2. 上海交通大学 船舶海洋与建筑工程学院,上海 200030

2. School of Naval Architecture, Ocean and Civil Engineering, Shanghai Jiaotong University, Shanghai 200030, China

近年来,随着天然气在各大能源消耗中的比重大幅提升,液化天然气(liquefied natural gas,LNG)运输船出现了井喷式发展。在我国,地区性输气管网加速建设,LNG进口接收站数量逐年增加,城乡居民用能结构调整,这些促使中小型LNG运输船呈现高增长的态势。另一方面,内河水上交通运输日益繁忙,船舶吨位、航速都不断增加,发生船舶碰撞事故的概率增加,而LNG运输船作为危险化学品船,一旦发生碰撞泄漏事故,后果将不堪设想,因此,对小型LNG运输船开展碰撞性能研究具有重要的现实意义。

目前,关于围护系统碰撞失效临界状态的选取还没有一个统一的标准。Paik[1]通过模拟球罐型LNG船受船首撞击的场景,提出2种评判标准,即LNG船液货舱出现破裂和撞击船船首触碰到液货舱舱壁。法国GTT公司根据殷瓦钢延展性高的特点,提出以殷瓦钢横向最大拉伸55 mm/m,纵向最大拉伸40 mm/m作为临界破坏状态。Han[2]针对NO96型围护系统提出内板最大变形700 mm为新的失效状态。Kõrgesaar[3]对NO96型围护系统提出了自己的结论,即以4 mm/m的内板变形作为生存极限评判标准。ABS[4]给出以绝缘箱的极限强度40 MPa作为系统失效标准。随着薄膜型围护系统建造技术的成熟及成本的降低,其在小型LNG运输船上的应用将成为新的发展趋势。本文以某设计院设计的1艘2 000 m3LNG运输船为研究对象,分别模拟了薄膜型和独立C型2种舱型的船舶碰撞情景,提出适用的评价薄膜型围护系统失效的新标准,同时从失效时间、极限撞深以及结构吸能3方面对耐撞性能进行分析研究。

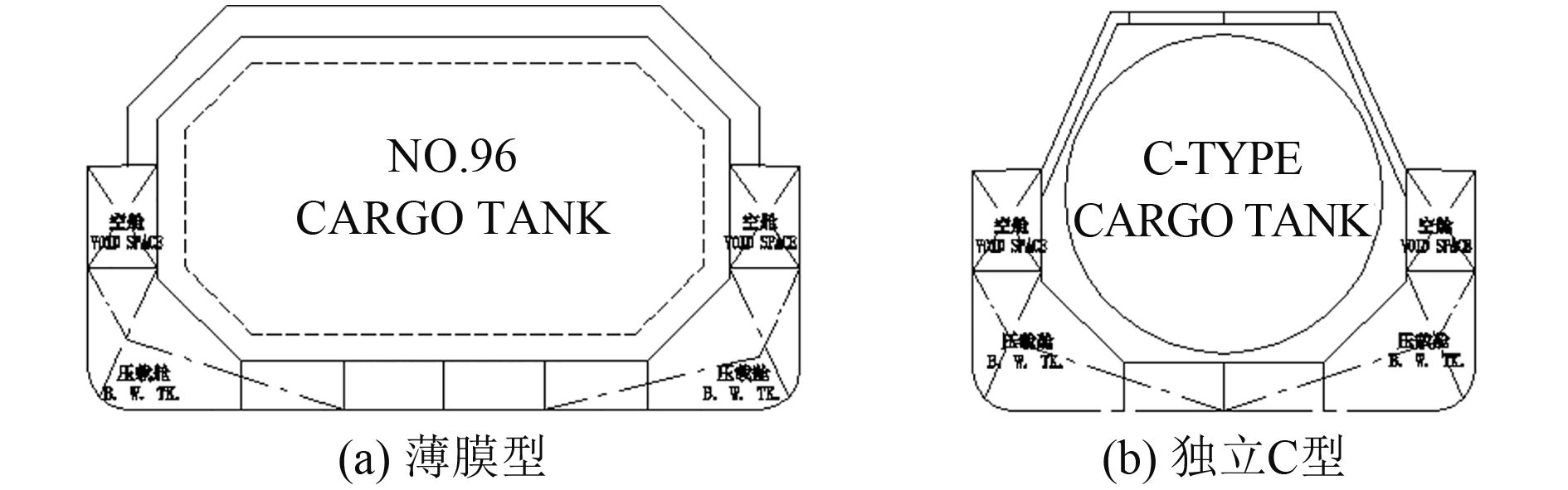

1 有限元模型及碰撞方案 1.1 碰撞模型简介本文研究的内河薄膜型LNG运输船主尺度如表1所示。同时,为了重点研究不同舱型围护系统对碰撞性能的影响,采取控制变量的方法,即独立C型LNG船采用相同的舷侧结构形式[5],以减小由于船体结构不同带来的2种舱型之间的碰撞差异,图1是薄膜型和独立C型LNG运输船横剖面图。

|

|

表 1 2 000 m3薄膜型LNG运输船主尺度 Tab.1 Main dimensions of 2 000 m3 membrane LNG |

|

图 1 LNG运输船横剖面图 Fig. 1 Cross-sectional view of LNG |

独立C型LNG运输船的罐体部分包括圆柱壳体和球型封头2部分,具体的板厚尺寸应满足《散装运输液化气体船舶构造与设备规范》相关要求为:

| ${\text{圆柱壳体}}t \geqslant \frac{{{p_{eq}}{D_i}}}{{2{\sigma _m}\phi - {p_{eq}}}} + c\quad {\rm{mm}},$ | (1) |

| ${\text{球形封头}}t \geqslant \frac{{{p_{eq}}{D_{i'}}y}}{{2{\sigma _m}\phi - 0.5{p_{eq}}}} + c\quad {\rm{mm}}\text{。}$ | (2) |

式中:Peq为内部压力;Di=6 400mm为容器壳体内径;σm为许用膜应力;c=1 mm为腐蚀增量;y=0.55为形状系数;

本文取C型罐整体厚度30 mm,满足规范要求。

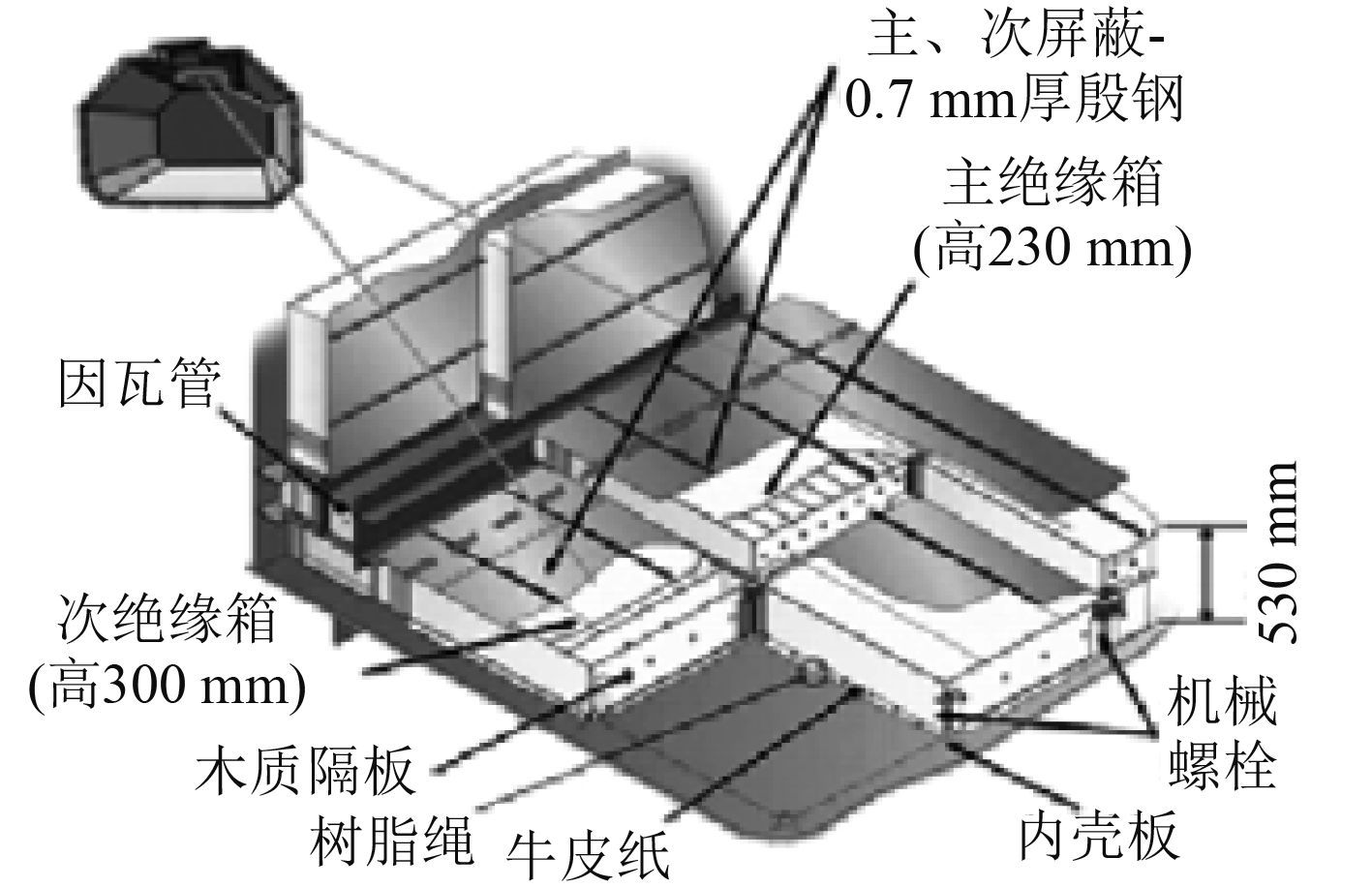

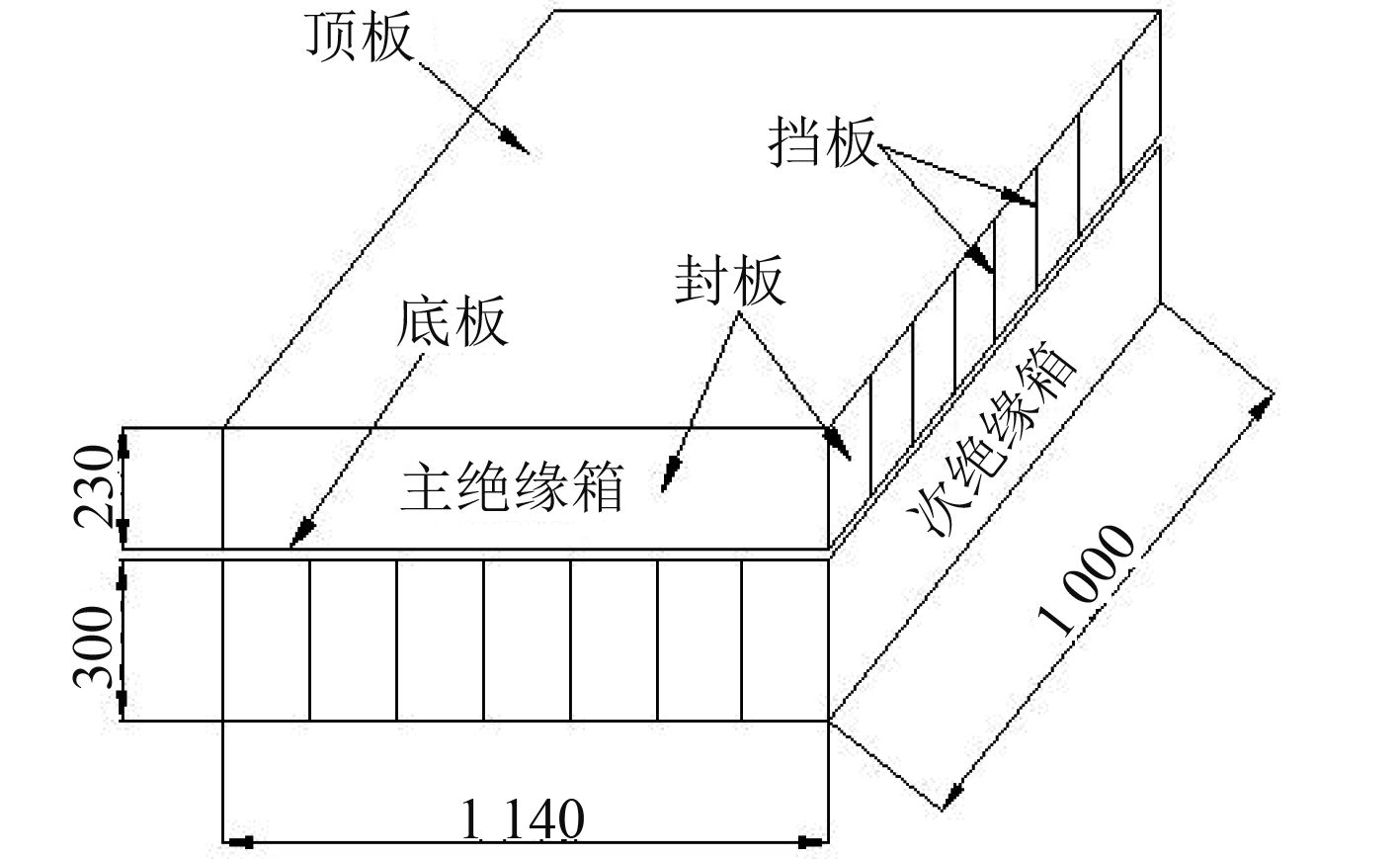

薄膜型LNG运输船采用法国GTT公司的NO96型围护系统,如图2所示,主要由主次绝缘箱、树脂绳、殷瓦钢、机械螺栓和四角垫块等部件组成。其中,绝缘箱作为围护系统的主体,大小规格都有特定的说明,如图3所示。Paik J K[6]通过力学拉伸试验验证了在数值模拟中将层合板假设为各向同性的弹塑性材料的有效性。殷瓦钢由于厚只有0.7 mm,一般认为不能单独承受载荷,因此,绝大多数学者在研究中都将其忽略,然而发生在1979年的EI Paso Paul Kayser薄膜型LNG运输船搁浅事故表明,殷瓦钢高冲击韧性的特点对防止液货泄漏有重要作用,本文依据S Han[2]关于薄膜的力学拉伸试验,在碰撞模拟中考虑殷瓦钢的作用。主要构件的材料参数如表2所示。

|

图 2 NO96型围护系统 Fig. 2 NO96 CCS |

|

图 3 绝缘箱结构尺寸 Fig. 3 Geometry of the box |

|

|

表 2 材料参数 Tab.2 The material parameters |

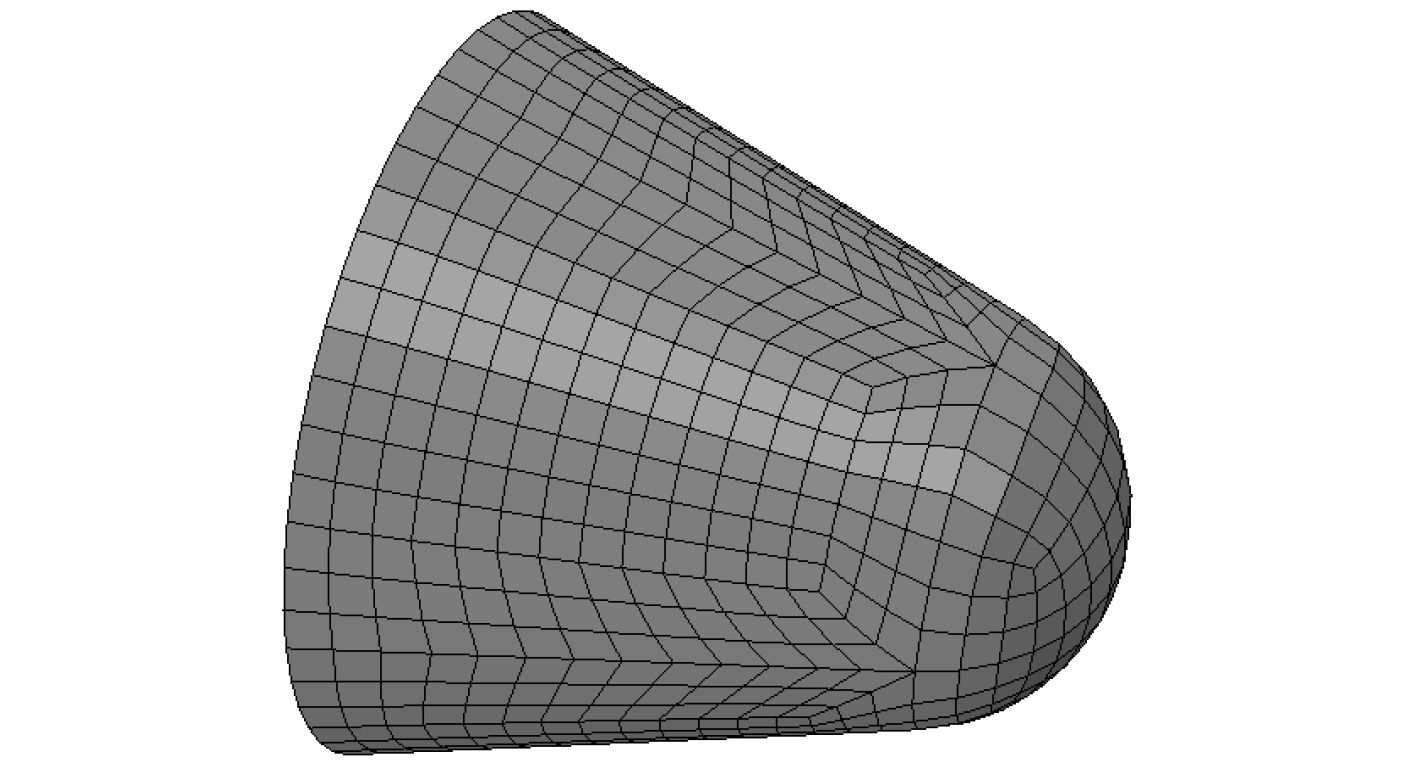

本文撞击船模型选取长江内河航行的带有球鼻首的4 000 t集装箱船,从实际船舶碰撞事故可知,撞击船船首刚度一般远远大于被撞船,因此可以将其简化为刚性撞头处理。图4为撞头有限元模型,采用壳单元建模,整个撞头包括920个四边形单元,网格尺寸为0.2 m,在端点处定义4×106 kg的质量点以代替整船质量。

|

图 4 球首有限元模型 Fig. 4 Bulbous finite element model |

|

图 5 LNG船舱段有限元模型 Fig. 5 LNGC finite element model |

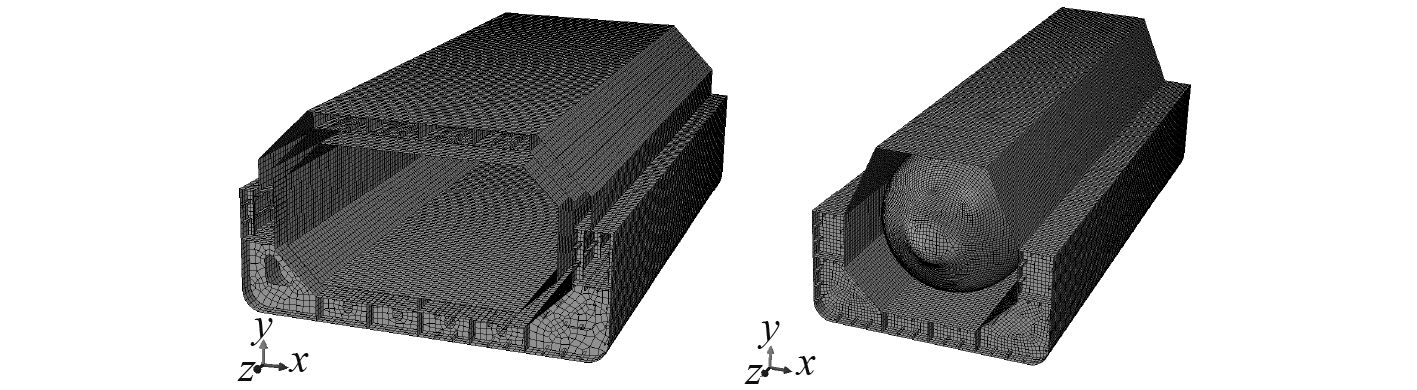

被撞船选取#36~#56肋位的平行中体舱段建立有限元模型,全长12 m,包括2个横舱壁之间的距离,网格大小为100 mm,图5为2种舱型LNG运输船舱段有限元模型,船体部分采用Q235钢。

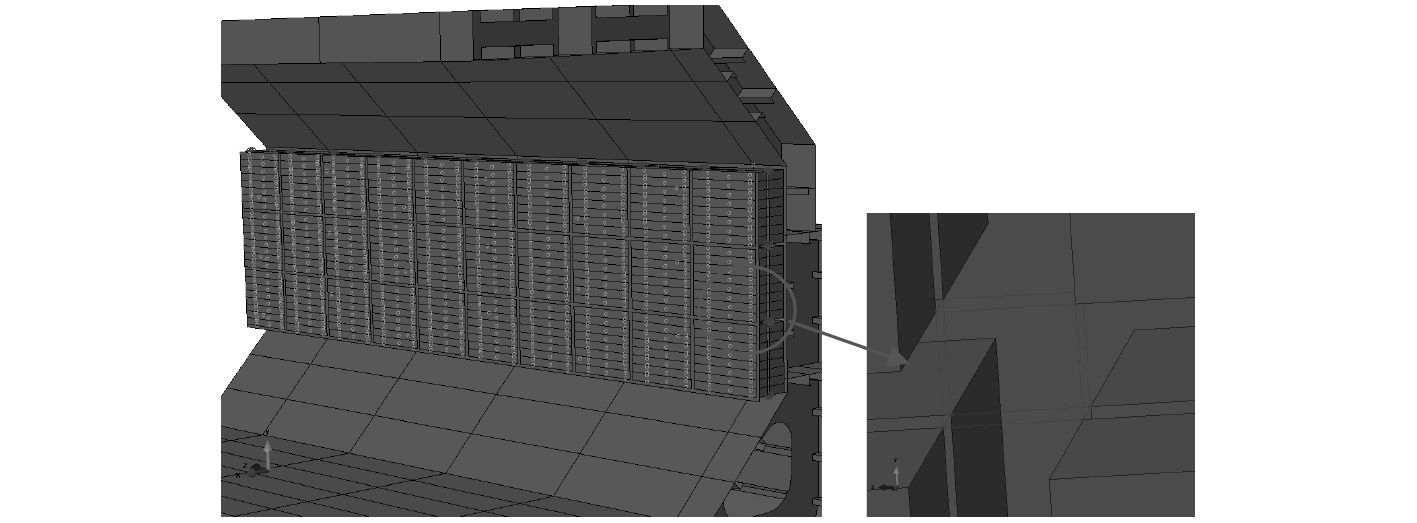

英国劳氏船级社针对薄膜型围护系统中,绝缘箱之间的接触问题作了系统研究,认为采用线性弹簧单元模拟接触较为合理[7],表3给出了弹簧单元刚度。绝缘箱取铺满整个舷侧舱壁为宜[8],共计3×10个,殷瓦钢采用tie方式与主绝缘箱粘连,模型示意图如图6所示。

|

|

表 3 绝缘箱接触弹簧单元刚度 Tab.3 The spring stiffness of insulation box |

|

图 6 薄膜型围护系统示意图 Fig. 6 Membrane CCS schematic |

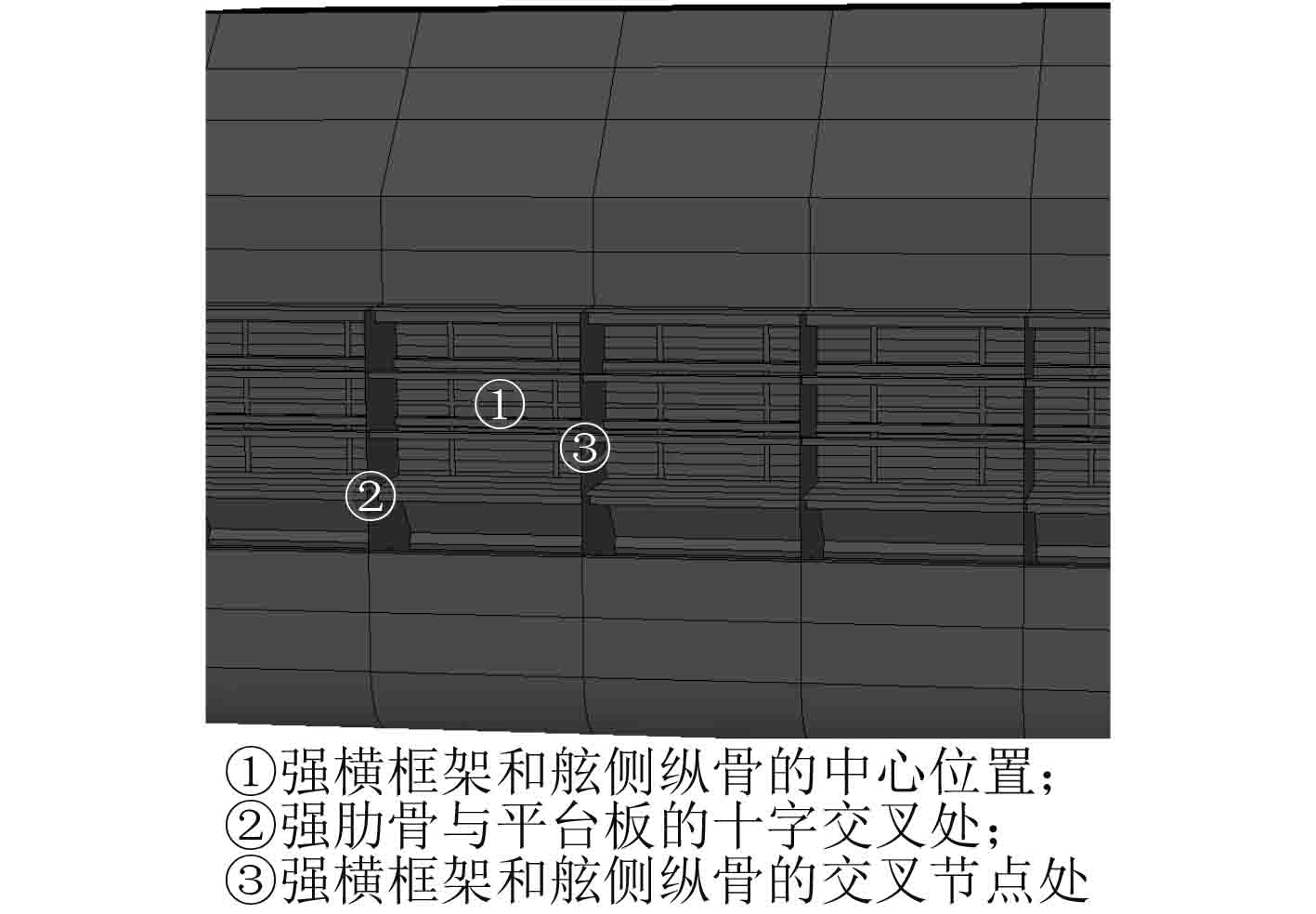

从长江海事部门资料了解到,内河船长在60~100 m的集装箱船航速均值一般在18 km/h左右。因此,本文碰撞模拟以5 m/s速度作为撞击速度,选取3个典型的碰撞位置进行分析,如图7所示。初始时刻,撞头与舷侧之间有0.1 m的距离。在仿真中考虑撞头与被撞船之间的摩擦作用,设置摩擦系数为0.3。根据舷侧结构的对称性和变形特点,确定舱段两端刚性固定,中间施加对称约束。

|

图 7 碰撞点示意图 Fig. 7 Collision position diagram |

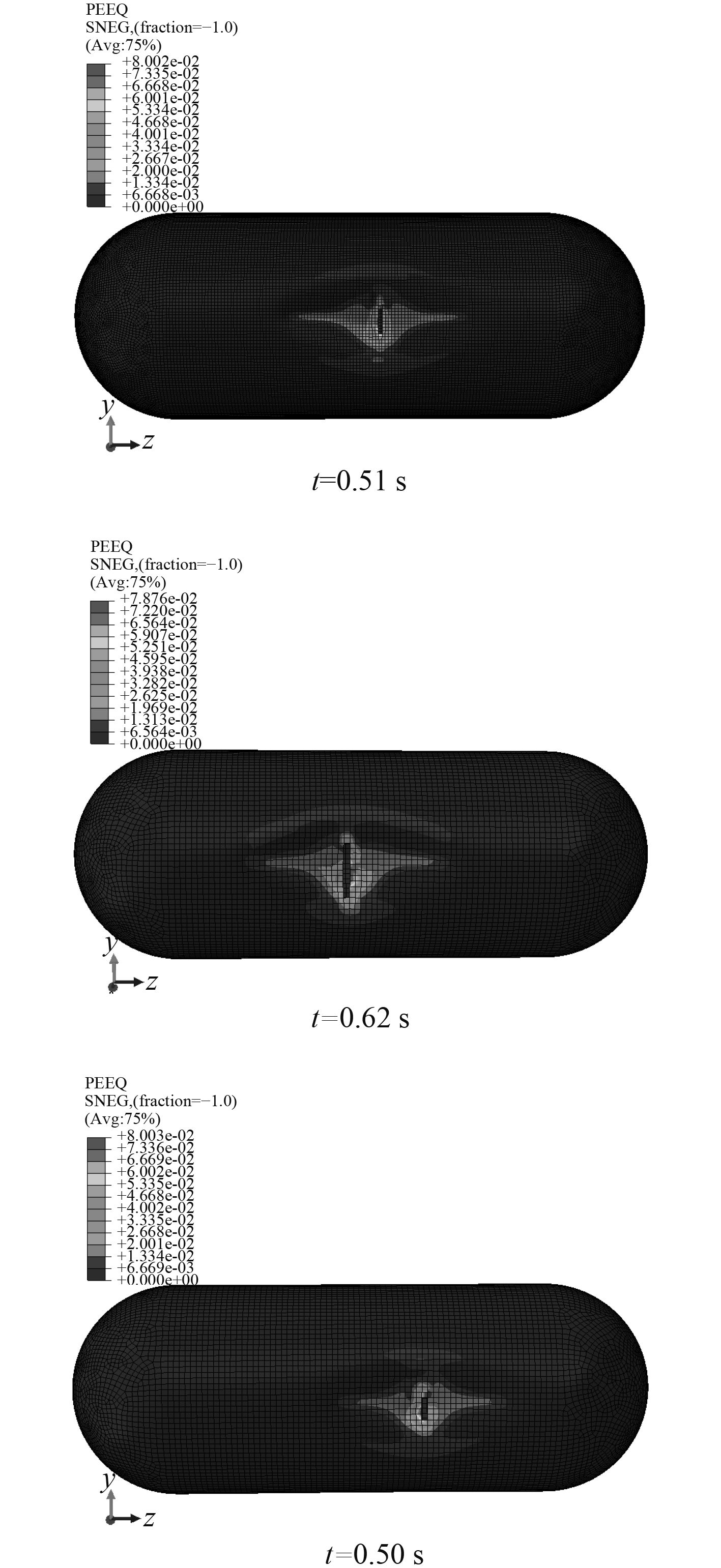

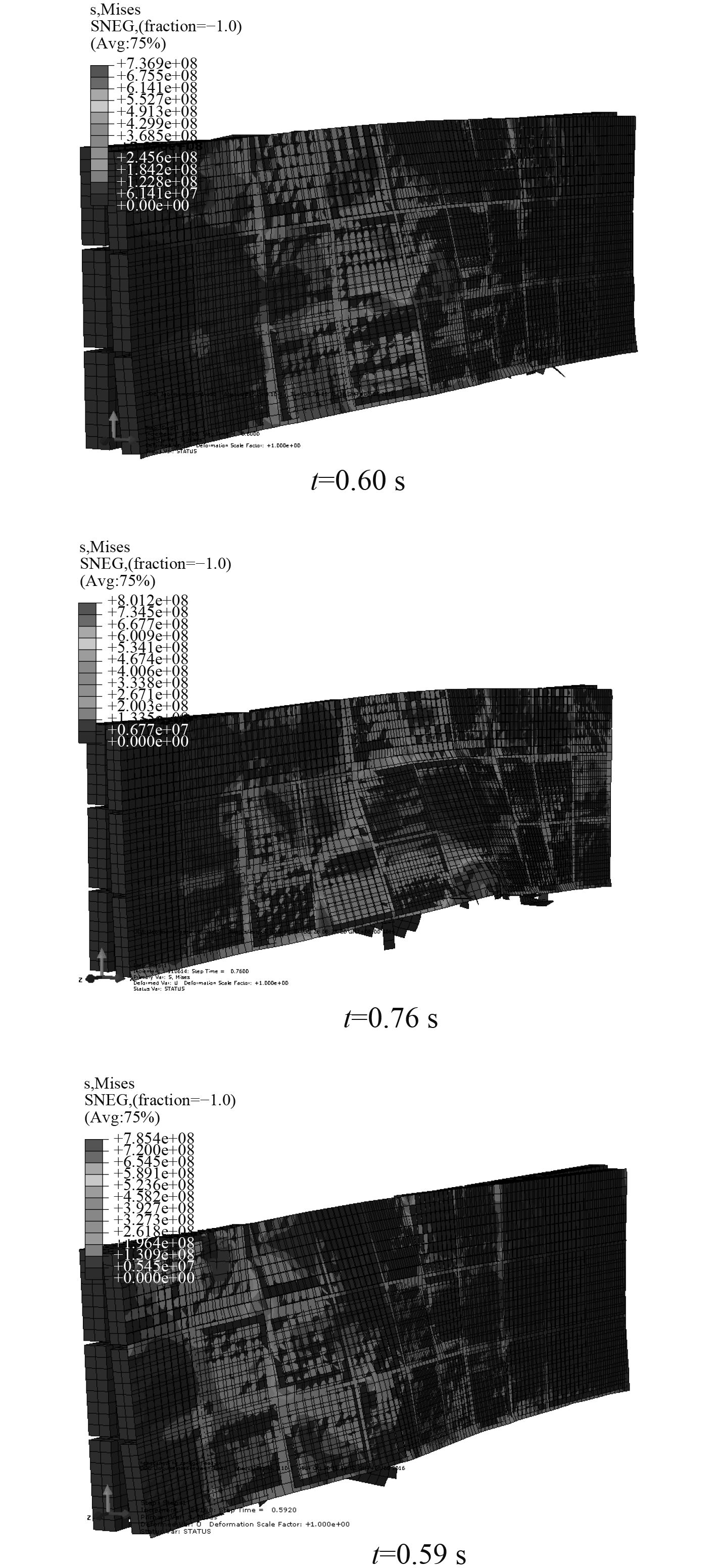

图8和图9分别为C型罐体和薄膜围护系统在3个不同碰撞位置下极限失效时刻的结构损伤变形图,从图中可以看出:

1)独立C型罐体损伤变形区域主要集中在撞击点处,从而验证了碰撞具有局部性的论断。C型罐的失效形式主要表现为膜拉伸变形和弯曲变形,在型深方向上由于撕裂首先出现细长形的裂缝,从网格大小可以大约估算出裂缝的面积为0.3 m2左右。

2)薄膜围护系统中,绝缘箱在高冲击载荷下均出现了严重的压溃现象,对抵抗碰撞所起作用较小。殷瓦钢的变形模式主要是膜拉伸,由于殷瓦钢是粘黏在绝缘箱表面,应力通过绝缘箱传递过程中,随着绝缘箱的失效,应力在接触面内相对较分散。

3)综合比较3个不同位置的碰撞结果可以发现,薄膜型围护系统失效时间全部晚于独立C型罐体失效时间,大约推迟了0.1s左右。这是由于殷瓦钢高韧性的物理特性对结构失效起到了很大的延迟作用。

|

图 8 C型罐体失效损伤变形 Fig. 8 The damage deformation of C-type tank |

|

图 9 薄膜围护系统失效损伤变形 Fig. 9 The damage deformation of membrane CCS |

在强烈的碰撞冲击过程中,碰撞区各船体构件由于结构形式的不同,将表现出不同的损伤模式。现以碰撞点3为例,主要对舷侧外板和内板的计算结果进行分析。

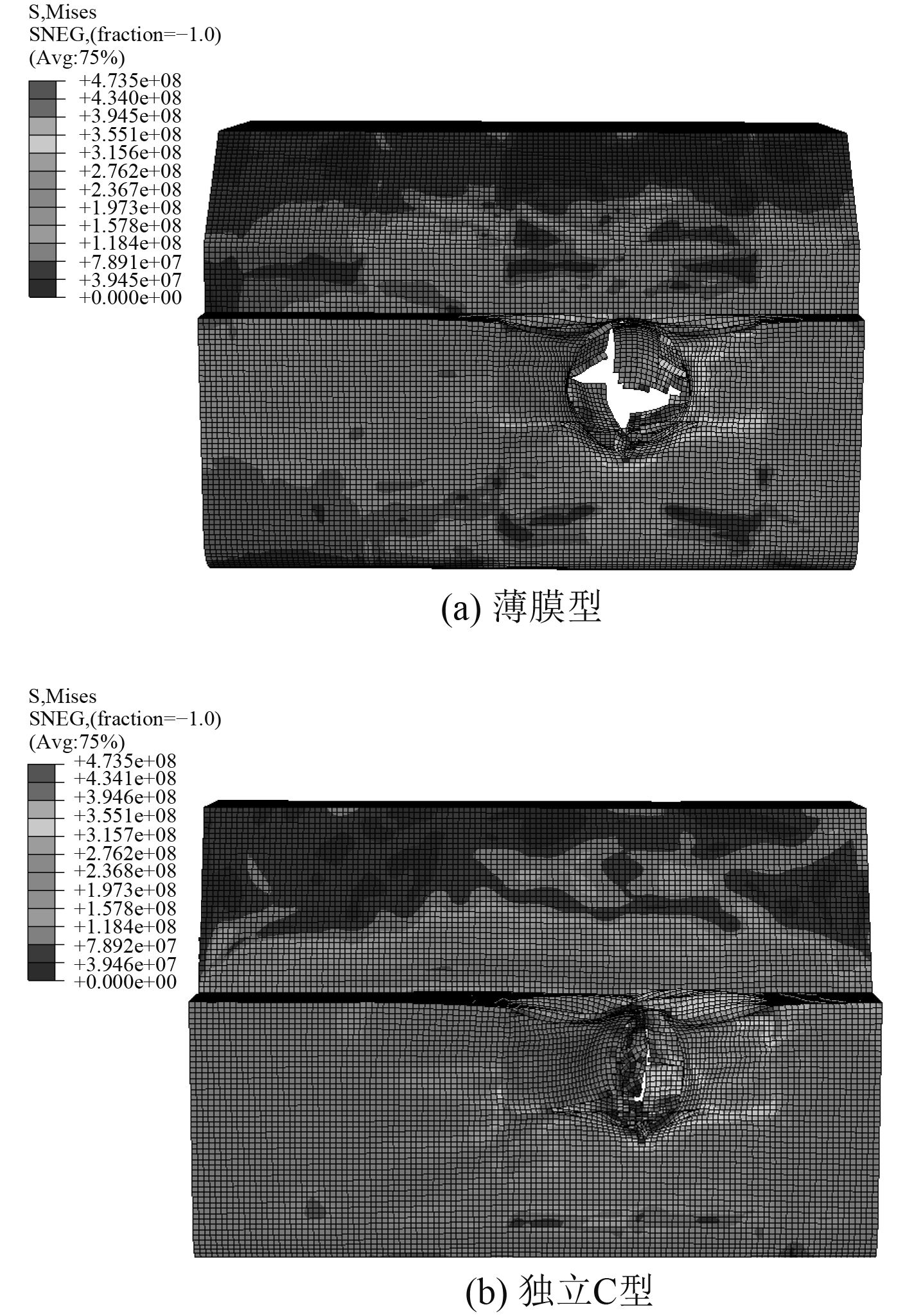

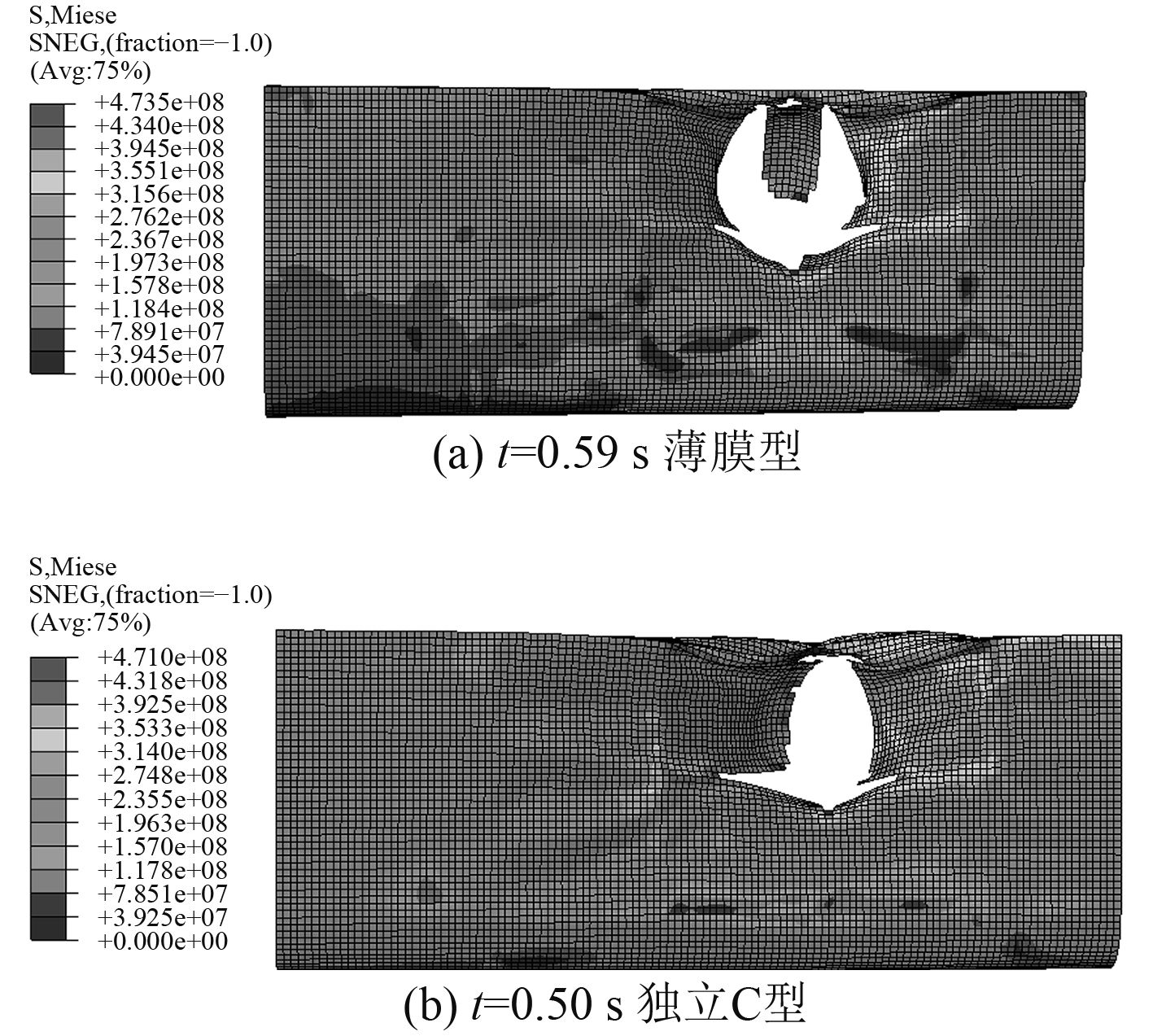

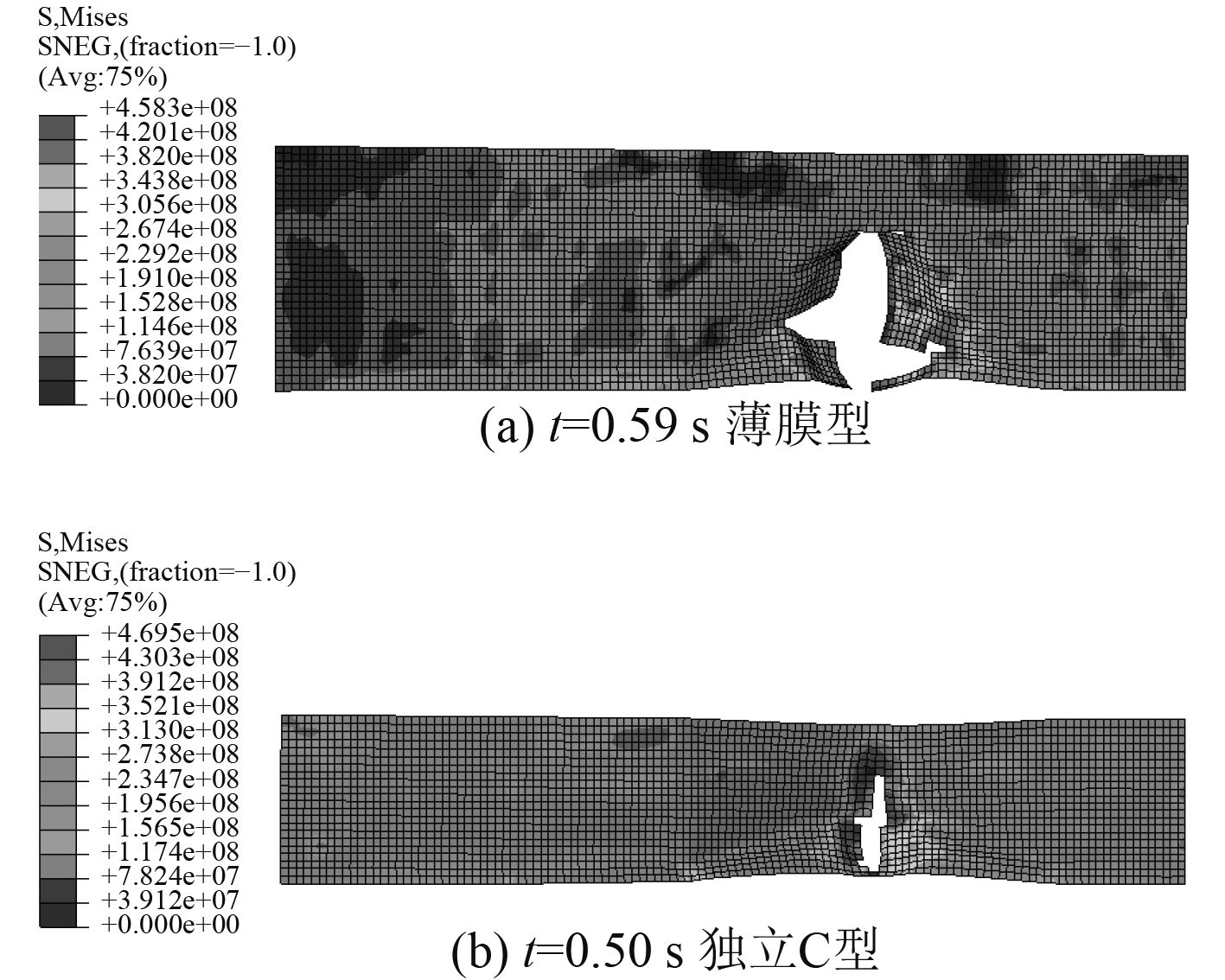

图10是极限状态下,2种舱型LNG运输船船体结构损伤变形图,图11和图12分别是外板、内板应力云图,从图中可以看出:

1)薄膜型围护系统失效时刻船体结构的整体形变量大于独立C型船体结构形变量。对于薄膜型舱段,结构参与抵抗碰撞的时间变长,结构形变加大,整体发生了更为严重的拉伸、屈曲、挤压、压溃、断裂等变形。

2)舷侧外板和内板在系统失效时刻表现出相似的变形特征,都出现了破裂,随着碰撞力传递到围护系统上直至失效,薄膜型舷侧内板的破裂面积要明显大于独立C型内板变形。

|

图 10 极限状态下船体应力云图 Fig. 10 The stress of ship under the limit state |

|

图 11 外板应力云图 Fig. 11 The stress of outer shell |

|

图 12 内板应力云图 Fig. 12 The stress of inner shell |

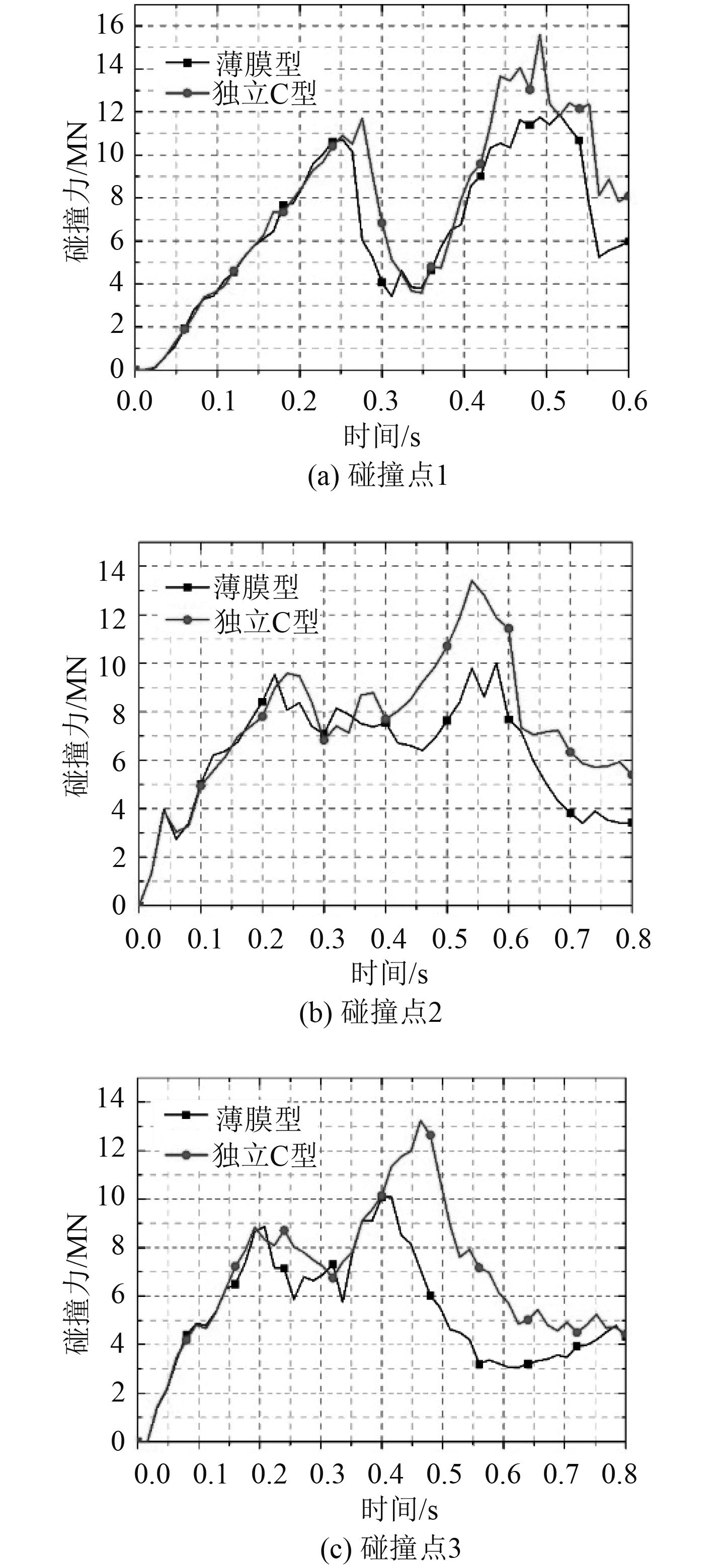

图13为3个不同碰撞点下的碰撞力时序曲线,从图中可以看出:

1)碰撞力曲线呈现出高度的非线性,碰撞力随时间变化曲线的形态可以反映出碰撞历程中各个构件的失效情况,每一次碰撞力的下降都代表着一个构件的失效卸载。

2)在3幅曲线图中,碰撞的初始阶段,2条曲线表现出高度的一致性,这是因为2种舱型的LNG船舷侧船体结构一致,在外板破裂之前,均是随着时间的增加,碰撞力上升,当达到一定值后开始出现下降,对应着外板的破裂。随着撞头的深入,碰撞力通过构件传递到围护系统上,2条曲线表现出差异性。整体上,独立C型的最大碰撞力大于薄膜型,因为当撞头触及C型罐体时,罐体参与抵抗变形,碰撞力升高,当应力增大到一定值后,罐体破损,碰撞力也急剧下降。而薄膜型围护系统由于绝缘箱和殷瓦钢刚度都较小,因此在碰撞力曲线上最大值都低于C型舱的碰撞力最大值。

3)在3个碰撞点中,无论是薄膜型还是独立C型,碰撞力都是在位置3处最先达到最大值,因为碰撞点3位于强横框架和舷侧纵骨的十字交叉点处,虽然相对刚度较大,但由于构件的强力传递作用导致舷侧内板过早地参与变形,从而失效时间提前。

|

图 13 碰撞力-时间曲线 Fig. 13 Curve of collision force-time |

以碰撞点1为例,从能量转换与吸收的角度对2种舱型LNG运输船舷侧耐撞性能进行分析。

从图14可以看出,2种舱型各构件的能量吸收曲线大体一致,都是随着时间的增加而逐渐增加,舷侧外板是最大的吸能构件,均占到50%左右,其次是舷侧内板,因此,提高LNG运输船耐撞性能可以从增加外板厚度方面考虑。

|

图 14 各部件能量吸收曲线 Fig. 14 Curve of energy absorption |

表4为各构件能量吸收汇总,薄膜型LNG运输船中,绝缘箱和殷瓦钢的吸能比仅占很小一部分,说明在碰撞过程中,绝缘系统不是主要吸能构件。C型罐体在失效临界状态时,吸能相对较多。

|

|

表 4 各构件吸能 Tab.4 Energy absorption capacity of structural components |

本文利用Abaqus有限元软件对薄膜型和独立C型2种舱型的LNG运输船碰撞事故进行数值仿真模拟,主要结果汇总于表5,通过对失效时间、极限撞深和结构吸能的分析可以得出以下结论:

1)薄膜型LNG运输船由于殷瓦钢高延展性的特点,延缓了系统失效时间,总体上临界失效时间比独立C型晚0.1 s左右,极限撞深也增加约0.4 m,结构总体吸能大5%左右,综合考虑,小型LNG运输船采用薄膜型围护系统的耐撞性能优于独立C型。

2)薄膜型围护系统中,殷瓦钢主要以膜拉伸变形为主,绝缘箱属于脆性材料,对结构抵抗碰撞的作用很小,出现严重的压溃现象。

3)绝缘箱体和殷瓦钢组成的围护系统吸能仅占整体吸能的一小部分,更多的是通过延缓失效时间增加船体结构的总吸能。而C型罐体在结构碰撞中参与抵抗变形,吸能较多。船体部分,外板是主要的吸能构件,可以通过增加外板厚度提高整体抗撞性能。

|

|

表 5 薄膜型与独立C型LNG船碰撞结果对比 Tab.5 Comparision of collision results between membrane LNGC and C-type LNGC |

| [1] | PAIK J K, CHOE I H, THAYAMBALLI A K. Predicting resistance of spherical-type LNG carrier structures to ship collisions[J]. Marine Technology, 2002, 39(2): 86–94. |

| [2] | HAN S, LEE J Y, PARK Y I, et al. Structural risk analysis of an NO96 membrane-type liquefied natural gas carrier in Baltic ice operation[J]. Proceedings of the Institution of Mechanical Engineers, Part M: Journal of Engineering for the Maritime Environment, 2008, 222(4): 179–194. |

| [3] | KÕRGESAAR M, EHLERS S. An assessment procedure of the crashworthiness of an LNG tanker side structure[J]. Ship Technology Research, 2010, 57(2): 108–119. |

| [4] | ABS. ABS Guidance on strength assessment of membrane-type LNG containment systems under sloshing loads[S]. 2006. |

| [5] | 中国船级社. 散装运输液化气体船舶构造与设备规范[S]. 北京: 中国船级社, 2016. |

| [6] | PAIK J K. Limit state design technology for a membrane type liquid natural gas cargo containment system under sloshing impacts[J]. Marine Technology, 2006, 43(3): 126–134. |

| [7] | LLOYD′s Register. Sloshing assessment guidance document for membrane tank LNG operations[S]. 2009. |

| [8] |

庄志鹏, 刘俊, 唐文勇. 薄膜型LNG船晃荡冲击局部强度分析建模方法研究[J]. 船舶工程, 2011, 33(3): 17–20.

ZHUANG Zhi-peng, LIU Jun, TANG Wen-yong. Study on modeling method of local strength analysis of membrane LNG tank under sloshing load[J]. Ship Engineering, 2011, 33(3): 17–20. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_cbgc201103005 |

2018, Vol. 40

2018, Vol. 40