本文研究以某特种船舶为样本,该船采用瓦锡兰8L46C型中速四冲程柴油机作为主机,配以减速齿轮箱以及液压调距桨作为其主推进装置,该船在执行特种任务时主机会长时间低负荷运行,导致主机燃烧性能的恶化,这样就造成主机在低负荷运行时,常常出现单缸不发火等现象,在长时间低速低负荷运行后,改为全速航行时,经常出现排温偏高或单缸排温偏高报警,造成主机自动降负荷。虽然已经采取相应措施,但这仅仅解决了表面问题,没有从根本上解决,长此以往,将会对设备的安全可靠性造成影响。本文通过对柴油机燃烧性能恶化的分析,提出了主机采用定速模式的优化措施,通过数学模型对其进行验证,并将其应用于该船。

1 柴油机燃烧性能恶化分析1)影响喷油器的性能

长期低负荷运转,燃烧不良,直接影响喷油器的性能,造成喷油器喷孔积碳堵塞,使得燃油雾化质量变差,从而使燃烧性能逐渐恶劣,恶劣的燃烧性能更加速了喷油器喷嘴的积碳堵塞,严重者更会造成喷油嘴的断裂。

2)引起主机振动不均

长期低负荷运行,会造成各气缸的燃烧不均衡,特别是在低负荷下,出现个别气缸不发火的情况,使得各缸的燃烧爆炸压力处于一个极度不平衡的状态,使整个柴油机的振动更加剧烈,进而影响柴油机的可靠运行。

3)影响船舶正常航行计划

主机燃烧工况恶化后,柴油机后燃严重,平均排温偏高,柴油机自动报警降负荷运行,造成船舶航速达不到要求,如果造成喷油器严重堵塞或者油嘴断裂等故障,还必须停机检修,会严重影响正常的航行计划。

2 柴油机数学模型的建立柴油机工作过程的仿真,一般是运用微分方程来反应柴油机的工作过程,之后运用计算机来求解方程,最终求出柴油机各参数随运行时间(或曲轴转角)的变化规律。本文采用2种模型,一是平均值模型,其把柴油机工作过程分为柴油机、中冷器、扫气箱、排气管、增压器、调速机构等几个独立的单元,该模型仿真速度较快、精度较高,但是却无法反应气缸内的工作过程。二是容积法模型,其用来反应气缸的动态过程,将气缸的动态过程分为压缩过程、燃烧过程、膨胀过程、排气过程、进气过程5个阶段。最后通过开环控制,将2种模型结合起来,以此来动态反应出整个柴油机的工作过程。

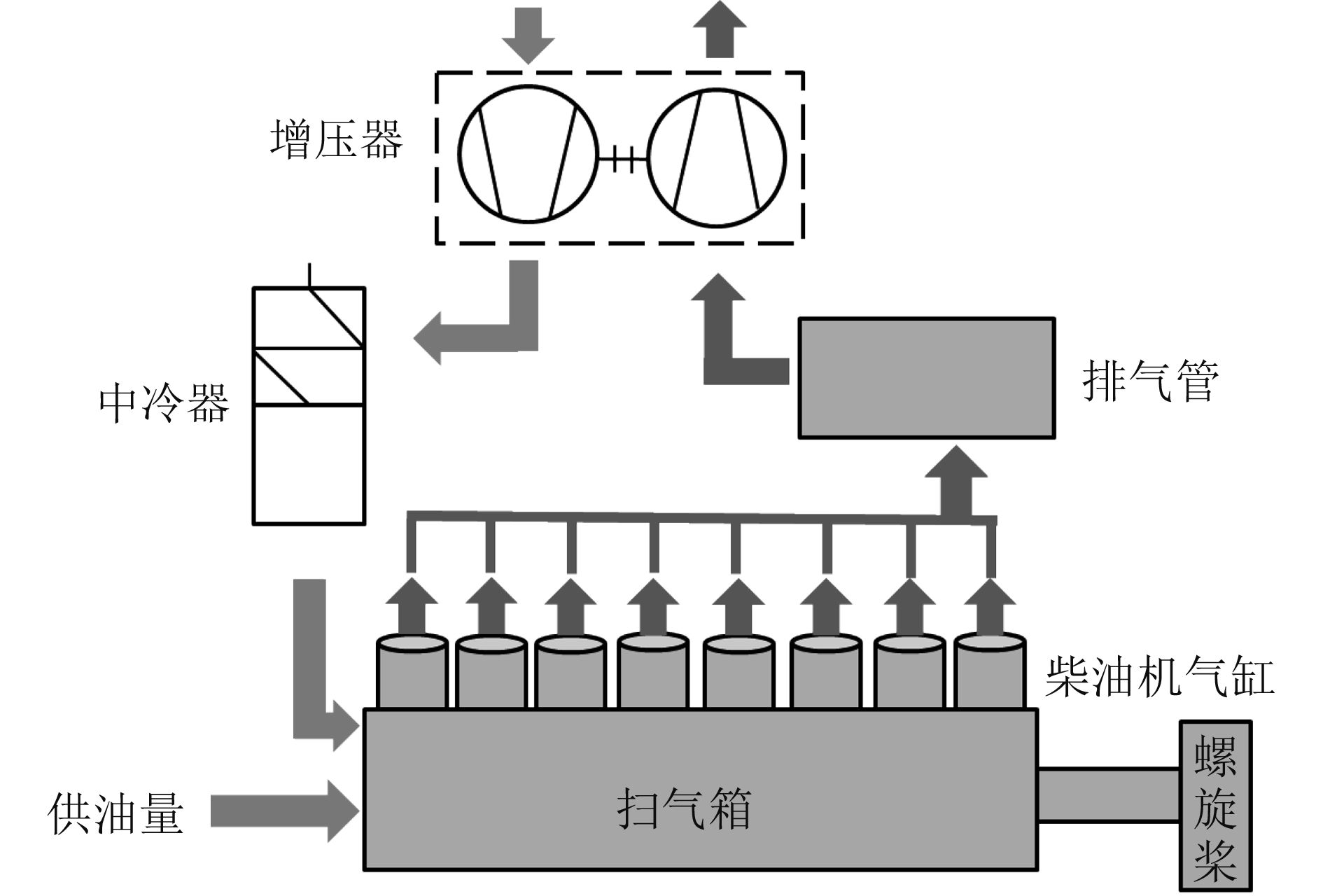

2.1 平均值模型该模型将柴油机划分为如图1所示的几个相对独立的控制单元,其结构和工作原理如图1所示。废气涡轮增压器将空气压缩送入中冷器,冷却后进入扫气箱,扫气箱内压缩冷却后的空气和燃油进去气缸在缸内燃烧,发出扭矩,在产生废气进去排气管,最后通过增压器排到大气中。这里根据质量和能量守恒定律及理想气体状态方程建立各模块的数学模型。

|

图 1 柴油机工作原理图 Fig. 1 Working principle of diesel engine |

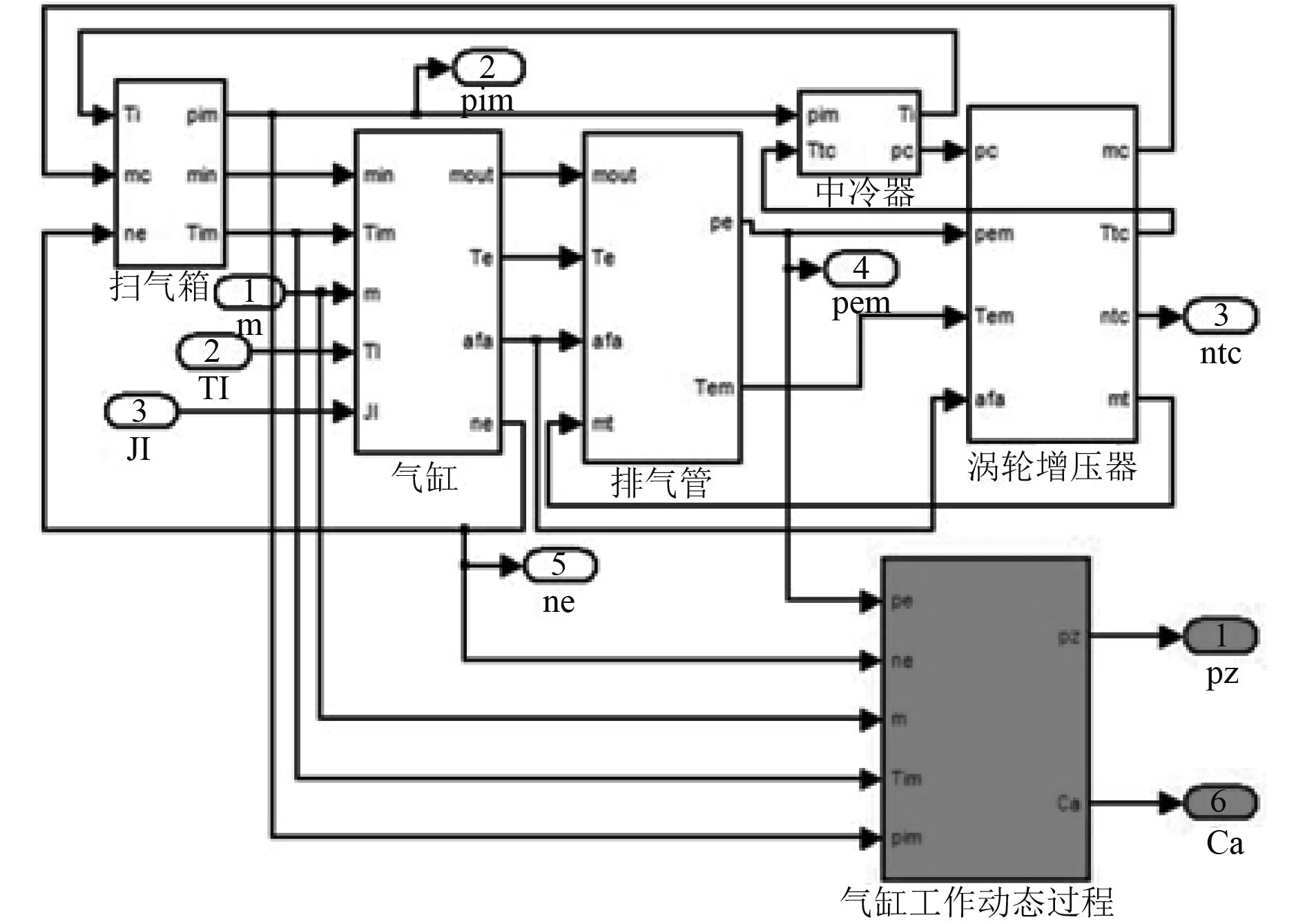

采用Matlab中的Simulink模块编制仿真程序,编制柴油机模块、螺旋桨模块、转速设定模块和调速器模块,由这几个模块组成整体模型,其中环境条件以及柴油机的各参数通过柴油机模块的参数界面输入。如图2上部(除阴影部分)所示为柴油机模块,其中需要输入负载转动惯量Jl,柴油机负载转矩Tl,单缸循环供油量m,扫气箱压力pim,可输出主机转速ne,排气管压力pem,透平转速ntc等参数。

2.2 容积法模型将柴油机的每个独立控制单元都作为一个独立的控制容积,它们之间通过气体和能量流动关联起来。本文简单介绍气缸工作过程,其中假设缸内工质为理想气体,缸内各处的工质成分、压力和温度都相同。这样,采用能量守恒方程、质量守恒方程和气体状态方程关联起来,得到气缸内工作过程的基本数学模型。

2.3 气缸工作过程基本方程| $\begin{split}\frac{{{{d}}{T_z}}}{{{{d}}\varphi }} = \left( {\frac{{{{d}}{Q_f}}}{{{{d}}\varphi }} + \frac{{{{d}}{m_s}}}{{{{d}}\varphi }}{h_s} - \frac{{{{d}}{m_e}}}{{{{d}}\varphi }}{h_e} - } \right.\\\left. {\frac{{{{d}}{Q_w}}}{{{{d}}\varphi }} - {p_z}\frac{{{{d}}{V_z}}}{{{{d}}\varphi }} - {c_{vmz}}{T_z}\frac{{{{d}}{m_z}}}{{{{d}}\varphi }}} \right)\frac{1}{{{m_z}{c_{vz}}}}\text{,}\end{split}$ | (1) |

| ${p_z}{V_z} = {m_z}{R_z}{T_z}\text{。}$ | (2) |

式中:

这里将曲柄在上死点位置定义为φ=0,气缸工作容积的变化规律表示为:

| $\begin{split}{V_z} = &\frac{{\pi {D^2}}}{4}\left\{ {\frac{S}{{\varepsilon - 1}} + \frac{S}{2}\left[ {\left( {1 + \frac{1}{\lambda }} \right) - } \right.} \right.\\& \left. {\left. {\cos (\frac{\pi }{{180}}\phi ) + \frac{1}{\lambda }\sqrt {1 - {\lambda ^2}\sin (\frac{\pi }{{180}}\phi )} } \right]} \right\} \text{,}\end{split}$ | (3) |

气缸容积的变化率表示为:

| $\frac{{{{d}}{V_z}}}{{{{d}}\varphi }} = \frac{{{\pi ^2}{D^2}S}}{{8 \times 180}}\left[ {\sin \left( {\frac{\pi }{{180}}\varphi } \right) + \frac{\lambda }{2} \cdot \frac{{\sin \left( {\frac{\pi }{{180}} \cdot 2\varphi } \right)}}{{\sqrt {1 - {\lambda ^2}{{\sin }^2}\left( {\frac{\pi }{{180}}\varphi } \right)} }}} \right]\text{。}$ | (4) |

本文的柴油机为高速四冲程柴油机,这里通过编写程序将气缸工作过程划分为压缩过程、燃烧过程、膨胀过程、排气过程、进气过程5个模块,仿真时根据曲轴转角和定时依次调用这5个模块来完成仿真。气缸内在不同阶段,模型的方程表现形式也不同。

3 综合模型及其仿真结果平均值模型和容积法模型各自采用时间和曲轴转角为自变量建立方程,所以需要将角度域转换到时间域

如图2所示,将平均值模型的仿真输出量(进气压力pim,进气温度Tim,输入单缸循环供油量m,排气压力pe、主机转速ne)作为容积法模型(气缸动态工作过程)的输入量,合理的仿真出整个柴油机的工作过程。

|

图 2 主机工作过程模型 Fig. 2 Working process model of diesel engine |

该船主机类型为瓦锡兰8L46C型四冲程柴油机,额定输出功率为8 400 kW,额定转速500 r/min,气缸直径460 mm,活塞行程580 mm,平均有效压力为2.61 MPa。表1为该船主机各参数的实测值以及利用模型计算出来的参数对比。通过观察可以发现仿真计算出来的结果与实际的测量结果相差不大,在额定工况下的最大爆发压力和输出功率几乎没有误差,其他负荷下的误差也都在10%以内,符合工程需要。

|

|

表 1 仿真结果与实测数据对比表 Tab.1 The simulation results are compared to the measured data |

目前该船的航行工况可以分为2种,一是额定转速满负荷的航行工况;二是低速低负荷的任务工况。第1种工况主机处于额定工况,各运行参数良好,气缸的燃烧情况比较好;第2种工况,主机输出功率大概保持在2 100 kW,转速在350 r/min,负荷处于25%左右,长时间在此种工况下运行,对柴油机有较大的影响,为改进此种情况,利用仿真模型计算主机在额定转速,负荷在25%时,主机各系统的参数,并与任务工况下主机联控模式的各参数进行对比,为了方便下文说明,将仿真模型计算的工况称为定速模式(见表2)。

|

|

表 2 主机在两种工况下的参数对比表 Tab.2 The parameter comparison of diesel engine in two conditions |

表2中定速模式最大爆发压力为单缸压力,低负荷工况的最大爆发压力是各缸的平均压力,表2可以看出,定速模式下与联控模式的负荷与输出功率一致,这样就满足了该船在任务期间的动力需求,同时平均排温下降了40 ℃左右,可以有效避免或减少排温过高的现象,同时单缸的最大爆发压力也要低于联控模式,有效地改善气缸的燃烧状态。因此当采用定速模式时,主机的燃烧工况明显要好于联控模式。

5 柴油机燃烧工况优化措施及结果当主机处于低负荷时,若将转速设定在额定转速,主机的燃烧工况比较良好,有利于设备在低负荷下长时间运行。

该船主机的系统控制是通过集控室的PCU(Propeller Control Unit)控制箱实现,主机各传感器将信号送到PCU内,PCU通过内部的PLC实现主机的启动、报警、停车、安保等功能。定速装置直接连接到PCU中,并将定速模式的控制程序导入PLC中,实现定速功能。定速装置通过调节供油量自动调节主机的转速,使其固定在设定值上,通过调节螺旋桨的桨距来改变主机的输出功率和负荷。表3和表4是该船在低负荷下采用定速模式和联控模式时左右主机各参数的对比表。

|

|

表 3 左主机参数对比表 Tab.3 The parameter comparison of port side diesel engine |

|

|

表 4 右主机参数对比表 Tab.4 The parameter comparison of starboard side diesel engine |

由表可以看出,在定速模式下主机的排温明显低于联控模式,增压器的转速却有所提升,同时,可以发现在定速模式下,设定的转速提高时,排温有所降低,增压器转速有所提高。这充分说明了定速模式可以改善主机气缸内的燃烧工况,提高主机的燃烧性能。

6 结 语本文针对某特种船舶在低负荷下主机燃烧工况恶劣的情况,进行分析并提出定速模式的优化措施,运用数学模型进行分析,最后在实际中将定速装置应用于该船,并与原模式进行对比,验证了该船主机燃烧工况得到了一定的改善,证明了定速装置起到了预想的效果,提高了该船主机在低负荷下的燃烧性能。

| [1] | 王海燕, 张均东, 曾鸿. 大型低速柴油机工作过程建模与仿真[J]. 大连海事大学学报, 2006, 32(2): 1-4. |

| [2] | 王海燕, 任光, 张均东. 船用大型低速二冲程柴油机的动态模型[J]. 内燃机学报, 2006, 24(5): 452-458. |

| [3] | 胡豪杰. 轮机模拟器主动力装置研究[D]. 大连: 大连海事大学, 2009: 16–17. |

2018, Vol. 40

2018, Vol. 40