2. 哈尔滨工程大学 动力装置工程技术研究所,黑龙江 哈尔滨 150001

2. Research Institute of Power Engineering Technology, Harbin Engineer University, Harbin 150001, China

如今,船体振动问题越来越受到国内外船舶研究机构和学者的关注。引起船体振动的一个主要振源是船舶主机,其振动量级的大小直接决定了整船的振动与噪声量级。因此,必须要重点考虑主机振动及由主机引起的船体振动问题。近年来,针对主机振动问题,国内外学者在主机激振力的计算、标准、对策方面做了大量的工作。李民等[1]通过仿真和实验结合的方法, 就内燃机低噪声结构优化设计方法、结构辐射噪声虚拟预测方法、组合体振动和声辖射特性、机械激励力的仿真等多方面展开了研究。谢志强等[2]分析了在爆发压力、主轴承力和活塞敲击力等主要激励源作用下4120SG型柴油机的瞬态动力学特性,并利用实验结果验证了仿真结果的正确。高文志等[3]通过对ZH1110型柴油机的试验模态与分析获取了能反映机体结构的动态特性的固有频率、振型及阻尼等,并且指出了机体上的薄弱位置,为机体的动力学特性改进提供可靠的依据。丹麦船舶研究机构采取振动烈度对柴油机进行振动评价,对于低频区,限制振动的位移值,旨在限制正应力;对于中频区,限制速度值,以达到整个区域内动能保持不变,从而使位移值有所减小;对于高频区限制加速度值,进一步减小位移值,达到控制主机引起的船体振动和噪声的目的[4]。BrandL等[5]对低噪声发动机进行了长期深入的研究,总结出了低振动和低噪声发动机的设计原则和方法。在主机激励船体振动方面,为消减主机激励引起的船舶结构振动,多在主机安装时施加隔振措施。金咸定等[6]针对某高速舰艇主机改装进行了尾部振动响应的预报,探讨了建模、模型的校正以及激振力的选取问题,并与实测结果进行了比较。结果表明,采用的合适实船数据可尽量减少船舶有害振动的发生。刘磊等[7]对某型首次设计建造的散货船进行了船型固有频率计算和船体总振计算,结果表明该船体整体的振动响应超出相应的振动标准,并根据求得的振型节点确定了平衡补偿器的安装位置。

综上,目前国内外对柴油机振动噪声方面的研究多建立在小型高速机的基础上,对大型船用低速二冲程柴油机的振动特性分析研究甚少,对主机激励引起的船体振动问题研究同样很少。因此,本文建立带有主机的某30 000 DWT散货轮船体有限元分析模型,利用有限元时域分析方法,分析主机在缸内爆发压力、主轴承力等激励下引起的整机振动特性,接着利用主机基座传递力分析主机激励引起的船体振动的特性,在船舶柴油机低噪声设计方面具有特别重要的意义,并且为船、机、桨低噪声匹配设计提供理论支撑。

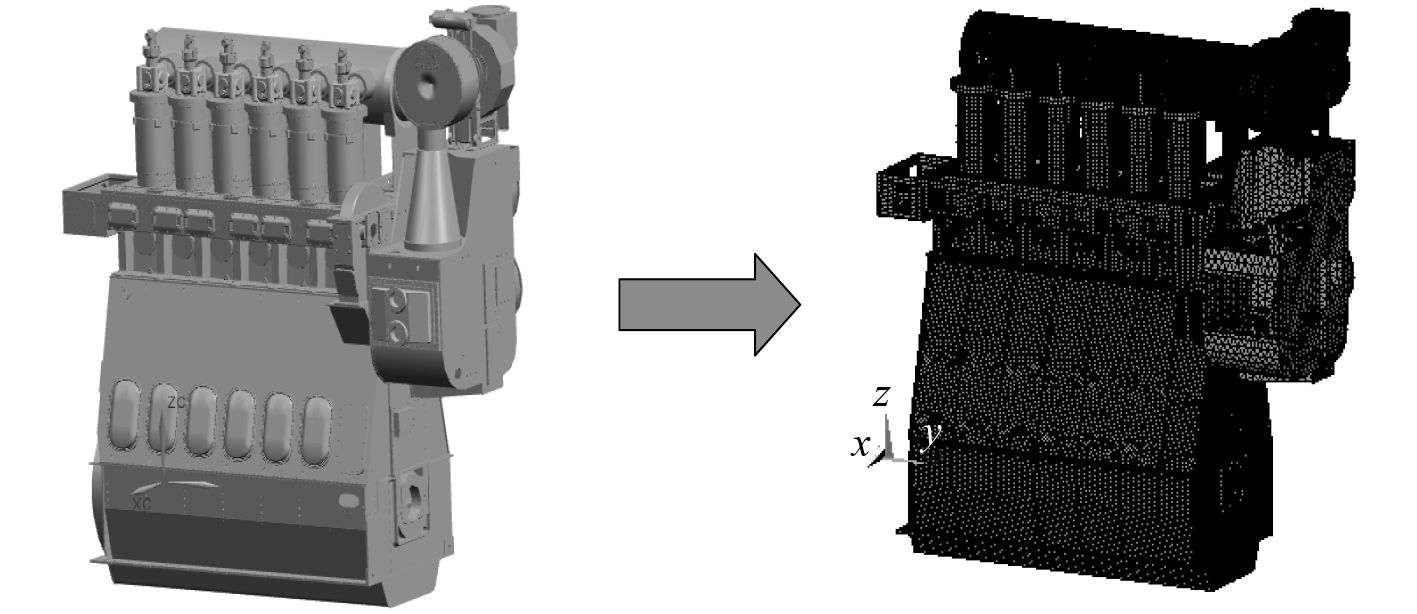

1 整机动力学特性分析 1.1 整机固有特性分析本文分析的模型所对应的柴油机型号为6S35MC[8],对已有机体实体模型进行简化,忽略螺钉孔、油孔、倒圆角、凸台等细小结构,并对气缸体内部的气道、流道等内部结构进行适当简化,得到整机网格模型。该柴油机横向1 892 mm, 纵向5 049 mm, 垂向5 783 mm。模型包括单元131 193个、节点237 673个。考虑实际工作过程中柴油机的安装条件,整机主要由机座下的30个地脚螺栓固定,因而在地脚螺栓所在位置施加约束,使其与实际中机座被螺栓固定在地面上的情况相一致,模拟其正常的安装位置,如图2所示。

|

图 1 整机动力学分析模型的建立 Fig. 1 The finite element model of engine |

对整机进行固有频率计算,得到在约束状态下的振动固有频率,如表1所示。

|

|

表 1 约束状态下柴油机整机固有特性 Tab.1 The main natural frequencies of fixed engine |

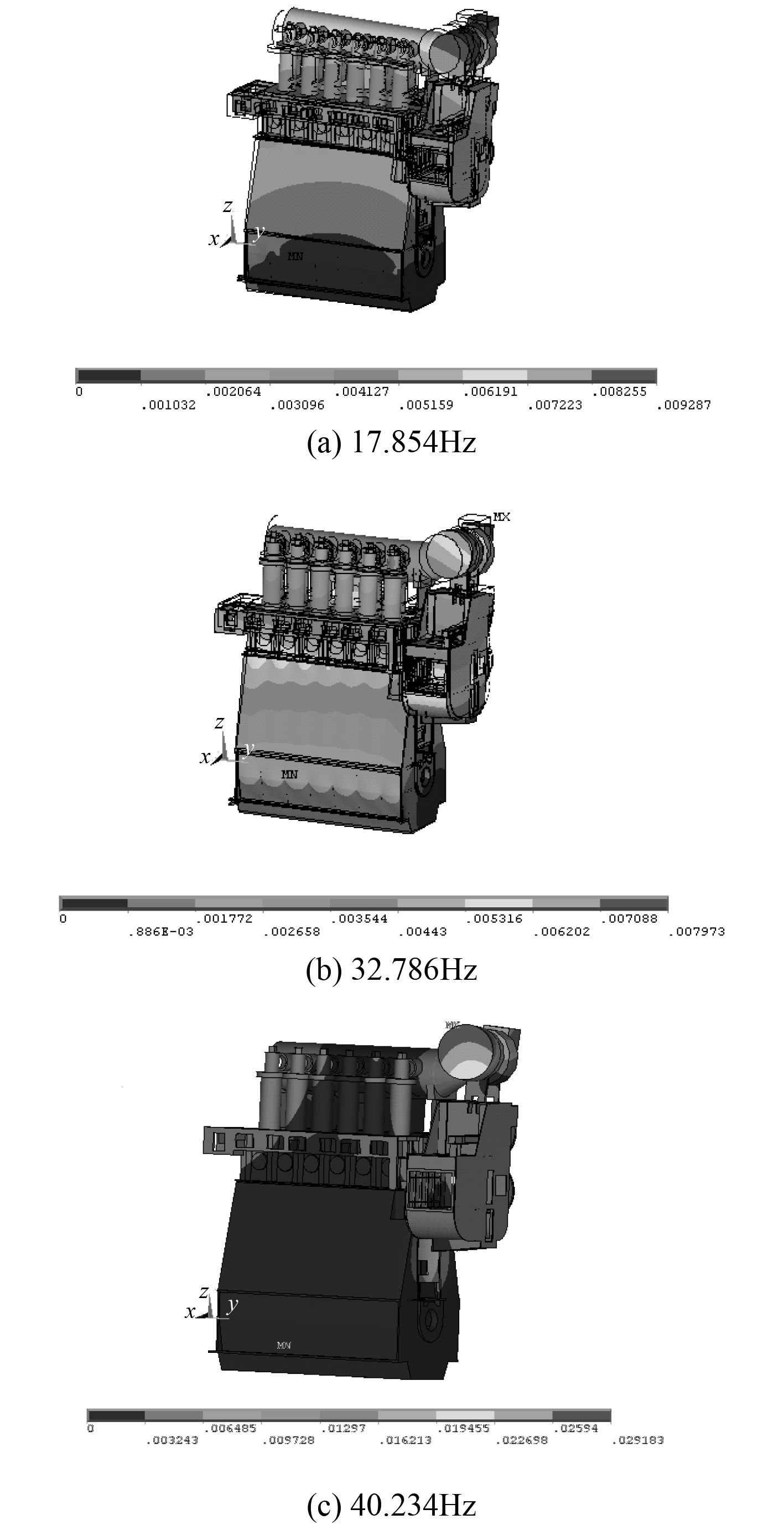

提取2阶典型固有频率对应的振动型态如图3所示。

|

图 2 各固有频率对应的整机振动形态 Fig. 2 The modal shapes of fixed engine |

图2表明,由低速机结构形式所决定,扫气管、排气管和增压器的质量主要集中到整机的上方,因此整机上部产生了较多的弯扭模态;由于柴油机主体结构尺度决定,整机的弯曲、扭转振动固有频率较低;固有频率密集,局部模态较多,较低频率下在柴油机机座底部、十字头滑轨及气缸架等位置就出现了局部振动,部分结构如机座底板、机架侧板、增压器支架等相对薄弱。

2.2 整机主要激励力特性获取大型低速柴油机与中高速柴油机在结构上存在差异,气缸压力是它的主要振动激励源。本文围绕气缸压力本身及其相关激励,主要考虑了时间历程内的气缸爆发压力、主轴承力和十字头敲击力作为主要的激励源,其他激励源诸如喷油泵激励、排气阀激励等由于其引起的整机振动振幅较上述主要激励相对较小,本文暂不考虑,但随着研究的深入,会逐渐完善。

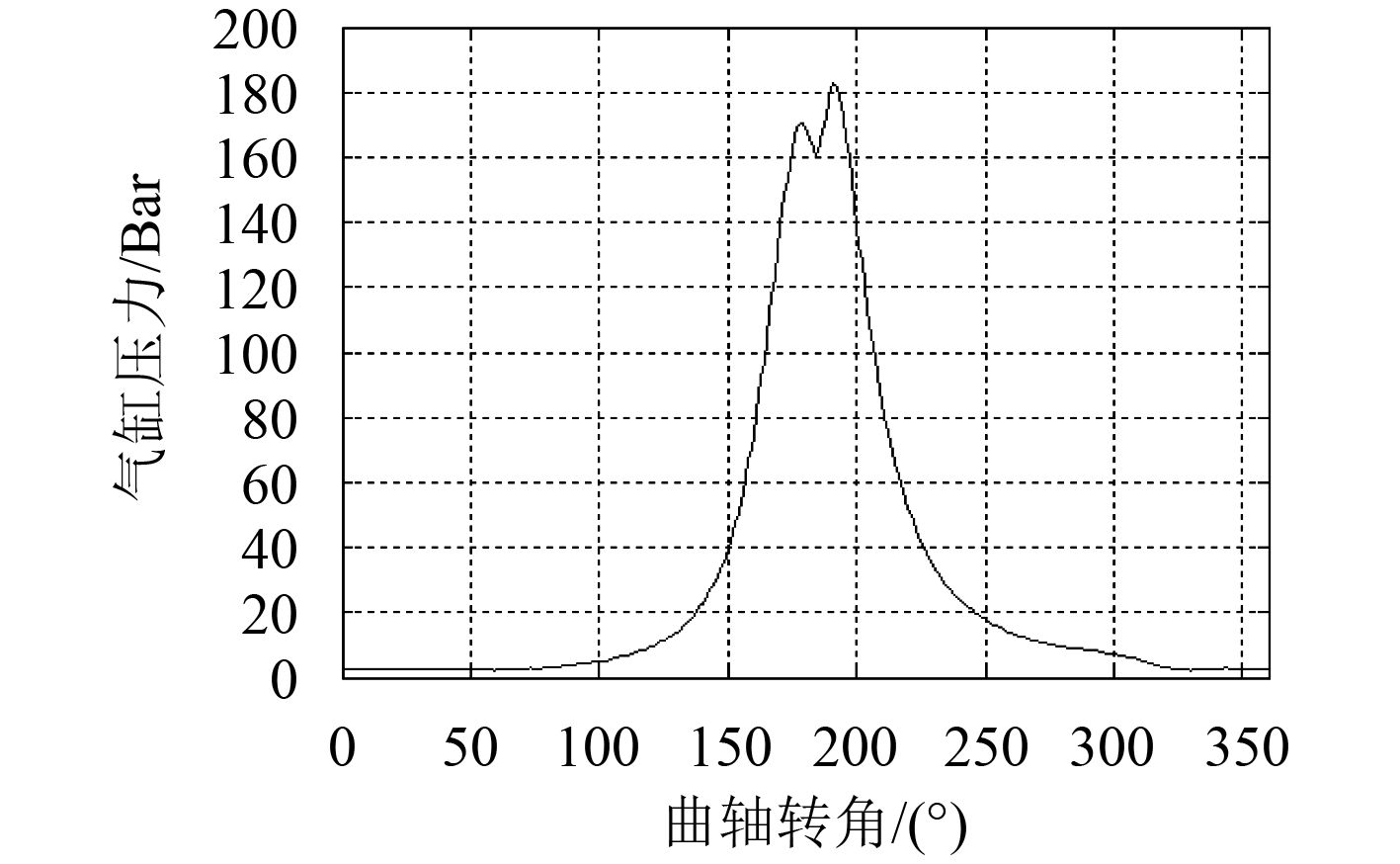

2.2.1 气缸爆发压力气体压力作用在气缸盖、气缸套及活塞组成的燃烧室的内表面上。本文采用实际测量6S35ME-B型低速柴油机在推进负荷100%工况下平稳运行时柴油机单个气缸内的燃烧压力数据, 作为分析过程中的激励源的输入,气缸压力曲线的时域、频域值如图3所示。

|

图 3 额定负荷低速柴油机气缸压力曲线 Fig. 3 The cylinder pressure of engine in standard running conditions |

图3分别为低速柴油机在额定工况下时域和频域内的气缸压力曲线,在额定功率下,最大压力达到188 bar;由图可知,气缸爆发压力的频谱主要集中在低频段,约100 Hz以下,曲线中包括与转速相关的轴频、缸数等线谱。

2.2.2 主轴承力气缸压力除了作用在缸套、缸盖上,还通过曲柄连杆机构将其传递到主轴承,由于柴油机气缸压力的周期性,通过曲柄连杆机构作用在主轴承上的轴承力是柴油机最为重要的激励源之一,将引起基座较强的振动。

|

图 4 低速机曲柄连杆机构示意图 Fig. 4 The crank and connecting rod mechanism model of low speed engine |

本节将采用经典的质点力系法,对曲柄连杆机构的各组件进行受力分析,从而得到曲柄连杆机构的受力情况。利用牛顿第二定律求出旋转惯性力为

| ${K_r} = - {m_r}R{\omega ^2}\text{,}$ | (1) |

当柴油机稳定工作时,曲轴转速是恒定的,则式(1)的大小就是恒定的;由离心力的特点可知,旋转惯性力的方向始终是指向曲轴中心的。将Kr沿作用线移至曲轴中心(离心力通过曲柄最终作用于主轴颈),将该力分解得到水平与竖直2个方向的分力:

| $\left\{ \begin{array}{l}{K_{rx}} = - {m_r}R{\omega ^2}\cos \alpha\text{,} \\{K_{ry}} = - {m_r}R{\omega ^2}\sin \alpha \text{。} \end{array} \right. $ | (2) |

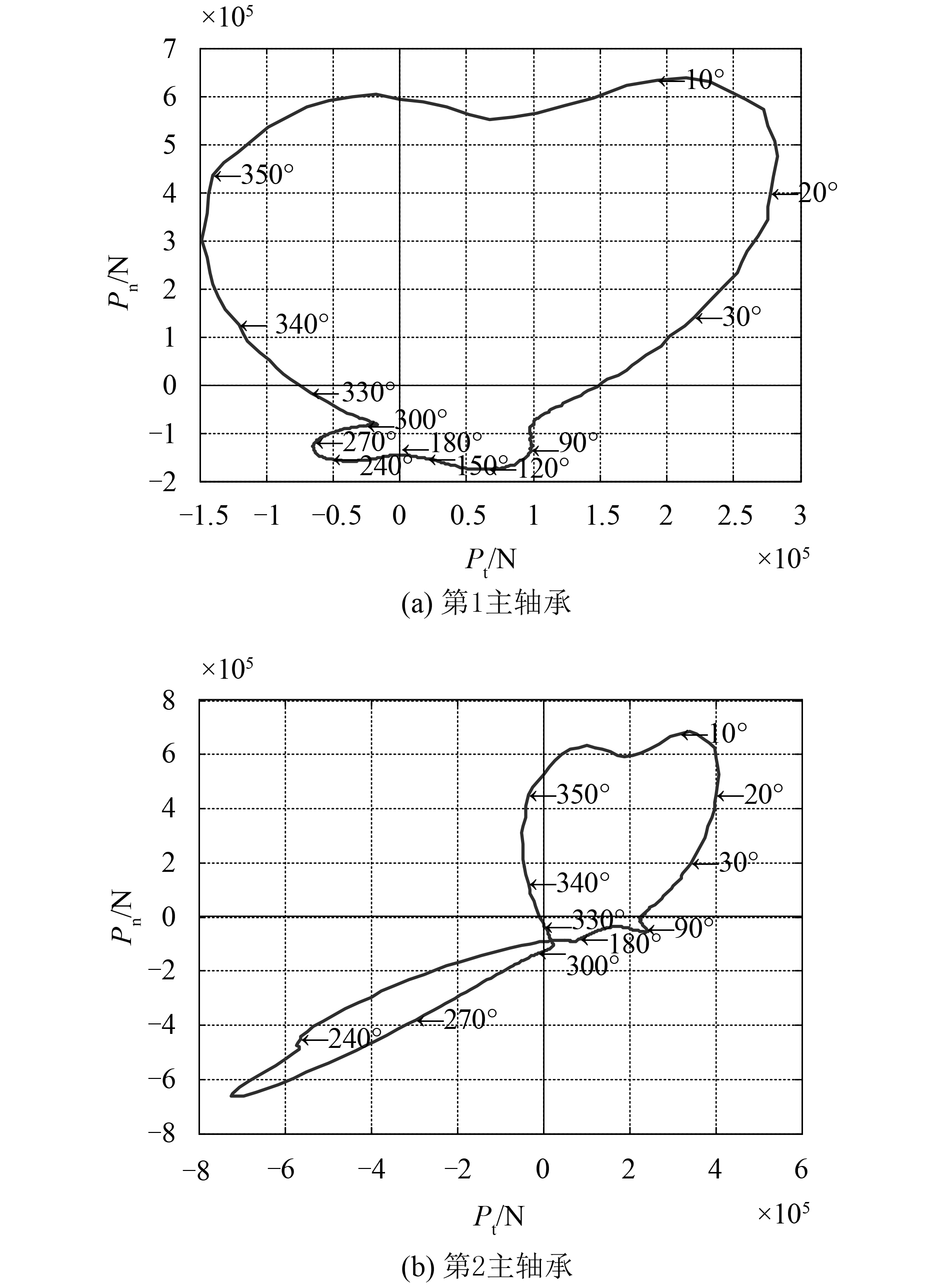

其中:Kry的方向与1阶往复惯性力的方向一致,由于没有与其相抵消的作用力,因而在气缸轴线方向会引起柴油机的振动;而水平方向的分量则使柴油机横向产生激励力源之一。计算得到主轴承负荷如图5所示。

|

图 5 主轴承激励力 Fig. 5 The exciting force of main bearings |

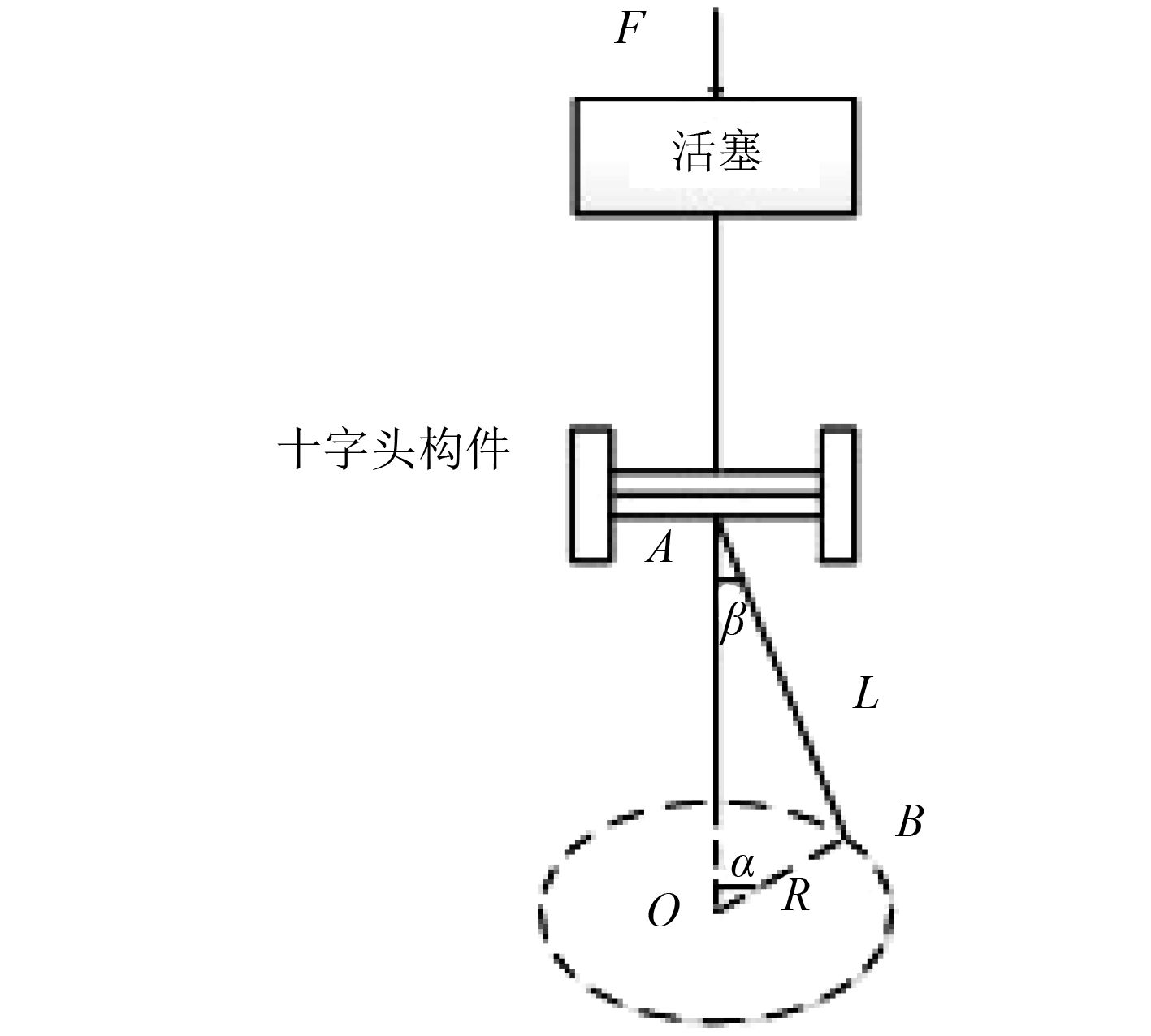

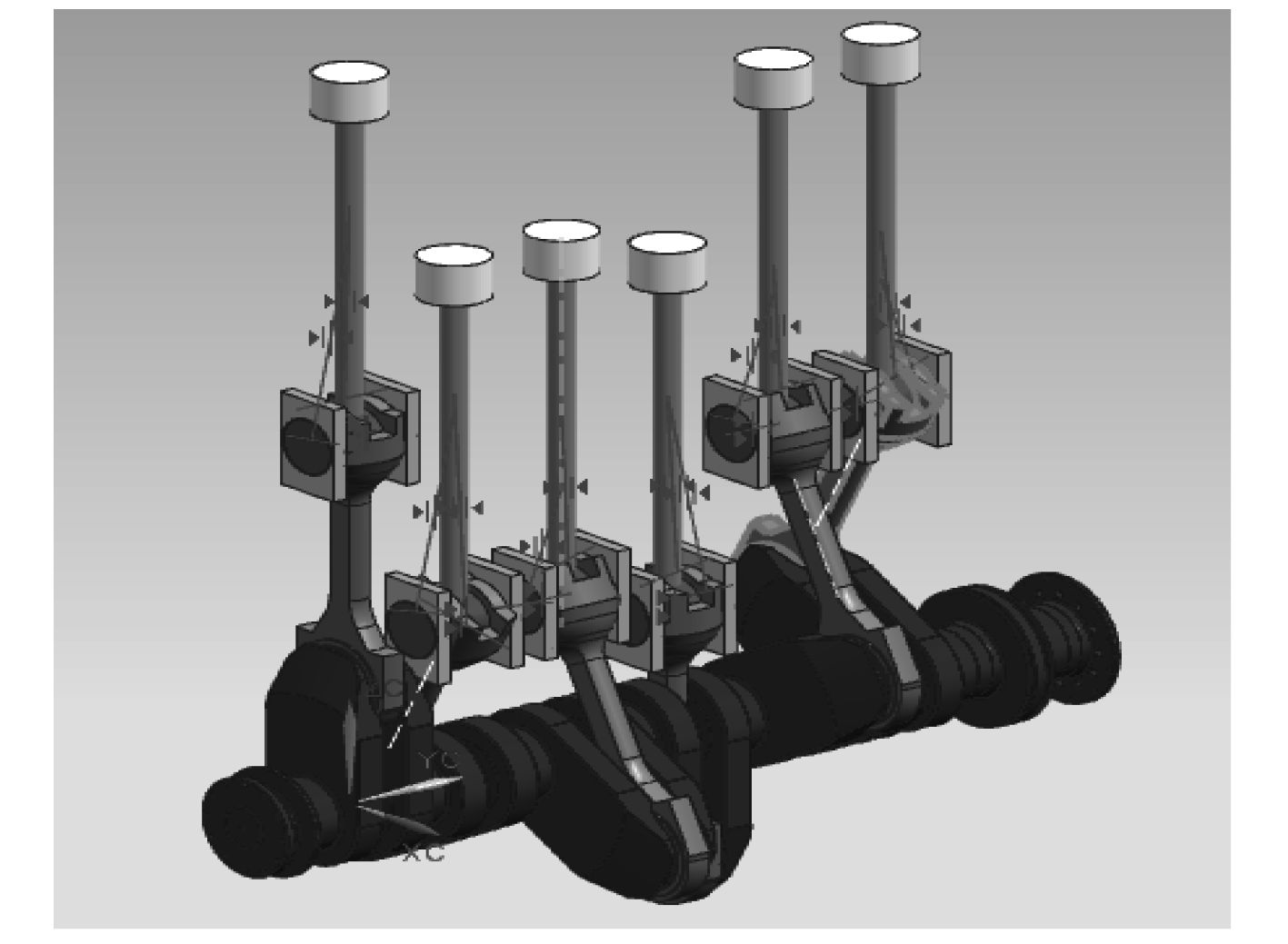

敲击力与侧推力在本质上是不同的,可以通过活塞2阶运动方程求解获取敲击力,本文基于多体动力学方法计算活塞敲击力和十字头敲击力,以曲轴为基准,将连杆、十字头销、十字头滑块、活塞杆、活塞、气缸和十字头导轨的顺序进行装配,如图6所示。

|

图 6 敲击力计算模型示意图 Fig. 6 The piston slap force calculation model |

借助于多体动力学仿真软件ADAMS结合模型软件UG,对带有十字头结构的柴油机的活塞敲击力进行分析,计算出在不同参数下活塞敲击力的变化情况。在柴油机工作过程中,连杆做复杂的平面运动,并对机架产生侧向推力作用。作用在十字头轴承的垂向作用力是十字头组件重力与往复惯性力的合力,其表达式为:

| $\begin{split}F & = {F_j} + {F_g} + {F_p} + {F_c}=\\& {P_g} \cdot \frac{{{{\pi }}{{{d}}^2}}}{4} - {m_j}R{\omega ^2}\left( {\cos {{\alpha }} - \lambda \cos 2{{\alpha }}} \right) + \left( {{m_p} + {m_c}} \right)\text{。}\end{split}$ | (3) |

由此可计算得出十字头组件的侧推力 :

| ${F_N} = F \cdot \tan \beta = F \cdot \frac{{\lambda \sin \alpha }}{{\sqrt {1 - {\lambda ^2}{\sin^2}\alpha } }}\text{。}$ | (4) |

|

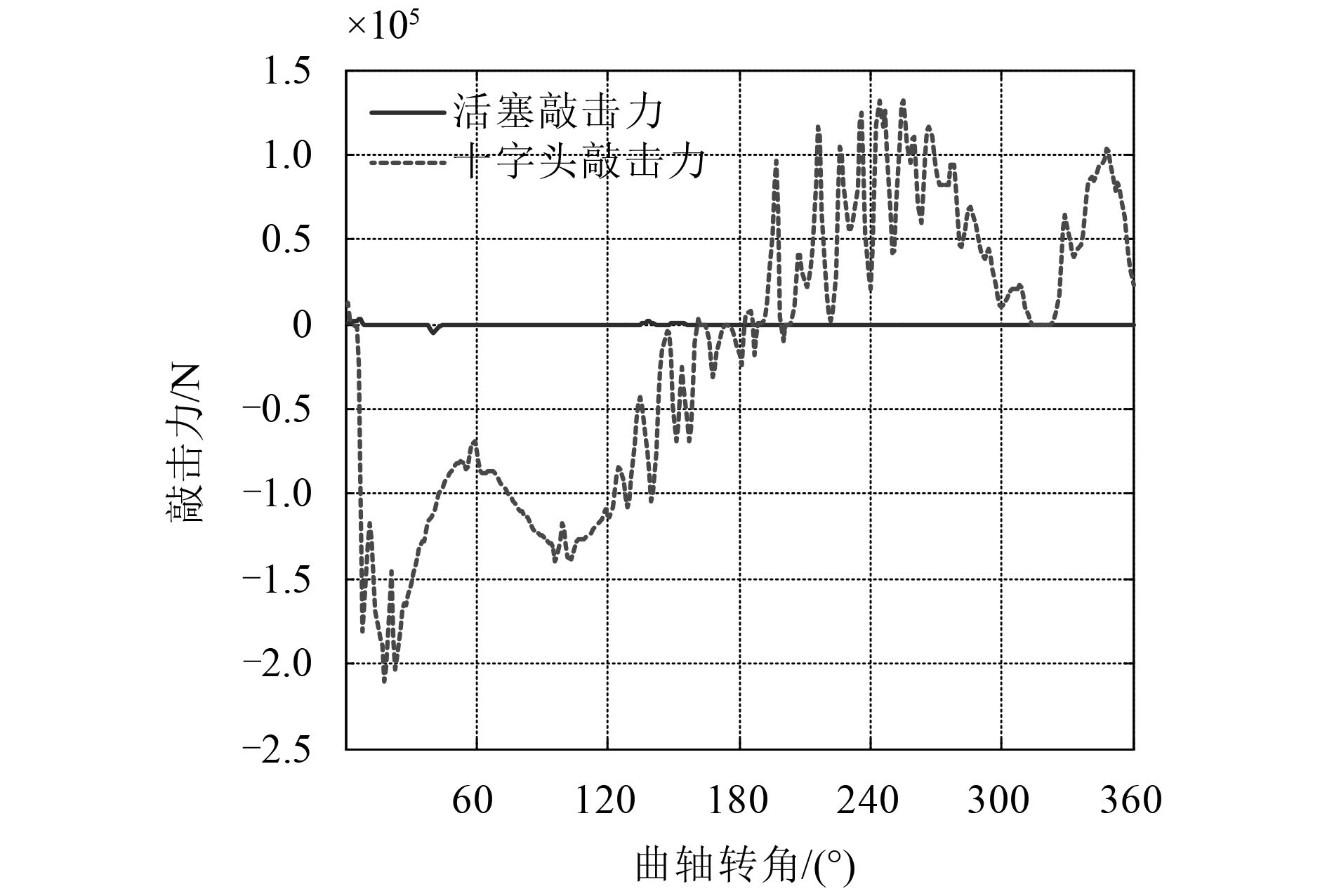

图 7 活塞敲击力与十字头敲击力比较 Fig. 7 The force compare of crosshead and piston |

由于十字头的作用,使得活塞受力相对较小,十字头受力远大于活塞受力。图7为柴油机一个稳定的工作过程条件下的十字头敲击力与活塞敲击力的比较,从图中可以看出,十字头敲击力确实较大,对于低速机,活塞敲击力可以忽略。

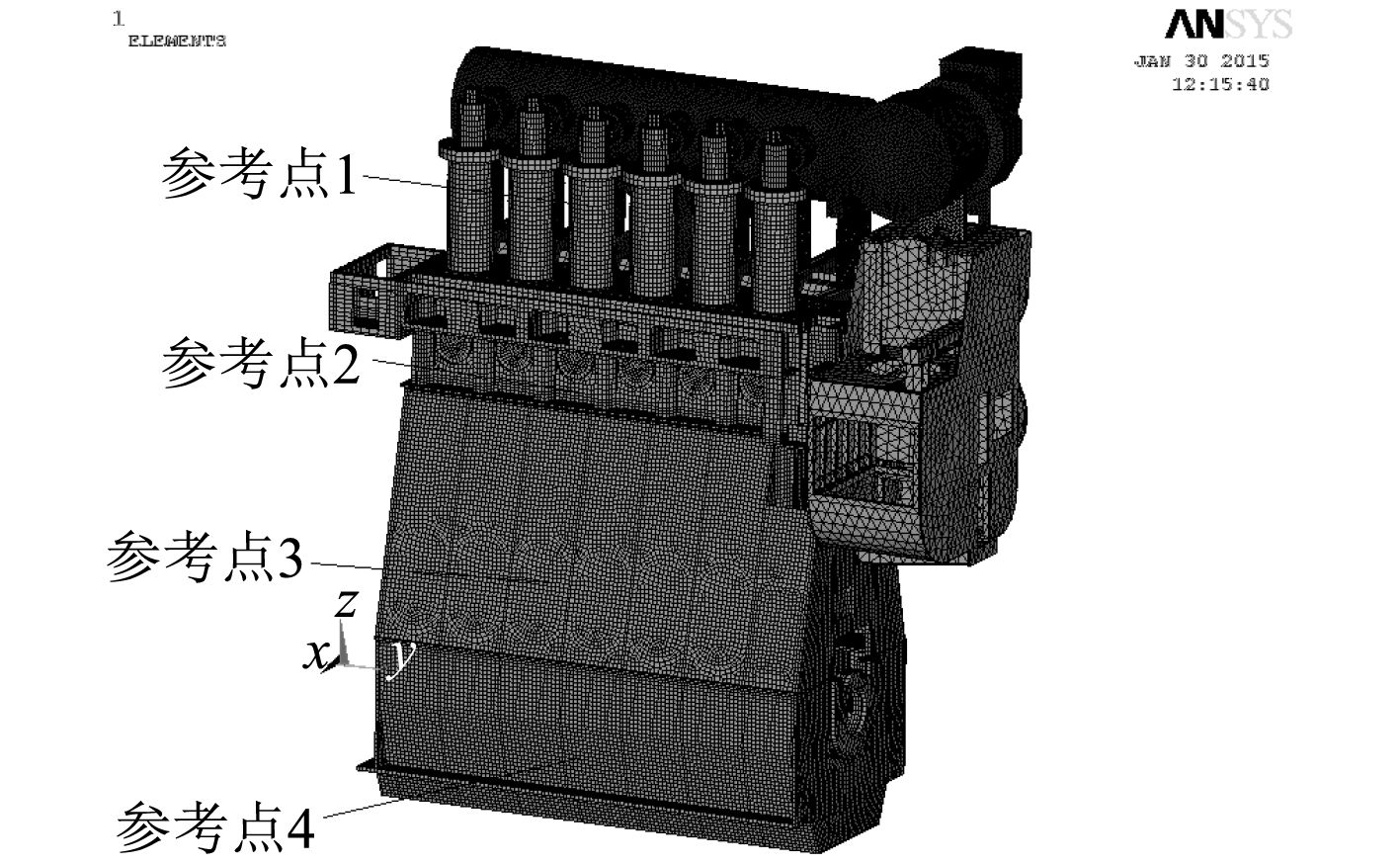

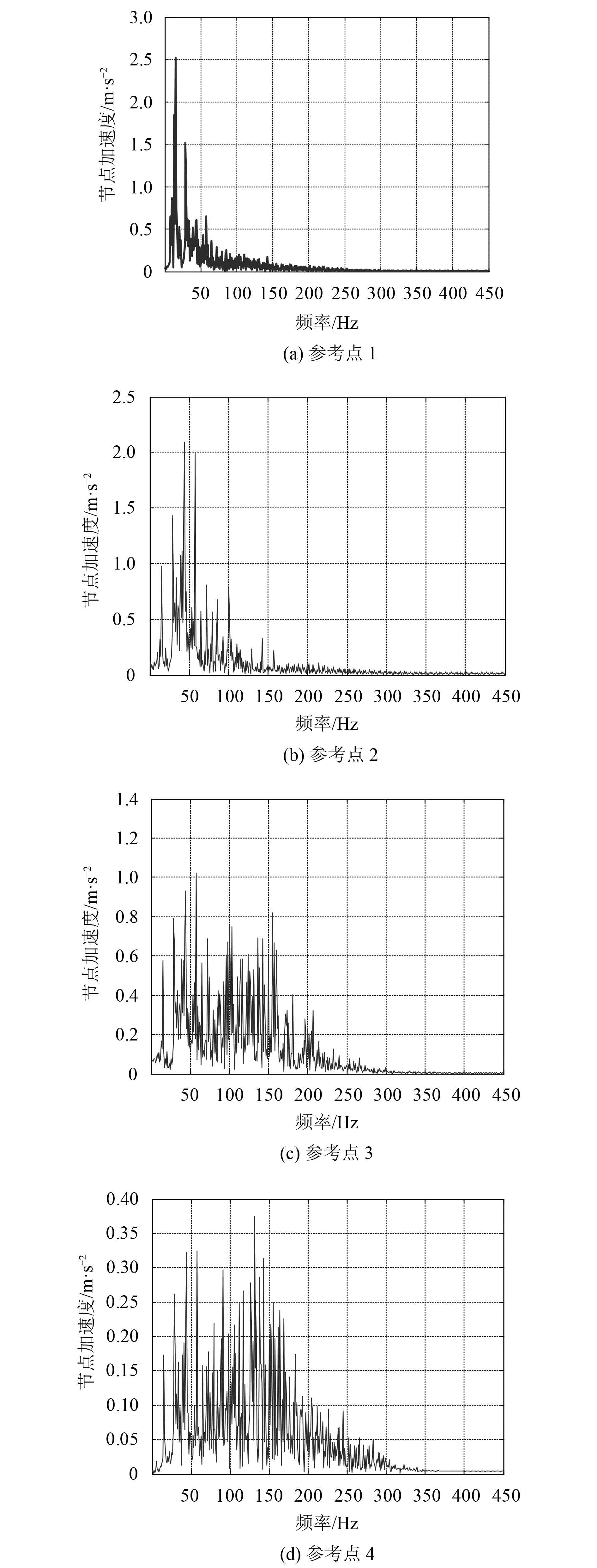

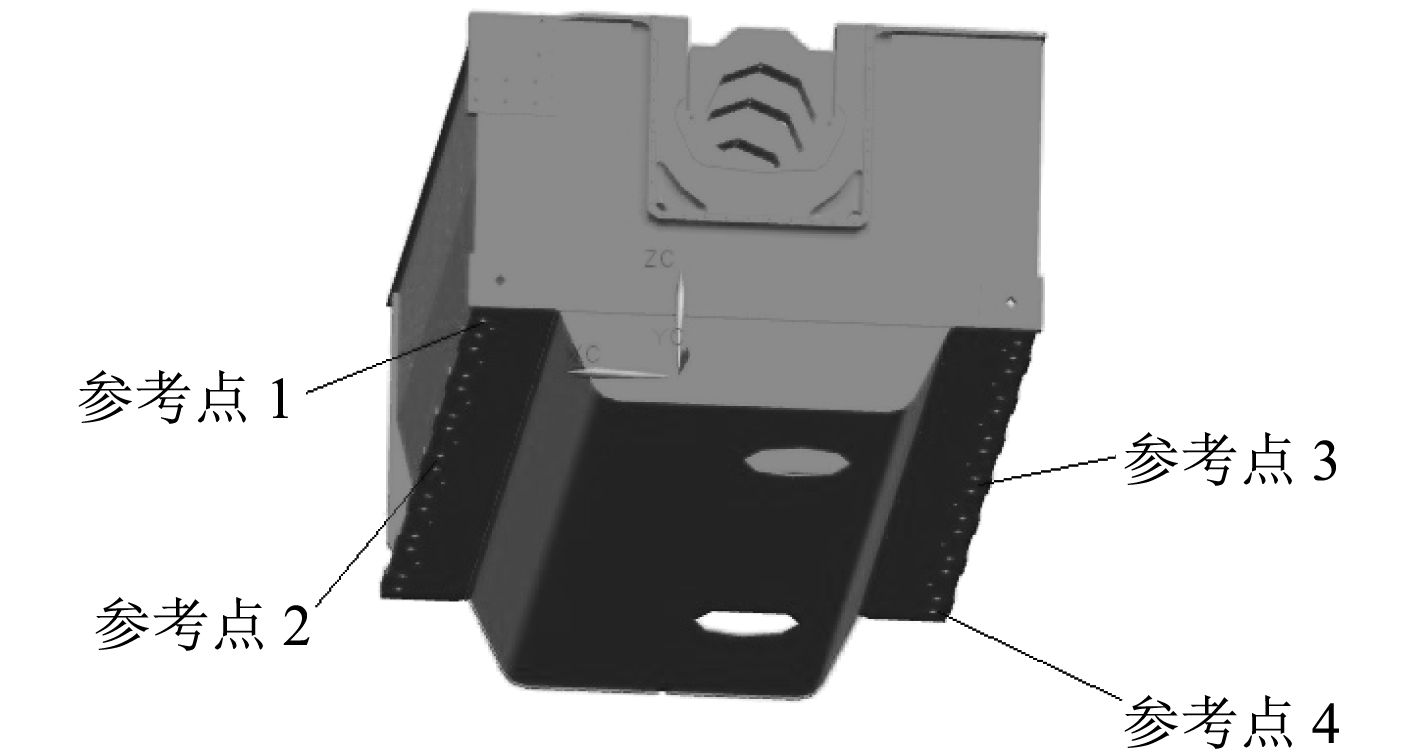

2.3 整机振动特性研究本文由T=0时刻开始结构振动求解,基于时域有限元方法进行激励力施加,分析结果表明,机体结构振动在第1周期60°曲柄转角后振动趋于稳定,本文计算柴油机2个周期的工作过程,提取稳定的第2个周期振动响应曲线进行分析。这里分别选取4个参考点的振动响应结果来分析,参考点位置可见图8,分别位于第2个气缸套、气缸架、机架、机座上,基本为一条垂线。

|

图 8 柴油机机体参考点位置示意图 Fig. 8 The location of reference points on the diesel engine |

|

图 9 柴油机机体参考点加速度响应 Fig. 9 The acceleration response of reference points on the diesel engine |

由图9可见,由于整机主要受到气缸压力、十字头敲击力的作用,各曲线中均有明显的14 Hz,28 Hz,42 Hz线谱,由公式f=n*z/60, (n为转速,n=142;z为气缸数,z=6)可知,这是由气缸压力引起的。对于机体结构可明显看出,随着参考点下移,结构振动响应变的复杂,振动加速度幅值变小,除了气缸压力线谱外,较多的结构振动固有特性参与到曲线中。气缸压力线谱仍较明显,由于机座的刚度较弱,机座位置的振动响应最复杂。在350 Hz以内,响应曲线中包含了较多共振峰,这是基座的振动固有频率和激励力频率共同作用引起的。

3 主机激励船体振动特性研究在已建立的低速柴油机分析模型基础上,依照低速机参数,建立相应的主机-船体模型,计算主机激励力引起的船体振动传函,获取气缸压力、十字头敲击引起的低速机振动激励力,研究低速机振动激励经由机脚、隔振器、基座传递到船体,引起的船体振动特性。

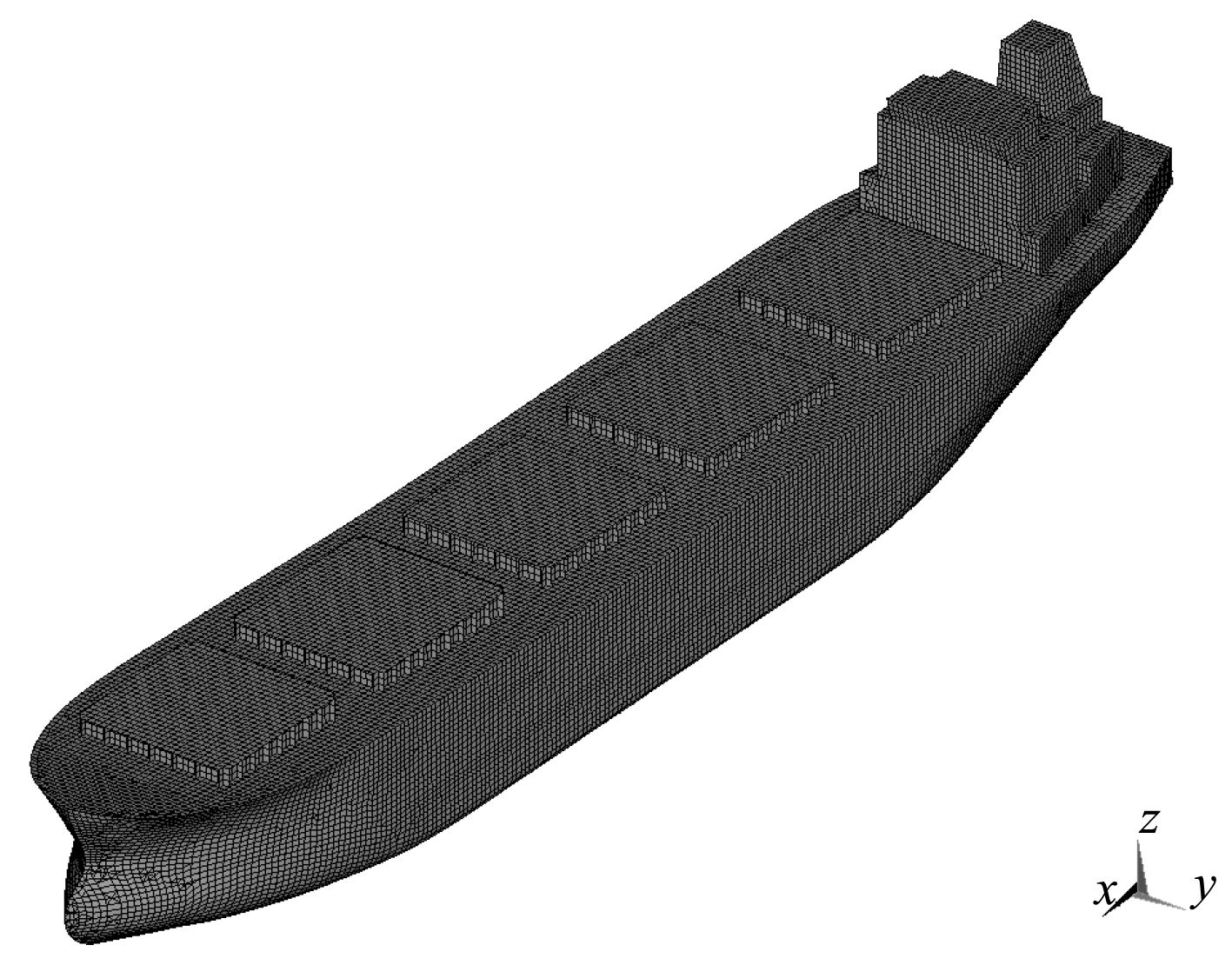

3.1 船体模型描述及振动固有特性研究本文以某30 000 DWT散货轮作为计算对象,其结构主要分为5个货舱、动力舱和上层建筑等,结构件多为板梁结构。船体主尺度参数如下:型长128 m,型宽22 m,型深14 m,设计吃水9 m,方形系数0.82。计算模型离散后的三维有限元模型如图10所示,该模型包括单元261 603个、节点333 630个。

|

图 10 船体有限元模型 Fig. 10 Element model of the hull |

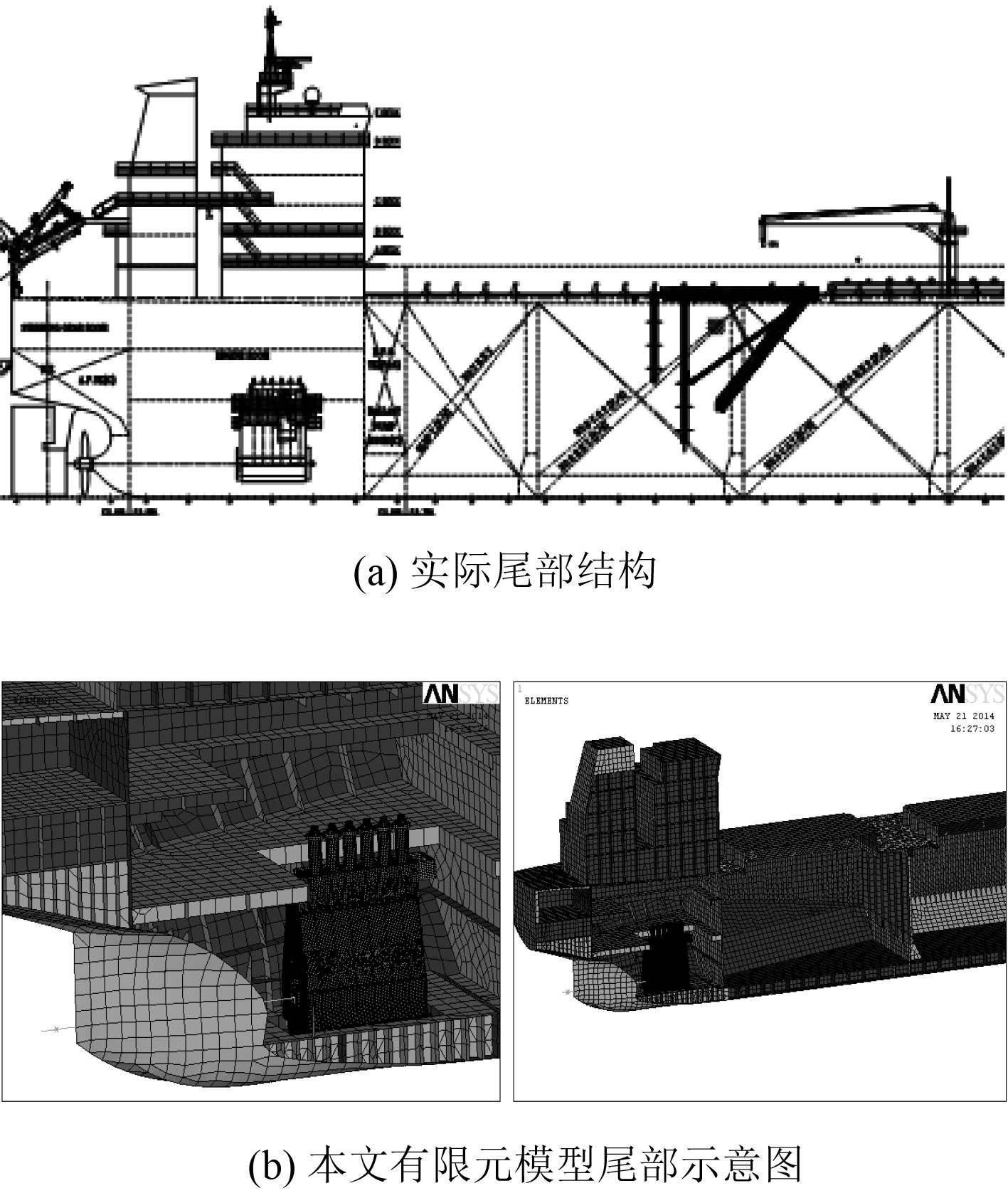

依照该船体实际尾部结构形式和低速机的布置位置,如图11所示。

|

图 11 带有主机的船体模型 Fig. 11 Element model of the hull with diesel engine |

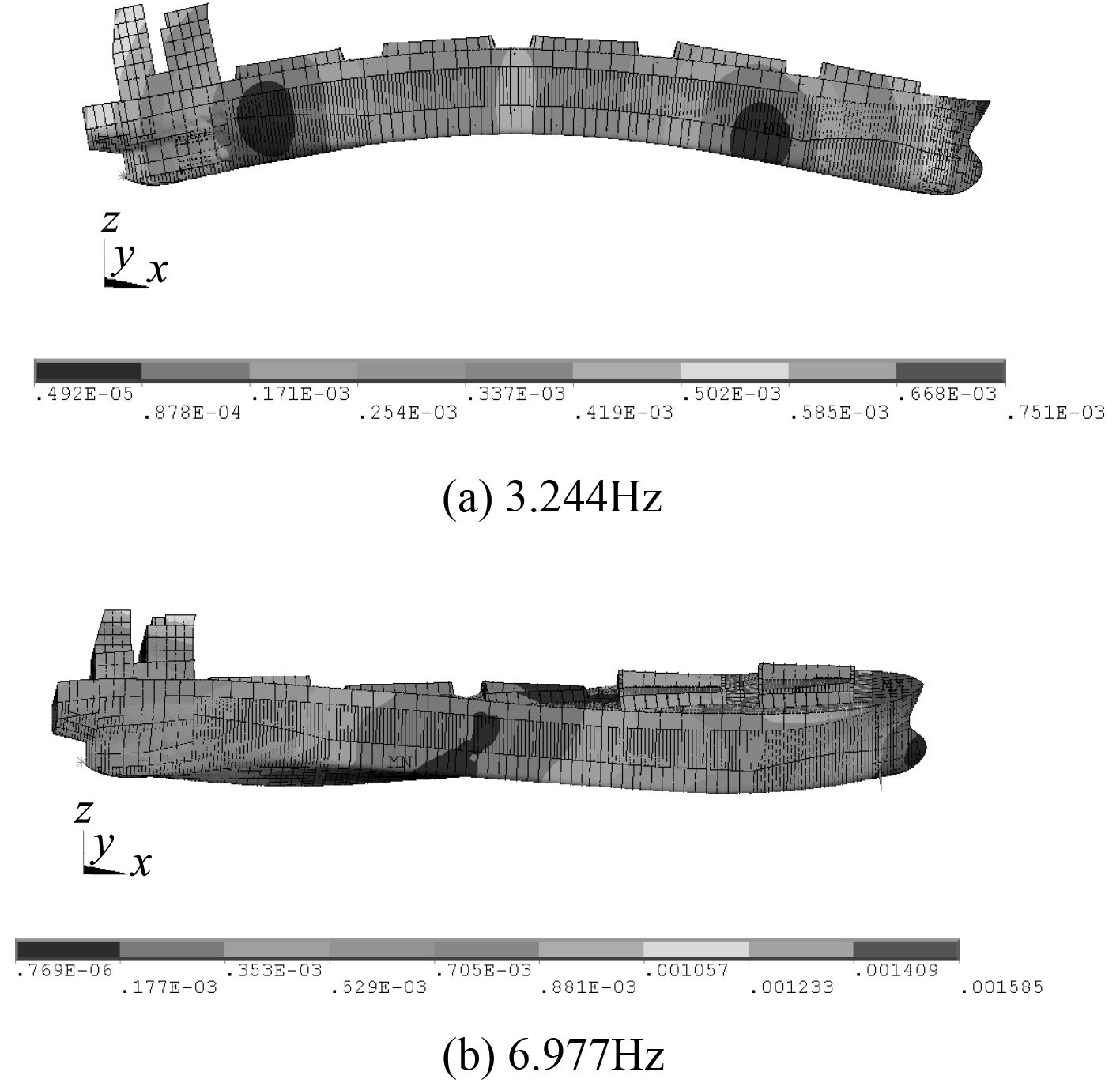

利用已建立的散货轮计算模型,采用有限元方法进行模态计算其前500阶固有频率。由于船体结构的尺度及其板、梁连接件的复杂性,船体固有频率密集,存在大量的船体结构局部振动情况。在进行全船的模态分析时,仅提取部分特征频率下的典型全船整体振动,振动固有频率如表2所示,对应振型如图12所示。

|

|

表 2 船体固有频率 Tab.2 Natural frequency of the hull |

|

图 12 典型频率下船体结构整体模态 Fig. 12 The global mode in typical frequency of the |

本文选用的计算模型轴向尺寸较大,其全船整体振动特性类似于梁结构。其整体振动固有频率较低。在0~10 Hz的较低频段内即包含了6阶次的弯曲振动固有频率和2阶次的扭转振动固有频率。其中6阶次的弯曲振动固有频率包含4阶次的垂向弯曲振动固有频率和2阶次的水平方向弯曲振动固有频率(见图12)。

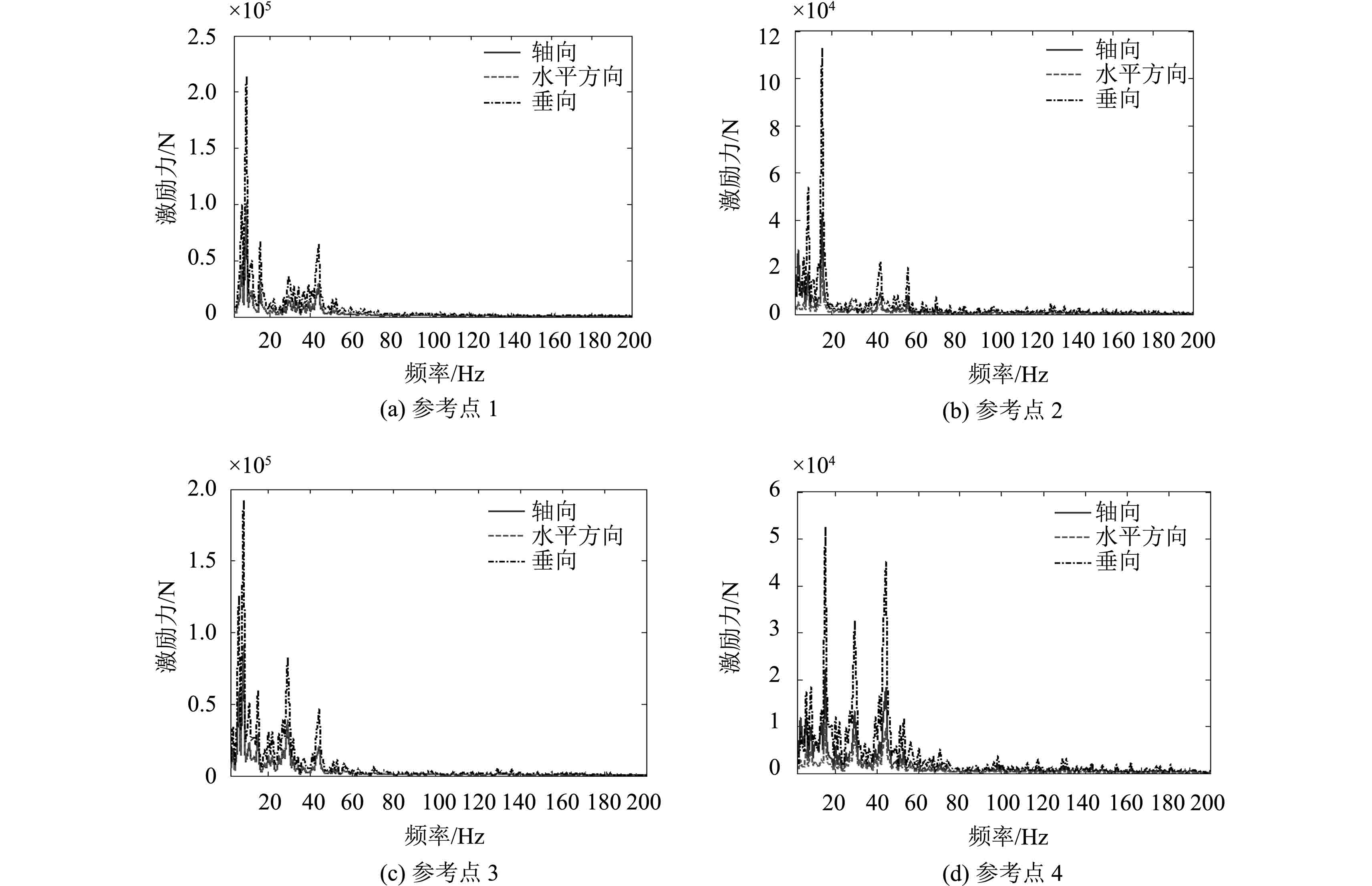

3.2 主机激励引起的船体振动特性研究在主机-船体分析模型的基础上,施加气缸压力、主轴承力及十字头敲击力,基于时域方法研究位于主机各机脚安装螺栓位置的传递力,计算主机激励引起的船体振动。本文提取了主机机脚的四个位置的传递力,参考点的位置选取如图13所示。

|

图 13 主机基座参考点位置选取示意图 Fig. 13 The location of reference points on diesel engine bedplate |

|

图 14 主机基座传递力频谱 Fig. 14 Frequency spectrum of transmitting force on diesel engine bedplate |

如图14所示,主机基座传递力的幅值与对应频率不同,最大值主要出现在14 Hz,29 Hz,44 Hz等频率处,14 Hz频率为主机气缸压力的基频,29 Hz,44 Hz与柴油机机架、基座结构振动有关。图14说明,主机经机脚不同位置参考点传递到船体的传递力是有差别的,它与主机固有频率、激励力频率、船体固有频率均相关,上述激励力将对船体产生力与力矩的联合作用,并激励船体产生较复杂的振动。

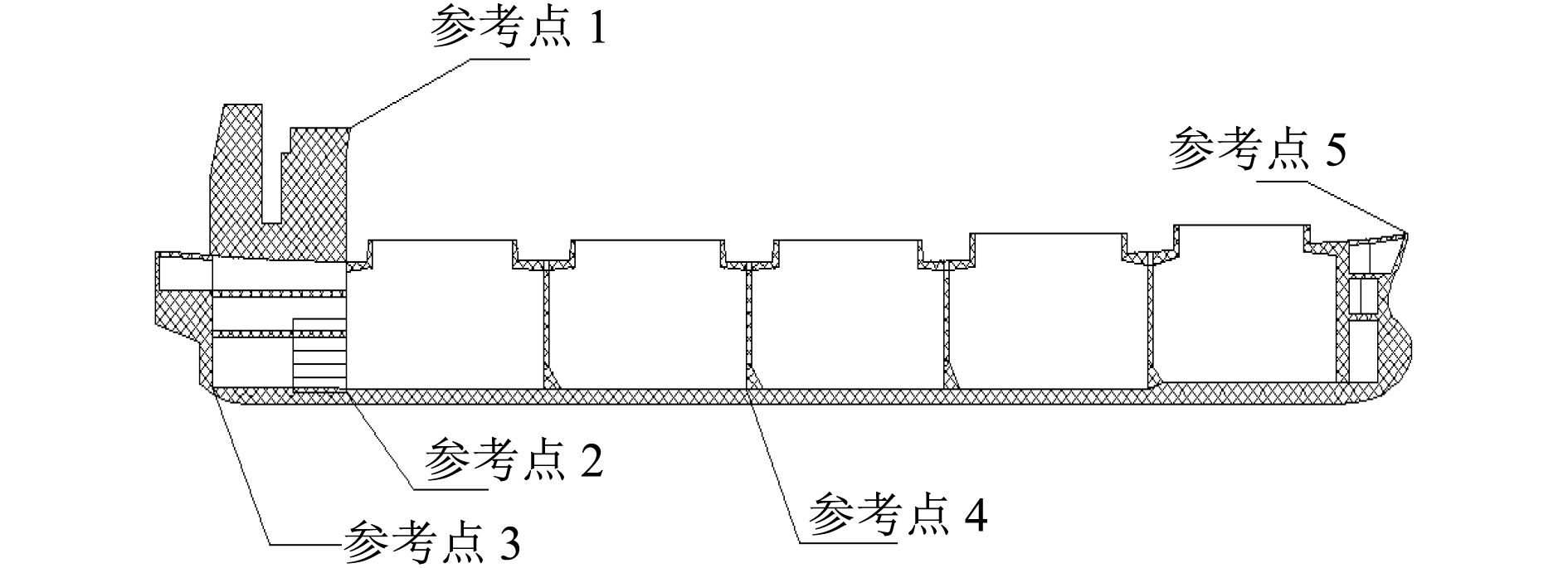

选取如图15所示的参考点,分析主机激励力引起的船体振动响应,其中1点位于上层建筑;2点位于主机基座;3位于船体尾部;4点位于船体中部龙骨;5位于船首部。

|

图 15 船体振动传函参考点位置 Fig. 15 The location of reference points of transfer function for hull vibration |

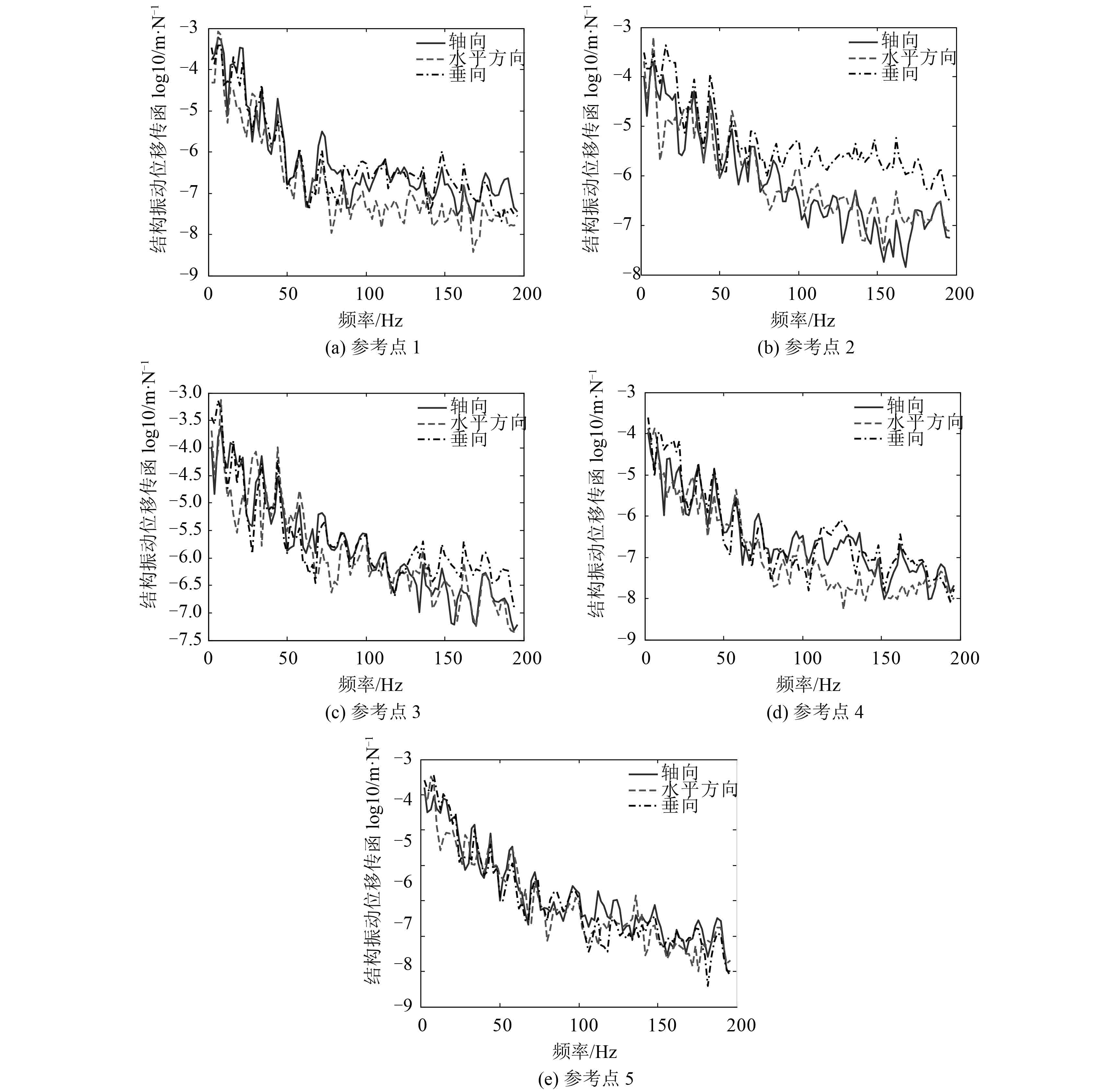

选取部分参考点的船体振动响应如图16所示。

|

图 16 船体振动传函参考点响应 Fig. 16 The response of transfer function for hull vibration |

由图16可见,柴油机激励作用下的船体振动特性较复杂,总体来说,由于柴油机激励传递到船体的成分主要为垂向力,因此多数频段内的船体垂向振动幅值较高,此现象在参考点2,即主机基座位置最为明显。提取的船体各位置振动响应曲线中,具有明显的9 Hz,14 Hz频率峰值出现,是计算频段内的较高的峰值,其中9 Hz是与船体的2阶弯曲固有频率相近,表明此峰值是由船体本身振动引起的,而14 Hz则是柴油机气缸压力的基频。对于低速柴油机,气缸压力引起的机体振动占主要成分,因此船体将在此频率下产生较强的振动响应。

船舶轴系参考点垂向和轴向振动响应较高,这是由轴系、主机安装方式决定的,主机激励将通过曲轴作用于轴系,引起轴系的弯曲、纵向振动。与艉部相比,船体首部的振动响应量级稍小但仍需考虑,对船体结构振动尤其是低频振动而言,尽管柴油机激励力主要作用于船艉,但由于船体弯曲振动模态,在船首与上层建筑的参考点上仍会产生较强的振动。

4 结 语本文,首先利用柴油机三维实体模型建立有限元分析模型,计算整机在约束情况下的固有频率和振型,得到整机结构的固有特性。在此基础上,计算了气缸压力、主轴承力和十字头敲击力作用下的激励力,研究了主机激励下的船体振动特性。主要结论如下:

1)低速柴油机振动较为复杂,峰值较多,主要与激励力频谱和整机振动固有特性有关。气缸爆发压力是柴油机整机振动的主要激励源,柴油机整机各个测点振动响应曲线的分析结果表明,气缸压力频谱对应的14 Hz基频及其倍频线谱较明显的出现在各参考点中,其振动最大位置出现在缸套上。

2)自上而下,缸套、气缸体主要受到气缸压力的作用,且上述两结构的振动模态相对较少,因此振动响应曲线中的峰值较单一;机架主要受到十字头敲击和气缸压力的传递力作用,且由于其尺度较大,十字头滑轨、结构侧面的模态密集,振动响应峰值较多;基座主要受到主轴承力的作用,频谱与气缸压力有关,且其结构刚度较弱,存在尺度较大的面,局部模态密集,振动响应峰值最多,且分布较广。

3)整船振动固有频率较低,在0–10 Hz的较低频段内即包含了6阶次的弯曲振动固有频率和两阶次的扭转振动固有频率,整个计算频段内包含了大量局部模态。主机激励船体振动曲线中,均具有明显的14 Hz频率峰值,是柴油机气缸压力的基频。与尾部相比,船体首部的振动响应量级稍小但仍需考虑,低频振动下,主机激励力会在船体弯曲振动频率下,将振动传递到船首。在主机选用过程中,应综合考虑主机振动特性、船体振动特性、主机安装位置的因素,获取较好的控制效果;同时,对船用主机进行低噪声设计以控制船体振动是可行且更具优势的,建议后续工作开展主机振动控制验证研究。在船舶主机匹配、船体结构设计过程中,应该充分考虑主机激励与船体振动固有频率的关系。

| [1] | 李民. 内燃机结构声学特性及其优化设计方法研究[D].天津: 天津大学, 2009, 20–72. |

| [2] | 谢志强, 杨建国. 柴油机机体瞬态动力学的有限元分析[J].武汉理工大学学报, 2007, 31(3): 521–524. |

| [3] | 高文志, 汪恩波, 郝志勇等. ZH1110型柴油机机体结构的动态特性[J].农业机械学报, 2004, 35(5): 55–57. |

| [4] | LIN T. et al. A study of vibration and vibration control of ship structures[J]. Marine Structures, 2009. |

| [5] | BRANDL F K, WUNSCHE P, GSCHWELTL E Design strategies for low noise engine concepts[J]. SAE Paper, 1991, 911070: 1500–1507 |

| [6] | 金咸定, 傅敬华, 胡常云. 某高速舰艇主机改装的艉部振动响应预报[J].上海交通大学学报, 1997, (11). |

| [7] | 刘磊, 任慧龙, 秦江璇, 等. 某船型总体振动分析与控制[J]. 船舶工程, 2013, (2). |

| [8] | Hyundai Heavy Industries-Engine & Machinery Division, Shop test results for main engine (6S35MC), Doc. No. K630-INR02A-3311, 2002. |

2018, Vol. 40

2018, Vol. 40