限速切断阀作为海洋工程装备的安全保护装置,可在海洋工程装备系统发生失速等意外导致系统内流量剧增时切断系统油路,保护系统安全。目前国内已有多所高校和科研机构对限速切断阀进行结构设计和试验研究[1]。王洁等[2]研究导出了一些限速切断阀相关的设计计算公式。徐兵等[3]对液压电梯专用的限速切断阀进行了结构设计和试验研究。胡国良等[4]设计了一种新型限速切断阀并对其进行了试验研究。湛大强等[5]对限速切断阀的各类试验方法进行了分析总结。本文即设计了一种海洋工程装备系统专用的限速切断阀,对限速切断阀的各结构尺寸进行了设计计算,并设计了一种新型的限速切断阀试验方案,对所设计的限速切断阀的动态性能进行了试验研究。

本文首先基于海洋工程装备系统对限速切断阀的需求,设计了一种海洋工程装备系统专用的限速切断阀,对限速切断阀的各结构参数进行了设计计算;其次,搭建了针对性的试验系统,对限速切断阀的动态性能以及前、后阻尼孔直径大小对动态性能的影响进行了研究。

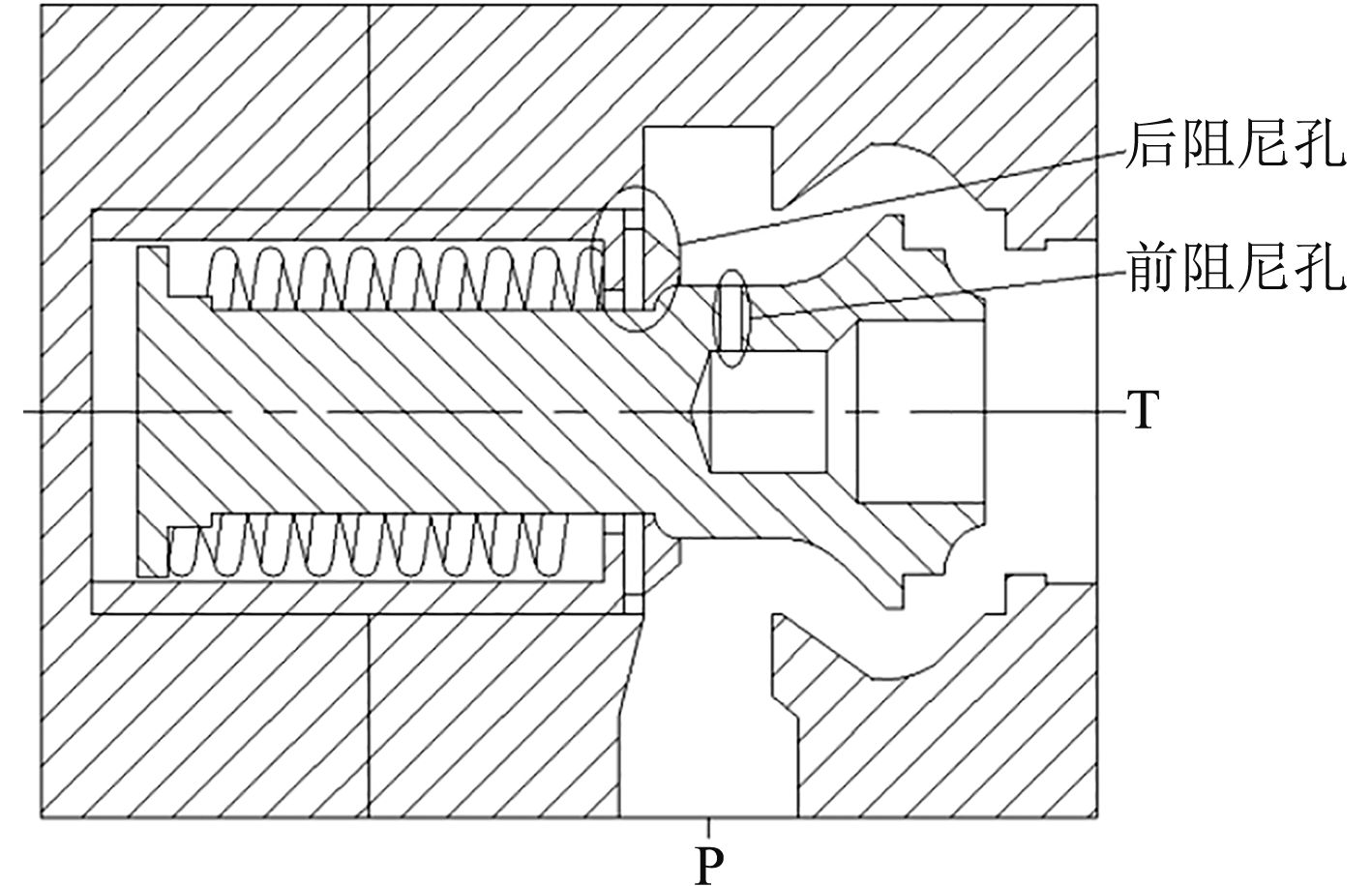

1 限速切断阀的结构设计 1.1 流道结构设计根据海洋工程装备系统对限速切断阀提出的大过阀流量、准确切断、短切断时间以及切断后的小流量续流等性能要求,设计了一种专门针对海洋工程装备系统工况的限速切断阀。所设计的限速切断阀机械结构简图如图1所示。

|

图 1 限速切断阀机械结构简图 Fig. 1 Mechanical structure diagram of speed limiting shut-off valve |

由图1的限速切断阀机械结构简图可知,为满足较大的过阀流量和较小的压力损失等方面的设计意图,将阀内主流道部分设置成无锐利边缘的渐缩型曲线;为使限速切断阀能够准确切断,设有后阻尼孔将压力油引入后弹簧腔;为保证切断后的小流量续流,在阀芯上开有前阻尼孔。设计中利用Fluent软件对流道模型进行仿真分析,仿真结果表明这种流道结构在静态性能、阀内流体流动特性以及工程实用性等方面都能较好的满足设计要求,因此本文采用这一结构形式的限速切断阀。

1.2 主要参数设计计算根据实际海洋工程装备系统的要求,确定限速切断阀设计的输入参数如下:

切断时间t≤100 ms;

切断流量Q:2 200 L/min±10%;

工作压力P≥20 MPa。

1)进出油口直径的计算

限速切断阀进出油口的直径应满足以下条件:

| $d \geqslant 0.463\sqrt {\frac{Q}{V}} \text{,}$ | (1) |

式中:d为进出油口直径;Q为过阀流量;V为液流流速。

由对限速切断阀提出的性能指标,最大的过阀流量为Q=2 200 L/min,由于本文所设计的限速切断阀内流道结构较为复杂,且应用场合为高压系统,因而取进出油口处的流速为V=8 m/s,并由此计算限速切断阀进出油处口的直径:

| $d \geqslant 0.463\sqrt {\frac{Q}{V}} = 0.463\sqrt {\frac{{2200}}{8}} = 76.8 \ {{{mm}}} \text{,}$ |

对计算所得的限速切断阀进出油口处的直径进行圆整,可得进出油口直径为:

| $d = 77 \ {{{mm}}} \text{。}$ |

2)渐缩型流道起始处的过流面积计算

液流通过进口部分进入渐缩型流道,流道处的最大流速取为V=10 m/s,则在过阀流量为V=2 200 L/min时,渐缩型流道的过流面积为:

| ${A_c} = \frac{Q}{V} = \frac{{2\;200}}{{60 \times 10}} \times {10^{ - 3}} = 3\;666.7 \ {{m}}{{{m}}^2} \text{,}$ |

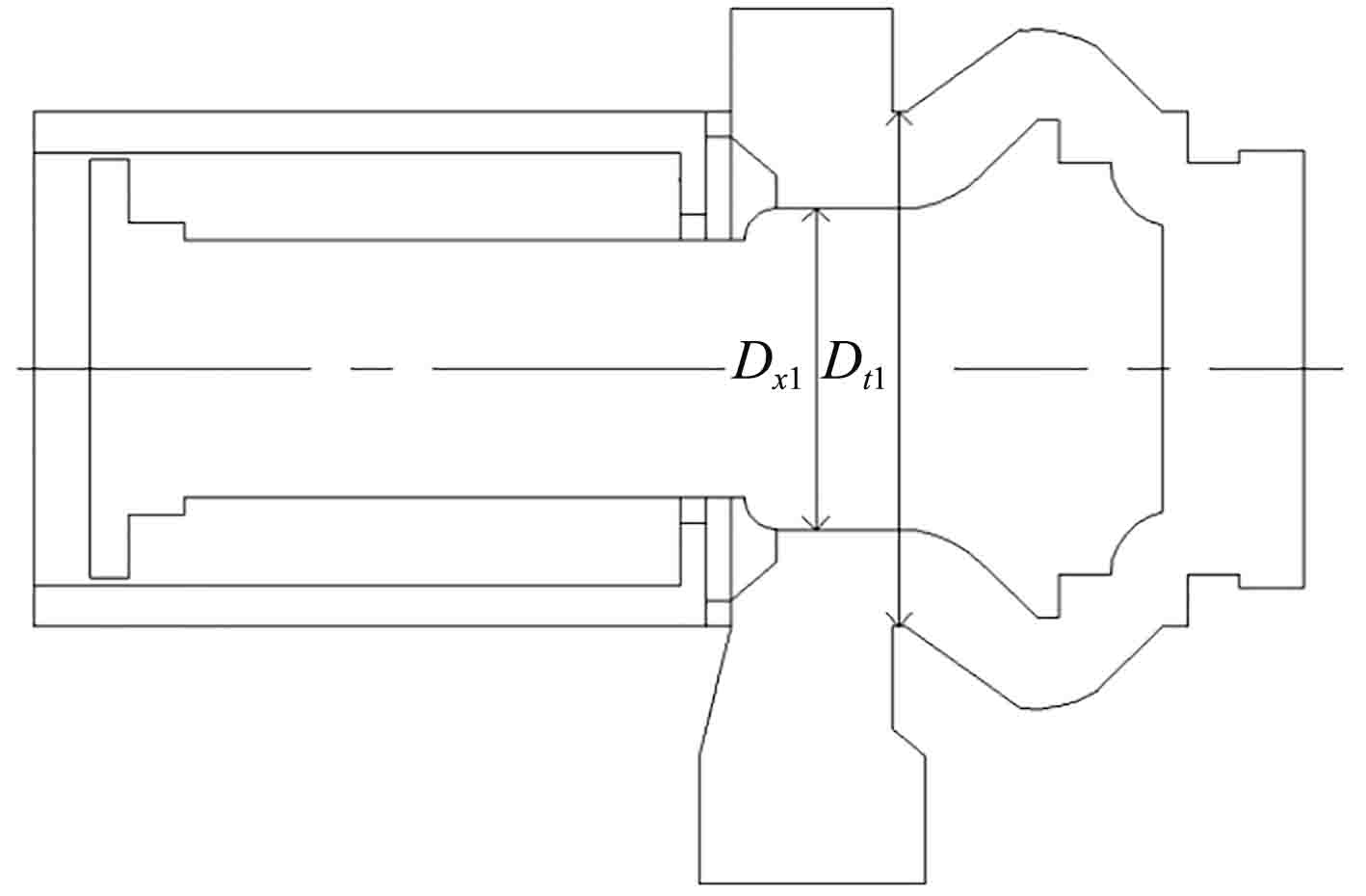

取渐缩型流道起始处的阀芯直径为Dx1=35 mm,对应的阀体容腔直径取为Dt1=77 mm,如图2所示。

|

图 2 渐缩型流道起始处尺寸示意图 Fig. 2 Schematic diagram of the beginning size of the tapered flow path |

可求出渐缩型流道起始处的过流面积为:

| ${A_c} = \frac{{{\pi }}}{4}\left( {D_{t1}^2 - D_{x1}^2} \right) = 3\;694.5 \ {{{m}}{{{m}}^2}} \text{。}$ |

由计算结果可知,这种设计方案的流道面积能够满足液流过阀流速的要求。

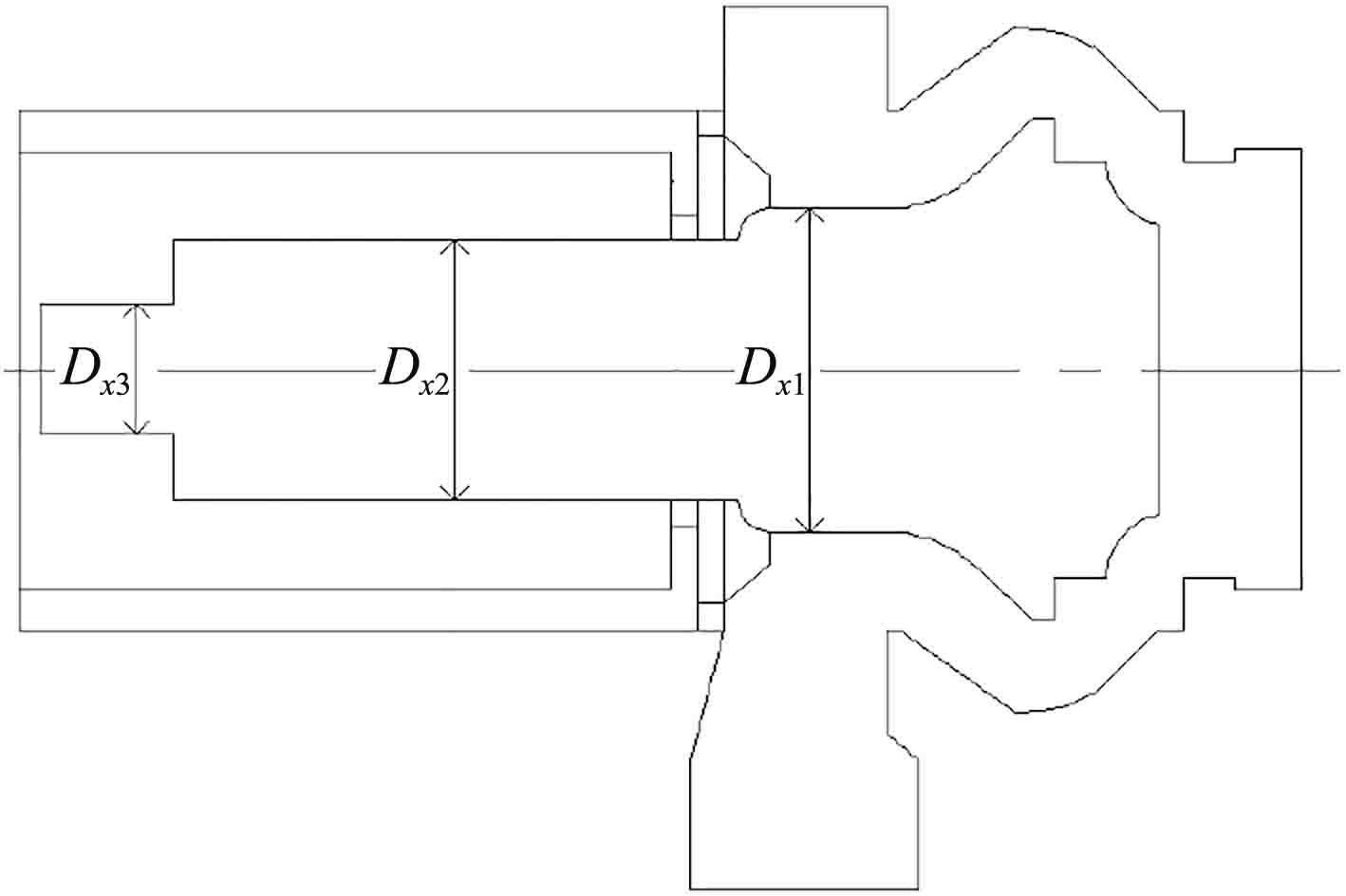

3)阀芯直径的设计计算

由图1所设计的限速切断阀结构简图可知,本文设计的限速切断阀阀芯可分为3段,第1段是与阀体腔配合形成渐缩型流道的部分,第2段是与阀套配合部分,第3段是安装弹簧座等的部分,其示意图如图3所示。根据前文(2)中的计算,将渐缩型流道的起始处的阀芯直径设计为Dx1=35 mm,为与阀套取得配合,在阀芯与阀套配合处采用半径5 mm的圆弧段过渡,则第2段阀芯直径变为Dx2=25 mm;为在阀芯尾部安装弹簧座等,将阀芯直径尺寸再减小5 mm,则第3段阀芯直径变为Dx3=20 mm。

|

图 3 阀芯各段尺寸示意图 Fig. 3 Schematic diagram of all spool section size |

4)前阻尼孔直径计算

前阻尼孔的作用在于限速切断阀主流道关闭之后的小流量续流。根据实际工况需求,限速切断阀切断后,要求系统内的续流流量为90 L/min左右,且前阻尼孔两端压差不得高于12 MPa,由节流小孔的流量压差公式:

| ${Q_z} = {C_d}{A_z}\sqrt {\frac{2}{\rho }\Delta {P_z}} \text{,}$ | (2) |

式中:Cd为流量系数,Cd=0.7;Az为前阻尼孔过流面积,

| ${d_z} = \sqrt {\frac{{{Q_z}}}{{{C_d} \cdot \displaystyle\frac{\pi }{4} \cdot \sqrt {\frac{2}{\rho }\Delta {P_z}} }}} = 4{{mm}} \text{。}$ |

根据以上计算,将前阻尼孔直径取为dz=4 mm。

5)弹簧预压力及弹簧刚度的计算

弹簧预压力的作用在于限速切断阀关闭之后的阀芯复位。由图1的限速切断阀结构简图可知,限速切断阀切断时是依靠阀口处液压力和阀芯尾部受到的液压力同时作用,则可据此求解限速切断阀的弹簧预压力:

| ${F_s} = {F_k} + {F_w} \text{。}$ | (3) |

式中:Fs弹簧预压力;Fk为阀口液压力;Fw为阀芯尾部液压力。

| ${F_k} = \Delta {P_k} \times {A_k} \text{,}$ | (4) |

式中:ΔPk为阀口压差;Ak为阀口过流面积。

| ${F_w} = {P_w} \times {A_w} \text{,}$ | (5) |

式中:Pw为阀芯尾部所受压力;Aw为阀芯尾部作用面积。

从Fluent流场仿真所得数据,渐缩型流道起始处与终止处的压差为0.465 MPa,阀口处的节流面积为1.29×10–3 m2,则计算可得阀口处阀芯所受到的液压力数值:

| ${F_k} = \Delta {P_k} \times {A_k} = 599.85 {{N}} \text{。}$ |

从前文中(3)的设计计算可知,第3段阀芯直径为20 mm,且阀芯后弹簧腔的压力与渐缩型流道起始处的压力基本一致,取为0.465 MPa,则据此计算可得阀芯尾部所受到的液压力数值:

| ${F_w} = {P_w} \times {A_w} = 146.08 {{N}} \text{。}$ |

计算可得弹簧预压力的数值:

| ${F_s} = {F_k} + {F_w} = 745.93 {{N}} \text{。}$ |

弹簧预压力与弹簧刚度的关系如下:

| ${F_s} = {K_s}{X_0} \text{。}$ | (6) |

式中:Ks为弹簧刚度;X0为弹簧预压缩量。

弹簧预压缩量与阀口最大开度的关系如下:

| ${X_0} = 1 \sim 5{X_m} \text{。}$ | (7) |

式中:Xm为限速切断阀最大阀口开度。

据此可取弹簧预压缩量为50 mm,则进一步可求得弹簧刚度为:

| ${K_s} = 15 {{{N}}/{{mm}}} \text{。}$ |

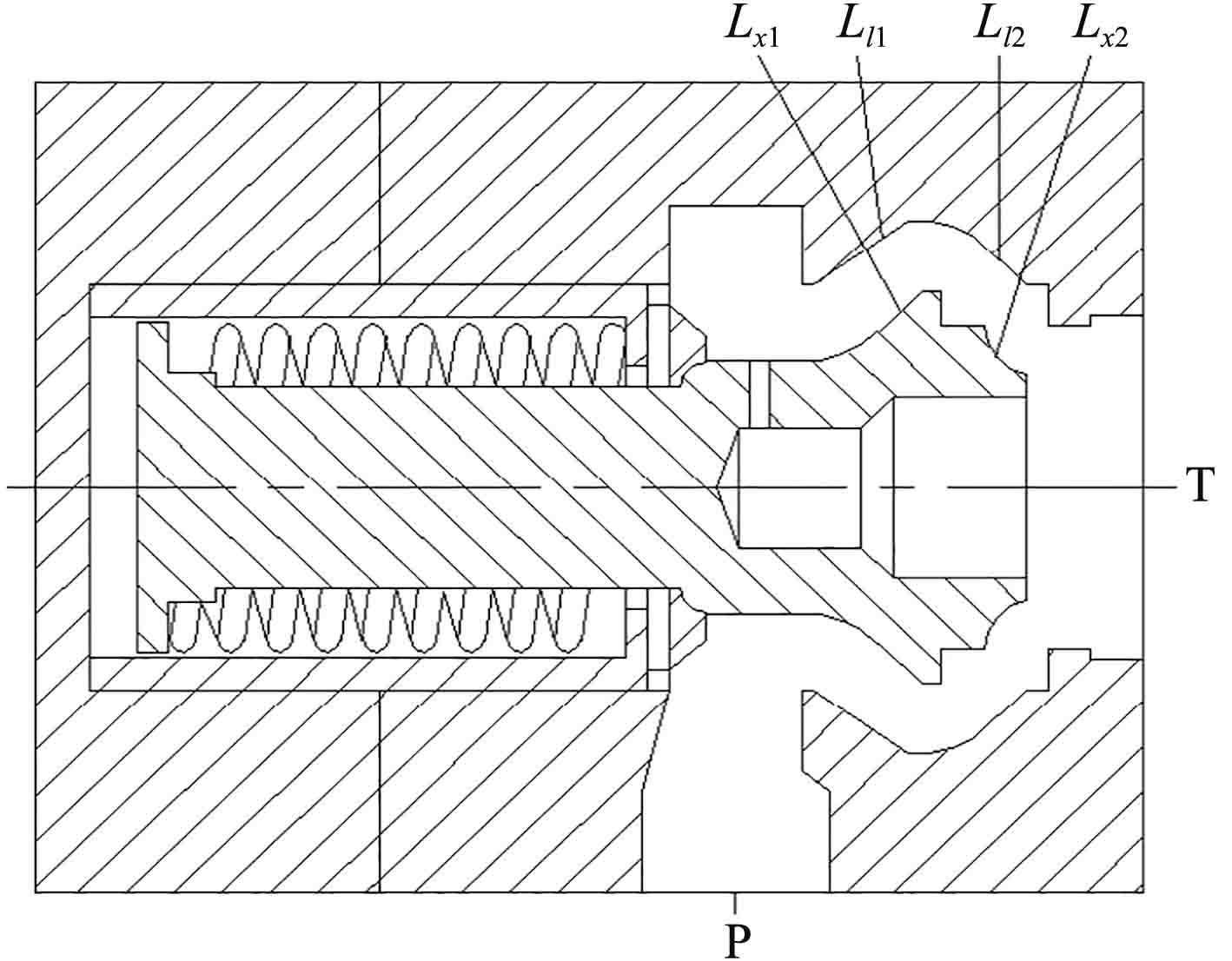

6)主流道部分的设计计算

主流道段由阀体和阀芯配合组成;本段针对配合段曲线的配合角度进行仿真优化分析。对所研究的各段曲线进行编号:Lx1为所研究的阀芯左段曲线,Lx2为所研究的阀芯右段曲线,Lt1为所研究的阀体左段曲线,Lt2为所研究的阀体右段曲线;完成编号后的限速切断阀示意图如图4所示。选择阀口开度为14 mm时的限速切断阀内流道建立三维仿真模型,并设置入口流速为12 m/s,出口压力为0 MPa,利用流道仿真软件Fluent进行仿真分析。

|

图 4 标明研究曲线的限速切断阀示意图 Fig. 4 Schematic diagram of Speed limiting shut-off valve with indicating study curves |

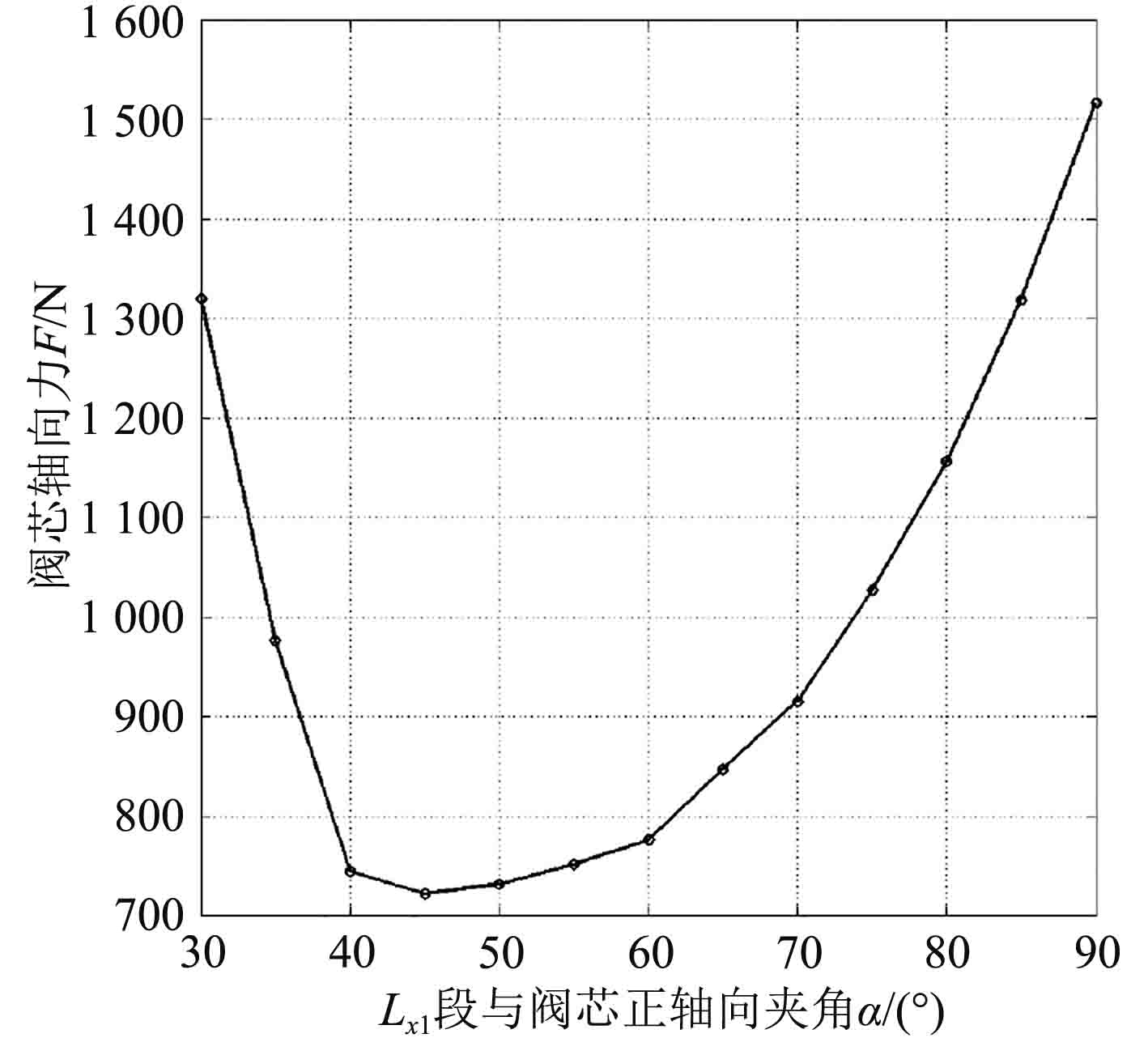

首先,研究阀芯左段曲线Lx1与阀芯正轴向的夹角α对限速切断阀的影响。保持限速切断阀其他结构参数不变,将阀芯左段曲线Lx1与阀芯正轴向的夹角α分别设为30°,35°,40°,45°,50°,55°,60°,65°,70°,75°,80°,85°,90°,利用流场仿真分析软件Fluent进行限速切断阀的流道仿真分析,仿真所得阀芯所受轴向液压力与夹角α的关系曲线图如图5所示。

|

图 5 阀芯轴向液压力与夹角α的关系曲线图 Fig. 5 The relationship curve of valve axial hydraulic pressure and angle α |

由图5可知,阀芯所受到的轴向液压力随着夹角α的增大先减小后增大,其最小值在夹角α为45°左右时出现,则可认为阀芯左段曲线Lx1与阀芯正轴向夹角在45°左右时为最优解,因而本文中设计的限速切断阀阀芯左段曲线Lx1与阀芯正轴向夹角α取为45°。

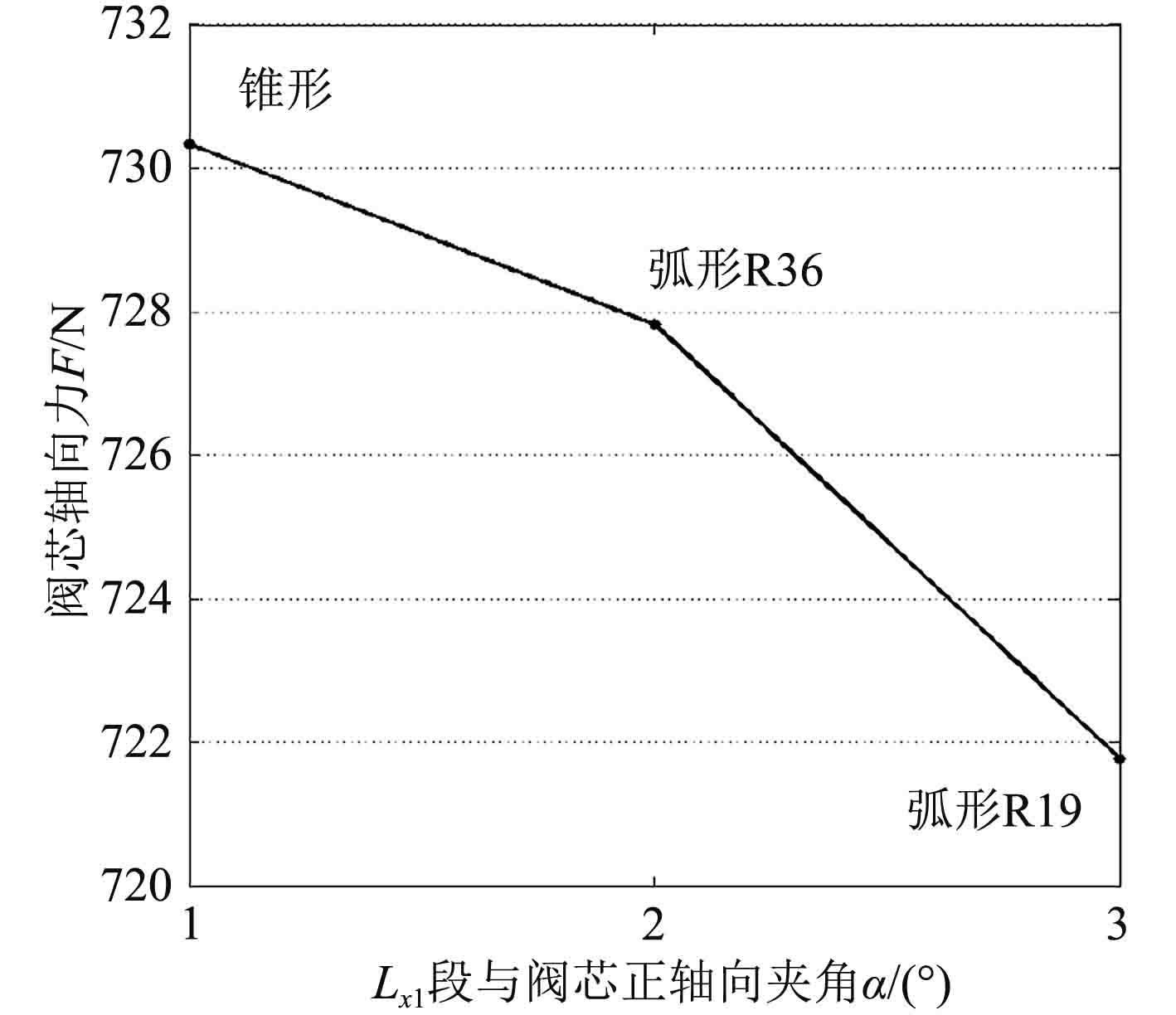

其次,研究阀芯右段曲线Lx2的形状对限速切断阀的影响。由于阀芯右段曲线Lx2既可以设置成锥形曲线,又可以设置成弧形曲线,为了分析不同形状的Lx2曲线对限速切断阀的影响,在本文的仿真分析当中,保持限速切断阀其他结构参数不变,将Lx2段曲线分别设置成锥形曲线和弧形曲线,并将弧形曲线Lx2的半径分别设置为19 mm,36 mm,利用流场仿真软件Fluent对以上3种形式的Lx2曲线形状对限速切断阀流道特性的影响进行仿真分析。仿真所得阀芯所受轴向液压力与阀芯右段曲线Lx2形状的关系曲线如图6所示。

|

图 6 阀芯轴向液压力与Lx2曲线形状关系曲线图 Fig. 6 The relationship curve of valve axial hydraulic force and Lx2 curve shape |

由图6可知,阀芯右段曲线为锥形时阀芯所受到的轴向液压力比阀芯右段曲线为弧形时阀芯所受到的轴向液压力要大,且当阀芯右段曲线为弧形时,弧形曲线的半径越小,阀芯所受到的轴向液压力越小,但考虑到阀芯右段弧形曲线半径过小时将使渐缩型曲线流道的后半段过流面积过大,阀芯关闭时节流效果变差,且会在流道最右段处产生较大的凹形结构,液流过流时容易产生速度漩涡,使限速切断阀流道特性变差;综合以上考量,本文所设计的限速切断阀的阀芯右段曲线Lx2选择半径为19 mm的弧形曲线。

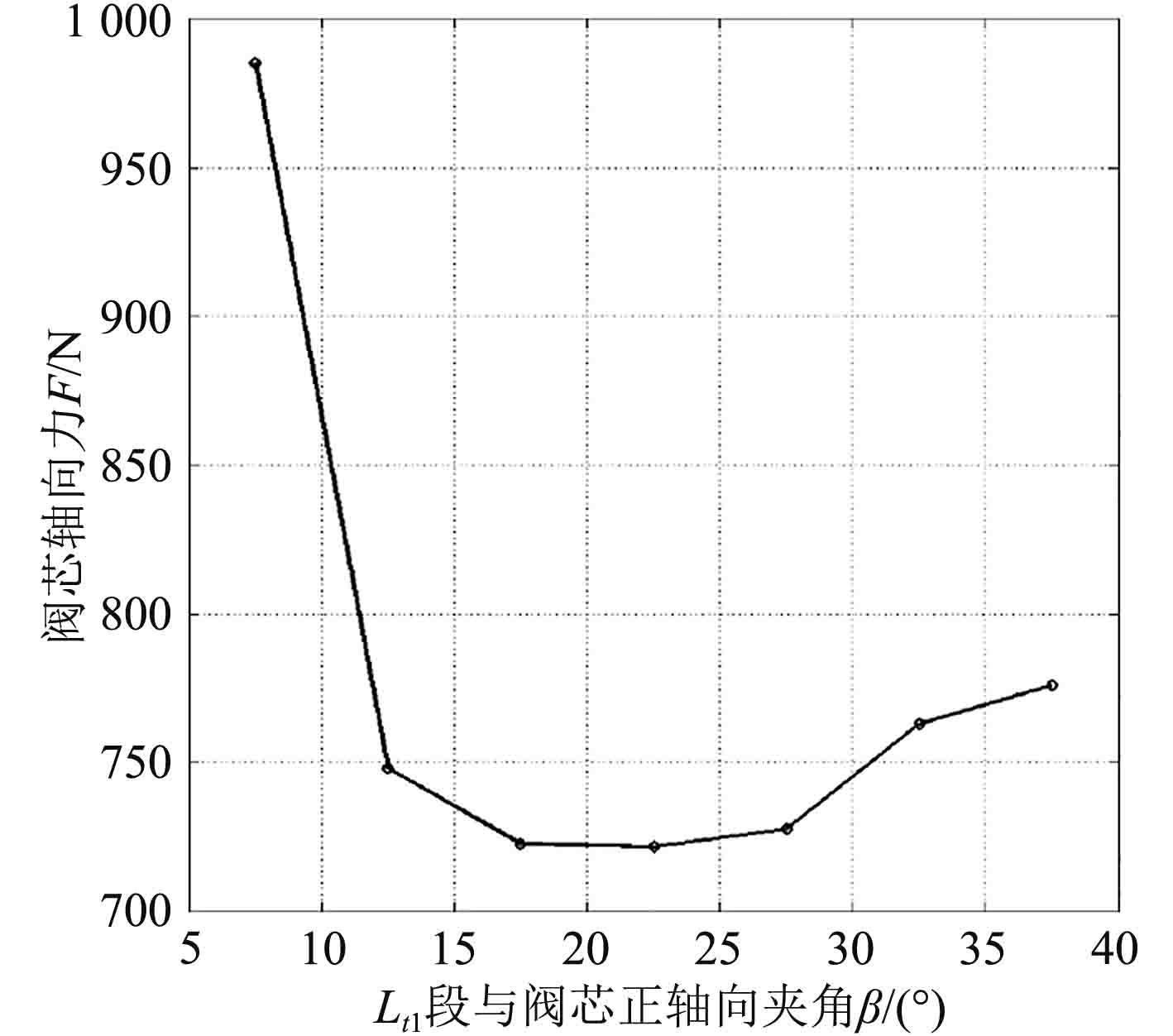

再次,研究阀体左段曲线Lt1与阀芯正轴向的夹角β对限速切断阀性能的影响。保持限速切断阀其他结构参数不变,将阀体左段曲线Lt1与阀芯正轴向的夹角β分别设为7.5°,12.5°,17.5°,22.5°,27.5°,32.5°,37.5°,利用流场仿真软件Fluent进行限速切断阀的流道仿真分析,仿真所得阀芯所受轴向液压力与夹角β的关系曲线如图7所示。

|

图 7 阀芯轴向液压力与夹角β的关系曲线图 Fig. 7 The relationship curve of valve axial hydraulic pressure and angle β |

由图7可知,阀芯所受到的轴向液压力随着夹角β的增大先减小后增大,最小值在夹角β为22.5°左右时出现,因而可认为阀芯左段曲线Lt1与阀芯正轴向夹角β在22.5°左右时为最优解,因而本文中设计的限速切断阀阀体左段曲线Lt1与阀芯正轴向夹角β取为22.5°。

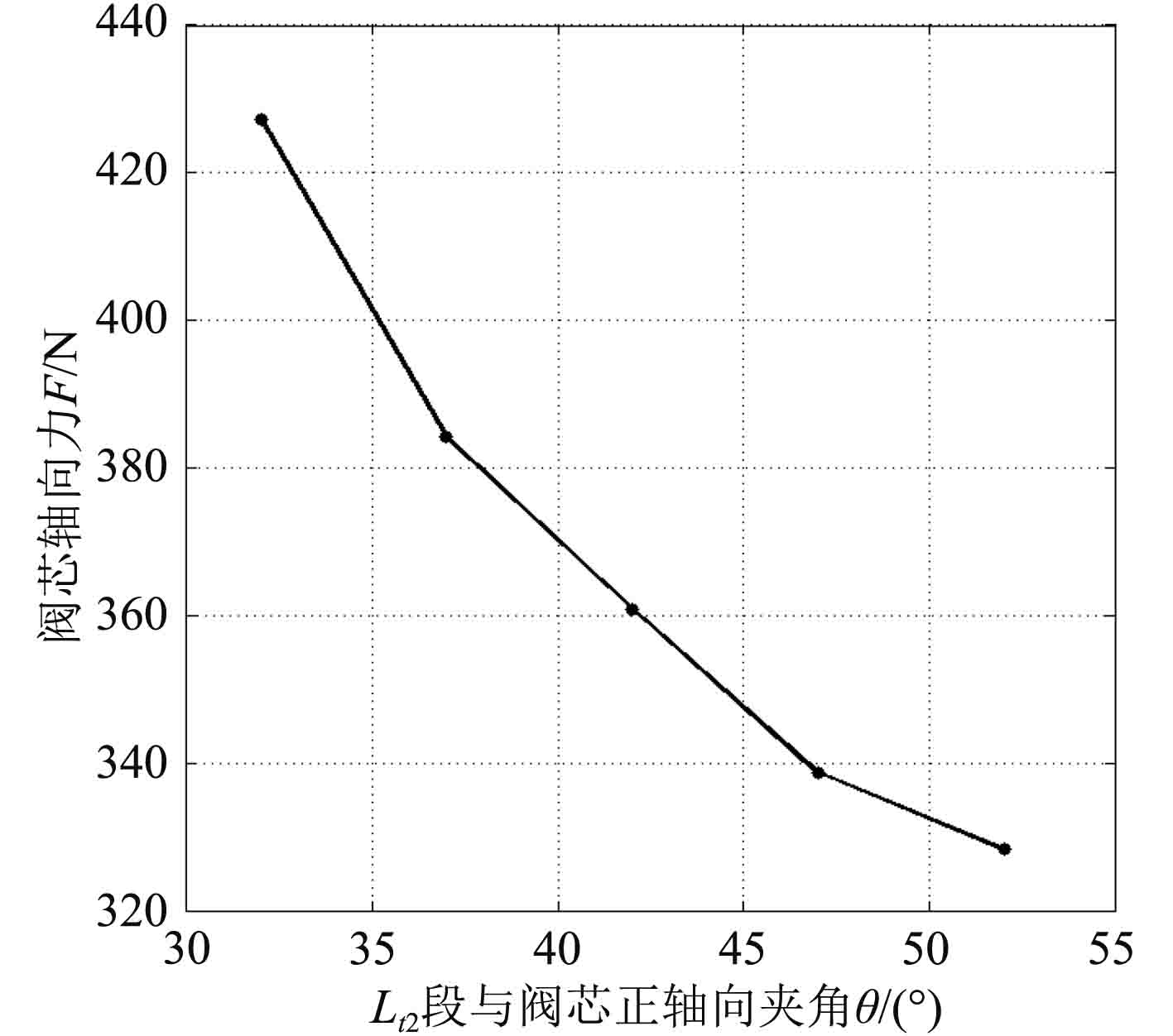

最后,研究阀体右段曲线Lt2与阀芯轴向的夹角对限速切断阀性能的影响。由于阀体右段曲线Lt2与阀芯正轴向的夹角为钝角,因而本文研究阀体右段曲线与阀芯负轴向的夹角对限速切断阀性能的影响,并将阀体右段曲线与阀芯负轴向的夹角标记为θ。保持限速切断阀其他结构参数不变,将阀体右段曲线Lt2与阀芯负轴向的夹角θ分别设为32°,37°,42°,47°,52°,利用流场仿真软件Fluent进行限速切断阀的流道仿真分析,仿真所得阀芯所受轴向液压力与夹角θ的关系曲线如图8所示。

|

图 8 阀芯轴向液压力与夹角Θ的关系曲线图 Fig. 8 The relationship curve of valve axial hydraulic force and angle Θ |

由图8可知,阀芯所受到的轴向液压力随着夹角θ的增大而减小,但考虑到阀体右段曲线Lt2与阀芯负轴向的夹角θ过大时会使渐缩型流道的后半段过流面积过大,阀芯关闭时节流效果不好,且会使渐缩型流道后半段坡度太大,液流出流时速度梯度过大,对限速切断阀的冲击大;综合以上考虑,本文所设计的限速切断阀的阀体右段曲线Lt2与阀芯负轴向夹角θ取为42°。

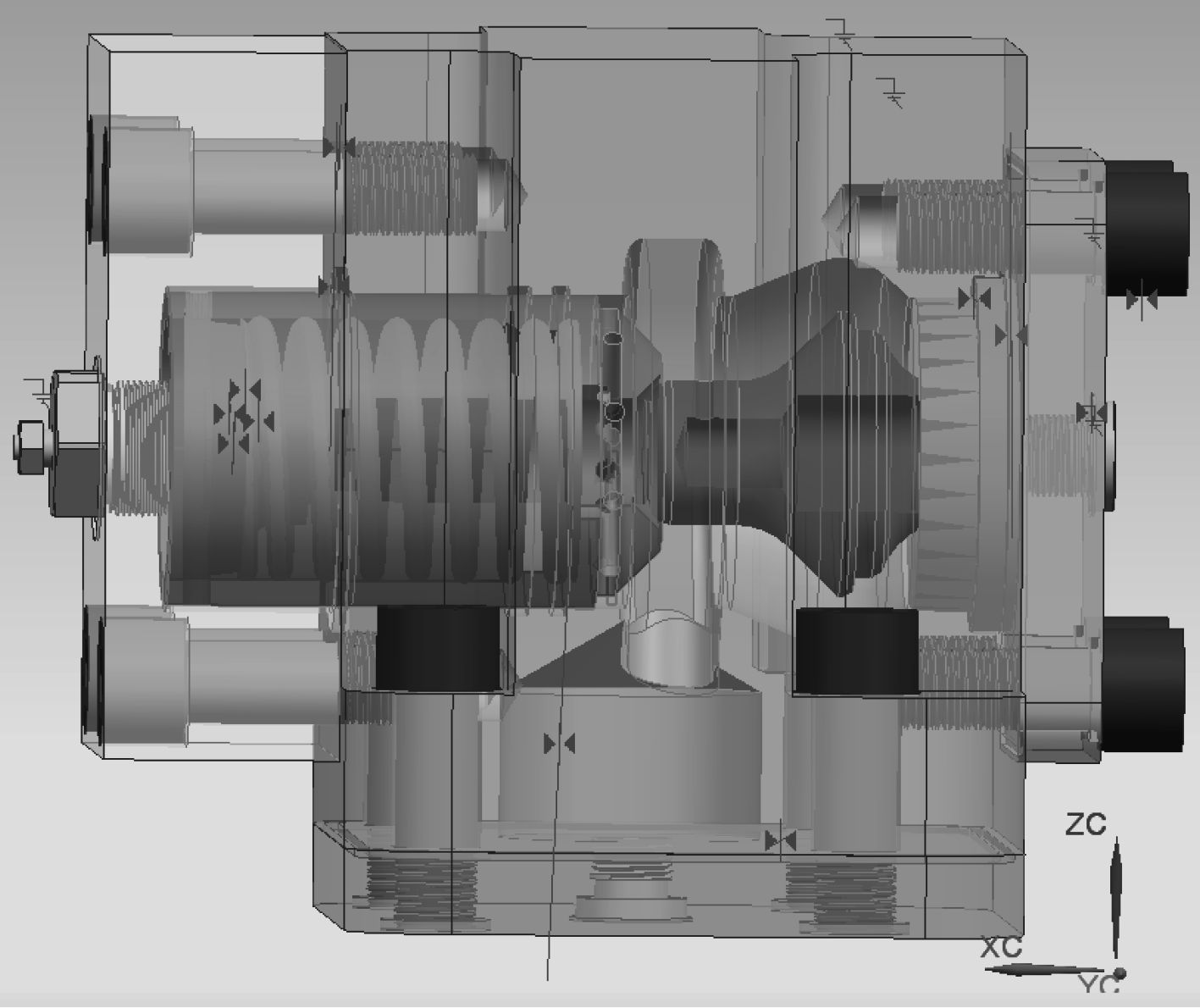

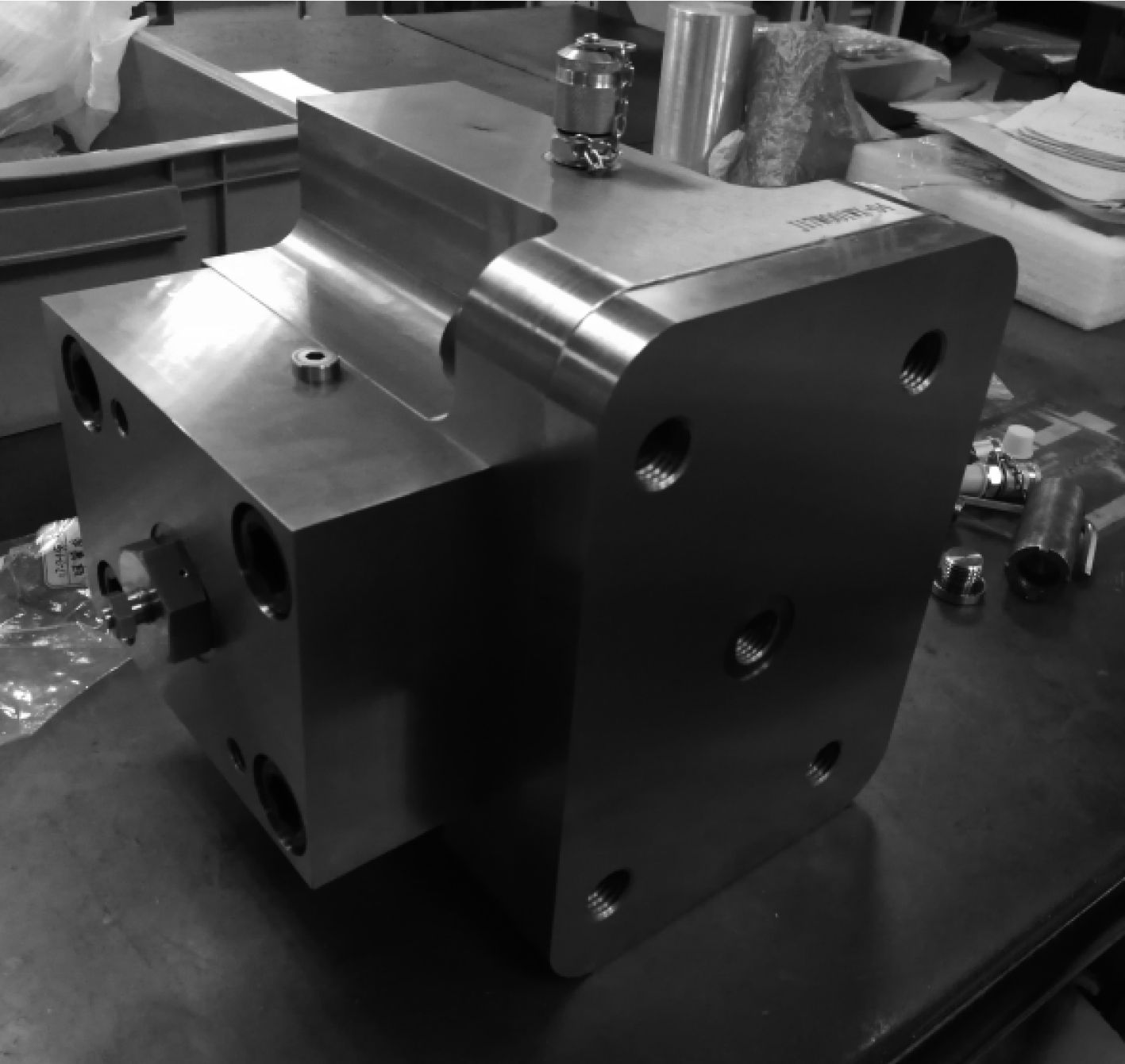

1.3 限速切断阀模拟装配及生产在前文中对限速切断阀的机械结构进行了设计,并对进口直径、出口直径、阀芯直径等主要结构的尺寸进行了设计计算,设计限速切断阀的二维图纸;并根据二维设计,利用UG软件生成了限速切断阀的三维模拟装配图如图9所示。由图9可知,装配图没有产生干涉的部分,满足设计要求。根据前文对限速切断阀的各结构参数的设计计算以及所建立的限速切断阀三维模拟装配图,对限速切断阀的各部件进行了生产和装配,最终的限速切断阀样件实物装配图如图10所示。

|

图 9 限速切断阀模拟装配图 Fig. 9 Simulation assembly drawing of speed limiting shut-off valve |

|

图 10 限速切断阀实物装配图 Fig. 10 Actual assembly drawing of speed limiting shut-off valve |

完成限速切断阀的基本机械结构设计和各参数的初步计算之后,对设计的限速切断阀结构进行静动态性能的仿真分析,仿真结果显示所设计的限速切断阀静动态性能良好;本文则对所设计的限速切断阀进行试验研究,对前、后阻尼孔直径大小对限速切断阀动态性能的影响进行分析研究。

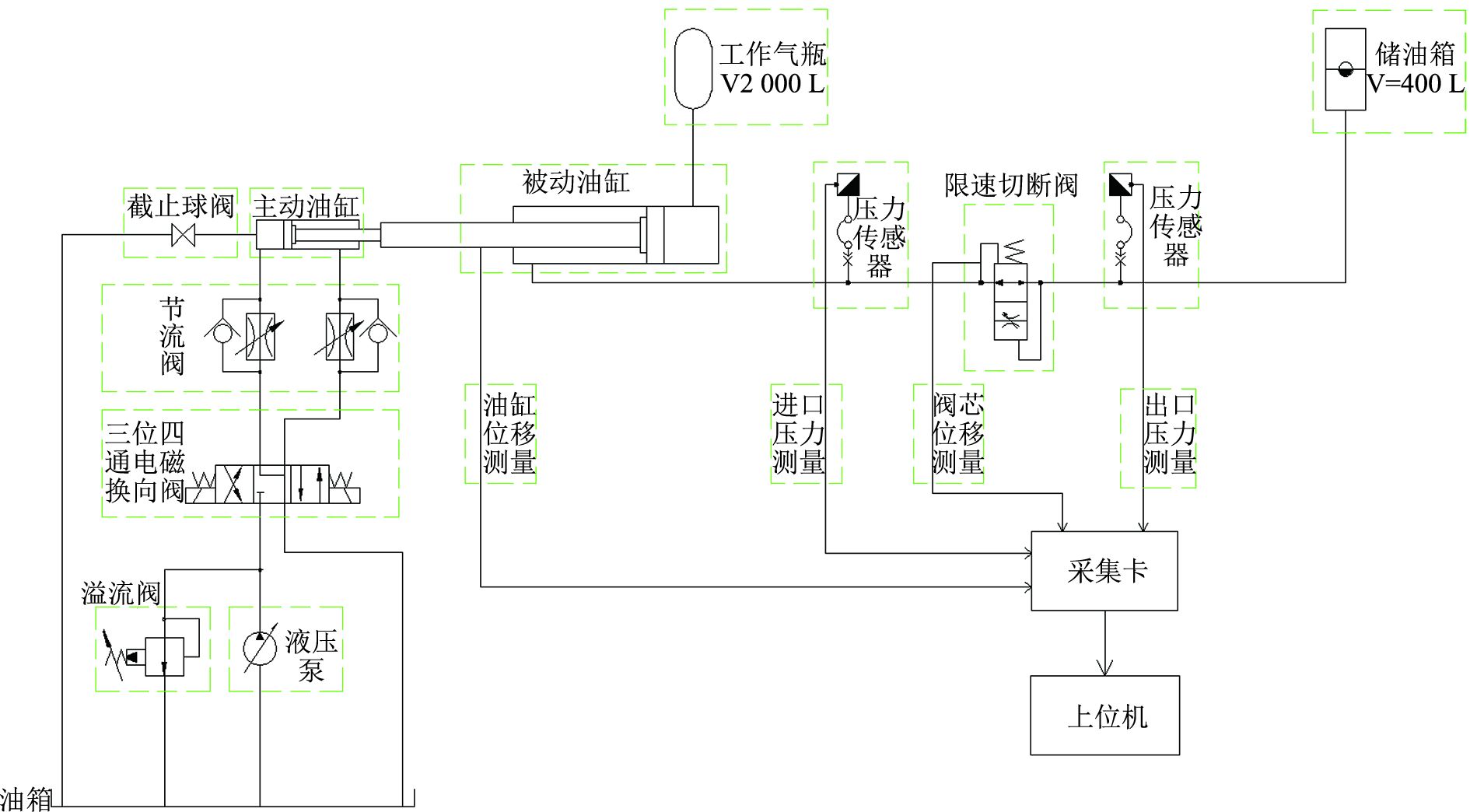

2.1 试验系统的搭建鉴于海洋工程装备用限速切断阀的切断流量较大,一般的限速切断阀试验系统不能满足要求;本文设计了一种小缸径油缸拉动大缸径油缸的新型试验方案;试验系统原理图如图11所示,将小缸径油缸与大缸径油缸的活塞杆铰接在一起,试验开始时,由液压泵给小缸径油缸供油,小缸径油缸带动大缸径油缸运动,大缸径油缸有杆腔的油液经限速切断阀流向油箱,当油缸速度足够大时,限速切断阀将关闭。

|

图 11 限速切断阀试验系统原理图 Fig. 11 Test system schematic of speed limiting shut-off valve |

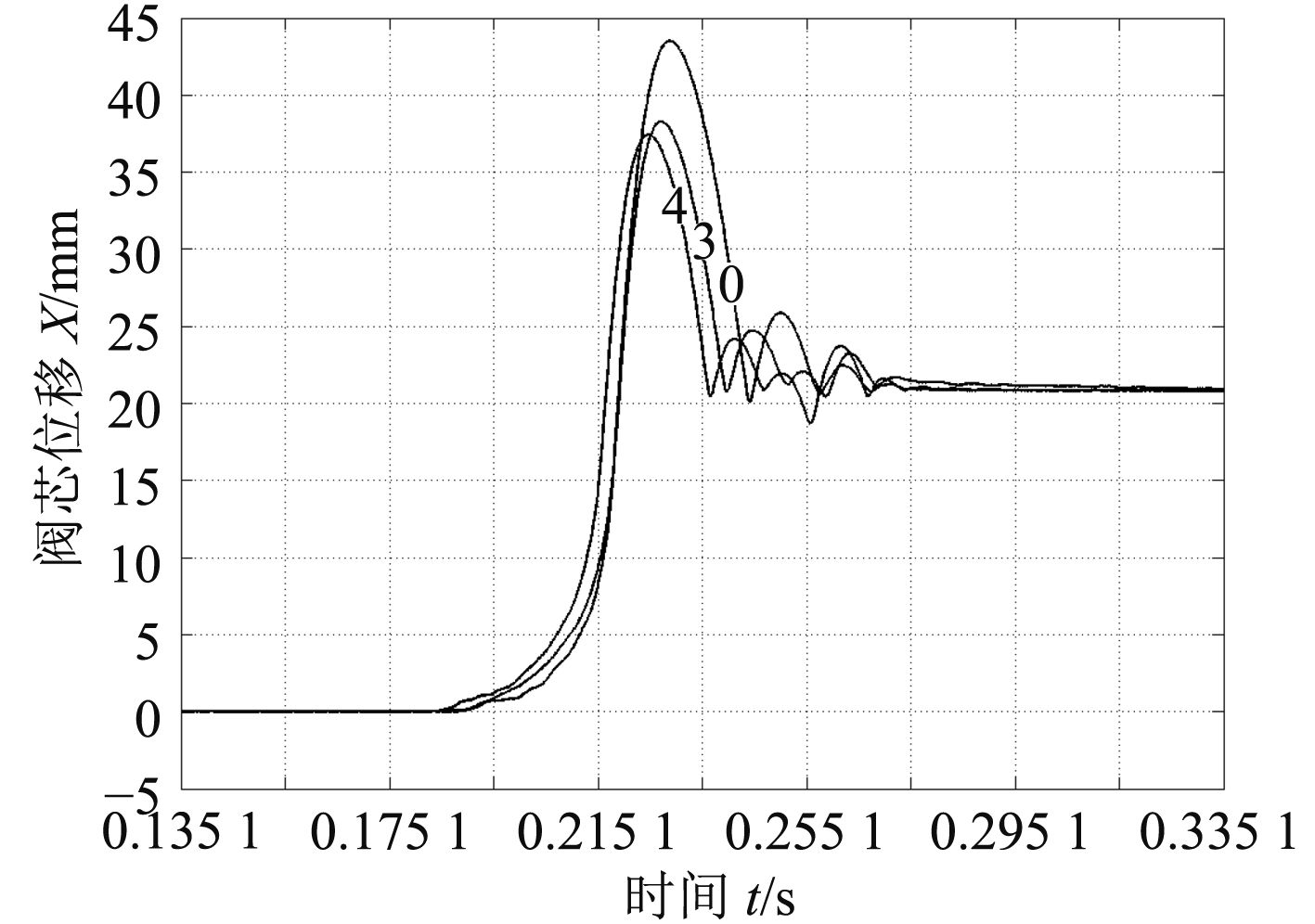

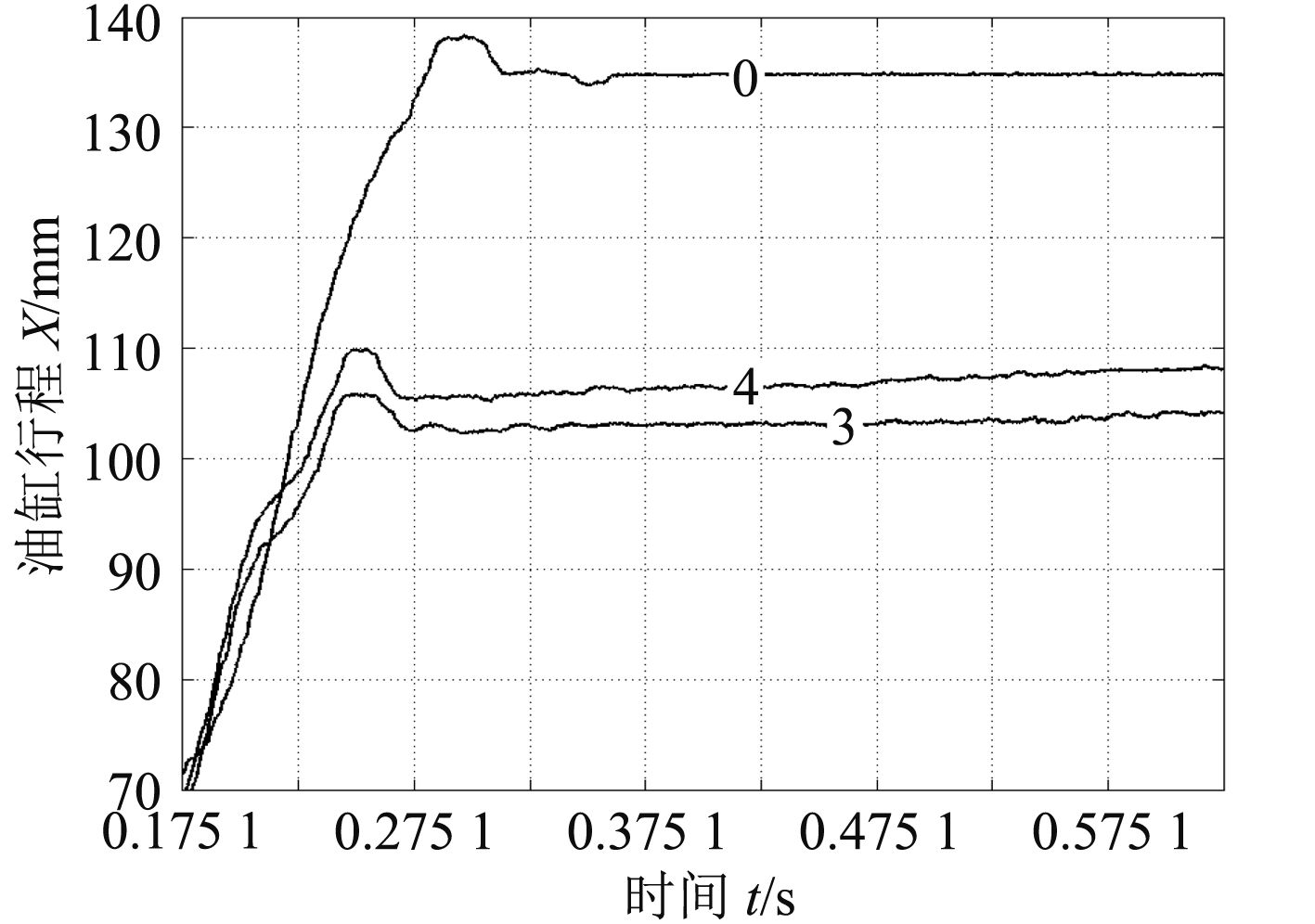

本文设计的限速切断阀,前阻尼孔开在阀芯前端,为固定阻尼孔(前阻尼孔位置如前文中图1所示),其主要作用在于限速切断阀切断时的缓冲和切断后的续流功能。对前阻尼孔的影响进行分析时,保持试验系统中的其他参数不变,在限速切断阀的前阻尼孔处安装不同尺寸的堵塞,使前阻尼孔直径分别为0 mm,3 mm,4 mm,对3种工况下的限速切断阀及整个系统的动态性能进行试验研究。在试验开始时,由溢流阀调定系统压力,给定三位四通电磁换向阀电信号,使主动油缸拉动被动油缸运动,被动油缸有杆腔的油液经限速切断阀流回油箱;不断增大溢流阀的输出压力,直到达到限速切断阀的关断流量使限速切断阀关闭,用以模拟限速切断阀达到切断流量而关闭的工况。试验研究的结果如图12所示。

|

图 12 限速切断阀阀芯位移图 Fig. 12 Spool displacement curve of speed limiting shut-off valve |

|

图 13 被动油缸活塞杆位移图 Fig. 13 Displacement diagram of passive cylinder piston rod |

由图12可知,当达到限速切断阀的关断流量后,限速切断阀阀芯将在较短时间内运动到其行程末端关闭限速切断阀;从前阻尼孔分别为0 mm,3 mm,4 mm时的限速切断阀阀芯位移图对比可知,随着前阻尼孔直径的增大,限速切断阀的关断时间变短,限速切断阀动态性能有所改善。由图13可知,随着前阻尼孔直径的增大,限速切断阀关闭后的活塞杆速度也随之增大,这表明前阻尼孔直径大小控制着限速切断阀切断后系统内的续流流量大小,从而控制限速切断阀关闭后系统中油缸活塞杆的运动速度。此外,由图13中前阻尼孔直径为0 mm时的试验曲线可知,当前阻尼孔直径为0 mm时,限速切断阀关闭后,被动油缸活塞杆的速度立即降为0,此时限速切断阀失去关闭后的续流功能,被动油缸活塞杆将在限速切断阀切断后立即停下,此种工况下,不仅限速切断阀关闭时冲击大,且被动油缸不能以较小速度运动到其机械限位处,不利于限速切断阀切断后,整个系统的维修工作的开展。综上所述,限速切断阀前阻尼孔直径大小对限速切断阀的关闭时间以及关闭后的续流流量大小有影响,并与仿真分析的结果趋势一致,从而证明了仿真结果的正确性。

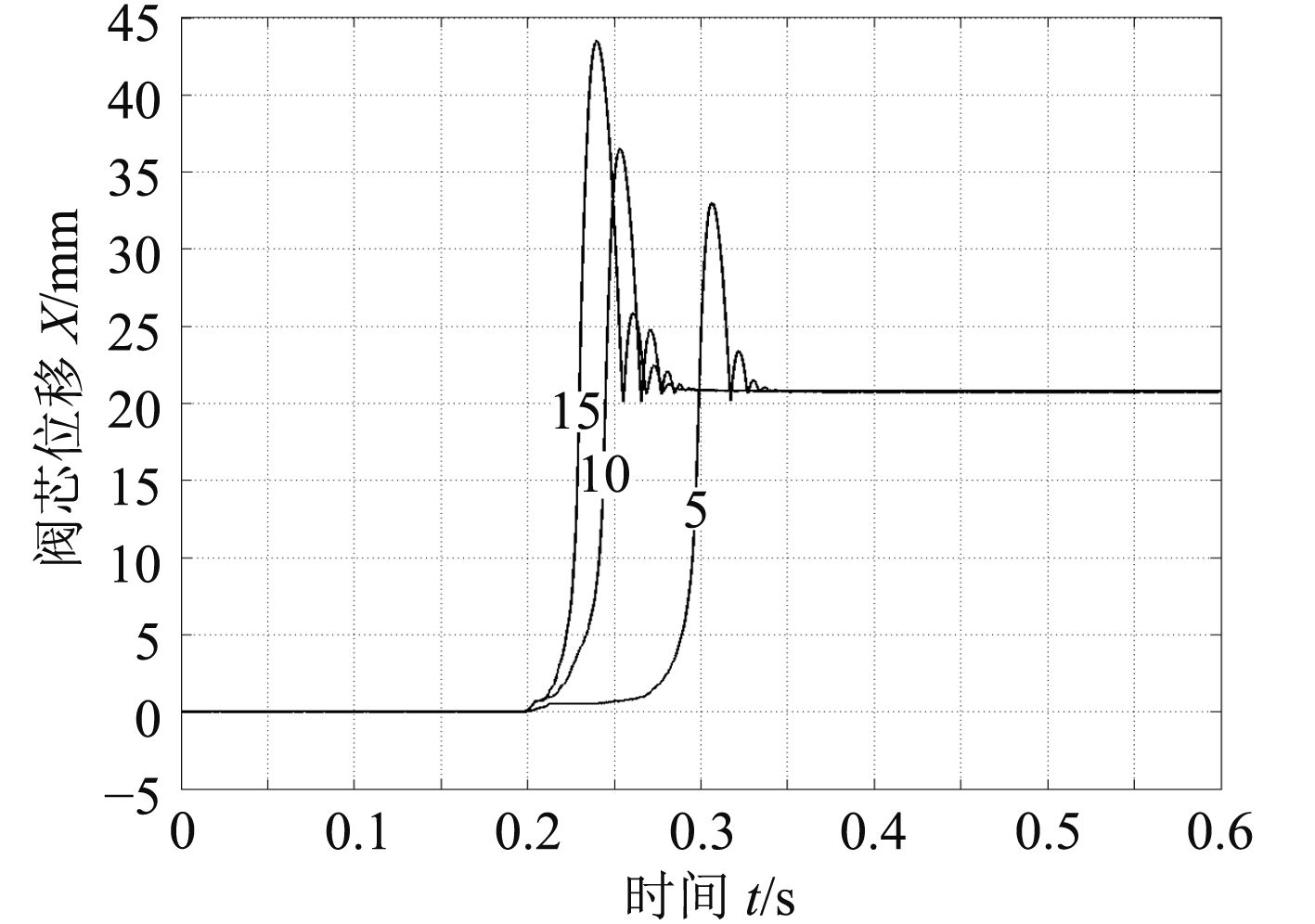

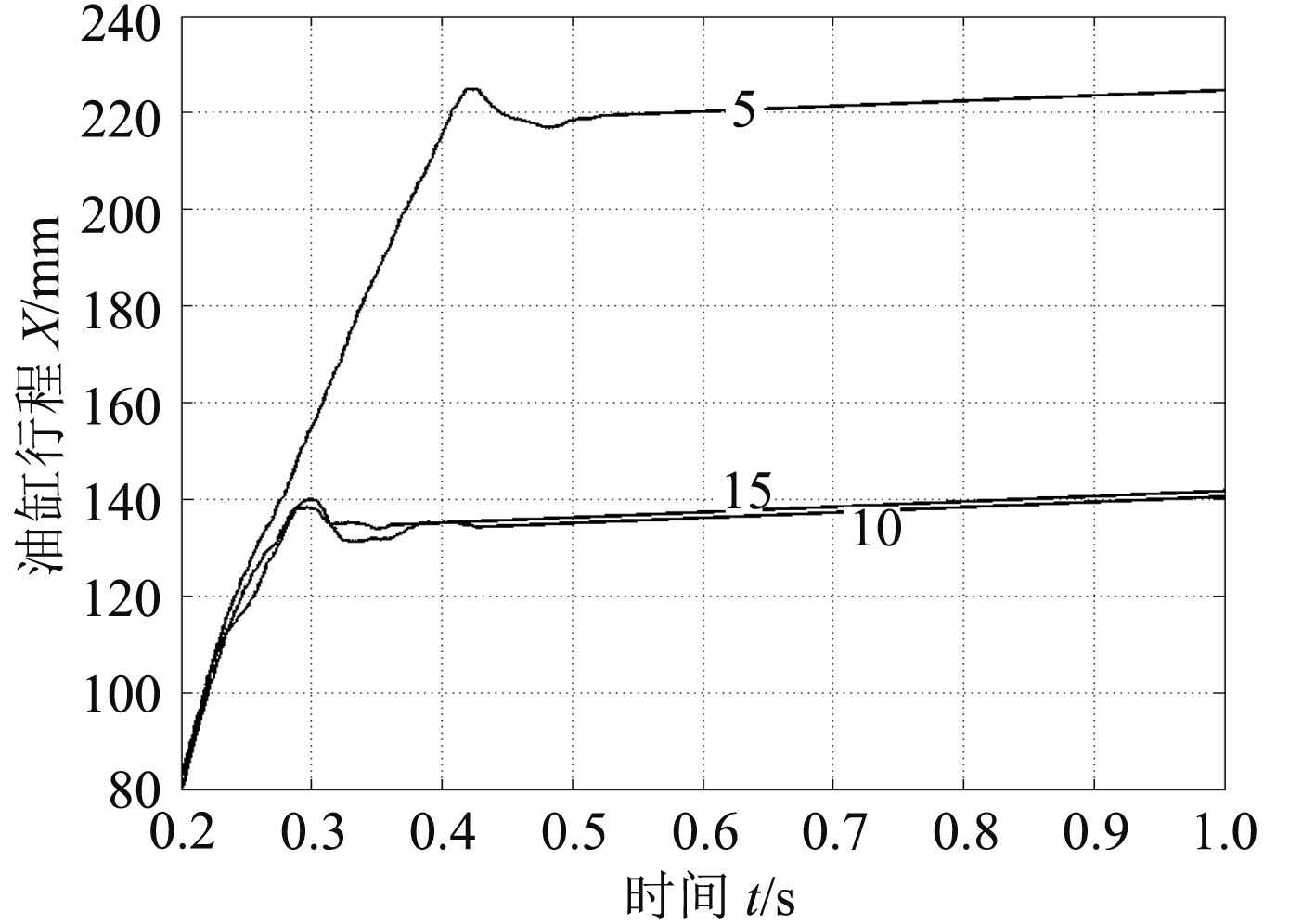

2.3 不同后阻尼孔直径试验本文设计的限速切断阀,后阻尼孔开在进口和后弹簧腔之间的阀套上(后阻尼孔位置如前文中图1所示),其主要作用在于连通限速切断阀进口和后弹簧腔,使阀进口处的油液进入后弹簧腔;在限速切断阀关闭时,后弹簧腔的油液作用在阀芯上的力和阀口处的力同时作用,保证限速切断阀可以快速关闭,并可避免因流量脉冲引起的限速切断阀误操作。对后阻尼孔直径的影响进行试验时,保持试验系统中其他参数不变,使后阻尼孔的等效直径分别为5 mm,10 mm,15 mm,对限速切断阀及整个系统的动态性能进行试验研究。试验时的具体操作步骤与对前阻尼孔进行研究时相同。试验研究的结果如图14所示。

|

图 14 限速切断阀阀芯位移图 Fig. 14 Spool displacement curve of speed limiting shut-off valve |

|

图 15 被动油缸活塞杆位移图 Fig. 15 Displacement diagram of passive cylinder piston rod |

由图14及图15可知,后阻尼孔直径的大小对调节限速切断阀的关断时间有极大作用:在相同的过阀流量(2 200 L/min)下,随着后阻尼孔直径的减小,限速切断阀的关闭时间增长,当后阻尼孔直径为15 mm时,限速切断阀的关闭时间为30 ms左右,当后阻尼孔直径为10 mm时,限速切断阀的关闭时间为50 ms左右,而当后阻尼孔直径减小为5 mm时,限速切断阀的关闭时间超过100 ms,远远长于后阻尼孔直径为15 mm时的情况;这表明后阻尼孔直径过小将严重影响限速切断阀的正常工作能力,在适当范围内增大后阻尼孔直径可改善系统动态性能。综上所述,后阻尼孔直径的大小对限速切断阀的动态性能有极大影响,其在调节限速切断阀的关断时间方面可发挥重要作用;同时可看出对后阻尼孔直径影响的试验研究结果与仿真分析结果趋势一致,也表明仿真结果是正确的。

3 结 语本文设计了一种张力补偿器等海工装备专用的限速切断阀,对所设计的张力补偿器用限速切断阀各主要结构参数进行了设计计算,并针对所设计的限速切断阀搭建了试验系统,对限速切断阀样件进行了动态性能的试验研究;通过设计计算和试验研究可得到如下结论:

1)限速切断阀在最佳配置下,切断流量在2 200 L/min左右,切断时间在30 ms左右,基本满足海洋工程装备系统对限速切断阀提出的性能要求。

2)限速切断阀的前阻尼孔直径大小影响限速切断阀本身和气液缸的响应:随着前阻尼孔直径的增大,限速切断阀的关闭速度有所加快,气液缸的运动速度加快,气液缸有杆腔压力峰值减小;同时前阻尼孔直径过大将导致气液缸的速度峰值过大,前阻尼孔直径过小将导致气液缸不能运动到其机械限位处停止。

3)限速切断阀的后阻尼孔直径大小对限速切断阀本身和气液缸的响应有重大影响:当后阻尼孔直径过小时限速切断阀不能正常工作,同时也会失去保护阀控液压缸系统的作用,液压缸将以较大的速度冲顶产生破坏;随着限速切断阀后阻尼孔的增大,限速切断阀的关闭速度加快,但当后阻尼孔直径过大时,将导致系统不稳定,限速切断阀关闭时产生较大波动,实际关闭时间延长;同时后阻尼孔直径过大或过小,都将导致气液缸有杆腔压力峰值过高,不利于系统保护。

| [1] | 王海波. 水下拖曳升沉补偿液压系统及其控制研究[D]. 杭州: 浙江大学, 2009. |

| [2] | 王洁, 官忠范, 范广民. 限速切断阀的设计计算及其典型应用[J]. 沈阳工业大学学报, 1997(5): 34–38. http://www.cnki.com.cn/Article/CJFDTotal-SYGY705.008.htm |

| [3] | 徐兵, 刘贺, 杨华勇, 等. 液压电梯限速切断阀的设计[J]. 机床与液压, 2004(10): 17–19. |

| [4] | 胡国良, 徐兵, 杨华勇, 等. 新型限速切断阀的设计及实验研究[J]. 浙江大学学报(工学版), 2004, 38(5): 625–630. http://www.cnki.com.cn/Article/CJFDTOTAL-ZDZC200405022.htm |

| [5] | 湛大强. 限速切断阀型式试验系统设计及研究[D]. 杭州: 浙江大学, 2009. |

| [6] | 宋鸿尧. 液压阀设计与计算[M]. 北京: 机械工业出版社, 1982. |

2018, Vol. 40

2018, Vol. 40