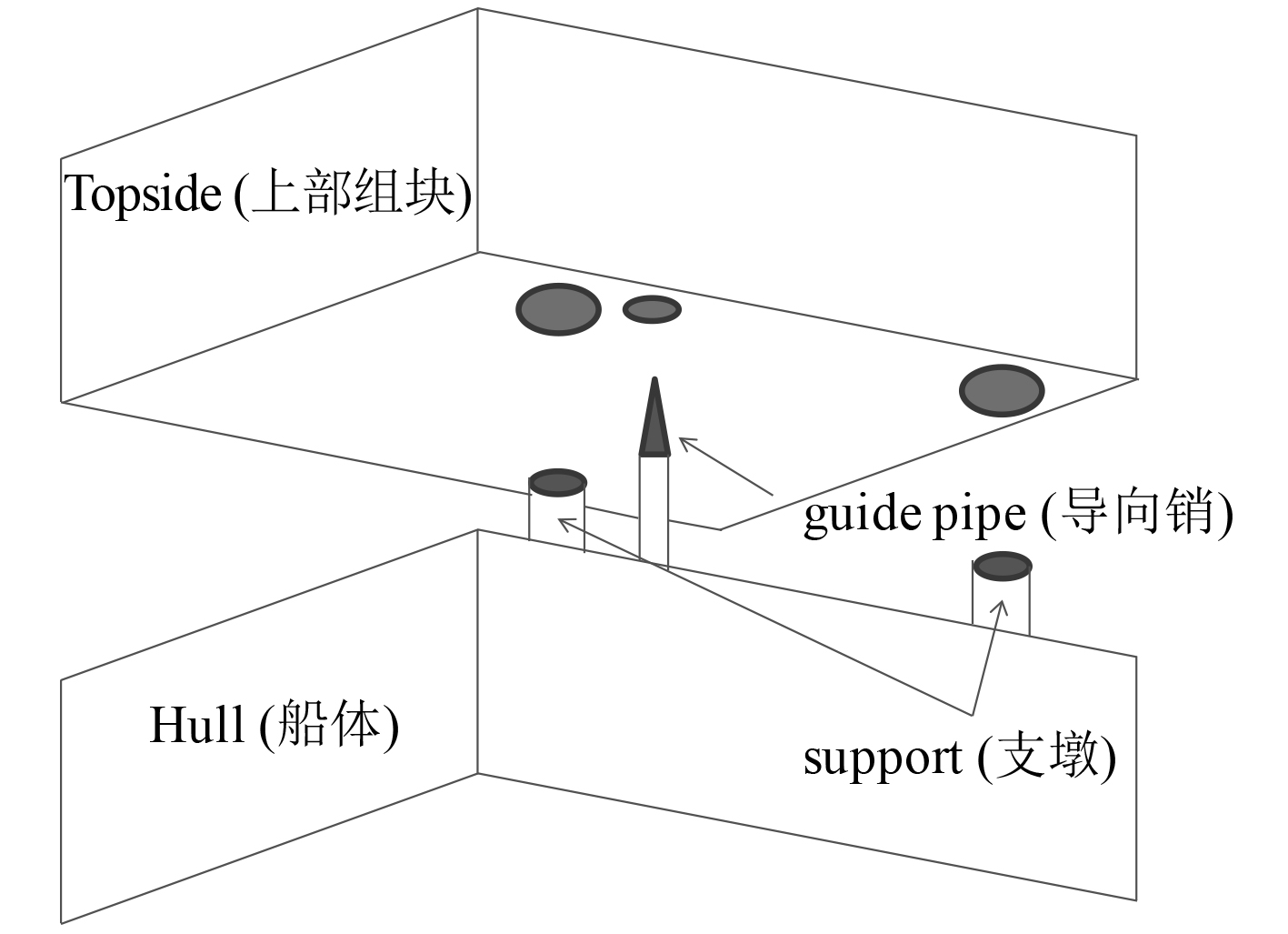

Spar平台运动性能良好,具备钻井功能并可干式采油,是深远海油气田开发的重要装备。由于平台吃水深,无法在船坞或码头内实现上部组块与船体合拢,因此在建造完成后,平台船体用半潜驳船运输至目标油气田附近遮蔽海域,经浮卸、扶正之后临时系泊就位;而上部组块则由运输驳船运至同一地点;最后由浮吊完成吊装合拢,如图1所示。Spar平台的上部组块设有销孔,平台船体上设有支墩及导向销,在吊装过程中,导向销首先插入销孔,以约束上部组块和船体之间的相对水平向运动,之后组块继续下放,直至全部重量传递至支墩上,此时吊绳继续释放直至松弛完成吊装作业,如图2所示。

|

图 1 Spar平台吊装作业 Fig. 1 Lifting installation for a Spar platform |

|

图 2 接触位置局部示意图 Fig. 2 Local schematic diagram at touch location |

相对于陆上或码头作业,海上吊装由于无法避免Spar船体及浮吊在环境载荷作用下产生的运动,下放过程中导向销、支墩与上部组块之间、吊线内部均可能出现动态或冲击载荷,危及局部结构,必须进行有针对性的模拟分析,所采取的步骤包括:

1)给予一个初始的环境条件与设计基础,通过模拟获得组块、船体以及之间连接体在吊装过程中可能承受的最极端载荷,以确定整体系统中的最薄弱环节;

2)根据上一步计算结果,对最薄弱环节进行结构强度加强,或修改安装方案并降低安装工况环境载荷强度,直至满足安装要求。

由于Spar平台组块安装风险高、重要性强,需动用多种船舶资源协同完成,是整体工程最关键的一环,历来受到工程界高度重视。目前国内学术界的研究主要集中于总体安装方案的安全性评估[1 – 6],但针对吊装过程中多浮体之间耦合响应,特别是接触过程的模拟研究还较少,无法透彻了解该过程中系统整体的力学特性和相关因素的敏感性,与实际需求存在差距。为此本文以1座Spar平台组块吊装过程为研究对象,建立了Spar平台组块吊装整体分析模型,模拟了在实际海况下平台、浮吊船体、组块以及之间连接系统吊装过程的动力响应,分析了不同因素对响应结果的影响,从而初步形成了吊装过程模拟技术,希望能够为今后浮式平台安装提供借鉴与参考。

1 吊装设计基础 1.1 船体与组块 1.1.1 Spar平台选用1座深水Truss Spar为研究对象,该平台由1个圆柱体硬舱、2层垂荡板、1个方形软舱及桁架式结构所组成。其中硬舱直径36.0 m,垂荡板为方形,宽度40.0 m,厚度2.0 m,平台总型深210.0 m,安装工况吃水200.0 m,排水量110 000.0 t。

1.1.2 浮吊安装船浮吊船长200.0 m、船宽40.0 m、型深10.0 m、吃水5.0 m、排水量37 000.0 t,吊机位于船尾,最大提吊高度100.0 m。

1.1.3 组块组块的重量为2 000.0 t,尺度为30.0 m×30.0 m×10.0 m。

1.2 连接系统 1.2.1 吊线采用4根直径为80 mm的螺旋钢纤维芯钢缆作为货物吊线,缆绳的破断载荷为8 090 kN,货物吊线的下端分别与组块的4个提吊点相连接,上端与吊钩相连接;采用1根160 mm的螺旋钢芯钢缆作为吊钩吊线,破断载荷为26 594 kN,吊钩吊线的上端与吊机相连并可伸缩,下端与吊钩相连,在安装过程中,为保证吊物重心与吊钩在同一铅垂线上,对于吊装线长度有严格的精度要求,通常要求误差小于2.5‰。在静平衡状态下,每根货物吊线轴向拉力为532 t,吊钩吊线轴向拉力为2 000 t。

1.2.2 支墩与导向销Spar平台顶部设有4个支墩,与组块下端的4个支撑点相对应,其中组块下端支撑点为纯钢体,不考虑其轴向变形,而平台顶部支墩则采用压缩弹簧模拟,弹簧原长为0.5 m,轴向刚度为2 000 t/m,单个支墩能承受的最大载荷约为800 t,其所承受的静态载荷约为500 t。每个支墩的旁边设有导向销与销孔,在模型中采用水平弹簧模拟,弹簧的原长为0.0 m,轴向刚度为200 t/m,能承受的最大载荷约为100 t。

1.2.3 临时系泊系统Spar平台与浮吊均采用4点分布式悬链线系泊实施临时定位,系泊缆为钢芯钢缆,直径为105 mm,破断拉力为10 622.7 kN,钢缆重量为58.7 kg/m。

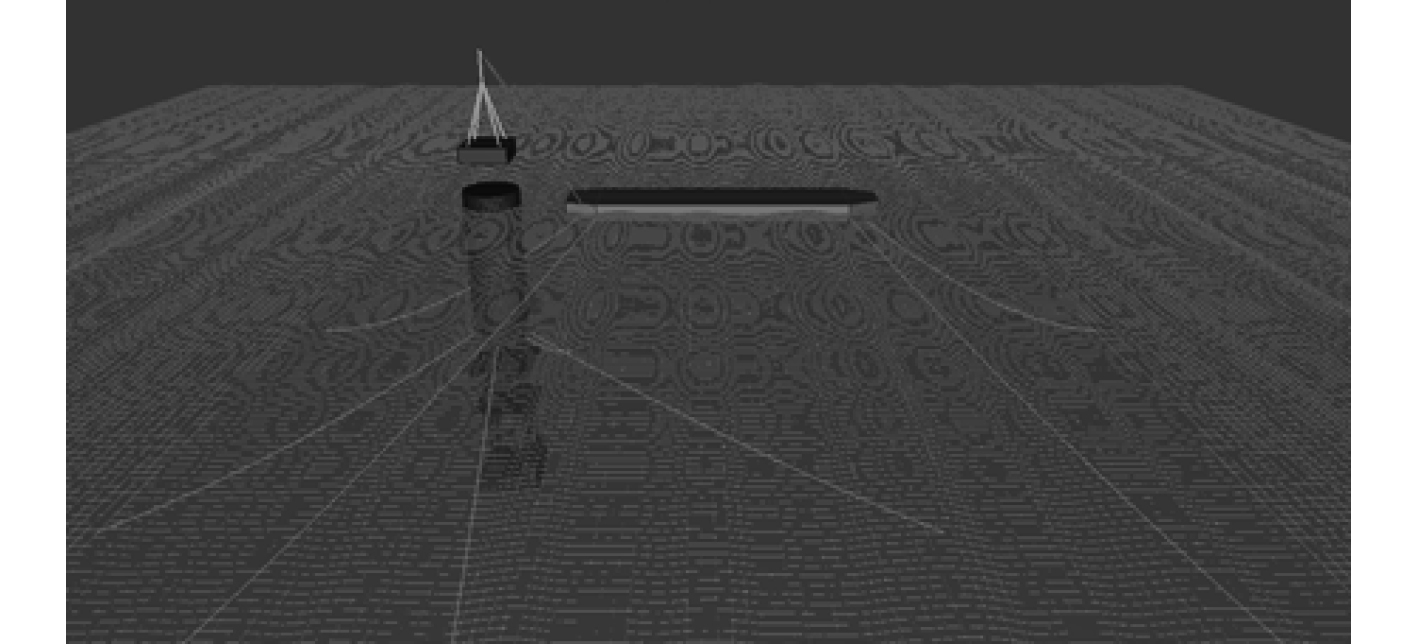

1.3 耦合模型建立初始时刻起重船、组块、Spar平台船体、系泊系统以及之间连接体的耦合分析模型如图3所示。

|

图 3 Spar平台吊装耦合分析模型 Fig. 3 Coupled model for module lifting of a Spar platform |

Spar平台拟进行吊装的遮蔽海域水深为300 m,环境条件为有义波高Hs为2.0 m,谱峰周期Tp为7.0 s,流速Vcurrent为0.5 m/s,风速10.0 m/s。其中环境载荷方向为风浪流同向,并沿浮吊船首方向入射。

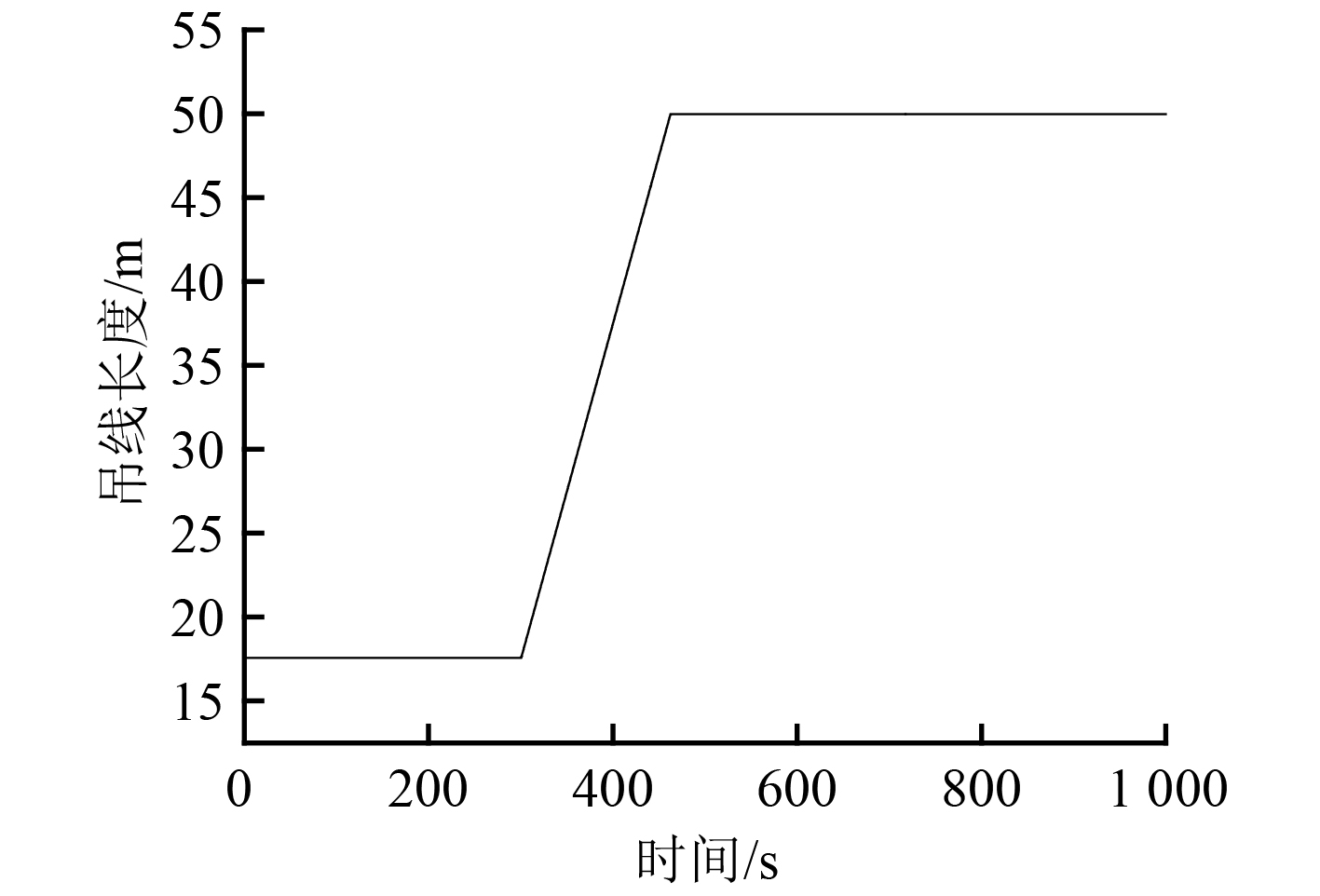

2.2 结果分析假设吊机释放吊绳的速度为0.2 m/s,最大(自吊钩释放)长度为50 m。

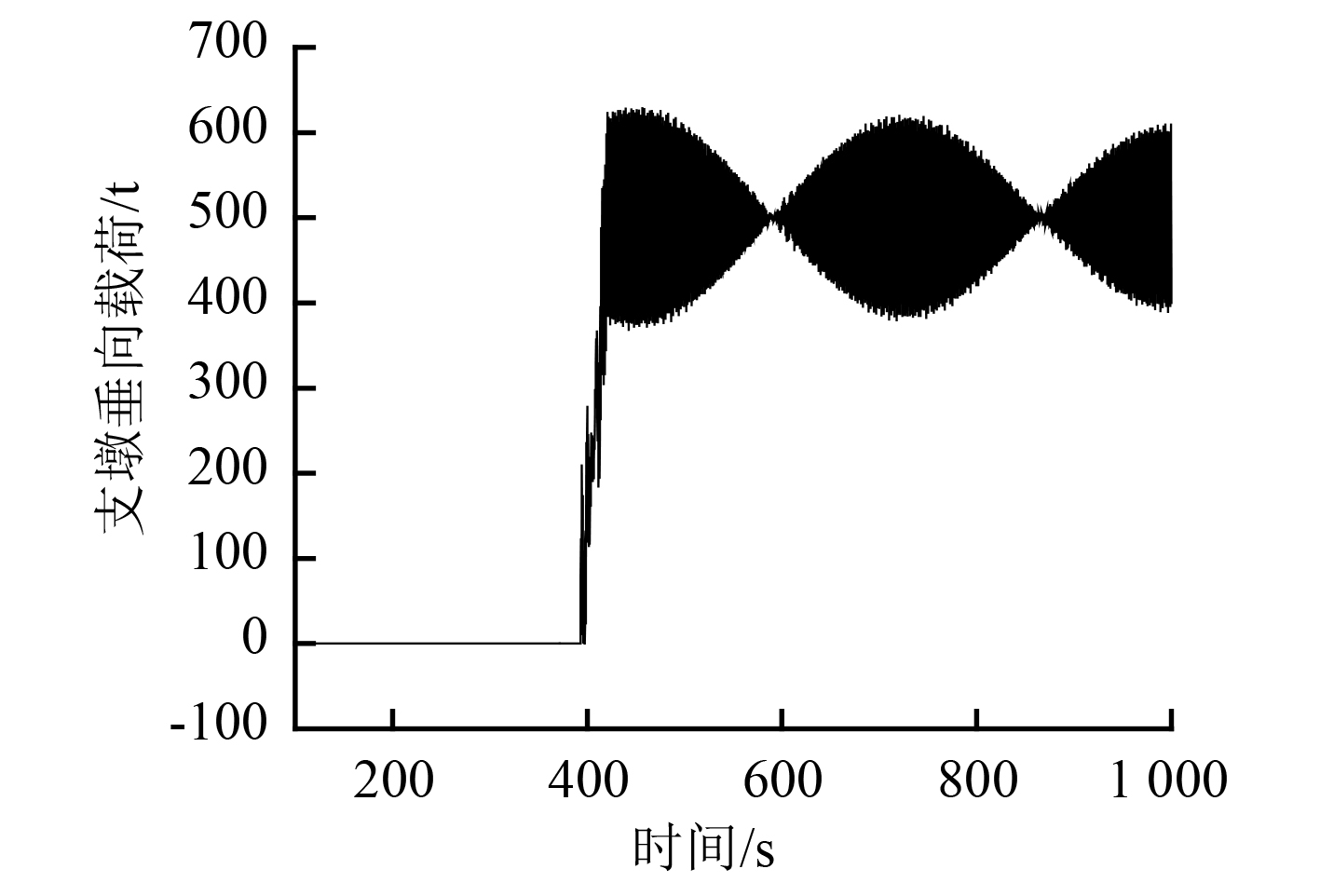

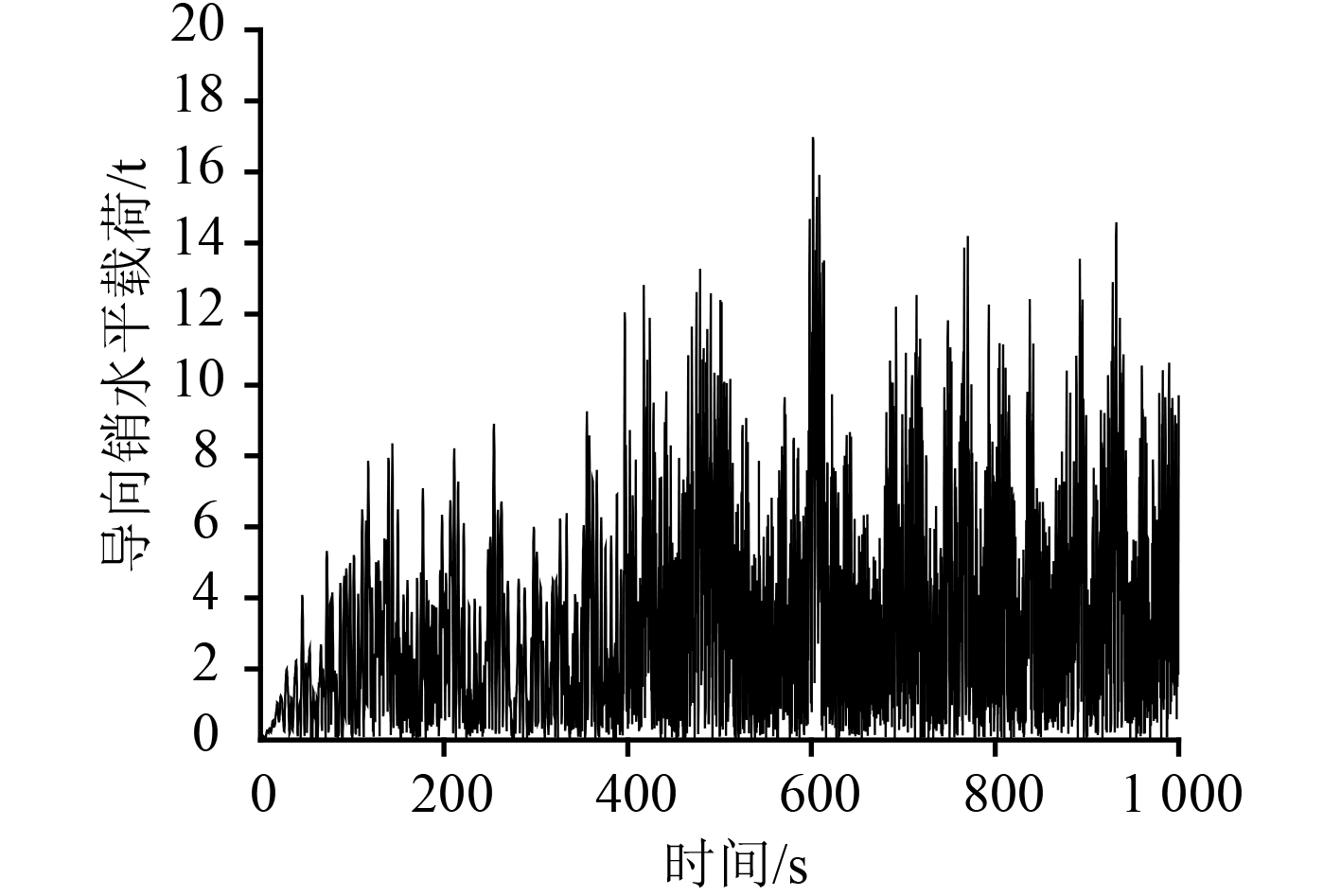

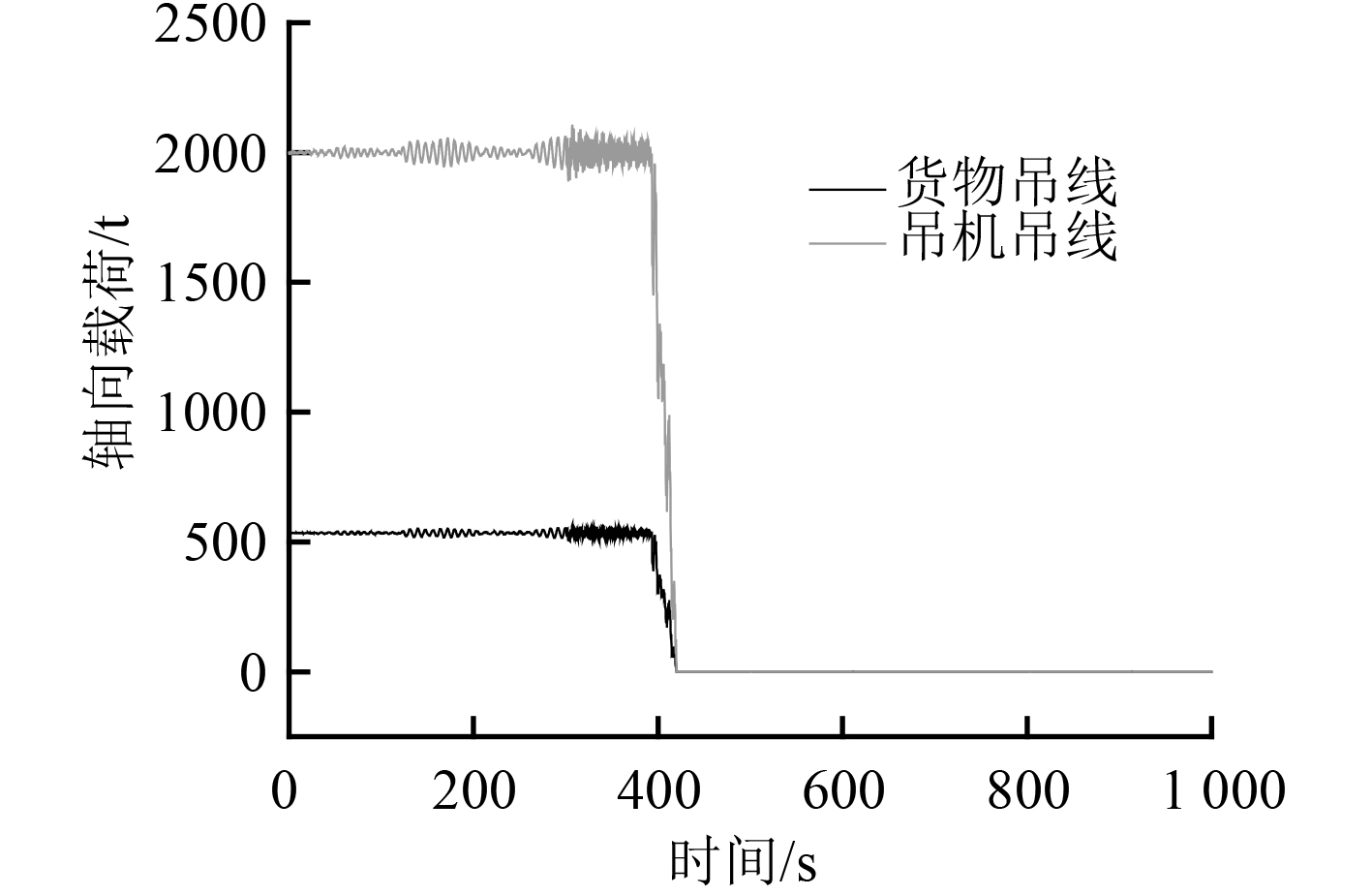

图4为吊钩吊线长度随时间历程。图5为支墩垂向载荷时间历程。图6为导向销水平载荷时间历程。图7为货物吊线与吊机吊线轴向张力时间历程。

|

图 4 吊钩吊线长度时间历程 Fig. 4 Time history of boom length |

|

图 5 支墩垂向载荷时间历程 Fig. 5 Time history of vertical load for support |

|

图 6 导向销水平向载荷时间历程 Fig. 6 Time history of horizontal load for guide pipe |

|

图 7 货物吊线与吊机吊线轴向张力时间历程 Fig. 7 Time history of axial tension in boom and sling |

图5与图7反映了支墩与吊线载荷的变化,即在组块与支墩接触之前,支墩垂向载荷为0,此时浮吊受环境载荷作用,其运动传递至组块,导致吊机吊线载荷上下波动,最大值约为货物总重的115%,达到其自身破断载荷的80%;在组块与支墩接触之后,支墩载荷逐渐增大并呈波动规律。而吊线张力逐渐减小至0。

对于导向销而言,其水平载荷始终存在,且对于组块与支墩是否接触并不敏感,表明当导向销插入销孔后便会承受水平载荷作用以约束组块和船体之间的相对水平位移,通过计算发现,每个导向销的水平载荷小于17 t。

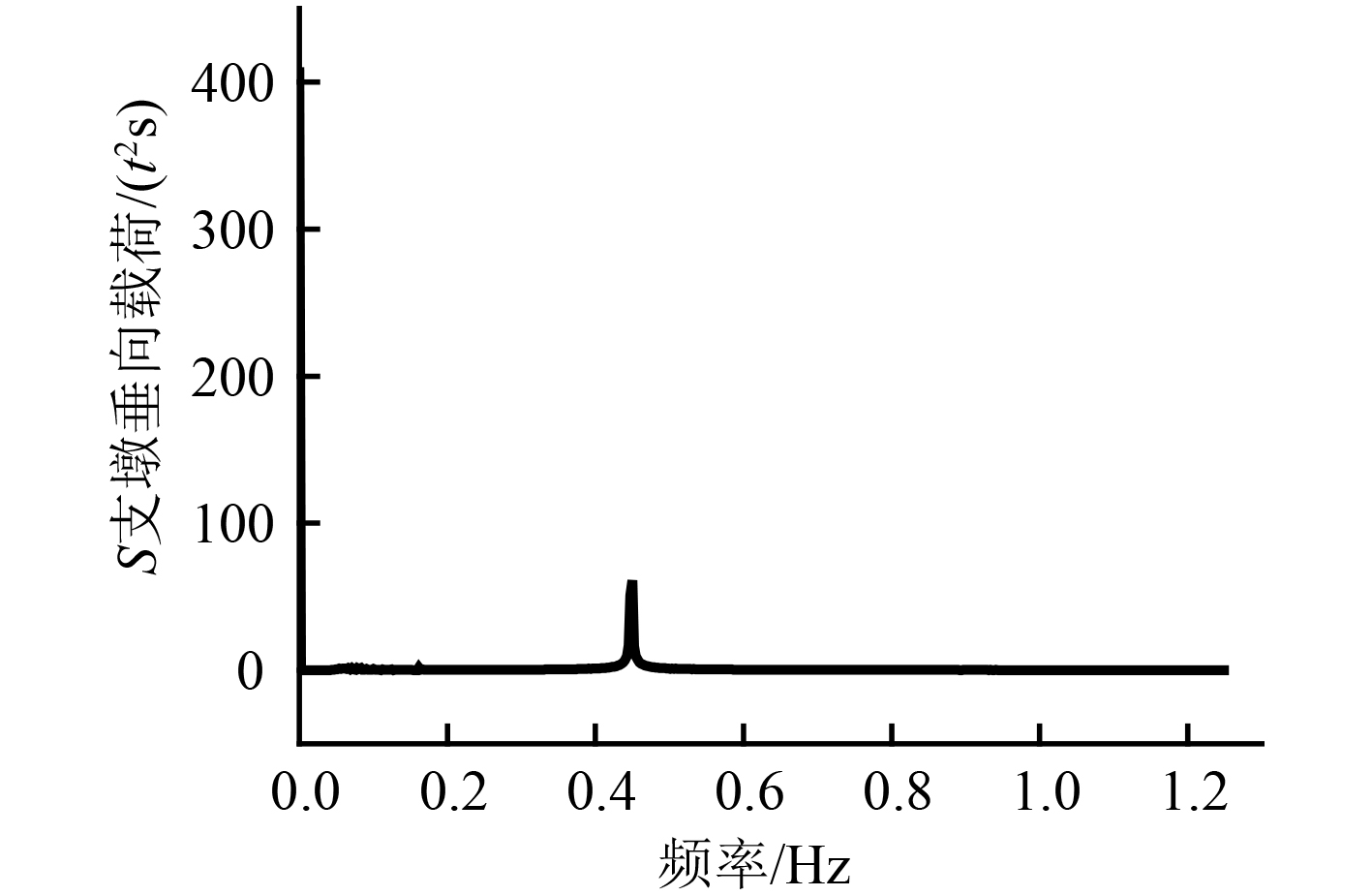

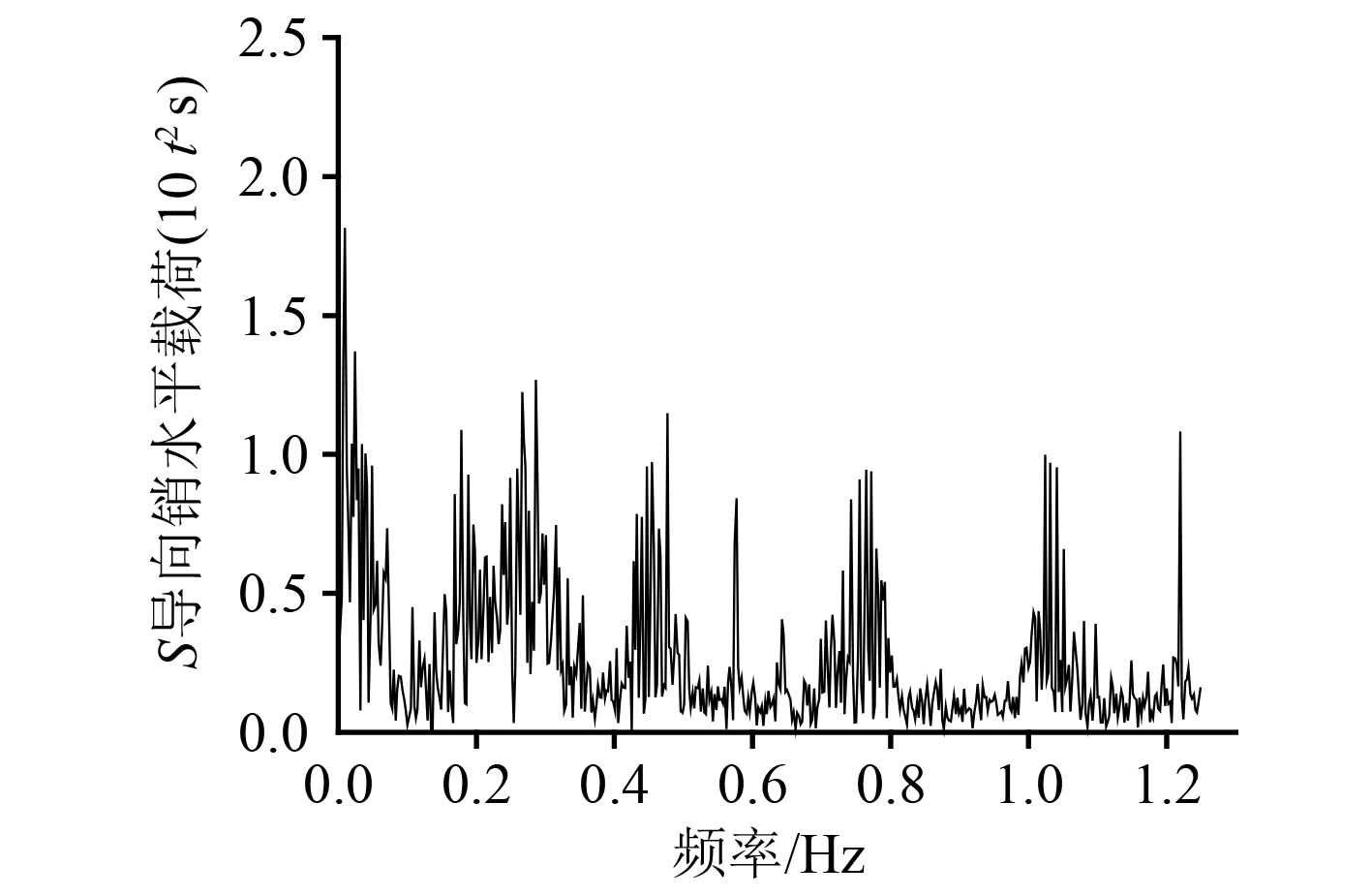

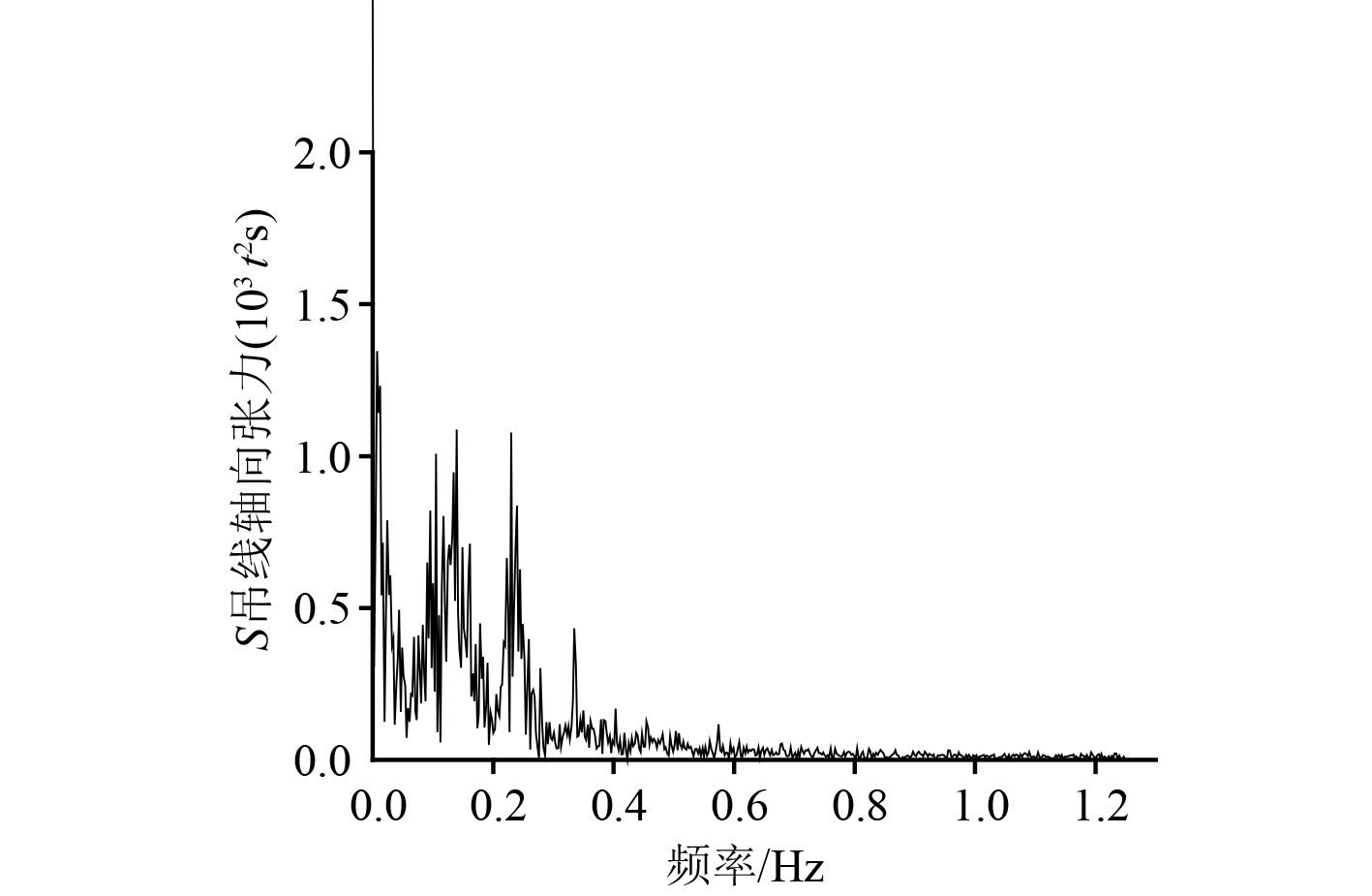

为了进一步研究不同位置载荷的频率特性,对支墩、导向销、吊线载荷进行傅里叶变换,如图8~图10所示。以上结果显示了支墩、导向销、吊线载荷的不同特点,其中当组块与平台完成合拢后,支墩的动态载荷仅由Spar平台垂荡运动所引起,频率成分较为简单,即波频与低频结合;导向销由于其水平载荷由船体和组块相对运动所引起,因此其频率成分更加复杂,波频与低频成份同时存在;而对于吊线动态轴向张力而言,在组块与船体接触之前主要由浮吊的垂荡与纵摇运动所引起,以低频为主。

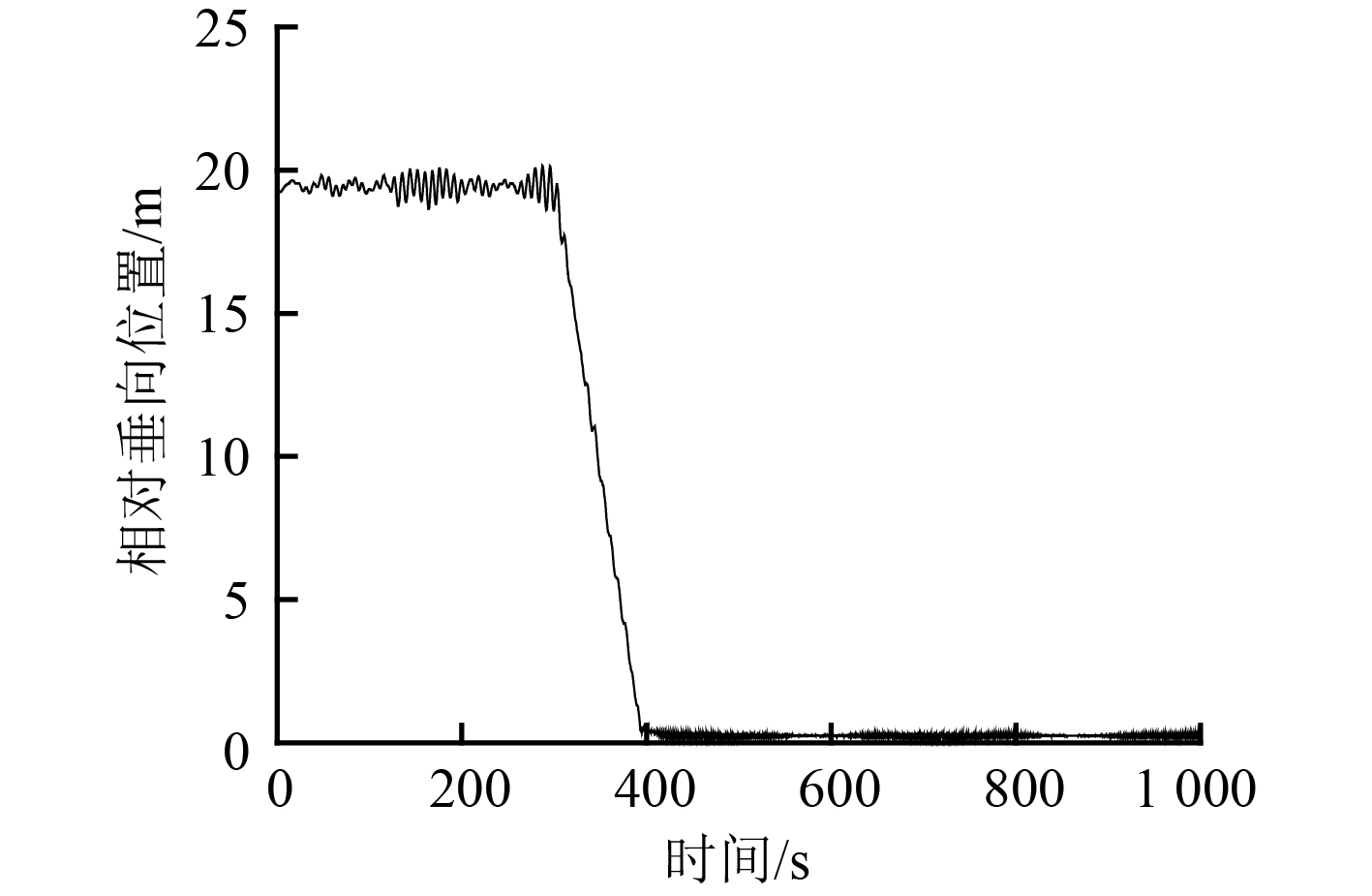

选取其中一个支墩和对应的支点,输出其垂向相对位置时间历程与频谱如图11所示。图11显示,当吊装作业开始时2点之间垂向相对距离约为18 m,当吊装作业完成后2点之间垂向相对距离已接近于0。

|

图 8 支墩垂向载荷频谱 Fig. 8 Spectrum of vertical load for support |

|

图 9 导向销水平向载荷频谱 Fig. 9 Spectrum of horizontal load for guide pipe |

|

图 10 吊机吊线轴向张力频谱 Fig. 10 Spectrum of axial tension in boom |

|

图 11 支墩与对应支点相对垂向位置时间历程 Fig. 11 Time history of relative vertical position between support and corresponding touch point |

以上计算分析表明,在初始的环境与设计基础条件下,货物吊线、吊机吊线、支墩及导向销的最大载荷均满足设计要求,其中吊线最大轴向载荷已达到其自身破断载荷的87%;支墩动态载荷约为其静态载荷的30%,导向销载荷的安全裕度较大,仅达到其许用载荷的17%。

3 敏感性分析为了了解不同因素对系统整体响应的影响,现对吊机吊线释放速度、有义波高和谱峰周期进行敏感性分析。表1为不同工况列表,表2为对应的计算结果。

|

|

表 1 敏感性分析对应工况列表 Tab.1 Load conditions list for sensitivity study |

|

|

表 2 不同工况计算结果表 Tab.2 List of calculation results for different load conditions |

表2的计算结果表明:

1)在给定环境载荷条件下,导向销水平载荷受组块下放速度变化的影响很小,而支墩垂向载荷、吊线轴向载荷等均随组块下放速度的提升而增加,但增幅并不明显;

2)在给定组块下放速度条件下,有义波高的提高将导致导向销水平载荷的增加,但对吊线轴向载荷、支墩垂向载荷影响较小;随着谱峰周期的提高,支墩垂向载荷和导向销水平载荷均会快速上涨,当谱峰周期达到8 s时,支墩所受到的瞬间垂向载荷最大值将首先超过其自身承载能力。

4 结 语本文以Spar平台组块吊装作为研究对象,建立了Spar平台船体、浮吊船体、组块及其之间的连接系统耦合分析模型,并通过时域模拟方法对安装过程进行了安全校核与分析,开展了相关敏感性分析,得到结论如下:

1)在给定组块下放速度与环境条件下,吊线、支墩、导向销最大载荷均满足强度要求,其中导向销强度安全裕度较大,而吊机吊线轴向载荷、支墩垂向载荷均接近其自身承载能力的80%。

2)当组块下放速度在0.1~0.4 m/s范围内变化时,导向销水平载荷、支墩垂向载荷、吊线轴向载荷等受组块下放速度变化的影响较小。

3)有义波高的提高将导致导向销水平载荷的增加,但对吊线轴向载荷、支墩垂向载荷影响较小;谱峰周期对支墩垂向载荷和导向销水平载荷影响较大,特别是对支墩垂向载荷,当谱峰周期达到8 s时,支墩所受到的瞬间垂向载荷最大值首先超过其自身承载能力。

| [1] | 刘培林, 赵君龙, 孙丽萍. 深水平台上层模块海上吊装多浮体响应分析[J]. 中国造船, 2011, 52(1): 157–164. |

| [2] | 付殿福, 韩频, 孙钦. 大型组块海上整体吊装方案优选研究[J]. 船海工程, 2015, 52(1): 162–165. http://doi.wanfangdata.com.cn/10.3963/j.issn.1671-7953.2015.01.041 |

| [3] | 徐永超, 夏利娟. 半潜驳改装海上风机吊装船结构强度评估[J]. 舰船科学技术, 2014, 36(5): 11–14. |

| [4] | 王利金, 张宗峰. 海洋平台上部组块海上吊装优化分析[J]. 中国造船, 2009, 50(S): 397–402. http://www.doc88.com/p-743553622861.html |

| [5] | 李永刚, 张铮. 大型火炬海上整体吊装[J]. 工程技术, 2015, 47: 233–234. http://epub.cqvip.com/articledetail.aspx?id=1000000043113 |

| [6] | 王宁, 徐田甜. 西江23-1油田平台模块海上吊装优化设计[J]. 石油矿场机械, 2007, 36(8): 26–29. |

2018, Vol. 40

2018, Vol. 40