随着新一轮科技和产业革命的兴起,智能制造成为21世纪先进制造业的重要发展方向,世界工业强国均将智能制造纳入国家制造业发展战略,在全球范围内掀起智能制造发展浪潮。以大型军工企业为龙头,国外国防工业在此次浪潮中扮演重要角色,积极布局以数字化为基础的增材制造、工业机器人、增强现实、基础保障等技术的研发应用,并取得实效,对智能制造技术发展起到显著带动作用。

1 工业强国加强顶层规划,引发智能制造发展浪潮智能制造的本质,是一种将信息技术与先进制造技术深度融合,并贯穿设计、生产、管理等制造活动环节,具有自感知、自学习、自决策、自执行和自适应等功能的高度柔性生产方式,是从独立设备的机器智能转变到制造全过程的系统智能,具有状态感知、实时分析、自主决策、精准执行和学习提升等5个典型特征。

当前,在全球劳务成本不断上涨、制造要求日渐提高的背景下,智能制造技术优势凸显,有望重塑全球制造业格局,因此各工业强国纷纷加紧布局、积极推进智能制造战略实施。

1.1 美国通过国家制造创新网络,布局智能制造发展为实现制造业整体复兴,重塑高端制造业,美国自2011年起,连续发布了《确保美国先进制造的领先地位》、《国家先进制造战略规划》、《赢得本国先进制造竞争优势》等多项战略性文件,均将智能制造作为其中的重要内容,认为智能制造技术是在21世纪保持制造技术地位领先的基石。

美国在推进智能制造、抢占全球制造业竞争优势的进程中,于2012年实施“国家制造创新网络”计划[1],政府联合全国工业界、学术界优势资源,组建制造创新机构,打造辐射全美的技术研发成果转化协同创新体系,以此加速技术研发和成果转化,推动整个国家的制造创新进程。这些创新机构吸引了政府相关机构、工业界、学术界的广泛参与,其中以智能制造关键技术为研发推广主攻方向的机构有:

“增材制造”创新机构(后更名为“美国制造”,NAMII),目标是通过技术协同创新,加速增材制造能力的发展,将更高生产率和合格率的增材制造工艺广泛应用于军民用产品中。重点围绕设计、材料、工艺、价值链、增材制造基因组5大领域开展研究。

“数字化制造与设计”创新机构(DMDII),目标是开发和验证数字化制造技术并在关键制造领域进行推广应用。重点涉及先进制造企业、智能机器、先进分析与赛博物理系统安全4大技术领域。

“先进机器人制造”创新机构(ARM),目标是协同多方力量,利用智能、协同机器人领域技术优势,重点发展协作机器人、机器人控制、灵巧操作、自主导航与机动、自主感知、测试验证和确认6大技术领域的开发及应用研究。

“智能制造”创新机构(SMII),旨在创建一个网络数据驱动的流程平台,从实时能源管理、能源生产率、过程能源效率等方面降低制造成本。重点技术领域包括:物联网、先进传感器、实时数据分析与控制、先进建模与仿真等。

上述4个创新机构组建过程中,除“智能制造”创新机构由能源部牵头外,其余均由美国国防部牵头。同时波音、洛·马、通用电气、罗·罗等军工企业作为创始成员和高级会员,全程参与机构管理、战略投资制定、项目招标和评审过程,并主持或参与部分竞争性项目研究。这些由国防工业主导的智能制造创新机构既服务武器装备建设需求,又引领全国智能制造发展,国防工业成为美国国家智能制造发展的主导。

1.2 德国大力推动“工业4.0”战略制造业是德国在世界上最具竞争力的行业之一,德国目前在全球制造装备领域居于引领的地位。为在新一轮工业革命中保持全球制造业竞争中的优势地位,德国工程院、弗劳恩霍夫协会、西门子公司等学术界和工业界组织于2011年联合提出“工业4.0”概念,并将其上升为国家战略,旨在通过信息通信技术和赛博物理信息系统等技术,实现制造业的智能化转型,2013年成立了“工业4.0平台”负责战略的具体实施,同年正式发布了《实施“工业4.0”战略建议书》[2],明确了建设一个赛博物理生产系统,研究智能工厂和智能生产两大主题,实现横向、纵向、端对端3项集成的战略目标。2015年发布“工业4.0平台地图”,旨在借助实践案例、具体操作建议和试点,推动德国企业早日进入工业4.0时代。

目前德国已经启动了信息物理生产系统、信息通信技术2020、工业4.0自动化等数十个研究项目。并根据 “工业4.0平台地图”,在德国各地形成200多个工业4.0应用实例和试点。

1.3 日本实施“机器人新战略”日本作为“机器人大国”,机器人产值和使用率均居世界第一,面对德国工业4.0、美国工业互联网带来的挑战,结合本国制造硬件及嵌入式软件技术方面优势及产业特点,日本政府将机器人发展作为向智能制造迈进的主要抓手。

2015年1月,日本政府发布《机器人新战略》[3],旨在将机器人技术与信息技术、大数据、物联网、人工智能技术等深度融合,使日本引领世界机器人的产业发展。在此战略框架下,成立官产学一体化的“机器人革命倡议协会”,并吸纳各级会员近500个。协会还成立“物联网升级制造模式工作组”跟踪全球制造业发展趋势,希望通过政府与工业企业的通力合作,实现物联网技术对日本制造业的变革。

2017年7月,为推进无线通信等物联网技术在制造工厂中的应用,协会中欧姆龙公司、电气(NEC)公司、富士通公司等成员组成“柔性工厂合作伙伴联盟”[4],旨在促进无线通信协调控制技术的标准化,实现各种无线通信系统的协调控制、稳定通信。

2 国防工业顺应智能制造发展浪潮,取得显著成效武器装备系统复杂、性能要求苛刻,对制造质量要求极高,同时承研单位众多、地域分布广泛,且具有多品种、变批量、个性化的生产特征。智能制造高度契合国防工业需求,是军工企业实现跨厂所、跨地域协同合作,提高武器装备研制生产质量和快速柔性研制能力的有效途径。因此在全球智能制造发展浪潮下,国外大型军工企业积极响应,在数字化、增材制造、机器人、增强现实,以及基础保障等关键技术领域不断取得突破,智能工厂建设成效显著。

2.1 以数字化技术深入应用牵引智能制造的实施数字化的深入应用是智能制造的基本条件。随着制造企业研发生产过程数字化、自动化、智能化水平逐步提高,及大数据、物联网、云计算等新一代信息技术的快速普及和应用,制造数据来源和数量剧增,数字孪生、数字线等新的数字化技术概念被提出并快速发展。

数字孪生[5]于2011年由美国空军研究实验室提出,目的是解决未来复杂服役环境下的飞行器维护及寿命预测问题,计划在2025年交付一个新型号空间飞行器的同时,提供与该物理产品对应的数字模型即数字孪生体。伴随着数字孪生体的提出,美国空军研究实验室和NASA也同时提出了“数字线”的概念,旨在通过“数字线”连接数字化数据与实体设备,实现对制造网络实时可见、分析及优化。

美国F-35战斗机的设计生产通过采用数字孪生和数字线技术实现了前所未有的工程设计与制造的连接。设计阶段产生的3D精确实体模型可以用于加工模拟、数控编程、坐标测量机检测、模具/工装的设计与制造等。另外,所采用3D模型也是单一数据源,通过统一的数据,不仅实现了产品设计与制造的无缝连接、降低现场出现工程变更的次数、提高研制效率、高效组织与集成管理数据,也实现了上下游企业的协同仿真分析,从而提高效率、减少返工。

2.2 增材制造装备成为大型军工企业重要生产设施增材制造作为一种革命性的“数字化制造”技术,能够根据产品模型,在计算机控制下通过材料逐层添加堆积而对零件快速成形,并可成形传统铸造、锻造等方法无法实现的新颖材料和复杂结构,大幅减少制造周期和材料浪费。根据2012年最新版美国材料与试验协会(ASTM)增材制造技术子委员会F42制定的标准,将增材制造技术中的多种加工工艺划分为粉末床融合、直接能量沉积、材料喷射、粘结剂喷射、材料挤制、光聚合和层片叠加7类。

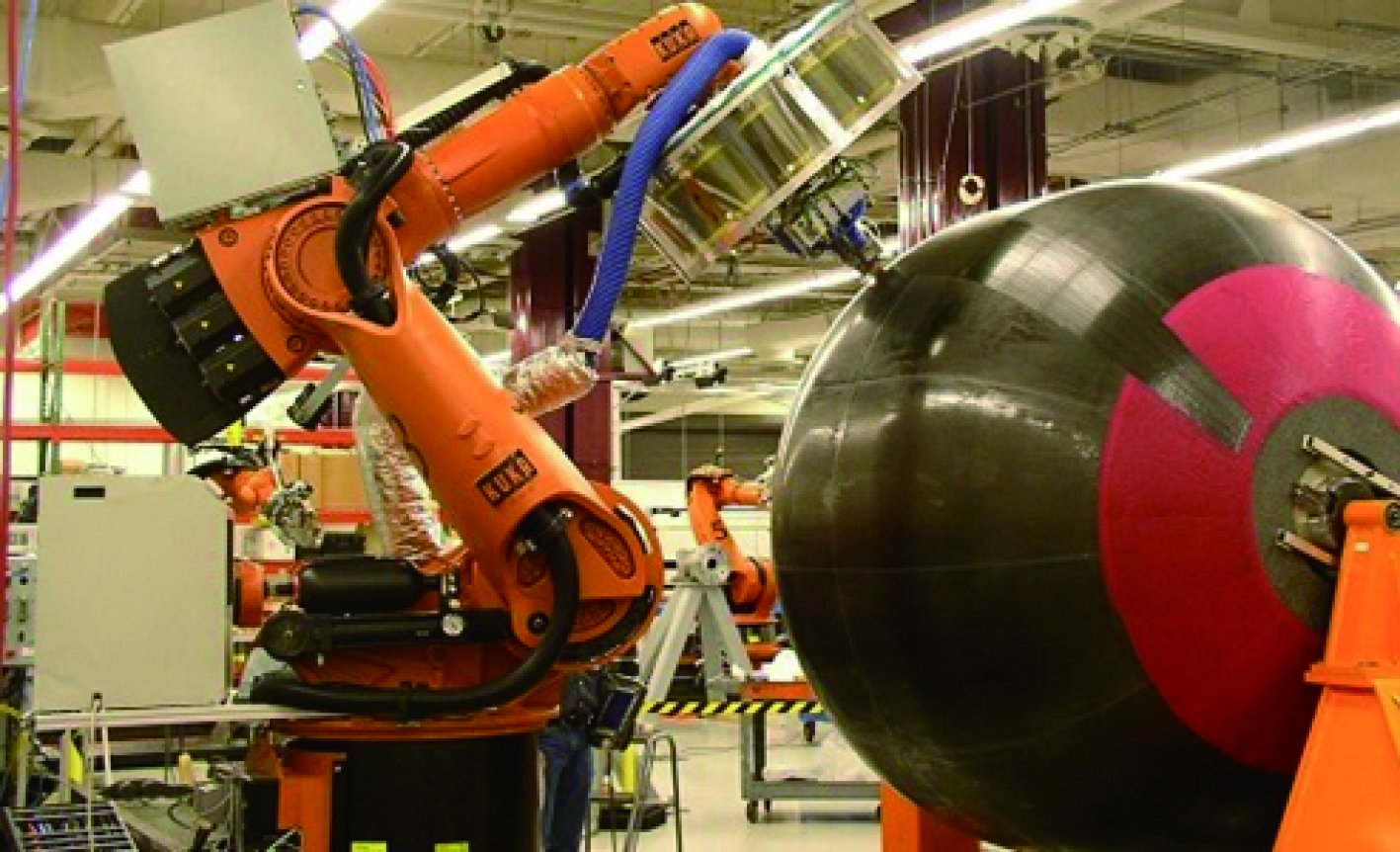

增材制造技术已经成为军工企业向智能制造迈进的重要使能技术。近年来,洛·马、空客、通用电气等军工企业均在产品研制生产中部署增材制造设备,将其作为企业智能化转型升级的重要技术途径之一。洛马公司将增材制造作为其正实施的“数字织锦”制造方案的关键技术之一[6],大力发展增材制造技术在产品生产中的应用,目前旗下工厂中所使用的增材制造设备已经超过100台,拥有5个增材制造创新中心,还研发了世界上首台“多机器人增材减材混合设备”(见图1)。空客公司不仅在多个在役产品上应用增材制造技术,而且还积极探索增材制造技术在飞机制造领域的未来应用,正在建造增材制造车间,以便能够在24 h内制造出所需的定制零件。

|

图 1 多机器人增材减材混合设备 Fig. 1 The Multi-Robotic machine performing additive and subtractive machining simultaneously |

随着机器人技术水平的不断提升,为满足武器装备高效研制生产需求,工业机器人在国防制造领域的应用范围已经从武器装备焊接、表面喷涂等传统优势领域向装配、复合材料成型与检测、增材制造、弹药制造等领域迅速扩展,并显著提升这些领域的智能化水平:

1)工业机器人应用于舰船、导弹等武器装备的自动化装配,与工人协同作业,提升装配精度与装配效率。日本在20世纪70年代就提出“无人化船厂”概念,并积极推进智能化舰船建造设备在船厂的应用,先后开发了数控切割机器人、装配焊接机器人、线加热机器人等智能化制造装备,并开始涂装机器人的研制[7]。2016年,美国雷声公司采用发那科六轴自动装配机器人系统,实现了导弹导引头自动化装配,提高生产效率。

2)工业机器人在复合材料构件成型过程在线检测的应用,显著提升复合材料构件铺放效率和质量。2015年,轨道ATK公司研发出自动化复合材料结构检测系统[8](见图2),可对通过自动铺带技术加工的平面或复杂曲面飞机零件结构进行在线检测,缺陷检出率超过99.7%,可满足实际生产要求。

|

图 2 自动化复合材料结构检测系统 Fig. 2 Automated composite structure inspection system |

3)工业机器人与增材制造集成研究活跃,开始用于飞机、航天器、卫星等结构件的制造。2016年,美国Arevo Labs公司建成世界上首台机器人增材制造装备,能够快速制造支架、支撑结构、无人机机身和机翼等飞机复合材料零部件。

另外,工业机器人已经用于弹药制造等危险研制生产任务,实现机器换人,提高安全性。英国BAE系统公司将工业机器人用于105 mm和155 mm口径炮弹的生产,实现了加工过程自动化,无需人员介入,提高了生产能力和产品质量的同时,工人生命安全得以保障。

2.4 增强现实向研制生产全过程扩展增强现实技术将数字信息、三维虚拟模型精确地叠加到真实场景中,使虚拟对象与真实场景融为一体,在装备研制生产领域具有广阔应用前景。

在武器装备研制过程中,再精确的图纸也会限制设计理念的准确表达,借助增强现实技术,可以将虚拟设计快速、逼真地融合于现实场景中,在研制阶段就能直观的感受最终产品,并有效降低研制成本,为产品研制提供全新的科学辅助手段。美国海军LPD-17项目应用了达索子公司DELMIA公司的虚拟现实软件,对生产过程进行仿真,使得船体开工建造之前已完成了80%的设计;而用传统设计方法,船体开工建造之前只能完成20%~30%的设计[9],从而减少反复修改的成本、风险及时间。

在武器装备生产阶段,采用增强现实技术将装配检验工作流程以3D影像信息的形式直观地显示,并可在设备或工件上附加各类参数信息,大幅提升装配检验效率。空客公司将自行研发的智能增强现实工具(SART,图3)用于A400M等飞机生产线中[10],辅助进行超过6万个管线定位及托架的安装质量管理。通过利用SART智能增强现实工具,可将飞机装配检验时间由21天减至3天,漏检率降低40%。

|

图 3 空客公司SART系统应用界面 Fig. 3 The user interface of SART system in Airbus |

标准体系、工业物联网、工业软件以及信息安全等基础保障技术是实现产品智能制造的核心与前提,是确保产品研制过程以及智能制造装备和系统安全可靠的重要支撑。国外国防工业企业也在积极研究基础保障技术,保障智能制造稳步推进。

在标准体系建设方面,美国通用电气公司、IBM等5家公司组建的工业互联网联盟制订了“美国工业互联网标准框架”[11],其功能架构确定了商业、运营、信息、应用和控制5大功能领域,以及系统安全、信息安全、弹性、互操作性、连接性、数据管理、高级数据分析、智能控制、动态组合9大系统特性,并在功能架构基础上,进一步确定了由边缘层、平台层和企业层组成的系统架构,以及各层包含的软硬件系统和网络。

在工业物联网、工业软件方面,通用电气公司作为军工企业智能制造发展的领跑者,通过整合IT资源推出了工业物联网平台—Predix。Predix的实质是一种位于云端的工业设备操作系统,可以承载各种工业软件。通用电气公司已经通过该平台开发了包括“卓越制造”软件解决方案在内的近40款工业物联网应用程序。“卓越制造”软件解决方案[12]将设计、制造、供应链、配送、维修服务等各个环节连接到一个可扩展的智能系统中,对工厂生产业务流程进行实时分析、调整和优化,预计可使突发停工期缩短10%~20%,库存降低20%,不同产品转产效率提升20%。

在信息安全方面,波音、洛·马、通用电气公司等大型企业都非常重视数字化信息安全技术,通过自主研发、合作研发以及收购并购等多种途径针对数字化软件、硬件、及数据的安全开展相关研究,提升赛博安全能力。例如,洛·马公司于2014年收购了工业自动化安全公司Industrial Defender,通用电气公司于2014年收购了工业网络安全公司Worldtech,而波音、雷声、泰利斯等国际军工巨头也都成立了网络安全业务部门,大大加强了制造业企业自身的信息安全保障能力。

2.6 智能工厂建设成效显著近两年,通用电气、雷声、纽波特纽斯等大型军工企业分别开展数字化制造能力提升、现有工厂局部智能化改造、全新智能工厂建设等,代表了目前智能工厂的不同建设阶段和水平。

纽波特纽斯船厂计划基于核潜艇数字化建造经验以及三维扫描和设计技术方面的研究成果,在第3艘“福特”级航母CVN-80的建造中使用全三维模型,将船厂所有活动数据信息集中到中央计算机系统,创建集成数字化造船环境,工作人员按需提取或添加数据,实现无纸化造船,为建设智能船厂奠定基础[13]。目前船厂正在CVN-79上开展试点建设,已构建1 000多个数字化工作包,投放150个平板电脑作为移动终端、并使用激光扫描仪辅助创建三位数字化模型。预计通过实现并运行三维产品模型环境,将使CVN-80的建造成本至少降低15%。

雷声公司利用现有工厂软硬件技术基础,进行局部数字化智能化改造,布局虚拟现实、制造执行系统、机器人、增材制造等新兴技术领域的实际应用[14],分别开展以下工作并已取得成效:1)建立沉浸式设计中心使设计、制造、测试等相关人员协同工作,验证、测试和优化产品设计和制造工艺,实现产品设计制造无缝集成;2)将现有的企业资源计划(ERP)软件与集成制造创新与智能(MII)软件集成,采集反馈所有生产相关数据,自动调整生产计划,并对操作人员进行全天候指导,有效提升产品质量;3)在各个工厂都部署多种类型的搬运机器人,并开发精密自动化装配机器人,显著提高安全性的同时,高质、高效完成搬运和装配工作;4)在整个产品开发周期内都采用了增材制造技术,并开发增材制造技术在新领域的应用,缩短研制周期。

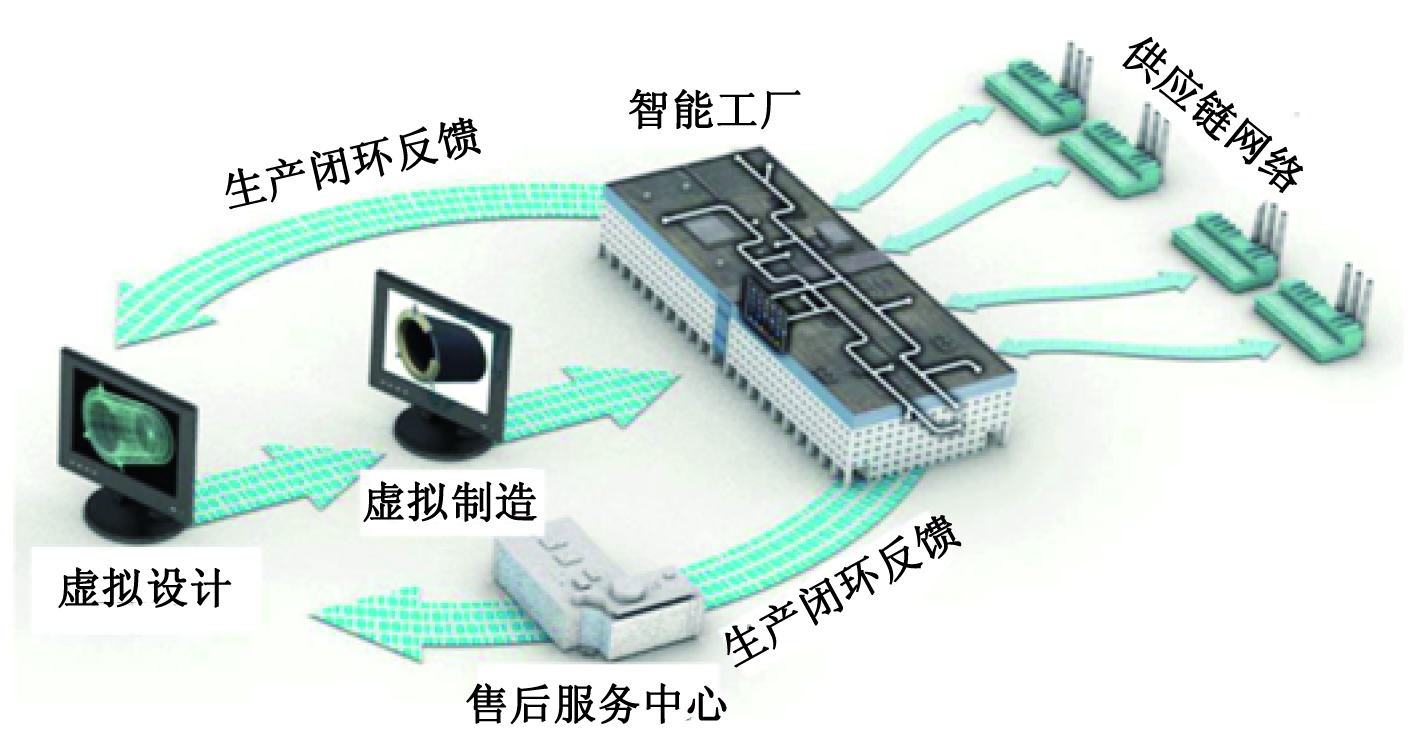

通用电气提出 “卓越工厂”建设模式[15](见图4),其核心思想是实现全价值链的数字化和智能化,主要包括虚拟设计制造、先进制造技术、智能机床、柔性工厂、可重构供应链5大技术支柱,并推出相应的软件整体解决方案。目前已建成多家智能工厂,这些按照“卓越工厂”模式建设的智能工厂可根据不同地区需求,在同一厂房内,用相同生产线制造航空发动机、燃气轮机、风力发电机等不同类型产品,实现产品多品种、变批量、跨地域、高效、敏捷生产制造,大幅优化制造资源配置,提升制造系统效率。

|

图 4 通用电气公司智能工厂建设模式示意图 Fig. 4 Intelligent factory model in GE |

各工业强国根据自身特点制定适合本国的发展战略,在政府的主导下促成学术界和业界的广泛合作,推进智能制造技术的深入发展。国外国防工业为满足自身需求,大力发展以数字化为基础的增材制造、工业机器人、增强现实、基础保障等技术,带动智能制造技术逐步向贯穿制造企业设计、生产、管理、服务各个环节的全价值链扩展。智能制造技术在国防工业的应用不断深入,有助于提升武器装备研制生产的快速响应能力,有助于促进国防工业的提质增效和转型升级,有助于推动军民融合发展和区域经济发展,有助于引领国家智能制造发展和制造业技术进步。

| [1] | [EB/OL].https://www.manufacturingusa.com/. |

| [2] | 工业和信息化部国际经济技术合作中心. 保障德国制造业的未来——关于实施工业4.0战略的建议. |

| [3] | New Robot Strategy.[EB/OL]. http://www.meti.go.jp/english/press/2015/pdf/0123_01b.pdf. |

| [4] | Formation of Flexible Factory Partner Alliance to Accelerate Use of IoT in Factories.[EB/OL]. http://www.ffp-a.org/news/index.html#20170726. |

| [5] | 庄存波, 刘俭华, 熊辉, 等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统, 2017, 23 (4). |

| [6] | Lockheed Martin digitalizes production with 3D printing and virtual pathfinding.[EB/OL]. http://www.3ders.org. 2013, 10.15. |

| [7] | 邸立强, 杨剑征, 赵川. 国外数字化造船技术发展趋势研究[J]. 舰船科学技术, 2015 (7). |

| [8] | NCDMM, Ingersoll Machine Tools, and Orbital ATK Successfully Complete DMS&T Project.[EB/OL]. http://www.ncdmm.org/stories/news/ncdmm-ingersoll-machine-tools-orbital-atk-successfully-complete-dmst-project/, 2015, 10, 05. |

| [9] | HARVEY S. LPD17 Total OwnershipCost ProgramTOC/CAIVWorkshop99-2[R]. LPDteam, 1999. |

| [10] | SERVAN J, FEMANDO M, JOSE R. Using augmented reality in AIRBUS A400M shop floor assembly work instructions. AIP conference proceedings. 2011, 09. |

| [11] | Industrial Internet Reference Architecture. http://www.iiconsortium.org/iira.htm. |

| [12] | https://www.ge.com/digital/brilliant-manufacturing. |

| [13] | Megan Eckstein. Newport News Creating ‘Smart Shipyard’ That Would Streamline Design Through Production[EB/OL].https://news.usni.org/2016/05/23/newport-news-smart-shipyard. |

| [14] | [EB/OL].http://www.raytheon.com/news/technology_today/2015_i1/. |

| [15] | GE launches brilliant manufacturing suite to help manufacturers increase production efficiency, execution and optimization through advanced analytics.[EB/OL]. www.ge.com. 2015, 09.29. |

2018, Vol. 40

2018, Vol. 40