众所周知,船舶主机热力系统组成复杂,设备众多,系统之间相互联系,热量交换巨大。许多学者对船舶某一热力系统的研究比较透彻,包括冷却水热力系统、润滑系统、蒸汽动力系统等[1 – 3]。然而,单纯对船舶某一系统及单一设备的分析已不能满足人们对热量的需求。通常通过监视与测量设备可以得到一些关键设备的温度及压力等关键参数,但很少能够全面的掌握热力系统热量及介质流量分布走向的量的情况。

在船舶能量整体利用情况的研究方面,国外学者对船舶运输行业进行能源评估,提出㶲分析和能量相结合的方法,从交通运输角度看待能源的利用情况,为能量利用状态提供一个大体的评价指标[4]。进一步分析锅炉的蒸汽系统,通过应用数值软件进行分析,研究环境温度变化和烟气流动对产生蒸汽温度的影响[5]。研究增加涡轮发动机的热力系统,通过建立的数学模型分析系统的热效率,结果表明可以提高发动机的性能[6]。

随着热管理的提出[7–8],船舶机舱热管理技术的发展,对机舱热量分布要求更加准确。因而构建船舶主机热力系统的模型,对主机热力系统的热力特性进行仿真计算有着重要的研究意义。本文将主机热力系统简化为4个子系统、多种热交换仪器、连接管道网络和其他辅助器械,这些系统之间能够完成能量转换和热量传递,存在着传热传质和机械连接等方面的联系。分析热力系统能量的消耗及流向,建立热力系统的数学模型,采用计算机仿真研究热力系统的参数特性。通过分析热力系统的子系统及主要设备的工作过程和子系统之间的耦合关系,对各环节简化和假设建立热力系统的数学模型,并根据数学模型用Simulink编写系统仿真程序,对该系统进行静态和动态仿真。仿真过程中,输入边界条件和原始参数对系统进行调试分析,依次从模块的调试到子系统的调试,最后完成对整个系统的调试。

1 热力系统网络组成图1为主机热力系统示意图,其中简化了系统中的阀门及附属检测与测量设备。由主机进排气系统、冷却水系统、滑油系统和燃油系统4个子系统组成,其中冷却水系统又分为高温淡水系统、低温淡水系统和海水系统。主机的热力系统虽然分成4个系统,但它们都不独立存在,相互之间存在着耦合关系,4个系统相互交叉交融。

|

图 1 主机热力系统示意图 Fig. 1 Schematic diagram of main machine thermal system |

冷却水系统为热量交换的核心,与其他系统相关联的地方有以下几点:

1)冷却水系统与机体的耦合,通过冷却气缸套带走主机机体部分的热量;

2)冷却水系统与进排气系统的耦合,通过空冷器冷却增压空气,携带热量;

3)冷却水系统与润滑系统的耦合,通过滑油冷却器冷却滑油,热量也转移到冷却水中;

4)冷却水系统与燃油系统的耦合,通过冷却系统燃油冷却器的海水冷却燃油,对燃油降温,带走相应的热量。

冷却水系统比较复杂,内部高低温淡水系统与海水系统存在耦合关系。

高低温淡水系统是相对独立的系统,然而它们不但有热量的交换,还存在着物质的交换,高低温淡水在一定程度上可以相互转换,通过恒温阀的设定值来实现这个转化。在缸套水小循环中,当缸套出口水温较高,一部分的高温经过恒温阀,进入大循环中而转换为低温淡水系统的一部分。另一方面,低温水系统通过恒温阀进入高温淡水系统,转换为高温水冷却缸套。

高低温水系统所携带的热量最终都会通过中央冷却器与海水系统进行热量交换,由海水系统将淡水系统的热量带走。

滑油系统和燃油系统从主机机体中带走热量,携带热量的值与主机的功率成正相关的关系,其最终的热量通过冷却水系统带走。

2 数学模型 2.1 离心泵的数学模型冷却水系统一般用离心水泵做为泵送冷却水的动力来源,离心水泵的额定出口扬程和流量的关系为:

| ${{H}} = K{n^2}{D^2}\text{。}$ | (1) |

式中:系数

燃油供给泵卧式双螺杆泵,从日用油柜吸入燃油并加压后经过燃油滤器供到高压油泵。螺杆泵的理论质量流量数学模型:

| ${{{Q}}_{\rm{t}}} = 60Atn\text{。}$ | (2) |

式中:A为过流面积,即为缸套内腔横截面积与螺杆端面横截面积之差;t为导程,m;n为转速,r/min。

2.3 传热系数冷却器的传热系数采用板式换热器,在热力学系统中,中央冷却器、滑油冷却器及缸套水冷却器为板式换热器。换热器的总传热系数为:

| $K = \frac{1}{{1/{\alpha _h} + {R_h} + \delta /\lambda + {R_l} + 1/{\alpha _l}}}\text{。}$ | (3) |

热阻包括:高温测流体对流换热热阻

通过对气缸燃烧放热的工作进行数值模拟计算求得缸套冷却水带走主机的热负荷,然而计算过程相当复杂,并且需要众多的试验参数,本文就按照经验进行估算。其中修正的经验公式为:

| ${Q_g} = 0.0637z{D^{1.73}}{S^{0.575}}{n^{0.71}}\lambda \left\{ {1 + 1.5\frac{S}{D}} \right\}\text{。}$ | (4) |

其中:z为气缸数;D为气缸直径;S为活塞行程;n为发动机转速;λ为修正系数。

2.5 换热器模型流体经过换热器时的换热量由下式求解:

| ${Q_{HR}} = cM({t_{out}} - {t_{in}})\text{。}$ | (5) |

式中:

粘性流体流过管路中都会有水头损失,主要分为沿程水头损失和局部水头损失。沿程阻力主要来源于管道远距离输送。在船舶流体管系中,系统管道的高程变化非常大,所以在考虑管道沿程损失的同时,还必须考虑流体位能对流动特性的影响。

1)沿程阻力计算模型为:

| ${P_i} - {P_o} = \lambda \cdot \frac{L}{D} \cdot \frac{{\rho {Q^2}}}{{2{A^2}}} - \rho g \cdot ({Z_i} - {Z_o})\text{。}$ | (6) |

式中:Q为流体体积流量;L为直管长度;D为直管直径;A为直管截面积;

2)局部阻力损失模型

管道中有各种阀件、仪器仪表、各种角度的弯头,通过这些器件都会使得流体有一定程度 的压降。

| $\Delta P = K\frac{{\rho {Q^2}}}{{2{A^2}}}\text{,}$ | (7) |

其中,K为局部阻力系数。

3 边界条件的确定 3.1 燃油与转速的关系燃油质量流量与喷油泵单缸循环喷油量有如下关系:

| ${q_f} = \frac{{j{g_c}{n_e}}}{{60{S_c}}}\text{。}$ | (8) |

式中:

本文选用型号为8L460C的瓦锡兰主机。主机额定功率为8 400 kW,燃用轻质柴油,按照热量海域最高海水温度设定为32 ℃,低温淡水入口温度为36 ℃。

4 仿真结果及分析系统各部件的数学模型通过理论分析或实验数据、特性曲线拟合建立。此外,针对上述综合热管理系统,本文对其进行稳态仿真建模时,作如下考虑:

1)本文所涉及的系统各设备数学模型是对整个系统的运行情况进行模拟,对部分参数的控制问题提供一定的指导,而不是针对每个部件的内部情况作深入的研究,故所建立的数学模型主要能反映输入、输出参数之间的关系。

2)吸取模块化建模思想,将系统分块,分别建立数学模型。该系统仿真在Matlab仿真平台上进行,从而组成基于Matlab仿真平台的可视化、可移植、可重复使用的图形仿真模块。将整个系统分成若4个子系统,分别建立各子系统的数学模型,再将各个子系统连接成整个系统。

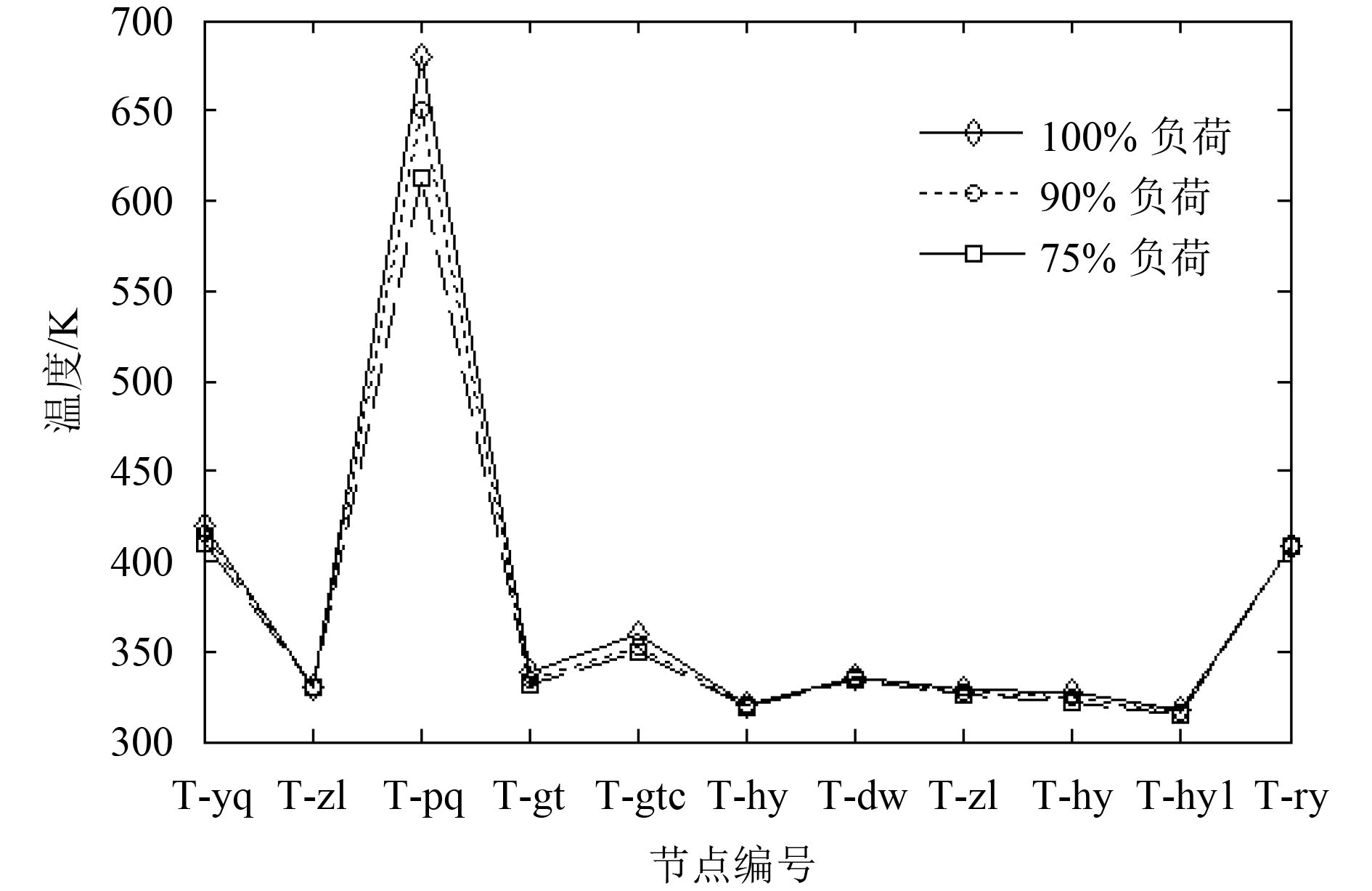

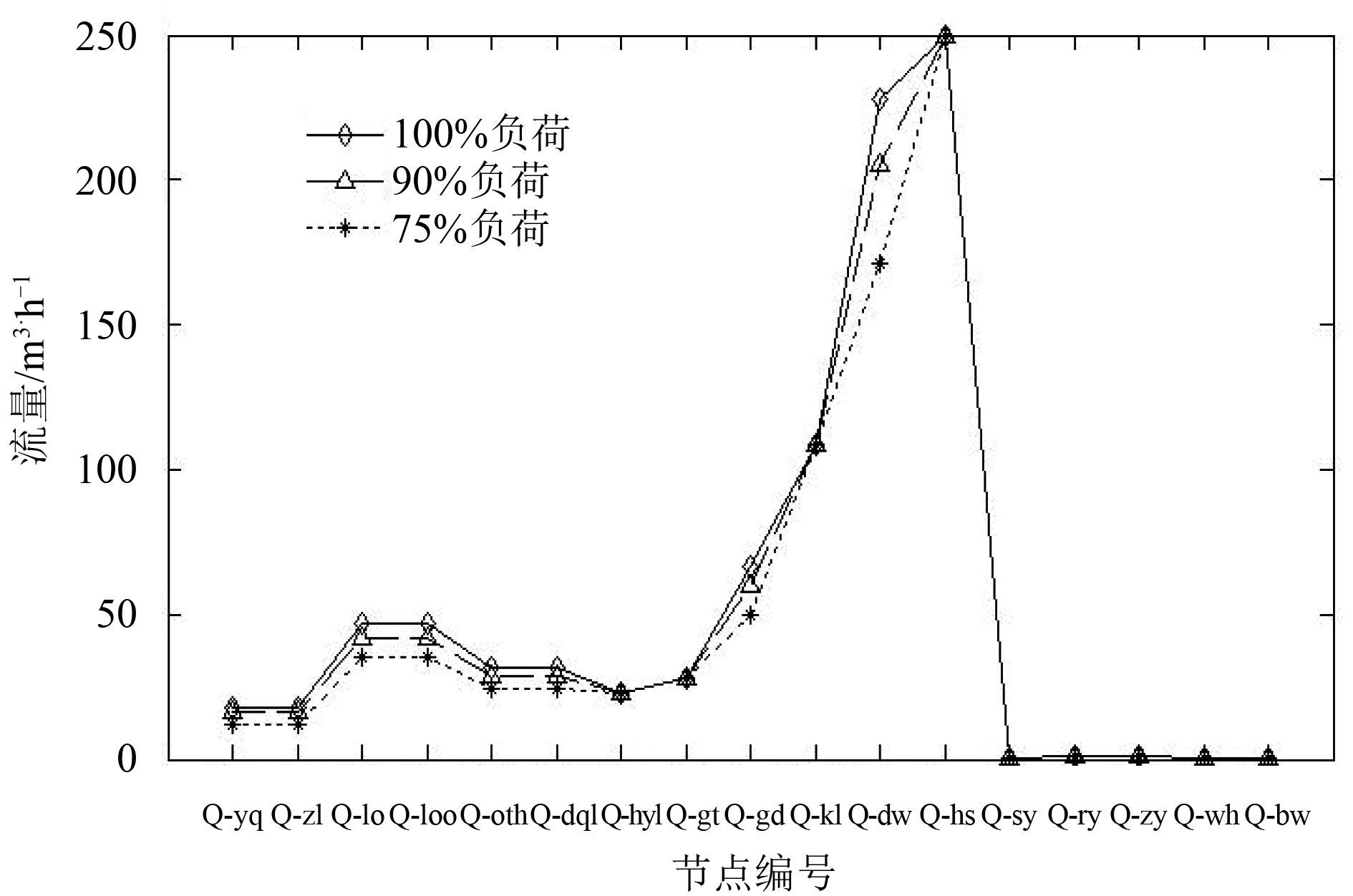

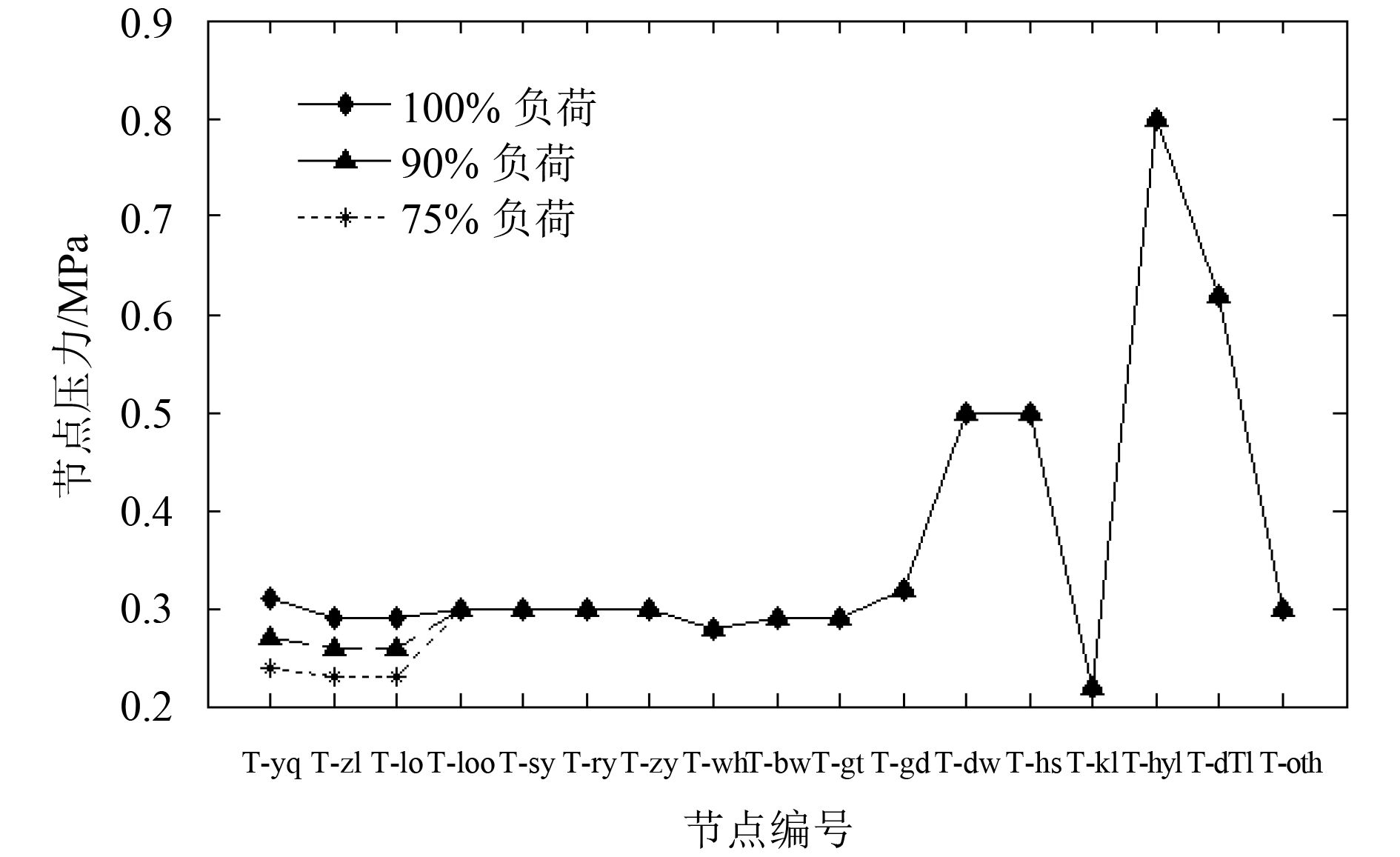

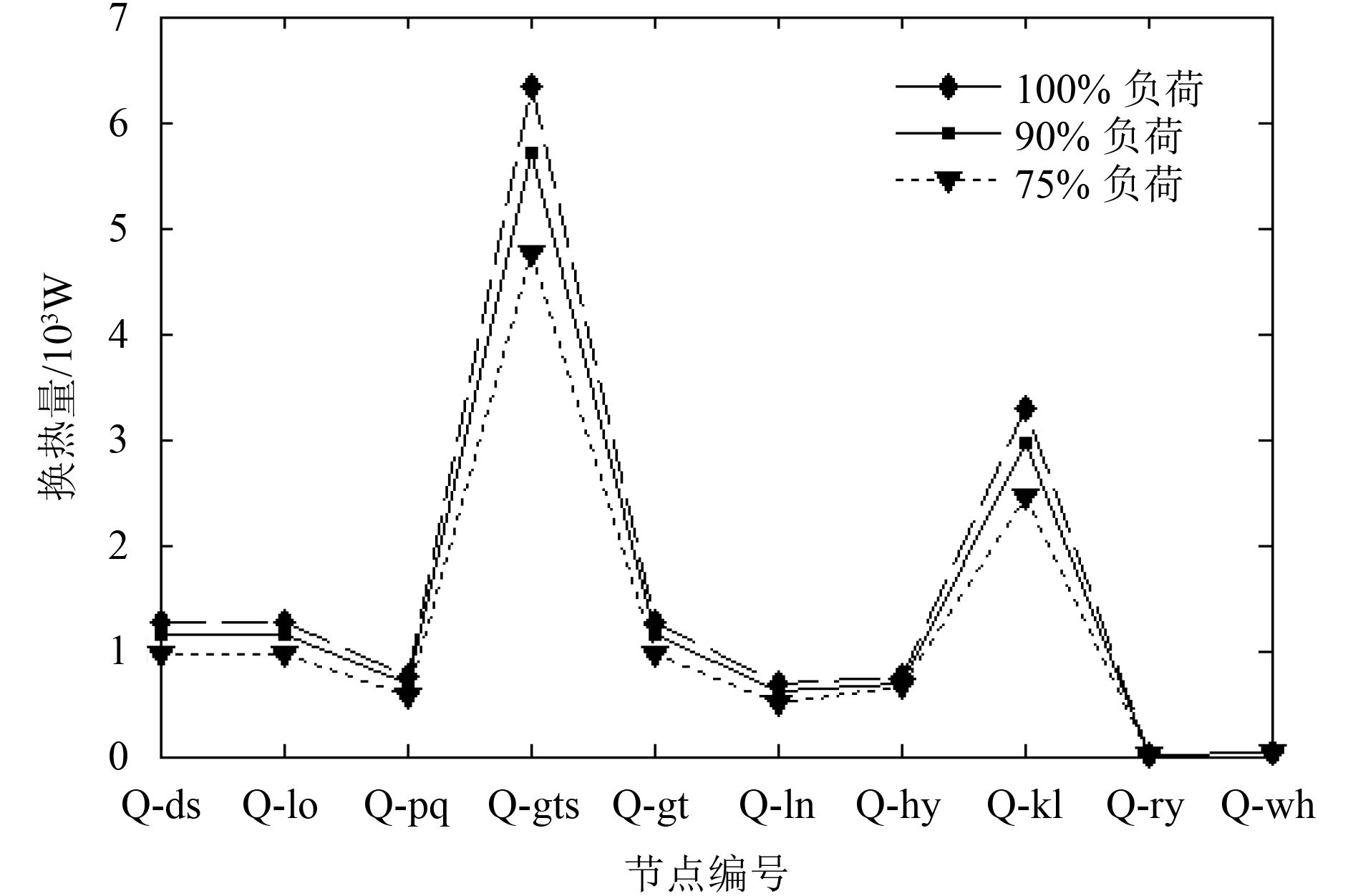

针对所建立的主机热力系统仿真模型,对系统进行稳态分析,把系统初始边界条件输入到系统模型中,并等到输出结果处于一个稳定的状态,下面对主机热力系统分别进行主机负荷为100,90%,75%时的稳态计算。图中节点的编号取图1中各设备的首字母的简称,在此罗列一些重要节点的参数。

|

图 2 节点温度随主机工况负荷变化 Fig. 2 Node temperature changing with the load of main engine |

图2是主机热力系统中各节点的温度随主机负荷取不同值的变化情况。当主机负荷工况减少的时候,各个热交换器的流体节点出口的温度有所降低,但降低程度不大,缸套冷却水的进出口温度都有较为明显的降低,主机排气温度降低的幅度最为明显,这是因为主机功率的降低会直接影响到排气温度,系统中其他各节点间的温度均有不同程度的降低。系统中各子系统在主机功率变化时带走的热量也不一样,但通过流体温度的变化可以调整,进而都会稳定在一个新的平衡状态下。

|

图 3 节点间流量变化 Fig. 3 The flow diagram changing between nodes |

图3是主机热力系统中各节点间的流量随船舶主机负荷工况不同值的变化情况。当船舶主机负荷减少的时候,气缸内燃油燃烧放热量就会减少,从而冷却水带走的热量会相应减少,从而导致经过主机缸套的高温冷却淡水流量减少。同样,在滑油系统中,滑油从气缸内带走的热量在减少,进出主机的滑油的温度会降低,因而通过滑油冷却器的流量也相应减少,按照柴油机推进特性,主机转速会随着功率的降低大幅度降低,因而主机的涡轮增压器中压气机、空冷器的气体流量和燃油喷射量都会相应减少。系统中其他各节点间的流量均有不同程度的降低。

|

图 4 节点间压力变化 Fig. 4 Pressure changing between nodes |

图4是主机热力系统中各节点间的压力随船舶主机负荷工况不同值的变化情况。分析图中曲线的变化趋势可得到:当船舶主机功率减少的时候,柴油机转速降低时,直接受到影响的增压器压气机的排气压力和中冷器后气体压力会有一定程度的降低,系统的其他节点压力几乎没有什么变化。

|

图 5 节点间换热量变化 Fig. 5 The heat exchange changing between nodes |

图5是流体网络中各节点间的换热量随船舶主机负荷工况不同值的变化情况。当船舶主机负荷工况减少的时候,经过各个热交换器的换热量均有一定程度的减少,主机各子系统所带走的热量均有不同程度的降低。

图5很好地展示了在3种稳态工况的结果,能够模拟主机热力系统的在主机稳态工况运行的各热交换器进出口和其他热力设备的重要节点的温度、压力和流量的稳定值,揭示了船舶主机运行状态的稳定参数值。通过稳态仿真出来的各关键节点的特性参数,对船舶的运行管理提供较大的指导意义。通过稳态分析可以得到主机运行各参数值,这可以判定船舶是否在运行的安全稳定的状态,为船舶安全高效可持续的营运提供理论依据和决策指导方向。通过不同工况的节点温度的分析,可以找出主机部件的节能潜力,充分合理的运用主机燃烧放热所发出的热能,提高能量的利用水平。

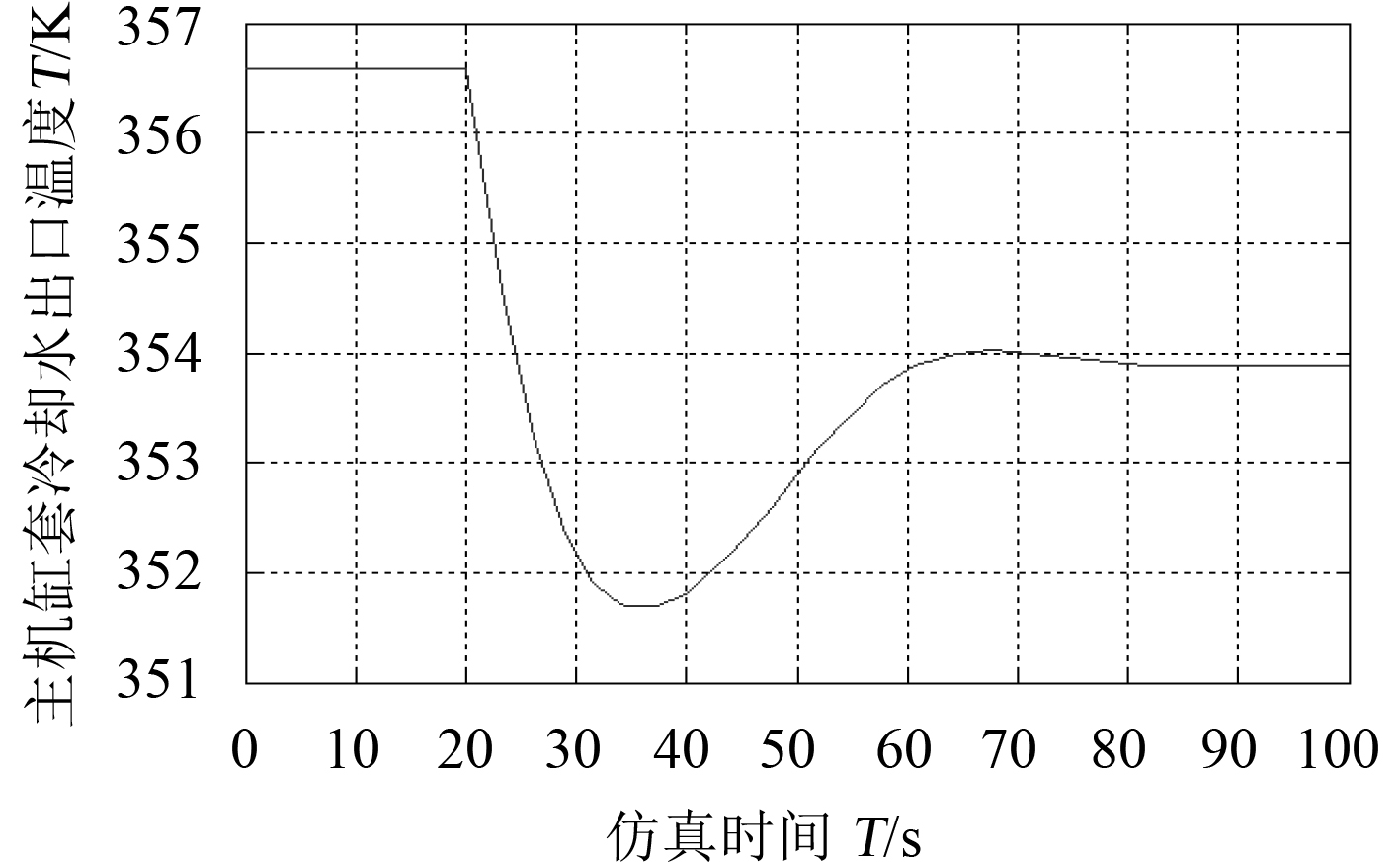

5 动态仿真船舶在海上航行时功率不是稳定不变的,尤其是在大风浪或者在穿越台风区域时,主机的功率因为船体横纵倾斜很大,导致螺旋桨可能在水面来回切换造成主机负荷发生很大的变化。因此,在这种状态下,船舶主机、辅助设备都是经常在变工况下工作的。因此,在这种状况中研究船舶主机在变工况下显得尤为重要,可以得出主机在极端工况下的运行参数,从而预测主机各设备能否在极限工况下正常运行。图6和图7分别为当船舶主机负荷从100%突变到了80%主机排气温度和缸套冷却水出口温度的变化情况。

|

图 6 主机排烟温度变化曲线 Fig. 6 The exhaust gas temperature change curve of the main engine |

在图6中可以看到在100%负荷工况时,主机排烟温稳定在680 K,负荷在20 s时发生突变,从100%降到了80%,主机的排烟温度紧接着降低,因为主机的功率变化时会引起的主机转速的变化,因此主机的排气温度下降到最低值的时候,会慢慢增加回到新的稳态值,从而达到80%新工况的温度。主机的转速变化直接影响到主机燃油的喷射量,因此在主机功率发生变化时,燃油的喷射量也会随之发生变化。

|

图 7 主机缸套冷却水出口温度变化曲线 Fig. 7 The change curve of cylinder cooling water outlet temperature of main engine |

从图7中可以看出,缸套冷却水的温度变化在主机功率变化时经常会随之发生变化,在主机功率下降时,缸套水温度紧接着降低,因为气缸燃烧室传给缸套水的热量减少了,因此缸套冷却水的温度会降低,这时候高温淡水系统的三通阀会有相应的变化,根据水温的变化调整阀门的大小。因此,缸套水经过一段时间的下降后会慢慢升高,最终达到一个新的稳定工况。

6 结 语通过对上述建模计算和结果分析可以得到以下结论:

1)船舶主机负荷发生变化时,热力系统中各设备和节点流体的流量、温度、压力和换热量均有不同程度的变化。

2)由于各系统的进行热量交换的能量均来源于发动机燃烧释放的热量,主机负荷降低时,流过各换热器的节点温度均有一定程度降低,对应的节点流量也会降低,因而这些节点的换热量就会降低。

3)通过这个主机热力系统模拟,可以模拟出主机的各种工况条件下,流体网络系统各节点的温度、压力、流量的变化情况,为船舶运行时故障诊断提高方向,为船舶运营节能管理提供了思路和方向。

针对船舶主机热力系统能量的综合利用,本文建立主机热力系统的流体网络的数学模型,并计算求解了热力系统网路的关键节点的温度、压力、流量和换热器的换热量。这些节点的特性参数与实际变化趋势相符。

| [1] | 钱作勤, 贾小俊, 周祥军. 滚装船冷却水系统的优化设计与热力性能研究[J]. 中国造船, 2005, 46 (2): 43–50. |

| [2] | 赖峰, 吕亚国. 船舶传动装置润滑系统仿真计算研究[J]. 船舶工程, 2011, 33 (5): 39–42. |

| [3] | 扈鹏宇. 小型船用蒸汽动力系统热力学分析及优化[D]. 哈尔滨: 哈尔滨工程大学, 2012. |

| [4] | ZAFER U, HARUN K O, OLACY E C, et al. An Application of Genetic Algorithm Search Techniques to the Future. Total Exergy Input/Output Estimation[J]. Energy Sources, 2009, 30 (21): 119–135. |

| [5] | AMERI Mohammad. The study of the effects of gas turbine inlet air cooling on the heat recovery boiler performance[C]// Proceedings of the 7th Biennial Conference on Engineering Systems Design and Analysis, ESDA 2004 (1): 915–920. |

| [6] | Talom L. Heat Recovery from Automotive Engine[J]. Applied Thermal Engineering, 2009 (29): 439–444. |

| [7] | 徐志英, 庄达民. 飞机燃油系统热管理研究[J]. 航空动学报, 2007, 22 (11): 1833–1837. |

| [8] | 常士楠, 袁美名, 袁修干. 飞机机载综合热管理系统稳态仿真[J]. 北京航空航天大学学报, 2008, 07 : 821–824. |

2018, Vol. 40

2018, Vol. 40