复合材料,特别是纤维增强复合材料,由于其优良的物理性能,以及结构的可设计性,被广泛应用于各种工程领域。以复合材料为面板的三明治夹心结构由于其具有良好的比强度、阻尼特性[1],以及巨大的比刚度优势,被应用于船舶、航空航天、道路桥梁等对材料要求很高的领域。对于固体材料,在引入复合材料夹心结构后,为达到相同承载要求增重了6%的情况下,结构总体刚度可增加37倍之多[2 – 3]。与此同时,复合材料夹芯结构除了拥有复合材料本身的优良特性,还因为其芯材的多样性和可设计性,从而可以同时具备其他的特性,例如声学特性、热学特性等。其新型的结构设计,也能提升其性能,从而使其可以满足一些特殊工况下的工程性能要求。

本文针对复合材料夹芯结构,针对其特种性能、特种结构、力学分析方法、制造工艺以及其在船舶工程方面的应用几个方面,对其在国内外的研究现状进行综述,从而提出复合材料夹芯结构在未来可能的发展趋势与研究方向。

1 复合材料夹芯结构的结构形式研究复合材料夹芯结构是指在具有一定厚度的芯材两侧贴上复合材料板作为蒙皮的三明治结构。复合材料面板可选用树脂基、陶瓷基、金属基等纤维增强材料,芯材也可以选用泡沫、橡胶、陶瓷、金属等。在大多数工程情况下,为了利用复合材料夹芯结构重量轻,强度高的特性,选用较轻质的材料类型。复合材料夹芯结构的一般形式为:碳纤维或者玻璃纤维增强树脂基复合材料为面板,密度小于1 kg/m3的轻质泡沫、橡胶等材料。

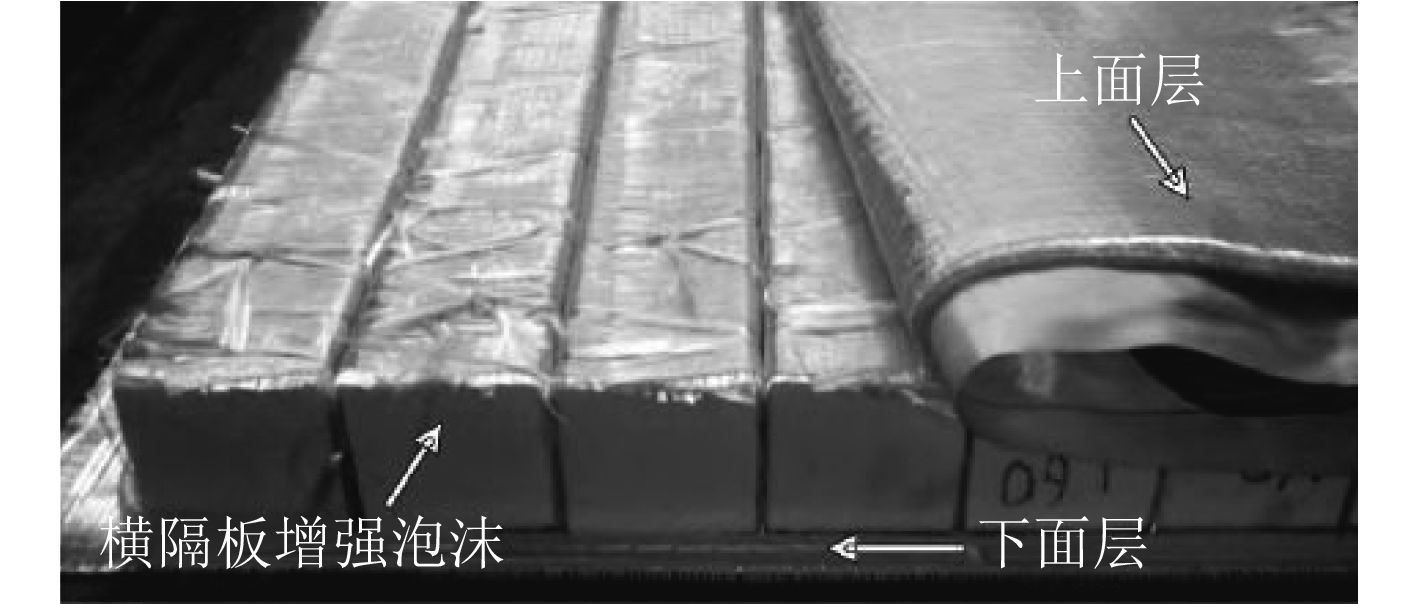

复合材料夹芯结构的芯材具有很强的可设计性,除了通过改变芯材的材料来改变结构整体的性能,还能通过芯材或者表层的特种结构设计来优化结构的性能。通常增强形式有在芯材中加入增强构件,例如短切纤维增韧泡沫芯材[4]、横隔板增强型泡沫[5]、Z向增强型芯材[6]、X-cor夹层结构[7]等;或者是对芯材结构进行特种设计,例如蜂窝夹芯板[8 – 10]、点阵夹芯结构[11];或者对芯材连同表层进行特种结构设计,例如复合材料环形夹芯柱[12]、夹芯复合材料箱型导梁[13]。

1.1 增强构件研究在软质芯材中添加模量高的增强构件,可以显著增强夹芯结构的力学性能。夹芯结构本身具有一定的结构缺陷,芯材为了减少结构重量的同时增加结构抗屈曲能力,往往选用模量较低的泡沫类材料,所以在一定的工况下,复合材料夹芯结构易发生芯材剪切破坏,需要对泡沫芯材进行增强[5]。横隔板和Z向增强结构可以有效增加芯材的抗剪强度。由于泡沫材料有可能在受到正应力的情况下发生压溃,所以可以引入X-cor或K-cor夹层结构,其除了增强结构的抗剪强度,还能显著增加结构的抗压强度。X-cor和K-cor的主要区别是,X-cor的外伸段嵌入面板中,而K-cor的外伸段在界面处弯折,并不嵌入面板内[5]。对于此类增加板构件对芯材增强的结构,其主要研究方向是对板构件的布置和材料种类进行优化设计,布置方案包括增强构件的间距、厚度和角度(X-pin)。例如,经研究可知,当Z-pin的体积分数、模量和直径增大时,X-core的剪切模量随之增大,当Z-pin的体积分数固定,Z-pin的角度为45°时,结构的剪切模量打到最大[7]。对于复合材料夹芯结构,面板和芯材间的界面容易发生在加工或使用过程中产生缺陷,界面损伤破坏也是最常见的结构失效模式之一[4]。对此,增强界面的增强构件对增加结构的整体力学性能也有很大的影响,例如X-cor夹层结构,短切纤维增韧泡沫夹芯结构都可以将层间界面的剪切应力传递到横向的增强结构上,从而有效增加界面的抗剪强度。

|

图 1 横隔板增强复合材料夹芯结构组成[12] Fig. 1 Composition of diaphragm reinforced foam-GFRP sandwich panel |

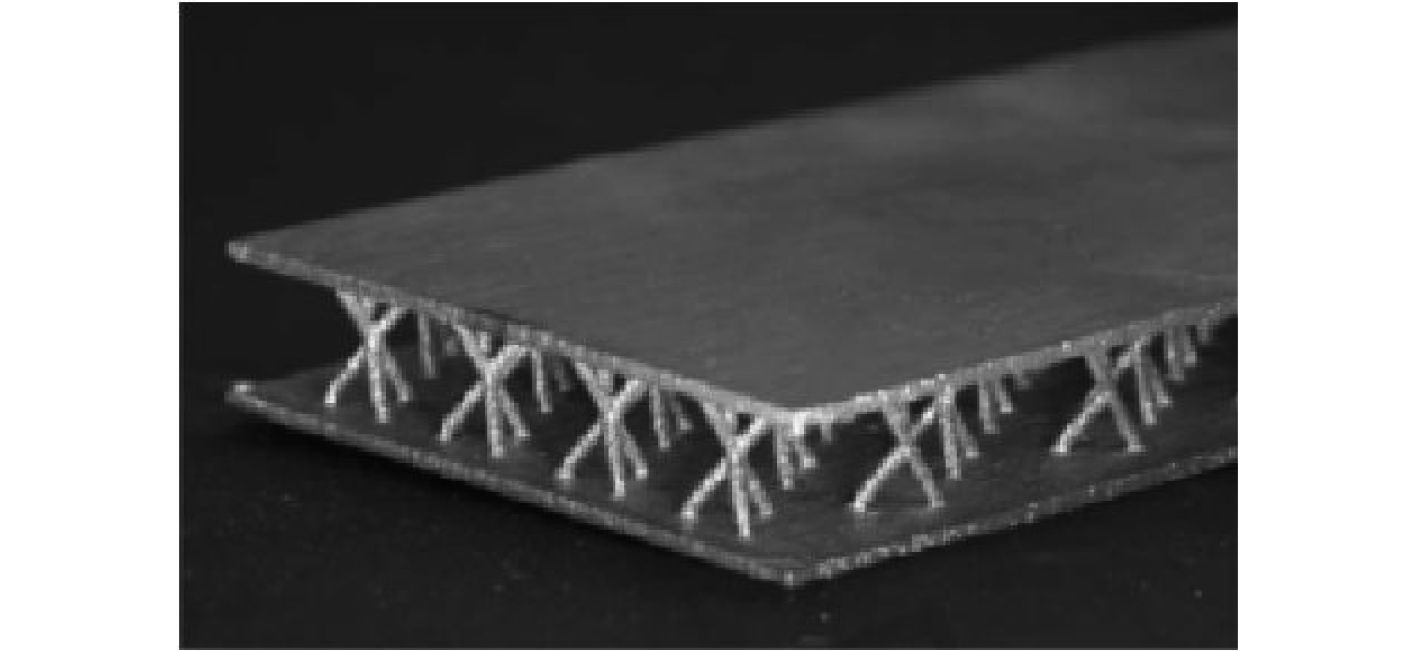

使用特种芯材同样可以显著改变结构的物理性能,蜂窝芯材具有高剪切性能,轻木芯材具有高压缩性能,而泡沫芯材需要好的绝热性能[8]。所以针对不同的工程需求可以使用不同的特种芯材,其中由于蜂窝夹芯复合材料具有优良的力学性能,被广泛应用于飞机、火车车厢、船舶和建筑等领域。蜂窝夹芯结构的结构件和非结构件可以比传统材料构件分别减轻其重量的50%和75%,美国的B-58高速轰炸机的外形面积的85%以上使用了蜂窝夹芯材料,民用客机例如波音747客机上,同样使用大量的蜂窝夹层材料,其寿命可达20 000 h,而且减轻的重量可以增加乘客的数量[8]。由于蜂窝夹芯复合材料在各个工程领域中承担了结构构件的功能,所以其在一定程度损伤后的剩余力学性能也是一个研究的要点。文献[9]中,通过试验验证了复合材料蜂窝夹芯板在低速冲击损伤后的压缩能力变化。由试验结果分析可知,侧向的低速冲击损伤严重影响了复合材料蜂窝夹芯板的压缩性能,随着冲击能量的增加,结构的剩余压缩强度随之减小;夹芯结构前面板的性能决定了压缩破坏的形式是局部失稳还是强度破坏;可以通过使用平纹玻璃布作为面板来减小冲击损伤,且使结构内部的损伤容易探知[9]。除了蜂窝结构外还有一些新型的特种夹芯结构,例如点阵夹芯结构。点阵夹芯结构是一种特殊形式的夹芯结构,其中没有连续的整体芯材,而是使用沿结构厚度方向布置的分离的复合材料纤维柱或纤维筒连接两边的面板,如图2所示。点阵夹芯结构由于使用全复合材料,可以使用一体加工工艺整体成型,从而规避了普通复合材料夹芯结构层合时的界面连接问题,从而减少了产生结构缺陷、工艺缺陷的可能。其整体结构因为厚度的增加和普通的夹芯结构一样可以提高板的抗弯抗剪能力,而由分离的高模量复合材料柱组成的芯材,其抗压能力并不弱于整体的低模量芯材。其密度比普通的夹芯复合材料结构更小,比强度、比刚度、缓冲吸能性能更好[11]。

|

图 2 点阵夹芯结构示意图[14] Fig. 2 Composite lattice truss core sandwich structure |

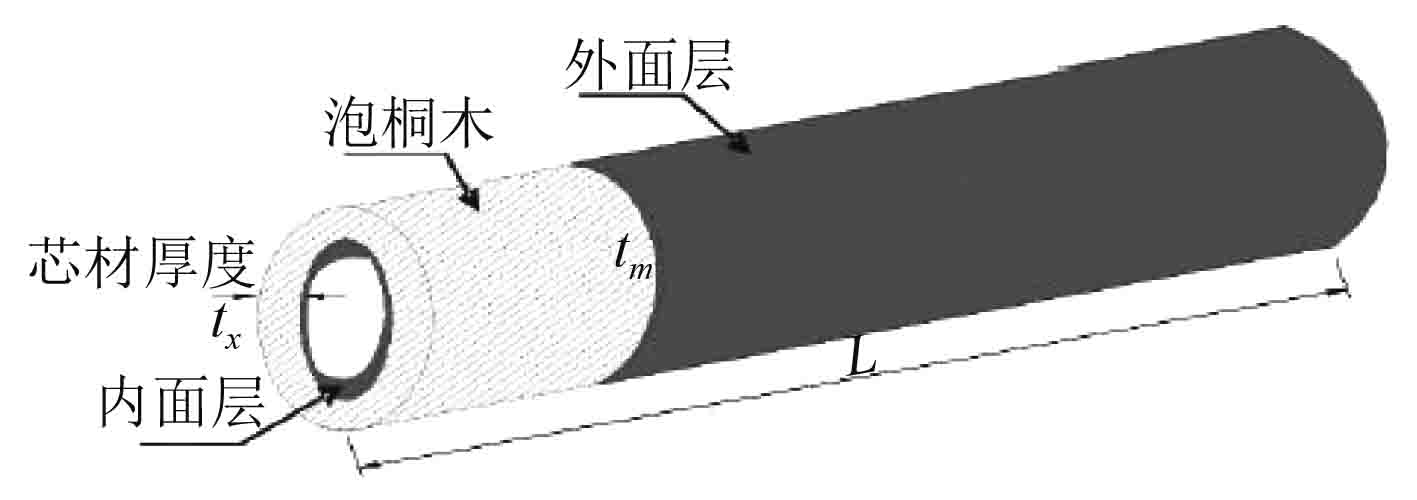

此外,由于复合材料结构在特殊工程状况下的应用需求,一些特种的复合材料夹芯结构特别设计出来,例如复合材料环形夹芯柱和夹芯复合材料箱形导梁。矿业护井柱需求高承载能力,离散性小,耐腐蚀性好,质量轻,而且能在潮湿环境下具有较长服役期的新型材料结构。目前常用的材料有木柱、混凝土柱、液压式钢柱等,都不能在各方面达到工程要求[12]。文献[12]中介绍的大直径木材夹芯环装纤维复合材料支护柱具有传统材料所不具备的各方面性能,除了可以应用于矿业,还可以广泛适用于建筑业。

导梁是为了减少桥梁架设过程中桥梁体的内应力,加大顶推跨度而在主梁前段设置的临时结构,在大跨度桥梁的建设中起到重要的作用。复合材料夹芯结构自重轻,力学性能好而且可设计能力好,故可以设计成箱形结构形式的导梁。复合材料夹芯导梁可以使用蜂窝芯材进一步减轻重量,而且可以通过仿真计算,对结构度局部铺层角进行优化设计从而控制结构的挠度分布[13]。

|

图 3 复合材料环形夹芯柱[12] Fig. 3 Sandwich composite pillar |

复合材料夹芯结构可以通过设计,具有一些特种性能,并应用在一些特定的情况下。其可以具有的特种性能主要包括热学性能、电学性能、声学性能等。

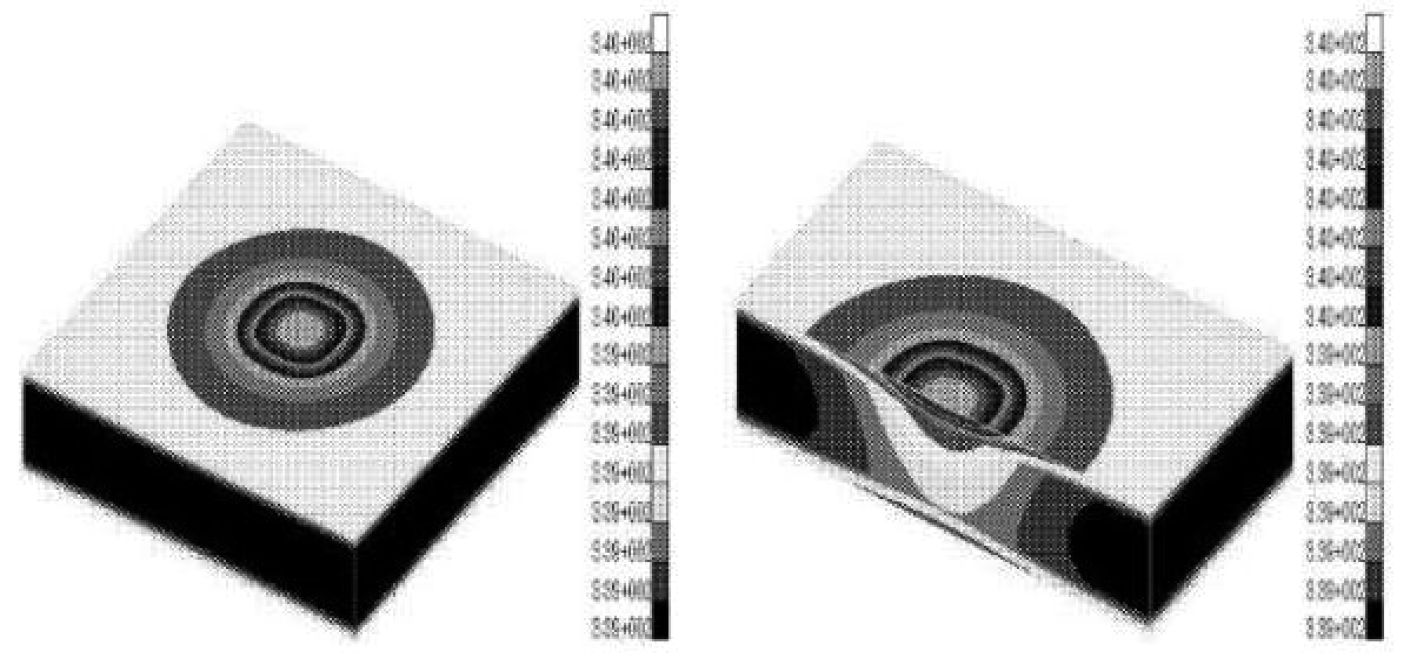

2.1 热学性能研究在航空航天、核设施等工程领域中,复合材料结构需要在高温环境下工作,对其进行力学分析的同时必须考虑其热学性能的影响,因此复合材料结构的热传导和热效应研究也是复合材料领域的一个热点[15]。对于复合材料夹芯结构,由于芯材的存在,其热效应温度场的分布特点有别于普通的复合材料结构,芯层内部各处温度值和温度变化率都是连续的,但是在芯层与面板交界处的温度值连续,温度变化率并不连续。针对这个复杂问题,需要基于有限元模型来建立复合材料夹芯结构瞬态温度场分析有限元非线性方程。通过数值算例求解,可以证明有限元模型分析的有效性,并得到瞬态的温度场结果[16]。除了热学性能,温度本身还会影响复合材料夹芯结构的其他性能,例如介电性能。在湿热环境下,复合材料面板对PMI泡沫芯材可以起到保护作用,从而降低其吸湿率,进而影响材料的介电常数[17]。湿热环境的影响可以通过实验的方法进行验证。

|

图 4 典型复合材料夹芯结构温度场结果[16] Fig. 4 Typical sandwich composite structure temperature field result |

由于复合材料夹芯结构面板和芯材的可设计性,可以设计得到具有吸声吸波性能的材料以应用于舰船声隐身领域[18]。经研究可知,聚氨酯泡沫有良好的吸波吸声性能[19],可作为复合材料夹芯结构的芯材。此外,由于复合材料夹芯结构本身具有可设计的、较高的阻尼性能[20],且力学性能优良,所以这种结构非常适合制造潜艇的结构[21]。

复合材料夹芯结构的声隐身性能研究主要包括2个方面,材料研究和结构研究。经过计算分析,使用碳/玻璃纤维混杂成型的复合材料作为面板,用聚氨酯阻尼吸声材料作为芯材的夹芯结构,相比于钢结构可以大大降低其振动水平[22]。利用数值计算和有限元仿真方法,可以对复合材料夹芯结构的各层材料参数,例如厚度、声特性阻抗和损耗等性能进行设计,优化结构的力学性能和声隐身性能,其声隐身能力也高于钢结构[18]。

3 复合材料夹芯结构的力学分析方法研究由于复合材料夹芯材料作为结构材料在各个工程领域有大量的应用,其力学性能分析研究扩展到了很多方面,主要包括强度分析、刚度分析、损伤破坏分析、屈曲分析等。

3.1 基本模型与强度分析研究对于复合材料夹芯结构,因为其结构复杂,芯材和面板有不同的力学性能,而应力和变形在芯材和面板之间的传递还需要收到界面性能的影响,所以复合材料夹芯结构的力学计算有别于普通的板壳梁的力学计算,有其独特的复杂性。在以往的研究中已经提出了一些计算模型[23],常见的理论可以归纳为以下几种类型:

1)Reissnei型理论将表层的复合材料面板看做为薄膜,认为其值承受平面力,不考虑板自身的抗弯刚度,对于芯材则认为只承受剪切作用;

2)Hoff型理论将面板看做为普通的薄板,而芯材仍只承受剪切作用;

3)прусаков-杜庆华型理论将面板看做为薄板,不同的是认为芯材除了承受剪切外,还收到其自身横向的弹性变形的作用。

以上几个计算模型都认为芯材并不传递厚度方向上的正应力,即夹芯结构的前后面板是独立变形的。虽然这些方法简化了复杂的模型,但是在很多实际工程中其计算结果出入较大。所以在实际工程分析中往往使用高阶理论分析或者有限元法进行计算[24 – 25],有限元算法可以较好地模拟实际工况下的结构响应,但是其计算过程复杂,无法得到直观的解析公式,只能针对工程个案进行分析,难以直接指导工程设计。也有文献利用较复杂的理论模型,将芯材的剪切变形考虑紧层合梁的弯曲理论进行计算[26 – 29]。这种方法是通过变形假设,利用力平衡方程和几何方程,列出芯材剪力为变量的二阶微分方程,从而用边界条件推算出芯材剪力,进而求出挠度和面板的弯矩和剪力。使用这种复杂的简化模型进行计算其分析难度远大于前文所提到的3个简单模型,但是其计算精度大大提高[30]。通过实验与计算的对比,这种复杂模型的计算结果和实验数据的误差依然大于20%[31]。所以以目前的研究现状,使用有限元仿真计算分析复合材料夹芯材料工程问题较其他方案精确。

3.2 刚度分析研究对于复合材料夹芯结构,其芯材的弹性模量往往远小于复合材料面板,在连续变形下各层的应力分布不均匀。在很多工况下,加载区附近的局部会产生远大于其他区域的应力和变形的局部变形现象。局部破坏,例如局部的材料屈服、屈曲、剪断,会先于整体破坏发生[32],而且由于低模量芯材的塑性变形夹芯板内部会有局部的残余变形[33],所以对复合材料夹芯结构的刚度分析和局部刚度优化设计对于结构的整体承载能力有很大的影响。文献[32]和文献[34]中,通过对简化模型的理论推导,得到了2种可靠的复合材料夹芯结构变形计算公式。其中文献[32]中使用的无量纲基本方法和半解析分析方法相对简单,且计算结果和实验结果较为符合。用F(x,y)和W(x,y)表示应力函数和受载荷面板与另一面板之间的相对挠度。对于反对称角或者对称正交铺设层合面板的局部变形问题,其无量纲控制方程为:

| $\begin{aligned}& {L_{11}}\left( W \right) + {\gamma _{14}}{L_{12}}\left( F \right) + {K_1}W - {K_2}{\nabla ^2}W =\\ & \quad \quad q + {\gamma _{14}}{\beta ^2}{\lambda _{cr}}\left( {{S_x}{W_{xy}} + {S_y}{W_{xy}}} \right)\\& {L_{22}}\left( F \right) - {\rm{ }}{\gamma _{24}}{L_{12}}\left( W \right) = 0{\text{。}}\end{aligned}$ |

式中:λcr为受载荷面板的局部屈曲载荷;Sx与Sy为中面压力比例因子。λcr=0时,所分析问题为局部的弯曲问题,当横向载荷q=0时对应于局部屈曲问题。然后利用半解析分析方法将面板划分成子域后组装,可推导得到受载面板的整体平衡方程[32]:

| $\left( {\left[ G \right] - {\lambda _{cr}}\left[ T \right]} \right)\left\{ \Delta \right\} = {\left\{ {{\lambda _q}} \right\}}\text{。}$ |

由于复合材料层合板其自身稳性较差,而且工程中使用的复合材料夹芯结构往往尺寸较大,所以屈曲分析也是其力学分析中的一个重点。一种屈曲问题研究方法是,首先建立结构的几何方程、物理方程和应变能表达式以及在给定载荷条件下的外力势能表达式,然后根据位移的边界条件利用正交的三角级数构造结构的位移模态,最后根据最小势能原理求解结构屈曲的临界载荷[35]。此外,也可以通过最小势能原理和能量变分方法建立复合材料夹芯结构的稳定性控制方程[36]。文献[37]使用一阶壳变形理论和Rayleigh-Ritz理论来近似确定复合材料夹芯板的位移场,从而计算屈曲载荷。其计算结果良好地遵从了分层理论(layerwise theory),证明复合材料夹芯板的屈曲问题可以使用分层理论进行分析[37]。除了理论数值计算,还可以通过有限元仿真计算的方法得到目标结构的屈曲模态和屈曲载荷,经过与试验结果的对照,有限元计算的结果比较精确[38]。通过计算,可以对结构进行优化设计,改进铺层角,改变芯材来提高结构的屈曲载荷,增强其承载能力。

3.4 损伤破坏分析研究复合材料夹芯结构损伤问题,主要包括结构失效问题、裂纹扩展问题和损伤后剩余强度问题,研究的方法以试验研究和有限元仿真计算为主。文献[39]研究了蜂窝芯材夹芯结构和泡沫芯材夹芯结构在剪切作用下的破坏行为,发现芯材的横向剪切模量对夹芯结构的失效模式有直接的影响。使用模量较高的蜂窝芯材的夹芯结构,其屈曲载荷高于泡沫夹芯结构,较不容易发生屈曲。对于蜂窝夹芯结构和泡沫夹芯结构,其破坏模式均为面板沿加载对角线方向鼓起破坏[39]。界面问题具有复杂性,工艺过程中的缺陷,疲劳老化,界面材料的不均匀使得界面中容易出现缺陷。所以当复合材料夹芯结构承载时,裂纹容易在界面处产生,也容易沿着界面扩展。研究裂纹扩展问题的主要方法是针对双悬臂梁试件(DCB)进行两侧面板对拉的实验和有限元仿真。从结果可知,面板和芯材的模量差距越大,着裂尖模态比越大,则发生曲折破坏的破坏角越大。裂纹延展的路径往往先沿着界面延伸后以一定的破坏角进入芯材,之后在芯材中延平行于界面的方向扩展[40]。由于复合材料夹芯结构的结构特点,低模量的芯材和界面区域容易出现损伤,而这些损伤往往不易探知,所以其损伤后的剩余承载能力问题也需要研究。文献[41]研究了受到低速冲击后的蜂窝夹芯板的力学性能问题,低速冲击会使复合材料蜂窝夹芯板的弯曲强度大幅度降低,损伤后的夹芯板受到弯曲载荷时,其前面板发生界面分层扩展,然后前面板分层出现的子层发生局部屈曲从而导致结构破坏。

4 复合材料夹芯结构的制造工艺研究复合材料夹芯结构通常使用RTM[42 – 43],VARTM[44],VARI[45]工艺进行制造生产。对于一些特种结构或者特种需求也会更改工艺细节或者使用别的制造工艺,例如全部用复合材料备制的点阵夹芯结构可以使用预浸料铺放工艺,通过热压技术一体化成型[14]。或者对泡沫夹芯管采用预制芯材然后使用复合材料缠绕工艺制造内外蒙皮的工艺方法[46]。

4.1 工艺比较分析比较几种工艺的特点,使用RTM,VARTM和模具成型工艺所得到的试件尺寸和表面形状比较容易控制,成品的外形不需要额外的加工,但是在成型过程中无法监测模具内部的状况,有可能发生芯材变形造成报废。所以推荐在使用密度较大的密实芯材时使用以上几种工艺进行制造生产[42]。在使用VARI工艺制造复合材料夹芯结构时,可以在成型过程中监测真空袋内部的情况。但是需要对浸胶进行精确的控制,防止过度浸胶、未浸胶、残留气泡等问题,以保证成品的质量[44]。为了提高成品的质量,一些工艺研究也提出了一些技术细节,例如在芯材上开孔以利于充模和树脂的流动。经过计算,经过优化的开孔布置方式可以有效地缩短充模时间,使树脂流动均匀。增加开孔的密度,可以加快树脂的流速,使上下面板的分布更一致[43]。对于复合材料夹芯结构的成型工艺,也可以利用有限元仿真对成型过程进行模拟,对参数进行优化调整,从而提高制造的效率,压低成本[45]。

4.2 界面增韧工艺研究因为界面问题是复合材料夹芯结构不可避免的结构弱点,所以在生产工艺中考虑界面增韧是提高复合材料夹芯结构承载能力和使用寿命的有效途径,目前界面增韧的一种有效方法是在界面部分添加短切纤维材料[47 – 49]。添加方法为,在浸胶之前在纤维布和芯材之间铺设一层预制好的短切纤维薄膜,然后在模具中整体浸胶,加热固化。短切纤维在界面中的增韧机理是,界面内的短切纤维具有良好的柔韧性,可以嵌入面板铺层的纤维之间,也可以嵌入芯材粗糙表面的凹陷处,从而在面板和芯材之间形成微观的桥连接结构以提高断裂韧性[50]。

5 复合材料夹芯结构在船舶工程方面的应用目前,复合材料在船舶领域有很多方面的应用,复合材料本身有比强度、比刚度高的优点,相比使用钢材作为结构材料,可以大大减轻船舶自重,从而增加载重,加快航速,提高航运效率。此外,不同于金属材料,树脂基复合材料船对海水的适应性较好,不会发生腐蚀反应,电化学腐蚀反应等,从而延长了船舶寿命,降低了维护保养成本。复合材料夹芯结构应用在船舶领域,相对于普通的复合材料解决了其需要较大的厚度来增加自身刚度的问题,从而增大了复合材料可以使用的部件的尺度。在船舶中已经研究和应用的复合材料夹芯结构构件有桅杆[50]、舱室[51]和舵[22, 52]。其中,桅杆和舱室主要利用了复合材料夹芯结构的力学性能。复合材料夹芯舵除了利用材料质轻,强度高的特点,还利用了其可设计性强,且材料的固有频率低于同形态的钢制结构[52]的特点。通过舵在流体压力作用下的有限元仿真计算,对复合材料面板进行材料设计和铺层设计,来提高舵的综合性能,大大降低振动水平,从而提高效率[22]。

从20世纪90年代开始,欧美的船舶公司就开始使用夹芯复合材料结构制造各种类型的船舶。1993年,Hexcel和Finnyards公司联合研制成了一型复合材料夹芯结构船壳的快速渡轮,其载重量比当时最大的的双体船大5倍。3年后下水的另一型复合材料夹芯结构制造的快速渡轮,其航速可达到普通渡轮航速的2倍,而且稳定、舒适[8]。在民船领域,复合材料夹芯结构船的应用已经有了一定的基础,但是在我国,大型整体复合材料夹芯结构船尚未起步。除了在民船领域之外,复合材料夹芯结构在海军舰船上也起着越来越重要的作用。例如使用吸声夹芯复合结构的潜艇、声呐外壳,还有使用夹芯复合板作为防弹材料的舰船装甲[53]。

6 展 望目前,对于复合材料夹芯结构的研究主要集中在机理研究,随着其在各行各业更加广泛的应用,研究的重点将会转向针对具体性能需求的材料设计、结构设计、工艺设计研究。开发出特种化、功能化、标准化、系统化的复合材料夹芯结构。针对船舶领域,复合材料夹芯结构的应用将从局部应用转向整体应用,适用的船舶尺寸也将从中小型向大型发展。此外由于复合材料夹芯结构良好的可设计性,其具有的特种性能设计结构将会更多的应用于军船领域。

| [1] | 罗忠, 朱锡, 梅志远, 等. 夹芯复合材料结构阻尼特性研究[J]. 振动与冲击, 2008, 27(11): 134-136, 146, 204. |

| [2] | 彭伟斌, 朱森元, 胡泽保, 等.复合材料夹芯板的屈曲分析[J]. 宇航学报, 2001, 22(4): 41-49. |

| [3] | AIAA, Manuel stein Nonlinear theory for plates and shells including the effects of transvers shearing, [J]. 1986, 24 (9): 1537-1544. |

| [4] | 王灿, 陈浩然. 短切纤维增韧泡沫夹芯复合材料梁界面断裂过程的物质点方法模拟[J]. 工程力学, 2012, 29(1): 150-154. |

| [5] | 王慧, 齐玉军, 刘伟庆. 横隔板增强型泡沫夹芯复合材料梁抗剪性能试验研究[J]. 玻璃钢/复合材料, 2014(12): 91-96. |

| [6] | 李飘. Z向增强复合材料夹芯板的力学与声学特性研究[D]. 武汉: 华中科技大学, 2013, 1-102. |

| [7] | 杜龙. X-cor夹层复合材料力学性能研究[D]. 西安: 西北工业大学, 2007: 1-65. |

| [8] | 张广平, 戴干策. 复合材料蜂窝夹芯板及其应用[J]. 纤维复合材料, 2000, 2(25): 25-28. |

| [9] | 程小全, 寇长河, 郦正能. 复合材料蜂窝夹芯板低俗冲击后的压缩[J]. 北京航空航天大学学报, 1998, 24(5): 551-554. |

| [10] | 邱志平, 林强. 蜂窝夹层复合材料结构非线性传热分析[J]. 复合材料学报, 2005, 22(5): 147-154. |

| [11] | 吴林志, 殷莎, 马力. 复合材料点阵夹芯结构的耦合换热及热应力分析[J]. 功能材料, 2010, 6(41): 969-972. |

| [12] | 孙慧明, 方海, 祝露, 等. 复合材料环形夹芯柱的轴压性能试验及理论研究[J]. 工业建筑, 2014, 44(2): 59-63. |

| [13] | 徐文明, 袁端才, 蒋志刚, 等. 夹芯复合材料箱型导梁的挠度分析[J]. 兵工学报, 2009, 30(8): 1061-1065. |

| [14] | 王兵. 纤维柱增强复合材料夹芯结构的制备工艺及力学性能研究[D]. 哈尔滨: 复合材料与结构研究所, 哈尔滨工业大学, 2009: 1-103. |

| [15] | NOOR A K, BURTON W S. Computational models for high-temperature multilayered composite plates and shells. Appl. Mech. Rev., 1992,45(10): 419-446. |

| [16] | 林强, 邱志平. 复合材料夹芯结构非线性热传导分析[J]. 复合材料学报, 2007, 6(24): 147-152. |

| [17] | 董安琪, 短跃新, 肇研, 等. 湿热环境对PMI泡沫夹芯复合材料性能的影响[J]. 复合材料学报, 2012, 2(29): 46-52. |

| [18] | 朱锡, 石勇, 梅志远. 夹芯复合材料在潜艇声隐身结构中的应用及其相关技术研究[J]. 中国舰船研究, 2007, 2(3): 34-39. |

| [19] | 李娟. 泡沫夹芯结构复合材料的吸波性能研究[D]. 武汉: 武汉理工大学, 2010, 54. |

| [20] | 罗忠, 朱锡, 梅志远, 等. 夹芯复合材料结构阻尼特性研究[J]. 振动与冲击, 2008, 27(11): 134-136. |

| [21] | 李华东. 功能梯度夹芯复合材料潜艇非耐压壳的力学特性研究[D]. 武汉: 海军工程大学, 2012, 1-126. |

| [22] | 朱锡, 黄若波, 石勇, 等. 安静型夹芯复合材料舵设计及其力学性能分析[J]. 海军工程大学学报, 2007, 19(4): 1-5. |

| [23] | 中科院力学研究所. 夹层板壳的弯曲、稳定和振动[M]. 北京: 科学出版社, 1977. |

| [24] | SWANSON S R. An examination of a higher order theory for sandwich beams[J]. Composite Structures, 1999(44):169-177. |

| [25] | SWANSON S R, KIM J. Comparison of a higher order theory for sandwich beams with finite element and elasticity analyses[J]. Journal of Sandwich Structure Material, 2000, 2(1): 33-49. |

| [26] | 周祝林, 杨云娣.泡沫塑料夹层梁弯曲试验和理论分析[J].纤维复合材料, 1991, 1(24):24-34. |

| [27] | CUNINGHAM P R, WHITE R G.A new measurement technique for the estimation of core shear strain in closed sandwich structures[J].Composite Structures, 2001(51): 319-334. |

| [28] | 马眷荣, 臧曙光, 丁丽梅.夹层玻璃力学模型的探讨[J].航空材料学报, 1998, 18(3):57-61. |

| [29] | ALLISON I M.Laminated beams subjected to transverse Load[J].Strain, 1998(8):91-94. |

| [30] | 石勇. 夹层复合材料水下声隐身舵的研究[D]. 武汉: 海军工程大学, 2006,12. |

| [31] | . Compos Struct, 2003, 60 (2): 219–229. DOI: 10.1016/S0263-8223(02)00293-3 |

| [32] | 杨杰, 沈惠申. 复合材料层合夹芯板局部变形行为研究[J]. 工程力学, 2002, 19(1): 135-138. |

| [33] |

胡程鹤. 纤维增强复合材料夹芯板的力学性能研究[J]. 新型建筑材料, 2015, 42(9): 64-66.

HU Cheng-he. Mechanical properties of a fiber-reinforced polymer sandwich panel[J]. New Building Materials, 2015, 42(9): 64-66. |

| [34] | SAYYAD A S, GHUGAL Y M. A new shear and normal deformation theory for isotropic, transversely isotropic, laminated composite and sandwich plates[J]. Int J Mech Mater Des (2014)10: 247-267. |

| [35] |

杨东升, 胡伟平, 孟庆春. 大型复合材料夹芯筒屈曲分析中芯材剪切变形与壳体锥度的影响[J]. 工程力学, 2012, 29(4): 217-223.

YANG Dong-sheng, HU Wei-ping, MENG Qing-chun. Effect of sandwich shear seformation and shell taper angle on elastic buckling of large-scale composite sandwich tube[J]. Engineering Mechanics, 2012, 29(4): 217-223. |

| [36] |

彭伟斌, 朱森元, 胡泽保, 等. 复合材料夹芯板的屈曲分析[J]. 宇航学报, 2001, 22(4): 41-49.

PENG Wei-bin, ZHU Sen-yuan, HU Ze-bao, et al. Bucking of composite sandwich plates[J]. Journal of Astronautics, 2001, 22(4): 217-223. |

| [37] | RANJBARAN A, KHOSHRAVAN M R, KHARAZI M. Buckling analysis of sandwich plate using layerwise theory[J]. Journal of Mechanical Science and Technology, 2014, 28(6): 2769-2777. |

| [38] | 张璐. 含分层缺陷复合材料层合板分层扩展行为与数值模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2012. |

| [39] |

邹建胜, 曾建江, 童明波. 不同夹芯复合材料夹层结构的剪切破坏行为[J]. 机械工程材料, 2012, 36(9): 38-41.

ZOU Jian-sheng, ZENG Jia-jiang, TONG Ming-bo, et al. Shear damage behavior of composite sandwich plate with different cores[J]. Materials for Mechanical Engineering, 2012, 36(9): 38-41. |

| [40] |

王灿, 陈浩然. 泡沫夹芯复合材料梁界面裂纹曲折扩展实验与数值模拟[J]. 复合材料学报, 2012, 29(1): 129-135.

WANG Can, CHEN Hao-ran. Experimental investigation and numerical simulation of interfacial crack kinking in foam core composite sandwich beams[J]. Acta Materiae Compositeae Sinica, 2012, 29(1): 129-135. |

| [41] |

程小全, 寇长河, 郦正能. 复合材料夹芯板低速冲击后弯曲及横向静压特性[J]. 复合材料学报, 2000, 17(2): 114-118.

CHENG Xiao-quan, KOU Chang-he, LI Zheng-neng. Behavior of bending after low velusity impact and quasi-static transverse indentation of composite honeycomb core sandwich panels[J]. Acta Materiae Compositae Sinica, 2000, 17(2): 114-118. |

| [42] | 李兴冀. 复合材料柱/泡沫塑料夹芯结构板成型工艺及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2006: 1-69. |

| [43] |

秦贞明, 陈以蔚, 李树虎, 等. 复合材料夹芯泡沫开孔对树脂充模的影响分析[J]. 材料工程, 2009(S2): 141-146.

QIN Zhen-ming, CHEN Yi-wei, LI Shu-hu, et al. The influence analysis of holes in foam of composite materials for resin molding[J]. 2009(S2): 141-146. |

| [44] | 刘洪政. VARTM在风电外壳夹芯复合材料中的研究和应用[D]. 上海: 东华大学, 2007: 1-74. |

| [45] |

魏俊伟, 张兴刚, 郭万涛. 典型夹芯结构复合材料VARI工艺成型仿真计算研究[J]. 材料开发与应用, 2013, 28(5): 71-78.

WEI Jun-wei, ZHANG Xing-gang, GUO Wan-tao. Study of typical sandwich structural composites VARI process molding simulation technology and molding experiments[J]. Development and Application of Materials, 2013, 28(5): 71-78. |

| [46] |

陶杰, 赵启林, 高一峰, 等. 玻璃纤维增强复合材料泡沫夹芯管制作工艺研究[J]. 工业建筑, 2014, 44(4): 78-82.

TAO Jie, ZHAO Qi-lin, GAO Yi-feng, et al. Processing technology of GFRP composite foam sandwich tube[J], Industrial Construction, 2014, 44(4): 78-82. |

| [47] | 孙士勇. 泡沫夹芯复合材料界面断裂机理和增韧研究[D]. 大连: 大连理工大学, 2010: 1-143. |

| [48] | 王灿. 泡沫夹芯复合材料界面破坏行为及增韧研究[D]. 大连: 大连理工大学, 2012: 1-142. |

| [49] | 孙直. 碳纤维夹芯材料/结构界面破坏及界面增韧的多尺度研究[D]. 大连: 大连理工大学, 2014: 1-145. |

| [50] | 王耀辉. 船舶桅杆复合层板结构稳定性计算方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2013: 1-89. |

| [51] | 赵芳. 夹层复合材料舱室结构的有限元分析及优化设计[D]. 武汉: 武汉理工大学, 2014: 1-69. |

| [52] |

刘昕, 朱锡, 梅志远, 等. 隐身夹芯复合材料舵振动特性研究[J]. 船海工程, 2009, 38(6): 176-179.

LIU Xin, ZHU Xi, MEI Zhi-yuan, et al. Vibration characteristics analysis of sandwich composite acoustic stealth rudder[J]. Ship & Ocean Engineering, 2009, 38(6): 176-179. |

| [53] |

侯海量, 张成亮, 李茂, 等. 冲击波和高速破片联合作用下夹 芯复合舱壁结构毁伤特性试验研究[J]. 爆炸与冲击, 2015, 35(1):116-123.

HOU Hai-liang, ZHANG Cheng-liang, LI Mao, et al. Experimental study on the damage characteristics of sandwich composite bulkhead structure under the combination of shockwave and high-speed rupture[J]. Explosion and Shock Waves, 2015, 35(1): 116-123. |

2018, Vol. 40

2018, Vol. 40