SCR技术最早由美国的Eegelhard公司发明,由日本在20世纪70年代成功实现工业化[1]。该技术是在有氧的条件下,在催化剂的作用下,利用NH3作为还原剂将烟气中的NOx还原为N2和H2O[2 – 3],该套系统的结构较为简单并且具有较高的脱硝率,在工作中具有运行可靠等优点。SCR技术在火力发电厂已经被广泛应用,近十几年来该项技术在船舶柴油机的应用上已经成为一个热门课题。

烟气中的飞灰沉积是一个复杂的过程,飞灰的沉积过程包括传热、飞灰颗粒的运动以及飞灰与反应器黏附等过程。烟气的积灰是松散型的很容易掉落并最终掉落到催化剂表面,形成堵塞,松散的积灰主要受重力、范德华力等力的作用附着在SCR反应上面,不受其他化学力的作用[4],胡琛研究结果发现,积灰的粘结强度在50~250 Pa之间,比较容易清除。

废气中的灰尘沉积在催化剂表面沉积,从而阻碍了NOx、NH3、O2到达催化剂的活性表面,降低了NOx的转化率。陈进生等[5]研究发现废气中的粉尘会造成孔径小于3.5 nm的催化剂孔道发生堵塞,强华松等[6]研究发现,积灰沉积在催化剂的孔道上,随着聚集的机会越来越多,机会颗粒之间互相交错搭建,最终可能将催化剂的孔道堵塞,此外飞灰中含有的Na,K等元素还容易造成催化剂中毒,从而降低NOx的转化率[7]。

为了降低和预防SCR系统催化剂表面的机会沉积,提高NOx的转化率,减小反应器的压降,通常在SCR反应器内部加装吹灰装置来保证反应高效进行。本文研究SCR反应器吹灰装置喷孔布置方案的合理性,并且对其提出优化措施。

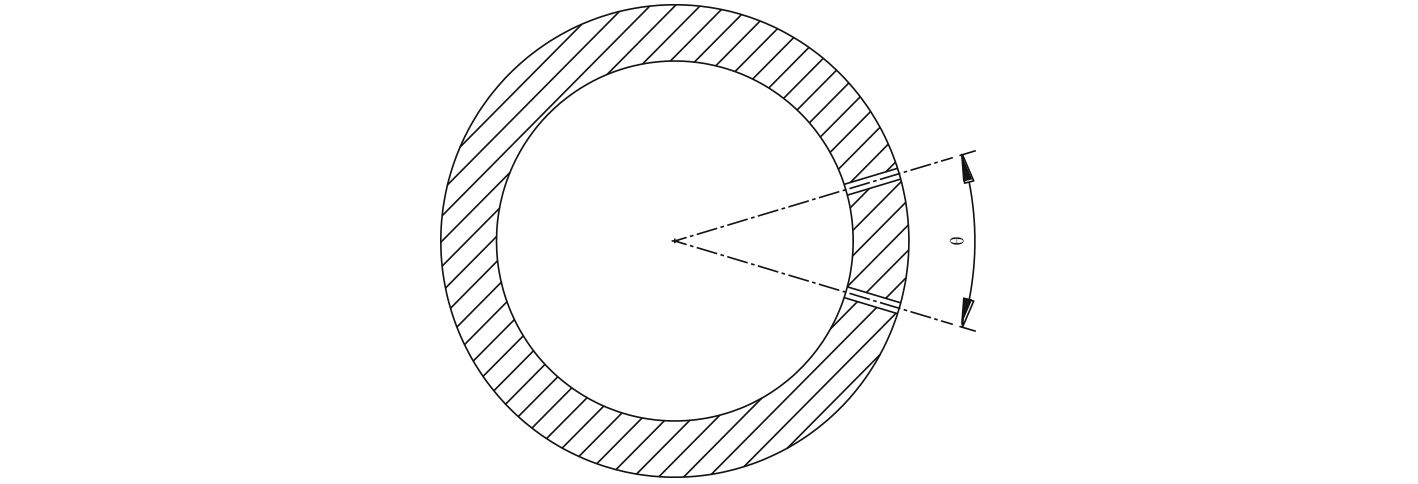

1 喷孔布置方案对于压缩空气式吹灰装置来讲,喷孔布置在压缩空气管路上,定义喷孔间角度为θ,压缩空气管路选择型号D32标准不锈钢管,壁厚为5 mm,如图1所示。

|

图 1 喷孔间角示意图 Fig. 1 The picture of nozzle angle |

以催化剂单元的1/4横向尺寸为160 mm×160 mm×500 mm的研究对象,喷孔数量按照3×3和4×4的布置方法提出A,B,C三种布置方案。

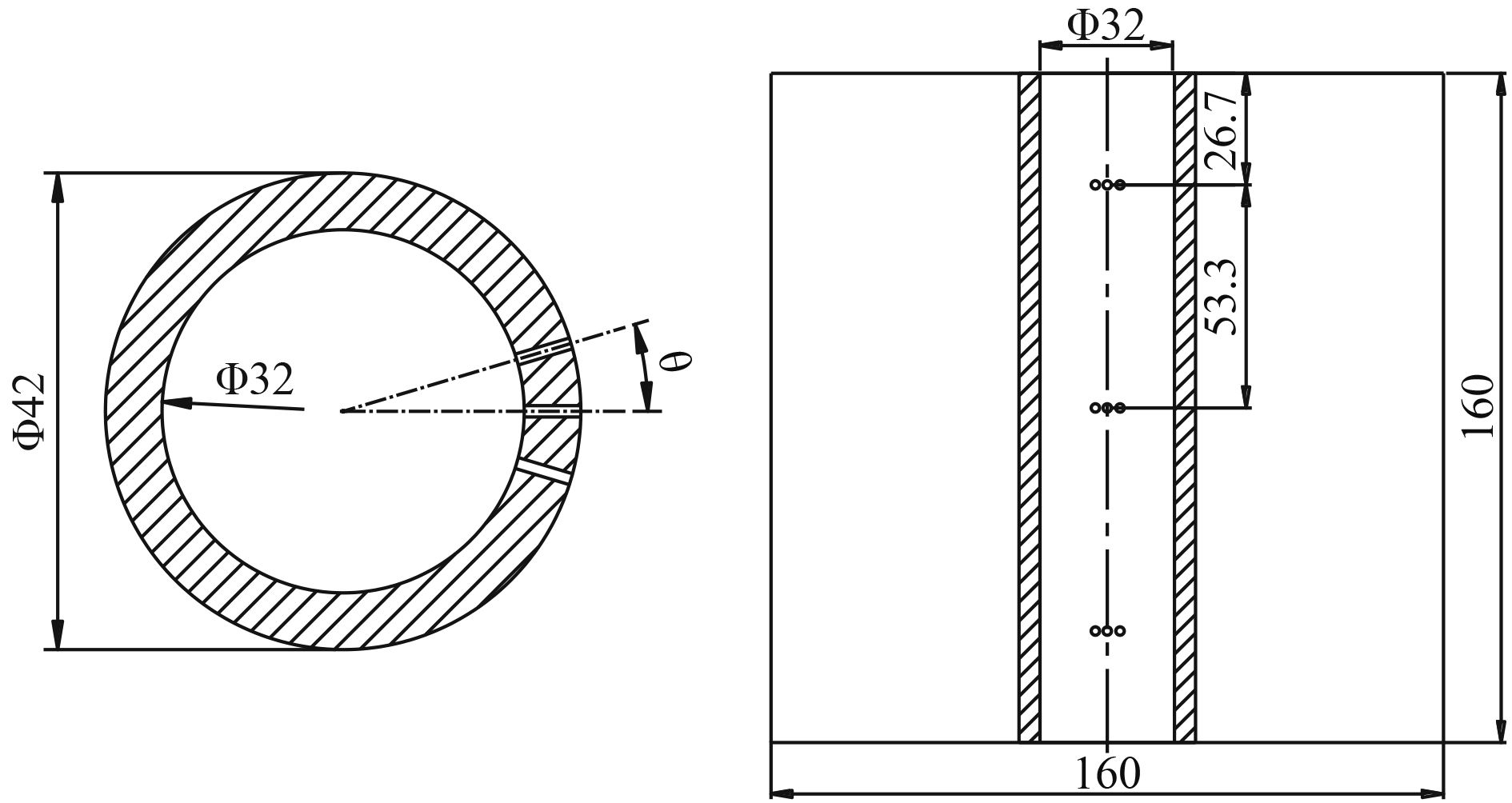

1.1 喷孔布置方案A方案A是按照3×3的数量对喷孔进行布置,如图2所示,以1个催化剂单元内的1根压缩空气管路作为研究对象,该型催化剂的横截面尺寸为160×160,该方案提出在催化剂单元内取3个压缩空气管路的截面,在每个截面上分别布置3个喷孔,合计1根压缩空气管路上有9个喷孔。

|

图 2 布置方案A示意图 Fig. 2 Schematic diagram of layout scheme A |

方案A研究喷孔间角θ分别为20°,25°,30°,35°,40°,压缩空气的吹扫压力控制为5 bar,10 bar,15 bar进行研究

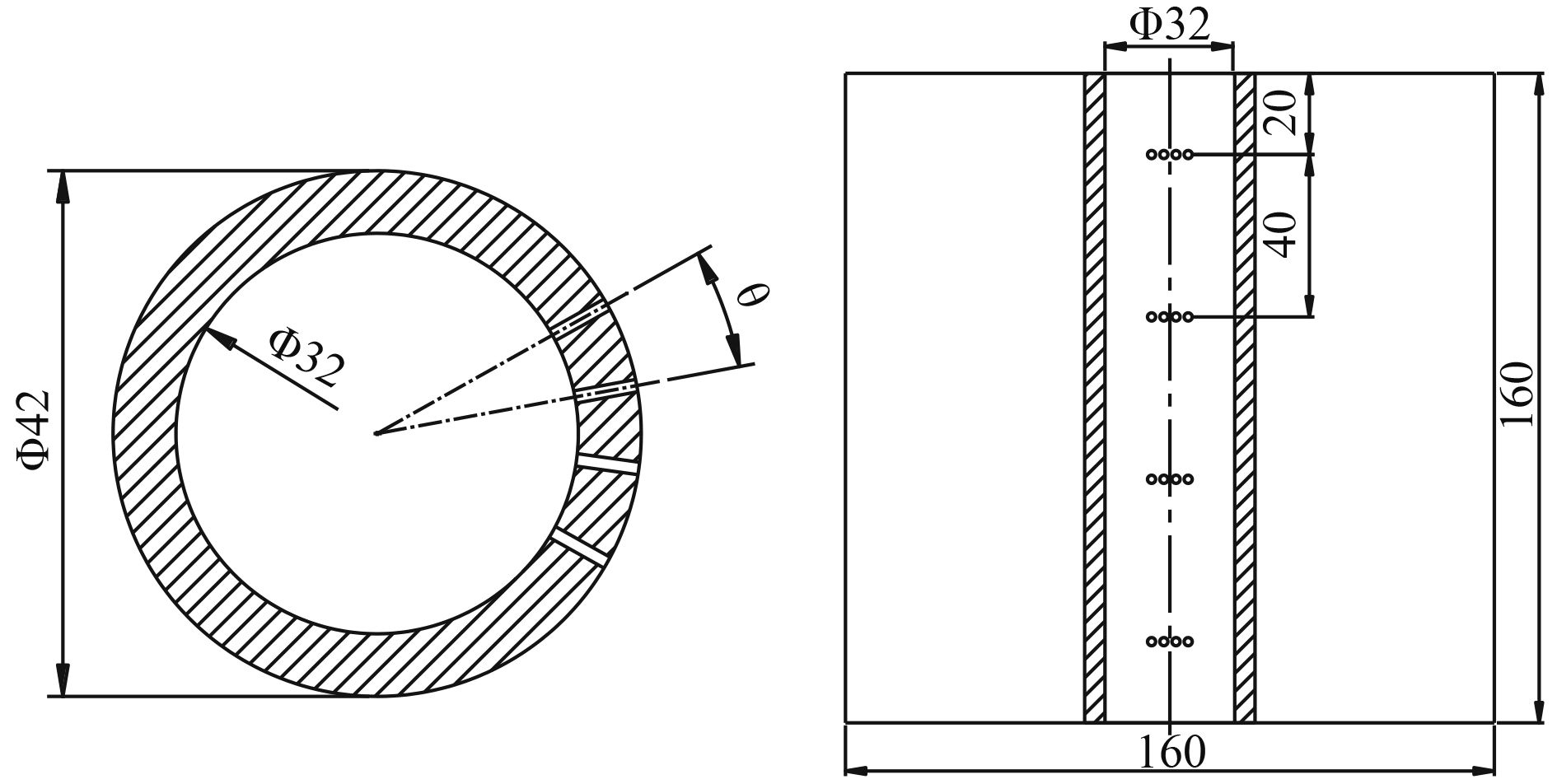

1.2 喷孔布置方案B同布置方案A一样选择相同型号的催化剂,该方案喷孔数量按照4×4进行布置,在1个催化剂单元内的1根压缩空气管路上均匀选择4个截面,每个截面上按照均匀的喷孔间角布置4个喷孔,合计为16个喷孔,如图3所示。

|

图 3 布置方案B示意图 Fig. 3 Schematic diagram of layout scheme B |

方案B研究的是喷孔间角θ分别为15°,20°,25°,30°,35°,压缩空气的吹扫压力分别为5 bar,10 bar,15 bar进行研究。

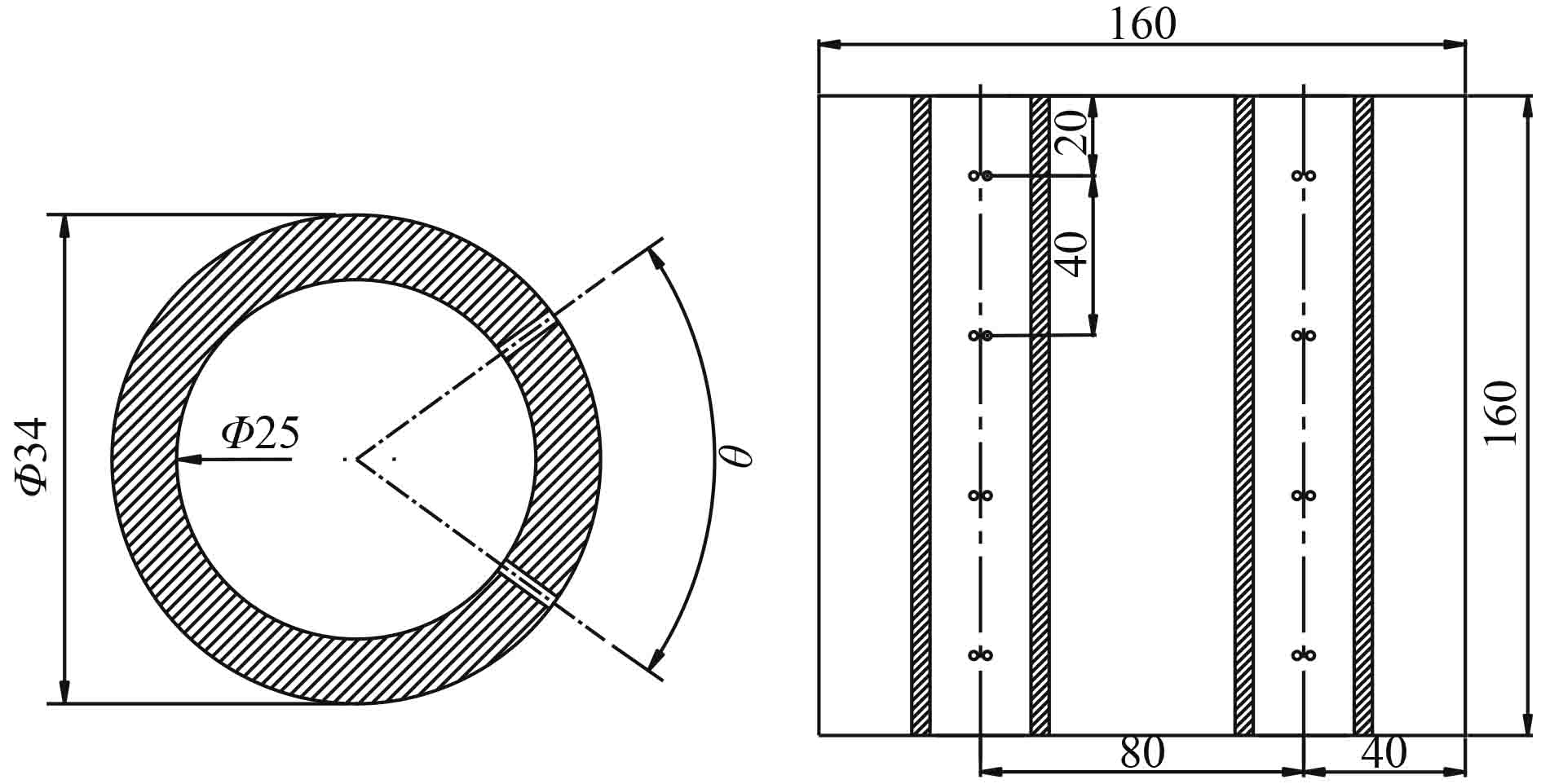

1.3 喷孔布置方案CC方案提出在一个催化剂单元内部布置2根压缩空气管路,同方案B一样,选取4个截面,在每根管子的每个截面上布置2个喷孔,合计共有16个喷孔。布置示意图如图4所示。

|

图 4 布置方案C示意图 Fig. 4 Schematic diagram of layout scheme C |

将喷孔间角分别控制为40°,50,60°,70°,压缩空气的压力不变同样为5 bar,10 bar,15 bar进行研究。

2 各布置方案有限元分析 2.1 有限元模型的建立该计算模型选取的计算域尺寸为160 mm×160 mm×500 mm,计算域的选取取决于催化剂的型号,该型催化剂单元的截面尺寸为160 mm×160 mm,方案B的计算域模型如图5所示。

|

图 5 方案B计算域 Fig. 5 Scheme B computing domain |

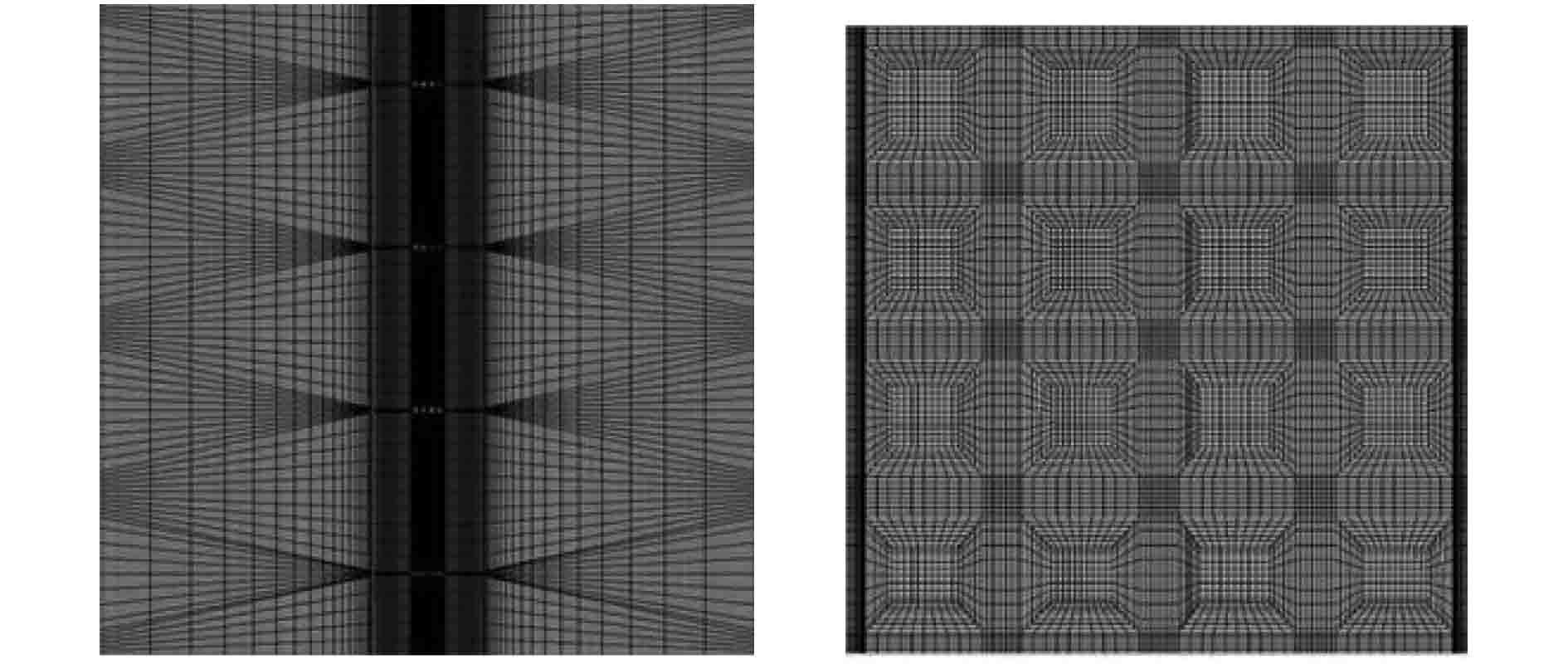

本文在对几何模型进行划分网格时通过切分的控制手段,对模型采用六面体网格进行划分[8 – 9],六面体网格在计算精度、划分网格数量、收敛性等方面较四面体网格有明显的优势[10],能够有效避免因为网格质量所造成的计算问题。网格划分的结果如图6所示。

|

图 6 方案B网格划分结果 Fig. 6 Results of B scheme mesh |

从模型网格划分的结果来看,网格的平均质量在65%以上,具有较高的网格质量,能够满足计算的要求。

2.2 求解控制与边界条件本文的计算是基于Ansys的Fluent模块进行计算,分别对于A,B,C三种方案进行流场分析计算,计算过程是基于纳维-斯托克斯方程(N-S)进行求解[11],纳维-斯托克斯方程如下所示:

| $\begin{aligned}\rho \frac{{{\rm d}u}}{{{\rm d}t}} = - \frac{{\partial p}}{{\partial x}} + \rho X + \mu \Delta u, \\\rho \frac{{{\rm d}v}}{{{\rm d}t}} = - \frac{{\partial p}}{{\partial y}} + \rho Y + \mu \Delta v, \\\rho \frac{{{\rm d}w}}{{{\rm d}t}} = - \frac{{\partial p}}{{\partial z}} + \rho Z + \mu \Delta w{\text{。}}\end{aligned}$ |

式中:u,v,w分别为x,y,z方向上的速度分量;t为时间;p为压力;ρ为密度;μ为运动黏性系数。

质量守恒方程:

| $\frac{{\partial \rho }}{{\partial t}} + \frac{\partial }{{\partial {x_i}}}\left( {\rho {u_i}} \right) = 0,$ |

动量守恒方程为:

| $\frac{\partial }{{\partial t}}\left( {\rho {u_i}} \right) + \frac{\partial }{{\partial {x_j}}}\left( {\rho {u_i}{u_j}} \right) = - \frac{{\partial p}}{{\partial {x_i}}} + \frac{{\partial {\tau _{ij}}}}{{\partial {x_j}}} + \rho {g_i} + {F_i}\text{。}$ |

由于气体流动较为复杂,恰当地选择湍流模型能够较为真实地描述流动中的主要物理过程,能够在一定程度上提高计算的精度,故选用Realizable k-ε两方程湍流模型作为计算的湍流模型[12 – 13],该湍流模型方程在工程上应用广泛,是一种可信度较高的模型,该湍流模型的2个方程如下所示:

| $\begin{align}&\displaystyle\frac{\partial }{{\partial t}}\left( {\rho k} \right) + \frac{\partial }{{\partial {x_i}}}\left( {\rho k{u_i}} \right) = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] +\\ & {G_k} + {G_b} -\rho \varepsilon - {Y_M} + {S_k},\\&\displaystyle\frac{\partial }{{\partial t}}\left( {\rho \varepsilon } \right) + \frac{\partial }{{{x_j}}}\left( {\rho \varepsilon {u_j}} \right) = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _\varepsilon }}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \\ &\rho {C_1}{S_E} - \rho {C_2}\frac{{{\varepsilon ^2}}}{{k + \sqrt {v\varepsilon } }} + {C_{1E}}\frac{\varepsilon }{k}{C_{3\varepsilon }}{G_b} + {S_\varepsilon }{\text{。}}\end{align}$ |

在计算方法上选择速度与压力耦合的方法进行求解,计算域的出口为压力出口 ,将该出口的压力设置为标准大气压力。

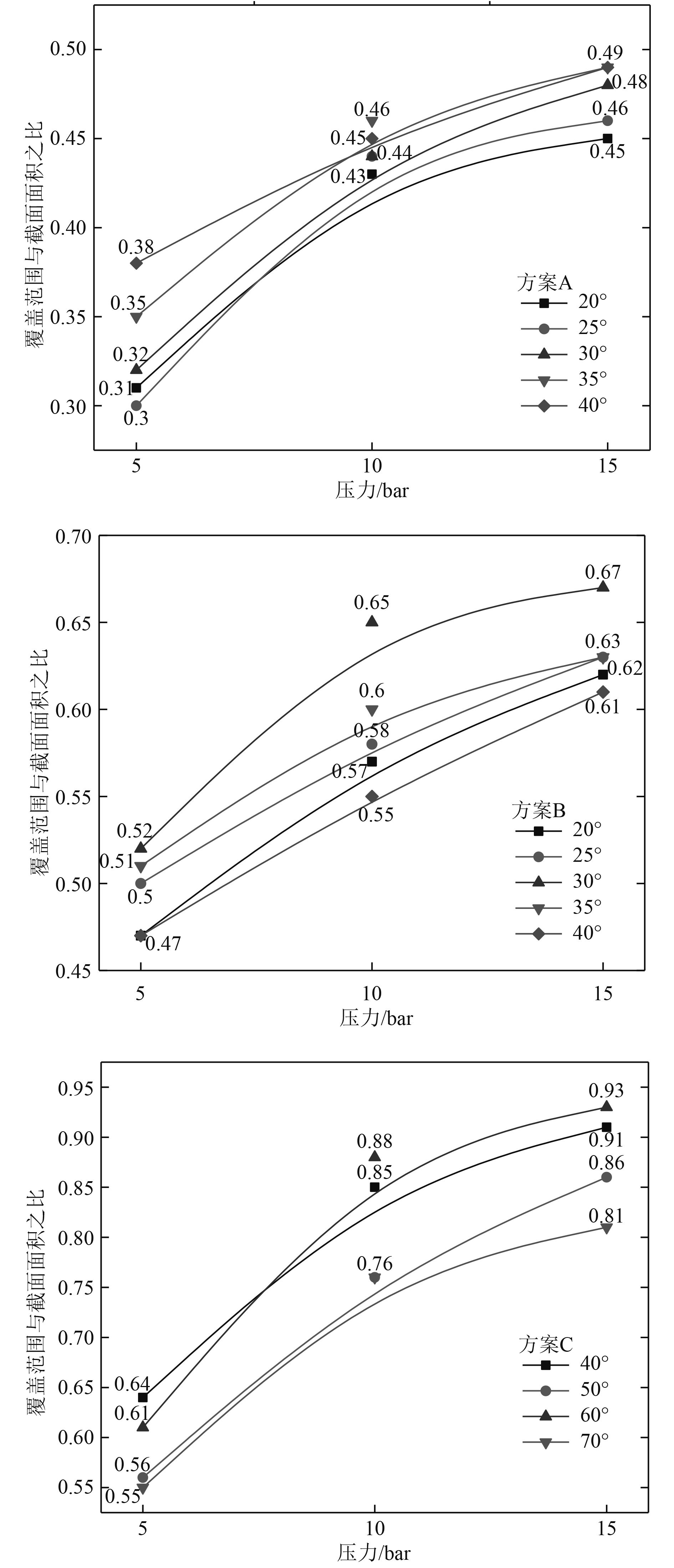

3 有限元计算结果分析通过对方案A、方案B和方案C的模拟计算,得到在喷孔距离催化剂表面180 mm(压缩空气管路中心线距离催化剂截面195 mm)截面上覆盖范围与截面面积之比,简称覆盖率a,如图7所示。

|

图 7 A,B,C三种方案计算结果 Fig. 7 Calculation results of A, B, C three schemes |

通过以上曲线可得出以下结论:

1)A,B,C三种方案在吹扫压力为5~10 bar时随着压力的增大,覆盖率a增大的速率很大,当压力大于10 bar之后,随着吹扫压力的增大覆盖率a增大的速度有所减小。

2)A,B,C三种方案的覆盖范围随着压力的增加逐渐增加。在压力5 bar~15 bar之间,方案A覆盖范围与截面面积之比在0.3~0.49之间;方案B覆盖范围与截面面积之比在0.47~0.67之间;方案C覆盖范围与截面面积之比在0.55~0.93之间。

3)方案B和方案C的覆盖范围明显优于方案A,在压缩空气压力为5 bar时,方案A和方案B覆盖范围相近,随着压缩空气的压力增大,方案C明显优于方案B。方案A、方案B和方案C在喷孔夹角为40°,30°,60°时表现出良好的吹扫性能。

A,B,C三种方案在最佳喷孔间角下各吹扫压力的下的覆盖率对照如表1所示。

|

|

表 1 最佳喷孔间角覆盖率对照表 Tab.1 Comparison table of angle coverage between the best spray holes |

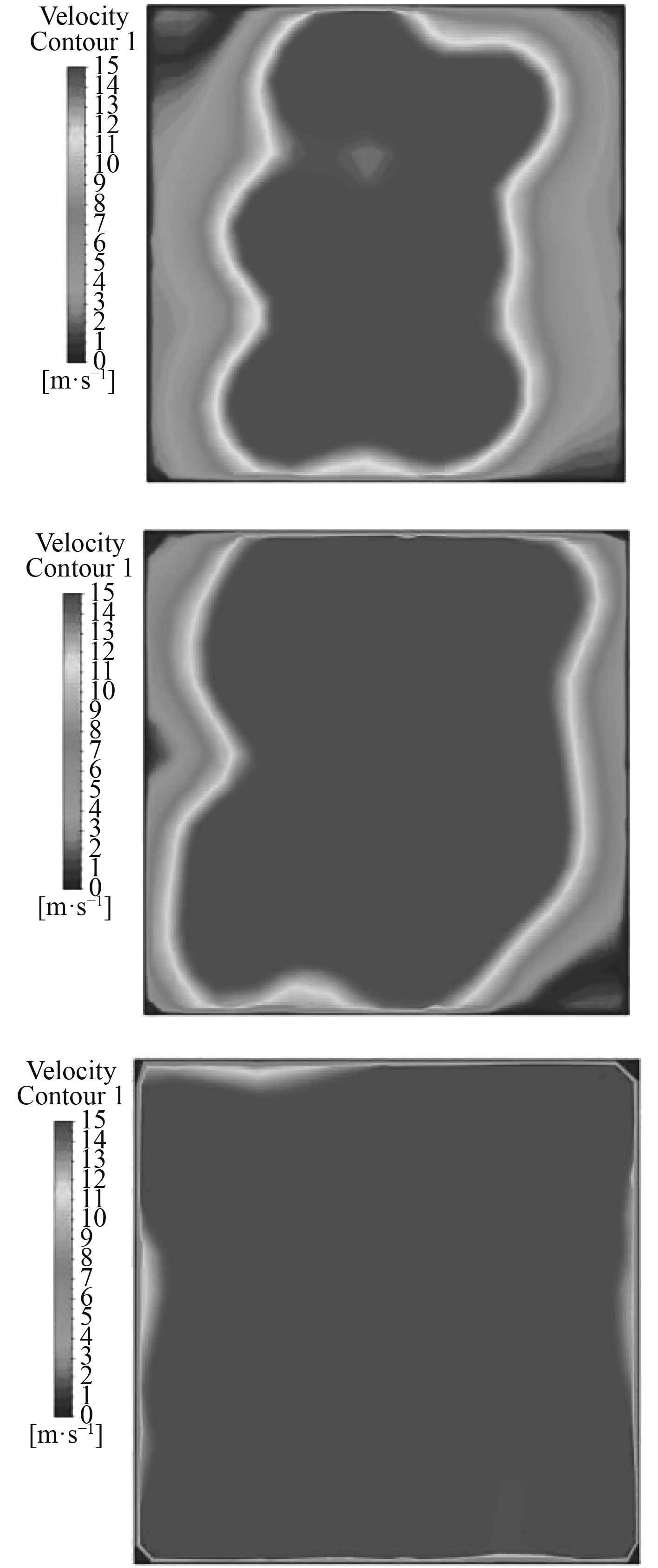

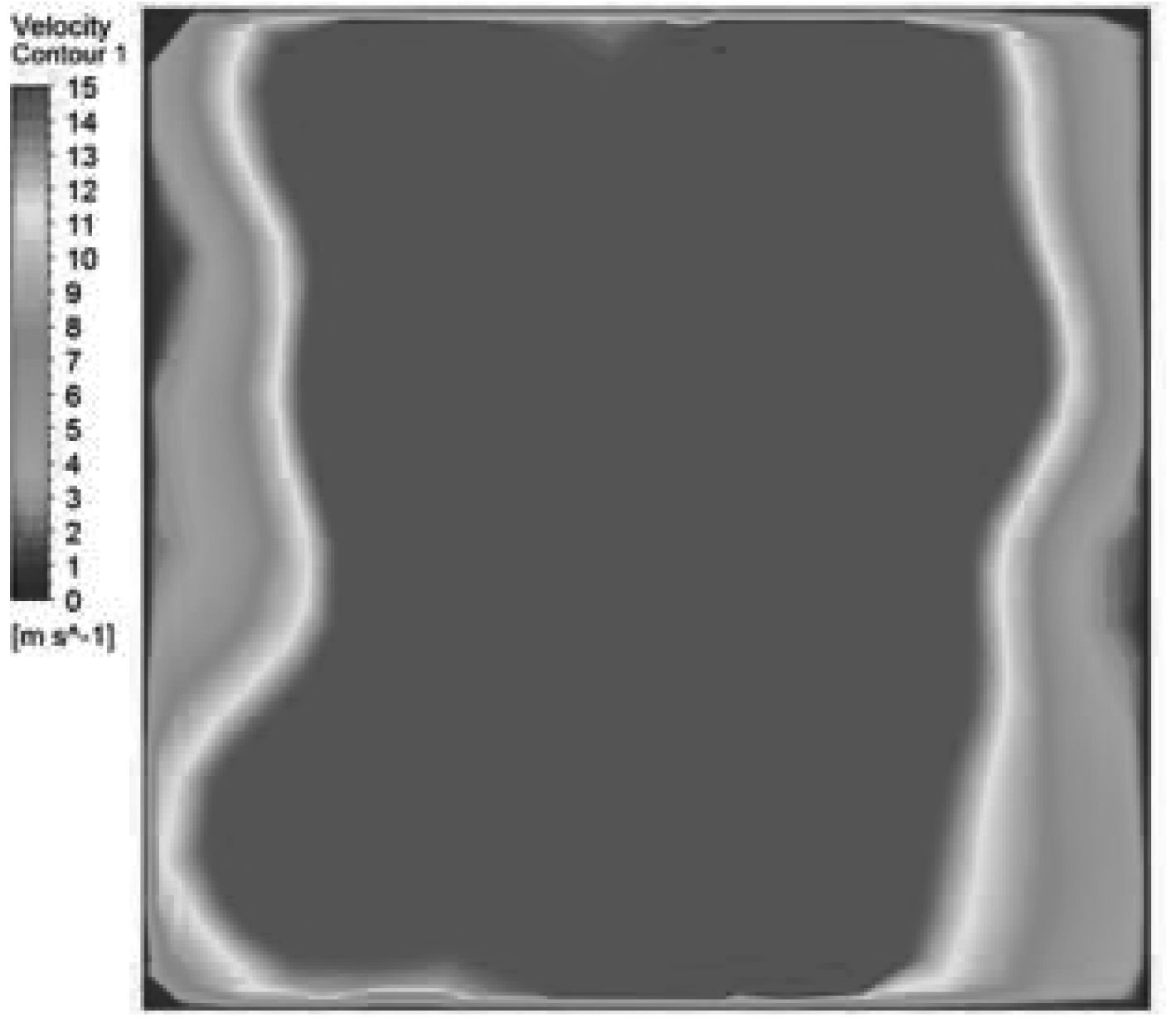

选择A,B,C覆盖率增长率的奇点的吹扫压力为10 bar,在方案的最佳喷孔夹角下得到其速度分布云图如图8所示,依次为方案A、方案B和方案C的速度云图。

|

图 8 A,B,C三种方案的速度云图分布 Fig. 8 Distribution of velocity graph of A, B and C |

综合A,B,C各方案的覆盖率情况,最终评价C方案布置更加合理、吹扫的覆盖率更大,性能更加有保障。

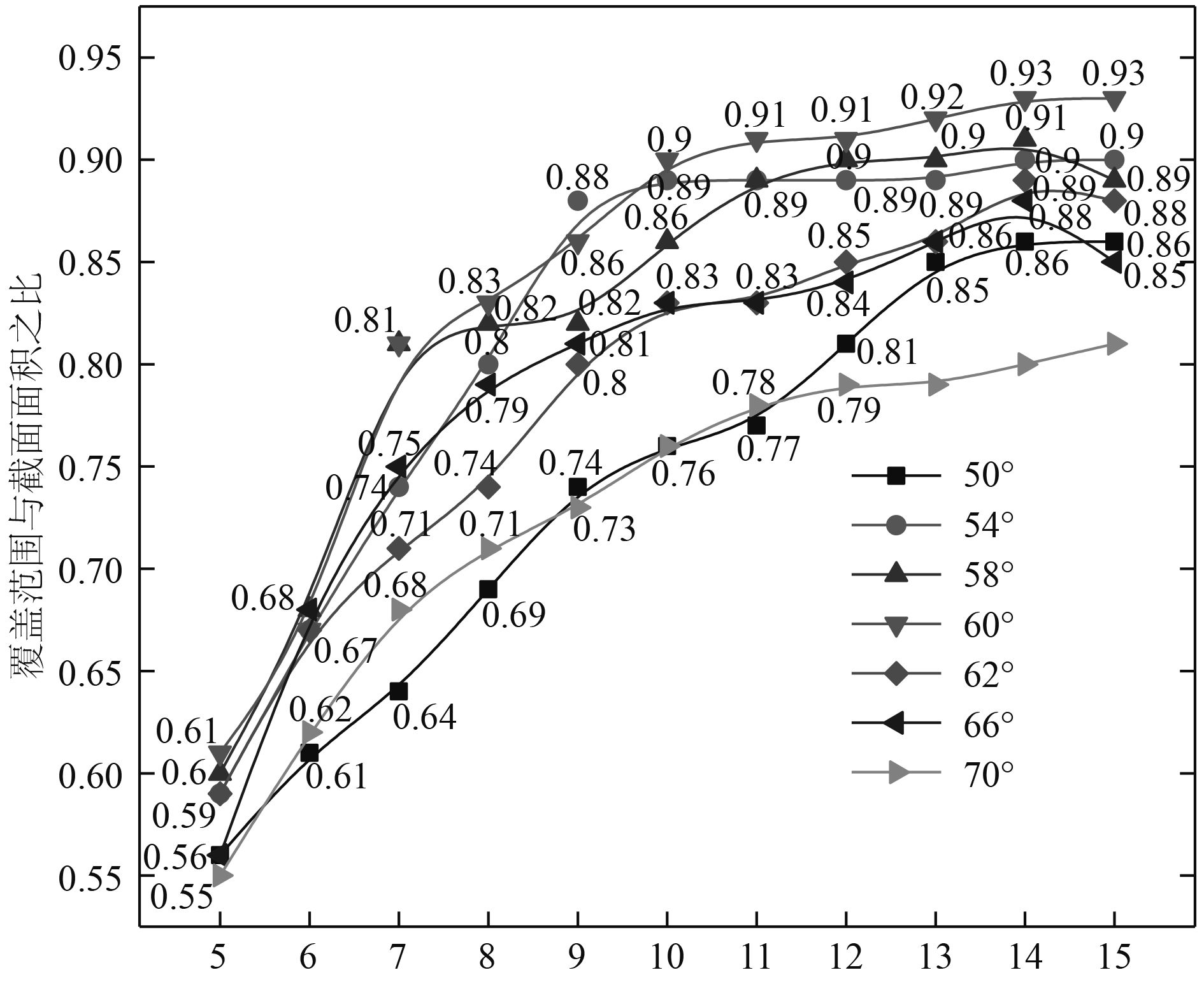

4 吹灰装置喷孔优化 4.1 方案C优化设计在方案C的基础上对喷孔间角度进行优化,并确定最终的压缩空气压力。喷孔间角度θ选取50°,54°,58°,60°,62°,66°,70°进行优化,压缩空气压力选择5 bar,6 bar,7 bar,8 bar,9 bar,10 bar,11 bar,12 bar,13 bar,14 bar,15 bar。通过仿真优化得到覆盖范围与截面面积之比与喷孔角度、压缩空气压力变化的曲线如图9所示。

|

图 9 方案C覆盖率曲线 Fig. 9 Coverage curve of scheme C |

通过方案C覆盖范围与截面面积比值的对比曲线可知,在压缩空气压力大于10 bar后,曲线整体变得平缓,且当θ=60°时,覆盖范围面积比都已达到0.9以上,说明压缩空气速度在15 m/s以上的覆盖范围都已达到90%以上。在喷孔间角度θ=60°时的曲线覆盖范围优于其他角度,所以最终选定方案C喷孔角度θ为60°,压缩空气压力选定在10~13 bar之间。

4.2 喷孔最终方案优化由于催化剂壳四周由钢结构搭建而成,若按照方案C进行布置压缩空气管路,靠近壳体的管路与结构钢之间存在干涉,所以靠近催化剂壳体区域压缩空气管路布置不能够按照方案C布置。采用靠近壳体附近喷孔布置进行重新设计、中间区域压缩空气管路布置选择方案C。压缩空气管路布置示意图如图10所示。

|

图 10 压缩空气管路布置示意图 Fig. 10 Schematic diagram of compressed air pipe |

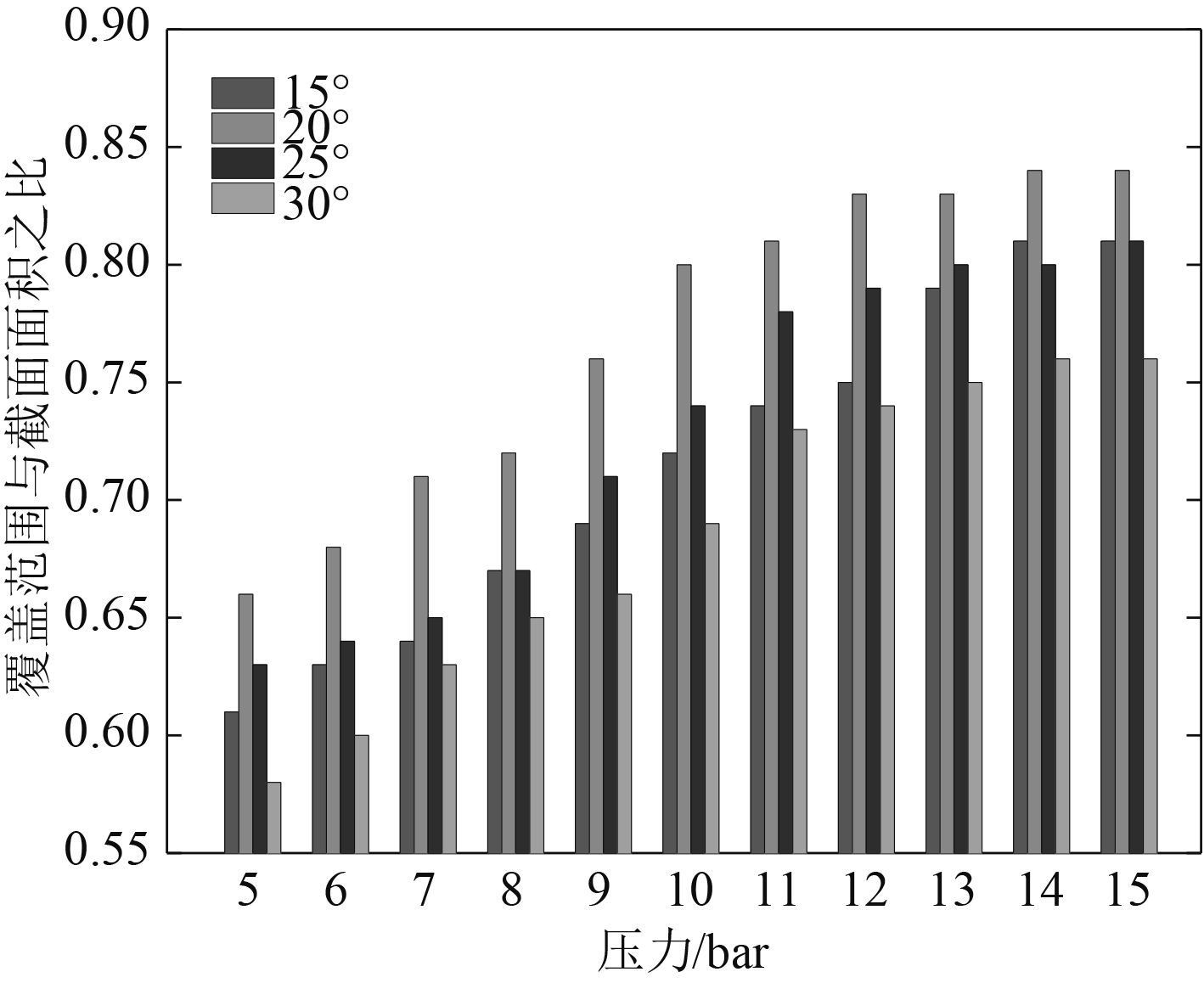

由于压缩空气管路不在研究对象中心,重新设计喷孔布置方案D:管路中心距离研究对象一侧为53 mm、另一侧为107 mm。方案喷孔数量由原来的4个增加至5个,将5喷孔分为两侧,喷孔间角度为θ,θ选择15°,20°,25°,30°进行优化分析。压缩空气压力选择5 bar,6 bar,7 bar,8 bar,9 bar,10 bar,11 bar,12 bar,13 bar,14 ba,15 bar。通过仿真优化得到覆盖率与喷孔角度、压缩空气压力变化的曲线,如图11所示。

|

图 11 方案D覆盖率的对比曲线 Fig. 11 Comparison curve of scheme D coverage |

图13显示在方案D中喷孔间夹角为20°时,在各吹扫压力下,覆盖率均处于最大值,当吹扫压力超过10 bar时,在喷孔夹角处于20°的条件下,随着吹扫压力的增大覆盖率不会出现明显的变化,故将最佳的吹扫方案的吹扫压力定为10~13 bar。当吹扫压力为10 bar,D方案的喷孔间角为20°,在距压缩空气管路中心线距离195 mm截面处速度分布云图如图12所示。

|

图 12 方案D速度云图 Fig. 12 Scheme D velocity graph |

通过A,B,C三种布置方案的有限元分析与优化的结果,我们可以得出以下结论:

1)方案A在在喷孔角度为35°时,吹扫效果优于其他角度;方案B在喷孔角度为30°时吹扫效果优于其他角度;方案C在喷孔角度为60°时吹扫效果优于其他角度。

2)方案A,方案B和方案C的覆盖范围随着压力的增加逐渐增加。在压力5 bar~15 bar之间,方案A覆盖范围与截面面积之比在0.3~0.49之间;方案B覆盖范围与截面面积之比在0.47~0.67之间;方案C覆盖范围与截面面积之比在0.55~0.93之间。

3)方案B和方案C的覆盖范围明显优于方案A,在压缩空气压力为5 bar时,方案A和方案B覆盖范围相近,随着压缩空气的压力增大,方案C明显优于方案B。根据反应器压缩空气管路状况实际情况,靠近壳体附近喷孔布置选择方案D、中间区域压缩空气管路布置选择方案C。对方案D进行优化,喷孔间角度为20°时能够获得较大的覆盖面积,压缩空气压力在10~13 bar之间,方案D覆盖范围与截面面积之比在0.8~0.83之间。通过A,B,C,D四种吹灰装置喷孔布置方案的分析优化比较,得到了SCR反应系统吹灰装置喷孔设计的最佳方案,为吹灰装置的设计研究提供相应的参考性意见。

| [1] | 高凤, 杨嘉谟. 燃煤烟气脱硝技术的引用与进展[J]. 环境保护科学, 2007, 33 (3): 11–13. |

| [2] | 吴碧君, 王述刚, 等. 烟气脱硝工艺及其化学反应原理分析[J]. 热力发电, 2006 (11): 59–60. DOI: 10.3969/j.issn.1002-3364.2006.11.020 |

| [3] | 范红梅, 等. V2O5-WO3/TiO2催化剂氨法SCR脱硝反应动力学研究 [J]. 燃烧化学学报, 2006, 34 (3): 377–380. |

| [4] | 岑可法. 锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M]. 北京: 科学出版社, 1994. |

| [5] | 陈进生, 商学松, 赵金平, 等. 烟气脱硝催化剂的性能检测与评价[J]. 中国电力, 2010, 43 (11): 64–69. |

| [6] | 强华松, 刘清才. 燃煤电厂SCR脱硝催化剂的失活与再生[J]. 材料导报, 2008, 22 (专辑Ⅻ): 285–287. |

| [7] | CASTELLINO F, JENSEN A D, JOHNSSON J E, et al. Influence of reaction products of k-getter fuel additives on commercial vanadia-based SCR catalysts part Ⅱ: simultaneous addition of KCI, Ca(OH)2, H3PO4, H2SO4 in a hot fuel gas at a SCR pilot-scale setup [J]. Applied Catalysis B: Environmental, 2009, 86 (3-4): 196–215. DOI: 10.1016/j.apcatb.2008.11.009 |

| [8] | 李海峰, 吴冀川, 刘建波, 等. 有限元网格剖分与网格质量判定指标[J]. 中国机械工程, 2012, 23 (3): 368–377. |

| [9] | BLACKER T. Automated conformal hexahedral meshing constraints, challenges and opportunities[J]. Engineering with Computers, 2001, 17 (3): 201–210. DOI: 10.1007/PL00013384 |

| [10] | 王忠雷, 赵国群, 黄丽丽, 等. 六面体网格体积成形有限元分析关键技术[J]. 材料科学与工艺, 2010, 18 (4): 509–513. DOI: 10.11951/j.issn.1005-0299.20100415 |

| [11] | 彭维红, 张海翔. CFD软件在流体力学教学中的应用[J]. 亚太教育, 2016, 7 : 69–69. |

| [12] | 雷林, 王智祥, 孙鹏, 等. 计算流体力学k-ε二方程湍流模型应用研究[J]. 船舶工程, 2010, 32 (3): 5–8. |

| [13] | 王泽斌, 宋涛, 张春梅. SV型静态混合器数值模拟湍流模型选择[J]. 当代化工, 2016, 45 (1): 166–168. |

2018, Vol. 40

2018, Vol. 40