夹层结构作为一种新型轻质结构,与传统加筋板结构相比,具有比强度高、比刚度大、吸能效果好的特点,在耐撞性、抗爆炸冲击及防火、隔热、隔音等方面也具有优良的性能,这类结构在航空航天、建筑、汽车和船舶等领域都有广泛的应用[1]。基于夹层板设计出来的舷侧耐撞结构形式具有优良的抗撞击能力[2],在船舶碰撞防护方面具有不错的应用前景。

迄今为止,已有众多学者提出了大量形式的夹层结构,张延昌等[3 – 5]分类整理了20余种波纹夹层板结构型式,包括U型、I型、Z型、V型、X型、Y型、Tube型等,利用数值仿真方法分析了各种型式的夹层板在横向压皱载荷下的力学行为,其关注点在夹层板不同的结构型式上,并未考虑不同形式的碰撞载荷。Rubino等[6]、St-Pierre等[7]先后研究了三角形波纹夹层梁、Y型波纹夹层梁在冲击动载荷下的响应行为。前者是利用气枪发射的30~426 m/s的金属破片对夹层梁结构进行中高速冲击,而后者进行的是冲头速度为5 m/s的落锤实验,并且与准静态的结果进行对比,但并未针对冲头倾斜碰撞的情形进行研究。Hou等[8]针对梯形和三角形波纹夹层结构,以耐撞性为准则,对其结构参数进行多目标优化设计,并且发现在相同的面板厚度和芯层密度下,三角形波纹夹层结构具有更好的耐撞性能表现,其关注点在夹层板的结构设计参数上,没有考虑到载荷形式的不同,仅限于冲头垂直碰撞夹层板。

本文以钢制梯形波纹夹层板为研究对象,利用有限元软件Ansys/LS-DYNA,对夹层板在低速碰撞载荷作用下的动态响应进行数值仿真研究,分析碰撞能量、冲头直径大小、碰撞位置和冲头入射方向对夹层板耐撞性能的影响,为夹层板结构在船舶结构设计和防护中的应用提供支撑,具有一定的借鉴与参考意义。

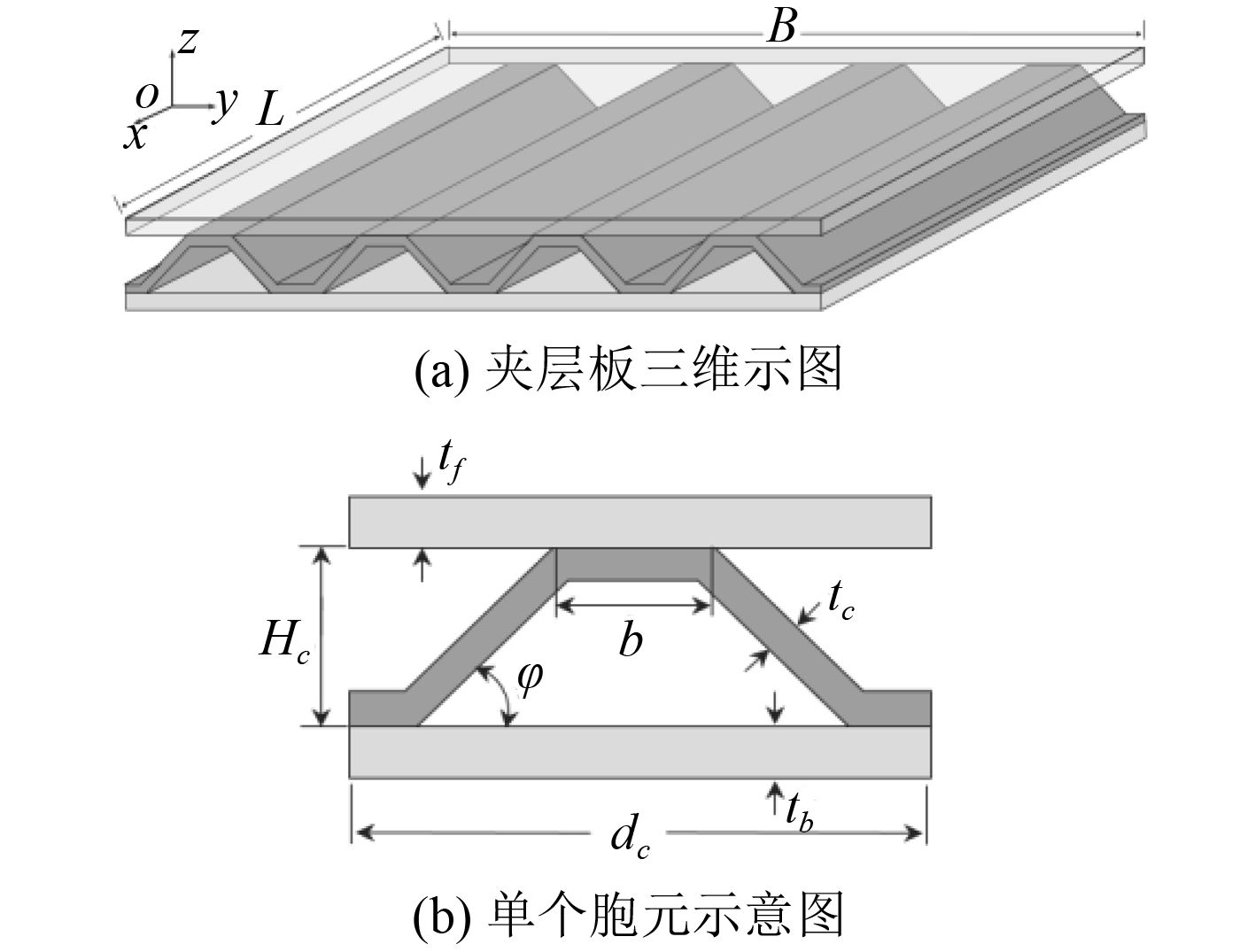

1 数值仿真方法 1.1 基准计算方案从夹层板自身的结构设计参数出发,结合现有的实验条件,选取典型的梯形波纹夹层板和特定的碰撞载荷作为计算的基准方案。夹层板示意图如图1所示。为了叙述方便,全文约定:长度方向沿x轴方向,称为纵向;宽度方向沿y轴方向,称为横向;高度方向沿z轴方向,称为垂向。

|

图 1 梯形波纹夹层板示意图 Fig. 1 Schematic diagram of trapezoidal corrugated sandwich panel |

基准方案中,夹层板总长度L=120 mm,总宽度B=120 mm。上下面板厚度tf = tb = 1.0 mm,芯层高度Hc=8 mm,芯层壁板厚度tc=0.7 mm,芯层平台宽度b=7 mm,芯层折角φ=45°,从而单个胞元长度dc=30 mm。基准方案中冲头形状为半球形,冲头直径d=25 mm,质量m=20 kg,冲头以v=4.472 m/s的速度垂直撞击夹层板,撞击能量E=200 J,撞击位置位于夹层板正中心。

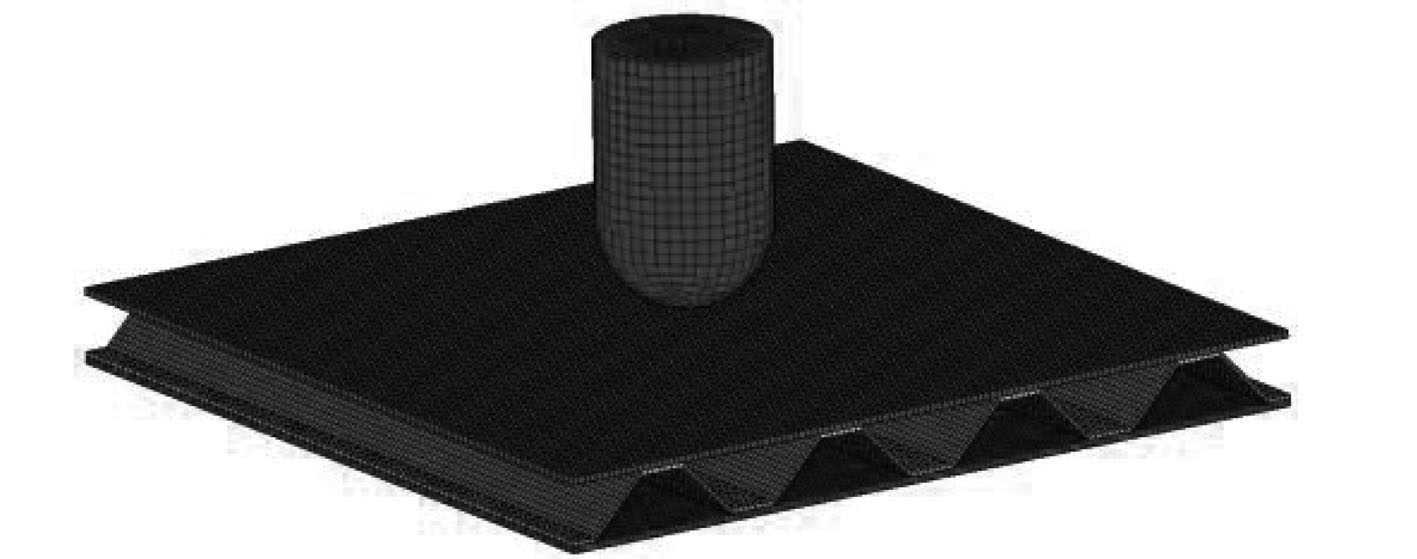

1.2 有限元模型利用有限元软件Ansys/LS-DYNA,建立夹层板和冲头的有限元模型,如图2所示。夹层板面板与芯层均采用四节点薄壳单元(shell163)模拟,网格尺寸为1 mm,面板与芯层的网格数量分别为28 800,18 360;冲头采用八节点实体单元(solid164)模拟,网格尺寸为2 mm,网格数量为5 900。冲头转动自由度和2个水平运动自由度被约束,只有在撞击方向上可以运动。为了模拟芯层水平段与面板局部区域之间本身所具有的连接关系,芯层水平段与上下面板之间建立*CONTACT_TIED_SURFACE_TO_SURFA-CE接触,这是一种基于动态约束算法的固连接触;而在冲头、面板、芯层倾斜壁板之间均建立*CONTACT_AUTOMATIC_SUR-FACE_TO_SURFACE接触,这是一种基于罚函数算法的自动接触。各个接触均采用默认的接触参数。采用固支边界条件,即约束上下面板四周节点的平动和转动自由度。

|

图 2 基准计算方案有限元模型 Fig. 2 The FEM model of the basic calculation scheme |

夹层板面板与芯层材料均为304不锈钢,本文采用*MAT_JOHNSON_COOK材料模型描述304不锈钢材料在碰撞载荷作用下的动态屈服应力,如下式所示:

| ${\sigma _y} = \left[ {A + B{{\left( {\varepsilon _p^{eq}} \right)}^n}} \right][1 + c\ln \left( {\frac{{\dot \varepsilon _p^{eq}}}{{{{\dot \varepsilon }_0}}}} \right)]\left[ {1 - {{\left( {{T^*}} \right)}^m}} \right]\text{,}$ | (1) |

| ${T^*} = \frac{{T - {T_r}}}{{{T_m} - {T_r}}}\text{。}$ | (2) |

式中:

304不锈钢的材料参数来自文献[9],密度为7 900 kg/m3,杨氏模量为200 GPa,Johnson-Cook常数如表1所示。采用基于等效塑性应变的失效准则,失效应变为0.42。冲头材料为钢质,采用刚体材料模型*MAT_RIGID,杨氏模量为200 GP,泊松比为0.3。

|

|

表 1 304不锈钢材料的Johnson-Cook常数 Tab.1 The Johnson-Cook material model parameters for 304 stainless steel |

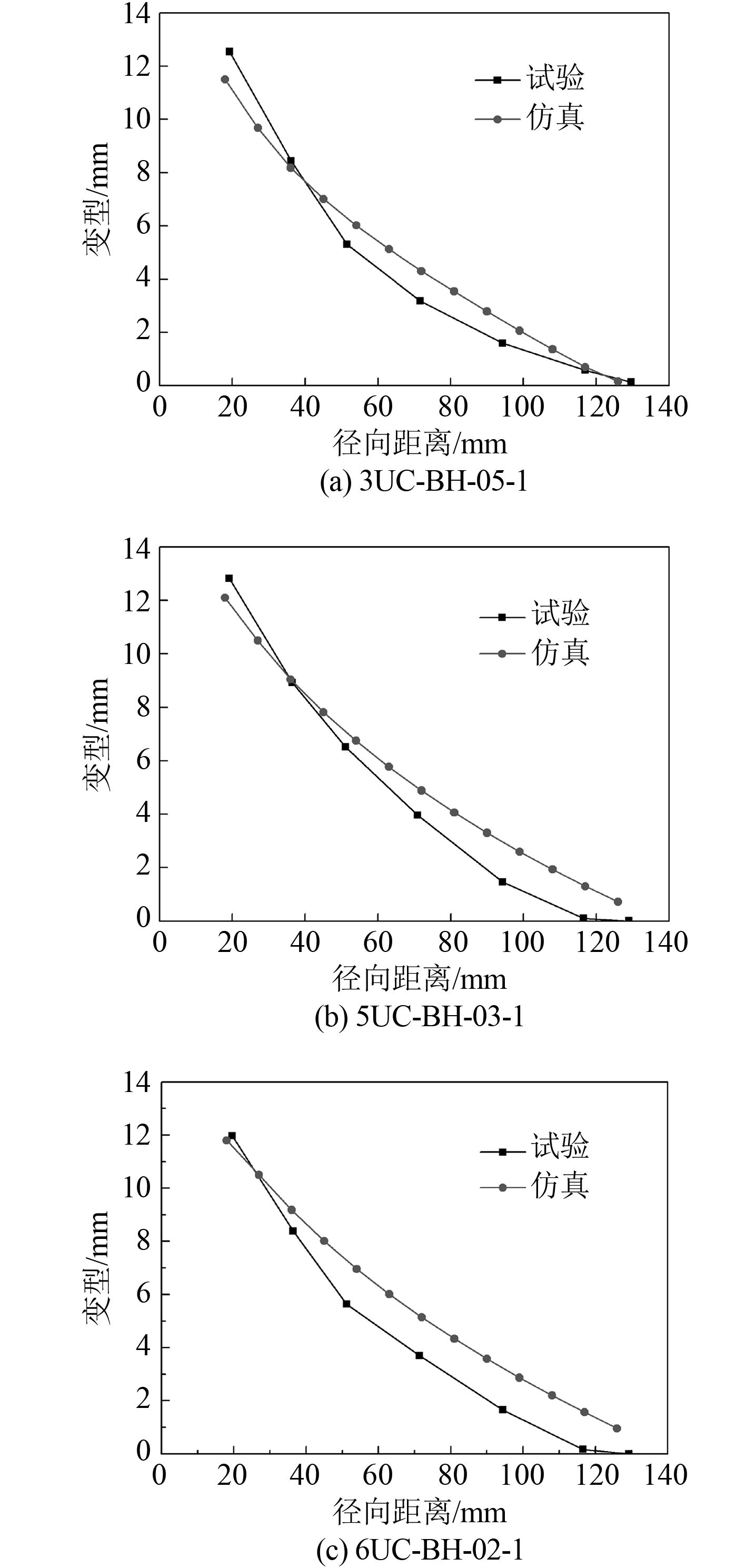

在利用上述有限元方法进行仿真计算之前,需要对该方法进行验证。针对文献[10]中的试验模型,采用文献中相应的材料模型、边界条件和载荷工况,利用本文的仿真方法对其进行仿真计算,并将本文仿真结果与文献的试验结果进行对比,比较了文献中3个不同厚度的试件在不同碰撞速度下的变形情况,工况与结果对比如表2(表中相对误差计算以试验结果为基准)和图3所示。

|

|

表 2 面板中心点变形对比 Tab.2 The comparison of the plate's central deflection |

从3个不同工况的结果对比可以看出,面板中心点变形的相对误差在5%以内,仿真结果与试验结果的最大塑性变形量吻合很好;面板在不同径向位置的变形也与试验结果基本吻合,可见二者整体的变形模式基本一致。从以上对比分析来看,可以认为上述有限元方法适用于此类夹层板结构低速碰撞的数值仿真。

|

图 3 不同径向位置的变形对比 Fig. 3 The comparison of the displacement along the radial distance |

采用上述验证后的有限元方法,针对基准计算方案,从变形损伤、碰撞力和能量吸收特性3个角度分析夹层板在碰撞载荷下的动响应特性。

1)变形及损伤

图4显示了不同时刻夹层板中横剖面的变形模式。t=1.0 ms时夹层板产生了轻微的变形,t=3.0 ms时变形进一步加大,芯层被压缩,上面板产生了长度约为15.7 mm的纵向撕裂口,到t=5.0 ms时裂口长度扩大到31.9 mm,t=7.0 ms时刻冲头已经反向回弹离开,裂口的长度几乎不变,芯层已被压缩至扁平状态。

|

图 4 不同时刻夹层板变形图 Fig. 4 Sandwich panel's deformation pattern at different instants of time |

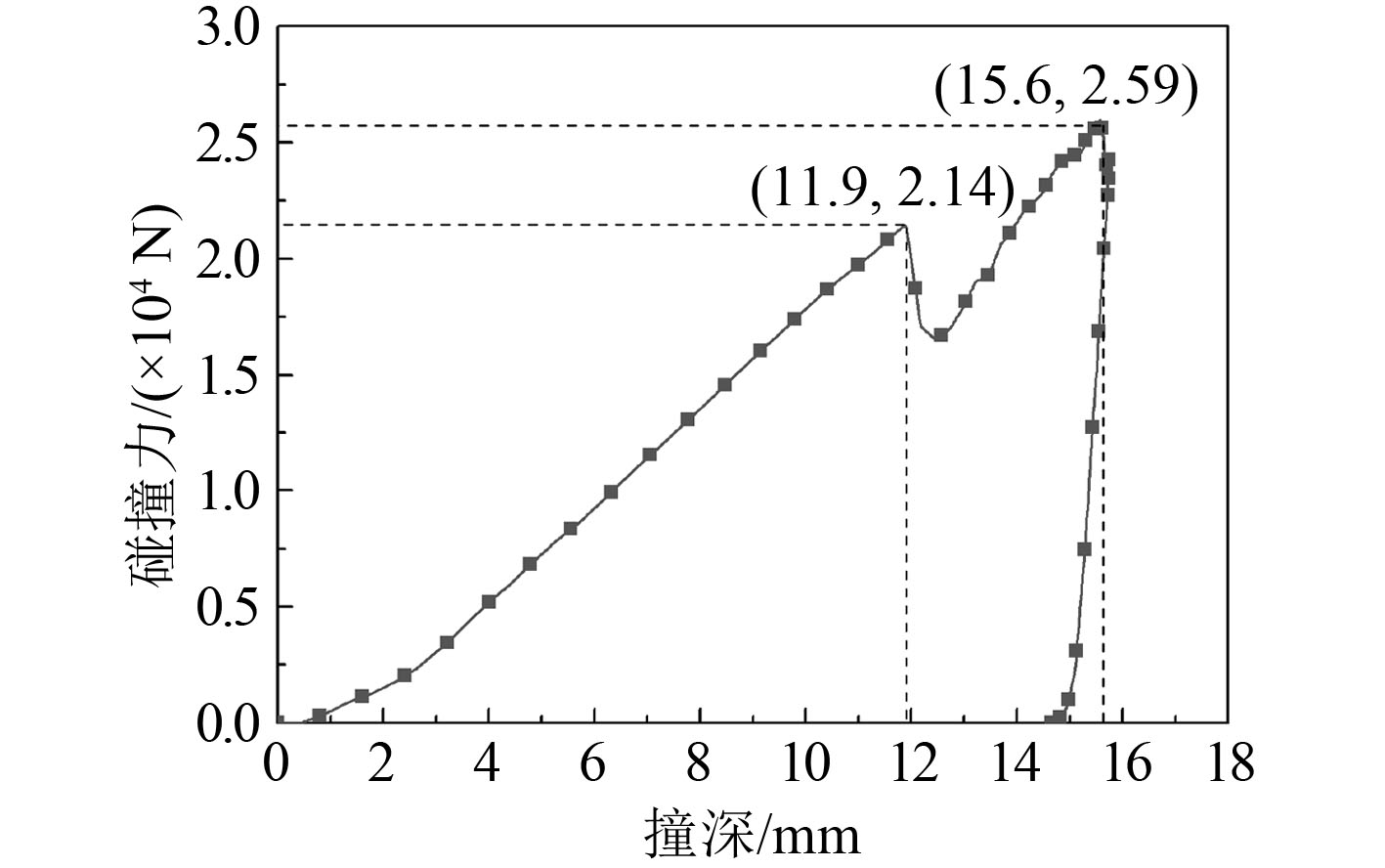

2)碰撞力-撞深曲线

碰撞力-撞深曲线集中反映了夹层板结构在碰撞载荷下的动响应特性,如最大碰撞力、最大变形量、最终塑形变形量、破坏失效等,并且该曲线与横坐标轴围成的面积即为冲头对夹层板所做的外力功,曲线初始阶段的斜率反映了能量吸收的快慢,这间接地反映了夹层板结构的能量吸收特性。如图5所示,碰撞力在达到局部峰值2.14×104 N之后有一个骤降,此时上面板开始产生破坏失效;随后,冲头与上面板进一步持续接触,进而压缩芯层使下面板产生变形,更多的结构成分参与抵抗冲头的碰撞载荷,致使碰撞力又增加到2.59×104 N。最后,冲头回弹,上面板最终塑性变形为14.4 mm。

|

图 5 碰撞力-撞深曲线 Fig. 5 Curve of impact force-displacemnet |

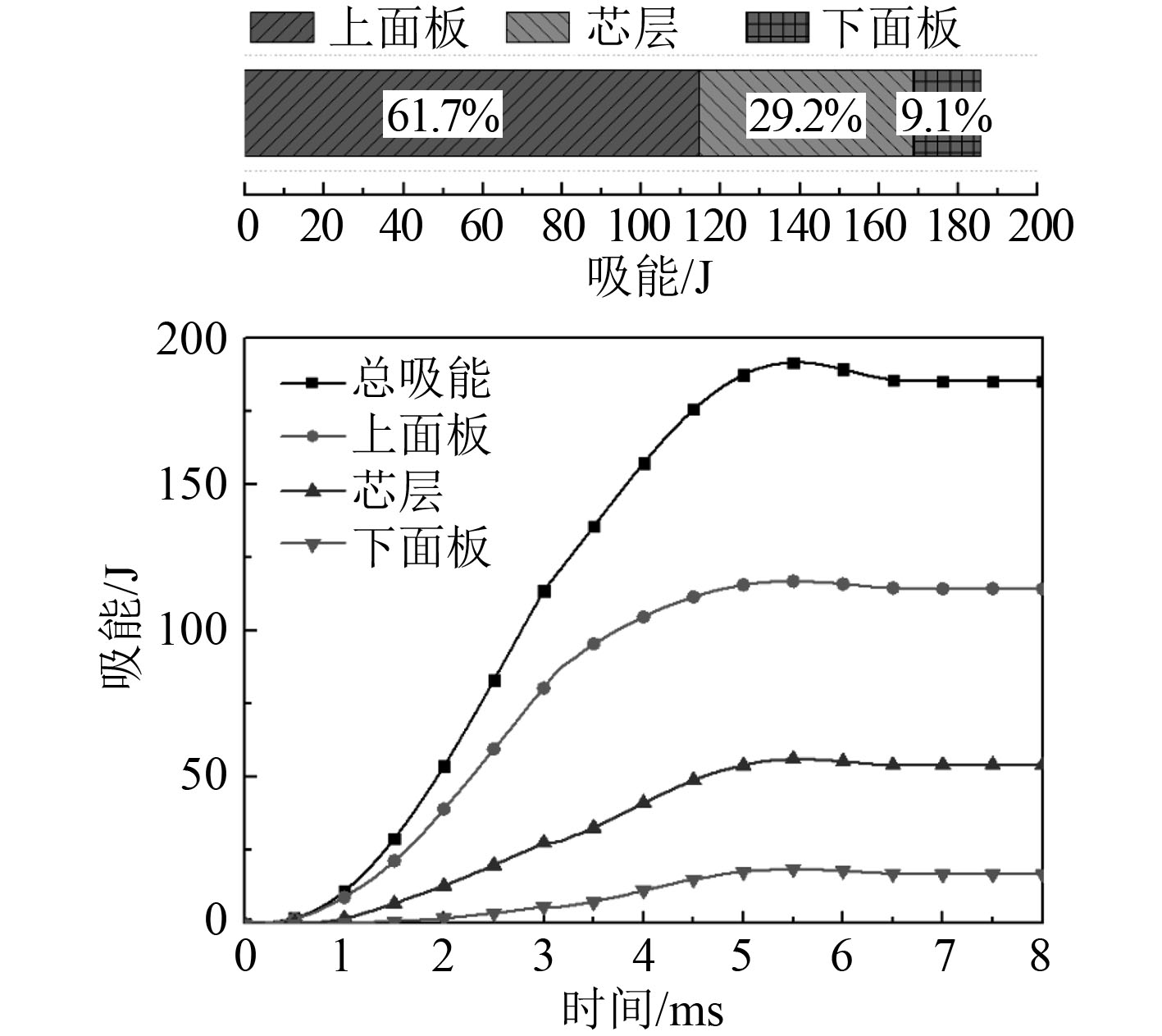

3)能量吸收

整个系统总的能量输入为冲头200 J的初始动能,冲头撞击夹层板后,动能逐渐被夹层板吸收,转化为夹层板的内能,最终达到稳定的状态。夹层板各部分的能量吸收情况如图6所示,吸能最多的上面板占比61.7%,其次是芯层占比29.2%,吸能最少的下面板占比9.1%。在冲头200 J的碰撞能量作用下,上面板通过大的塑性变形和破坏失效吸收了大部分能量,芯层通过压皱变形也吸收了部分能量,同时芯层的垂向支撑对碰撞载荷向下面板的传递起到了一定的阻碍作用,上面板和芯层对下面板起到了共同防护作用,最终导致下面板变形量和吸能比例都很小。

|

图 6 夹层板各部分能量吸收特性图 Fig. 6 Characteristics of each part of the sandwich panel energy absorption |

在实际应用中,夹层板结构可能遭受不同形式的碰撞载荷,这种载荷形式的不同体现在碰撞能量、冲头直径大小、碰撞位置和冲头撞击方向等方面,以此为出发点,研究夹层板在不同碰撞载荷下的动态响应特性。

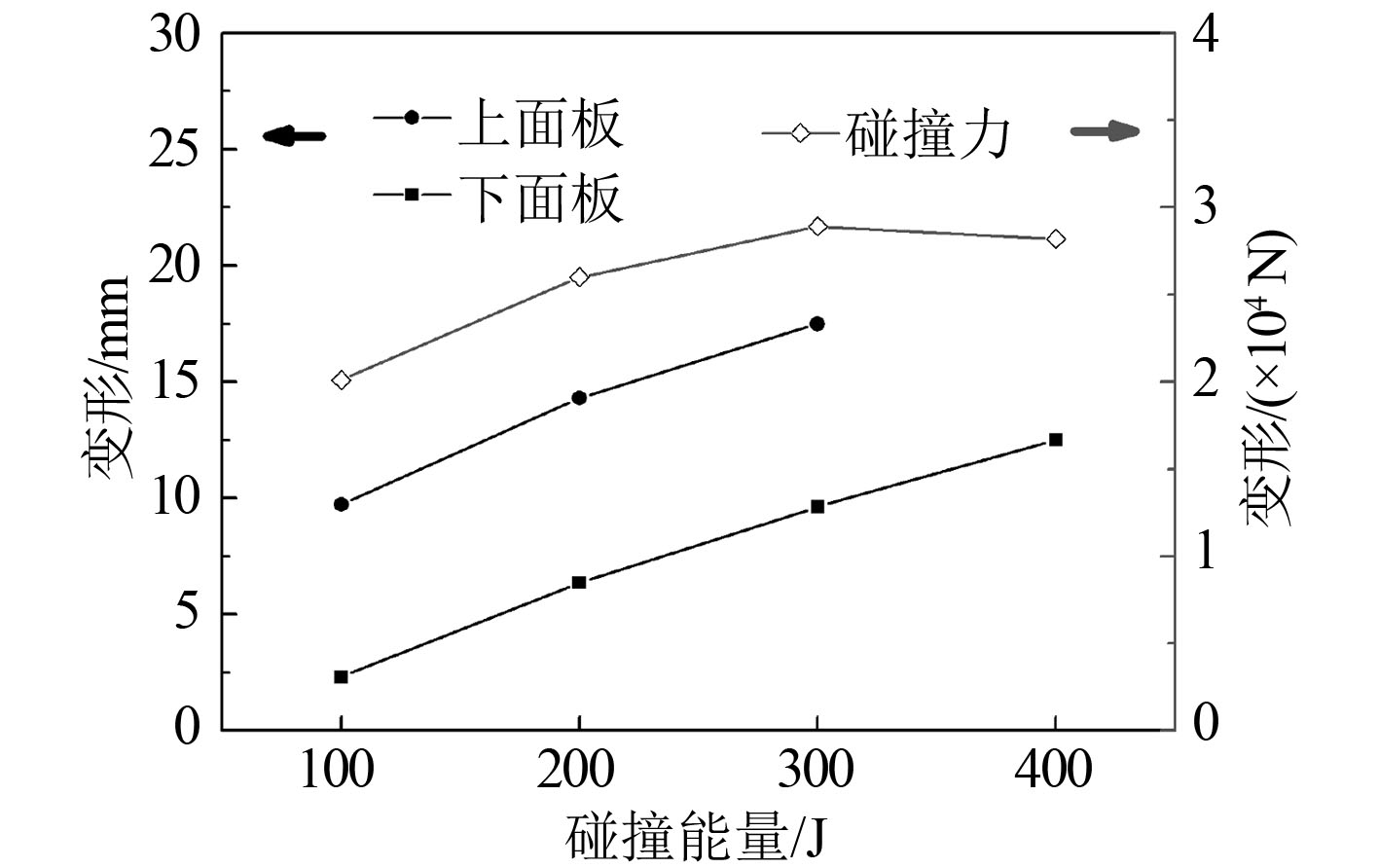

2.1 碰撞能量在基准计算方案的基础上,仅改变冲头速度的大小,从而获得不同的碰撞能量,这里设置了100 J,200 J,300 J和400 J四个不同的碰撞能量水平,比较不同碰撞能量对夹层板动响应的影响。从图7可以看出随着碰撞能量的线性增加,面板变形量也基本呈现出线性增加的趋势,而碰撞力的增加趋势有所放缓,结合图8可以知道,在碰撞能量超过200 J以后,上面板逐渐产生了越来越严重的损伤,丧失了部分承载能力,碰撞力的增加趋势逐渐放缓,直到碰撞能量为400 J时,上面板被冲头贯穿,导致碰撞力减小。同时还可以看出2点:一是碰撞力-撞深曲线初始阶段重合,说明虽然碰撞能量不同,但是初始阶段夹层板结构的加载过程基本一致,夹层板整体的能量吸收速率相同;二是当碰撞能量水平超过200 J以后,上面板的损伤起始存在一个相对恒定的临界值,这个临界值对应的碰撞力约为2.14×104 N,对应的上面板变形约为11.7 mm。

|

图 7 碰撞能量不同时面板变形及碰撞力变化曲线 Fig. 7 Curve of panel deformation and impact force under different impact energy levels |

|

图 8 碰撞能量不同时碰撞力-撞深曲线 Fig. 8 Curve of impact force-indentation under different impact energy levels |

|

图 9 碰撞能量不同时夹层板各部分吸能情况 Fig. 9 Energy absorption of each part of sandwich panel under different impact energy levels |

图9是碰撞能量不同时夹层板各部分的能量吸收占比情况,可以看出随着碰撞能量的增加,上面板的吸能占比由72.8%减少到42.3%,减小了30.5%,芯层的吸能占比由23.7%增加到36.1%,增加了12.4%,下面板的吸能占比由3.5%增加到21.6%,增加了18.1%,均有较大变化。这是因为在碰撞能量较小的情况下,夹层板整体变形较小,主要由上面板承载冲头的碰撞载荷,吸能占比较大,芯层和下面板起到的承载作用较弱,吸能占比较小;当碰撞能量较大时,上面板逐渐撕裂破坏,失去承载能力,芯层和下面板起到越来越重要的承载作用。总体来看,随着碰撞能量的增加,上面板的承载作用在逐渐减弱,吸能占比减少;芯层和下面板的承载作用在逐渐加强,吸能占比增多。

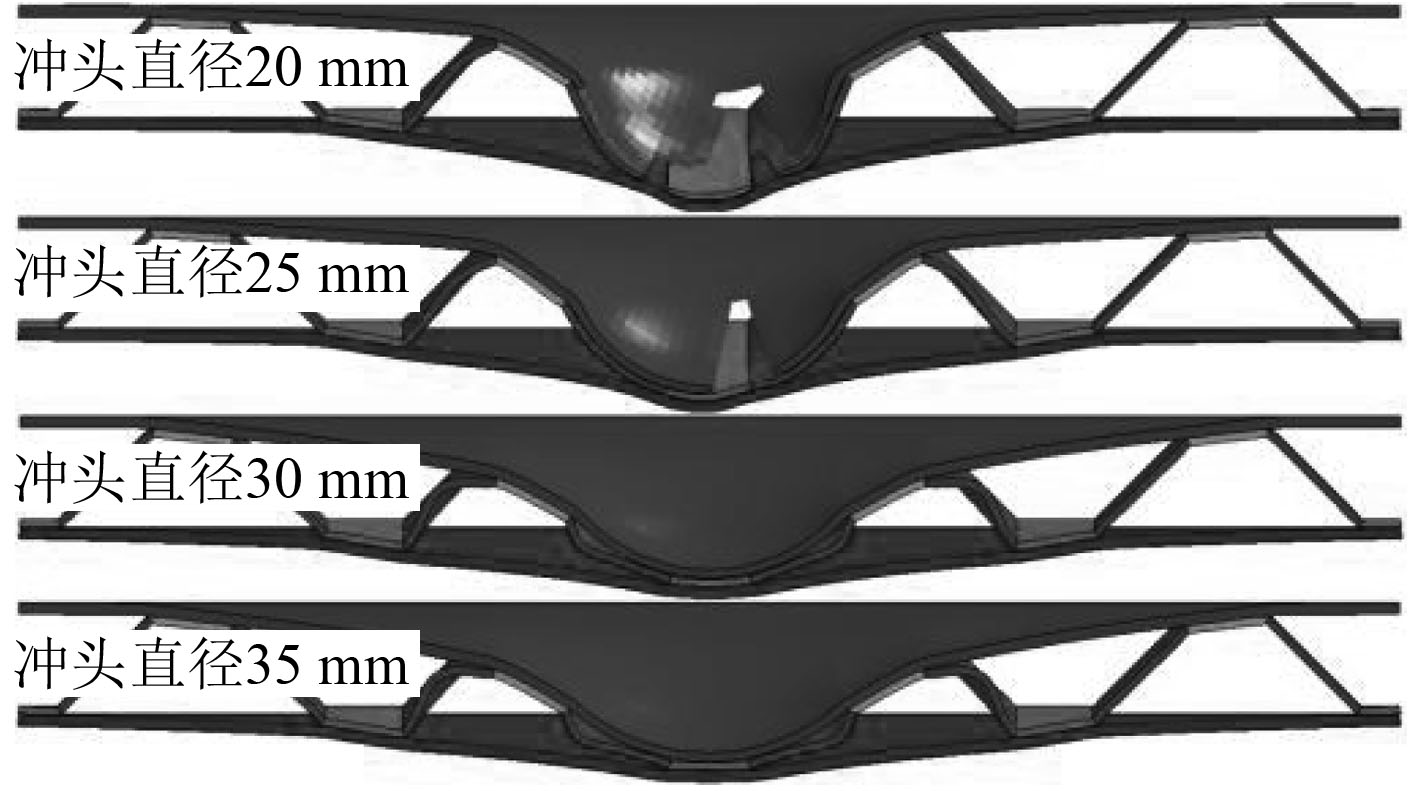

2.2 冲头直径大小在基准计算方案的基础上,仅改变冲头直径的大小,冲头总质量保持不变,取20 mm,25 mm,30 mm和35 mm四个不同的冲头直径,比较不同冲头直径对夹层板变形和损伤的影响,如图10所示。对于冲头直径大于或等于胞元尺寸(30 mm)的情形,可以发现夹层板主要呈现出整体大变形,并未出现破损失效。而当冲头直径小于胞元尺寸时,由于碰撞载荷局部性较强,夹层板出现局部大变形,并伴随着面板和芯层的撕裂破坏,这是由于此时芯层的承载作用没有得到充分发挥。整体上,随着冲头直径的增大,面板变形逐渐减小。

|

图 10 冲头直径不同时夹层板变形和损伤情况 Fig. 10 Deformation and damage of sandwich panel under different impactor diameters |

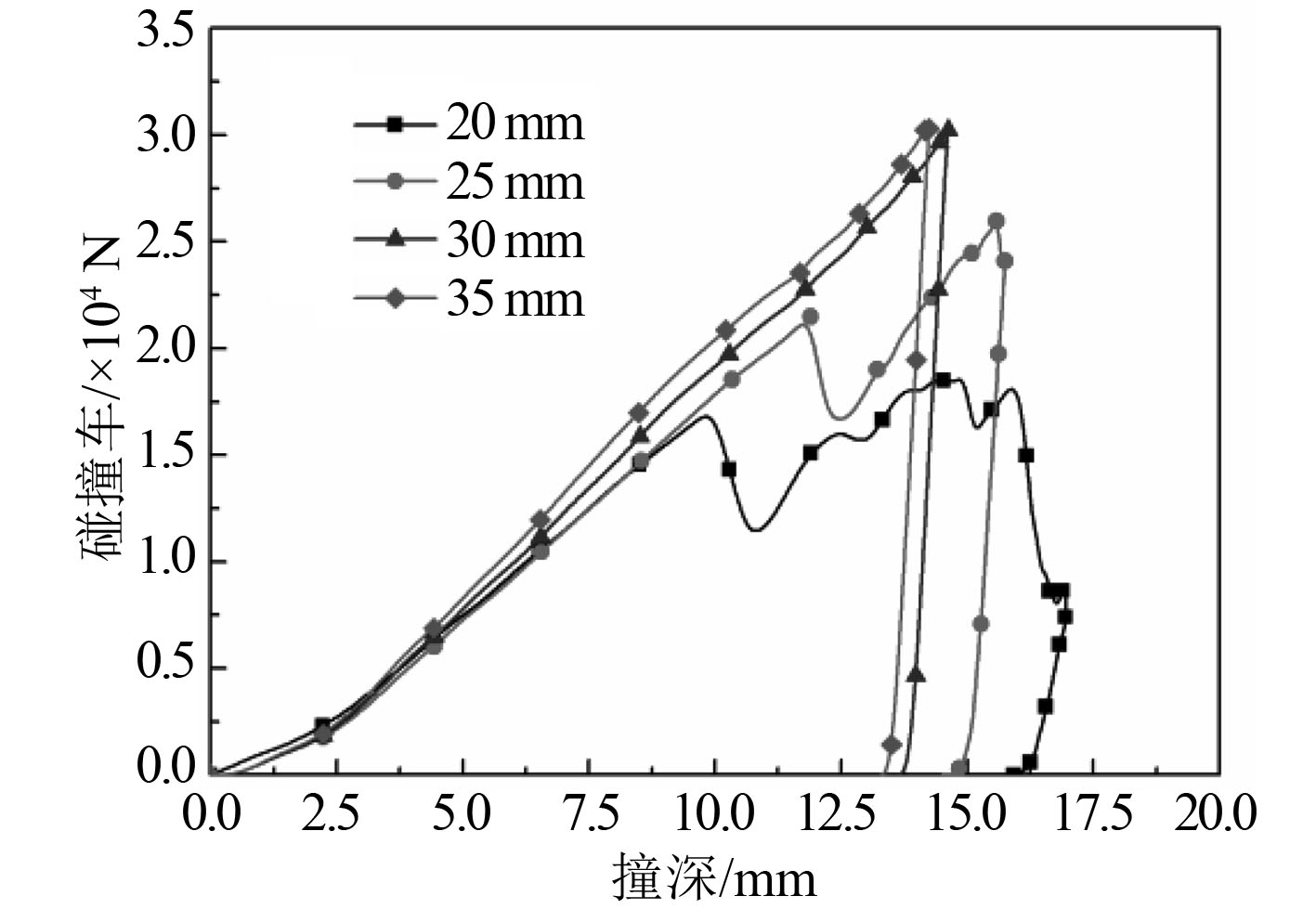

从图11不同直径冲头碰撞时冲头的碰撞力-撞深曲线可以看出,直径越小,面板产生损伤时对应碰撞力越小;直径为30 mm和35 mm时,面板没有产生损伤破坏现象;可以认为冲头直径越小,面板越容易出现损伤破坏现象。同时,冲头直径越大,夹层板整体的能量吸收速率越快,这是因为大直径冲头作用的范围更大,结构能更多地参与变形从而吸收能量。

|

图 11 冲头直径不同时的碰撞力-撞深曲线 Fig. 11 Curve of impact force-indentation under different impactor diameters |

图12显示了不同直径冲头碰撞时夹层板各部分的能量吸收占比情况,随着冲头直径由25 mm增加到35 mm,上面板和芯层吸能逐渐增加,下面板吸能逐渐减少,夹层板整体的能量吸收总量差异非常小。但是冲头直径为20 mm时却不符合这一规律,与其他工况相比,此时上面板吸能反而最少,芯层和下面板吸能反而最多,夹层板整体的能量吸收总量也最多,相差4.4%。这是因为冲头直径为20 mm时,上面板被撕裂贯穿,丧失大部分承载能力,冲头可以直接作用于芯层,导致上面板吸能占比较少,芯层与下面板吸能占比较多,最终表现为能量吸收总量最多。冲头直径为25 mm,30 mm和35 mm工况下,上面板、芯层和下面板吸能占比虽然呈现出一定的变化趋势,但变化较小,这是因为在冲头直径超过25 mm以后,随着冲头直径的增加,面板逐渐不再产生破坏失效,上面板呈现出整体变形,芯层和下面板变形的差异也较小(这在图10中也有体现),导致各部分吸能占比差异不大。

|

图 12 冲头直径不同时夹层板各部分吸能情况 Fig. 12 Energy absorption of each part of sandwich panel under different impactor diameters |

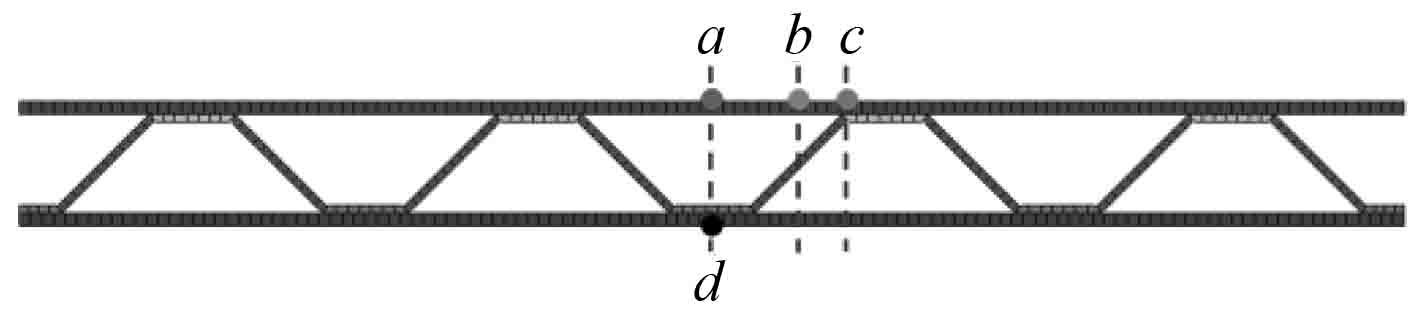

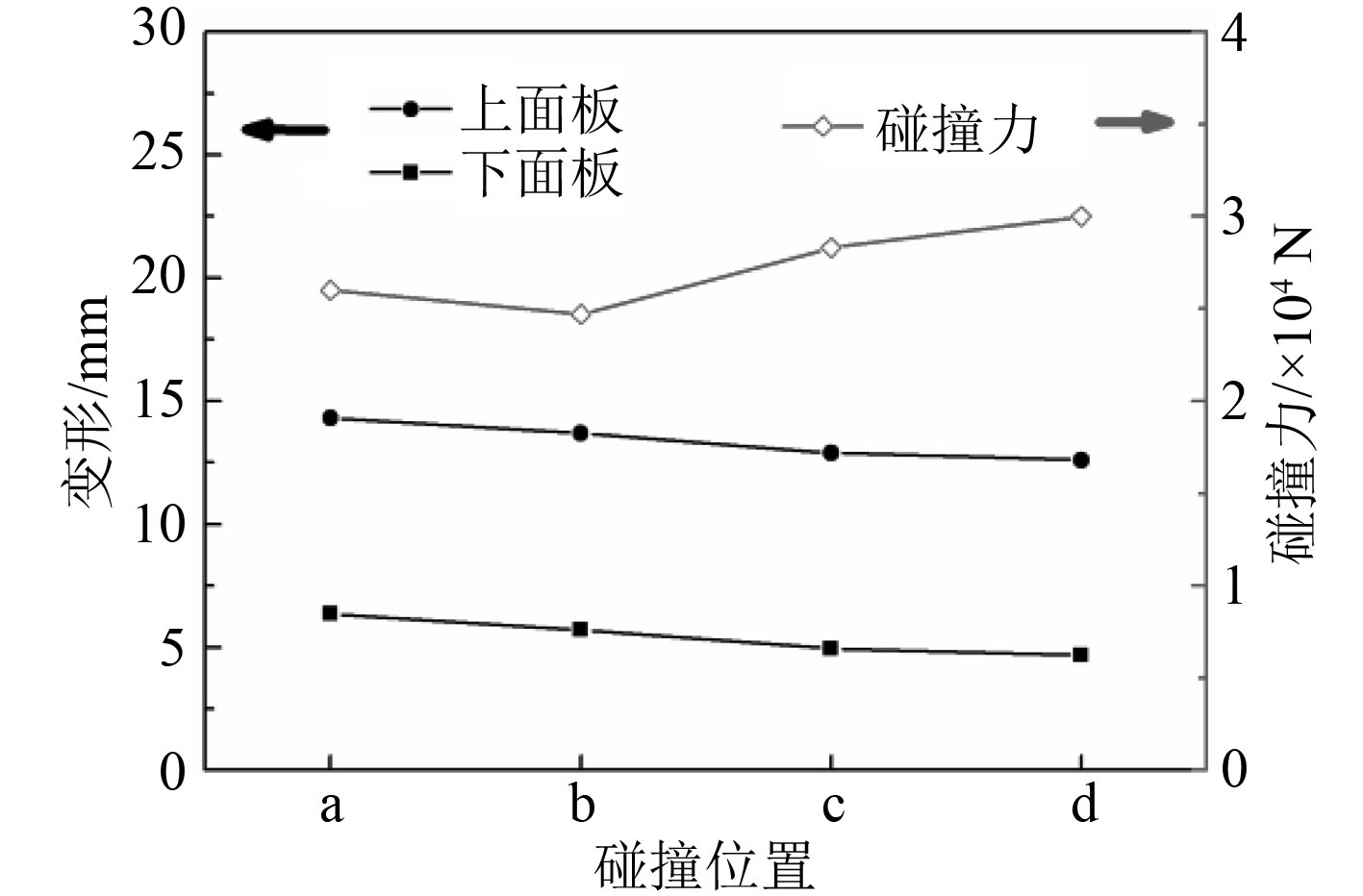

在基准计算方案的基础上,仅改变冲头的碰撞位置,如图13所示,基准工况中的碰撞位置位于芯层胞元跨中“a”,增加的3个碰撞位置分别是:芯层胞元1/4跨距位置“b”、芯层水平段边缘“c”、芯层水平段中间“d”,从而比较碰撞位置的不同对夹层板动响应的影响。

|

图 13 不同碰撞位置示意图 Fig. 13 Schematic of different impact locations |

|

图 14 碰撞位置不同时面板变形及碰撞力变化曲线 Fig. 14 Curve of panel deformation and impact force under different impact locations |

|

图 15 碰撞位置不同时碰撞力-撞深曲线 Fig. 15 Curve of impact force-indentation under different impact locations |

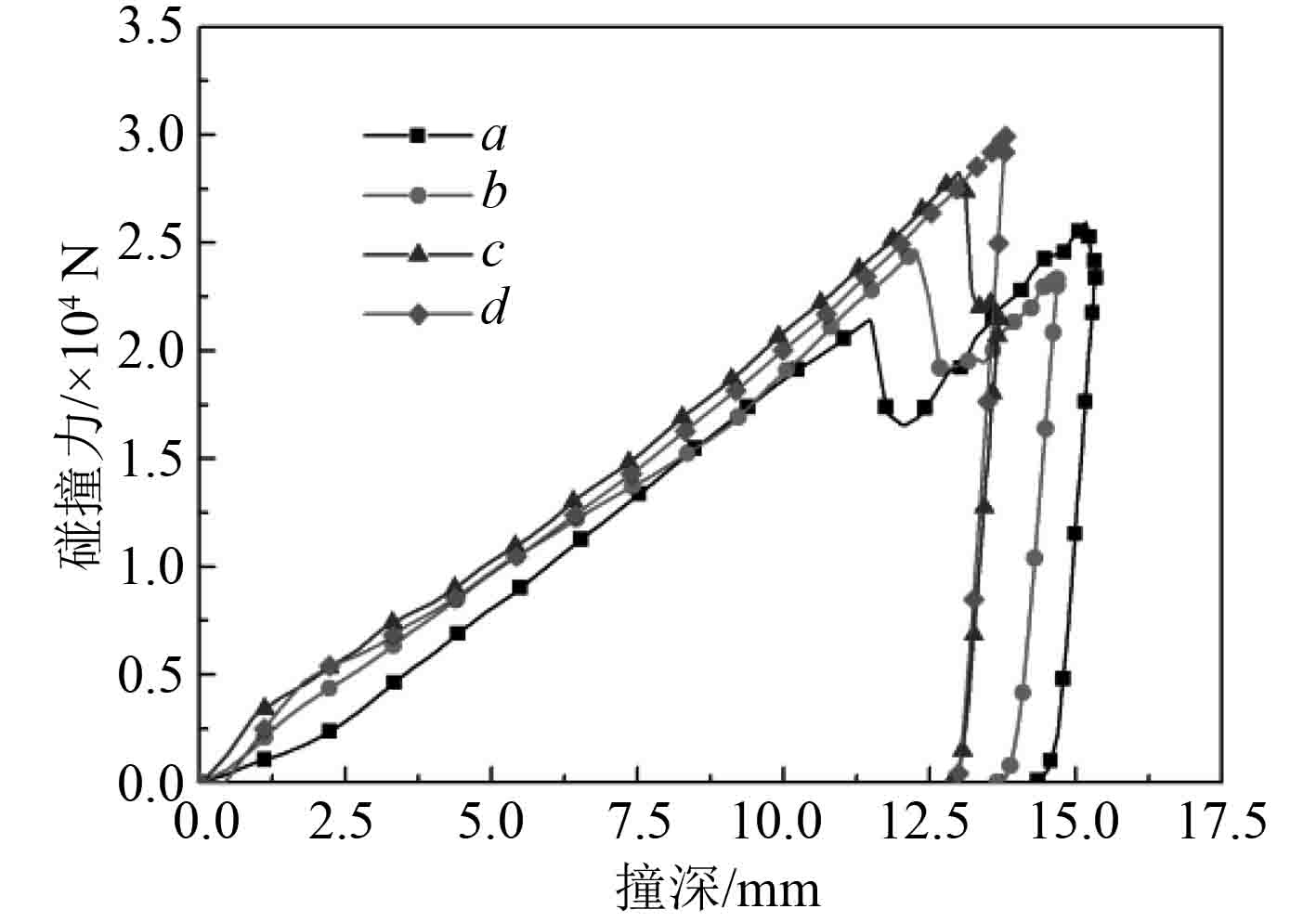

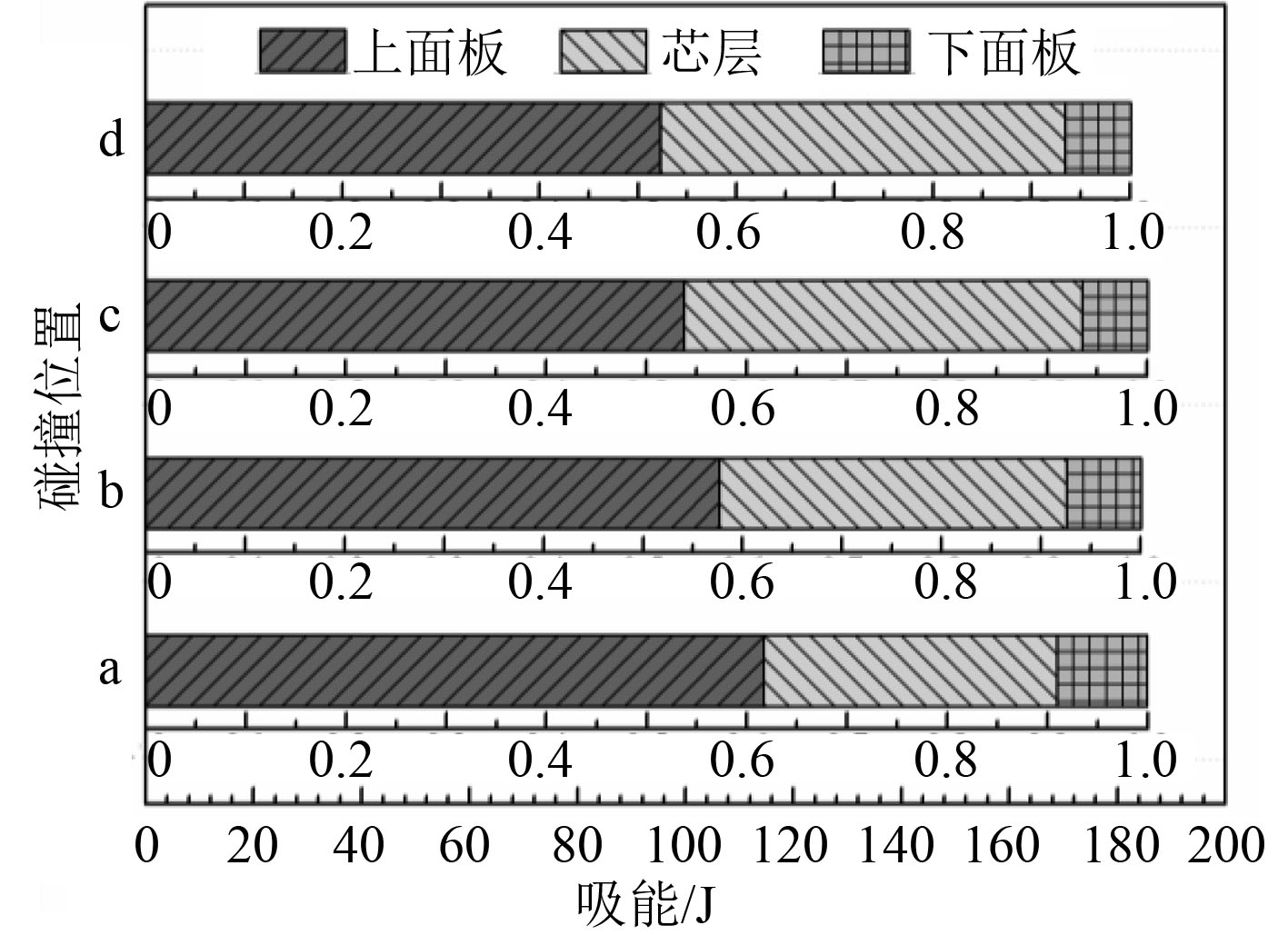

从图14可以看出,随着碰撞位置由a点变化到d点,上面板变形减小11.9%,下面板变形减小26.6%,这主要是由芯层不同的支撑作用造成的。不同碰撞位置处的支撑刚度存在差异,导致碰撞力差异较大。结合图14和图15可以发现,碰撞位置在a点时,夹层板变形最大并且发生损伤破坏;而当碰撞位置在d点时,夹层板变形最小且无损伤破坏产生。若以结构变形极小化作为耐撞性指标,可认为碰撞位置在d点时,夹层板耐撞性更优。从具体位置可以看出,a点位于芯层胞元跨中区域,在这一特定碰撞载荷下,芯层几乎无法起到支撑冲头的作用,载荷大部分由上面板承担,容易产生破坏现象;而d点位于芯层水平段中间,芯层直接对冲头碰撞区域的上面板进行支撑,承载并传递了部分载荷,导致面板没有破坏失效,可见碰撞位置对夹层板的耐撞性能有较大影响。

|

图 16 碰撞位置不同时夹层板各部分吸能情况 Fig. 16 Energy absorption of each part of sandwich panel under different impact locations |

由图16可以看出,碰撞位置不同时夹层板各部分能量吸收有较大差异,尤其是碰撞位置位于a点和d点时,这是因为碰撞位置不同时夹层板各部分参与抵抗变形、承担载荷的程度不同,随着碰撞位置由a变化到d(逐步靠近面板与芯层的连接处),更多的芯层结构发生塑性变形,芯层和下面板能量吸收量逐渐增大,相应地,上面板能量吸收量逐渐减小。

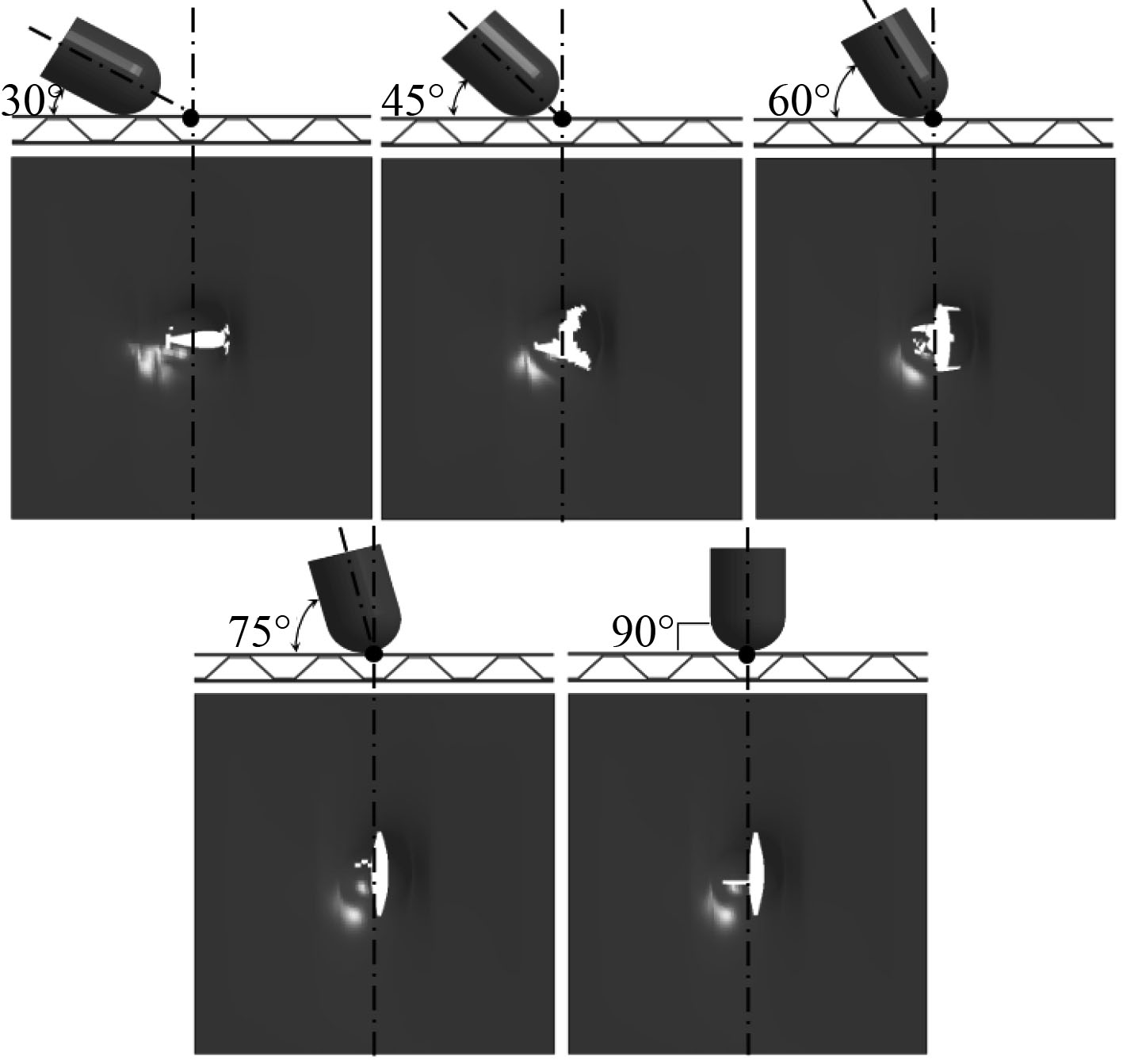

2.4 冲头撞击方向同样地,在基准计算方案的基础上,仅改变冲头的撞击方向,如图17所示。基准工况中冲头是90°撞击,这里增加了4个不同的撞击方向——30°,45°,60°和75°,撞击点均位于面板正中心,冲头只具有撞击方向上的平动自由度。

|

图 17 不同撞击方向示意图及上面板损伤情况 Fig. 17 Schematic of different impact angles and damage of top panel |

从上面板的损伤情况可以看到,冲头30°撞击时,上面板的撕裂口主要沿横向分布,这是由于冲头倾斜撞击时,梯形波纹芯层的倾斜壁板刚好对冲头有很好的支撑作用,随着撞击深度的增加,冲头不断沿横向挤压上面板和芯层倾斜壁板,导致撕裂口沿横向分布。随着撞击角度逐渐增加,芯层倾斜壁板的支撑作用减弱,上面板和芯层水平段的支撑作用加强,撕裂口的横向长度逐渐减小,纵向长度逐渐增大。在冲头90°撞击时,上面板中心区域的横向有芯层水平段支撑,纵向无结构支撑,导致撕裂口只沿纵向分布。同时可以发现,冲头45°撞击时,撕裂区域的面积最大;冲头90°撞击时,撕裂区域的面积最小。

|

图 18 撞击方向不同时下面板变形及碰撞力变化曲线 Fig. 18 Curve of bottom face deformation and impact force under different impact angles |

|

图 19 撞击方向不同时碰撞力-撞深曲线 Fig. 19 Curve of impact force-indentation under different impact angles |

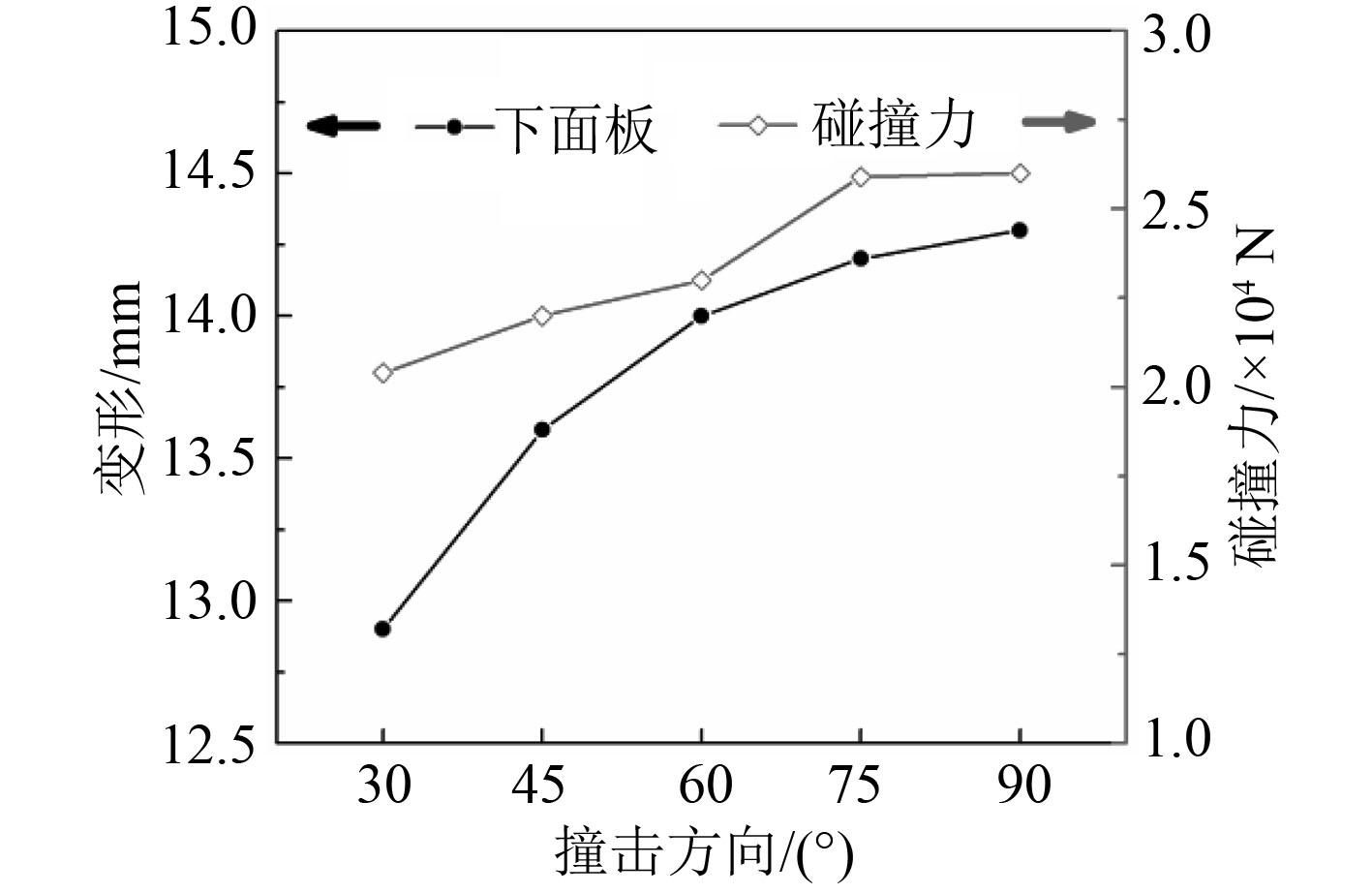

由于上面板均发生了撕裂破坏,故不再比较上面板变形,下面板变形和碰撞力随冲头撞击角度的增加所发生的变化如图18所示,随着撞击角度的增加,下面板变形增加,碰撞力增加,这主要由2个方面的原因造成,一是夹层板结构具有较大的面外刚度和较小的面内刚度,撞击角度增加时,面外刚度的贡献越来越大,导致碰撞力增加较大;二是冲头与上面板的接触面积增加所导致。在上面板发生损伤的情况下,以下面板变形极小化作为耐撞性指标,在本文的载荷工况下,可以认为冲头30°撞击时夹层板结构的耐撞性较优,冲头90°撞击时夹层板结构的耐撞性较差。

|

图 20 撞击方向不同时夹层板各部分吸能情况 Fig. 20 Energy absorption of each part of sandwich panel under different impact angles |

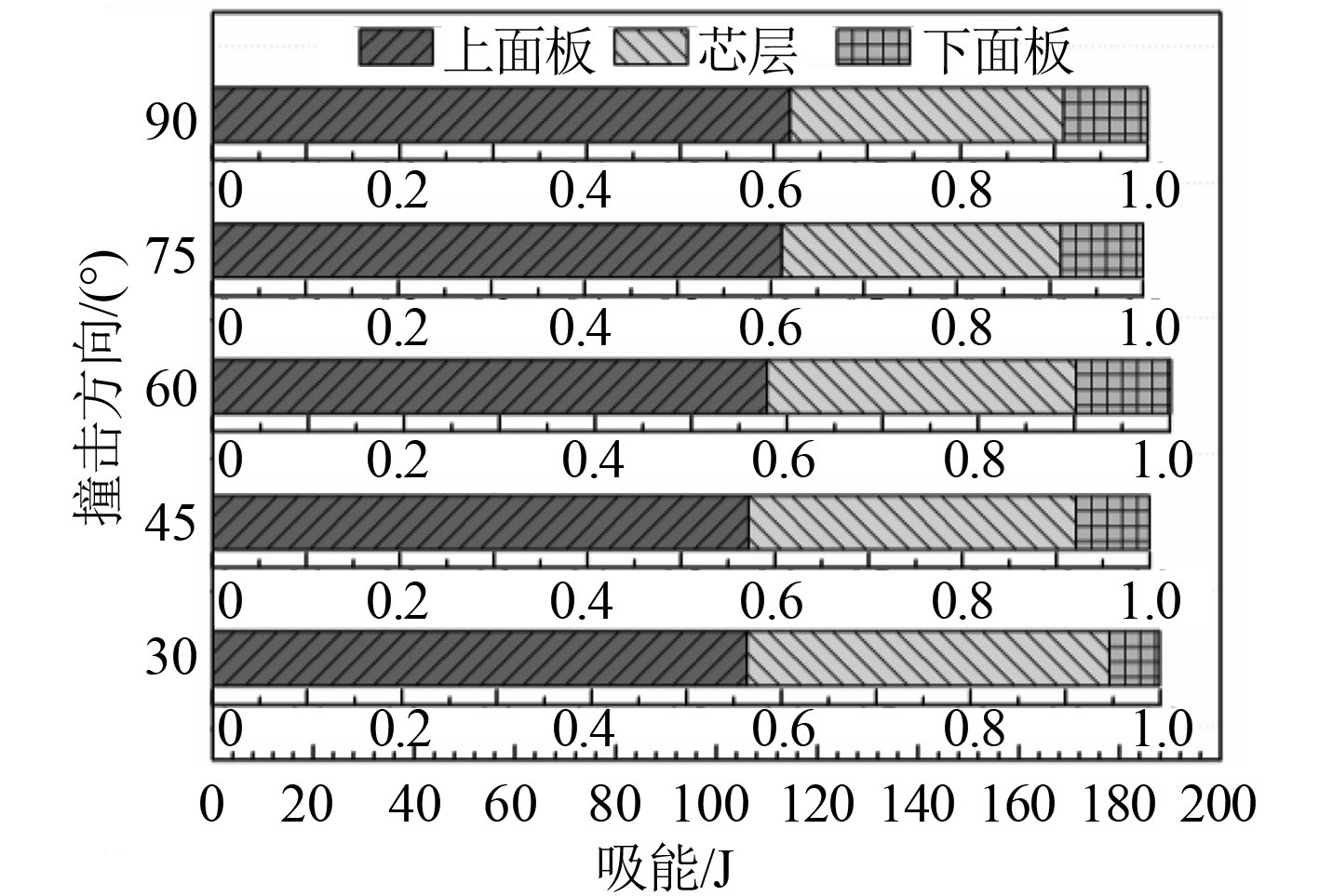

从图19可以看出,虽然都产生了损伤破坏现象,但是撞击方向不同时的碰撞力–撞深曲线差异较大,随着撞击角度从30°增加到90°,冲头的最大撞深逐渐减小,碰撞力峰值逐渐增大,夹层板能量吸收的速率也逐渐增大,这是因为随着撞击角度的增加,上面板的承载面积增加,载荷方向也逐渐由倾斜方向转变为垂直方向,能够更快地传递到芯层和下面板,从而导致能量吸收变快。从图20可以看出,随着撞击角度增大,上面板和下面板的承载作用越来越强,吸能占比逐渐增加,芯层的承载作用越来越弱,吸能占比逐渐减小,但夹层板整体的能量吸收总量差异不大。

3 结 语本文基于有限元软件Ansys/LS-DYNA,以外部载荷为出发点,分析讨论了碰撞能量、冲头直径大小、碰撞位置和冲头撞击方向对钢制梯形波纹夹层板在低速碰撞载荷作用下的动态响应影响,得出如下结论:

1)碰撞能量对夹层板结构动响应的影响比较突出。在研究范围内,随着碰撞能量的增加,发现夹层板面板变形呈现出线性增加的趋势,碰撞能量达到一定水平后,结构出现损伤破坏,并且发现这种损伤的发生存在相对恒定的临界值;相应碰撞力的增加趋势与结构损伤状态密切相关;同时夹层板各部分的能量吸收占比发生明显改变,上面板吸能占比减小了30.5%,芯层和下面板吸能占比分别增加了12.4%,18.1%。

2)冲头直径的改变直接影响作用在夹层板结构上载荷的局部性。冲头直径越小,载荷更为局部,面板变形越大,并且容易导致面板出现损伤破坏现象。随着冲头直径增大,冲头作用的范围更大,结构能更多地参与变形从而吸收能量,导致夹层板整体的能量吸收速率变快。整体上,随着冲头直径增加,上面板和芯层吸能逐渐增加,下面板吸能逐渐减少。但是冲头直径太小时上面板被撕裂贯穿,丧失大部分承载能力,导致上面板吸能反而最少,芯层和下面板吸能反而最多。

3)碰撞位置对夹层板结构动响应影响的差异主要是芯层的支撑作用不同造成的。碰撞位置位于芯层跨中区域时,芯层几乎无法起到支撑冲头的作用,夹层板变形最大且发生损伤破坏,结构耐撞性较差;位于芯层与面板连接处时,芯层直接对冲头碰撞区域进行支撑,夹层板变形最小且无损伤破坏产生,结构耐撞性较优。

4)撞击角度不同时,冲头与夹层板的接触面积不同,夹层板面内、面外刚度的贡献度不同,导致结构动响应差异很大。随着撞击角度从30°增加到90°,冲头与夹层板的接触面积增加,夹层板面外刚度的贡献度增加,面内刚度的贡献减少,上面板的撕裂破口逐渐由横向变为纵向,夹层板整体的能量吸收速率逐渐变大,但整体的能量吸收总量差异不大。在本文的载荷状况下,发现冲头30°撞击时夹层板结构的耐撞性能较优,冲头90°撞击时夹层板结构的耐撞性能较差。

| [1] | 陈杨科, 何书韬, 刘均, 操戈, 王虎, 罗刚, 徐峰, 等. 金属夹层结构的舰船应用研究综述[J]. 中国舰船研究, 2013, 8 (6): 6–13. |

| [2] | 王自力, 张延昌. 基于夹层板的单壳船体结构耐撞性设计[J]. 中国造船, 2008, 49 (01): 60–65. DOI: 10.3969/j.issn.1000-4882.2008.01.009 |

| [3] | 张延昌, 胡宗文, 俞鞠梅, 王自力, 等. 折叠式夹层板横向吸能特性研究[J]. 振动与冲击, 2015, 34 (14): 115–122. |

| [4] | 张延昌, 王自力, 顾金兰, 张世联, 等. 夹层板在舰船舷侧防护结构中的应用[J]. 中国造船, 2009, 50 (04): 36–44. DOI: 10.3969/j.issn.1000-4882.2009.04.006 |

| [5] | 张延昌, 张世联, 翟高进. 基于折叠式夹层板船体结构耐撞性设计[J]. 船舶工程, 2009, 31 (06): 1–5. DOI: 10.3969/j.issn.1000-6982.2009.06.001 |

| [6] | RUBINO V, DESHPANDE VS, FLECK NA. The dynamic response of end-clamped sandwich beams with a Y-frame or corrugated core[J]. International Journal of Impact Engineering, 2008, 35 (8): 829–844. DOI: 10.1016/j.ijimpeng.2007.10.006 |

| [7] | ST-PIERRE L, DESHPANDE VS, FLECK NA. The low velocity impact response of sandwich beams with a corrugated core or a Y-frame core[J]. International Journal of Mechanical Sciences, 2015 (91): 71–80. |

| [8] | HOU S, ZHAO S, REN L, HAN X, LI Q, et al. Crashworthiness optimization of corrugated sandwich panels[J]. Materials & Design, 2013 (51): 1071–1084. |

| [9] | ZHANG P, CHENG Y, LIU J, WANG C, HOU H, LI Y, et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures, 2015 (40): 225–246. |

| [10] | MOHOTTI D, ALI M, NGO T, LU J, MENDIS P, RUAN D, et al. Out-of-plane impact resistance of aluminium plates subjected to low velocity impacts[J]. Materials & Design, 2013 (50): 413–426. |

2018, Vol. 40

2018, Vol. 40