三维设计软件Autodesk Inventor Professional(后面简称AIP)是美国Autodesk公司推出的一套基于Windows平台和自适应技术的产品。它主要包括5个基本模块:零件造型、钣金、装配、表达视图、工程图。AIP除提供上述模块外,还提供了比如运动仿真、设计加速器、渲染和动画、三维布管以及三维布线等附加模块,将应力分析和运动仿真这种CAE功能同时集成AIP中,这样,AIP成为了从创立三维模型到结构分析及运动仿真的有机结合的工具,用户能在同一环境下利用分析和仿真的结果对设计作出评估和修改,从而驱动设计,完成优化设计的全过程。分析、仿真与设计同时进行,可以显著加快设计进度,缩短设计周期。

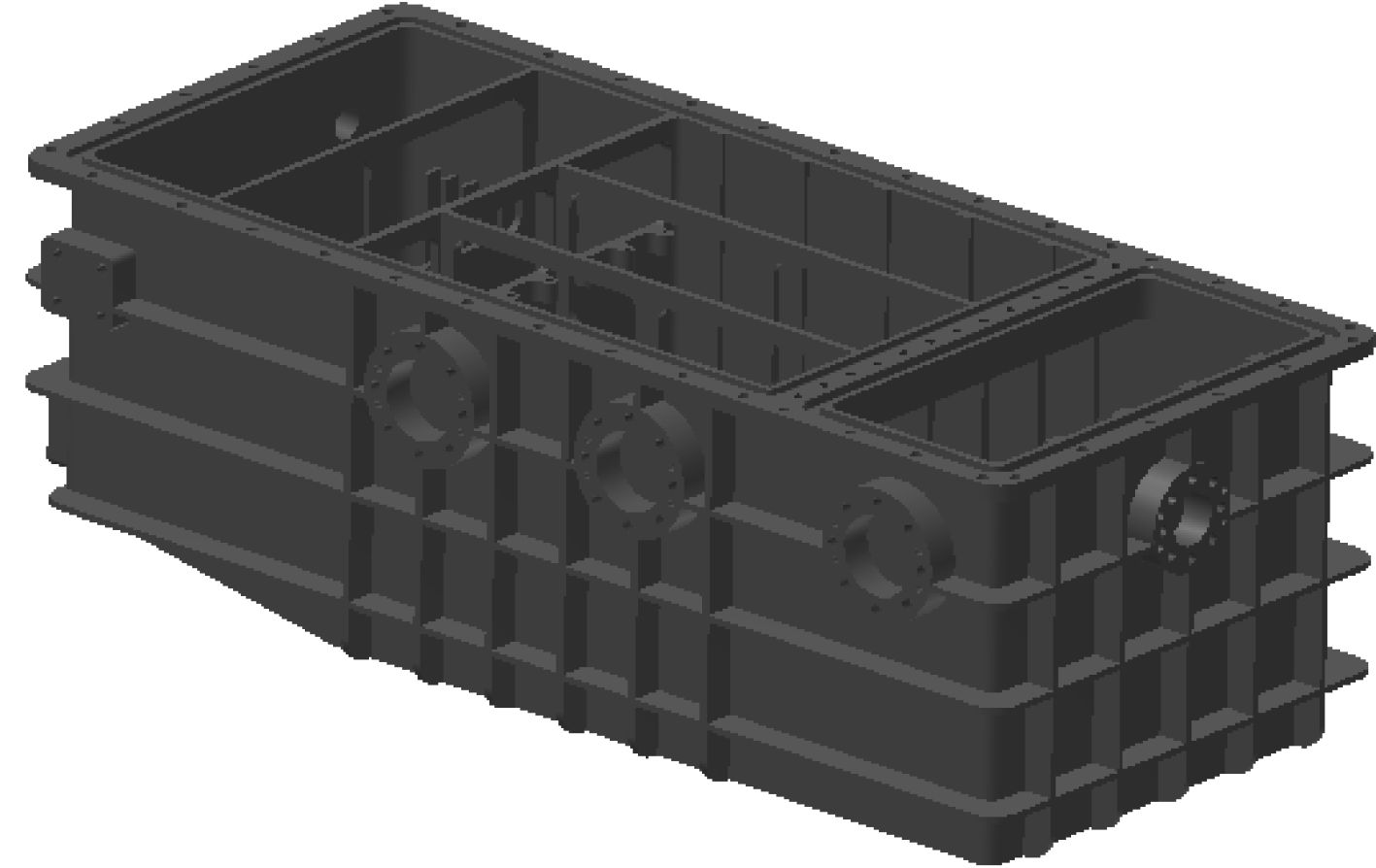

舱体结构一般用于内部电子设备的安装固定及存储,给电子设备提供可靠的工作环境,保障内部设备安全可靠地工作,同时舱体外部也预留有与外部设备的连接接口。舱体的具体结构随着内部电子设备安装要求的不同而变化。在不同环境中工作的舱体,在设计时还要考虑环境因素的影响。图1为在AIP中制作的船舶用电子设备舱体三维模型示意图。该舱体工作在海洋环境下,因此舱体要求用耐海水腐蚀材料制作,另外根据系统总体要求,舱体外部需要承受外部4.4 MPa的水压,重量尽量轻,变形需小于系统规定的最大值。

由于舱体模型整体相对比较复杂,难以将其受力抽象为平面问题、板壳问题以及杆梁问题等有成熟、经典的公式可以进行求解的问题,需要采用工程上应用比较广泛的有限元法求解舱体在预定载荷下整体的应力及应变情况。在设计中可以利用AIP自带的有限元分析模块对该仪器舱进行有限元分析及优化。

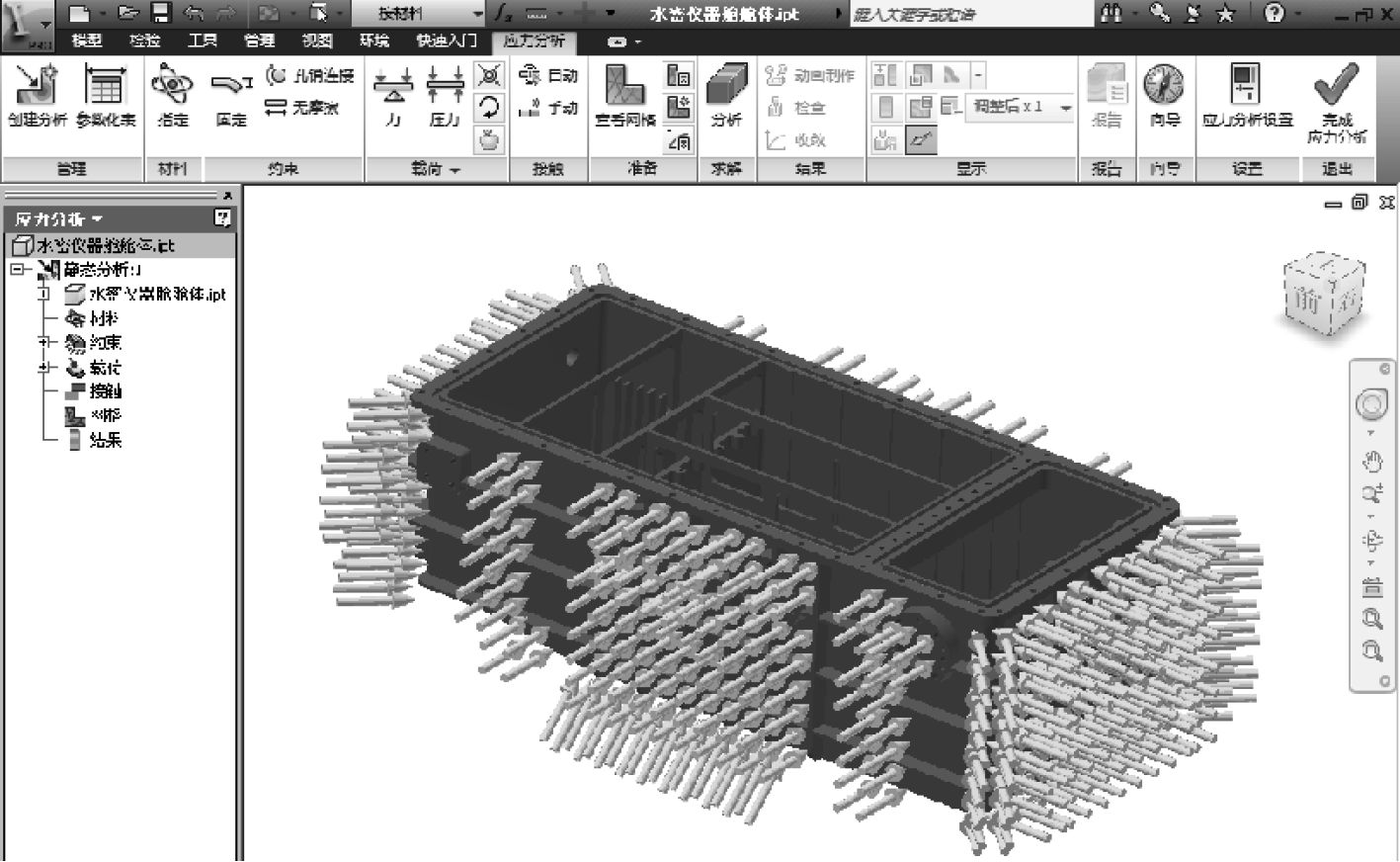

1 舱体有限元分析 1.1 Inventor有限元分析功能简介AIP中的有限元分析模块是Inventor的附加模块,软件启动后,当打开一个零部件模型时,就可以从主菜单的“环境”选项卡中点击应力分析进入有限元分析环境,如图2所示。在这里模块提供了进行分析的前处理、求解及后处理的各种工具。

在AIP中进行应力分析的过程与在专业有限元分析软件基本类似,不同的是将分析与设计集成在一个界面环境中,这样就可以根据有限元分析的结果直接调整CAD模型相关参数,再次投入分析,避免了设计软件和分析软件2套参数系统中间数据传递过程中出现的各种问题,大大提高了设计及分析效率。在AIP中进行有限元应力分析的常规分析步骤如下:

1)预处理

①待分析模型简化处理,抑制次要特征;

②定义待分析零部件的材料;

③定义待分析零部件的约束;

④定义待分析零部件的载荷;

⑤定义待分析零部件的接触。

2)网格划分

设置相关网格控制参数,进行网格划分。

3)分析求解

网格划分完成后,点击“分析”命令进行求解。

4)结果判读

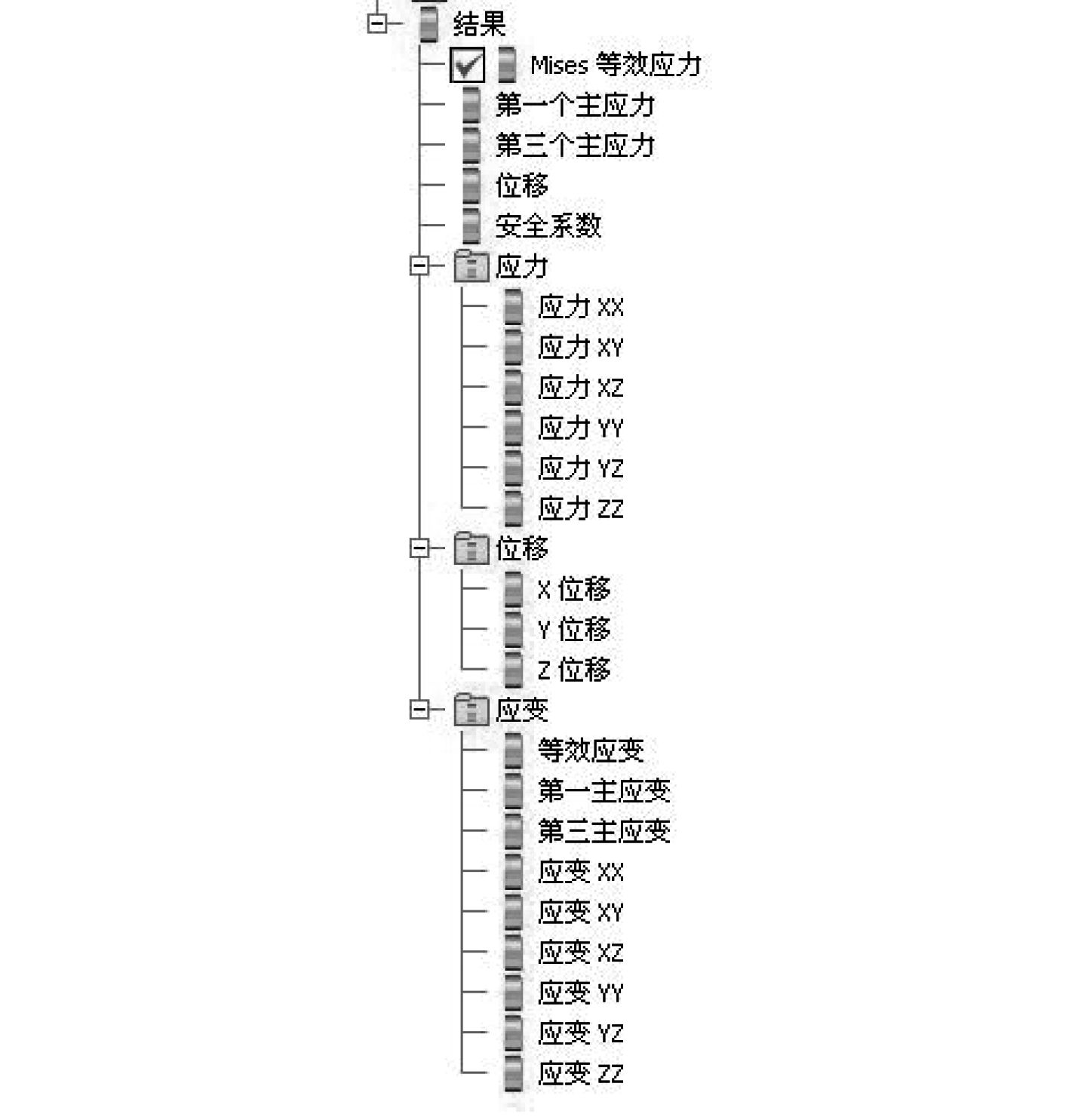

求解完成后,浏览器的“结果”文件夹中会列出包括等效应力、第一、三主应力、各方向位移(变形)及安全系数等分析结果,如图3所示。

|

图 1 舱体示意图 Fig. 1 Sketch map of the cabin |

|

图 2 AIP应力分析工具面板和浏览器 Fig. 2 AIP stress analysis tool panel and browser |

|

图 3 AIP应力分析结果项 Fig. 3 AIP stress analysis results |

|

图 4 AIP自定义材料样式 Fig. 4 AIP custom material style |

舱体工作在海洋环境下,其制作材料要求必须耐海水腐蚀,另外根据系统要求,舱体外部需要承受外部4.4 MPa的水压,重量尽量轻,变形需小于系统规定的最大值,保证舱体本身不发生过大变形,导致密封失效及内外部相关模块及零部件损坏或移位。经过选择,可以选取钛合金作为舱体的制作材料。钛合金具有优异的耐海水腐蚀性能,能够满足舱体在海洋环境下工作的需求。同时,钛合金具有很高的比强度,这样可以通过对舱体结构的优化,在满足所需强度和刚度的前提下,有效地减少舱体的重量。结合舱体的结构特点,经过调研钛合金的相关厂家,舱体采用铸造的方式制作相对比较合适,最终箱体材料选用ZTiAl6V4(ZTC4)。

ZTiAl6V4(ZTC4)的相关性能指标为:密度4.5 g/cm3,泊松比为0.361,抗拉强度σb≥895 MPa,规定残余伸长应力(屈服强度)σr0.2≥825 MPa,杨氏模量为110 GPa。

在AIP中,利用样式编辑器自定义上述材料样式,以备后续在应力分析时直接指定相关材料。AIP中自定义材料样式界面如图4所示,指定材料界面如图5所示。

|

图 5 舱体应力分析指定材料 Fig. 5 Analysis of the material stress specified cabin |

|

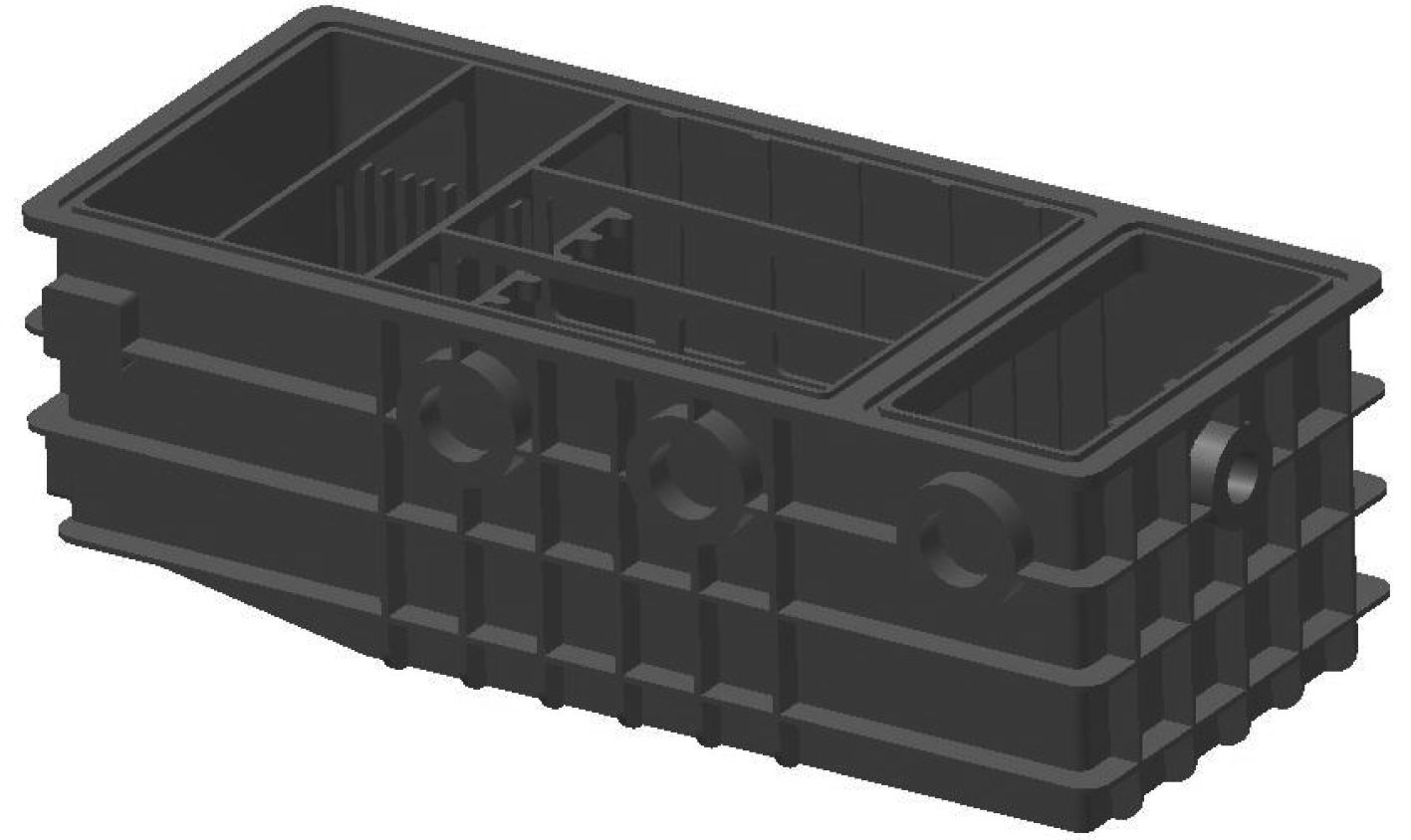

图 6 舱体有限元几何模型 Fig. 6 The finite element model of cabin |

为减小分析规模,在有限元分析时常常对一些不影响分析结果的模型细节进行简化。经过适度简化,投入分析的舱体有限元几何模型如图6所示。

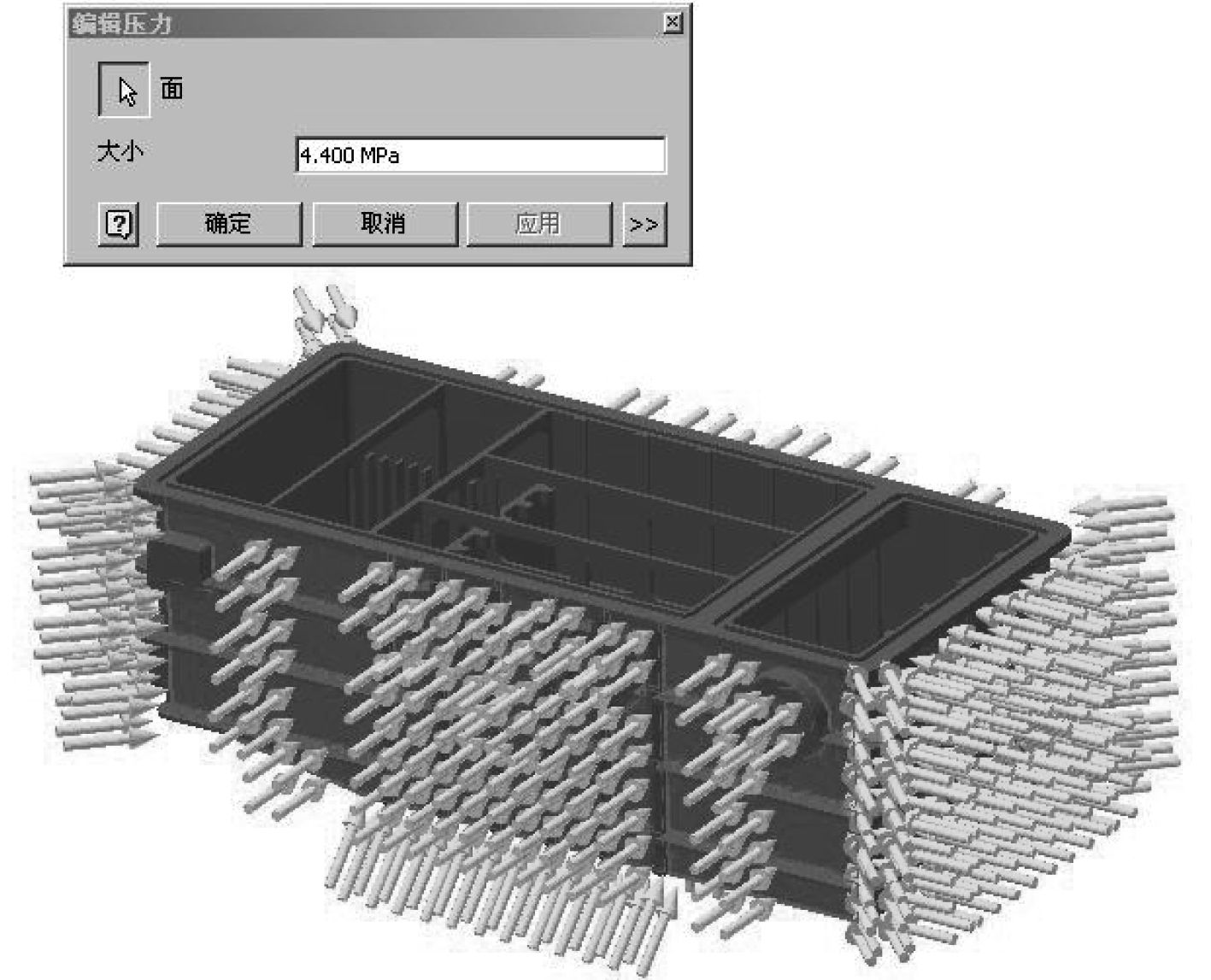

1.3.2 舱体约束及载荷的施加舱体的外部水压载荷遍布仪器舱外表面,在载荷选项卡中选择压力选项,输入压力值4.4 MPa,然后依次选取舱体各零件外部表面,结果如图7所示。

|

图 7 舱体载荷施加 Fig. 7 The load of cabin |

|

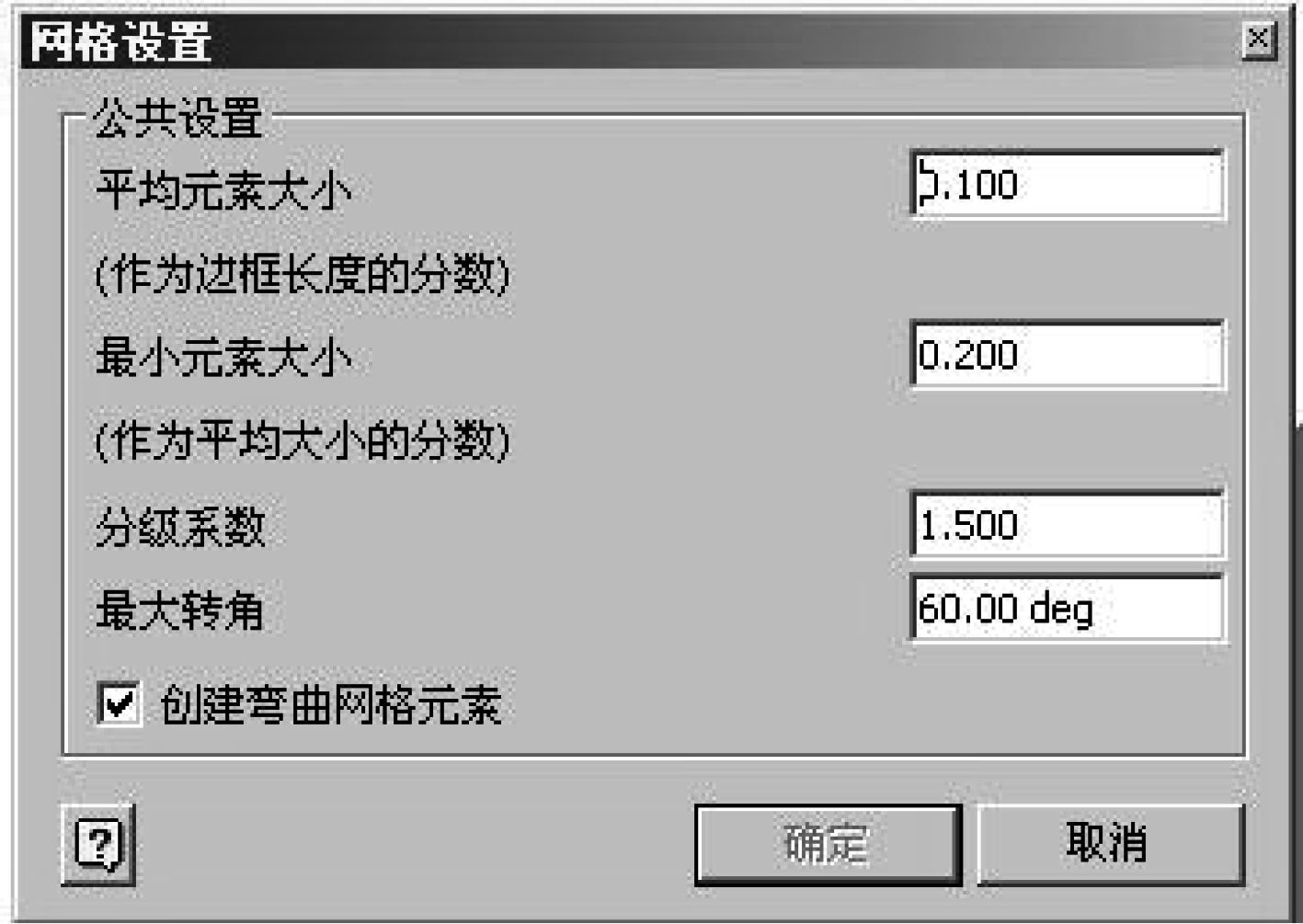

图 8 AIP有限元分析网格设置 Fig. 8 AIP finite element analysis grid setting |

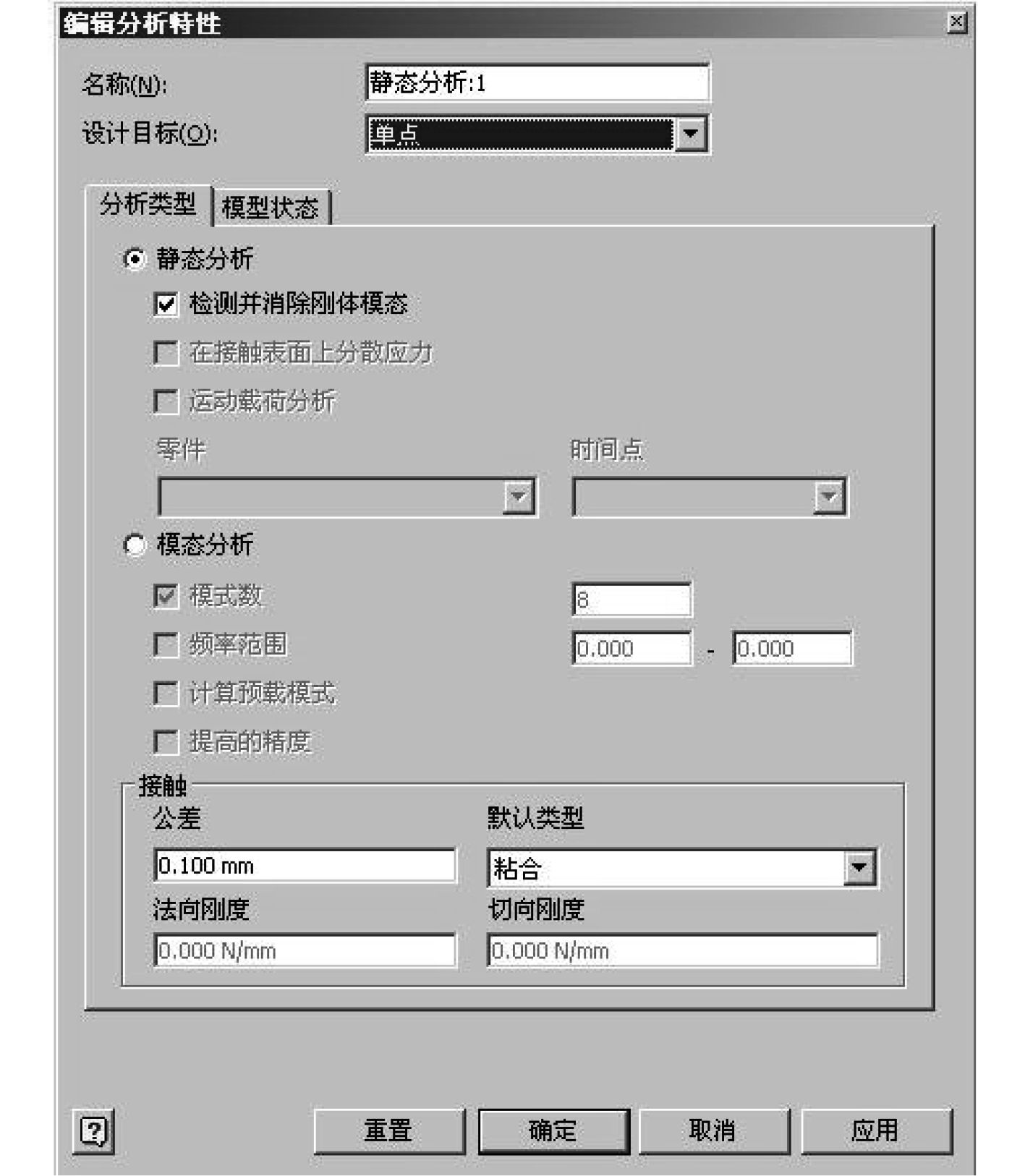

在AIP中,有限元分析的应力分析设置包括网格设置和分析特性设置。AIP中有限元模块网格单元采用典型的四面体单元,右键单击浏览器中分析可弹出“编辑分析特性”和“网格设置”选型。网格设置根据舱体的结构特点,把“创建弯曲网格元素”勾选,其他均采用系统默认值。在分析特性设置对话框中,可根据所分析零件的受力载荷及约束特点,将“检测并消除刚体模态”勾选,这样在外部水压作用下,各零件的变形及应力接近实际情况,指导后续的优化。设置界面如图8~图9所示。

|

图 9 AIP有限元分析特性设置 Fig. 9 AIP finite element analysis characteristic setting |

|

图 10 舱体网格划分结果及分析对话框 Fig. 10 The dialog box of results and analysis grid partition for cabin |

上述设置完成后,可以进一步查看网格,窗口会显示有限元模型网格划分的结果,左上角会出现节点数和元素数;如果对局部网格划分不满意,可以对局部进行手动局部网格控制,控制元素的大小。网格划分用户觉得满意后,在工具面板上点击“求解”选项卡上的“分析”按钮进行分析,图10为舱体的网格划分结果及分析对话框。

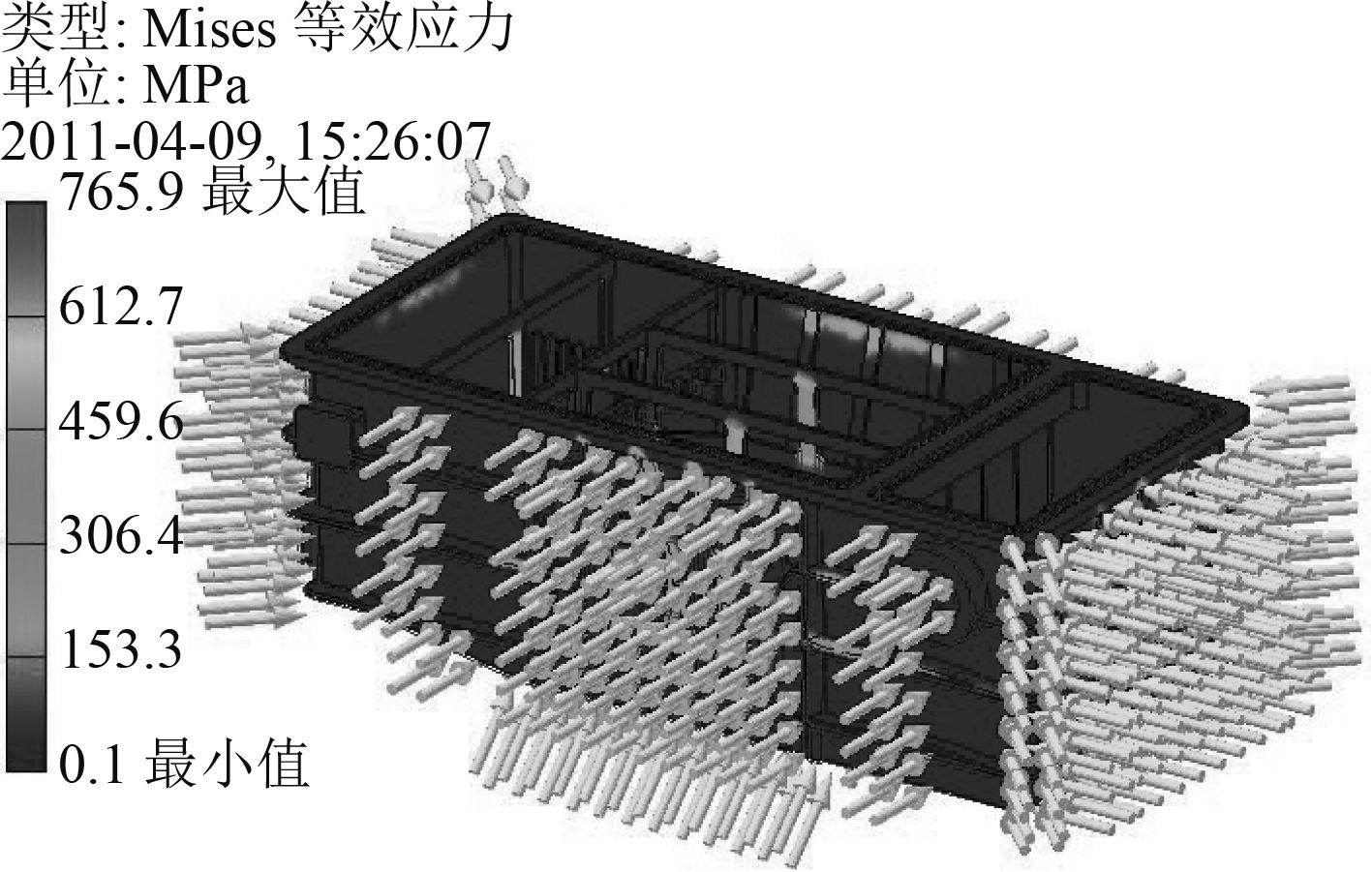

1.3.5 舱体有限元分析结果舱体采用的钛合金材料均属于典型的塑性材料,而第四强度理论中所表述的等效应力的大小对塑性材料构件的强度评估有直观的指标性意义,更符合试验结果。等效应力,通常又称为von Mises应力,是Richard von Mises提出的用于最大畸变能屈服准则的变量。3个主应力可用下式表示:

| ${\sigma _e} = \sqrt {\frac{1}{2}\left[ {{{\left( {{\sigma _1} - {\sigma _2}} \right)}^2} + {{\left( {{\sigma _2} - {\sigma _3}} \right)}^2} + {{\left( {{\sigma _3} - {\sigma _1}} \right)}^2}} \right]} {\text{,}}$ |

式中:σ1,σ2,σ3为模型中某点的3个主应力;σe为等效应力,是一个标量。对于塑性材料,模型上任意一点的等效应力均应小于材料的屈服强度Sy,否则,零件将发生屈服,导致零件失效。这一条件可以表述为:

| ${\sigma _e} \leqslant {S_y}{\text{。}}$ |

在应力分析众多的屈服准则中,von Mises准则被广泛接受并通常用于塑性材料的失效设计,如果塑性材料发生了屈服,就在断裂之前产生较大或很大的塑性变形,导致不能再发挥其应有的功能。因此,在应力分析的结果中,将重点关注舱体的等效应力、变形及安全系数等指标。

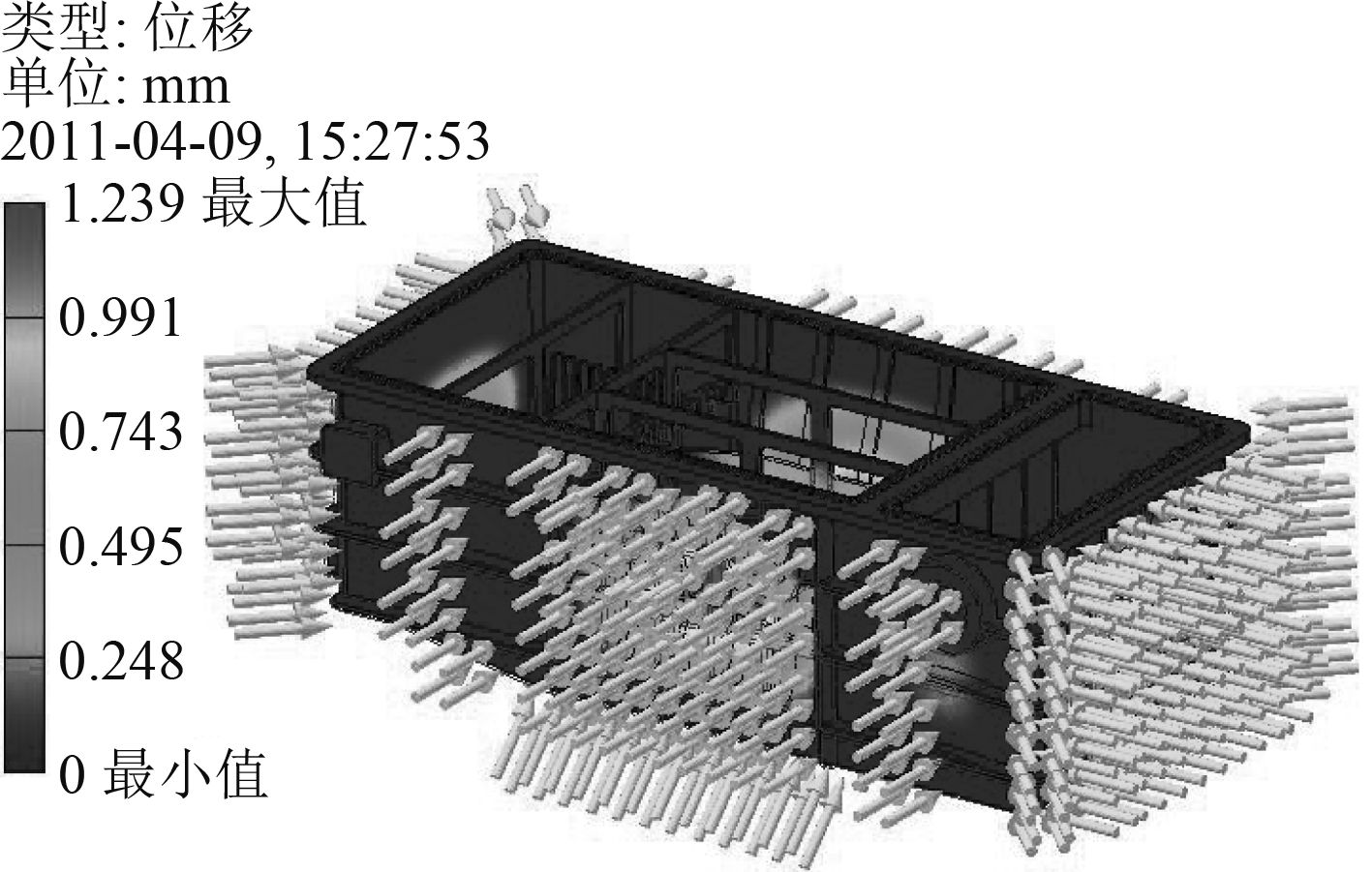

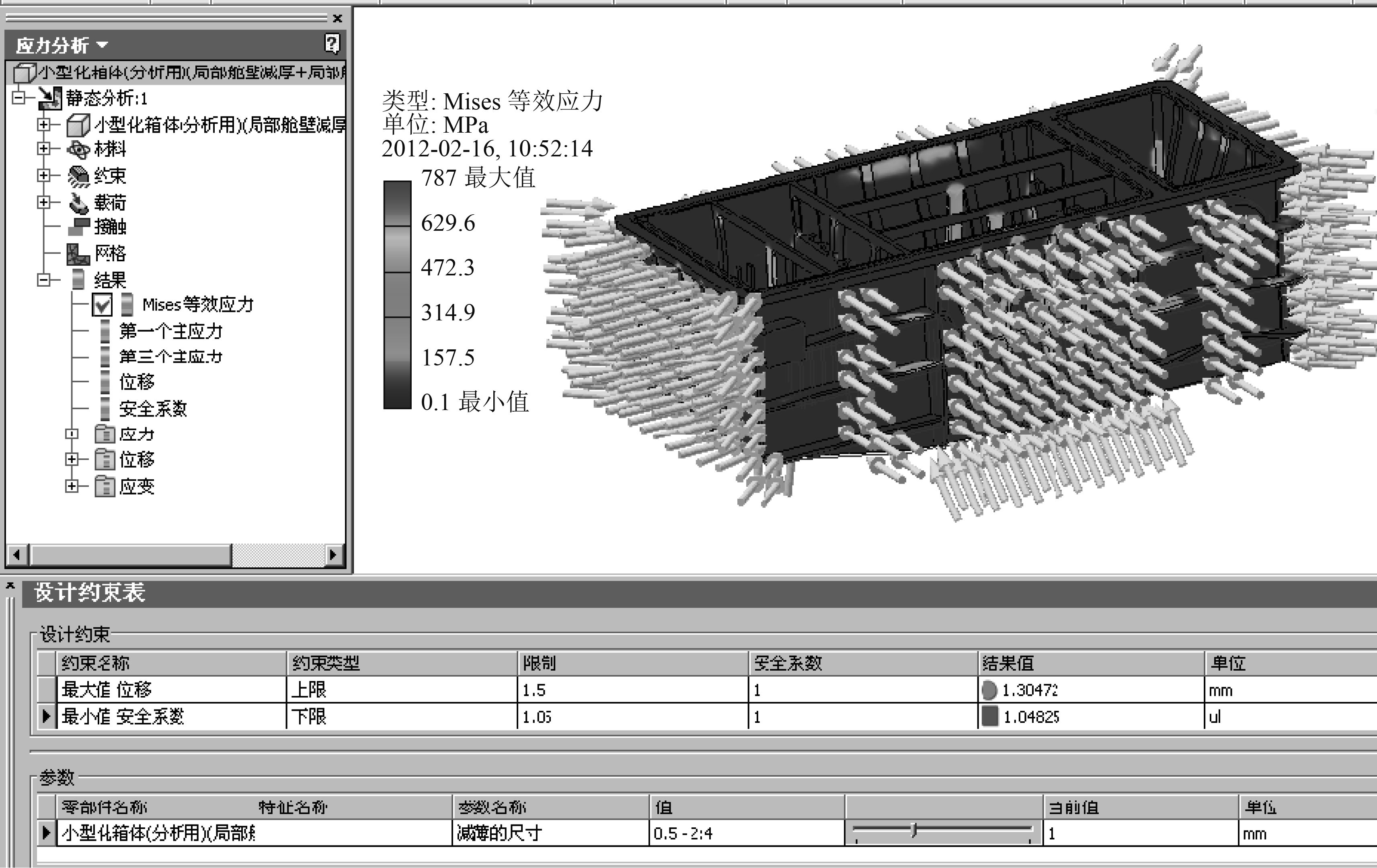

经过划分网格并运行分析,舱体有限元分析结果云图如图11~图13所示。

|

图 11 舱体等效应力结果云图 Fig. 11 The results of equivalent stress nephogram for cabin |

|

图 12 舱体变形结果云图 Fig. 12 The results of deformation nephogram for cabin |

|

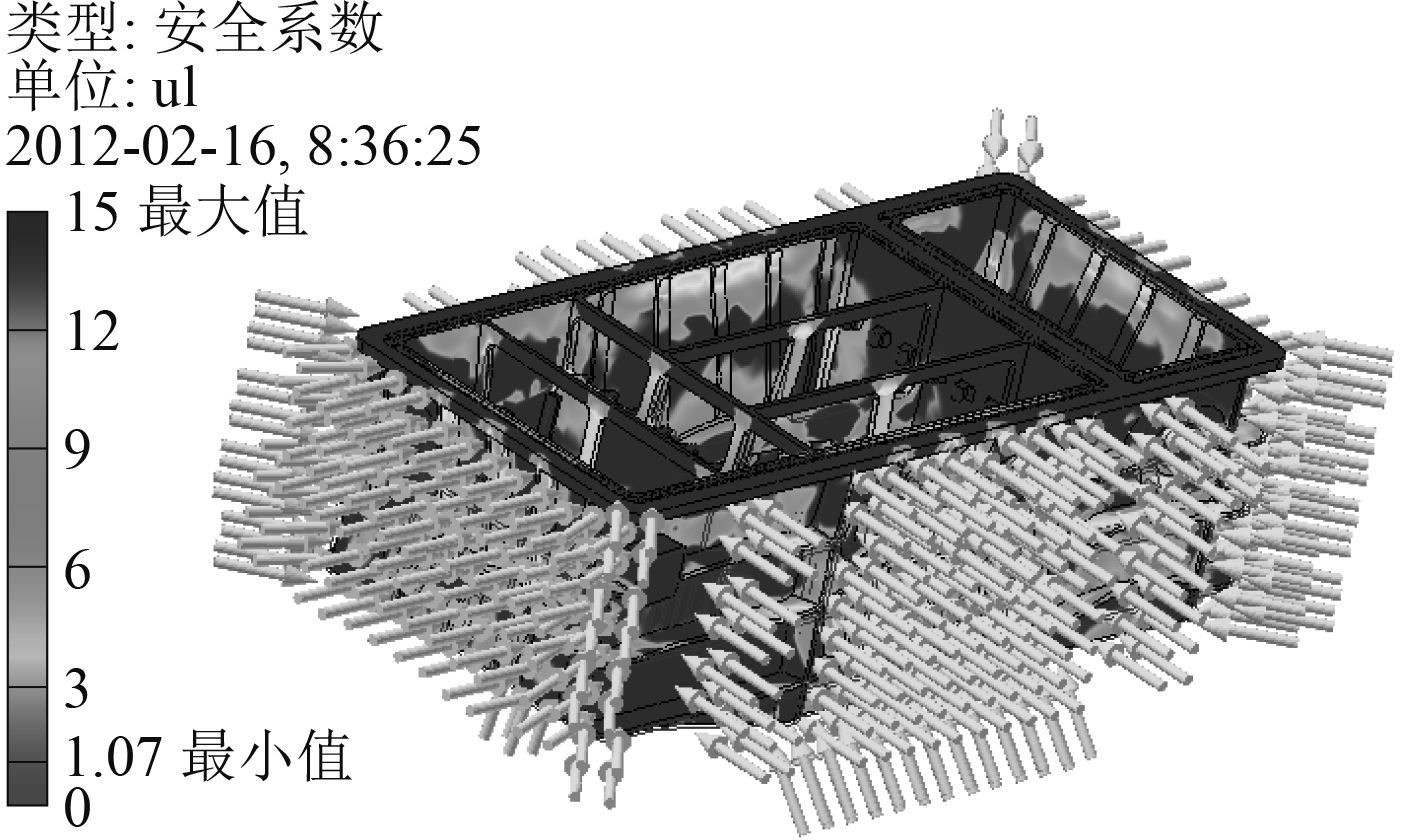

图 13 舱体安全系数结果云图 Fig. 13 The results of safety factor nephogram for cabin |

从舱体有限元分析的结果和从软件中得到的重量进行统计,可以得到舱体有限元分析的相关结果:最大等效应力765.9 MPa,最大变形1.24 mm,安全系数1.08,重量76.5 kg。

2 舱体的结构优化舱体进行应力分析以后,在结果云图中找寻变形和等效应力较小的舱壁处对舱体进行结构优化,对舱体局部壁厚进行减厚处理。调整舱体模型局部结构参数,旨在满足材料强度及舱体最大变形的基础上,减轻舱体重量。根据系统要求,舱体优化设计过程中的相关要素为:

1)目标函数。舱体重量G,优化使之最轻;

2)设计变量。舱体局部壁厚t,通过改变设计变量的数值,以达到优化目标;

3)状态变量(约束条件)。舱体受力时的等效应力、变形。

在改变设计变量时,舱体的安全系数S≥1.05,

舱体的变形δ≤δmax=1.5 mm。

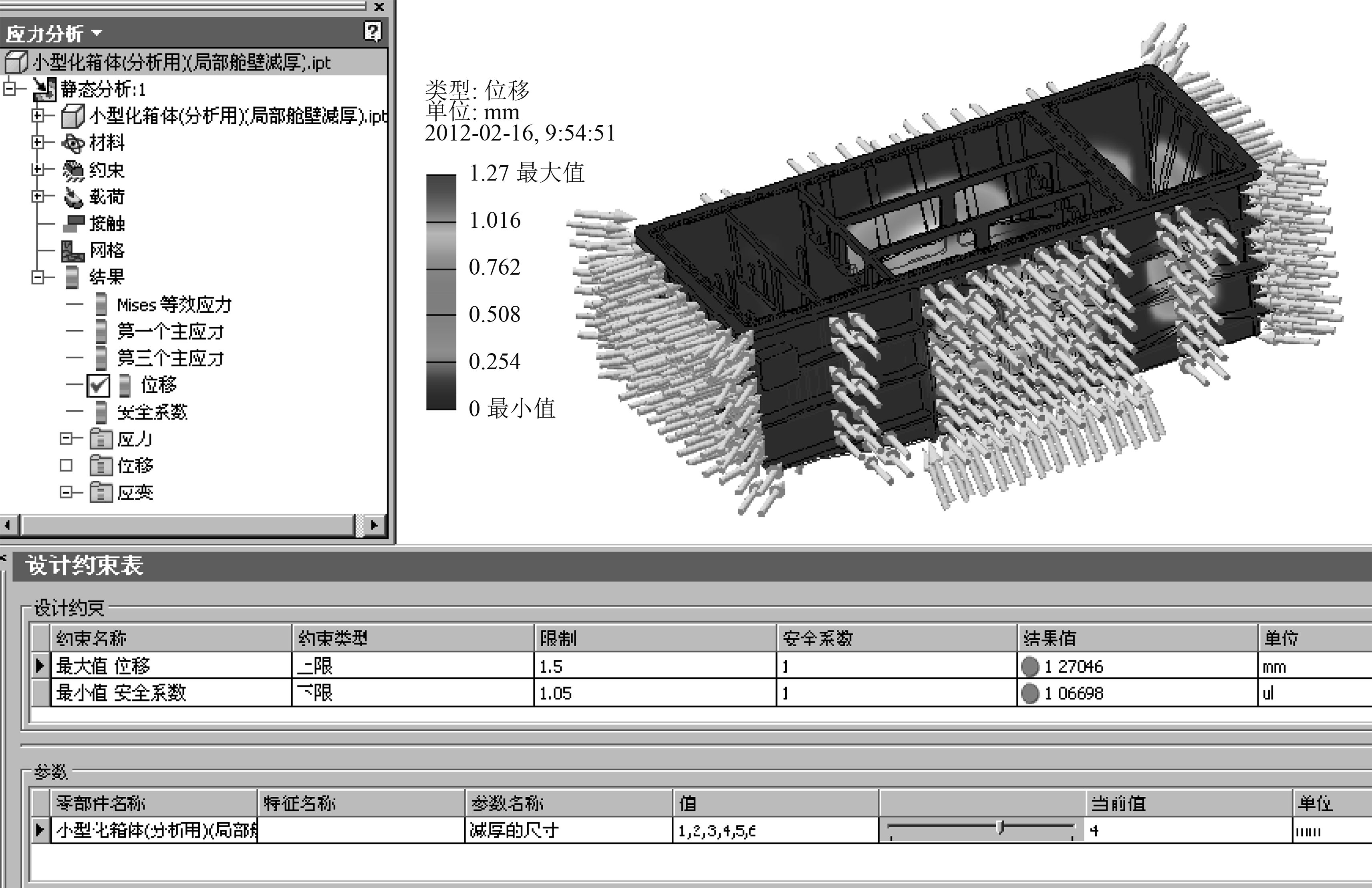

2.1 改变舱体相关参数进行优化分析 2.1.1 调整局部舱体壁厚参数经过观察舱体应力分析结果云图,可以发现舱体两侧局部壁厚可以做减厚处理。为便于后续加工方并减小计算量,壁厚值变化量从1~6 mm;变化步长取1 mm,改变仪器舱舱体相应处舱壁厚度参数并重新投入有限元分析,观察状态变量舱体最大等效应力和变形的变化。当提示安全系数小于1.05系统要求δmax时优化停止。

在AIP中,将舱体壁厚减小的参数按照上述离散值进行赋值,如图14所示。生成所有配置并分析,观察状态变量的变化。

|

图 14 舱体局部壁厚优化分析界面 Fig. 14 The cabin wall thickness optimization analysis interface |

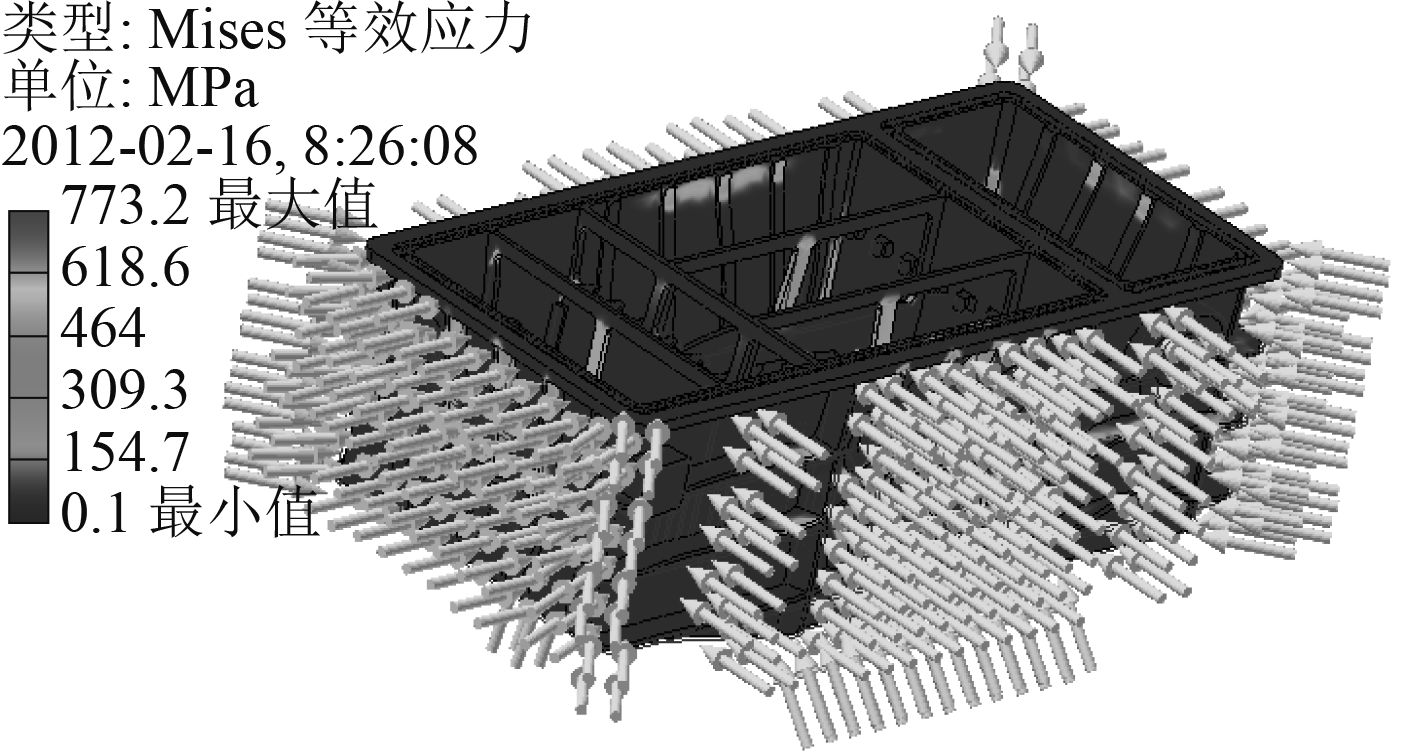

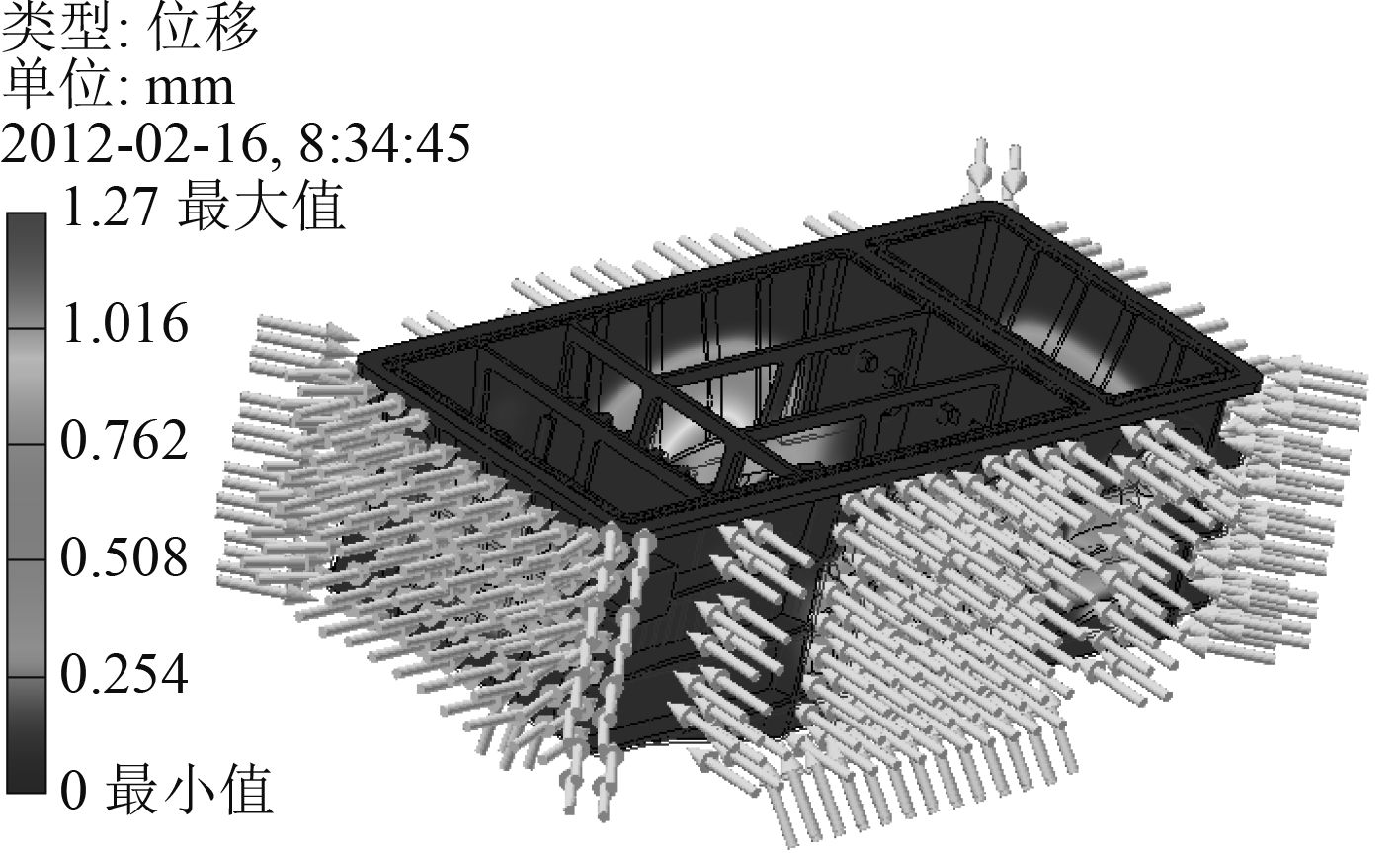

经过系统优化计算,当四处壁厚从初始值10 mm优化到6 mm,也就是将壁厚减薄4 mm时,舱体的安全系数为1.067,当四处壁厚从10 mm优化到5 mm,也就是将壁厚减薄5 mm时,舱体的安全系数为1.03,已经低于预设值,由此可以知道,这几处的壁厚可以减薄4 mm,经过查询该舱体的物理特性,当壁厚减薄至4 mm时,重量可以从76.5减轻至72.064 kg,可减轻4.436 kg。减重后舱体应力分析结果云图如图15~图17所示。

|

图 15 局部舱壁优化后等效应力结果云图 Fig. 15 Local cabin bulkhead optimized equivalent stress nephogram results |

|

图 16 局部舱壁优化后变形结果云图 Fig. 16 Local cabin bulkhead optimized deformation nephogram results |

|

图 17 局部舱壁优化后安全系数结果云图 Fig. 17 Local cabin bulkhead optimized safety factor nephogram results |

经过局部舱体壁厚减薄,舱体的重量已经减至72.064 kg,为进一步减轻舱体的重量,继续在上述舱体壁厚减薄的基础上根据舱体应力分析结果中显示变形和等效应力较小处舱壁的筋板进行减薄处理,经过观察发现只有舱体左端两侧舱体舱壁可能可以做筋板减厚处理。

经过咨询相关加工厂家,目前类似的铸造筋板最薄只能到3 mm。而仪器舱预设的筋板厚度为5 mm,因此筋板变化量的取值从0.5~2 mm;变化步长取0.5 mm,改变仪器舱舱体相应舱壁处筋板厚度参数并重新投入有限元分析,观察状态变量舱体最大等效应力和变形的变化。同样,当提示安全系数小于1.05系统要求δmax时优化停止。

在AIP中,将舱体筋板减薄的参数按照上述离散值进行赋值,如图18所示。生成所有配置并分析,观察状态变量的变化。

|

图 18 舱体局部筋板减厚优化分析界面 Fig. 18 The cabin local reinforcement plate optimization analysis interface |

经过系统优化计算,当两侧筋板厚从5 mm优化到4.5 mm,舱体的安全系数变化不大,为1.066,但当四处壁厚从5 mm优化到4 mm时,舱体的安全系数为1.048,已经低于预设值,由此可以知道,筋板优化可以将筋板减薄0.5 mm,经过查询该舱体的物理特性,当两侧筋板厚度减薄0.5 mm时,重量仅可以减轻0.108 kg。减重效果不明显,为此,经过综合考虑,舱体只进行局部舱体壁厚减重优化,不再进行局部筋板优化,这样就形成了舱体的最终设计方案。

3 结 语基于Inventor的舱体有限元分析及优化,将有限元方法和优化技术相结合,以满足舱体的功能需求及其强度和刚度为前提对舱体进行了局部舱壁壁厚减厚优化和局部筋板减薄优化,经过综合考虑,最终采用局部舱体优化的方式确定了舱体的设计方案,该方案的重量及相关指标完全满足系统最初提出的设计要求,该舱体方案的确定,也为后续系统其他零部件的设计提供了坚实基础。舱体后续加工出来以后经过实际工况的耐压测试,舱体强度和刚度都能可靠满足系统需求。此外,该舱体的有限元分析及优化设计过程也为其他舱体类零件在AIP中进行设计提供一种通用方法:首先根据零部件的功能要求确定零部件的初步方案,然后根据零部件的受力情况进行有限元初步分析,结合零部件初步设计方案的有限元分析结果,基于优化的限制条件,改变相关结构的参数,观察参数变化对零部件相关指标的影响,最终综合多方因素确定零部件设计的相对最优解。

| [1] | 陈伯雄, 董仁扬, 张云飞, 等. Autodesk Invenor Professional 2008机械设计实战教程[M]. 北京: 化学工业出版社, 2008. |

| [2] | 唐湘民. Autodesk Invenor有限元分析和运动仿真详解[M]. 北京: 机械工业出版社, 2009. |

| [3] | 柏慕培训. Autodesk Invenor 2011高级培训教程[M]. 北京: 电子工业出版社, 2011. |

| [4] | 邓召义, 姚振甫. 实用电子机械设计手册[M]. 北京: 电子工业出版社, 1996. |

| [5] | 朱祖芳. 有色金属的耐蚀性及其应用[M]. 北京: 化学工业出版社, 1995. |

| [6] | 王金友. 航空用钛合金[M]. 上海: 上海科学技术出版社, 1985. |

| [7] | 孙训方, 方孝淑, 关来泰. 材料力学(上册)[M](第3版). 北京: 高等教育出版社, 1994. |

| [8] | 宋天霞. 有限元法理论及应用基础教程[M]. 武汉: 华中工学院出版社, 1987. |

2018, Vol. 40

2018, Vol. 40