2. 海军驻郑州地区军事代表室,河南 郑州 450015

2. Naval Representative Office in Zhengzhou Region, Zhengzhou 450015, China

根据船用条件,大载荷的升降设备不仅要满足在海浪冲击摇摆条件下的使用工况,而且要满足庞大的载荷需求,因此在机械结构的设计上,使用双电机经减速机驱动滚筒,滚筒连接钢丝绳,钢丝绳多点提拉平台的传动结构。该结构可以满足负载端提供10 t以上的拉力需求,但是需要伺服控制系统具备大扭矩高精度的特点,以克服平台运行过程中钢丝绳伸缩带来的位置误差。

本文提出一种双电机主从伺服控制系统结构,根据末端钢丝绳柔性连接的特性建立伺服系统模型,通过仿真分析,改进位置环PID控制器,对位置误差调整和消除,以达到预期的平层精度要求。

1 双电机升降装置伺服控制系统的结构组成升降装置为了实现最高12 t的载荷,配备了2个相同参数的大功率交流永磁同步电机,2个电机共转轴共同带动后端的减速机,减速机驱动滚筒旋转带动连接着平台的钢丝绳,从而驱动平台上下运行。由于运行通道较长,旋转编码器配备于电机侧,控制器通过采集电机角度进行位置控制,而钢丝绳连接的平台作为弹性负载,当平台上下运行过程中,钢丝绳伸长量不断变化,平台的准确位置无法从编码器准确获取。本文的目的就是设计一个可靠地位置环PID控制器解决该问题。

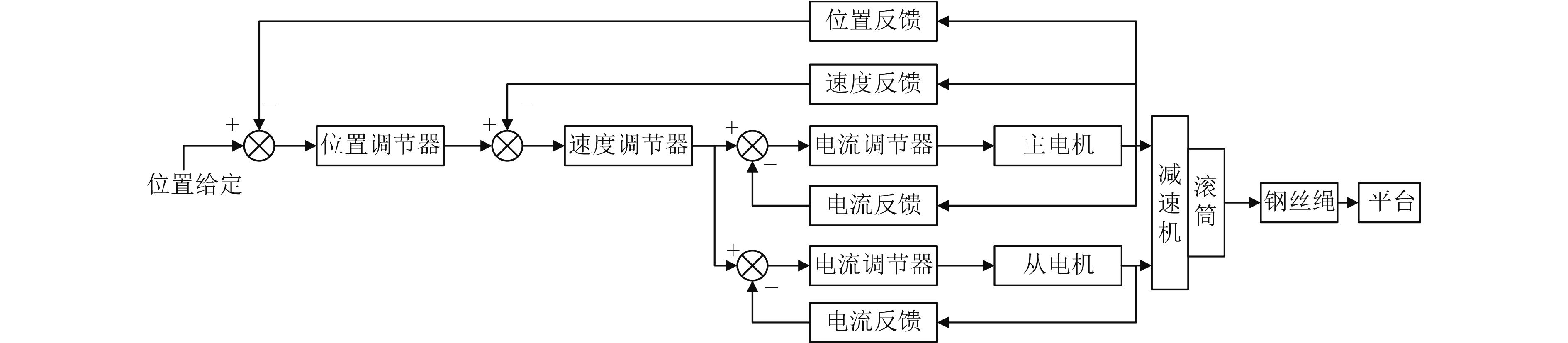

2个电机采用较常用的主从控制结构,即主电机工作于位置环,从电机工作于电流环。其控制系统结构详见图1,主电机和从电机具备相互独立的电流环,并设计一个电流调节器使其稳定且无静差。主电机设计在电流环外部设计一个速度环调节器,使速度环稳定且无静差,其输出电流给定同时发送给主从电机。主电机同样设计了一个位置调节器,对位置误差进行计算。

|

图 1 双电机伺服驱动控制系统组成 Fig. 1 The components of dual-motor servo control system |

本伺服系统通过将主电机与从电机的电流环指令信号并联,保留主电机的速度环和位置环,断开从电机的速度环,从电机与主电机共转轴连接在减速机上,因此从电机的转速与主电机一致,通过主电机的速度反馈信号进行电机的转速控制。不考虑后端齿隙等非线性环节的影响,从电机采用跟随主电机电流的方式运行,因此,可以将双电机模型看做主电机模型,根据主电机的控制规律进行建模。

根据经典电机学相关方程[1]进行推导,可知电枢电压方程:

| $U = RI + L\frac{{{\rm d}I}}{{{\rm d}t}} + V \text{,}$ | (1) |

电机力矩方程:

| ${T_M} = {K_M}I \text{,}$ | (2) |

电枢反电动势方程:

| $V = {K_\varOmega }{\varOmega _M} \text{,}$ | (3) |

力矩和转角关系方程:

| ${T_M} = ({J_M} + {J_L})\frac{{{{\rm d}^2}{\theta _M}}}{{{\rm d}{t^2}}} + ({D_M} + {D_L})\frac{{{\rm d}{\theta _M}}}{{{\rm d}{t^2}}} + {T_L} \text{,}$ | (4) |

对式(1)~ 式(4)进行联立,并经拉氏变换后,可得到以下方程[2]:

| $\frac{{U\left( {{s}} \right) - V\left( {{s}} \right)}}{{{{R}} + {{Ls}}}} = {{I}}\left( {{S}} \right) \text{,}$ | (5) |

| $V\left( {{s}} \right) = {{{K}}_{{M}}}{\varOmega _{{M}}}\left( {{s}} \right) \text{,}$ | (6) |

| ${{{T}}_{{M}}}\left( {{s}} \right) = {{{K}}_{{M}}}\left( {{s}} \right){{I}}\left( {{s}} \right) \text{,}$ | (7) |

| $\frac{{{{{T}}_{{M}}}\left( {{s}} \right) - {{{T}}_{{L}}} - ({D_L} + {D_M}){\varOmega _M}\left( s \right)}}{{({J_M} + {J_L})s}} = {\varOmega _M}\left( s \right) \text{。}$ | (8) |

式中:U为输入电压;I为电枢电流;V为电枢反电动势;R为电枢电阻;L为电枢电感;

在该升降设备控制系统中,钢丝绳双层缠绕在滚筒上,当平台向钢丝绳向伸长方向运行,此时滚筒转角增大钢丝绳伸长量x加长,弹性系数k变小,弹性系数与滚筒转角θ成反比例关系。当加大载荷GL,钢丝绳伸长量x加长。同理,当平台向钢丝绳缩短方向运行或载荷减小时钢丝绳缩短。其关系方程为:

| ${{{G}}_{{L}}}\theta {{R}} = {{kx}} \text{。}$ | (9) |

根据式(5)~式(9),画出其控制系统原理框图如图2所示。

|

图 2 控制系统原理框图 Fig. 2 The functional block diagram of control system |

由于在真实的控制系统中负载是一个变化量,每次升降平台进行加载时是在一定范围内的随机数,而平台本身无称重功能,无法获取其静载荷。并且编码器安装于电机侧,无法反映后端钢丝绳提拉平台的真实位置,也就是说系统存在静差,而且无法通过计算负载载荷的方式在控制器端进行算法补偿。

因此根据该控制系统的特点,对该控制系统的软硬件结构进行优化。首先硬件上,在平台最终停靠位置附近一固定位置处安装一个接近开关,当平台触碰到该开关的时候计算距目标停止位置距离并替换当前的位置给定。同时,根据当前的采集周期、系统延时和运行速度对位置给定进行再修正。改进后的控制系统原理框图如图3所示,引入当前的运行速度并乘以系统扫描周期,将采集该位置时的系统误差作为前馈,相应的,其位置环PID控制器也作了相应更改,其内部结构详见图5。

|

图 3 改进的控制系统原理框图 Fig. 3 The modified functional block diagram of control system |

根据图2的控制系统原理框图,其中

|

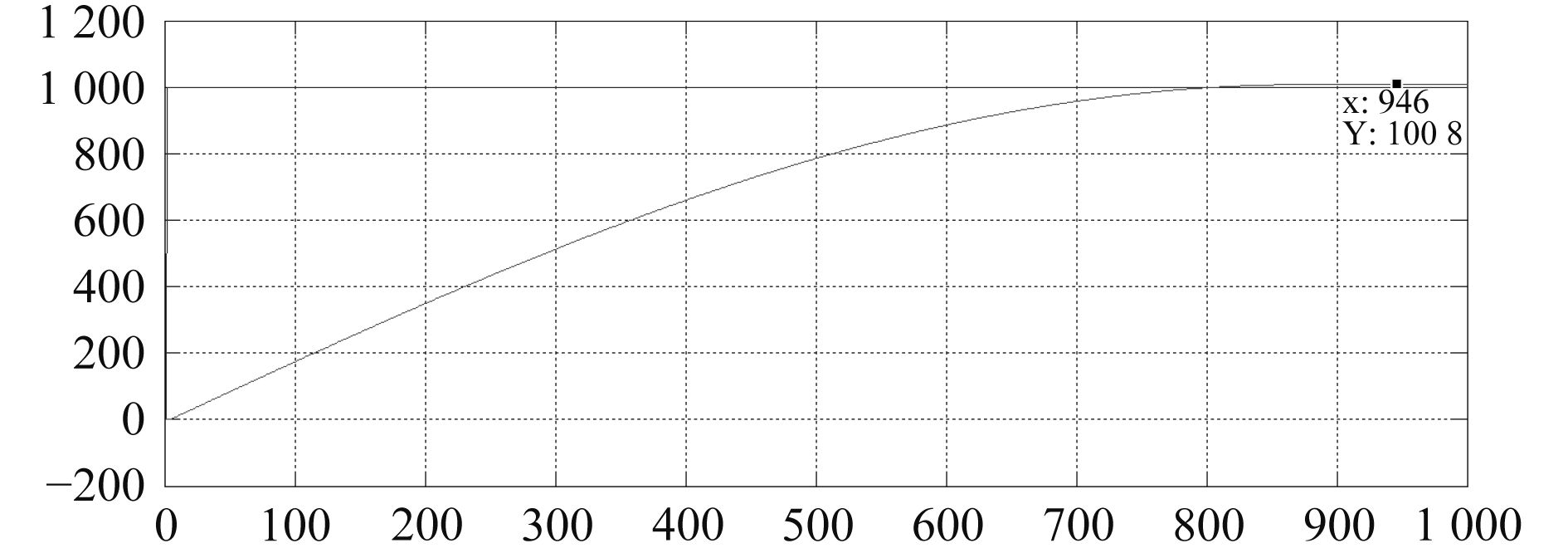

图 4 额定载荷下的位置阶跃响应曲线-有静差 Fig. 4 The position step response curve on rated load-steady-with state error |

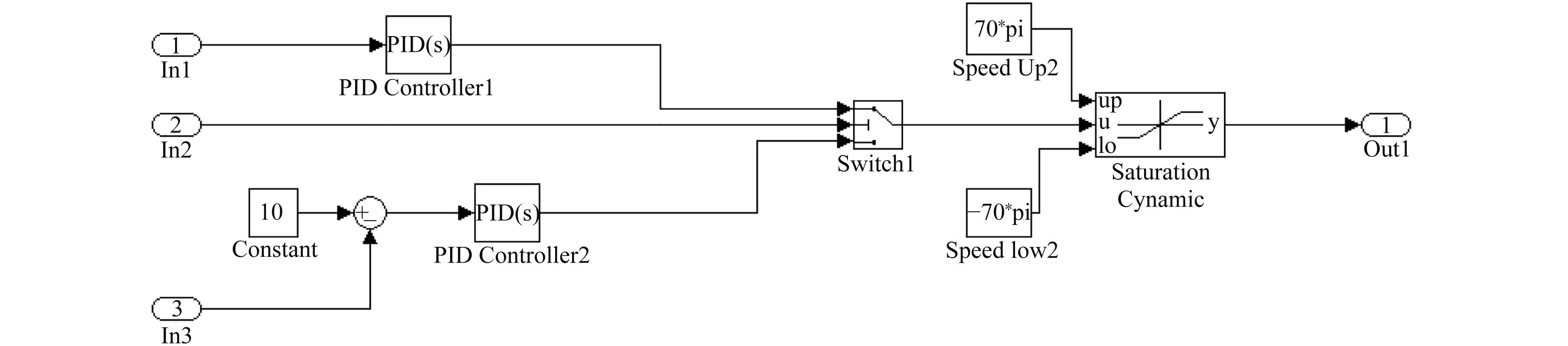

为消除系统静差,根据图3改进的控制系统原理框图再次进行仿真,同时引入改进的位置PID控制器,其结构如图5所示,当开关量输入in2为0时直接使用PID控制,当开关量输入in2为1时将常量和误差反馈的差值进行PID运算,以消除系统的稳态误差。

|

图 5 改进的位置环PID控制器结构仿真图 Fig. 5 The simulation diagram of modified position-loop PID controller |

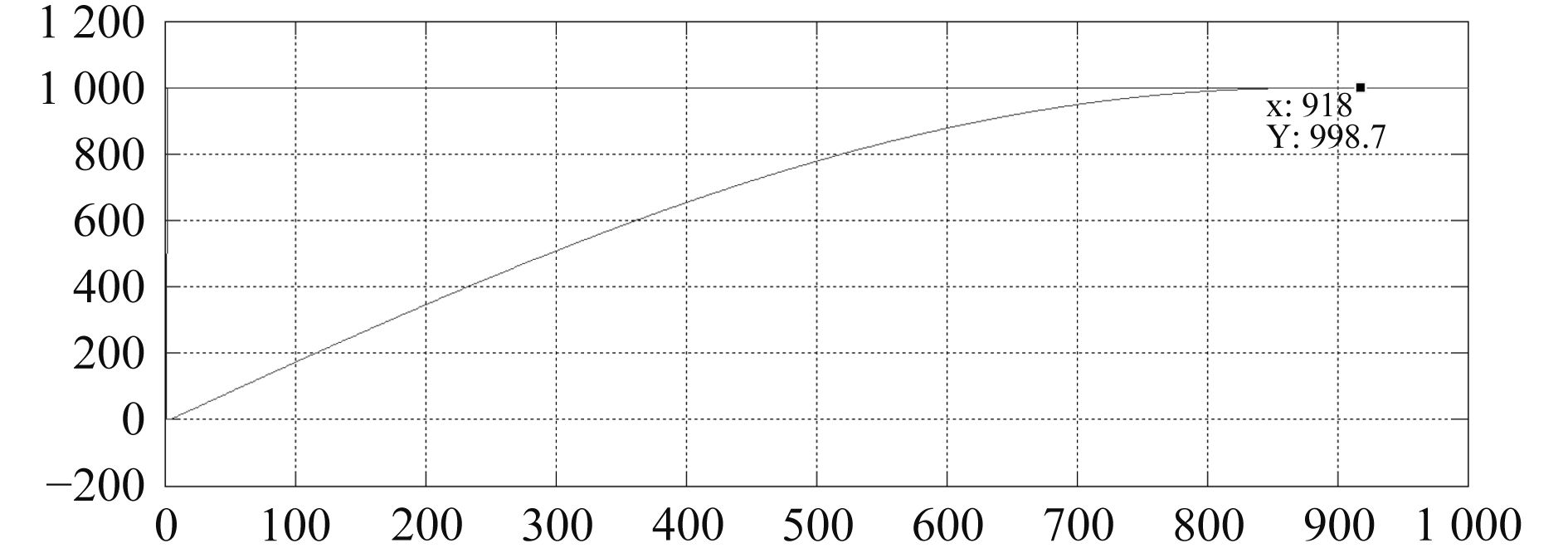

仍然在额定载荷条件下,使用临界比例度法,对PID控制器的控制参数进行整定,确定其位置控制器的PID参数分别为Kp=23.15,KI=0.47,KD=0.22,其位置阶跃响应曲线如图6所示,系统无稳态误差。

|

图 6 额定载荷下的位置阶跃响应曲线-无静差 |

再次进行仿真,使用规划好的s曲线作为速度给定,可以看出电机根据预设的速度曲线进行加速和减速,在末尾位置时通过外部开关位置进行位置给定补偿后,又出现一个加速减速过程,以补偿钢丝绳拉伸环节中的伸长量。电机的转速和平台位置曲线分别如图7和图8所示。

|

图 7 电机运行速度曲线 Fig. 7 The speed curve of motor |

|

图 8 平台位置曲线 Fig. 8 The position curve of platform |

本文针对双电机大载荷船用升降设备,对其系统特性进行原理分析,并建立控制系统模型。针对控制系统后端钢丝绳柔性负载容易发生伸缩,且伸缩量不容易测量和采集的特点,设计了改进的PID位置控制器,根据位置开关的信号配合对钢丝绳的变化量进行补偿。

经过控制系统的建模、模型改进前后的仿真比较,证明改进后的系统模型消除了系统位置静态误差。经过实际设备的研制和使用,实际设备的控制效果与仿真一致,双电机能够在1.2倍过载条件下按照系统预设的s曲线进行速度跟踪,并可靠消除钢丝绳伸缩带来的位置误差。钢丝绳在船用载重设备中经常使用,本文对钢丝绳模型和其形变补偿算法做了一些有益的探索,具备很好的实用和参考价值。

| [1] | 陈伯时. 电力拖动自动控制系统[M]. 北京: 机械工业出版社, 1999: 25. |

| [2] | 薛定基, 陈阳泉. 基于Matlab/Simulink的系统仿真技术应用[M]. 北京: 清华大学出版社, 2002. |

| [3] | 赵海波. 双电机同步联动伺服系统的设计与分析[D]. 南京: 南京理工大学, 2006. |

| [4] | 胡寿松. 自动控制原理[M]. 第四版. 北京: 科学出版社, 2001. |

2017, Vol. 39

2017, Vol. 39