2. 华中师范大学第一附属中学,湖北 武汉 430223

2. No. 1 Middle School Affiliated to Central China Normal University, Wuhan 430223, China

海底输油管道是海上油田开发生产系统的主要组成部分,它是连续地输送大量原油最快捷、最安全和经济可靠的运输方式。随着管道运行时间的延长,管道老化和腐蚀造成的穿孔经常发生,不仅损失大量的原油,而且还对环境造成污染,人身安全造成威胁,给国家和企业带来严重的经济损失[1 – 2]。因此,管道发生泄漏时及时报警提示,采取措施减少损失,尽可能避免海洋污染,具有重要的现实意义。

海底输油管道检测的主要目的是获知管道在海底的实际运行状况,找出已经发生或潜在的泄漏点。根据检测位置不同,可分为管外检测法和管内检测法。管外检测法主要包括沿管巡视法、流量差法、压力差法和负压波法等,检测费用较低,速度快;内部检测法主要包括基于磁通、超声、涡流、录像等的探测球法,检测较准确,但只适用于较大口径管道,易发生堵塞、停运等事故,费用高[3 – 5]。

现阶段,管内检测法在陆地油气泄漏检测应用较多,而在海底输油管道方面,因堵塞而带来的高风险以及经济性因素影响该方法的应用而业绩较少。目前,海底输油管道泄漏检测较多采用管外检测法,但我国还不具备成熟的技术[6 – 7]。欧美发达国家在此方面技术垄断,相关公司一般只提供昂贵的技术服务而不单独提供设备,如意大利Co.L.Mar公司的水下声波泄漏检测系统业绩突出,该公司不允许客户接触其设备,须指派专人操作并解释检测结果。因此,为适应我国海洋能源安全生产的需要,有必要自主开发海底输油管道泄漏检测系统。

为填补此项空白,武汉第二船舶设计研究所依托武汉市黄鹤英才项目资助,开展了“基于水下无人航行器的海底输油管道泄漏检测系统”的研制[8]。本文所涉及的“溢油检测装置”即为服务于该项目的重要子系统之一。

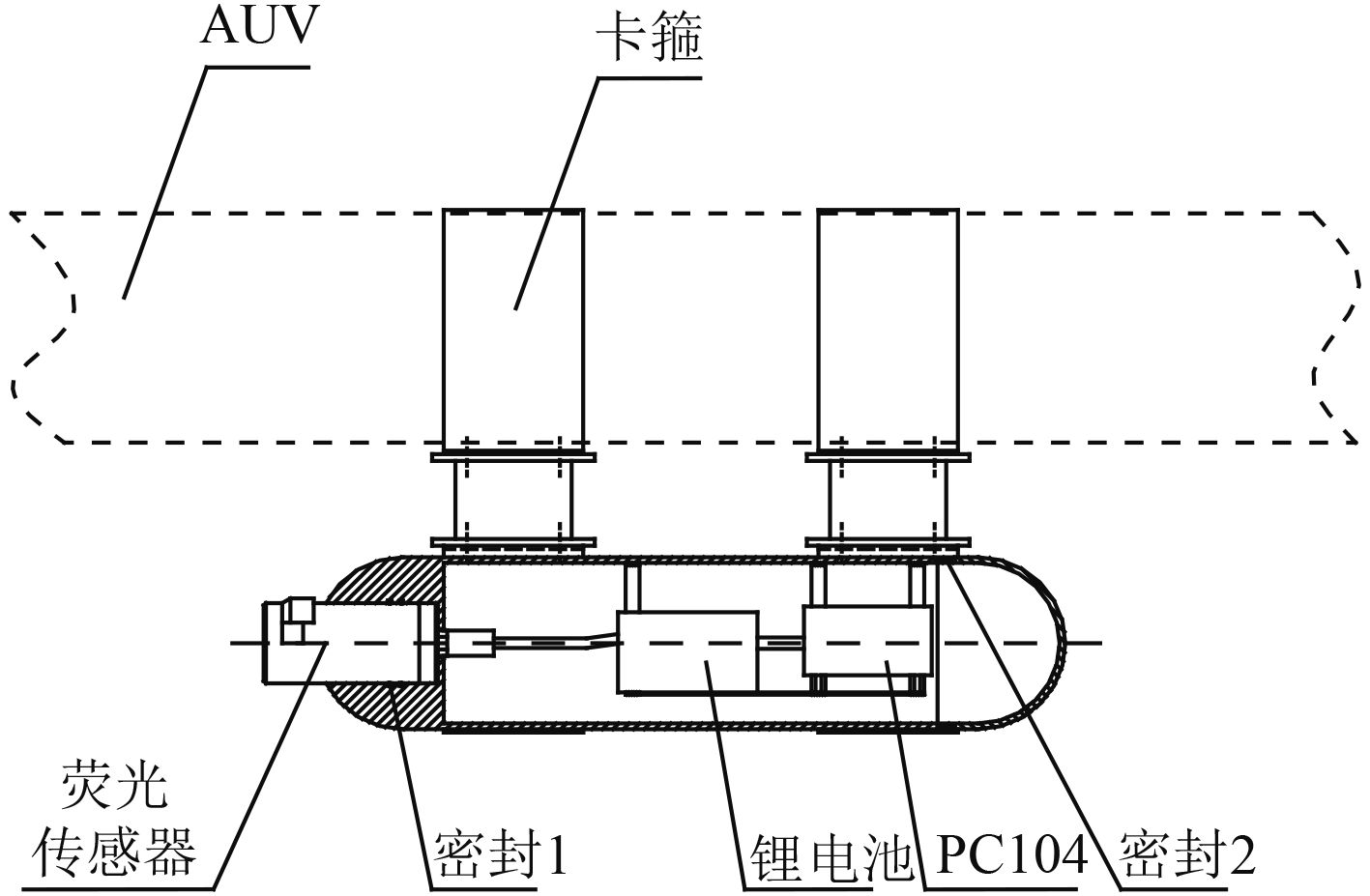

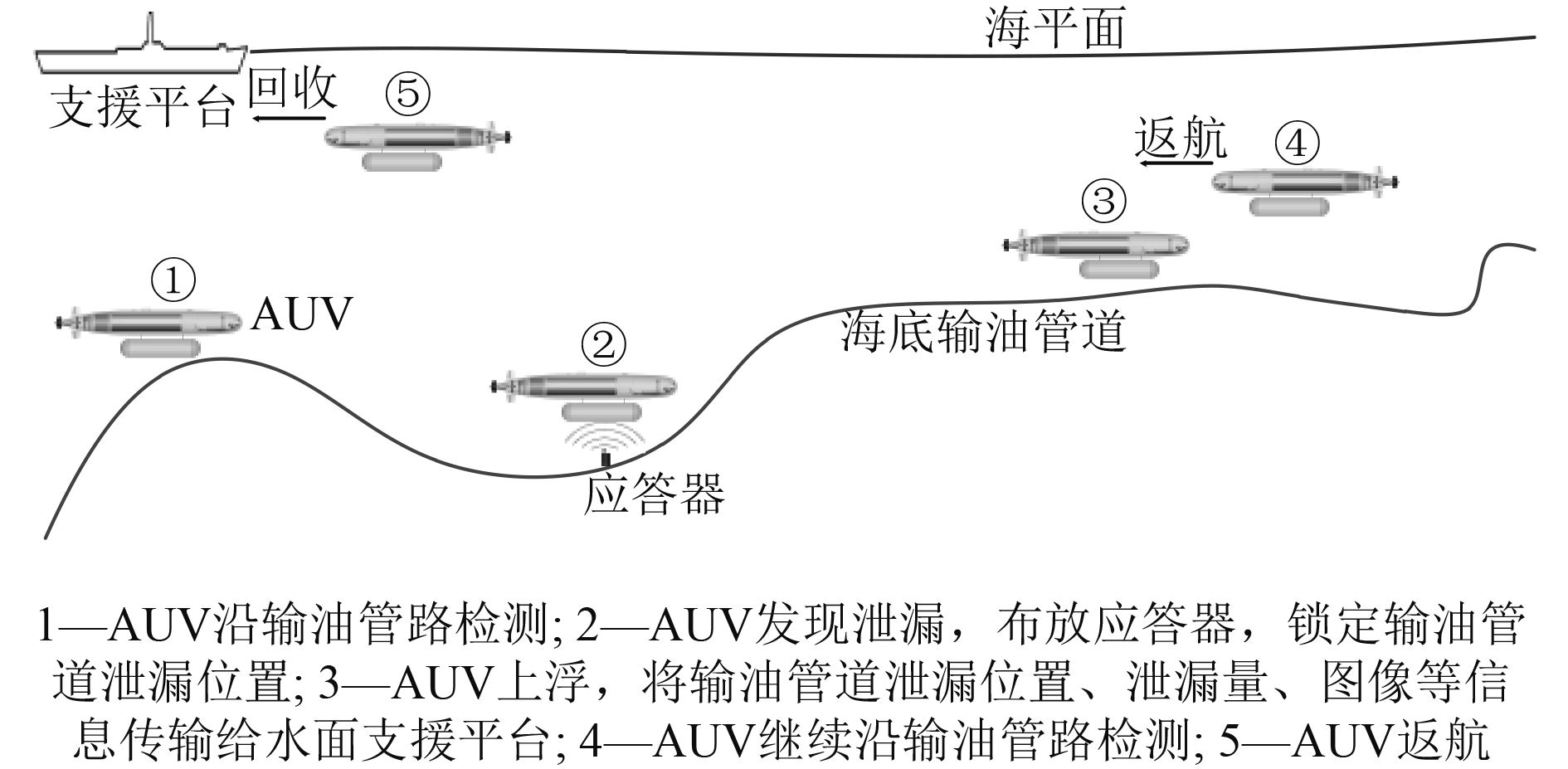

1 海底石油管道溢油检测工作模式AUV搭载海底石油管道溢油检测装置结构如图1所示。溢油检测装置包括荧传感器、PC104主板蓄电池以及密封件1、密封件2,它采用外挂方式搭载在AUV的下方。参考图2,海底管道溢油检测作业可以分为以下几个步骤:

|

图 1 溢油检测机装置结构图 Fig. 1 Structure of oil leak detection |

1)输入输油管道位置:将已知石油管道的位置坐标信息输入到AUV控制单元等信息。

2)检测输油管道泄漏:AUV搭载溢油检测装置,沿海底石油管道自主航行。溢油检测装置及AUV测量和记录管道沿线海水中的石油浓度、位置等信息。

3)锁定泄漏位置:当在管线某处测得的石油浓度大于预定阈值时,AUV在泄漏处布放水声应答器。

4)继续巡航检测:AUV继续沿管线巡航、检漏、记录检测数据,并在作业完成后返回水面支援平台。

5)回收及后续处理:AUV回收后,通过连接数据分析软件连接溢油检测装置,分析发生泄漏的大致位置。后续将派出水下作业机器人根据之前布防的声信标精确定位、补漏和处理。

|

图 2 基于AUV的海底输油管道检漏工作模式 Fig. 2 Submarine oil pipeline leak detection based on AUV |

基于上述工作流程,溢油检测装置的主要功能划分描述如图3所示。

|

图 3 海底石油管道溢油检测装置功能划分 Fig. 3 Functional partitioning of submarine oil pipeline leak detection device |

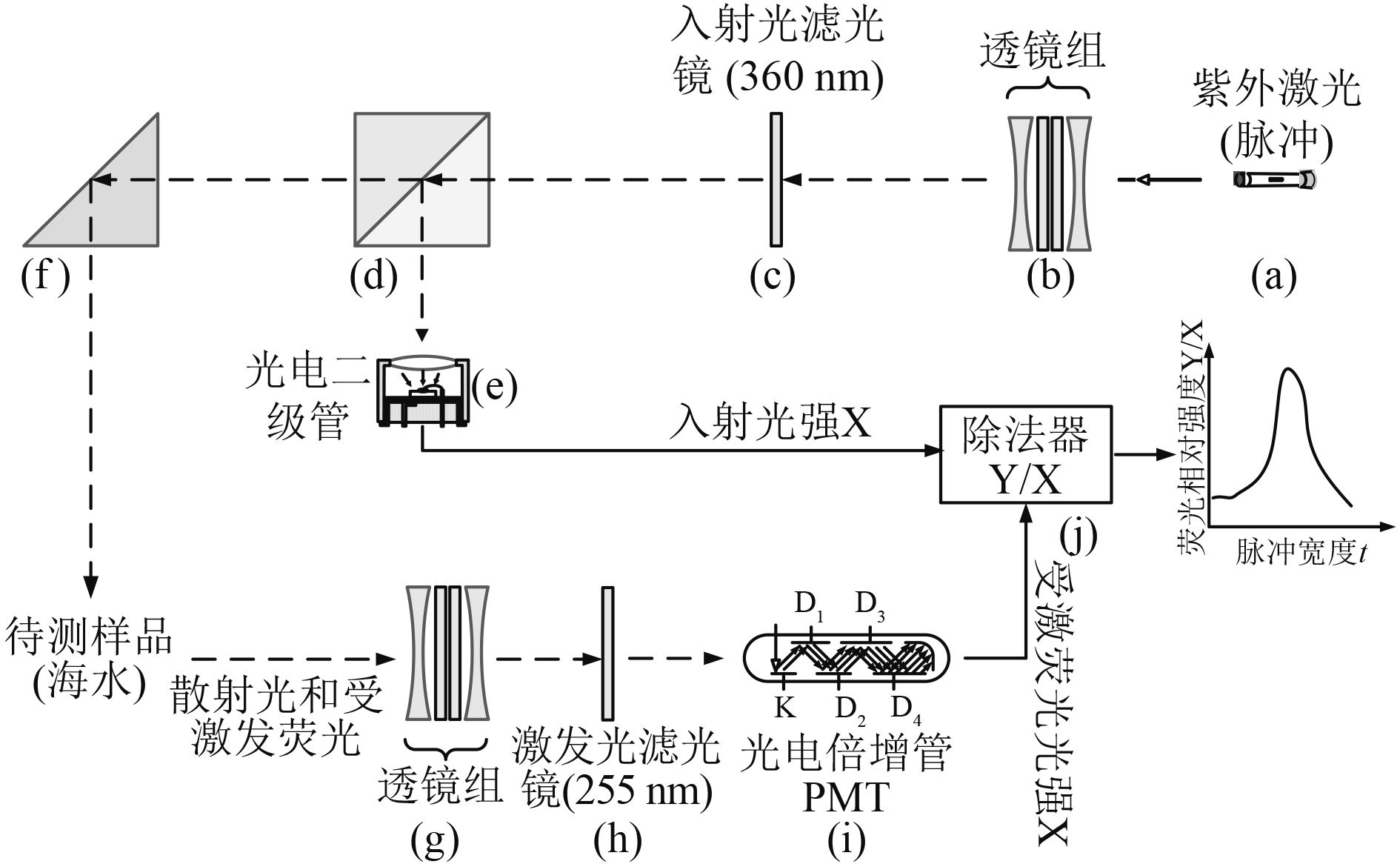

溢油检测装置通过荧光效应来检测海水中的泄漏原油浓度,其检测原理参考图4。说明如下:

采用脉冲长度2 ms、触发频率4 Hz的紫外激光(a)作为激发光源。当光源被触发时,激发光穿过透镜组(b)变为平行光,并通过360 nm的滤光镜(c)变为单色光。从滤光镜(c)出来的单色光被分光镜(d)分为2路,一路直接被光电二极管(e)采集,作为参考光强X。另一路通过棱镜(f)反射,直接照射在待测海水上。

|

图 4 溢油检测传感器原理示意图 Fig. 4 Schematic diagram of oil spill sensor |

当海水中含有原油等碳氢化合物时,碳氢分子吸收360 nm光子产生电子跃迁并发出255 nm受激荧光。因此从海水中返回的光,实际上包含了360 nm的散射光和255 nm的受激荧光。返回光线通过透镜组(g)整形成平行光后,再由255 nm的滤光镜(h)滤去散射光。使用光电倍增管(i)精确测量从滤光镜(h)出来的受激荧光,将所测得的受激荧光强度Y和前述参考光强X做除法得到受激荧光相对光强Y/X。在一个脉冲周期内,对相对光强Y/X进行积分,该积分值即对应于待测样品中原油浓度。

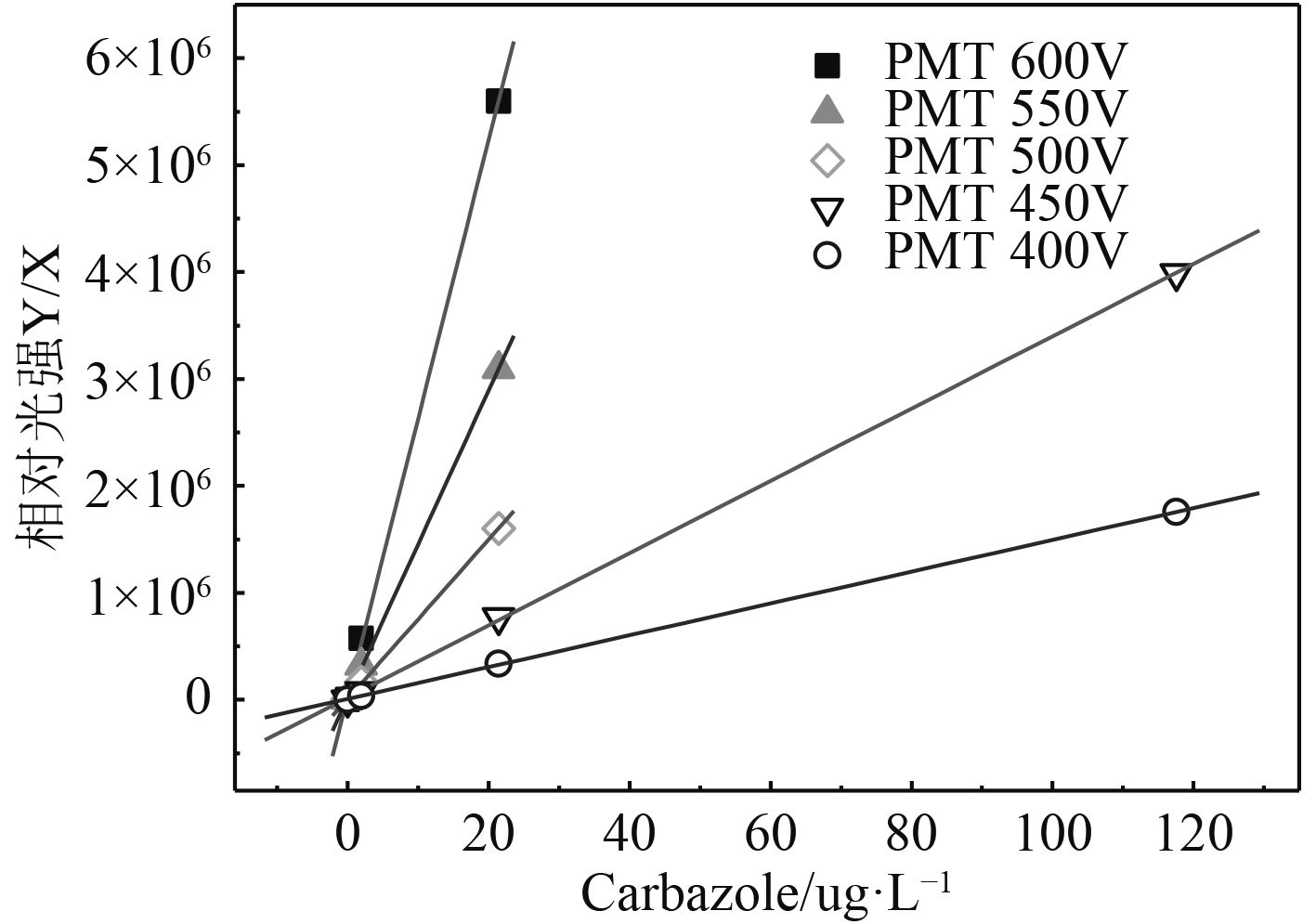

配置不同浓度咔唑乙醇溶液,并对上述荧光传感器进行标定试验。不难发现,在一定浓度范围类(等效咔唑浓度0–200 ug/L),所测得的光强比Y/X和待测海水中原油浓度呈现线性关系。表1归纳了对光电倍增管施加不同高压条件下,荧光传感器的主要标定数据。

|

|

表 1 荧光传感器增益标定主要结果 Tab.1 The calibration results of fluorescence sensor |

基于表1数据,通过线性拟合可以计算出传感器响应斜率和截距如表2所示,拟合效果如图5所示。

|

|

表 2 荧光传感器标定实验拟合结果 Tab.2 Fitting parameters of fluorescence sensor calibration |

|

图 5 标定数据拟合效果 Fig. 5 Fitting results of fluorescence sensor calibration |

进一步,相应校正斜率和校正截距如表3所示。

|

|

表 3 荧光传感器校正斜率和截距 Tab.3 Slope and intercept of fluorescence sensor calibration |

综合考虑测量精度和量程,选择光电倍增管高压为450 V,因此荧光计输出的光强比Y/X(Signal)与等效咔唑浓度(Carbazole)的转换关系可以用如下式表示:

| $[{\rm Carbazole}] = 2.942 \times {10^{ - 5}} \cdot {\rm Signal} - 0.15484\text{,}$ | (1) |

其中等效咔唑浓度(Carbazole)的单位为ug/L。

3 溢油检测装置研制 3.1 软硬件设计针对图2所示的功能需求,选用深圳博盛电子公司研制的SCM9022主板作为溢油检测装置的嵌入式控制平台。该主板为搭载intel atom D525双核CPU的PC104主板,板载64 Gb固态硬盘存储器,配合Diamond Systems Corp.的JMM-512稳压模组,能够实现7~30 V的宽幅直流供电。

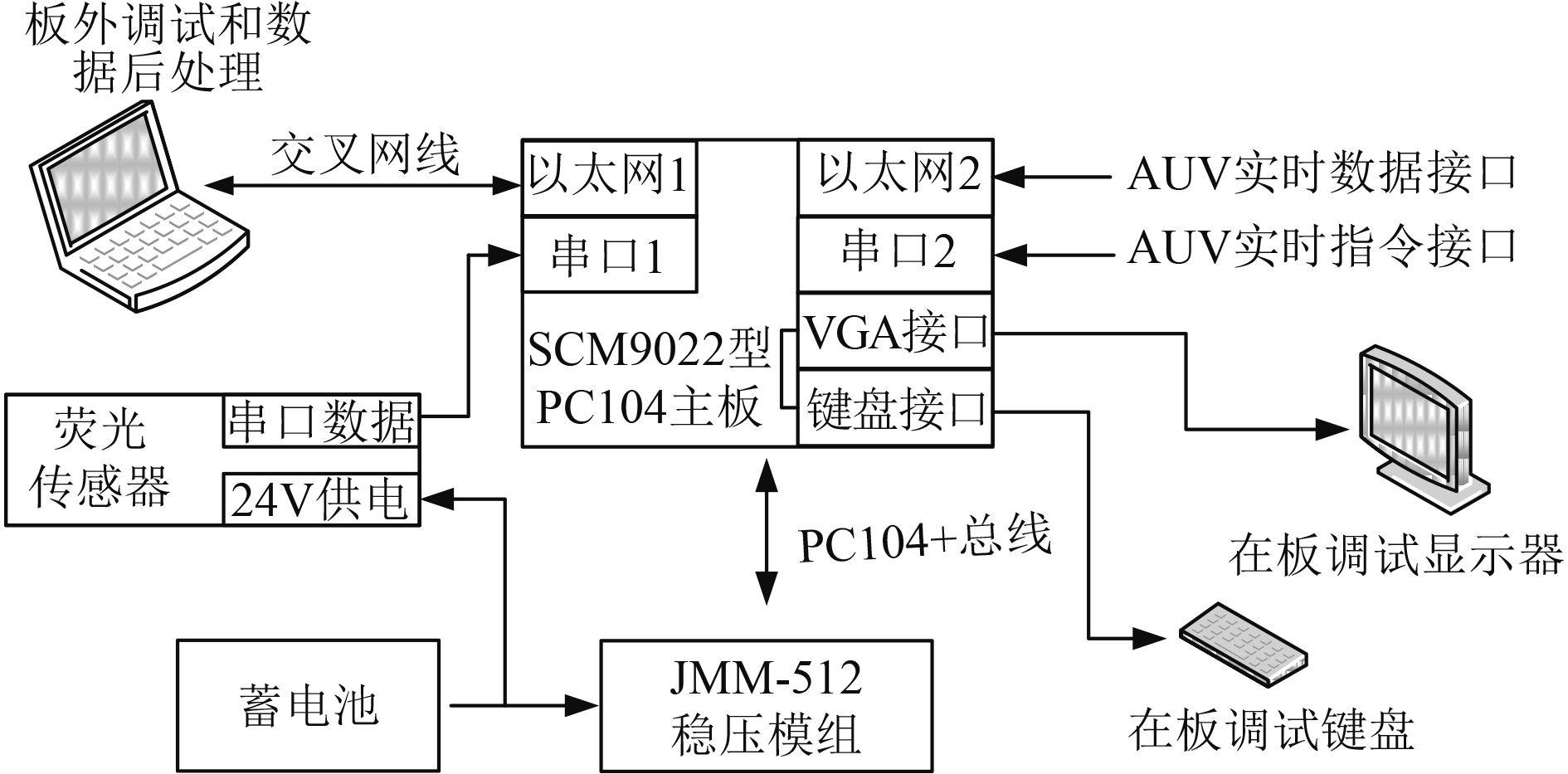

图6为溢油检测装置硬件系统结构框图。详细说明如下:

1)蓄电池。蓄电池为定制的24 V聚合物锂离子电池,容量为10 Ah,经估算能支持整个装置持续工作24 h以上。

2)JMM-512稳压模组。稳压模组将蓄电池提供的24V直流电转换为稳定的5V的直流电,供PC104主板使用。稳压模块能够在7~30 V宽幅电压下工作,并能抵御1 500 W以下的瞬态电压冲击,能确保溢油检测装置在恶劣环境下持续稳定工作。

3)荧光传感器。使用24 V直流供电,通过串口将检测数据、传感器温度和仪器内部状态信息不间断的传至PC104主板解析和存储。

4)PC104主板。主板运行了专门为本项目进行裁剪、优化和重新编译的Linux操作系统。在应用层面上,控制程序针对每一个任务使用单个线程,最大程度地保障溢油检测装置长时间持续工作时的实时性和可靠性。板载的VGA接口和键盘接口主要用作在板调试,即在裸板上编译操作系统和系统网络服务时连接显示器、键盘使用。在编译好操作系统和网络基础服务后,可以使用以太网接口1通过远程登录服务ssh服务进行远程调试,或者通过ftp服务访问主板板载的SSD硬盘。

|

图 6 溢油检测装置硬件系统结构框架 Fig. 6 The hardware system structure of the oil spill detection device |

PC104主板通过以太网2接口使用交叉网线和AUV上的以太网接口连接,以便实时接收视频文件。以太网2接口和上述以太网1分属2个不同网段。PC104主板通过串口2和AUV实时指令接口相连接,用来接收惯导坐标信息和操作指令。

3.2 Linux操作系统的裁剪和编译作为目前最流行开源操作系统,Linux系统具有功能完善、结构清晰的优点,但主流桌面版本的Linux系统占用系统的存储资源较大,而且有许多多余的功能,极大地影响了系统的执行速度。溢油检测装置功能相对比较单一、硬件资源相对紧张,需要针对既定的硬件平台对原有的操作系统进行裁剪,剔除不需要的模块并重新编译。

对Linux操作系统的裁剪包括对内核的裁剪和对函数库的裁剪。

针对内核的裁剪是一种粗粒度的裁剪,可以利用系统本身提供的配置工具来重新配置和编译内核。在编译时,仅选择最小所需的内核模块,删除不需要的模块。在编译时,选择系统所需要的功能模块,删除不需要的模块,例如Linux支持很多种外围硬件设备,所以驱动程序所占的空间也非常大,但是溢油检测并不需要像是显卡、声卡驱动这样一类外围设备。在选择配置选项时,只留下具体硬件平台上的硬件设备驱动模块,其他驱动模块则不选。这样编译出来的内核所占的体积会小很多,满足了嵌入式系统对系统资源的要求。这种裁剪方法的优点非常方便,通过配置命令进入配置界面,比较直观,裁剪起来也比较简单,对各个模块的功能弄清楚了就可以直接裁剪。

针对函数库的裁剪是一种细粒度的裁剪,通过深入分析Linux层次代码、借助现成的源代码分析工具找出应用程序与函数库之间的调用关系,能够比较清晰地找出操作系统中没有使用的库函数以便加以剥离。分别构建应用程序、库函数、内核函数调用图,然后根据这3个图,构建一个混合调用图,删除图中没有调用到的库函数和内核函数。

经过上述2个层次的裁剪,本项目为前述PC104主板编译了精简的Linux版本。包括软件编译和链接包在内,裁剪后的操作系统体积不到100 Mb,运行时占用内存仅32 Mb左右,远远低于主板所能提供的硬件资源(64 Gb硬盘、2 Gb内存)。

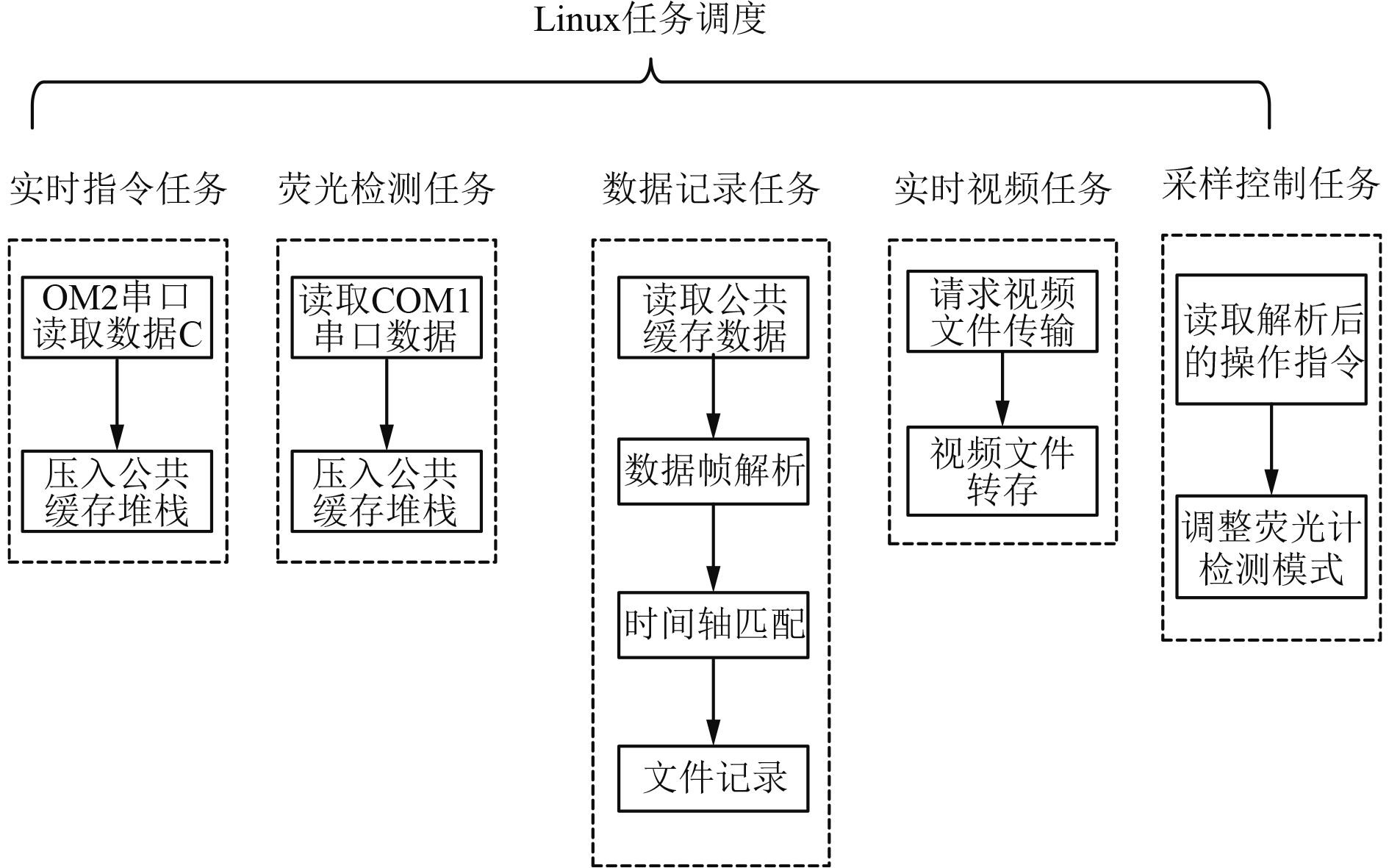

3.3 软件系统设计与实现在上述定制Linux基础上,采用标准的POXIS兼容C++语言编制了溢油检测装置的软件程序。溢油检测系统软件系统为Linux下多线程程序,程序主体主要由实时指令任务、荧光检测任务、数据记录任务和实时视频任务4个任务构成,这4个任务并行执行并通过1个由互斥机制保护的公共缓存堆栈来交换数据。图7显示了控制系统的流程图。

|

图 7 溢油检测装置软件流程图 Fig. 7 Software flow chart of the oil leakage detection device |

实时指令任务:系统启动后实时指令任务按照一定频率读入AUV发来的操作指令和惯导坐标数据,并将指令帧不加解析的压入公共缓存堆栈。

荧光检测任务:系统启动后荧光检测任务按照一定频率读入溢油检测数据帧,包括检测值、时间戳和输入偏压、PMT高压、设备温度等设备信息。读取的数据帧不加解析的压入公共缓存堆栈。

实时视频任务:系统启动后,实时视频任务按照一定频率通过ftp服务从以太网2接口获取AUV发来的视频数据。视频数据自带时间帧并被分割成1 min的短片段,每一个片段是一个文件。所获取的视频文件被直接转存到板载SSD硬盘上。

数据记录任务:系统启动后,数据记录任务按照操作系统的任务调度频率从公共缓存堆栈获取数据帧。所获取的数据帧包含指令帧和荧光检测帧乱序排放。从荧光检测数据帧解析处溢油浓度测量值、时间戳等测量数据和输入偏压、PMT高压、设备温度的设备状态数据。从指令帧解析处时间戳、惯导坐标以及操作指令。将惯导坐标和荧光检测数据依据时间戳进行匹配,并写入文件。将操作指令通过进程间信号机制发往采样控制任务。

采样控制任务:系统启动后,采样控制任务处于进程阻塞状态。直到该任务接收到数据记录任务发来的操作指令信号后,依据指令内容调整荧光计的工作模式和采样频率。

图8是溢油检测装置软件系统的结构框架图,它进一步描述了软件系统的实现方式。

|

图 8 溢油检测装置软件系统结构框架 Fig. 8 Software system structure frame of the oil leakage detection device |

各个进程的详细描述如下:

1)初始化进程(SysInit)。程序开始时生成的第1个进程,负责读取系统配置文件PAH.Conf,配置文件包含所有的串口信息、网口配置信息、采样参数。SysInit打开所需端口并分配程序所需的数据结构后,转入后台进入睡眠模式。Main函数在确认所有的初始化完成后,生成其他线程。

2)串口通信进程(包括AUV指令传输AUVComm Rec和荧光检测数据传输PAHData Rec)。这些进程负责不同通道的串口通信。所有通道读取的数据都被放入一个有互斥机制保护的公共缓存区域内,以便其他进程进一步处理。

3)数据解析进程(Parse)。来自不同串口的指令或者测量数据被随机地放入到循环缓存中,每一种数据帧由固定的帧标识加以区别,Parse进程将这些数据分类,并解析出操作指令、时间戳、惯导坐标、荧光测量值以及各种设备的状态信息,以便其他进程读取。

4)时间匹配进程(Time Stamp Match)。读取数据解析进程通过进程管道机制传送来的各类数据,并按照时间戳进行匹配生成记录条目。

5)视频接收进程(Video Rec.)。按照操作系统调度的频率持续的从AUV读取视频,并直接传送给文件记录进程。

6)文件记录进程(Log)。处理底层的文件操作,记录视频接收进程(Video Rec.)和时间戳匹配(Time Stamp Match)进程传来的各种数据。

7)采样控制进程(Sampling Control)。采样控制进程执行一个有限状态机来控制溢油检测装置的运行状态。设计状态包括:连续测量模式、触发测量模式、是否输出温度、偏压误差、参考电压等数据和设置采样频率。采样控制进程通常处于阻塞状态,直到当数据解析进程发来指令信号时才根据指令执行采样模式的转换。控制器进程也负责记录设备装置模式转换的输出信息。

8)看门狗进程(DogWatch)。看门狗进程以1Hz的频率运行,检测是否存在死进程。如发现进程没有响应,它会中断所有进程,执行软件复位。

4 数据分析后处理软件存储在溢油检测装置内的各类现场视频、检测数据以及装置的状态信息可以通过图6中的以太网2接口使用ftp服务读取。为了分析溢油检测作业的数据,项目组开发了“溢油检测数据分析与后处理软件”,其操作界面如图9所示。在开发该软件过程中,为了实现快速开发,使用了Labview和Matlab混合编程的技术,其中Labview代码主要用来实现各类图形显控控件和对网络服务、通讯接口进行封装,而Matlab代码主要实现数据分析的逻辑计算。

溢油检测数据分析和后处理软件主要功能包括:

传感器温度统计。统计在整个检测过程中,荧光传感器的温度。

1)偏压误差监测。监测溢油检测装置蓄电池供电和标准电压的误差值。

2)光电倍增管高压监测。监测荧光传感器内光电倍增管高压,以便分析检测装置增益变化。

3)监测数据分析。将所导入的检测数据按照时间轴作图以便进一步分析。

4)数据总时长。统计溢油检测装置作业的总时长。

5)最大浓度、最小浓度、平均浓度。统计整个作业时长中,所测得的最大检测浓度、最小检测浓度和平均检测浓度。

|

图 9 溢油检测数据分析软件图形操作界面 Fig. 9 Data post-analysis software of the oil leakage detection |

溢油检测装置的软硬件系统需要在封闭环境中长时间的工作,为了保证溢油检测作业不被中断,项目组对所研制的装备进行了300 h不间断运行可靠性的测试。在27 ℃的室温环境中统计了该装置各项指标如表4所示。由表中数据可知,各项指标都在系统允许范围内,验证了所研制装置的可靠性。

|

|

表 4 300 h不间断运行试验 Tab.4 300 hours of continuous operation test |

本文描述了一种能够搭载于AUV上的溢油检测装置的技术细节。该装置能够和AUV无缝连接,实现高效的海底输油管道泄漏巡检。该装置的成功研制,可打破西方技术垄断,填补我国在该技术领域的空白,使我国海洋环境监测检测能力以及海洋工程装备研制能力大大提高,促进高端海洋工程装备产业链的快速发展。

致谢 感谢武汉市黄鹤英才计划对研制工作的资助。

| [1] |

赵文芳. 海上溢油污染的危害与安全防治措施[J]. 安全、健康与环境, 2006, 6 (09): 25–26.

ZHAO Wenfang. Hazards and Control Measures of Oil Spill Pollution in the Offshore[J]. Safety Environment Health, 2006, 6 (09): 25–26. |

| [2] |

李楠, 宋永刚, 宋伦, 等. 大连湾新港石油管道爆炸溢油对保护区影响跟踪评价[J]. 河北渔业, 2012, 5 : 14–25.

LI Nan, SONG Yong-gang, SONG Lun, et al. The evaluation of marine protected areas after oil spill from oil pipeline explosion of DaLian new port[J]. Hebei fishery, 2012, 5 : 14–25. |

| [3] |

安居白, 张永宁. 发达国家海上溢油遥感监测现状分析[J]. 交通环保, 2002, 23 (3): 27–29.

AN Jubai, ZHANG Yongning. Analysis of Monitoring Spill Oil by Remote Sensing in Developed Countries[J]. Traffic environmental protection, 2002, 23 (3): 27–29. |

| [4] | 杨倩倩. 高光谱溢油图像特征提取在油种识别中的应用[D]. 大连: 大连海事大学, 2010. |

| [5] | MERVIN F F, CARLE B. Review of oil spill remote sensing[J]. SpillSeienee & Teehnology Bulletin. 1997, 4(4): 199–208. |

| [6] |

曹冲振, 马培荪, 王凤芹, 等. 海底石油感到超声检测柔性无级变径系统[J]. 机械科学与技术, 2006, 25 (7): 865–868.

CAO Chongzhen, MA Peisun, WANG Fengqin, et al. Research on Flexible Infinitely Variable-diam eter System for Ultrasonic Inspection Used for Subsea O il P ipelines[J]. Mechanical Science and technology, 2006, 25 (7): 865–868. |

| [7] |

张剑波, 袁超红. 海底管道检测与维修技术[J]. 石油矿场机械, 2005, 34 (5): 6–10.

ZHANG Jianbo, YUAN Chaohong. Inspection and maintenance technique for submarine pipeline[J]. Oil Field Equipment, 2005, 34 (5): 6–10. |

| [8] | 吴涛, 张辉意, 王磊, 基于水下无人航行器的海底输油管道泄漏检测系统研究[R], 中国国防船舶科技报告, 二级, CK-26934, 2014. |

2017, Vol. 39

2017, Vol. 39