2013年1月1日,船舶能效设计指数EEDI[1, 2]强制性要求已正式实施。针对新造船,EEDI验证分为2步:设计阶段的预验证和试航时的最终验证[3, 4]。目前对于集装箱船这类船型,很难进行满载工况实船试航,通常采用压载工况试航[5],利用模型试验的结果类推得到满载工况的航速,这种验证方法的合理性与准确性已经引起造船界和航运界的质疑。而交船试航[6, 7]阶段,船舶及设备还处于磨合阶段,对新建船舶开展短时间针对性的测试,随机性的环境变化和偶然性的测试误差不可避免[8, 9]。研究认为通过开展营运船舶[10]的长期跟踪监测,对持续的监测数据进行分析,区分出海区、海况和船舶载况等因素对于船舶功率与航速的影响,进而可对实船真实营运能效进行判断,是提高EEDI验证结果准确性的一种有效措施。上海船舶运输科学研究所以1艘万箱级集装箱船为研究目标,开展了实船性能和海洋环境监测平台的研发和验证工作。

1 监测参数通过分析ISO15016-2015(E)等实船测试标准公约,对集装箱船能效监测展开需求分析,最终确定监测平台共采集86个信号,主要可分为船舶能耗监测、航行姿态监测和航行环境监测3部分。能耗监测主要是监测船舶的航行效率,反映船舶在某一航速下的桨轴发出功率,包括桨轴扭矩、桨轴转速、燃油消耗、对地速度、对地航向及船舶球面坐标等。航行姿态监测主要是监测在各种海况环境作用下的船舶运动姿态,用于修正船舶运动对实船测试的影响和实船与模型对比,包括船舶吃水、舵角、首向角、横纵倾等。航行环境监测主要是监测实船外界海洋环境,用于修正环境对实船性能的影响,包括风速风向、波高波周期、对水速度、水深水温、气温气压等。实船监测参数及设备如表1所示。

|

|

表 1 监测参数及设备列表 Tab.1 Monitoring parameters and equipment list |

根据监测数据分析要求,实船性能和海洋环境监测平台要在集装箱船营运过程中长期稳定监测各项参数,监测时间将以年计。对于设备系统而言,首先要求设备有极高的可靠性。而监测数据将用于实船测试结果修正和船模—实船相关因子分析,监测数据的准确度和同步性将直接影响测试分析结果,因此测量设备的精度和动态特性也是设备选择时需考虑的重要因素。

对于营运船舶,实船设备加装较为困难,集装箱实船营运监测平台的硬件搭建将以船上已有设备为基础,最大限度地采用满足精度、稳定性、使用寿命等要求的已配备设备,如DGPS、电罗经、计程仪;根据监测需求,加装部分功能设备,如运动姿态传感器、测波仪等,建立全船监测采集系统,将信号集中传输至监测平台上位机处理、显示并存储,完成实船性能和海洋环境监测。综合考虑系统的信号形式及精度需求,监测平台各主要监测信号初步选择测量设备详述如下。

轴功率测量仪,用于获取船舶推进器的收到功率、扭矩和转速信息;涡轮式燃油流量计,用于获取船舶主机、辅机的油耗信息;双DGPS,用于获取船舶实时地球坐标、UTC时间、对地航速和对地航向信息;舵角指示器,用于获取舵的实时角度信息;运动姿态仪,用于获取船舶当前横摇、纵摇、升沉等运动状态信息;超声波风速风向仪,用于获取船舶相对风速、风向信息;平台测波仪,用于获取船舶当前位置海域的水温信息;多普勒声呐(计程仪),用于获取船舶对水速度和方向信息;回声测深仪,用于收集水深信息;海水温度计,用于获取船舶当前位置海域的水温信息;气温气压仪,用于获取船舶当前位置海域的大气温度、大气压力信息。

另外,船舶吃水信号是衡量船舶载况、浮态的重要参数,作为表征船舶状态的一项重要指标,在船舶营运中起着非常重要的作用。通过查阅多种船舶吃水测量方法,各方法的优缺点及应用条件如表2所示。

|

|

表 2 各种船舶吃水测量方法的比较表 Tab.2 Comparison of various ship draught measurement methods |

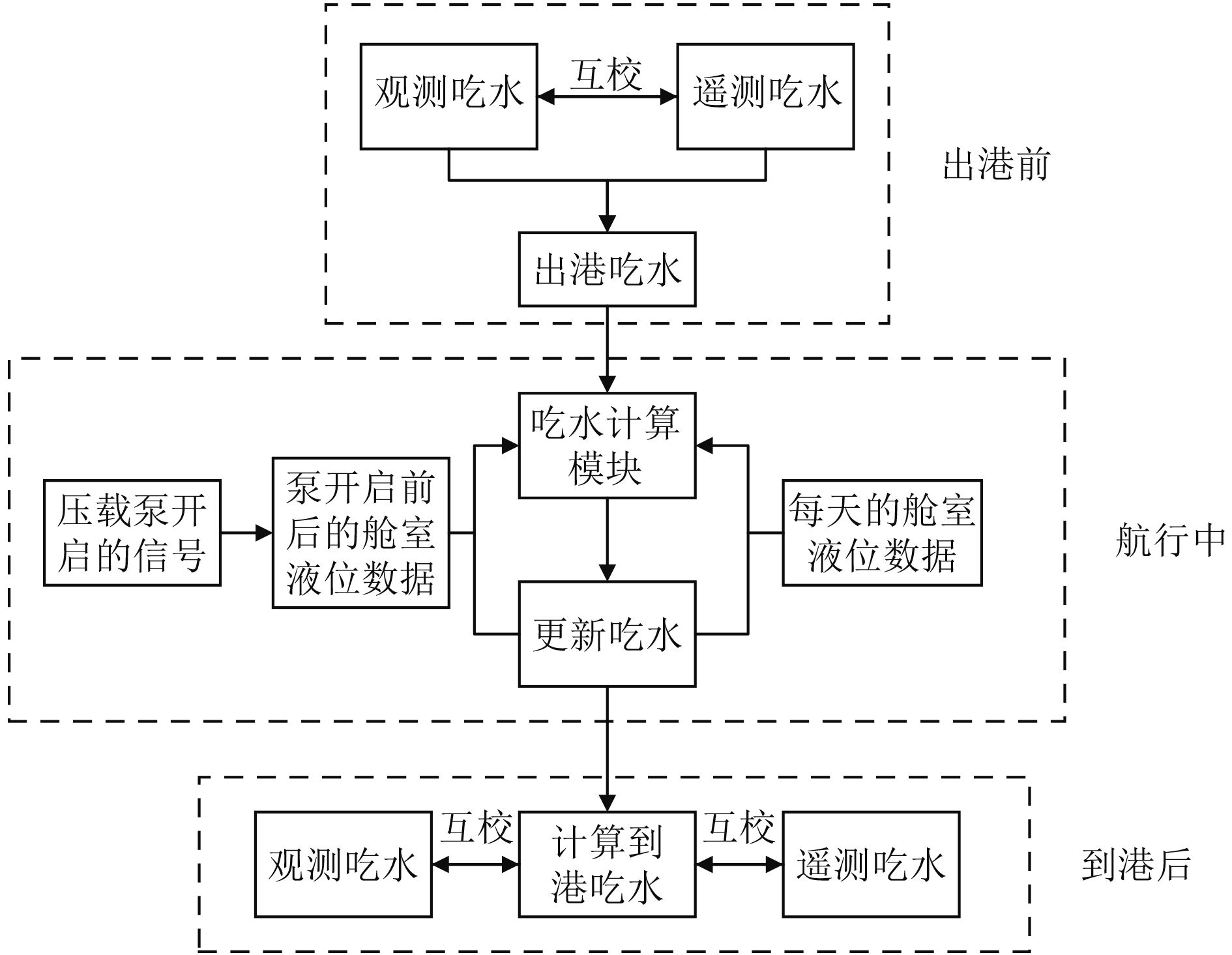

通过对现有船舶吃水测量技术实船适用性进行分析,主要从船舶安装条件、航行环境影响及测量设备适用性方面考虑,目前尚未有成熟的吃水测量设备能够完全满足营运船舶动态吃水长期监测的功能和精度要求。项目组从实船应用环境和测量技术进行研究,采用如下监测方案:自动识别船舶航行状态,在船舶离开码头时,调用大副相关离港观测吃水记录,并对遥测吃水进行校核标定。由于油水消耗是一个相对连续的过程,考虑到舱室液位测量的精度问题,油水消耗对吃水影响的计算采用定时调用吃水计算软件进行吃水更新的方法来实现。对于压载水的调动,根据压载泵信号,每当压载泵工作结束后,调用吃水计算软件,根据压载泵开关前后的液位数据,更新船舶吃水。在船舶到港后,再次调用观测到港吃水记录,并对遥测吃水、计算吃水进行校核修正,监测系统方案如图1所示,经实船验证,该吃水监测系统精度在0.1 m以内,满足相关精度要求。

|

图 1 营运船舶吃水监测方案流程图 Fig. 1 Flow chart of operation ship draft monitoring scheme |

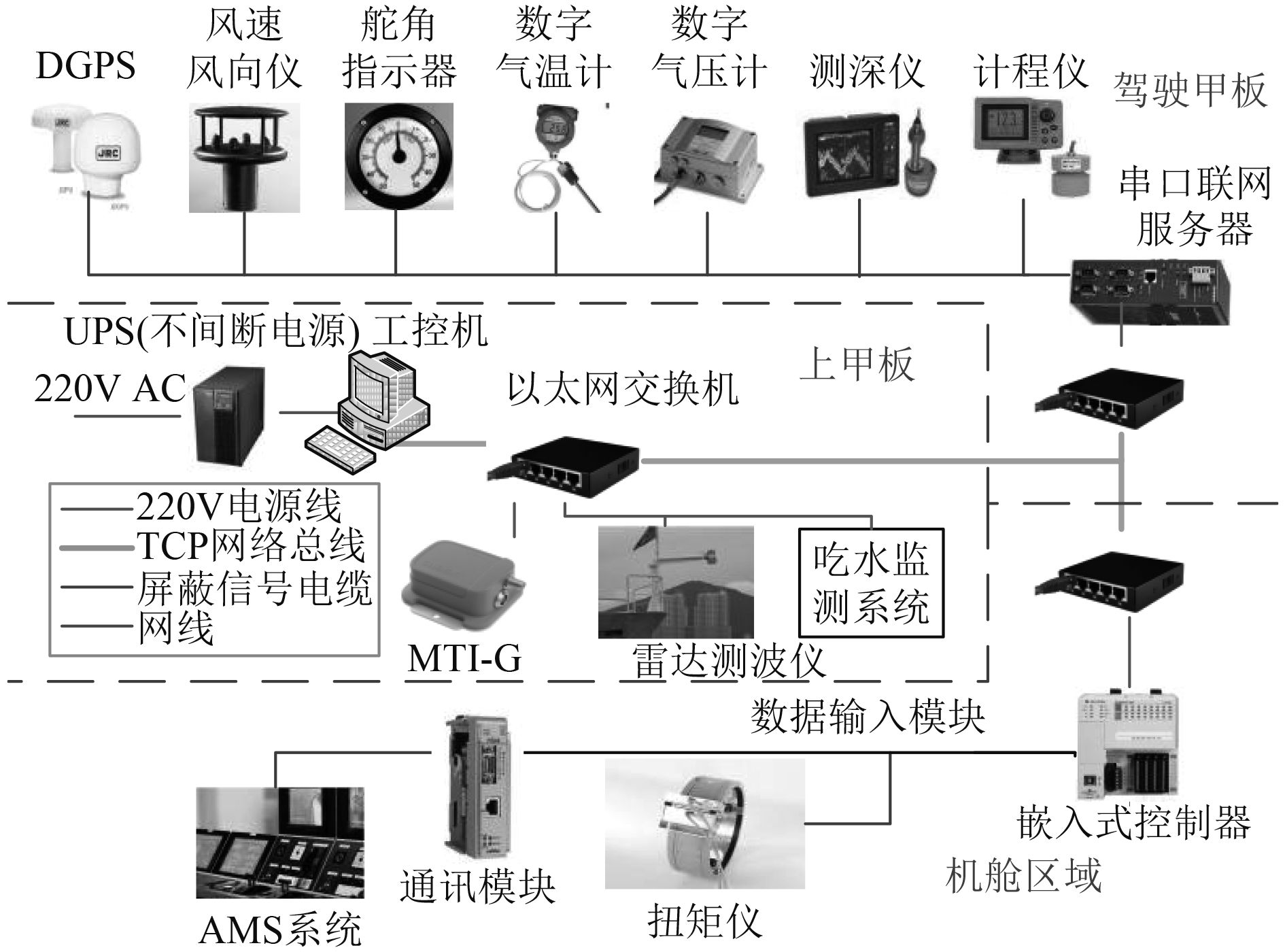

监测平台要求在实船营运过程中能够长期稳定监测船舶能效性能和海洋环境参数,并能将监测数据同步保存并按规定格式存储供试验人员调用分析。通过调研发现,实船性能和海洋环境监测平台监测信号分布较为分散,测量设备输出信号形式也各不相同,并且有部分模拟信号不适于长距离传输,这给平台系统集成造成了较大困难。本平台采用多层分级结构形式的集散式测控系统,即在测量设备附近放置现场处理单元以此实现模拟信号的转换收发,省去测量设备与主控单元之间大量连接电缆,同时也减少了模拟信号传输中的干扰;各现场处理单元再通过屏蔽电缆与上层总机相连,接收控制信号并传递预处理过的测量数据。使用接口转换器将设备信号及现场处理单元输出信号等转换成网口输出,并利用核心交换机将信息处理单元上挂至总线,总线通信选择TCP网络总线通信传输至监测平台主机,实现部分基于TCP网络总线通信的集散式测控系统,监测系统设计如图2所示。考虑监测平台远程管理和长期规划的需求,船岸通信是监测平台实现远程遥控和未来船岸一体化的必要组成部分。考虑航线情况,利用远海卫星宽带VSTA搭建了基于IP技术的船岸通信,船端采用基于SMTP传输协议的每日数据定时传输。

|

图 2 监测平台系统方案 Fig. 2 Monitoring platform system chart |

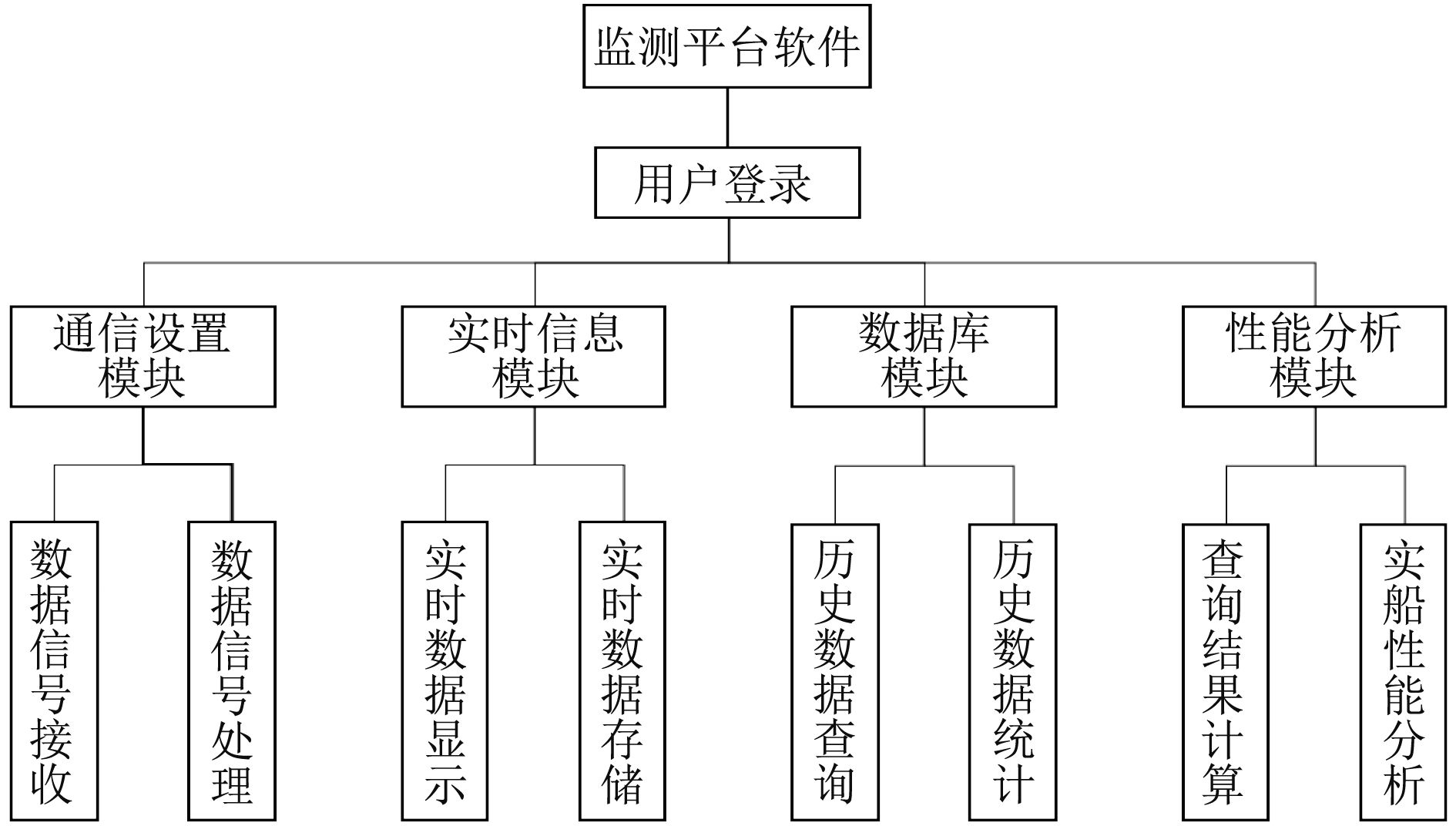

实船营运监测软件以实船性能和海洋环境监测平台硬件设施为载体,基于Visual Basic程序语言进行软件编译,实现监测平台各设备数据信号的自动采集和存储功能。实船营运监测软件采用功能模块化的设计思想,由1个用户登录界面和4个功能模块组成,如图3所示。4个功能模块分别为通信设置模块、实时信息模块、数据库模块和实船性能分析模块。各个模块具有相互独立性,以便于软件系统的调试和维护,同时模块与模块之间也围绕着监测数据的分析和处理存在着一定的内在联系。

|

图 3 实船营运监测软件主要模块 Fig. 3 Main modules of operation ship monitoring software |

通讯设置模块主要完成监测数据的同步采集和初步处理,采用统一计时器约定不同串口数据的时间一致性从而保证不同监测数据的同步性,利用设定的边界条件和数据之间关联性进行初步数据可靠性判断和筛选处理。实时信息模块接收通信模块筛选处理后的数据进行动态显示和存储。

数据库模块用于对船端数据的管理,船端采用Access数据库搭建小型数据库,可针对不同吃水、航速、海洋环境等状态条件对历史数据进行筛选查询和统计分析。考虑监测数据量较大的特点,每日数据约8万条,数据文件大小可达到100 Mb,因此数据库模块采取每天形成一个数据库文件。

实船性能分析模块主要基于ISO15016:2015实船分析方法[11 – 12]对查询选定的数据库进行实船性能修正分析,将实船运营的性能统计结果与模型试验数据进行比对,初步分析实船的当前载况下的航行性能。软件界面如图4所示。

|

图 4 实船营运监测软件界面 Fig. 4 Interface of operation ship monitoring software |

监测数据的可靠性是实船营运数据分析的首要前提,原始数据的准确性将直接影响实船分析的精度。在搭建实船营运监测平台的过程中,已对监测设备进行标定测试,对通信设备进行可靠性检查,通过实船性能测试数据再次验证营运监测平台的可靠性和准确性。

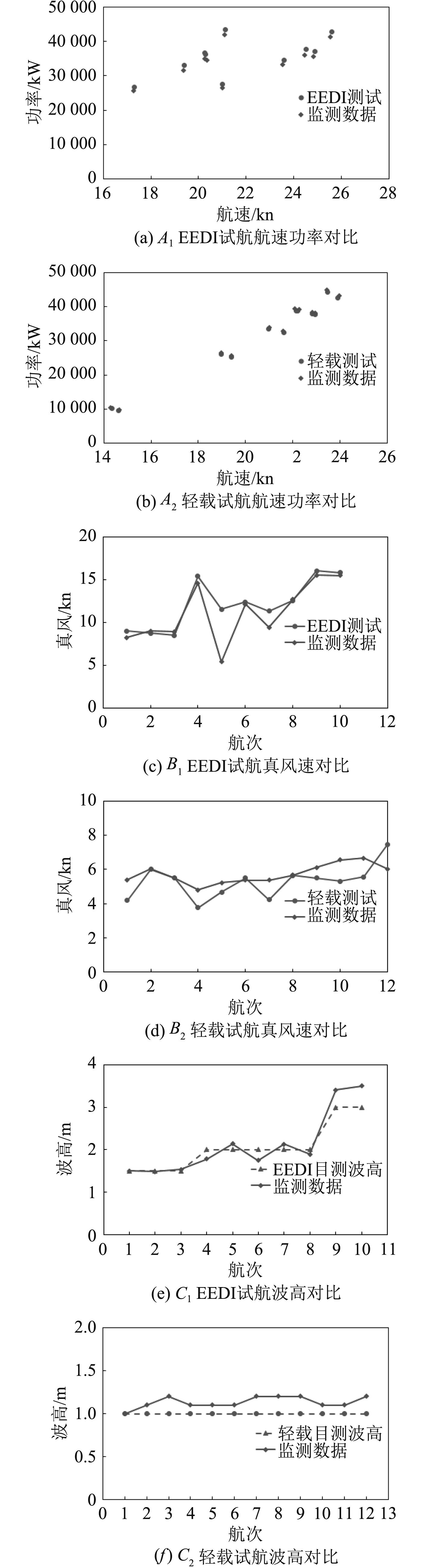

在集装箱船营运过程中,选择载况接近EEDI载况和轻载载况、风浪条件较好的2个航次,在广阔海域进行实船测试,在实船上安装了1套实船测试系统同步进行采集,将营运监测平台和实船测试系统2个独立系统同步采集的数据进行对比,以此验证实船营运监测数据的可靠性。EEDI载况实船测试总共进行了10个工况,轻载载况为12个工况,每个工况数据采集时间约为10min,采样频率为1 Hz。实船测试系统与实船营运监测平台采集主要数据的平均化结果对比如图5所示。

|

图 5 实船测试系统与营运监测平台主要数据对比 Fig. 5 Comparison of sea trial system & monitoring platform measure data |

通过与集装箱船EEDI、轻载载况实船性能测试数据对比,可以发现营运监测数据主要信号数据偏差均较小,进一步从实船测试方面验证了营运监测数据的可靠性,为保证营运监测数据分析、船模-实船相关分析结果的准确性提供真实可信的数据基础。

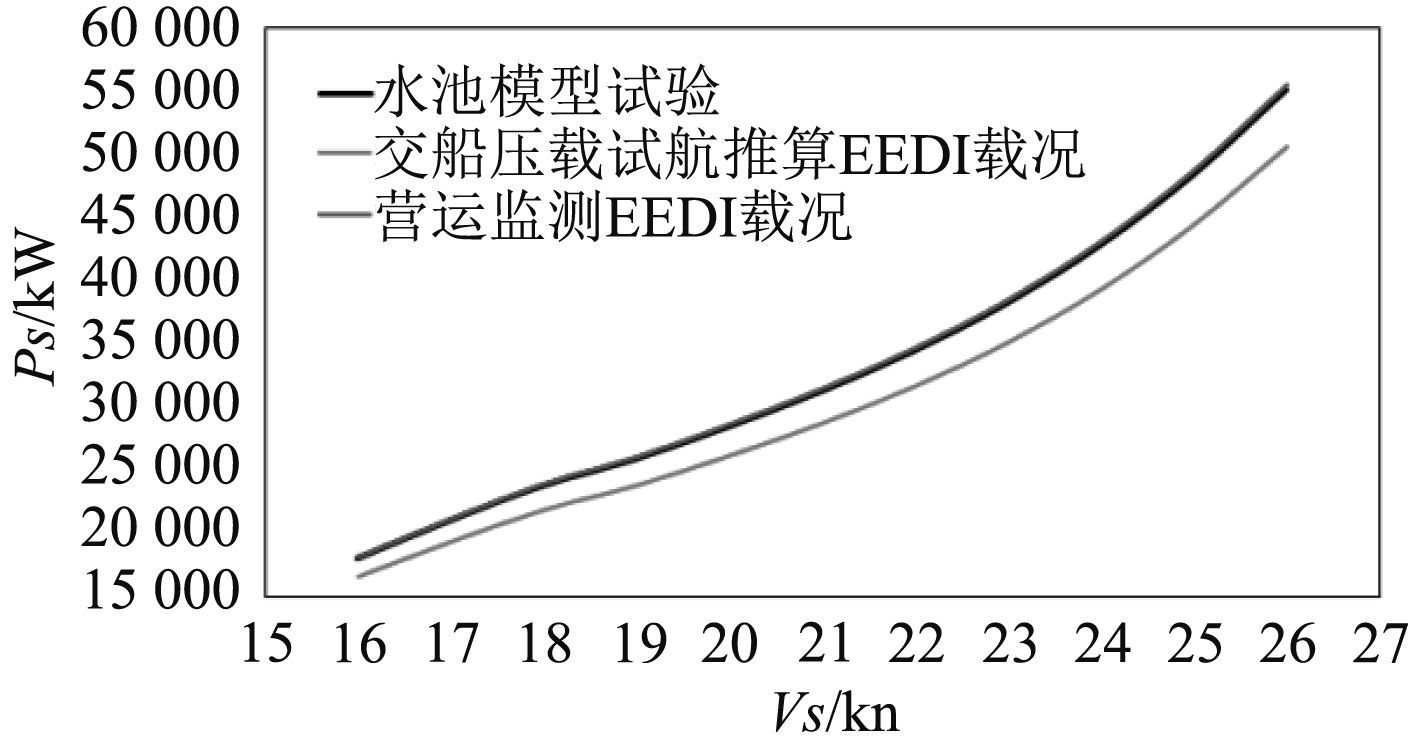

基于ISO15015:2015修正标准,对实船测试期间的监测数据进行修正分析,将实船航行性能修正至理想海况,与交船试航换算结果、模型试验结果对比如图6所示。通过对比可以发现,营运监测修正结果更为接近模型预报结果,交船试航推算结果较营运监测结果更为理想,认为通过压载试航得出功率系数推算出其他载况结果的方法存在一定偏差的可能,但船舶交船后运营3年航行性能下降也符合实际情况。

|

图 6 EEDI载况下修正结果对比 Fig. 6 Comparison of corrected results in EEDI draught condition |

针对某万箱级集装箱船进行实船营运性能和海洋环境监测平台设计搭建,主要对船上已有设备仪表进行改造,并加装部分必要通信测量设备,形成硬件系统平台。开发实船营运监测软件,实现监测平台各设备数据信号的采集、清洗、存储和分析。在实船运营过程中,选择条件较好、载况接近的2个航次进行实船测试,通过对比2套测试系统数据,验证了监测平台的准确性。通过一年多时间的长期运营,也反应了平台的稳定性。

集装箱船营运性能和海洋环境监测平台的成功搭建,有利于收集营运船舶航行环境及实船性能参数的长期监测数据,准确获取实船在真实营运状态下的航行性能指标。通过初步修正分析发现,同载况下修正结果较为可靠,但是由于风浪环境的随机性,若不是特意进行实船测试,积累同一条件下的航行性能数据需要较长时间。下一步正在对实船监测数据展开大数据修正分析,形成基于统计学分析的航行性能评估结果。

| [1] | 柳卫东, 陈兵. 新造船能效设计指数及其对船舶设计的影响[J]. 船舶工程, 2010, 32 (2): 13–15. |

| [2] | 彭传圣, 李庆祥. 船舶能效设计指数与我国船舶的关系[J]. 水运管理, 2010, 32 (2): 13–15. |

| [3] | 王美飞. 船舶能耗及船舶能效设计指数研究[D]. 上海, 上海交通大学, 2013. |

| [4] | 沈文娜. 新造船能效设计指数规范研究[D]. 上海, 上海交通大学, 2014. |

| [5] | 伍锐, 季盛, 文逸彦, 等. 集装箱船浮态优化与球首改型节能技术的实船验证[C]// 船舶力学学术委员会测试技术学组2016年学术会议论文集, 2016, 251–261. |

| [6] |

夏利清, 范佘明. 实船测试航速修正方法评述[J]. 船舶工程, 2005, 27 (6): 49–51.

XIA Li-qing, FAN She-ming. Comments on Correction Methods of Ship Speed Trial Results[J]. Ship Engineering, 2005, 27 (6): 49–51. |

| [7] |

顾溟宇, 王言英, 张佳宁. 实船航速试验方法及数据分析计算机自动化[J]. 中国造船, 2009, 50 (3): 135–145.

GU Ming-yu, WANG Yan-ying, ZHANG Jia-ning. Method of Speed Trial and Automatic Date Processing and Analysis with Computer for Transport Ships with Full-Scale[J]. ShipBuliding of China, 2009, 50 (3): 135–145. |

| [8] | 顾溟宇. 实船航速预报方法研究及其集装箱船试航验证[D]. 大连: 大连理工大学, 2013. |

| [9] | 李晓娇, 蒋永旭, 柳一点. 基于ITTC的实船试航航速修正方法[J]. 船舶标准化工程师, 2014 (5): 1–4. |

| [10] |

陈昌运, 李传庆. 船舶营运大数据挖掘与应用思考[J]. 船舶与海洋工程, 2015, 31 (1): 5–8.

CHEN Chang-Yun, LI Chuan-Qing. The Thingking of Data Mining and Application of Shipping Big Data[J]. Naval Architecture and Ocean Engineering, 2015, 31 (1): 5–8. |

| [11] | ISO 15016. Ships and marine technology–Guidelines for the assessment of speed and power performance by analysis of speed trial data[S]. 2015. |

| [12] | LACKENBY H. Note on the effect of shallow water on ship resistance[R]. BSRA Report No. 337, British shipbuilding Research Association, 1963. |

2017, Vol. 39

2017, Vol. 39