膜盘联轴器属于金属膜盘挠性联轴器,其工作原理为转矩从主动端半联轴器输入,经过沿圆周间隔布置的主传扭高强度螺栓将转矩传输至膜盘组,再由膜盘组通过高强度螺栓传至中间节,并同样由另一端的膜盘组、高强度螺栓及从动端半联轴器输出[1 – 2]。膜盘作为金属膜盘挠性联轴器的关键部件,工作时,膜盘联轴器的型面不仅在输入和输出端之间传递转矩,还要通过其弹性变形补偿输入输出端的位移偏差等。通常受到离心力、扭矩以及轴向变形等载荷的作用,膜盘型面的设计是膜盘设计的关键,故本文以锥形型面膜盘为研究对象,进行应力及刚度分析,获得膜盘在不同载荷作用下应力及刚度的变化规律,为膜盘的设计及优化提供理论基础。

1 膜盘有限元模型的建立本文研究的锥形膜盘外环上有24个螺栓孔,内环上有12个传扭销孔,膜盘的内径为92 mm,外径为300 mm,厚度为8 mm,型面部分厚度按公式t=130/r变化,其中t为型面厚度,r为型面半径。在Ansys软件内,应用APDL进行参数化建模,采用solid185单元对膜盘进行六面体单元网格划分[3]。获得锥形膜盘有限元模型如图1所示。

|

图 1 锥形膜盘有限元模型 |

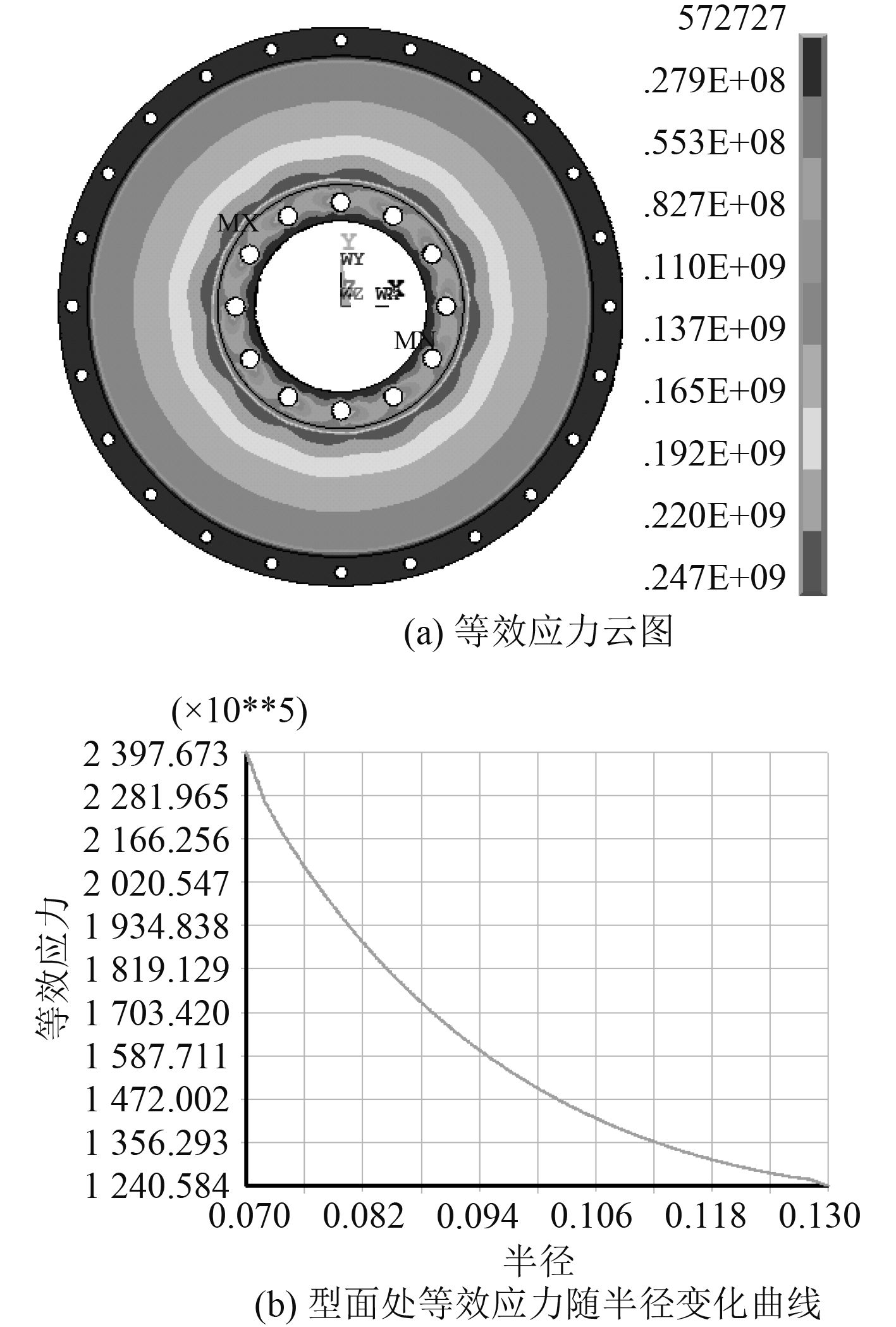

锥形膜盘在工作过程中,承受的扭矩为7 958 N·m,作用在膜盘内侧12个传扭销一侧,根据扭矩求出作用在每个传扭销孔的圆周力,将圆周力按余弦规律分布进行加载,固定内侧孔的径向及轴向约束,外侧螺栓孔进行全部约束,获得膜盘应力云图以及型面径向沿y轴分布曲线如图2所示。

|

图 2 应力云图及分布曲线 |

由图2可知,膜盘在承受扭矩载荷作用下,最大应力为247 MPa,型面内径处应力最大为239 MPa,随着半径的增加,型面处应力逐渐降低,且变化幅度越来越缓。

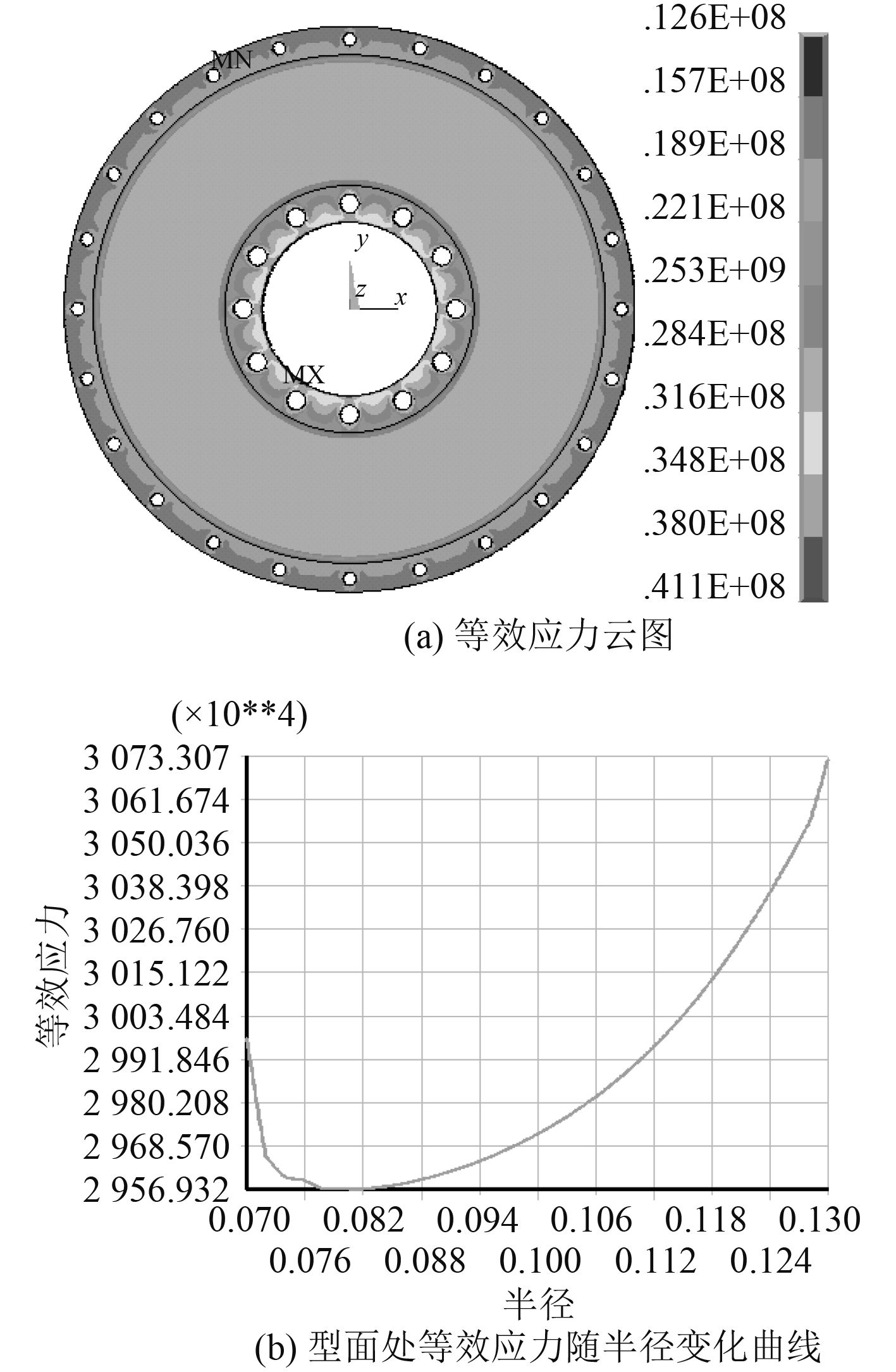

2.2 离心力作用下的膜盘应力根据已知膜盘转速为7 200 r/min,在分析过程中以角速度形式进行加载,同时固定所有孔的轴向及周向自由度。获得膜盘应力云图以及型面径向沿y轴分布曲线如图3所示。

|

图 3 应力云图及分布曲线 |

由图3可知,膜盘在承受离心力载荷作用下,最大应力为41.1 MPa,型面外径处应力最大为30.73 MPa,随着半径的增加,型面处应力呈现先减小后增加的趋势,相比于扭矩载荷对膜盘应力的影响较小。

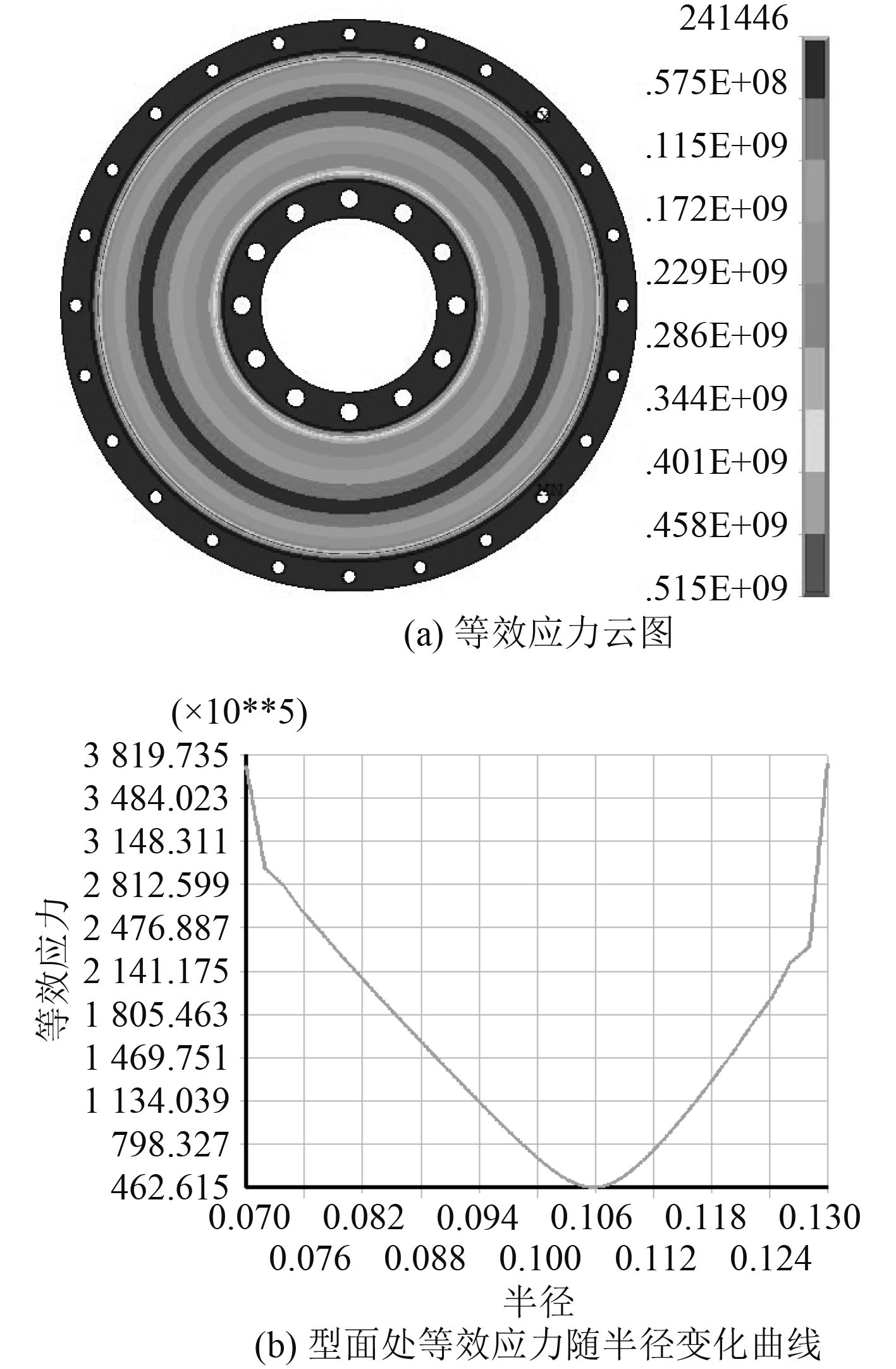

2.3 轴向偏差作用下的膜盘应力假设膜盘承受的轴向偏差为3 mm,作用在输入端传扭销处,固定外圈螺栓孔全部自由度,获得膜盘应力云图以及型面径向沿y轴分布曲线如图4所示。

|

图 4 应力云图及分布曲线 |

由图4可知,膜盘在承受轴向偏差载荷作用下,最大应力为515 MPa,型面内、外径处应力最大约为381 MPa,随着半径的增加,型面处应力呈现先减小后增加的趋势,相比于前2种载荷对膜盘应力的影响较大。

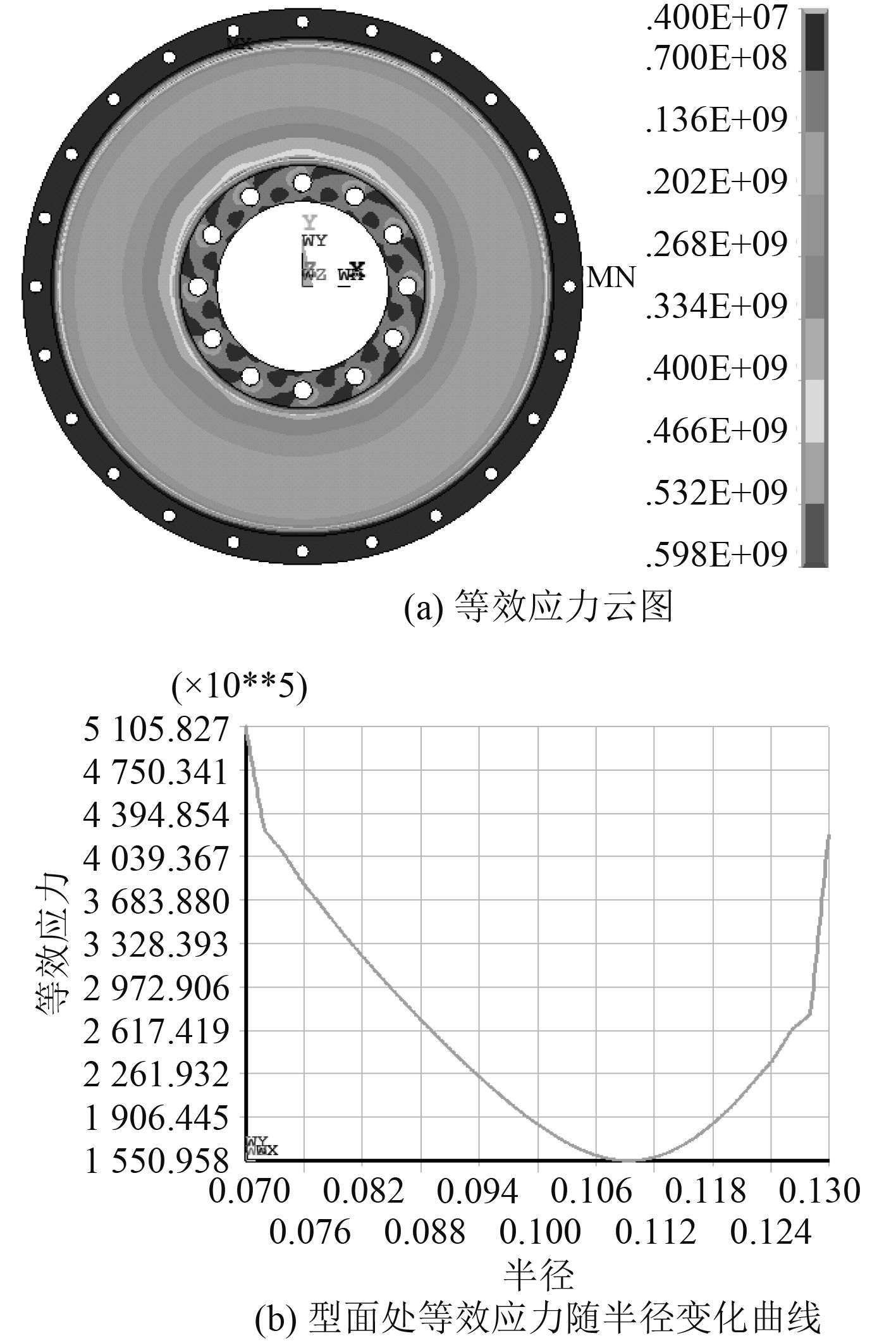

2.4 角向偏差作用下的膜盘应力假设膜盘承受的角向偏差为0.3°,将其转化成轴向位移约束进行加载,作用在输入端传扭销处,固定外圈螺栓孔全部自由度,获得膜盘应力云图以及型面径向沿y轴分布曲线如图5所示。

|

图 5 应力云图及分布曲线 |

由图5可知,膜盘在承受角向偏差载荷作用下,最大应力为82 MPa,型面内径处应力最大约为72.23 MPa,随着半径的增加,型面处应力呈现先减小后增加的趋势。

2.5 复合工况作用下的膜盘应力膜盘在上述4种载荷共同作用,对外圈孔进行经向及轴向约束,获得膜盘应力云图以及型面径向沿y轴应力分布曲线如图6所示。

|

图 6 应力云图及分布曲线 |

由图6可知,膜盘在多种载荷共同作用下,最大应力为598 MPa,型面内径处应力最大约为510 MPa,随着半径的增加,型面处应力呈现先减小后增加的趋势。

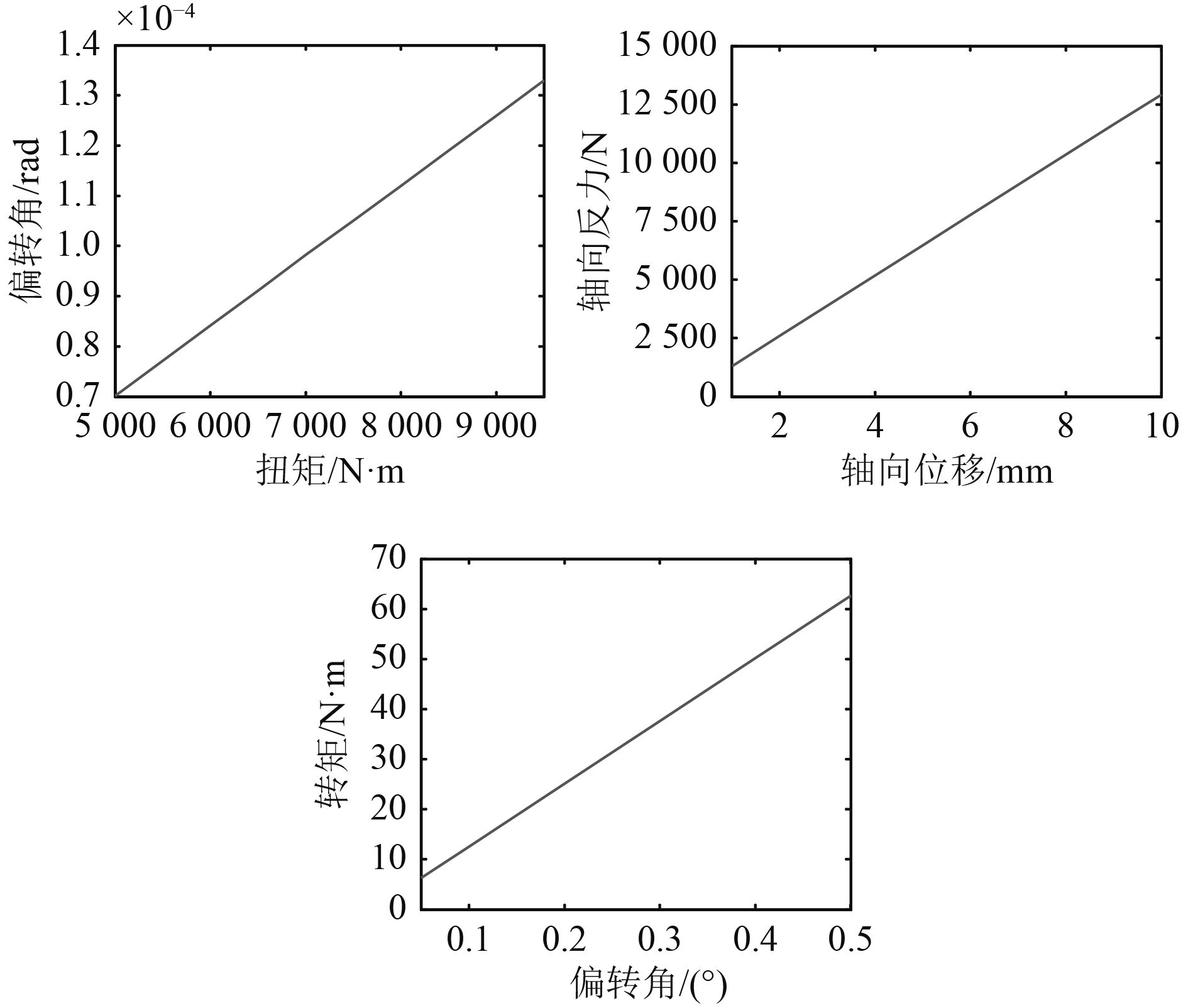

3 膜盘刚度分析膜盘在扭矩载荷作用下产生相应的扭转刚度,在轴向偏差载荷作用下会产生轴向刚度,在角向偏差载荷作用下会产生角向刚度[4]。本节对膜盘在不同载荷作用下各刚度变化进行研究,获得3种刚度在各载荷下变化曲线如图7所示。

|

图 7 膜盘刚度在各载荷下变化曲线 |

由图7可知,膜盘在承受不同扭矩载荷作用下其偏转角呈线性增加趋势,其斜率为扭转刚度,数值约为7.04×107 N·m/rad;膜盘在承受轴向位移载荷作用时,其轴向反力呈线性增加趋势,其轴向刚度约为1.27×106 N/m;膜盘在承受角偏差载荷作用时,其反作用力矩呈现线性增加趋势,其角向刚度约为7 435.9 N·m/rad。

4 结 语本文对锥形膜盘在各种载荷下应力分布以及3种刚度进行数值仿真研究,结果表明:膜盘应力最大值通常出现在型面的内侧或外侧过渡区域,在几种载荷单独作用下时,其轴向位移相比于其他载荷产生的应力最大,但膜盘联轴器往往处于上述几种复合载荷的工作环境下,致使膜盘会产生更大的应力。膜盘在结构尺寸参数不变的情况下,当在不同载荷作用下时其3种刚度基本保持不变。

| [1] | 岳彭, 邓广琳, 邢立峰. 膜盘强度计算方法[J]. 舰船科学技术, 2013, 35 . DOI: 10.3404/j.issn.1672-7649.2013.05.007 |

| [2] | 岳彭, 赵宇, 刘欣欣. 不同型面膜盘特性分析[J]. 舰船科学技术, 2013, 35 . DOI: 10.3404/j.issn.1672-7649.2013.05.007 |

| [3] | 邱兆国, 张凤鹏, 白景辉. 弹性膜盘联轴器盘面曲线的设计与有限元分析[J]. 机械设计与制造, 2010 (7): 32–33. |

| [4] | 陈文聘, 马永明. 膜盘联轴器轴向刚度性能分析[J]. 船舶工程, 2010, 32 (1): 33–36. |

2017, Vol. 39

2017, Vol. 39