球阀广泛应用于各种船舶系统之中,具有耐磨、密封性能好、开关轻、使用寿命长等特点。对于船舶系统而言,阀门噪声对其声学性能有重要影响,因此阀门噪声问题必须予以足够重视,采取必要措施进行降噪处理。根据噪声产生的机理不同,阀门噪声主要分为气蚀噪声、机械振动噪声和流噪声[1 – 3]。气蚀噪声是由于液体介质流动过程中所产生的空化现象所引起[4];机械振动噪声是流体介质通过管道和阀门与管道阀门结构相互作用的过程中产生的噪声,是由湍流以及压力震荡或者流量不稳定所引起;流噪声是由湍流的压力和速度脉动所引起,对于有固体边界的流动模型,存在偶极子和四极子2种噪声源[5],对于低马赫数的流动情况四极子可以忽略不计,阀门流噪声的研究主要集中在壁面脉动压力所引起的偶极子源上。

本文主要利用CFD技术对球阀固定开度、不同压差下的流场进行数值计算,并提取流场计算结果作为声源信息导入Virtual.Lab软件中计算声学特性,对不同压差下阀门声学特性进行分析比较,研究船舶海水系统阀门压差对噪声特性的影响。

1 阀门节流的声学特性西德机器制造业协会(VDMA)阀门水动力噪声声压级按下式计算:

|

$La = 40 + 10\lg ({K_v}) + 18\lg (\Delta {P_v}) - 5\lg ({\rho _f}) + \Delta {L_{a,cav}}\text{,}$

|

(1) |

其中:Kv为阀门流量系数,表示阀门的流通能力,m3/h;∆Pv为阀门前后压降,

按照西德机器制造业协会(VDMA)阀门—噪声相关的描述,阀门的振动噪声主要与阀门结构形式、阀门前后压差、流体介质密度以及阀门是否空化等密切相关。根据噪声与振动的相关性,在评估阀门对系统声学性能影响过程中也需要准确获得阀门种类、阀门工作压力、阀门压力降、阀门开度、流体种类、阀门工作温度等参数。鉴于我国尚未建立阀门振动噪声估算的相关理论,同时考虑到当前系统反馈的阀门的使用情况及参数尚不完善的情况,目前尚不具备定量分析的条件。本文在分析中主要从阀门前后压差的角度,对阀门流场、声场特性进行仿真,研究压力参数与阀门噪声特性的关联性。

由西德机器制造业协会关于阀门的噪声计算公式可知,减小阀门前后压差可以降低阀门流噪声。本文将在3种工况下对流量调节阀分别进行声学仿真计算。

|

|

表 1 仿真计算工况 Tab.1 Simulation conditions |

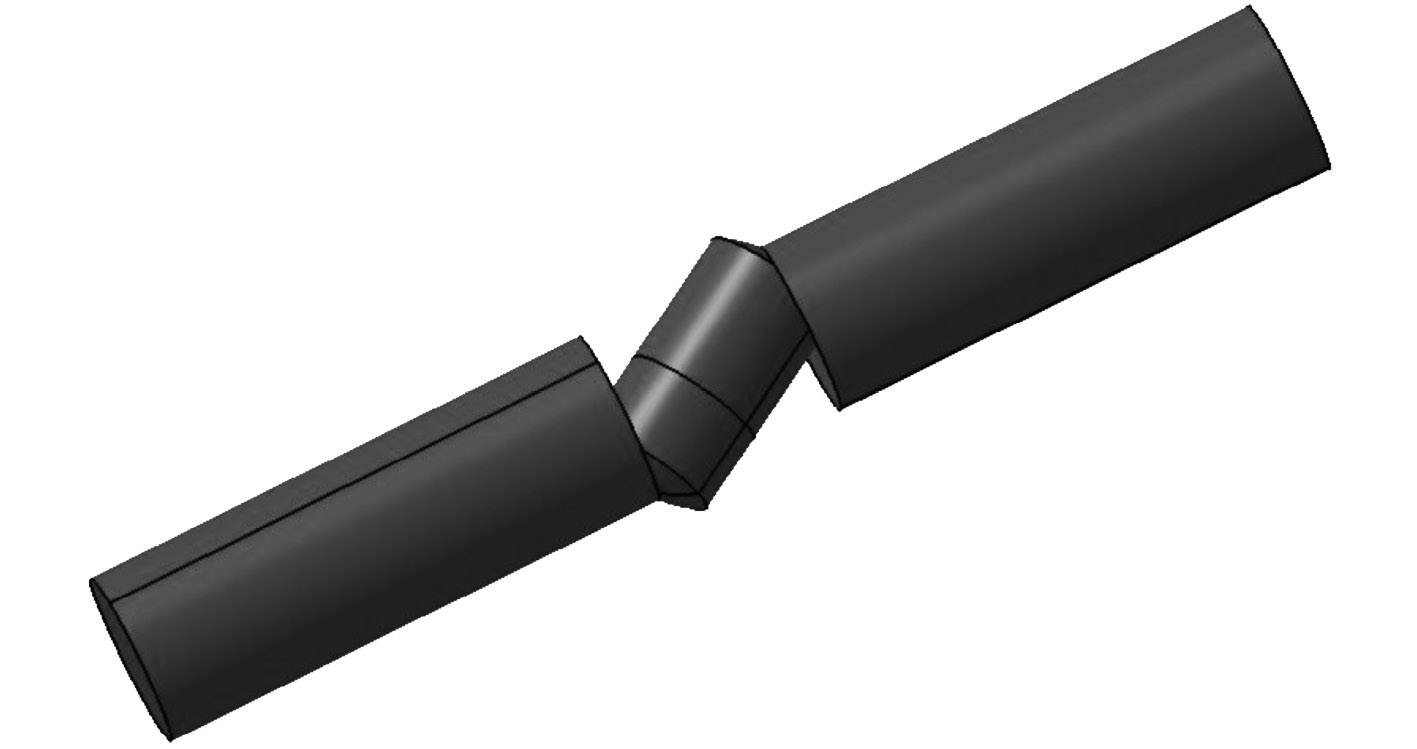

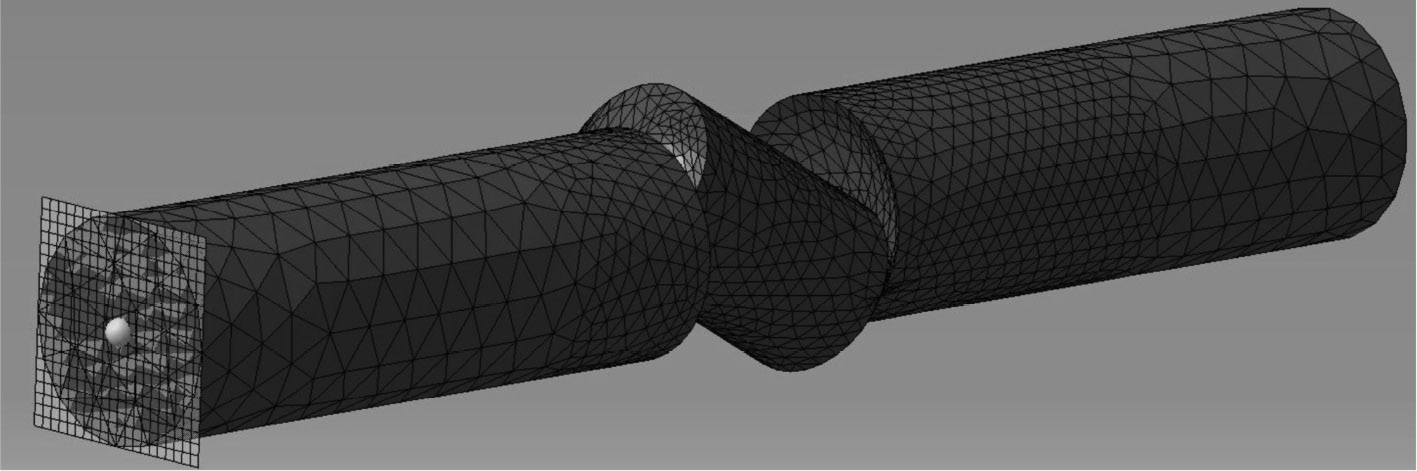

本文的三维数值模型为球阀,进出口管径为100 mm,阀芯球体直径为150 mm,阀芯通径为80 mm。为了分析管道内部流场情况,综合考虑计算精度和网格数量,几何模型简化如下:首先,为保证流体进口稳定、出口充分发展条件和符合实验情况,原有模型进口端延长至300 mm,出口端延长至300 mm;其次,只保留管道和阀芯结构,其他结构简化处理,计算流场时不考虑壁面厚度。利用ICEM软件对几何模型进行网格划分,网格总数为263万,满足计算的精度要求。

管道进出口分别设为压力进口和压力出口,压力值根据相应工况要求设置。管道内流体温度为室温t=288 K,密度ρ=1 000.5 kg/m3,运动粘性系数υ=1.0×10–6 m2/s。粘性流体在管壁边界处或阀门关闭件处,速度的边界条件要满足无滑移条件,即固壁上的速度U=0。计算过程中忽略重力影响。

|

图 1 流量调节阀几何模型 Fig. 1 Flow control valve geometry model |

声学网格最大尺寸设为20 mm,即略小于1/6最小波长,阀芯附近网格加密。海水系统进口连接海洋,流体噪声通过介质直接辐射到海水中,因此在管道进口设置场点网格,对进口横截面声学特性进行监测,并在监测面中心设置一个监测点,如图2所示。

计算类型设为直接边界元内场计算,将瞬态流场计算结果导入Virtual.Lab,将流体压力脉动映射至声学网格,进行傅里叶变换后,设定为边界条件。管道进出口设定全吸声属性,模拟声音在进出口无反射效果[6]。

|

图 2 模型声学网格 Fig. 2 Acoustic grid of the model |

首先利用RANS模型对流场进行定场模拟,流场稳定后,再用LES模型进行非定场计算。计算时间步长设为5×10–5 s,计算时间步数设为200步,残差收敛标准10–3。模拟中得到最高频率为10 kHz,满足工程实际中关注的频率范围[7]。

流体流经阀门时,产生的能量损失主要是流动收缩引起的能量损失,漩涡的旋转会产生能量损失,流动的扩张也会产生能量损失。阀门的节流作用是以流动的能量损失为代价,阀门开度越小,能量损失越大[8]。由于湍流的作用和漩涡的出现使海水管路系统产生噪声,对海水管路系统的工作状态有很大的负面影响。

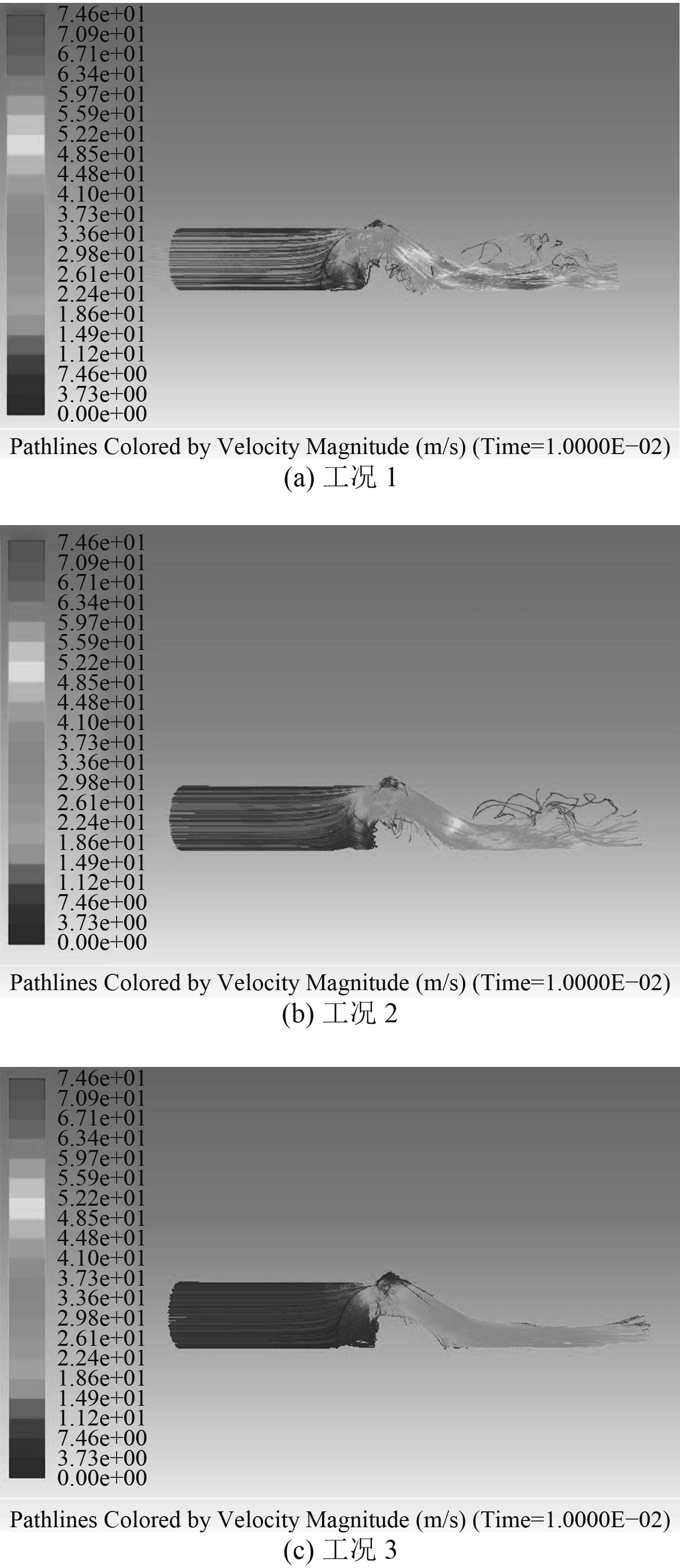

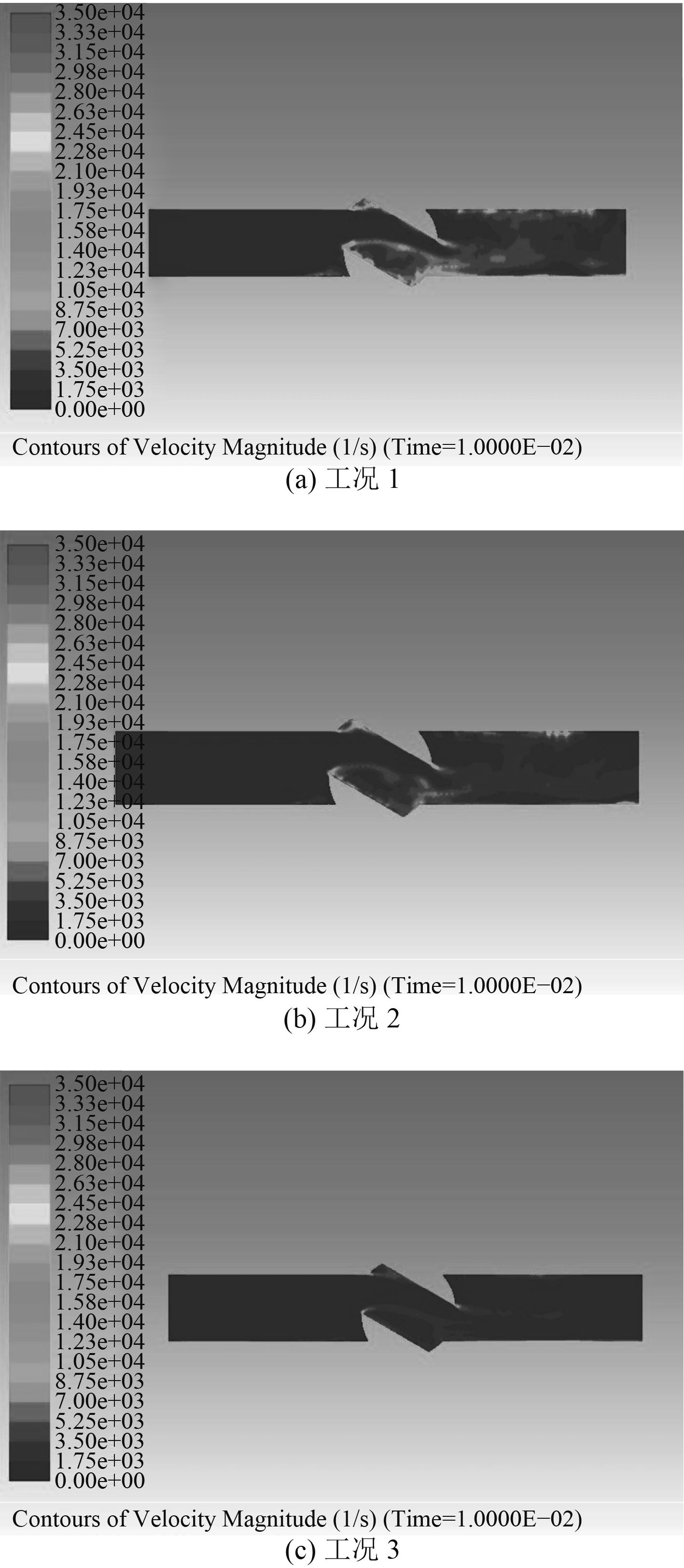

流场数值模拟结果表明:

1)阀门附近出现漩涡流动。阀芯前、阀芯中、阀芯后均有漩涡产生,且3种工况下产生涡的位置大致相同;阀门前后压差大小与涡量相关,压差越大,涡量越大;噪声的产生与涡存在直接关系,涡的变化和脱落引起管道、阀门的振动,产生振动噪声和流噪声。

2)工况1流场阀芯后存在较大的负压区,负压低于海水汽化压力,发生气蚀,导致严重的气蚀噪声;工况2和工况3流场由于存在出口背压,无气蚀现象。

|

图 3 不同工况下流线图 Fig. 3 Pathline contour under different conditions |

|

图 4 不同工况下涡量云图 Fig. 4 Vorticity contour under different conditions |

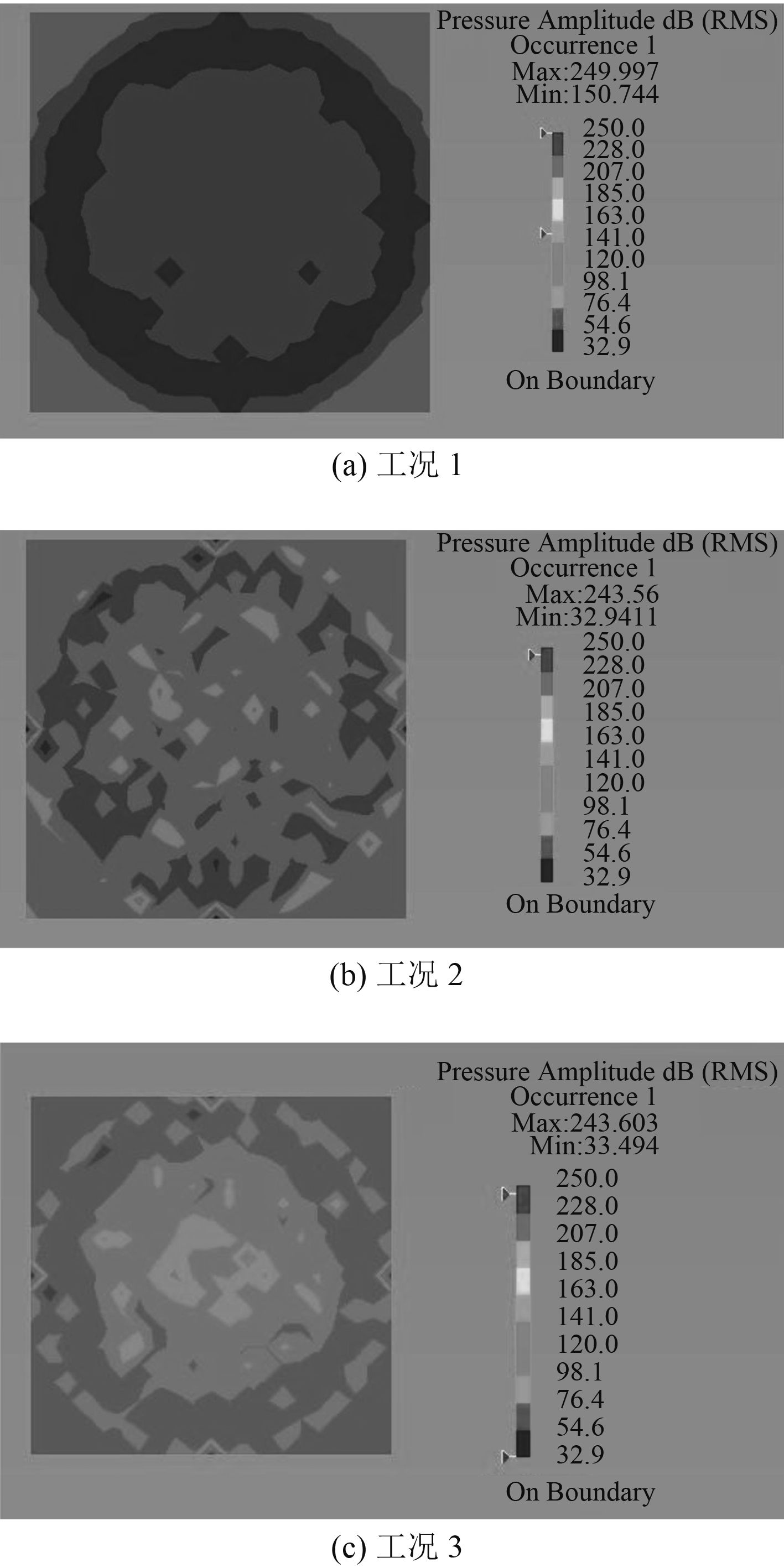

不同压差下进口截面声压分布(100 Hz)如图5所示。管道进口截面声压沿径向增大,靠近管壁处声压级最高,这是因为流体噪声源偶极子分布在管壁。通过对3种工况下声压分布计算结果分析可知,随阀门前后压差减小,阀门流噪声亦相应减小,且压差减小幅度愈大,降噪效果愈明显。

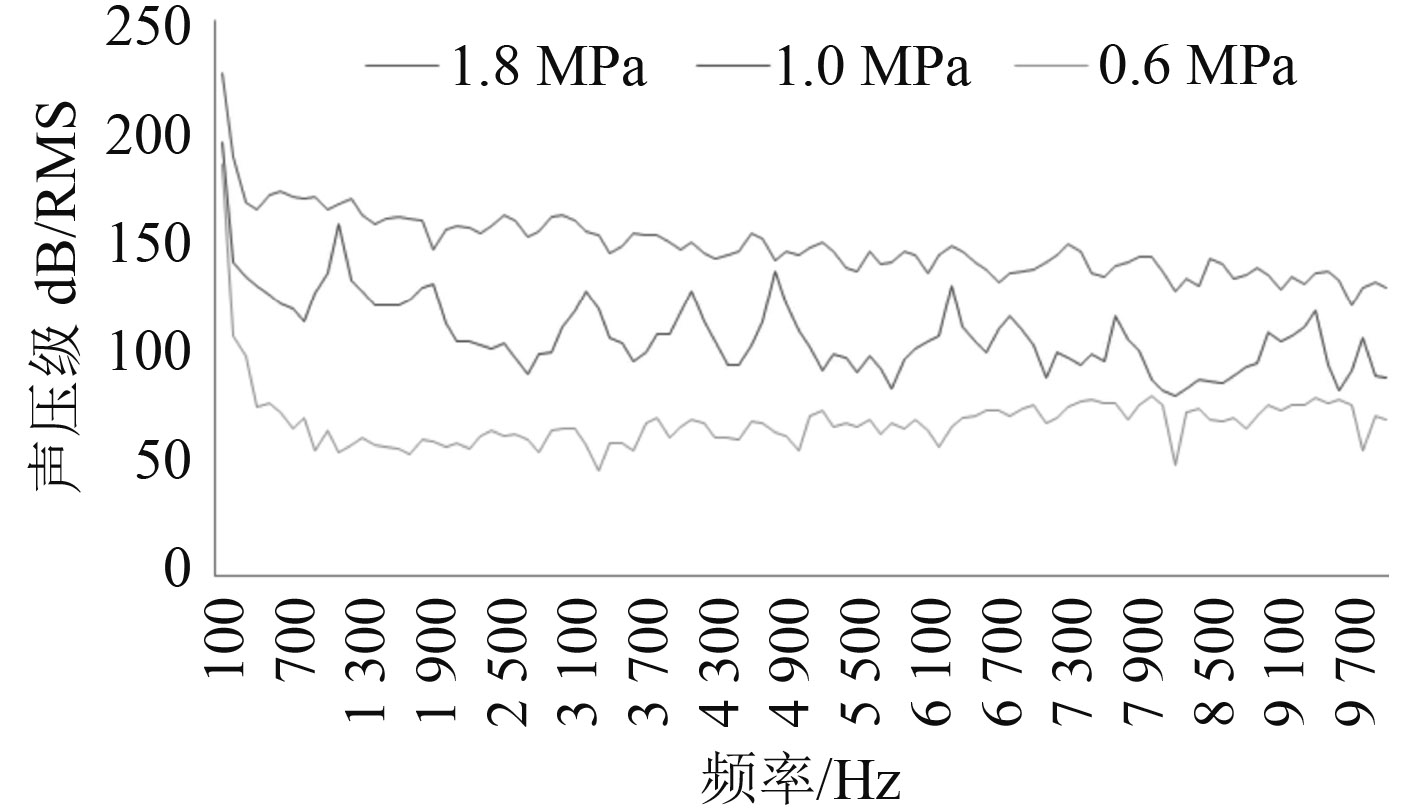

由图6可知,湍流产生压力脉动的声压频谱分布在较宽的范围内,监测点的声压大体上遵循随频率增大快速降低并逐渐趋于小范围内波动的规律,噪声峰值点出现在100 Hz。对比频谱图中3种压差下频率响应曲线亦可知,阀门噪声随阀门前后压差减小而减小。

由此可知,阀门噪声与阀门前后压差之间存在关联,即压差越大,噪声越大;压差越小,噪声越小。

|

图 5 监测面声压级分布(100 Hz) Fig. 5 Acoustic pressure distribution on the monitoring surface (100 Hz) |

|

图 6 三种工况下声压频谱分布 Fig. 6 Acoustic pressure frequency spectrum distribution under three conditions |

通过对2种压差下流量调节阀声学特性进行计算,可以得到的结论如下:

1)适当降低阀门前后压差可以有效降低阀门噪声,对于船舶系统阀前压力固定时,可以通过增加背压的方法进行系统降噪;

2)阀门噪声以低频噪声为主,在频率较低范围内,声压级较高;

3)基于CFD技术流体噪声仿真预报计算量小,效率高,具有很大的工程实用价值。

| [1] |

王典佳, 唐浩. 基于CFD方法的调节阀流动噪声预测[J]. 噪声与振动控制, 2014, 34 (5): 106–109.

WANG Jia-dian, TANG Hao. Prediction of flow noise in a controlling-valve using CFD method[J]. Noise and Vibration Control, 2014, 34 (5): 106–109. |

| [2] |

蔡标华, 郑海斌. 海水系统噪声分析及其减振降噪措施综述[J]. 舰船科学与技术, 2009, 31 (12): 114–117.

CAI Biao-hua, ZHENG Hai-bin. The noise analysis and control measures review in seawater system[J]. Ship Science and Technology, 2009, 31 (12): 114–117. |

| [3] |

封海波. 海水管路系统中阀门动态特性与噪声控制研究[D]. 哈尔滨: 哈尔滨工程大学, 2003.

FENG Hai-bo. Research on dynamic characteristic of valve and noise control in seawater pipe[D]. Harbin: Harbin Engineering University, 2003. |

| [4] |

廖庆斌, 王晓东, 马士虎. 舰船管路系统振动和噪声源机理分析[J]. 舰船科学技术, 2010, 32(4): 23–27.

LIAO Qing-bin, WANG Xiao-dong, MA Shi-hu. Mechanism analysis of noise control in seawater pipe [J]. Ship Science and Technology, 2010, 32(4): 23–27. |

| [5] |

李再承, 侯国祥, 吴崇健. 管系湍流噪声辐射研究方法进展[J]. 中国舰船研究, 2007, 2 (1): 34–38.

LI Zai-cheng, HOU Guo-xiang, Wu Chong-jian. Research progress on sound radiation of turbulence in pipeline[J]. Chinese Journal of Ship Research, 2007, 2 (1): 34–38. |

| [6] |

李增刚, 詹福良. Virtual Lab Acoustics声学仿真计算高级应用实例[M]. 北京: 国防工业出版社, 2010.

LI Zeng-gang, ZHAN Fu-liang. Virtual Lab Acoustics advanced application examples of acoustic simulation[M]. Beijing: National Defense Industry Press, 2010. |

| [7] |

魏志. 阀体后90°圆形弯管内流场和噪声的数值模拟[D]. 上海: 上海交通大学, 2013.

WEI Zhi. Numerical simulation of inner flow and noise in 90° bend pipe of circular-section with fore-end valve[D]. Shanghai: Shanghai Jiao Tong University, 2013. |

| [8] |

吴石, 张文平. 阀门流场的数值模拟及流噪声的实验研究[J]. 阀门, 2005 (1): 7–10.

WU Shi, ZHANG Wen-ping. Investigated numerically on flow –filed of valves and experimental study of valve-noise[J]. Valve, 2005 (1): 7–10. |

2017, Vol. 39

2017, Vol. 39