2. 中国人民解放军94303部队,山东 潍坊 261000

2. No. 94303 Unit of PLA, Weifang 261000, China

高压共轨喷油系统具备高的喷射压力和灵活可控的喷油规律,可优化燃烧过程,对于获得高平均有效压力、改善颗粒排放及降低噪声发挥着关键作用[1 – 3]。高压油泵是高压共轨喷油系统的动力元件,它能将原动机的机械能量转换成液体的压力能,为高压共轨喷油系统提供具有高压、高能量的燃油[4 – 5]。同时,作为系统中低压油路与高压油路的接口,高压油泵也是轨压建立和维持稳定的关键[6 – 7]。因此,高压油泵的动态特性直接影响着高压共轨喷油系统的快速启动以及共轨管内压力的稳定控制。

本文以某型基于燃油计量阀的高压油泵为研究对象,在介绍其工作原理的基础上,利用AMESim软件建立了高压油泵及共轨管的仿真模型,并通过高压油泵性能试验验证了仿真模型的准确性,最后利用模型分析了燃油计量阀控制信号的频率和占空比以及驱动轴转速对高压油泵动态特性的影响。

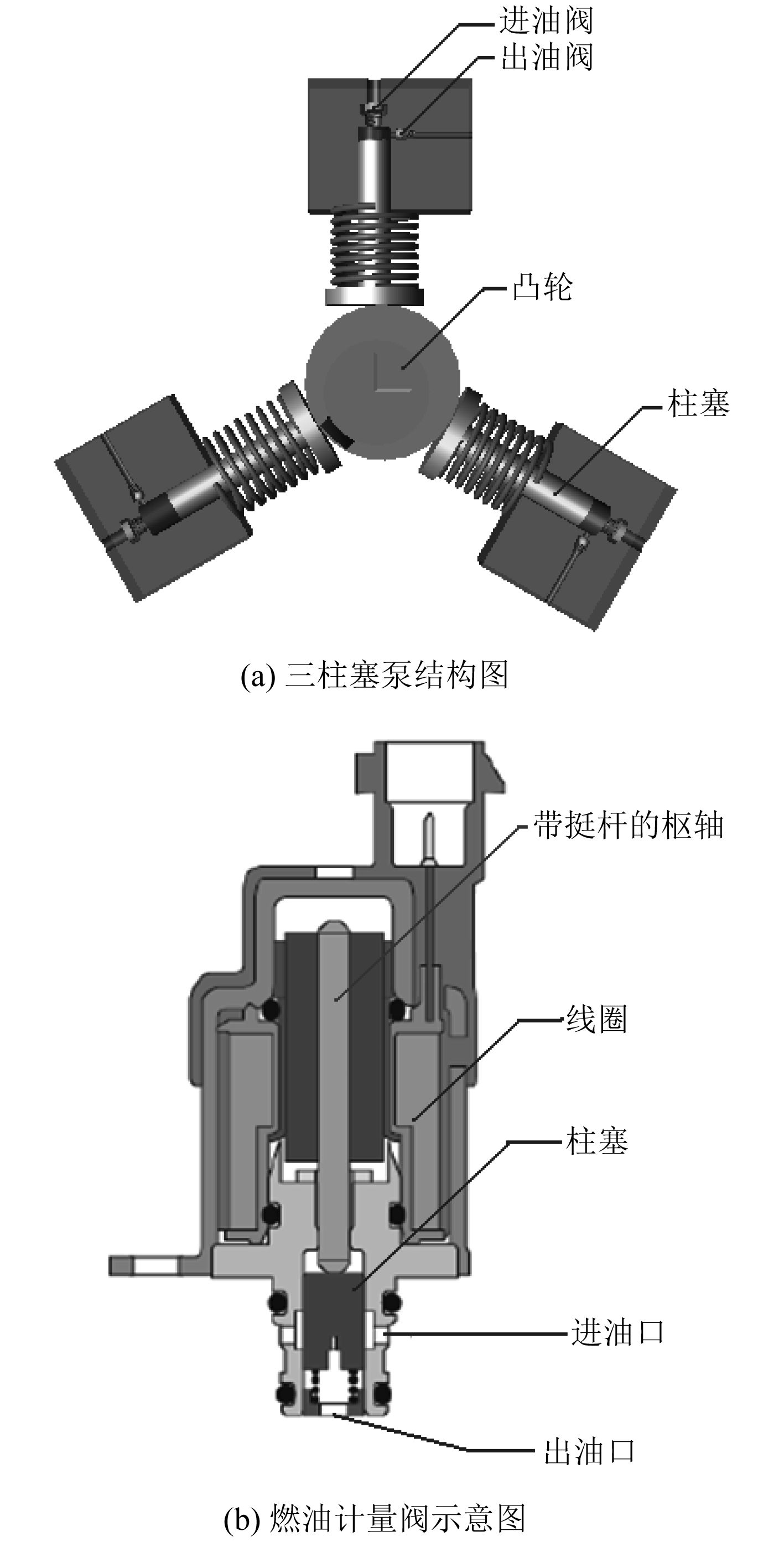

1 基于燃油计量阀的高压油泵工作原理高压油泵是保障高压共轨喷油系统高压燃油的关键部件,其主要作用是将低压燃油加压成高压燃油,储存在共轨管内,等待ECU的喷射指令[8]。本文选取的某型基于燃油计量阀的高压油泵结构示意图如图1所示。其由3个排列为120°的径向柱塞组成,集成了齿轮输油泵和燃油计量阀,进油阀采用平面阀,出油阀采用了球阀。高压油泵由偏心凸轮驱动,偏心凸轮安装在凸轮轴上,属于三作用凸轮,凸轮转一圈可依次驱动3个柱塞运动,其驱动速度为柴油机曲轴转速的一半[9]。

|

图 1 高压油泵结构示意图 Fig. 1 Structure schematic diagram of high pressure fuel pump |

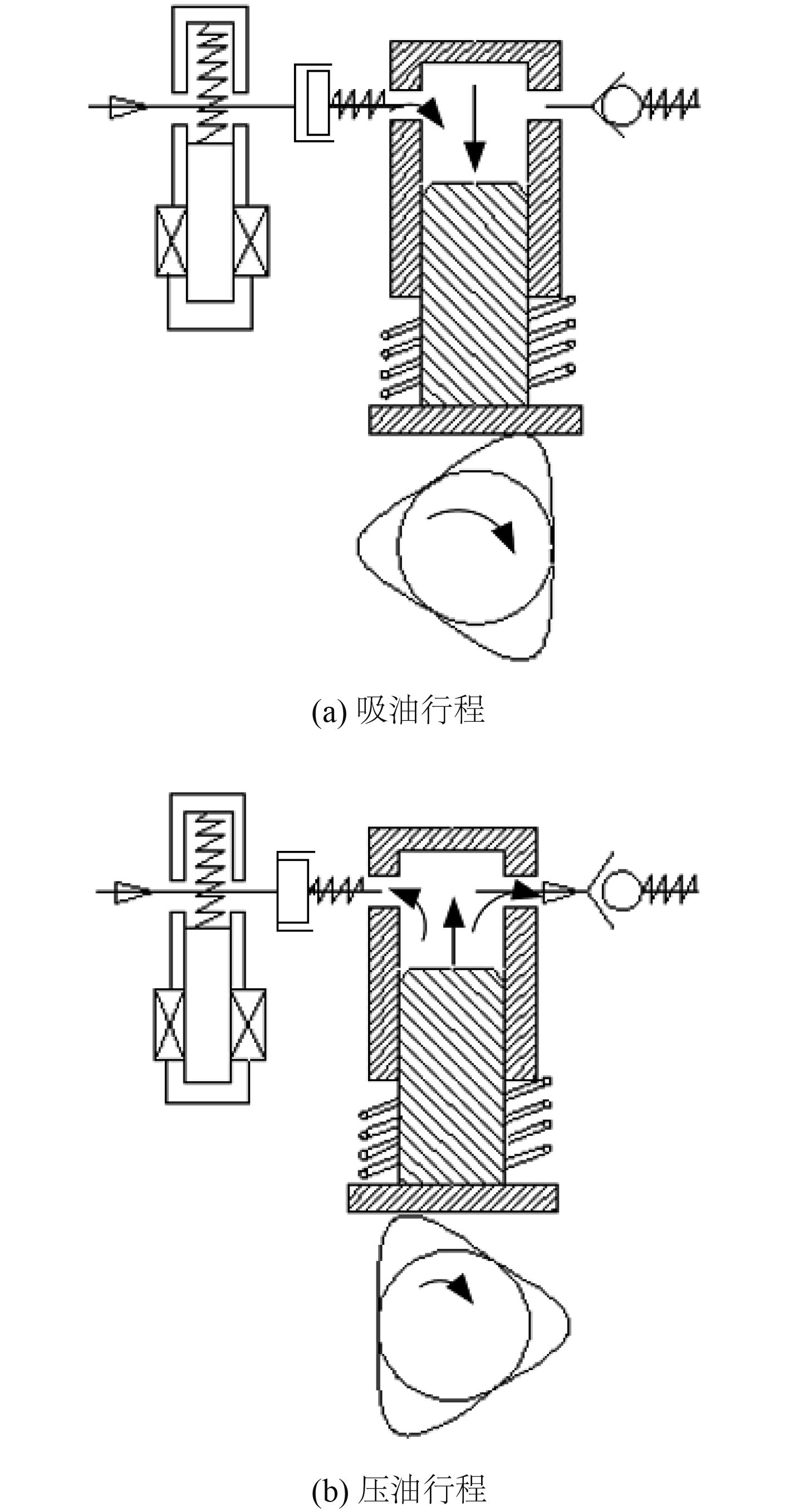

高压油泵工作原理示意图如图2所示。偏心凸轮从顶点回落时,柱塞向下运动,当燃油计量阀提供的燃油压力大于柱塞腔燃油压力与进油阀预紧力之和,燃油会通过进油阀持续进入柱塞腔。当柱塞腔燃油压力小于出油阀腔内燃油压力与出油阀预紧力之和,出油阀处于关闭状态,此时高压油泵处于吸油行程。偏心凸轮向顶点运动时,柱塞向上运动,当燃油计量阀提供的燃油压力小于柱塞腔燃油压力与进油阀预紧力之和,进油阀关闭。当柱塞腔燃油压力大于出油阀腔内燃油压力与出油阀预紧力之和时,柱塞腔内被压缩的燃油流经出油阀至高压通道,此时高压油泵处于压油行程。三作用凸轮周期性地驱动各柱塞实现往复运动,高压油泵得以间歇性地提供高压燃油[10]。

|

图 2 高压油泵工作原理示意图 Fig. 2 Schematic diagram of high pressure pump working principle |

柱塞受到凸轮驱动,在其运动过程中,柱塞腔内的燃油流动满足式(1)[11]:

|

${Q_H} = {Q_{VH}} + {Q_{HR}} + {Q_{LH}} + {Q_{HO}},$

|

(1) |

式中:QH为瞬时压入柱塞腔油量;QVH为柱塞腔压力变化所引起的压缩油量;QHR为通过出油阀流向共轨管的流量;QLH为柱塞腔流向低压回路的流量;QHO为柱塞腔泄油流量。

|

${Q_H} = {A_H}\frac{{{\rm d}{H_P}}}{{{\rm d}t}},$

|

(2) |

式中:HP为柱塞升程;AH为柱塞截面积。

|

${Q_{VH}} = \frac{{{V_H}}}{E}\frac{{{\rm d}{P_H}}}{{{\rm d}t}},$

|

(3) |

式中:VH为柱塞腔容积;PH为柱塞腔内燃油压力。

高压油泵出油阀的结构决定了高压燃油的运动方式:

|

${Q_{HR}} = \xi \left( {\mu {A_{HR}}} \right)\sqrt {\frac{2}{\rho }\left| {{P_H} - {P_{\rm{R}}}} \right|}, $

|

(4) |

式中:PR为共轨管内的压力;μAHR为柱塞腔至共轨部件的有效流通面积。

|

${Q_{LH}} = \gamma \left( {\mu {A_{LH}}} \right)\sqrt {\frac{2}{\rho }\left| {{P_H} - {P_L}} \right|} ,$

|

(5) |

式中:PL为低压回路中的燃油压力;μALH为低压回路到柱塞腔的有效流通面积。

|

${Q_{HO}} = \frac{{π {d_H}\delta _H^3}}{{12\eta {L_H}}}\left( {{P_H} - {P_0}} \right),$

|

(6) |

式中:dH为柱塞直径;δH为柱塞偶件的间隙;η为燃油的动力粘度;LH为柱塞的密封长度;P0为低压油路的压力。

高压油泵的燃油计量阀是轨压控制系统的执行器件,通过调整进入高压油泵的燃油量从而输出泵油压力值。

当电磁阀断电时,油路被柱塞截断;当电磁阀通电后,柱塞在电磁力的作用下产生一定位移(或者开度),燃油得以流向高压油泵,其流量随着柱塞位移变化。燃油计量阀从类型上属于比例阀,其开度和通电时电流大小成比例关系,电流大小则采用脉宽调制(PWM)控制方式实现,通过控制占空比调节燃油计量阀阀两端的平均电压从而改变平均电流值。

从工作原理来看,燃油计量阀可用式(7)~式(10)表述。

|

${U_c} = Ri + N\frac{{{\rm d}\varphi }}{{{\rm d}t}},$

|

(7) |

|

${F_{mag}} = \frac{{{\mu _0}{{(iN)}^2}{S_a}}}{{2{{(\delta - x)}^2}}},$

|

(8) |

|

${F_h} = A{P_{con}},$

|

(9) |

|

${F_{mag}} - {F_{pre}} - kx + {F_h} - {\lambda _x}\frac{{{\rm d}x}}{{{\rm d}t}} = m\frac{{{{\rm d}^2}x}}{{{\rm d}{t^2}}}{\text{。}}$

|

(10) |

式中:Uc为励磁电压;R为线圈电阻;i为线圈电流;N为线圈匝数;μ0为真空磁导率;Sa为磁通经过的有效截面积;δ为线圈与衔铁初始气隙;x为电磁阀阀芯位移;A为阀芯截面积;Pcon为控制腔压力;Fpre为弹簧预紧力;Fh为燃油对电磁阀芯的液压力;m为衔铁、阀芯组件的总质量;k为弹簧刚度;λx为阻尼系数。

对于共轨管,单位时间上共轨管内燃油的流量关系满足式(11):

|

$\frac{{{V_R}}}{E}\frac{{{\rm d}{P_R}}}{{{\rm d}t}} = {Q_{HR}} - {Q_{OUT}}{\text{。}}$

|

(11) |

式中:VR为共轨管容积;QOUT为共轨管流向喷油器的流量。

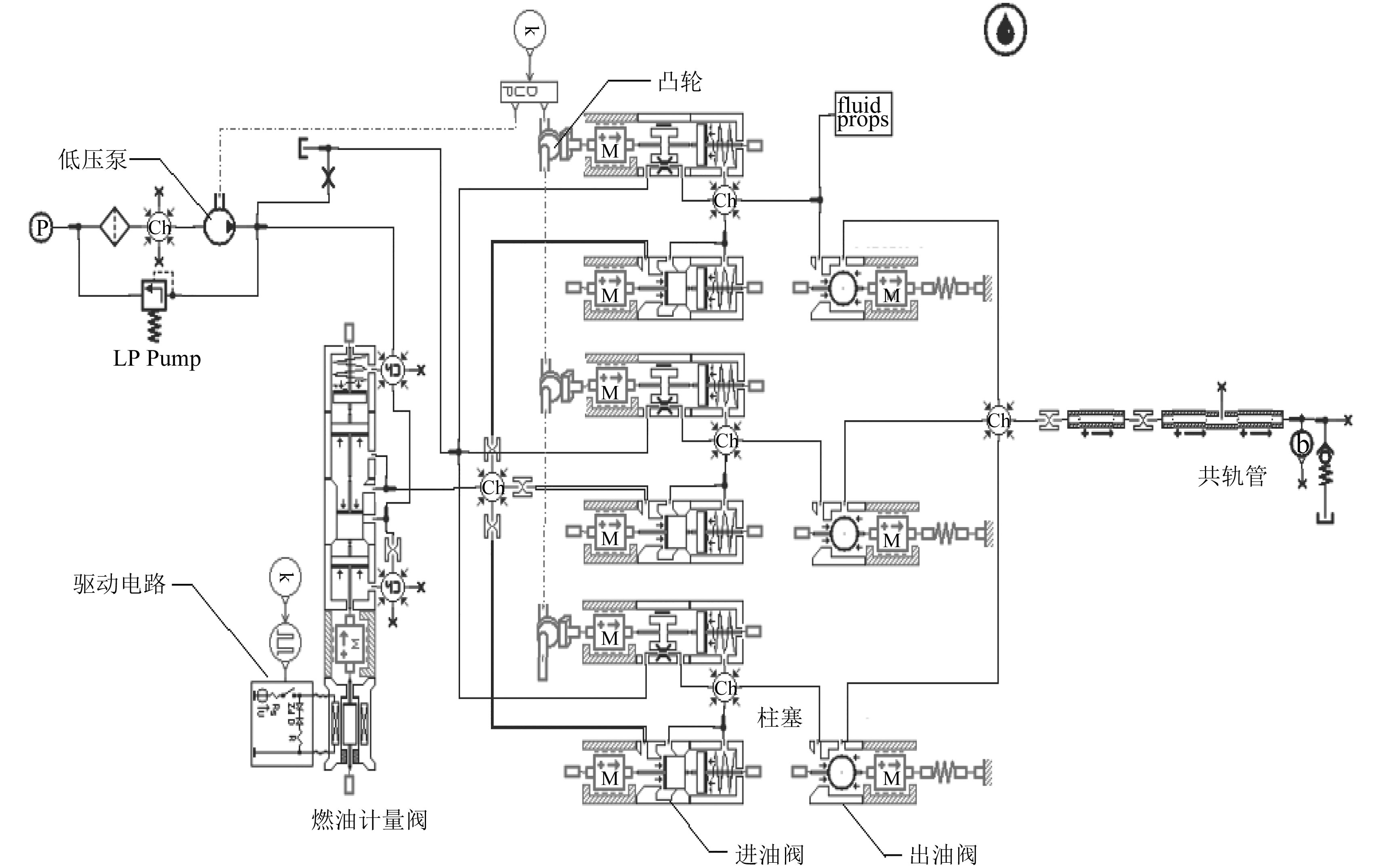

根据图1及高压油泵和共轨管的数学模型,结合输出齿轮泵和压力控制阀的工作原理,使用AMESim软件建立的高压油泵和共轨管仿真模型如图3所示。

|

图 3 高压油泵及共轨管的仿真模型 Fig. 3 Simulation model of high pressure fuel pump and common rail |

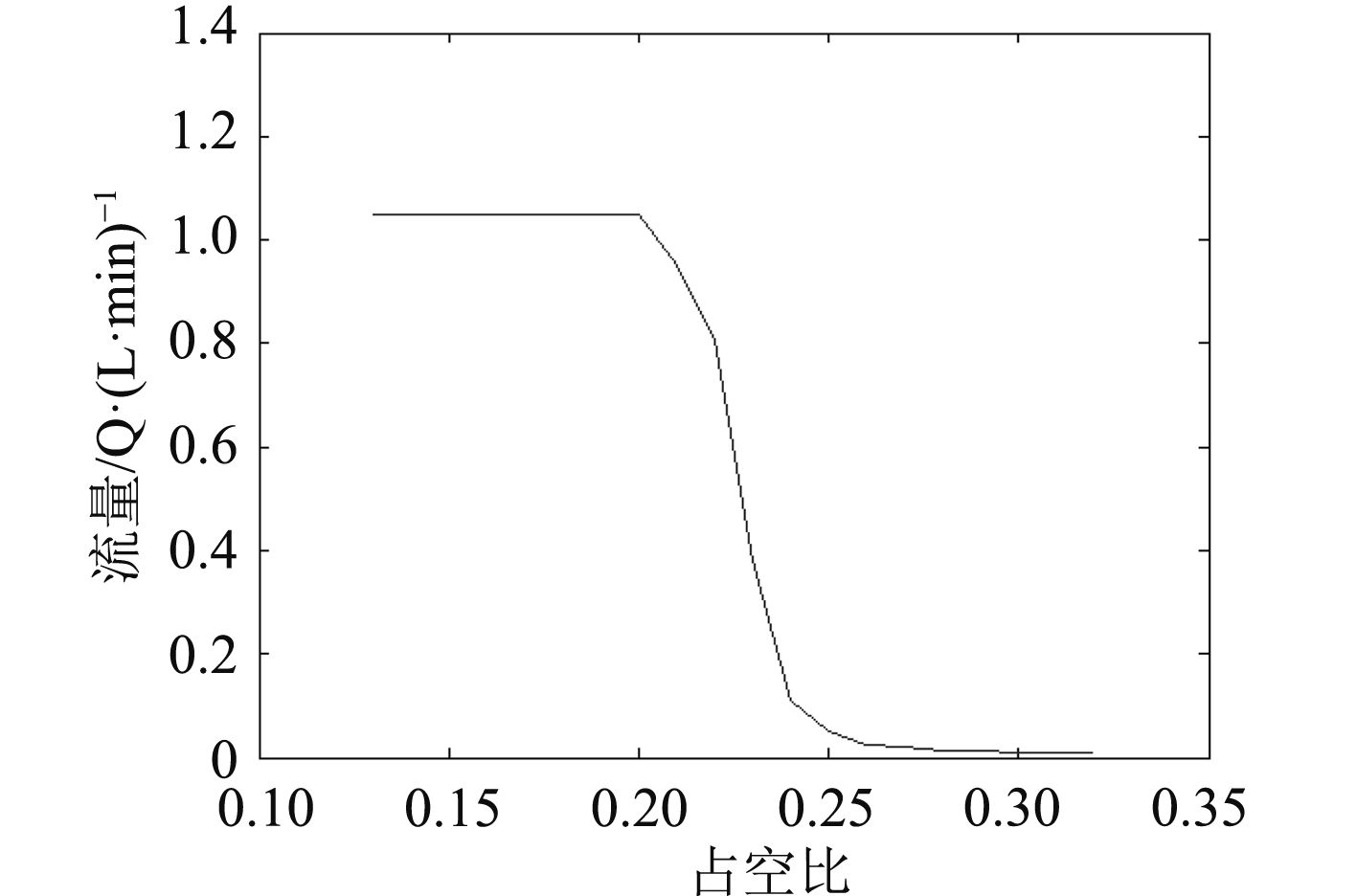

根据上述介绍,当凸轮转速为750 r/min时,以占空比为变量,计算高压油泵的流量特性,结果如图4所示。由图可知,影响高压油泵的流量变化的占空比范围是0.2~0.3,且随着占空比的增加,高压油泵的流量减小,原因在于高压油泵采取了常开式的燃油计量阀。

|

图 4 高压油泵的流量特性曲线 Fig. 4 Flow chrarcteristic curve of high pressure fuel pump |

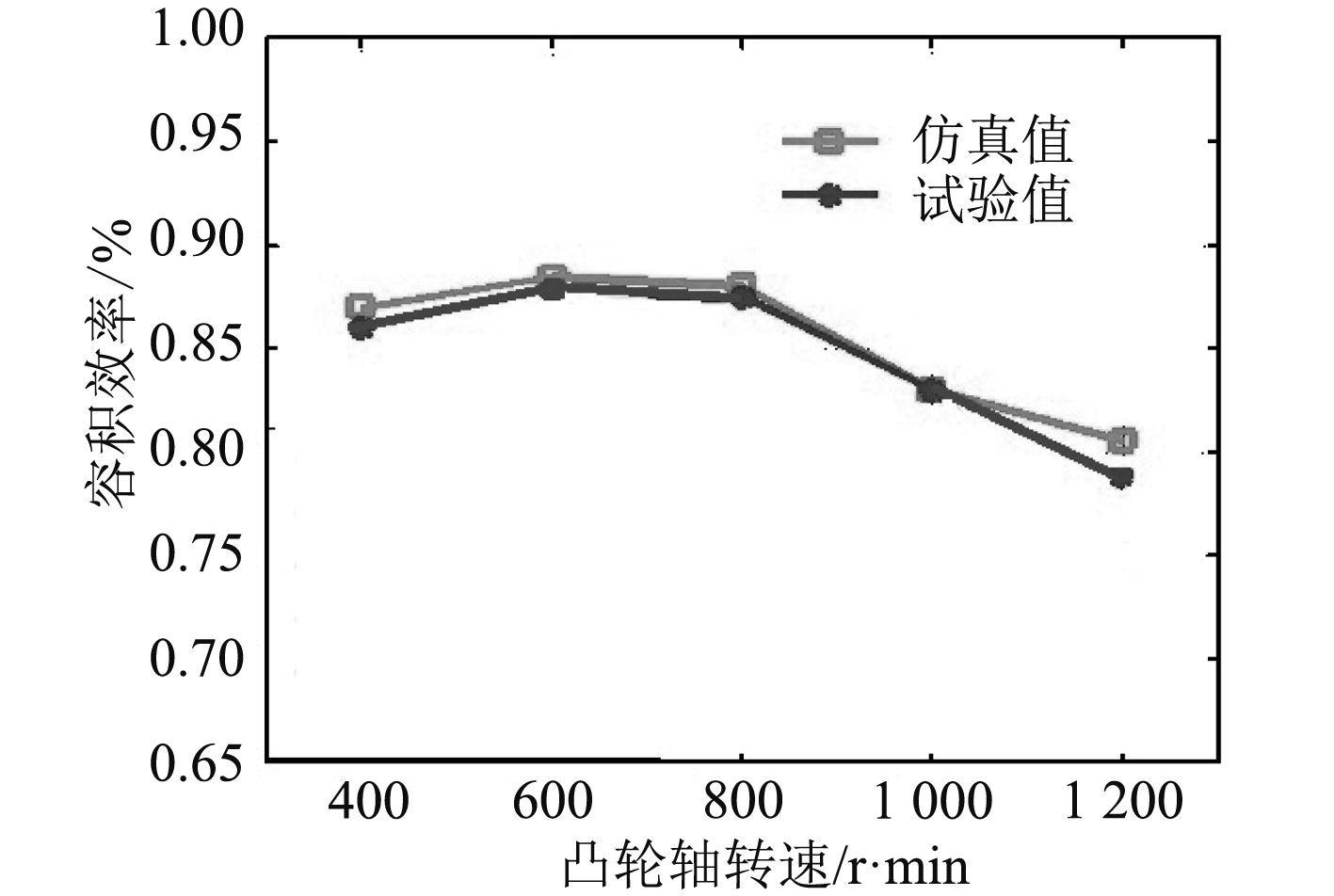

为验证所建立仿真模型的准确性,使其能准确预测高压油泵的动态特性,利用高压油泵试验装置进行了高压油泵性能试验,得到了容积效率(高压油泵每循环实际供油量与理论供油量的比值)、油泵进出油量等参数。图5即为标定工况下高压油泵容积效率的试验测量值与仿真计算值的对比图。由图可知,高压油泵容积效率的仿真值和试验值基本吻合,模型符合计算精度要求。在高凸轮轴转速区仿真值略高于试验值的原因可能是由于试验时柱塞的循环供油使得燃油温度升高、黏度降低,进而增加了柱塞偶件配合间隙的燃油泄漏量造成的。

|

图 5 容积效率试验值与仿真值对比图 Fig. 5 Volumetric efficiency comparison between simulation results and experimental results |

根据高压油泵的工作原理可知,燃油计量阀采用了PWM方式控制进入高压油泵低压腔的油量,因此,燃油计量阀控制信号的占空比和频率会影响到高压油泵的输入燃油压力,进而影响到输出燃油压力。此外,由于高压油泵柱塞的行程确定,因此驱动轴转速也会影响泵的高压油泵输出。为分析影响高压油泵动态特性的因素,分别以燃油计量阀控制信号的占空比和频率以及驱动轴转速作为变量进行仿真计算。

3.1 控制信号频率和驱动轴转速不变,控制信号占空比变化设置高压油泵的驱动轴转速为200 r/min,模拟400 r/min的柴油机启动工况。由PWM原理可知,当燃油计量阀的驱动电压固定时,控制信号占空比会影响电压平均值进而影响驱动电流,从而改变电磁力。根据高压油泵工作条件,其最大电流为1.8 A,电磁阀线圈电阻3 Ω左右,结合12 V的驱动电压,通过计算可知,控制信号占空比应小于0.4(默认为常开状态,即占空比为0)。

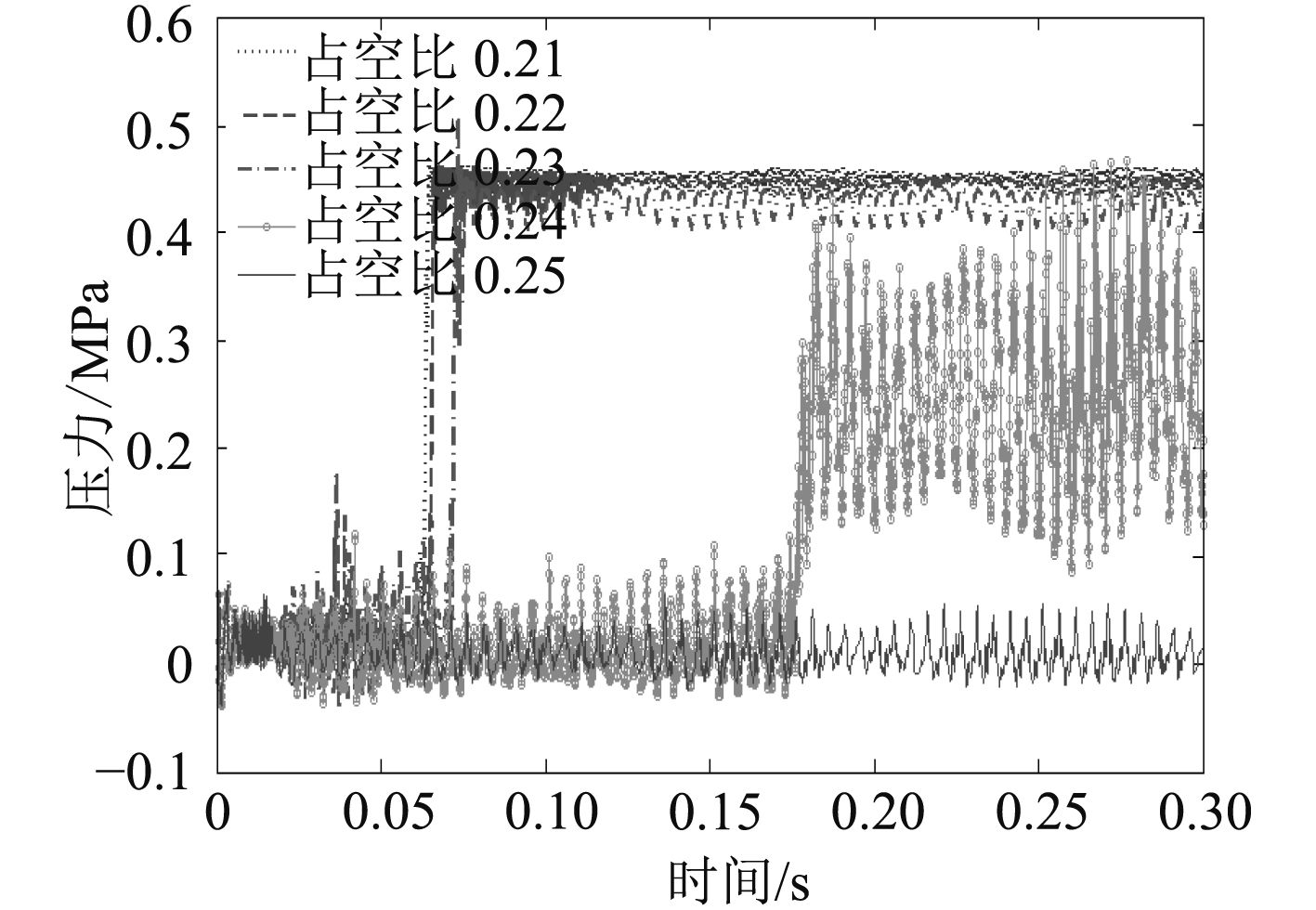

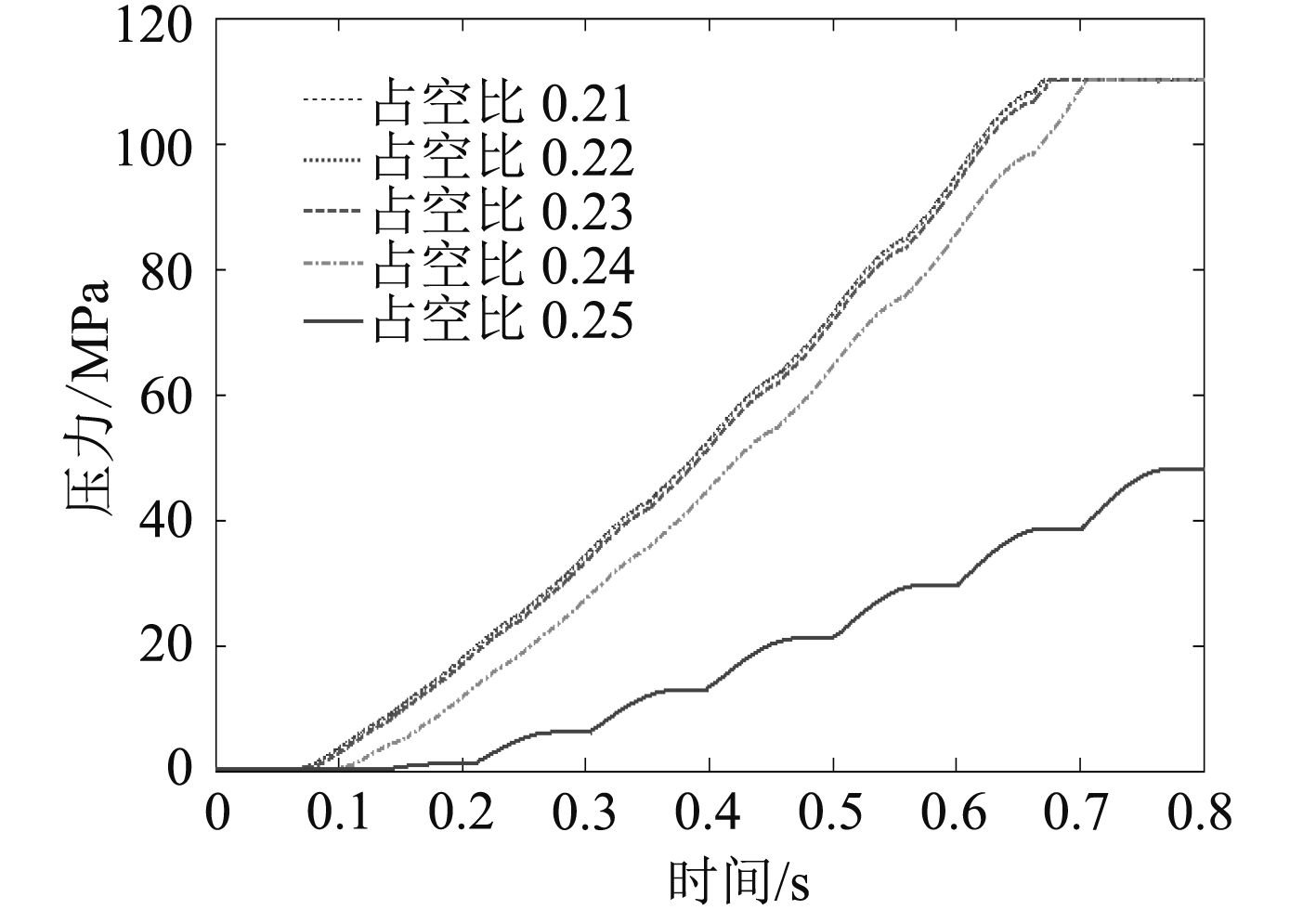

首先,根据高压油泵的要求,设置燃油计量阀的控制信号频率为200 Hz,当控制信号占空比分别为0.21,0.22,0.23,0.24以及0.25时,计算燃油计量阀的电流、高压油泵的输入燃油压力和输出燃油压力的变化,结果分别见图6~图8。

|

图 6 控制信号占空比对电流的影响 Fig. 6 Influence of control signal duty ratio on current |

从图6可见,随着控制信号占空比的增加,燃油计量阀线圈中电流逐渐提高,电流形状的变化,体现了PWM控制的特点。

|

图 7 控制信号占空比对输入燃油压力的影响 Fig. 7 Effect of control signal duty ratio on input fuel pressure |

从图7可见,随着控制信号占空比的增大,通过燃油计量阀输送给高压油泵的燃油的响应时间变长,输入燃油压力逐渐降低,且当控制信号占空比为0.25时,输入燃油压力基本维持在初始值附近(即进入燃油计量阀的水平)。当控制信号占空比小于等于0.23时,燃油计量阀处于最大进油量位置,当控制信号占空比大于0.23时,进入燃油计量阀的燃油明显减小。经燃油计量阀进入高压油泵的燃油压力随控制信号占空比增压而降低的原因在于燃油计量阀工作在常开状态。

|

图 8 控制信号占空比对输出燃油压力的影响 Fig. 8 Effect of control signal duty ratio on output fuel pressure |

从图8可见,随着控制信号占空比的增加,高压油泵输出燃油压力逐渐降低,泵油能力逐渐降低。当控制信号占空比小于0.23时,其变化几乎不对高压油泵输出燃油压力产生影响,这也验证了图7中的结论。当控制信号占空比增大到0.24时,输出燃油压力的速度降低,继续增大到0.25时,输出燃油压力明显降低。

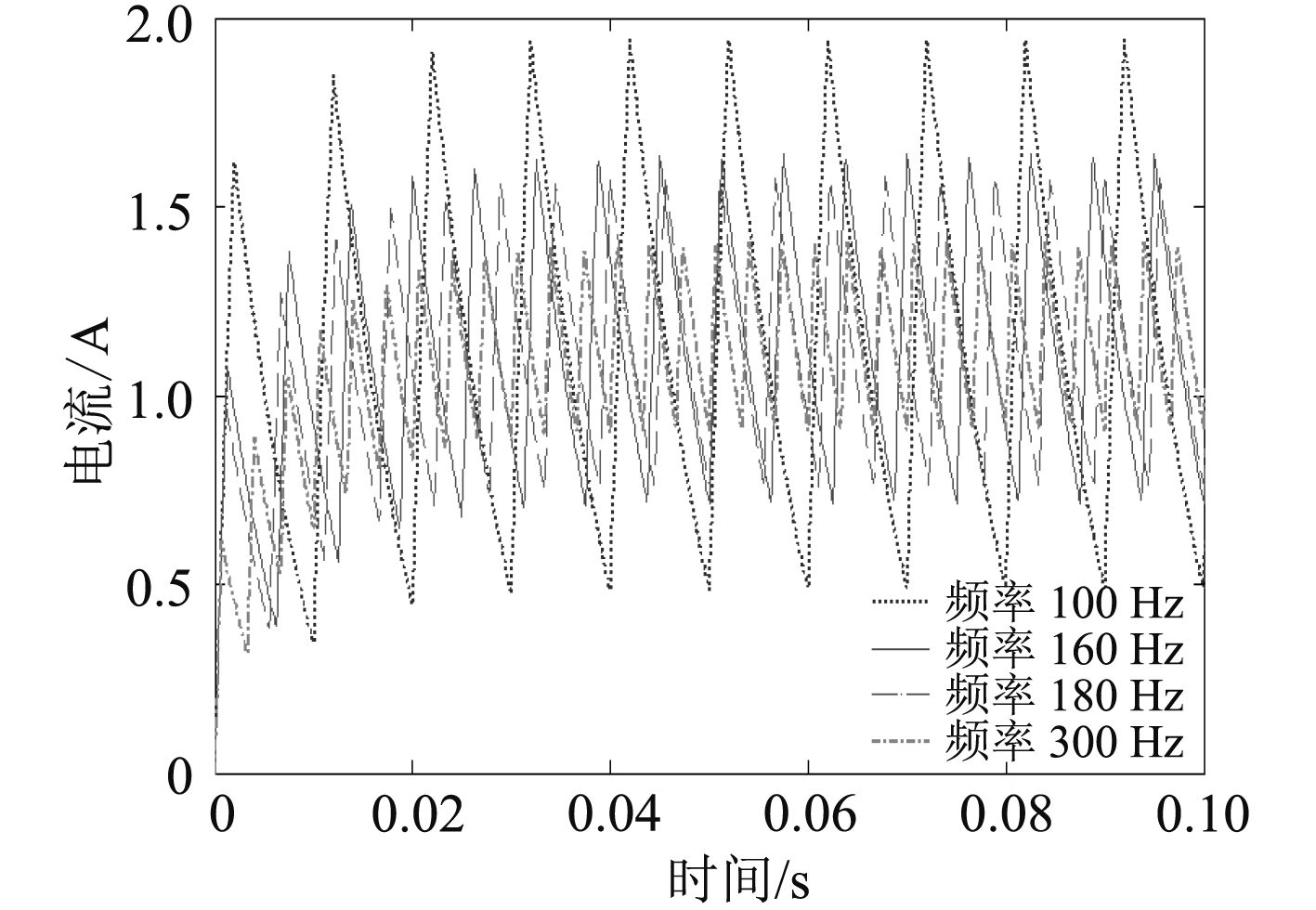

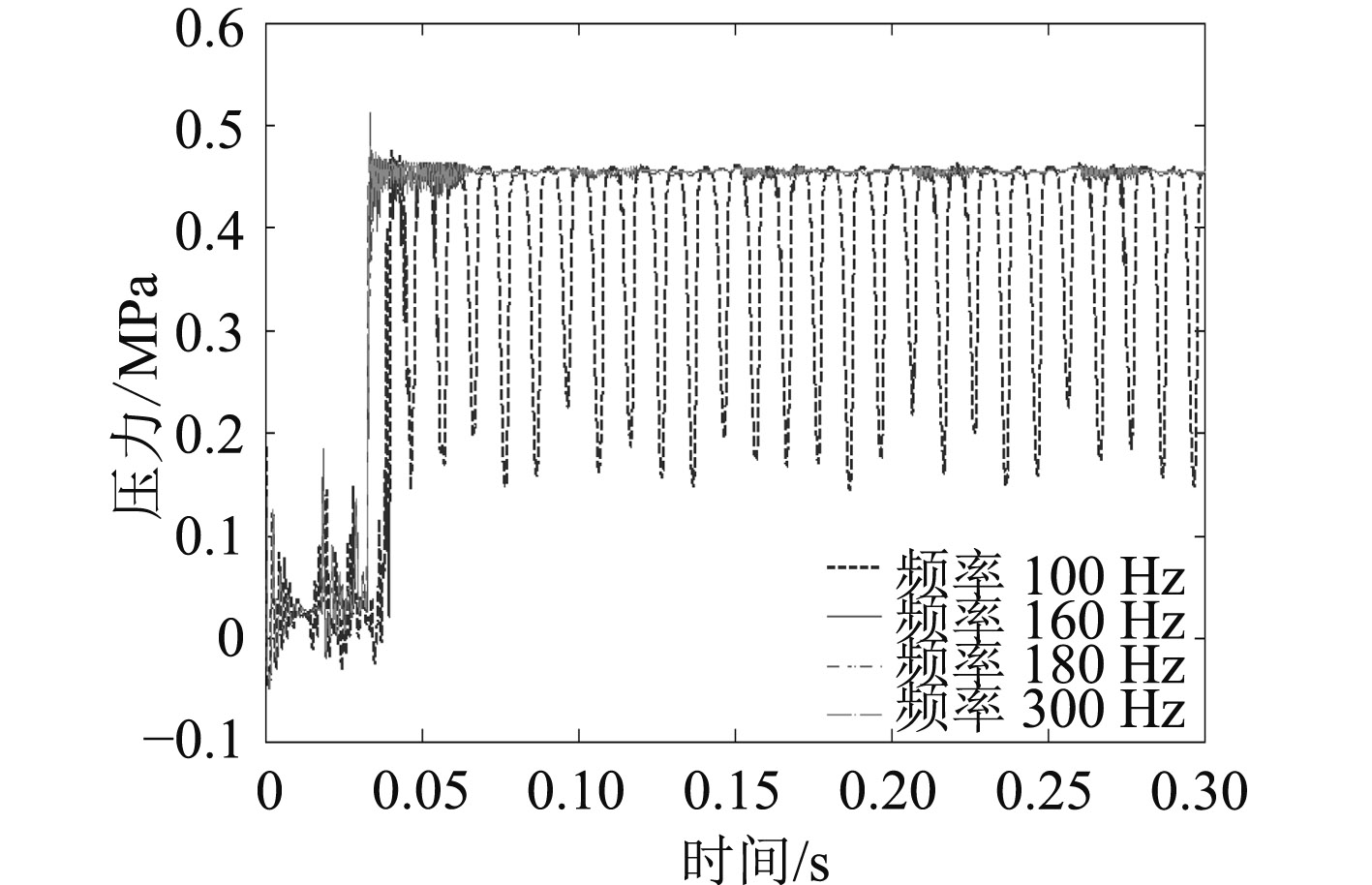

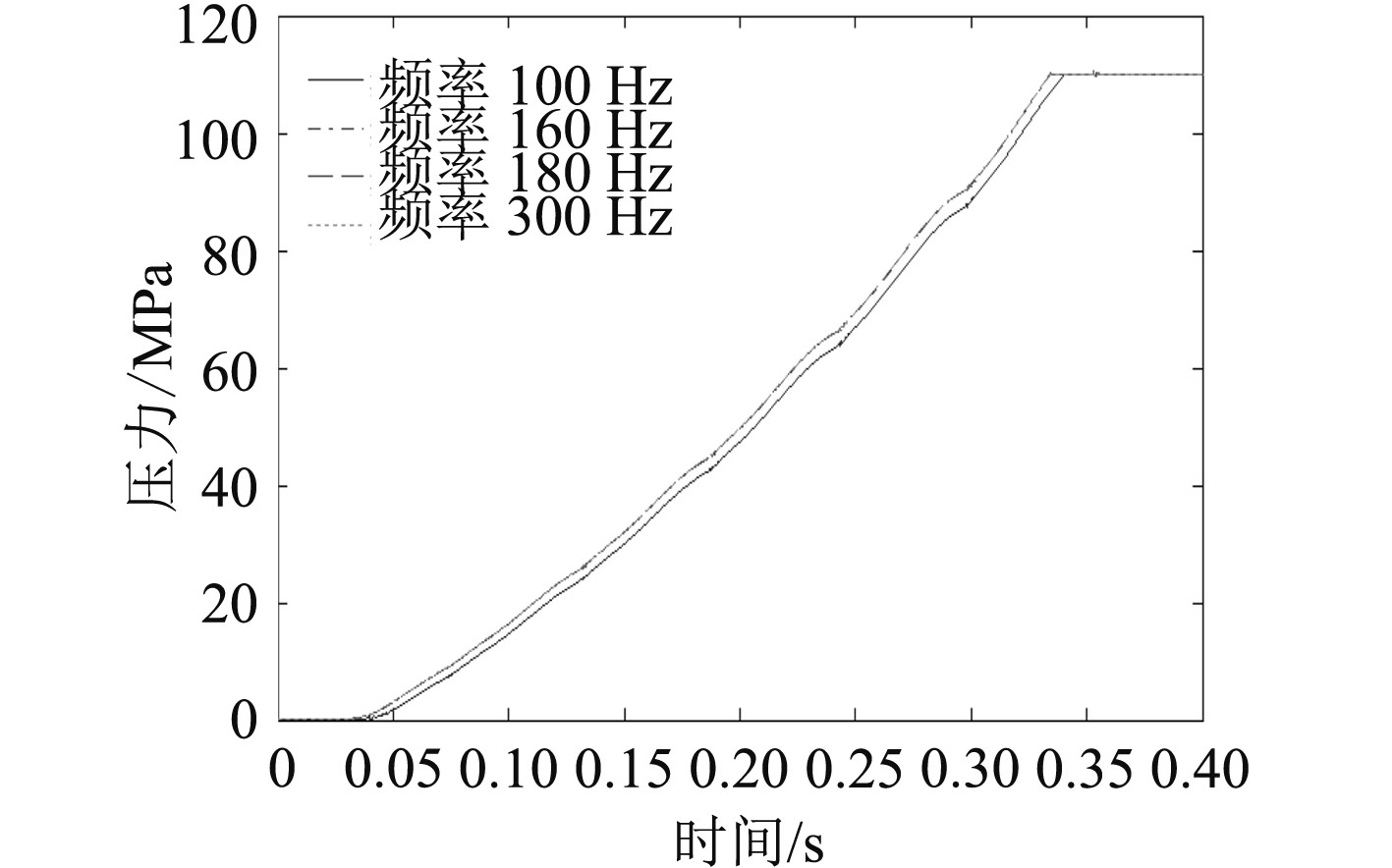

3.2 控制信号占空比和驱动轴转速不变,控制信号频率变化设置高压油泵的驱动轴转速为375 r/min,模拟750 r/min的柴油机启动工况,控制信号占空比设置为0.2,当控制信号的频率分别为100 Hz,160 Hz,180 Hz和300 Hz时,计算燃油计量阀的电流、高压油泵的输入燃油压力和输出燃油压力的变化,结果见图9~图11。

|

图 9 控制信号频率对电流的影响 Fig. 9 Influence of control signal frequency on current |

从图9可见,随着控制信号频率的增加,燃油计量阀中电流产生了与频率对应的波动,且电流波动幅值减小。控制信号频率的增加有助于减小电流波动从而保持电磁力的稳定性。控制信号频率为100 Hz时,输入燃油压力较其他频率变化延迟,即低频率的控制信号会导致燃油计量阀响应延迟。

|

图 10 控制信号频率对输入燃油压力的影响 Fig. 10 Effect of control signal frequency on input fuel pressure |

从图10可见,频率为100 Hz时的控制信号会导致输入燃油压力产生较大的波动。频率超过160 Hz的控制信号对输入燃油压力的变化影响较小。

|

图 11 控制信号频率对输出燃油压力的影响 Fig. 11 Effect of control signal frequency on output fuel pressure |

从图11可见,不同频率的控制信号对输出燃油压力的影响较小,控制信号频率为100 Hz时,输出燃油压力较其他频率变化延迟,即低频率的控制信号会导致高压油泵的响应延迟。

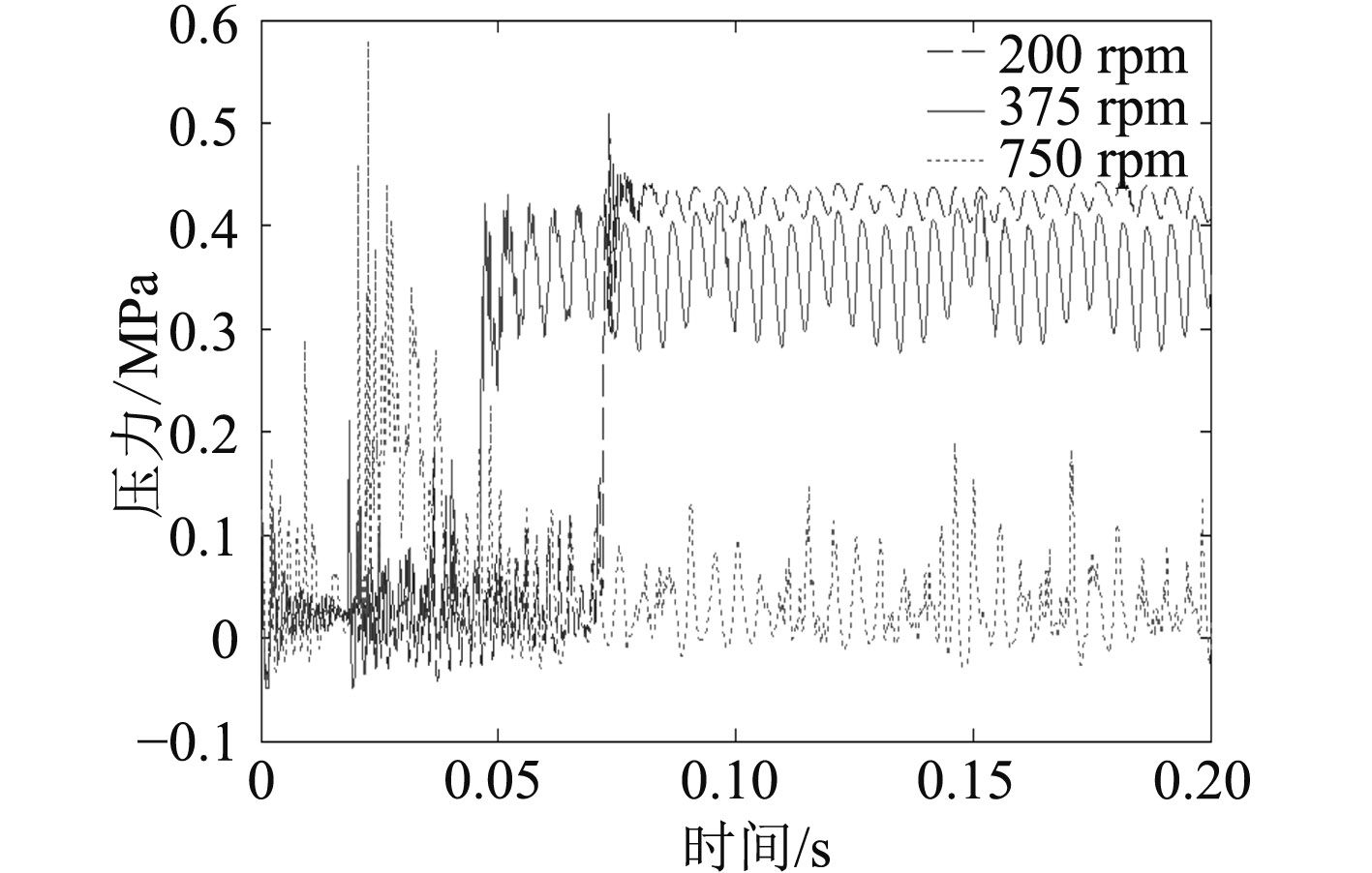

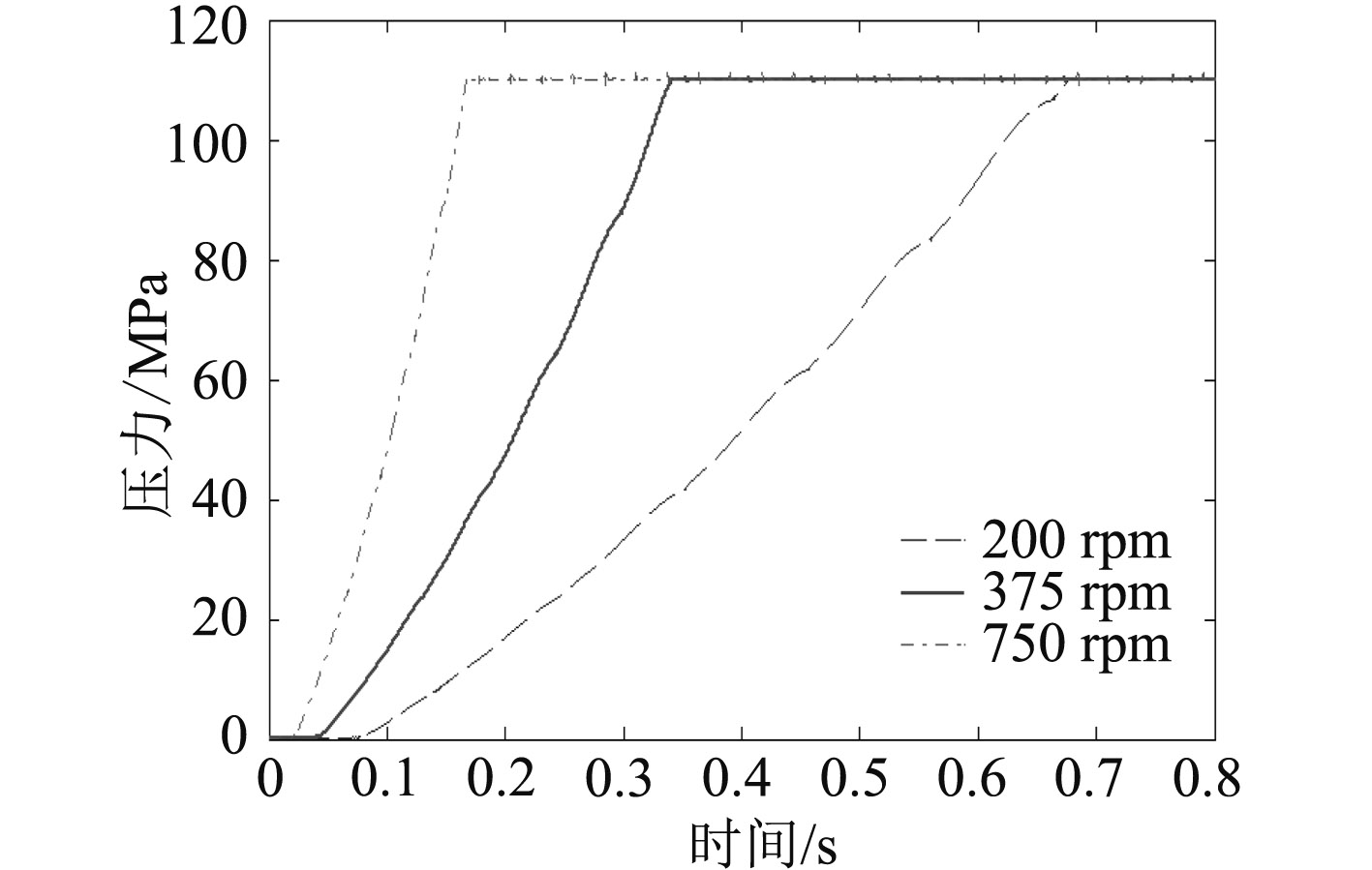

3.3 控制信号不变,驱动轴转速变化当控制信号不变时,燃油计量阀不受驱动轴转速变化影响,故只用考虑驱动轴转速对输入燃油压力和输出燃油压力变化的影响。计算结果见图12~图13所示。

|

图 12 驱动轴转速对输入燃油压力的影响 Fig. 12 Effect of drive shaft speed on input fuel pressure |

从图12可见,随着驱动轴转速的提高,在相同控制信号下,高压油泵响应速度增加但输入燃油压力降低,其原因在于当驱动轴转速提高后,柱塞运动速度也对应提高,吸油和压油的速度均随之加快,但燃油计量阀提供的燃油却保持不变。

|

图 13 驱动轴转速对输出燃油压力的影响 Fig. 13 Effect of drive shaft speed on output fuel pressure |

从图13可见,当驱动轴转速提高时,输出燃油压力变化的速度加快,即驱动轴转速的提高有助于加速输出高压燃油的响应。

4 结 语1)在介绍基于燃油计量阀的高压油泵工作原理的基础上,利用AMESim软件建立了高压油泵及共轨管的仿真模型,与在高压油泵性能试验中得到的容积效率对比,表明该模型可准确预测高压油泵的动态特性。

2)燃油计量阀控制信号的频率对高压油泵动态特性的影响较小,而燃油计量阀控制信号的占空比和驱动轴转速对高压油泵动态特性的影响较大。随着燃油计量阀控制信号占空比的减小以及驱动轴转速的增大,高压油泵输出高压燃油的响应加快,泵油能力增强。

3)该研究为基于燃油计量阀的高压油泵初步设计和选型提供了理论依据,同时为高压共轨喷油系统的快速启动以及共轨管内压力的稳定控制奠定基础。

| [1] | PARK S H, KIM H J, LEE C S. Comparison of experimental and predicted atomization characteristics of high-pressure diesel spray under various fuel and ambient temperature[J]. Machinery, Science and Technology, 2010, 24 (7): 1491–1499. DOI: 10.1007/s12206-010-0417-1 |

| [2] | 陈永贤, 于文斌, 郭树满, 等. 若干燃烧控制参数对柴油机低负荷排放特性和效率影响的试验[J]. 内燃机学报, 2011, 29 (3): 193–199. |

| [3] | JOONSIK H, DONGHUI Q, YONGJIN J, et al. Effect of injection parameters on the combustion and emission characteristics in a common-rail direct injection diesel engine fueled with waste cooking fuel biodiesel[J]. Renewable Energy, 2014, 63 : 9–17. DOI: 10.1016/j.renene.2013.08.051 |

| [4] | 欧阳光耀, 安士杰, 刘振明, 等. 柴油机高压共轨喷射技术[M]. 北京: 国防工业出版社, 2012. |

| [5] | TENG H, MCCANDLESS J. performance analysis of rail-pressure supply pumps of common-rail fuel systems for diesel engines[C]// SAE paper, petroit, michigan, USA, 2005–01-0909, 2005. |

| [6] | 范立云, 连历, 马修真, 等. 高压共轨系统高压油泵供油特性影响因素分析[J]. 内燃机工程, 2016, 37 (4): 219–226. |

| [7] | YAN J W. Common rail injection system iterative learning control based parameter calibration for accurate fuel injection quantity control[J]. International Journal of Automotive Technology, 2011, 12 (2): 149–157. DOI: 10.1007/s12239-011-0019-7 |

| [8] | 倪成群, 崔国旭, 张雁桥, 等. 柴油机高压共轨系统高压油泵驱动扭矩仿真研究[J]. 车用发动机, 2010 (3): 188–191. |

| [9] | KENDLBACHER C, LENGENFELDER T, BLATTERER D, et al. The 2200 bar modular common rail injection system for large diesel and HFO engines[C]// 27th CIMAC Congress, Shanghai, 2013. |

| [10] | 李鸿怀. 柴油机高压共轨系统多工况轨压控制策略研究[D]. 无锡: 江南大学, 2011. |

| [11] | NDIAYE E, BAZILE J P, NASRI D, et al. High pressure thermophysical characterization of fuel used for testing and calibrating diesel injection systems[J]. Fuel, 2012, 98 : 288–294. DOI: 10.1016/j.fuel.2012.04.005 |

2017, Vol. 39

2017, Vol. 39