船舶动力装置技术水平关系到国家海上经济的发展以及军事安全问题,目前柴油机是应用最为普遍的船舶动力装置;相对昂贵的燃气轮机也因其突出的动力重量比而在军用舰艇上得以发展,如美国海军的DDG-1000型导弹驱逐舰、英国皇家海军的“伊丽莎白女王”号航空母舰和45型驱逐舰[1];此外,电力推进装置或混合动力装置也得到越来越多的关注。

无论是柴油机或是燃气轮机,能量利用率仅在50%左右,尾气均具有较高的温度(约200 ℃~500 ℃),蕴含着大量的能量[2]。目前船舶中对排气余热的利用主要分为余热换热、余热制冷、余热制淡以及余热发电等几种形式。涉及到的余热利用装置主要包括涡轮增压器、废气锅炉、涡轮发电装置、海水淡化装置等。其中利用余热发电的方式可直接给船舶供给电力,符合现代船舶对电能的需求,具有广阔的前景[3]。余热发电具有多种可行性的方案,一方面需要分析对比每种方案的原理与特点,另一方面需要探索技术更先进效率更优化的新方案,实现船舶余热的高效利用。

1 船舶上余热发电的形式传统的船舶上的余热发电形式通常有温差发电以及燃气轮机发电2种。

1.1 余热温差发电温差发电是基于塞贝克效应的一种可以直接将热能转换为电能的技术,起始于20世纪40年代,已成功通过放射性同位素温差发电的形式在航天器上用于长时间发电。塞贝克效应是指当2种不同的金属相接并且2个结点保持不同的温度,就会有电流连续不断的流过电路,是由德国科学家赛贝克于1821年发现的[4]。

|

图 1 赛贝克效应示意图 Fig. 1 The diagram of seebeck effect |

如图1所示,不同材料AB两端的电势差为:

|

$V = {\alpha _{AB}}({T_1} - {T_2}) = {\alpha _{AB}}\Delta T\text{,}$

|

(1) |

其中αAB称为相对赛贝克系数,且

|

${\alpha _{AB}} = \mathop {\lim }\limits_{\Delta T \to 0} \frac{V}{{\Delta T}} = \frac{{{\rm {d}}V}}{{\rm {d}\Delta T}}\text{。} $

|

(2) |

温差发电具有无运动部件、无污染、无噪声等优点,是绿色环保的发电方式。在集装箱船等船舶上具有一定的应用前景[5]。由于金属材料的赛贝克系数很低,材料的无量纲热电优值ZT在0.1以下,目前性能最好的商业化热电材料的ZT值仅在1左右,因此温差发电效率不高。随着纳米技术和材料合成技术的发展,目前对温差发电所用的热电材料进入了新的研究阶段,ZT值已经接近或超过2,但还需要进一步提升才在实用效率上具有优势。

1.2 燃气轮机发电燃气轮机是以连续流动的燃气作为工质带动叶轮高速旋转的内燃式动力机械,工业上常用于拖动发电机组发电。燃气轮机的工作过程是压气机连续地从大气中吸入空气并将其压缩;压缩后的空气进入燃烧室,与喷入的燃料混合后燃烧,成为高温燃气,随即流入燃气涡轮中膨胀作功,推动涡轮叶轮带着压气机叶轮一起旋转[6],并再带动发电机输出电能,图2展示的为美国Capstone公司研制的C系列燃气轮机发电机的结构。

舰载燃气轮机发电具有如下优点:功率密度大可节省舰船空间,满足高能武器装备需求;有效降低舰船全寿命周期费用;提高舰船隐身性能;提高舰艇机动性[7]。但由于气体温度对燃气轮机的效率影响极大,通常只有在气体温度超过1 000 ℃后,燃气轮机才能有较好的性能[8]。而船舶发动机的排气余热通常在400 ℃以下,对于燃气轮机来说仅是低品质能量,因此燃气轮机发电在船舶上的应用更倾向于主发动机发电而非利用余热发电。

2 超临界二氧化碳(S-CO2)涡轮发电技术从上文可知,制约船舶余热发电的主要因素即为发电效率瓶颈,而对超临界二氧化碳涡轮发电技术的热点研究有望对此提供一种可行的优化方案。

超临界二氧化碳涡轮发电技术是以超临界状态的二氧化碳作为工质,将热源的热量转化为机械能并最终输出电能的动力技术。CO2具有良好的热稳定性、物理性能和安全性,是无毒不可燃的低成本流体,其临界温度为31.2 ℃,临界压力为7.38 Mpa,远低于水的临界点,易于实现。使CO2处于超临界状态(S-CO2),使其具有近似液体的密度和近似气体的流动性,且其在循环过程中无相变,可大大提高其在涡轮机械中的作功能力。

|

图 2 Capstone公司C系列涡轮发电机结构 Fig. 2 The C series turbo-generator structure of Capstone corporation |

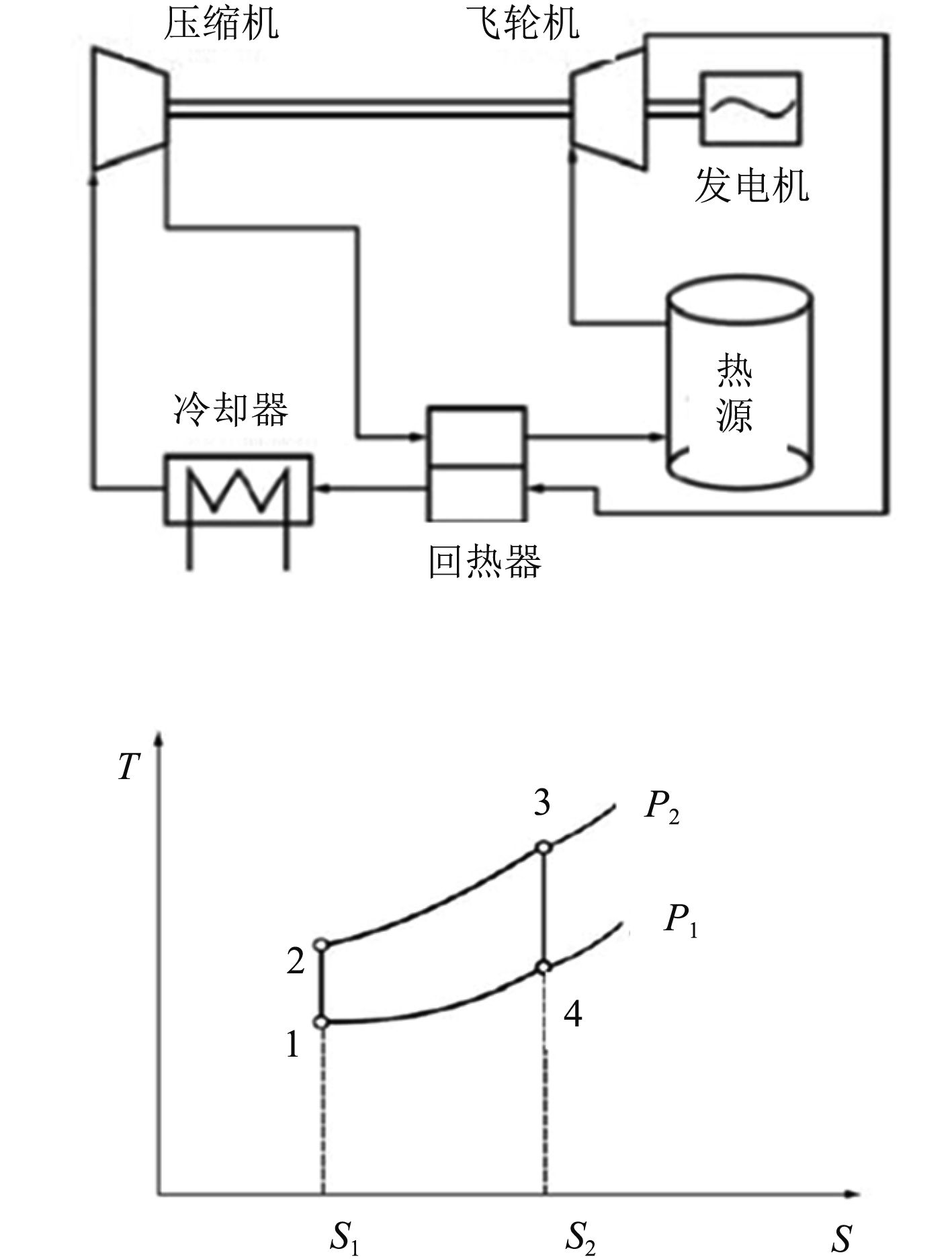

S-CO2涡轮发电的基本循环为布雷顿循环,包括绝热压缩、定压加热、绝热膨胀和定压放热4个基本过程,其循环示意图和温熵图如图3所示。

|

图 3 布雷顿循环示意图和温熵图 Fig. 3 The diagram of Brayton cycle and tephigram |

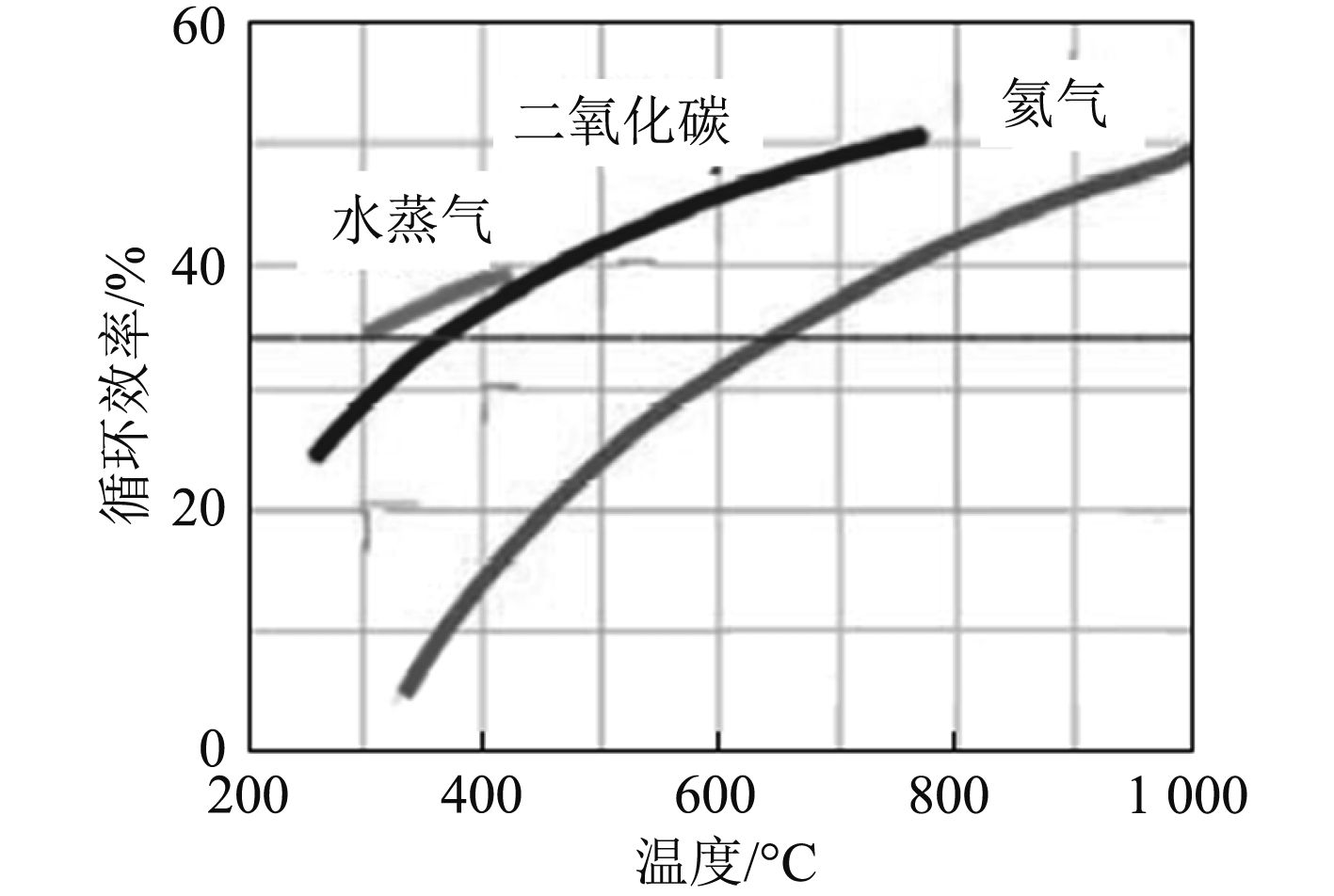

由于S-CO2在密度和流动性上的优势,相比对燃气轮机对工质温度的高要求,S-CO2涡轮发电在低温段即可具有很高的效率,在550℃时即可达到45%,远高于其他气体工质(例如氦气),且在相同发电能力条件下,系统体积远远小于其他透平机械,尤其不需要水蒸气所需的大量锅炉管道设备。图4展示了在不同温度条件下3种介质的循环效率。

|

图 4 三种工质在不同温度下的循环效率 Fig. 4 The cycle efficiency of three working medium in different temperature |

目前,美国、欧洲、日韩等国家和地区均开展了对S-CO2发电技术的研究及样机研制。美国的BMPC公司搭建了100 kW级的S-CO2发电试验系统;世界上第1个兆瓦级的商业S-CO2发电机组EPS100建于美国纽约并已通过实验验证;美国诺尔斯原子能实验室和贝蒂斯试验室正在探索S-CO2涡轮发电技术在船舶动力系统领域的应用并已建成1座100 kW电功率的整体试验系统;日本东京工业大学完成了600 MW的S-CO2循环系统设计;国内的清华大学、上海交通大学等单位也在进行相关研究。

由此可知,通过S-CO2涡轮发电技术,可以高效的利用排气的余热能量,具有应用的竞争优势。

3 关键技术S-CO2涡轮发电具有显著的优势和前景,但目前仍存在不少关键技术需要攻克。

3.1 S-CO2物性研究与能量转换分析国内外研究者从理论分析、数值仿真和实验验证等3个方面开展关于S-CO2的流动特性研究,以便掌握其能量转换的规律,了解其在近临界区和跨临界点时的非线性变化特征,这需要大量的热力学分析和实验工作。

同时S-CO2涡轮发电系统的整机运行状态的控制难度大,需优化匹配作功前后的S-CO2的温度和压力状态,尤其保证其仍处于超临界状态。这一方面要求具有高效的换热设备和压缩机设计,另一方面要求当系统负载需求发生变化时,整个系统应可及时作出调整,保证系统效率水平。

3.2 高效涡轮与高速电机的设计技术涡轮与发电机是整个S-CO2发电系统的核心组件,是工作环境最恶劣、可靠性和效率性要求最高的部分。

涡轮机械不仅要实现高转速以提高比功率,更需要充分考虑S-CO2工质的高温高压高流动性等参数,在材料强度、轴承方案、冷却设计、密封设计上都具有较高的挑战。高速电机的研究是目前的热点之一,其转子损耗、涡流损耗、材料、转子动力学等都是提高高速电机效率的研究核心,电磁与温度也是重要的研究参数。

3.3 热端材料S-CO2系统对材料的耐压、耐高温、耐腐蚀性要求高,同时对加工、生产、热处理、检验探伤等工艺也提出了较高要求。目前主流的材料为铁素体耐热钢、奥氏体耐热钢以及镍基高温合金等,并通过耐蚀性能、抗氧化性、高温抗张强度、蠕变破裂强度、持久性以及经济性等方案进行综合评价,并根据不同的应用领域优化选择。

4 样机研制在深入分析S-CO2涡轮发电原理和船舶工况参数的基础上,研制了1套30 kW级S-CO2涡轮发电机,并于前期开展氮气驱动功率试验。样机的设计参数如表1所示。

|

|

表 1 30 kW级S-CO2涡轮发电机设计参数 Tab.1 The S-CO2 turbo-generator design parameter of 30kW level |

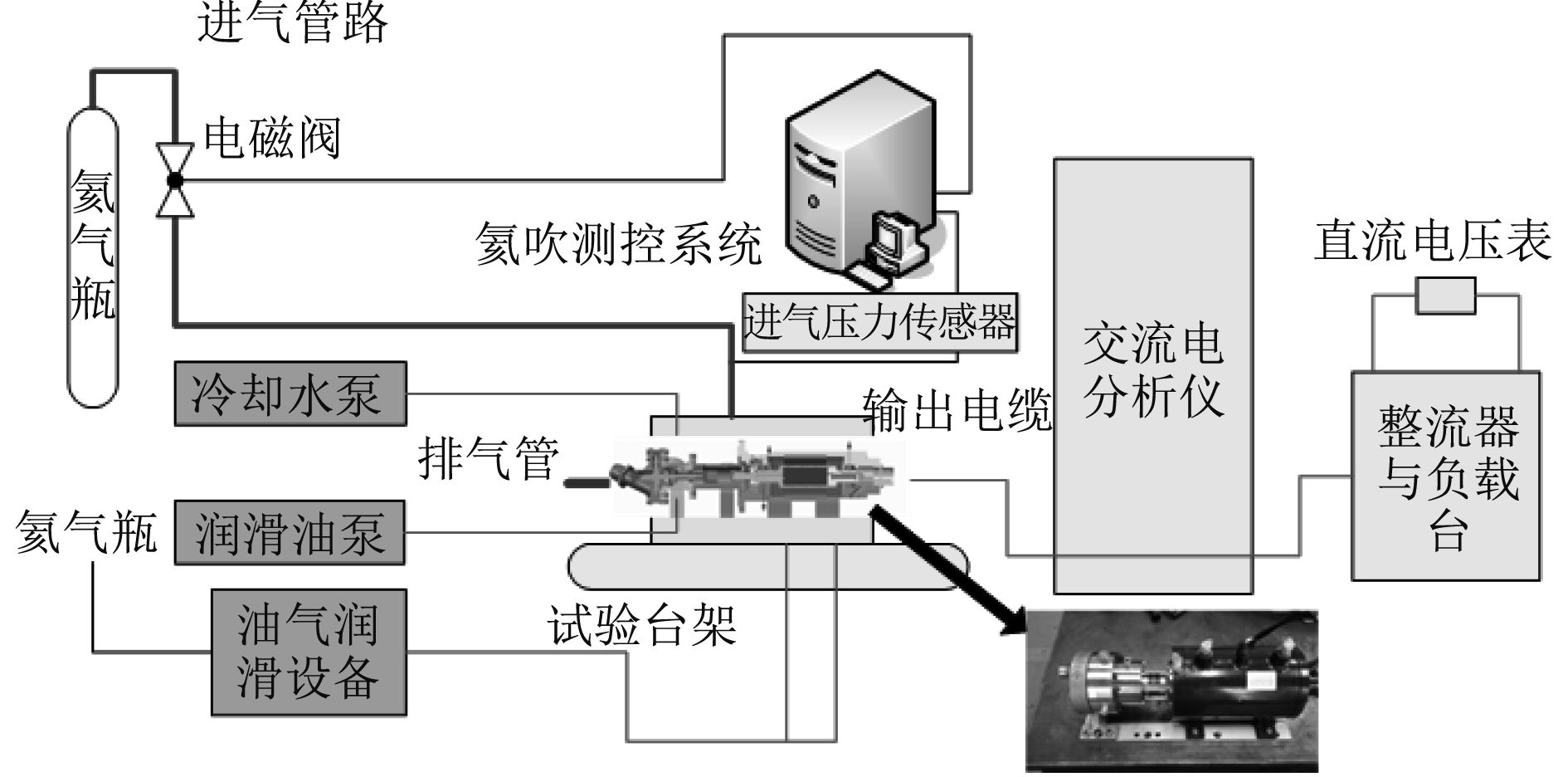

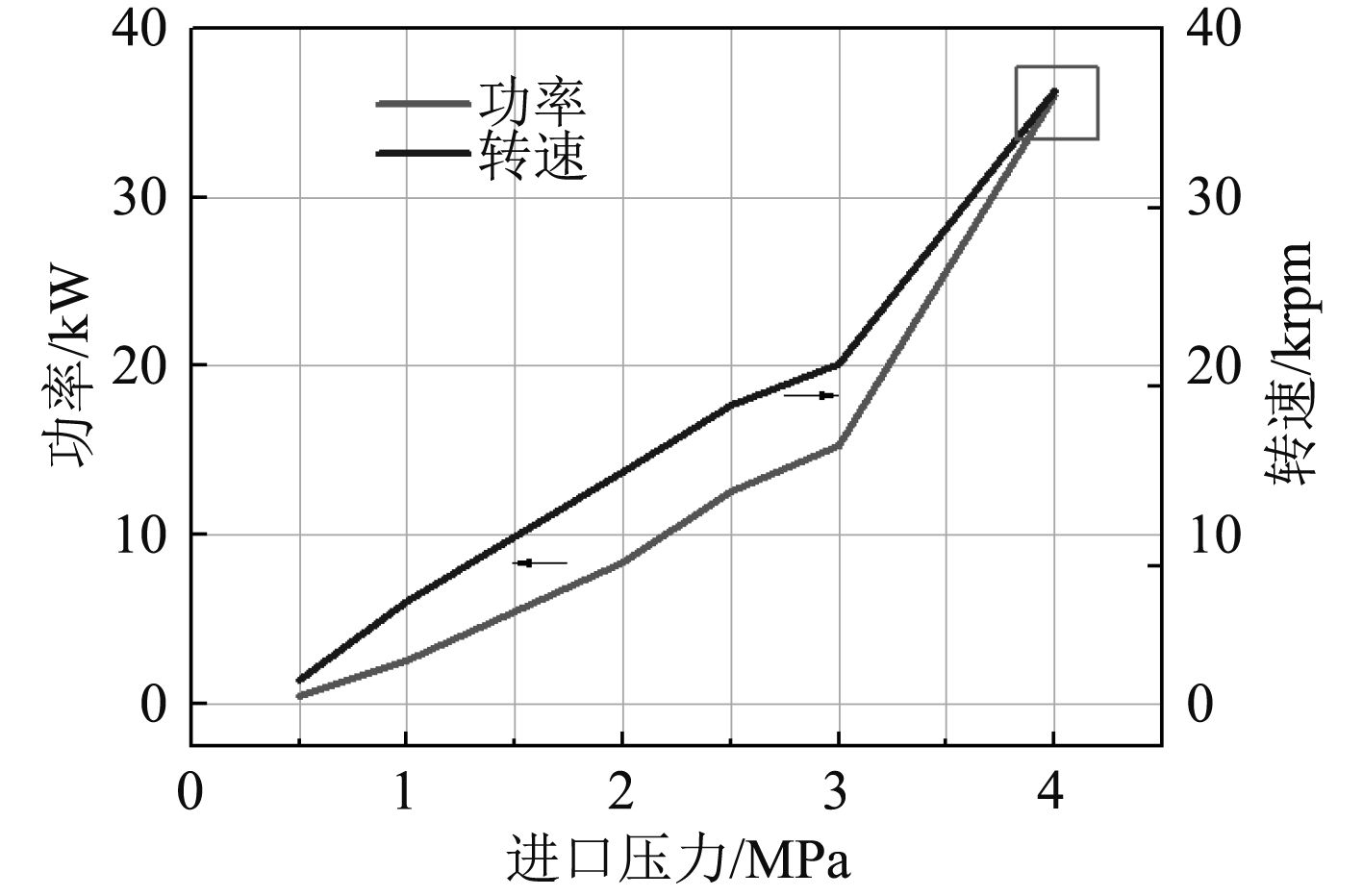

针对参数要求开展设计,包括叶型设计、进出口喷管设计、密封设计、润滑冷却设计、强度设计、电机设计等。完成了样机研制并使用高压氮气进行功率测试试验。样机实物照片及试验系统示意图如图5所示。氮吹试验的功率/转速结果如图6所示。

需要说明的是,涡轮进口设计为两路喷嘴,图6中前5组试验的条件均为单路喷嘴进气,而第6组(即图中方框中的数据点)试验则为双路喷嘴同时进气,在进一步增加进气流量的基础上实现了功率36 kW/转速36.5 kr/min的输出。氮吹试验为开式系统试验,即氮气直接排入大气,高压比提高了涡轮的作功能力。氮吹试验的结果与数值计算的估计具有较好的拟合度,说明涡轮发电机设计正确;同时验证了涡轮发电机具备在额定条件下稳定运行的能力;可进一步应用于S-CO2工质进行验证。

|

图 5 S-CO2涡轮发电机实物照片及试验系统示意图 Fig. 5 The S-CO2 turbo-generator photograph and testing system diagram |

|

图 6 S-CO2涡轮发电机氮吹试验功率/转速结果 Fig. 6 The nitrogen testing power of S-CO2 turbo-generator and speed result |

船舶发动机排气温度中蕴含着大量的能量,同时现代船舶的发展对电能的需求越来越大,高效利用排气余热进行发电,对于满足船舶应用需求以及提高船舶运行效率具有重要的意义。温差发电或燃气轮机发电对于余热的利用效率较低,而S-CO2涡轮发电则由于工质优良的物性状态和作功能力而具有巨大的潜力,国内外也在积极开展相关技术的研究与样机的研制。

本文介绍了S-CO2涡轮发电的技术方法及关键技术,并针对参数目标设计研制了一台S-CO2涡轮发电机。在氮吹试验中,样机实现了最高36 kW/36.5 kr/min的输出,可进一步应用于S-CO2工质的试验。针对船舶余热利用开展S-CO2涡轮发电系统的论证与研制,对于提高船舶效率和技术发展水平具有重要的意义。

| [1] | DAVID P, SIMON N. The development and application of the rolls-royce MT30 marine gas turbine[C]//ASME Turbo Expo, 2011 |

| [2] |

黄建新. 船舶动力装置发展新趋势探讨[J]. 科技论坛, 2016, 6 : 19–21.

HUANG Jian-xin. The new trend investigation of ship engines system[J]. Pioneering with Science & Technology Monthly, 2016, 6 : 19–21. DOI: 10.3969/j.issn.1673-5641.2016.03.008 |

| [3] |

陈秋成. 船舶动力装置的余热利用分析[J]. 中国水运, 2010, 10 (7): 112–113.

CHEN Qiu-cheng. Analysis of Waste-heat Utilization Based Ship Engines System[J]. China Water Transport, 2010, 10 (7): 112–113. |

| [4] |

李红霞, 张文孝, 任莉. 船舶动力装置的余热利用研究综述[J]. 造船技术, 2013 (2): 4–5.

LI Hong-xia, ZHANG Wen-xiao, REN Li. The research of waste-heat utilization based ship engines system[J]. Shipbuilding Technology, 2013 (2): 4–5. |

| [5] |

莫文火. 混合动力船舶发电系统的设计与研究[J]. 舰船科学技术, 2016, 38 (2): 55–56.

MO Wen-huo. Design and research of hybrid power generation system[J]. Ship Science and Technology, 2016, 38 (2): 55–56. |

| [6] |

李徐嘉, 刘云生. 舰用燃气轮机发电机组发展概述[J]. 船电技术, 2014, 34 (4): 49–52.

LI Xu-jia, LIU Yun-sheng. The development of warship’s gas turbine generator[J]. Ship-electricity Technology, 2014, 34 (4): 49–52. |

| [7] |

唐豪杰, 孙鑫强. 发电燃气轮机效率分析及提高措施[J]. 燃气轮机技术, 2007, 20 (4): 19–24.

TANG Hao-jie, SUN Xin-qiang. The efficiency analysis and improving measures of a gas turbine used for driving electric generator[J]. Gas Turbine Technology, 2007, 20 (4): 19–24. |

| [8] |

高峰, 孙嵘, 刘水根. 二氧化碳发电前沿技术发展简述[J]. 海军工程大学学报, 2015, 12 (4): 92–96.

GAO Feng, SUN Rong, LIU Shui-gen. Introductiion of supercritical CO2 Power Generation Technology [J]. Journal of Naval University of Engineering, 2015, 12 (4): 92–96. |

2017, Vol. 39

2017, Vol. 39