2. 北京精密机电控制设备研究所,北京 100076

2. Beijing Institute of Precision Mechanical and Electrical Control Equipment Beijing 100076, China

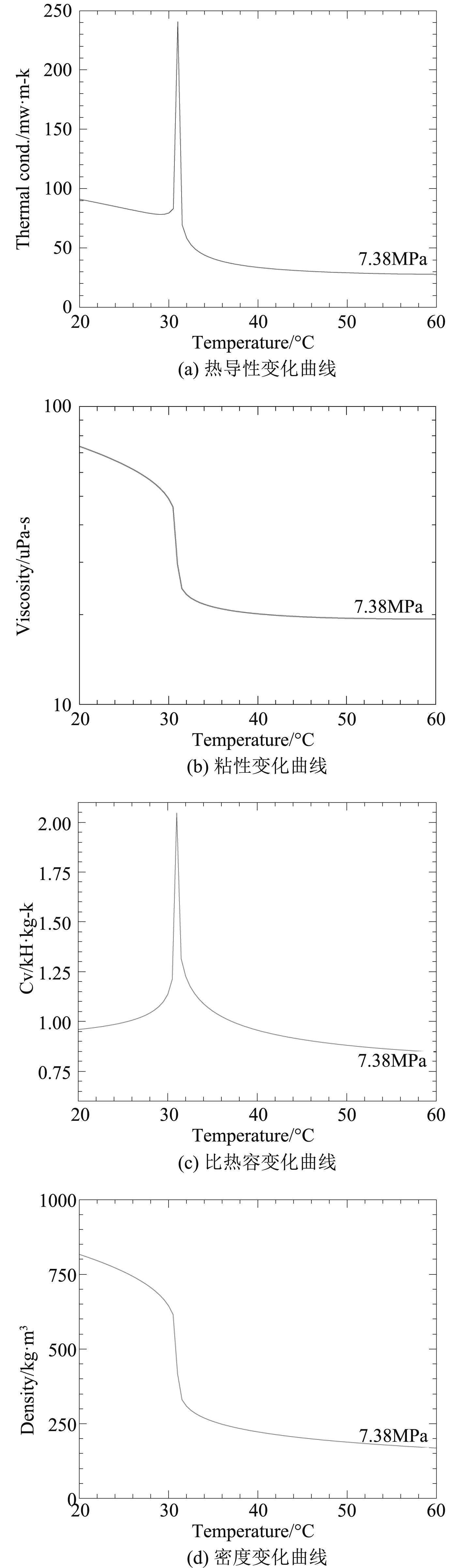

任何纯净物质根据温度和压力的不同,将呈现出气体、液体、固体等状态变化,在温度高于某一数值时,任何大的压力均不能使该纯净物质由气相转化为液相,此时的温度被称之为临界温度,在临界温度下气体能被液化的最低压力称为临界压力,当物质所处的温度高于临界温度、压力高于临界压力时,该物质就处于超临界状态。二氧化碳作为一种常用物质,取材广泛、无毒无污染、经济安全,且其临界温度为31.2 ℃,临界压力为7.38 MPa,相对适中,在实际使用过程中极易达到超临界状态。在临界点附近,其物性参数,密度、粘度、导热系数及比热容等会发生急剧变化,如图1所示。

|

图 1 超临界二氧化碳临界点附近物性参数变化曲线 Fig. 1 Variation curves of physical parameters near critical point of supercritical carbon dioxide |

超临界二氧化碳流体由于液体与气体分界消失,是即使提高压力也不液化的非凝聚性气体。超临界流体的物性兼具液体性质与气体性质,其密度比一般气体要大2个数量级,与液体接近,其粘度比液体小,扩散速度比液体要快2个数量级,所以具有较好的流动性和传递性能。临界点附近急剧变化的物性参数,使其作为离心压缩机工质,在压缩过程中工质温升极小,可有效降低压缩机功耗,提高单级压缩机增压能力。将超临界二氧化碳作为布雷顿热力循环系统工质,亦可有效降低机组重量、减小设备体积、提高系统工作效率。

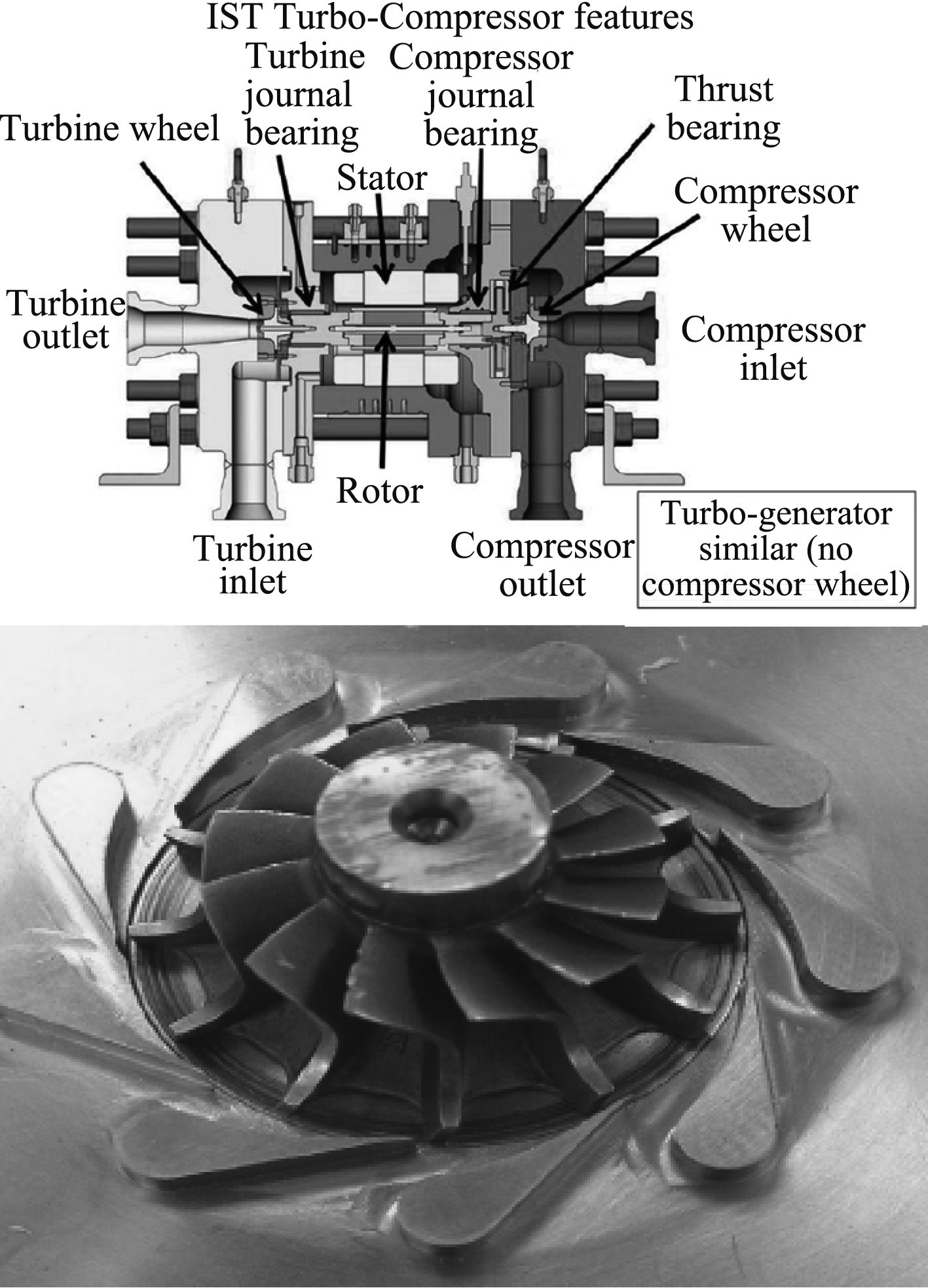

1.2 国外研究现状国外进行过超临界二氧化碳原理样机发电试验的单位主要有美国桑迪亚国家试验室[1 – 2],截至已经前后有20 kW与120 kW级涡轮发电机进行过原理性试验(见图2和图3),20 kW级涡轮发电机可以稳定运行在56 000 r/min工作转速,120 kW级涡轮发电机可以稳定运行在75 000 r/min下,且涡轮发电机基本均采用同一种结构方案,即涡轮-发电机-压缩机同轴一体化设计,涡轮采用向心式涡轮,压缩机采用单级离心式压缩机,支承轴承均采用气浮箔片轴承。

|

图 2 20 kW级涡轮发电机 Fig. 2 20 kW Turbo generator |

|

图 3 120 kW级涡轮发电机 Fig. 3 120 kW Turbo generator |

由于二氧化碳只能在压力7.38 MPa,温度31.2 ℃以上才能进入超临界相,且热力循环系统中热源的温度往往都达300 ℃以上,因此导致超临界二氧化碳工质回路中往往同时存在高温高压。结合超临界二氧化碳自身独特的物性特点,对设计超临界二氧化碳工质的涡轮发电机,尤其是涡轮机的设计来说具有一定的难度,以下将以总压14 MPa,总温200 ℃的超临界二氧化碳循环工质为条件进行方案设计,并着重从涡轮机的涡轮设计、密封设计、润滑设计及冷却设计等方面进行论述。

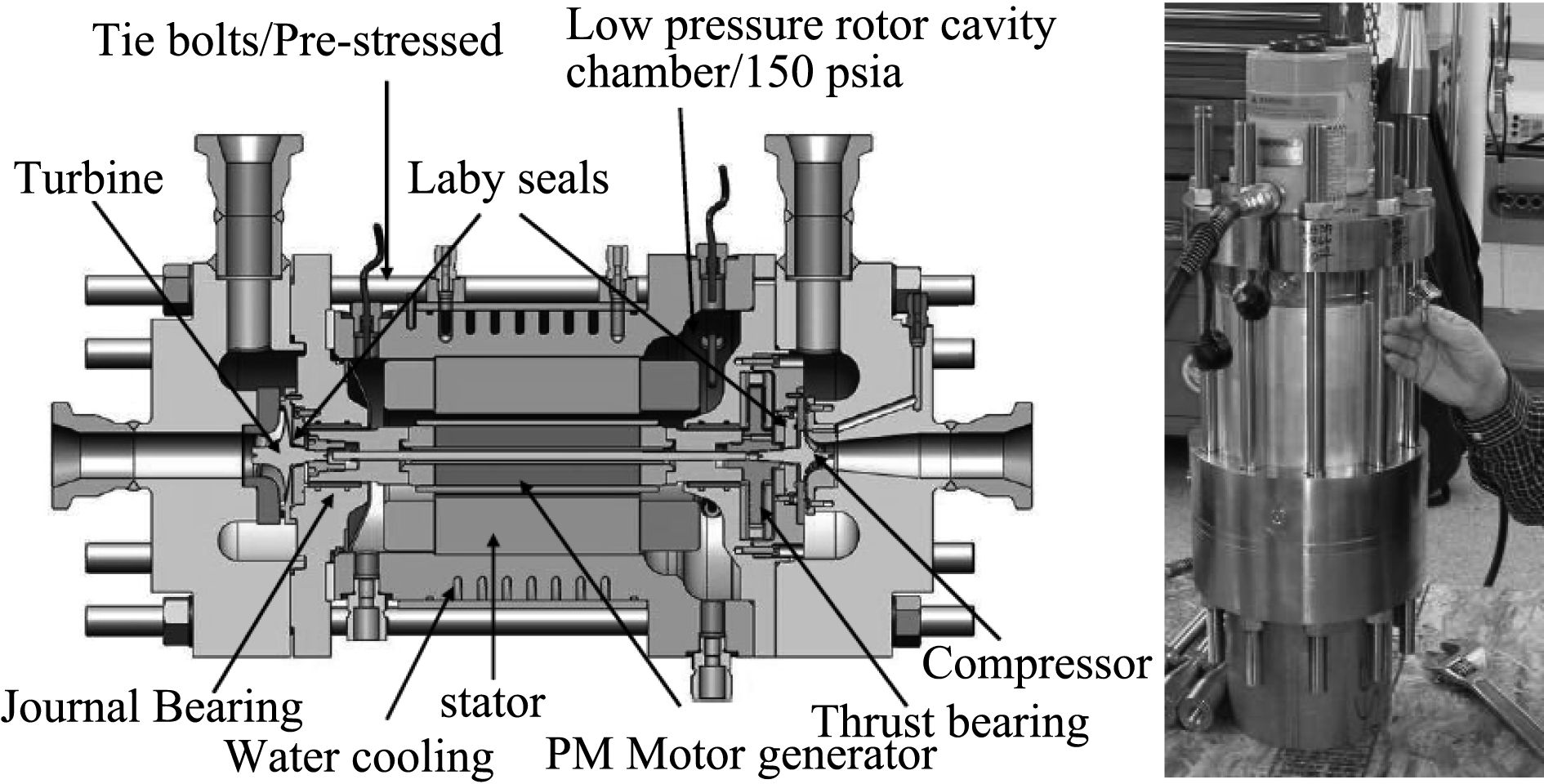

2.1 涡轮设计超临界态是介于气态与液态之间的第3种状态,超临界状态下工质液相与气相分界面消失,成为一种极其稠密的气态物质,具有近似液体的密度与导热系数,气体的粘度与扩散性,将其作为透平机械中热力循环的工质,其所携带的焓值要远远高于气体焓值,能量损耗值又远远低于液体工质,因此应用超临界二氧化碳作为循环工质,极具应用前景。但由于超临界二氧化碳独特的物性变化特点,其状态变化特点又与理想气体工质有较大区别,使得应用超临界二氧化碳工质的涡轮机及压缩机设计又具有一定的困难。国外公开报道的文献中,一般适用于超临界二氧化碳的涡轮结构形式都选用向心式涡轮,且结构中采用全周进气方式,此种结构优点可以有效降低涡轮尺寸,提高涡轮比功率,且在进排气方式上可以进行90°转弯,但此种向心式涡轮的设计,须经过严格的气动仿真再加以适当的结构优化才能符合超临界二氧化碳运行特点。本研究中选用单级轴流冲动式涡轮结构,即涡轮叶型为对称等截面结构形式,工作中涡轮叶片通过让流体在其叶片结构中强迫拐弯而获得动力,根据给定的气源总压总温条件,采用亚音速斜切喷嘴局部进气方式。此种涡轮结构形式,气体焓降全部由涡轮前静叶完成,将高温高压气体焓全部转变为高速气体动能,高速气体冲击涡轮叶片,通过改变速度方向及大小将气体动能转换至涡轮轴功率。涡轮进排气方式及涡轮静动叶结构如图4所示。

|

图 4 涡轮进排气方式及涡轮结构示意图 Fig. 4 Turbine intake and exhaust mode and turbine structure diagram |

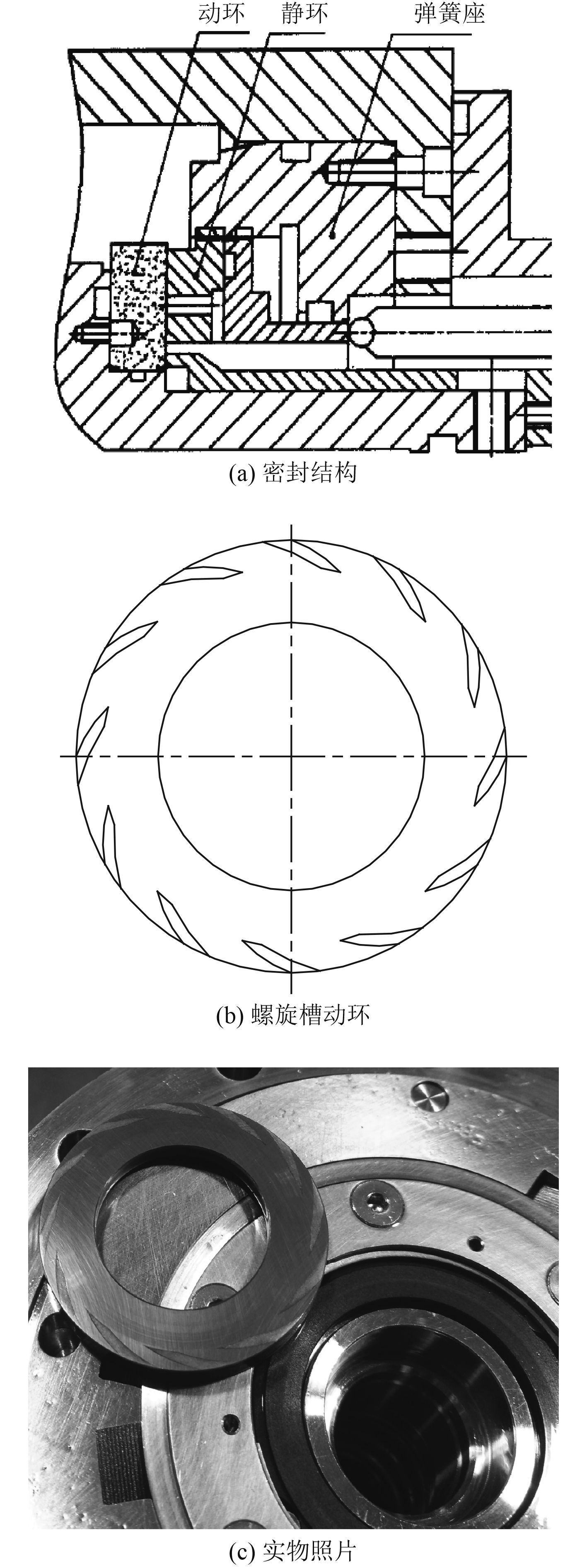

适用于高压高温介质的动密封结构形式有非接触式与接触式密封2种,在超临界二氧化碳应用方面,国外大多选用非接触式干气密封结构形式。其主要工作原理是:动环表面开特定形状与数量的螺旋槽,动环固定在涡轮转子上并随转子同步旋转,石墨静环通过密封壳体安装在涡轮壳体上,保持与壳体相对静止的状态,静止状态下石墨静环通过密封壳体内弹簧作用与动环表面保持贴合,涡轮工作时动环随涡轮转子高速运转,周围环境中流体通过螺旋槽不断被挤压至槽底中心,气体压力升高,在动环表面与静环接触表面之间形成一厚度约3~10 μm薄膜层,随即实现无接触式密封,此种密封可以实现零摩擦功耗,零磨损量,由于密封副表面存在气膜层,干气密封在理论上必定存在着被密封介质通过气膜层的径向泄漏,通过合理的结构设计可以将泄漏量控制在系统许可的范围内。

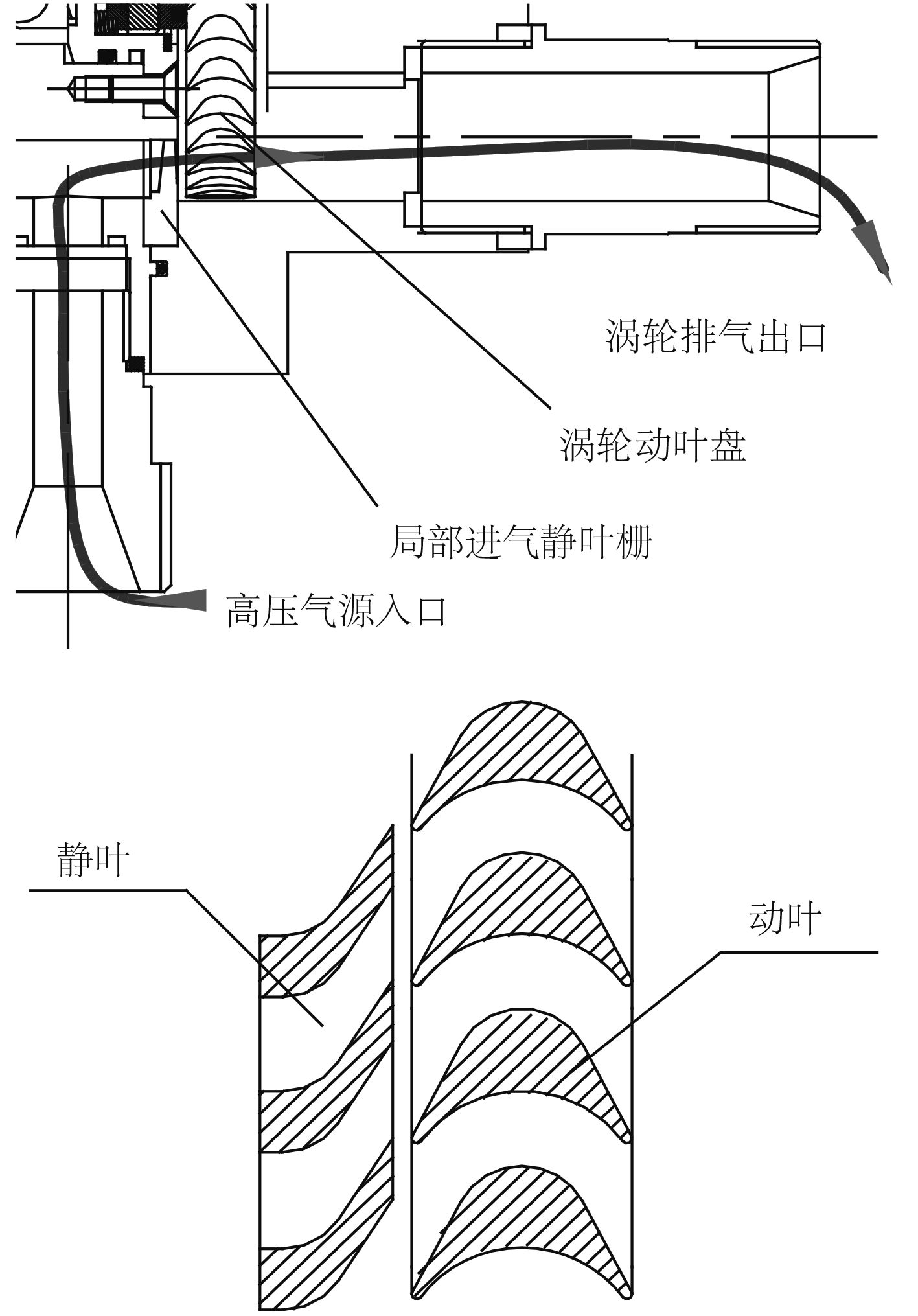

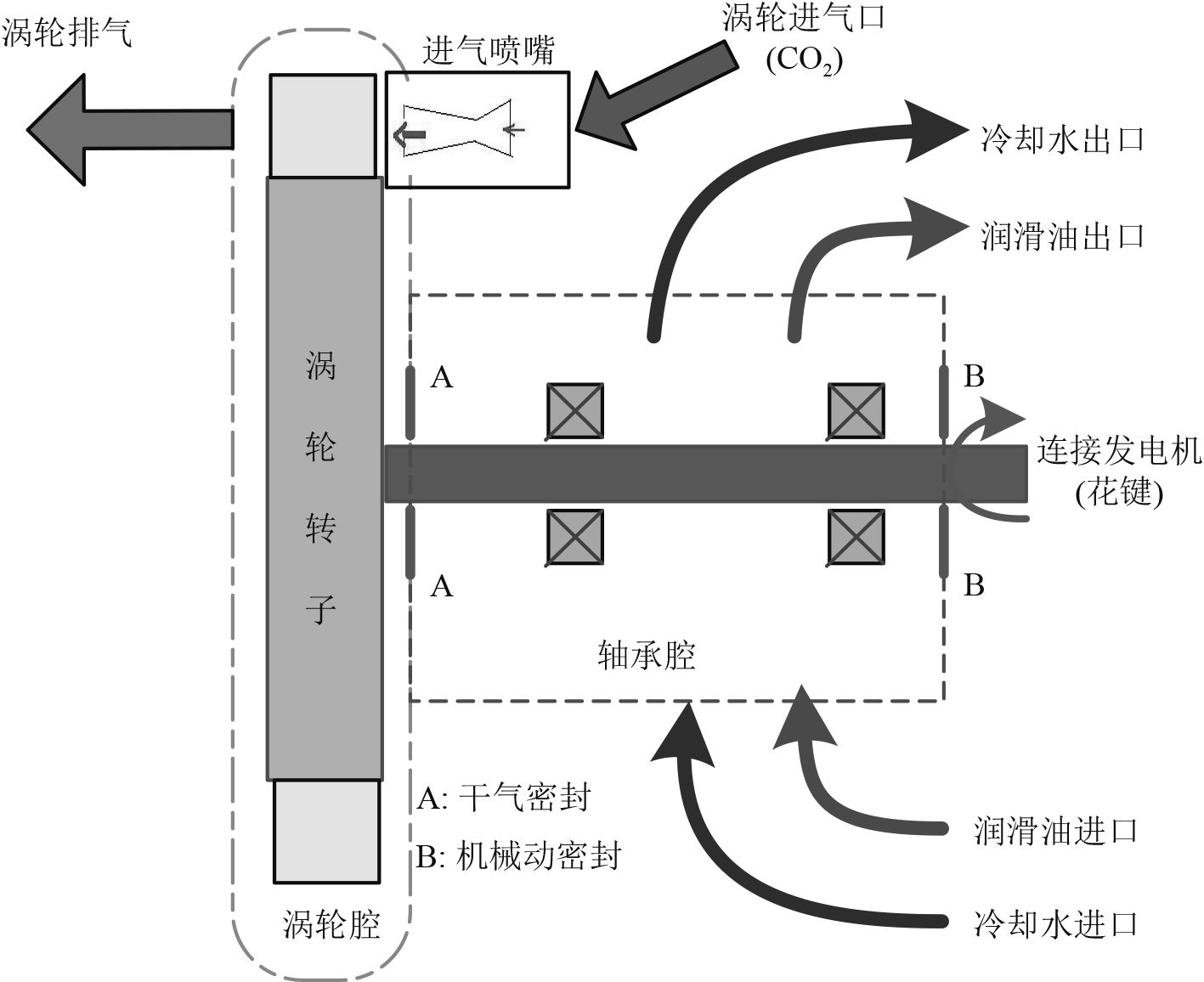

本涡轮机总体结构采用悬臂式转子结构,即支承涡轮转子的滚动轴承均位于涡轮盘的同一侧(见图5),工作过程中滚动轴承需要一定压力与流量的润滑冷却油,因此从流体工作空间上来划分,涡轮机内部被分为2个独立空间,超临界二氧化碳腔与润滑冷却油腔;从动密封需求上来说,需要2道动密封,第1道密封主要隔离涡轮腔与轴承腔,涡轮腔中二氧化碳经由14 MPa,200 ℃超临界状态膨胀而来,压力在7.5 MPa,温度约170 ℃以上;轴承腔中存在压力约1 MPa,温度为常温的32#透平机械油。第1道密封采用非接触式干气密封结构形式(见图6)。第2道密封主要起隔离轴承腔内润滑冷却流体与外部常压环境的作用,此处密封选用接触式机械动密封即可满足使用要求。接触式机械密封依靠动环与静环表面运转过程中相互贴合保持端面密封,因此接触式机械密封基本无泄漏,同时涡轮腔内润滑冷却流体也可以对机械密封的接触端面进行冲洗和冷却。

|

图 5 涡轮机基本结构形式 Fig. 5 Turbine structure |

|

图 6 干气密封结构示意图 Fig. 6 Dry gas seal structure diagram |

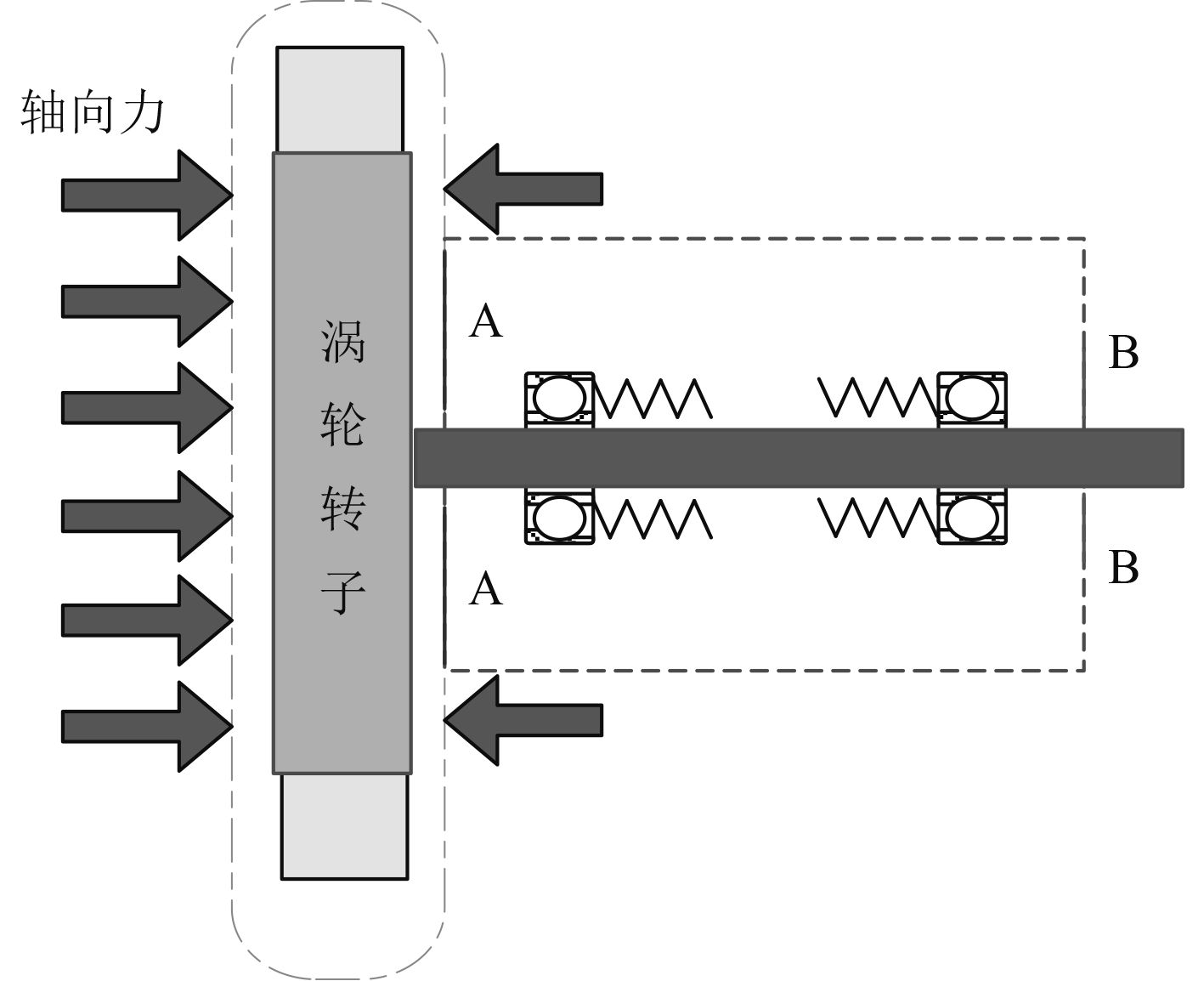

由于超临界二氧化碳工质的特点及涡轮机的悬臂式基本结构形式,涡轮盘的左侧全部位于超临界二氧化碳的高压环境中,涡轮盘右侧由于密封结构仅有部分表面处于高压环境,因此总体上来说涡轮转子承受一个较大的向右轴向力,此轴向力最终必须通过涡轮轴系中的支承轴承来承受,设计中轴系中轴承采用角接触球轴承,背对背安装方式,依靠两角接触球轴承所承受的轴向载荷抵消2个方向上轴向推力,轴承中的径向游隙通过对轴承内侧加压缩弹簧方式进行消除(见图7)。

|

图 7 涡轮机轴系支承方式 Fig. 7 Support mode of turbine shaft system |

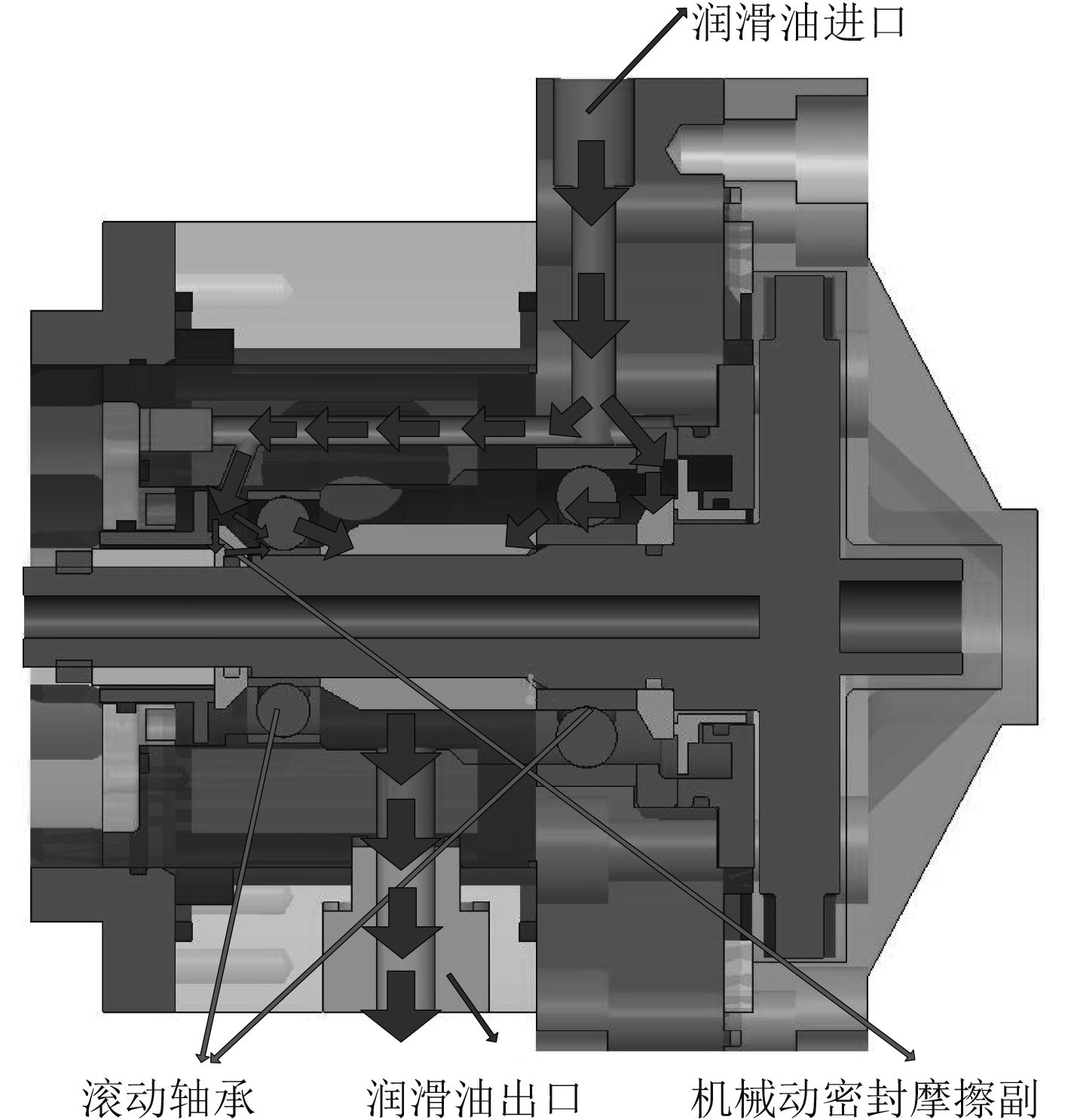

为提高轴承工作寿命须对轴承进行冷却散热,本涡轮机方案中采用强迫冷却润滑,通过外接润滑油箱向涡轮机内部通入冷却流体,并通过壳体上回油孔实现回油形成循环,润滑油在机壳内流动时,必须强制通过滚动轴承滚动体进行冲洗散热。同时轴承腔中润滑冷却油可以对第2道接触式机械动密封摩擦副进行润滑散热(见图8)。

|

图 8 涡轮机润滑冷却方案 Fig. 8 Turbine lubrication cooling scheme |

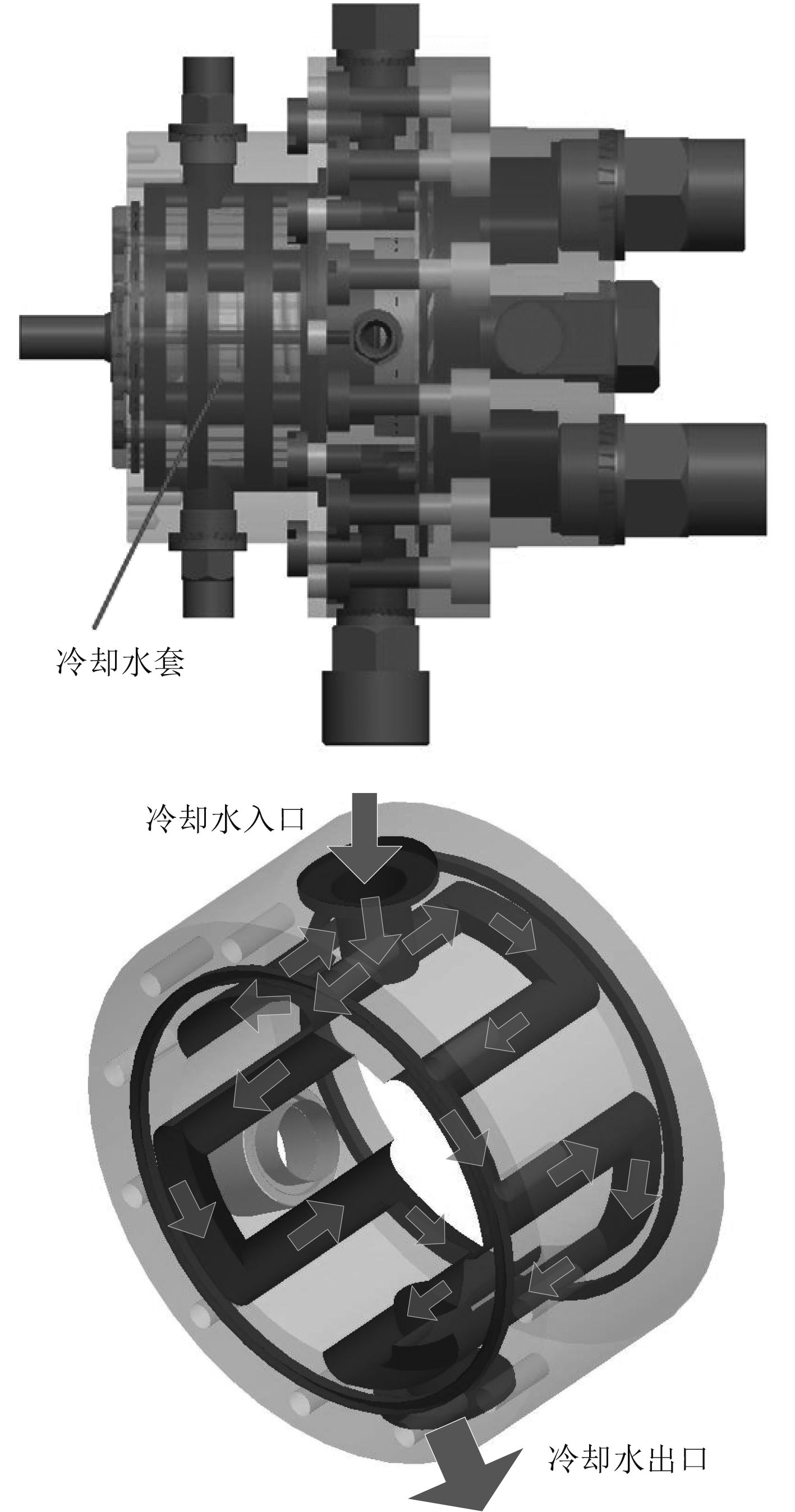

工作中高温高压工质会通过涡轮机壳体不断将热量从进气通道、涡轮腔传导至涡轮机轴承腔外壳,导致轴承腔外壳温度升高,恶化轴承工作环境;为避免工质热传导所产生的危害,在涡轮机外加冷却水壳,壳内开冷却水流道,通过外置水泵供水对涡轮机轴承腔外壳进行强迫散热,降低轴承工作环境温度(见图9)。

|

图 9 涡轮机外置冷却水套结构示意 Fig. 9 Structure of external cooling water jacket for turbine |

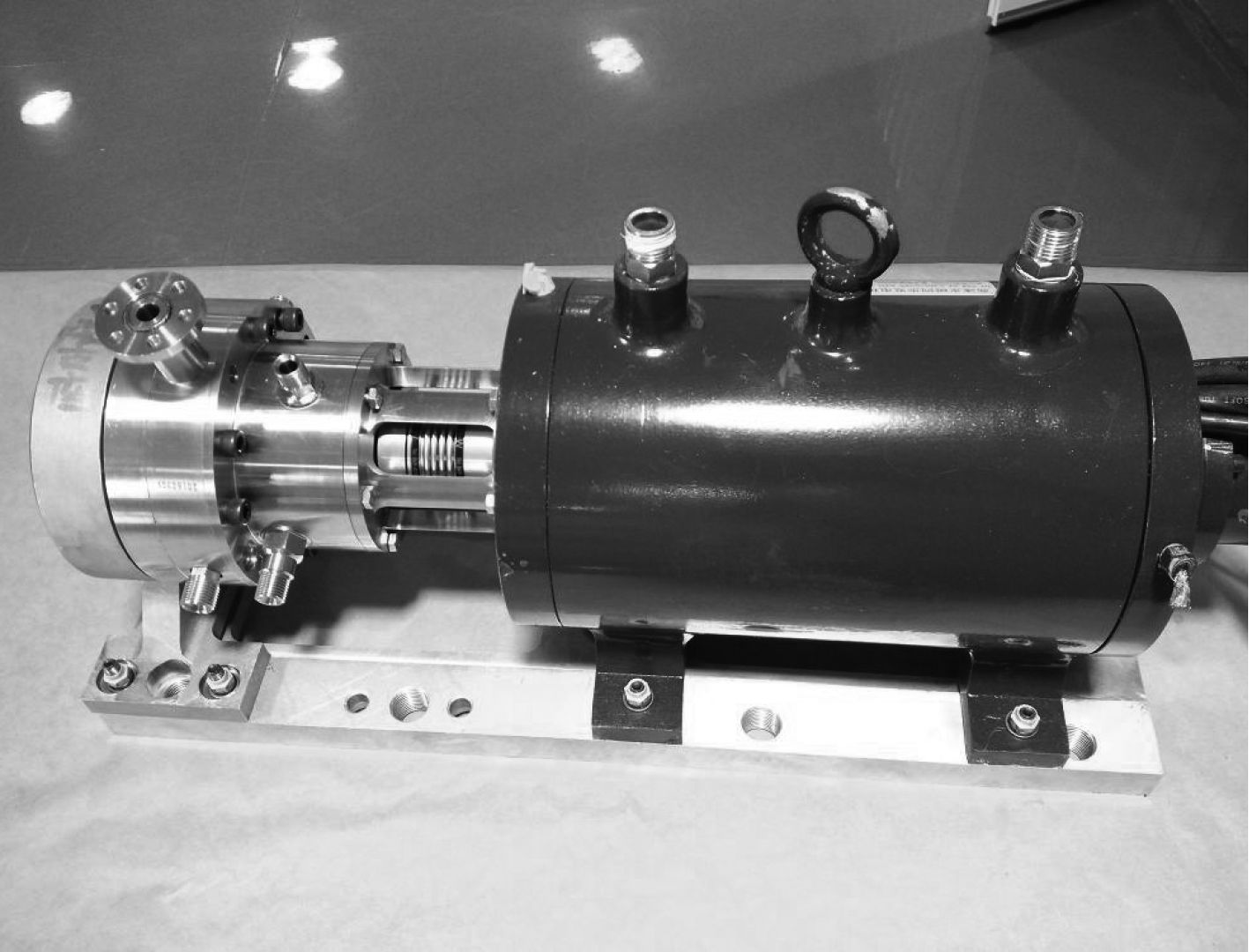

为验证涡轮机输出性能,将涡轮机与额定功率25 kW的高速永磁发电机通过高速柔性联轴器连接,发电机最高工作转速可达36 000 r/min,联轴器选用德国BKE15联轴器,最高适用转速80 000 r/min,最大传递扭矩15 Nm,涡轮机、发电机通过定位套筒加联轴器实现定位连接,并固定至同一试验平台(见图10和图11)。

|

图 10 涡轮发电机结构示意图 Fig. 10 Schematic diagram and picture of turbo generator |

为验证氮气工质、超临界二氧化碳工质下的涡轮机输出性能,后续分别通过氮吹及超临界二氧化碳工质对涡轮与发电机组合进行运转试验。

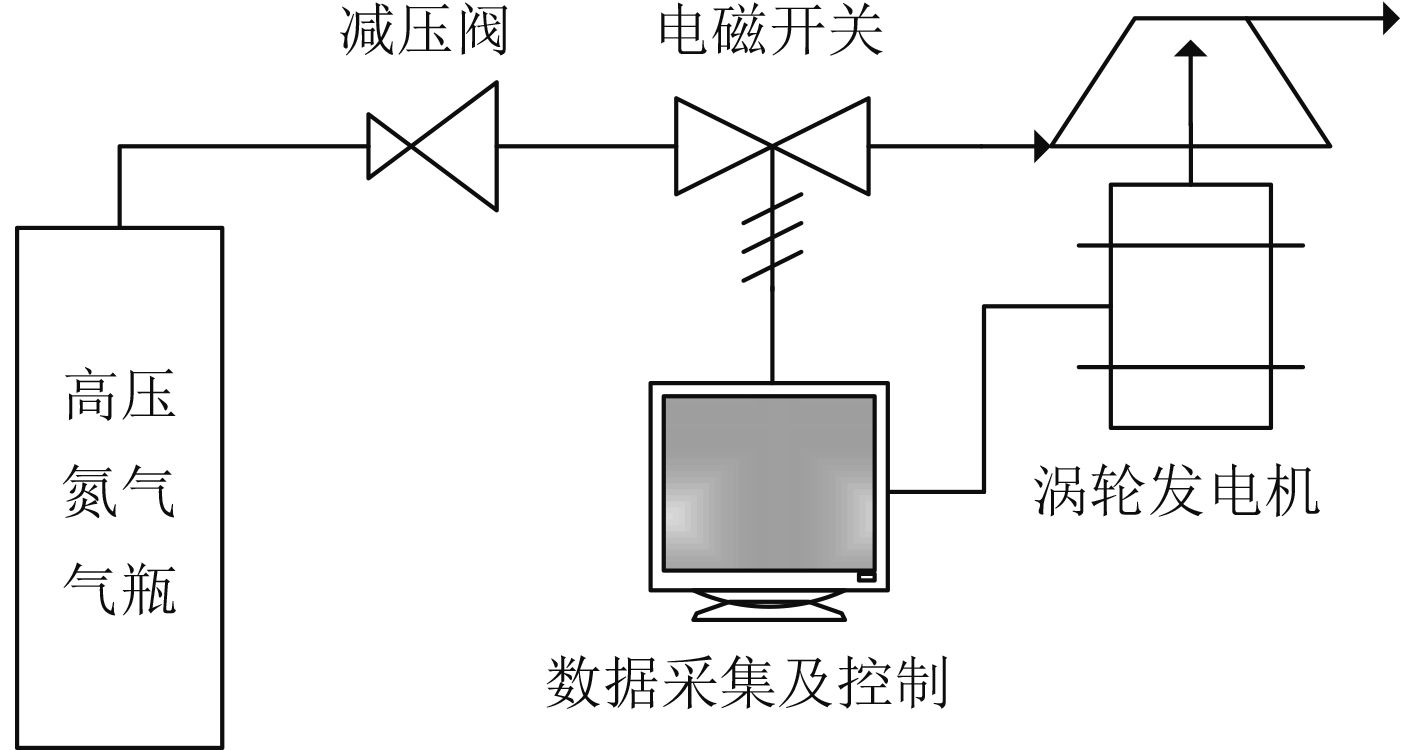

3.2 氮吹试验验证搭建如图12所示的氮吹试验系统对涡轮发电机进行试验考核,高压氮气源通过并联14 MPa气瓶供给,通过减压阀减压后经过电磁开关连接至涡轮入口前,涡轮入口前安装有精度10 μm空气过滤器,对通入涡轮腔中氮气进行杂志过滤。发电机负载采用并联电阻消耗电能,全程共进行5轮试验测试,试验数据见表1所示,在涡轮入口前压力达2.5 MPa,涡轮对空排气(背压0.1 MPa),涡轮输出转速达19 000 r/min,输出发电机功率12.6 kW。

|

图 11 涡轮发电机实物图 Fig. 11 Schematic diagram and picture of turbo generator |

|

图 12 氮吹试验系统原理图 Fig. 12 Schematic diagram of nitrogen blowing test system |

|

|

表 1 涡轮发电机氮吹试验数据 Tab.1 Nitrogen blowing test data of turbo generator |

试验过程中,发电机轴承采用油气润滑,涡轮机采用单独辅助油泵进行32#透平机械油共给,涡轮机中干气密封直接采用涡轮腔中氮气作为润滑介质,通过干气密封泄漏至轴承腔中的微量气体通过辅助润滑油泵对外排空。

3.3 超临界二氧化碳试验为验证涡轮发电机在超临界二氧化碳工质下的输出性能,将涡轮发电机串联至简单布雷顿热力循环系统中进行考核。热力系统由高温换热器、低温预冷器、涡轮发电机、活塞式压缩机及测试控制系统组成。系统中预先充7.5 MPa以上二氧化碳,系统工作时压缩机先对二氧化碳进行压缩,压缩后的二氧化碳再通过高温换热器进行等压加热至约200 ℃以上,高温热源采用加热至200 ℃以上的高温热油,高温热油通过换热器对二氧化碳进行热交换升温,高温高压二氧化碳通过涡轮进行膨胀做功,转变为较低温度较低压力二氧化碳,最后经过预冷器将二氧化碳进行等压放热,温度降至超临界状态附近再回至压缩机入口,从而形成一个热力循环;系统从外界吸收热量转换为涡轮轴功率,涡轮驱动发电机发出电能,从而实现热力至电能的不断转换。试验中主要采集4组数据进行分析,结果如表2所示,试验过程中防止涡轮失速飞转,需在涡轮发电机外加安全防护罩。

|

|

表 2 涡轮发电机超临界二氧化碳试验数据 Tab.2 Supercritical carbon dioxide test data of turbo generator |

从上述试验数据可以看出,入口压力13.36 MPa,温度191.7 ℃,排气压力7.74 MPa,温度185.5 ℃时,涡轮发电机输出转速14 385 r/min,输出功率5.84 kW,且涡轮发电机经过了多次长时间运转工作考核,性能比较稳定,涡轮机设计方案可行。

4 结 语通过超临界二氧化碳涡轮机原理样机的设计及带发电机负载的试验验证,可以得出以下结论:从原理上验证超临界二氧化碳涡轮发电机的可行性,并以轴流冲击式涡轮、干气密封等技术为代表实现了超临界二氧化碳工质的涡轮发电机成功稳定运行,输出了5.8 kW的电功率。

燃气轮机及蒸汽机等逐渐成为了舰船驱动的主要源动力[3 – 5],燃气轮机及蒸汽轮机除拥有较高的输出功率优点外,也存在着体积庞大,做功后排出废气温度高,燃料利用率低的缺点,因此在提高船用燃机工作效率的研究中,进行废气余热回收一直是一个热门的研究方向[6]。超临界二氧化碳独特的物性参数,广泛的取材范围及较容易实现的临界点状态,使得利用超临界二氧化碳为工质的透平涡轮在体积重量及余热回收利用领域极具研究与使用价值,也将成为船舶推进及其余热重复利用等领域的首选技术。此外开发超临界二氧化碳涡轮发电技术,亦可以对太阳能在舰船发电系统中的利用提供技术途径与方案[7]。

| [1] | STEVEN A. W, ROSS F. R, MILTON E. V, et al. Operation and analysis of a supercritical CO2 brayton cycle[J]. Sandia Report. 2010. 09 |

| [2] | THOMAS C, STEVEN W, JAMES P, et al, Performance characteristics of an operating supercritical CO2 brayton cycle[J]. ASME, 2012. 12. |

| [3] | 史麟观. 从LM2500+看简单循环燃气轮机的进展[J]. 舰船科学技术, 2002, 2 : 10–15. |

| [4] | 侯戈, 晨仔. 漫谈舰船的燃气轮机[J]. 舰船科学技术, 2008, 7 : 64–68. DOI: 10.3404/j.issn.1672-7649,2008.03.011 |

| [5] | 闻雪友. 舰船燃气和蒸汽动力装置的发展与展望[J]. 舰船科学技术, 1999, 4 : 31–34. |

| [6] | 周剑, 赵峰, 伏俊琨. 回收内燃机余热的布雷顿循环分析[J]. 装备制造技术, 2015, 03 : 78–80. DOI: 10.3969/j.issn.1672-545X.2015.03.029 |

| [7] | 莫文火. 混合动力船舶发电系统的设计与研究[J]. 舰船科学技术, 2016, 2 : 55–57. DOI: 10.3404/j.issn.1672-7619.2016.03.012 |

2017, Vol. 39

2017, Vol. 39