船用低速柴油机曲轴主轴颈放置在机体主轴承座上,通过主轴承盖进行固定,主轴承盖和机体通过螺栓连接成为一体,为曲轴实现很好的固定支撑作用。因此主轴承盖的定位对曲轴影响很大,大多主轴承盖通过与机体接触面的过盈作用进行定位,也有通过主轴承横向拉紧螺栓进行定位。目前对主轴承盖安装变形分析、结构优化分析和工艺方案和工装设计的相关研究很多[1 – 6],而对采用倾斜的主轴承盖螺栓设计进行安装定位的分析未有提及。

对于某新型船用柴油机主轴承端盖设计,采用倾斜的主轴承盖螺栓,即主轴承盖螺栓与竖直方向有一定的倾斜角度,通过螺栓的预紧作用使主轴承盖两侧张开,以实现主轴承盖的居中定位,其中主轴承盖两侧的张开量能否满足相应的定位要求是该设计的重点问题。本文采用实验和有限元分析相结合的方法研究主轴承盖的张紧变形过程,并对相关参数进行分析。

1 主轴承盖张紧实验为了确定设计的主轴承盖在相应螺栓载荷下的张开量能满足定位要求,在概念设计完成后,通过加工的主轴承盖以及主轴承座进行了主轴承盖的张紧变形实验和主轴承盖安装实验。

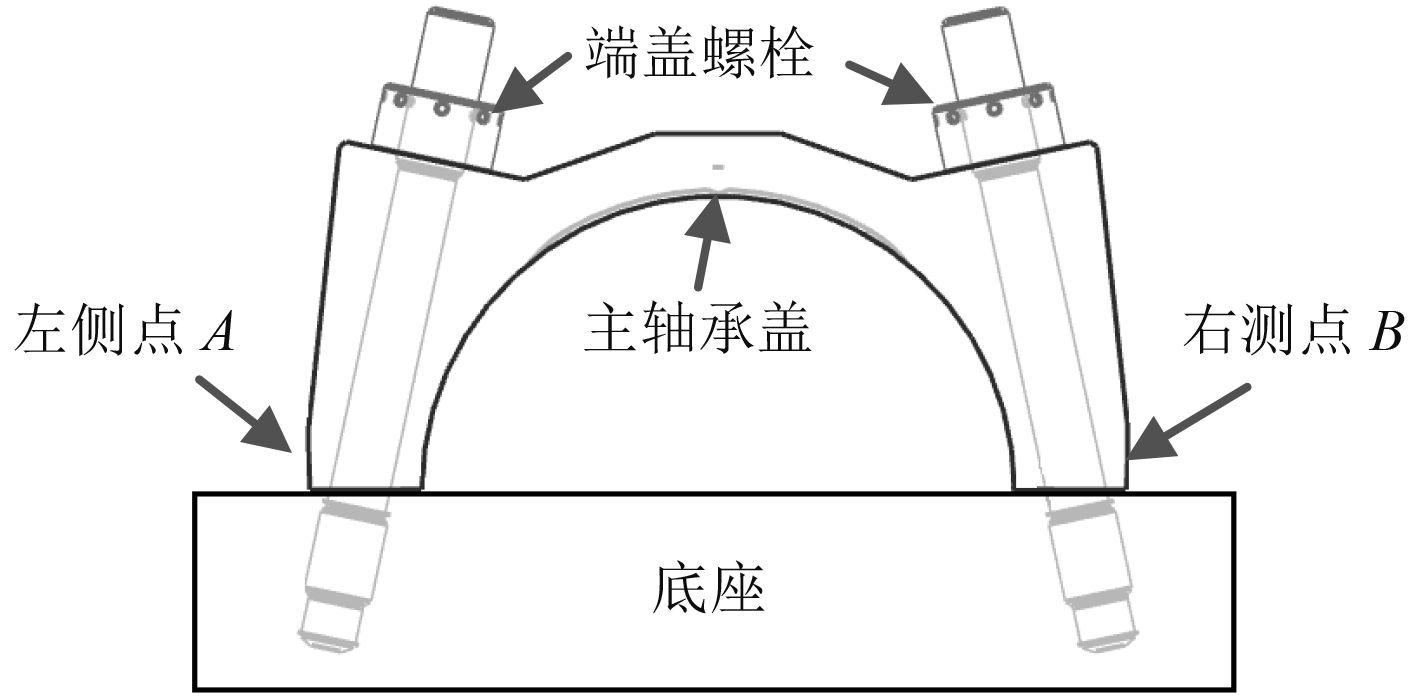

主轴承盖张紧变形实验示意如图 1 所示,安装部件主要包括主轴承盖、底座和端盖螺栓。主轴承盖放置在底座上,通过端盖螺栓进行固定。实验中,通过使用液压拉伸器对端盖螺栓进行分级泵紧,采用百分表测量左测点 A 和右测点 B 的位移量来确定主轴承盖两端的张开量。将张开量的值与主轴承端盖与主轴承座两侧安装间隙值进行对比,确定通过螺栓的预紧力作用,主轴承盖两端的张开量能否满足其居中定位作用。

|

图 1 主轴承盖张紧变形实验示意图 Fig. 1 Schematic diagram of main bearing cap deformation experiment |

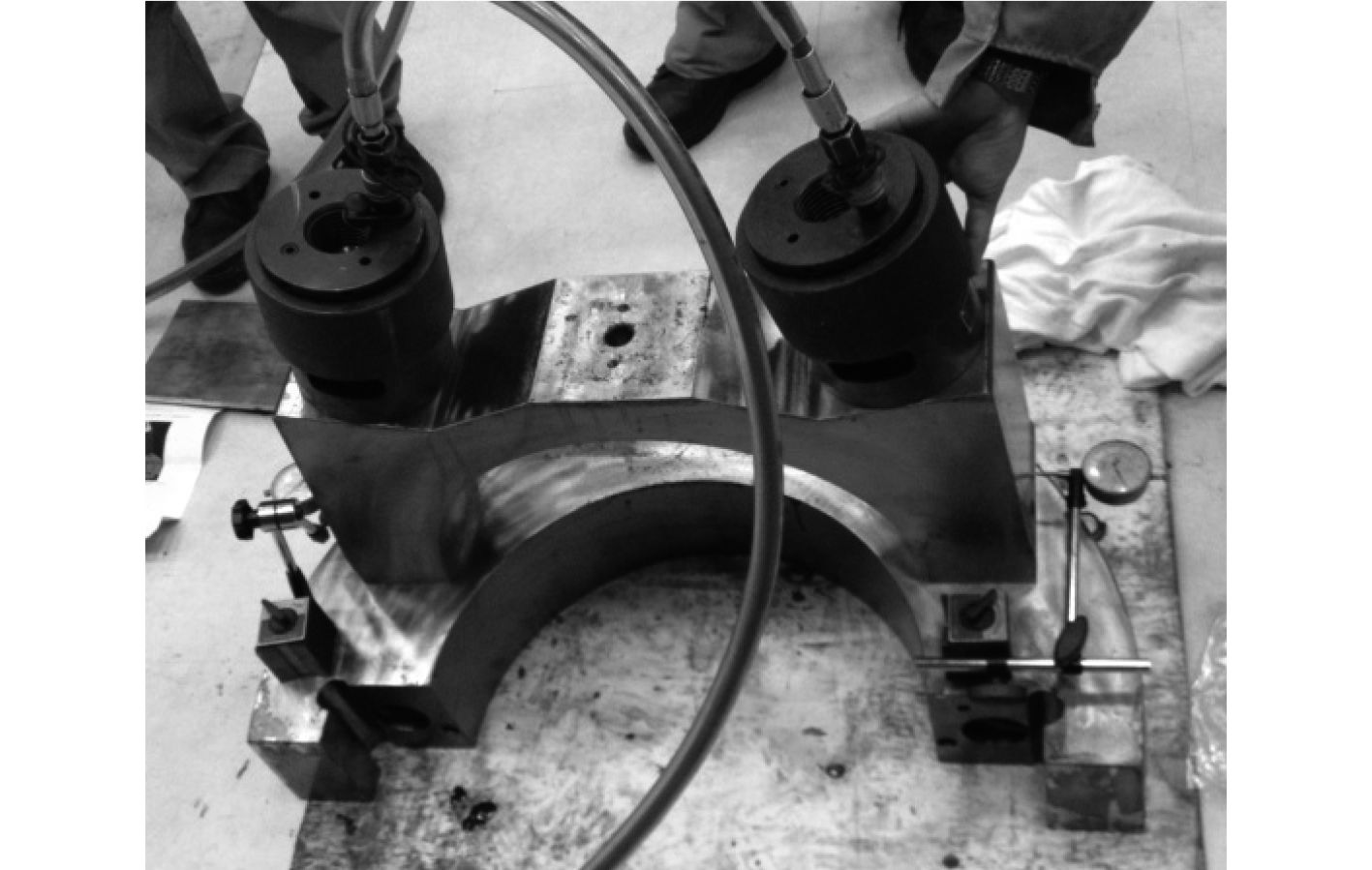

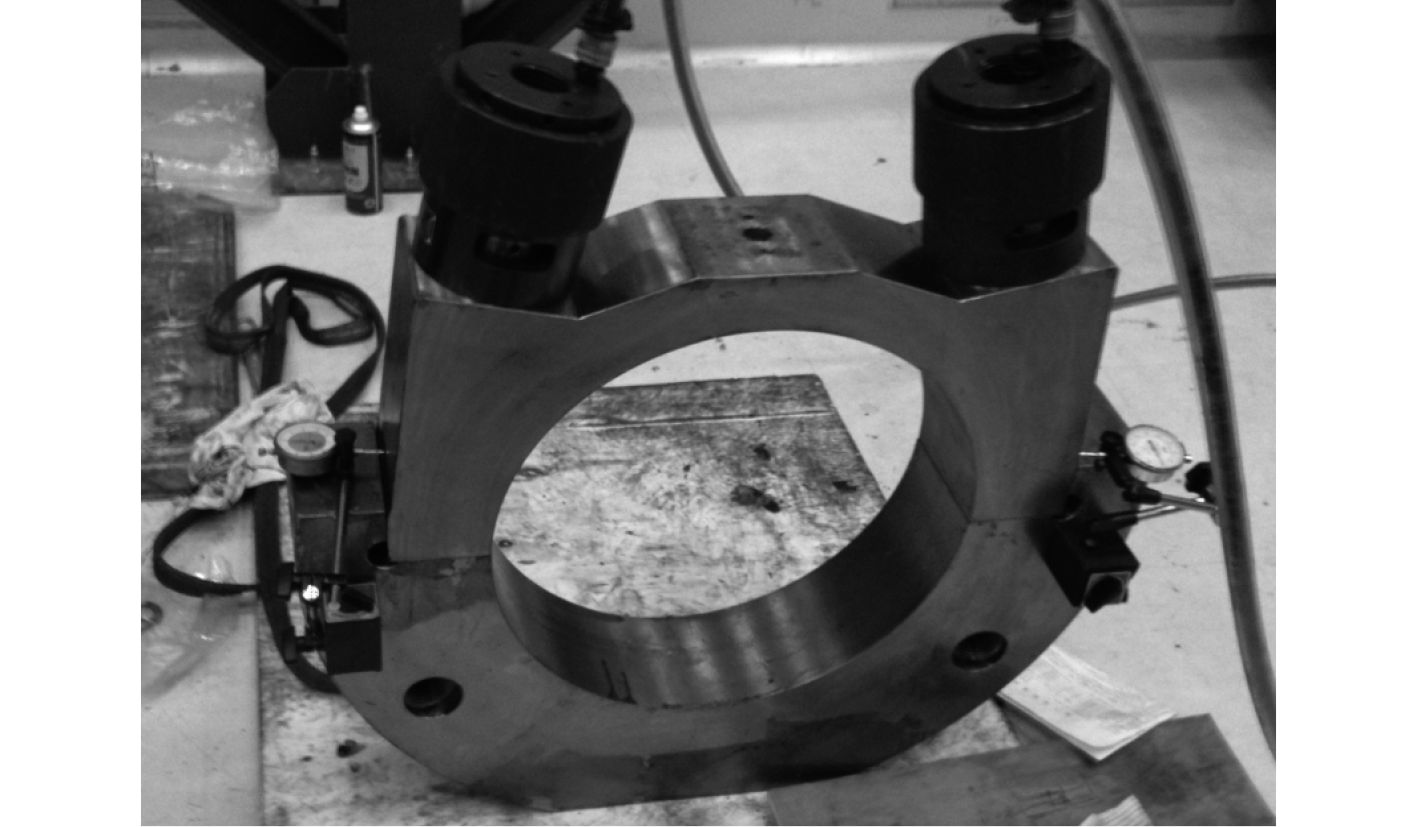

主轴承盖张紧变形实验现场布置如图 2 所示。实验主要包括柴油机主轴承座、主轴承盖、主轴承盖螺栓和螺母。实验中螺栓使用液压拉伸器对端盖螺栓进行泵紧,两侧螺栓的液压拉伸器的液压油通过同一管道分流进入液压拉伸器,以实现两侧主轴承盖螺栓同时泵紧,实验中采用分压力逐步泵紧。在螺栓泵紧过程中主轴承盖侧面的滑移量通过使用固定在主轴承座上的百分表进行测量。

|

图 2 张紧变形实验 Fig. 2 Tensioning deformation experiment |

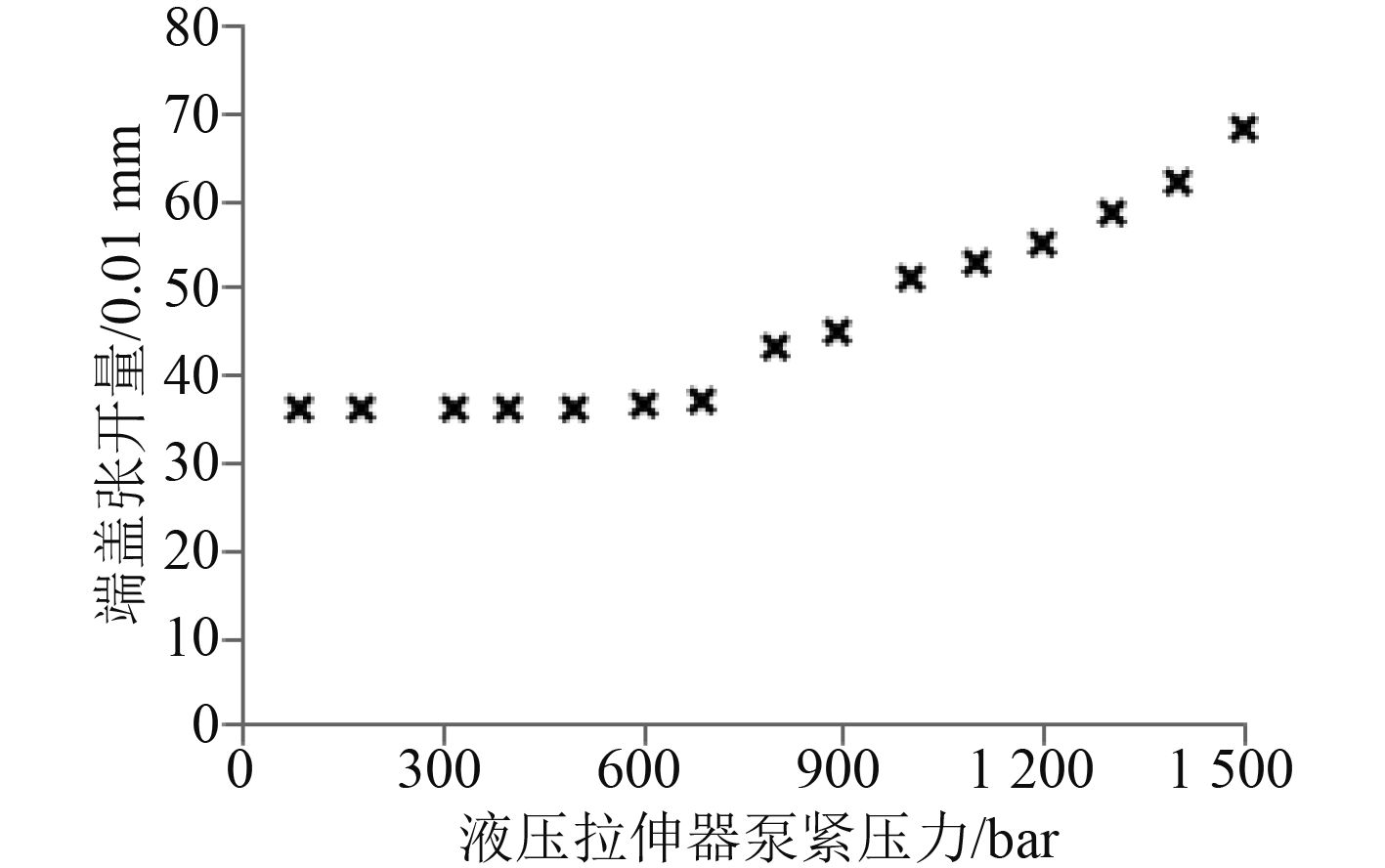

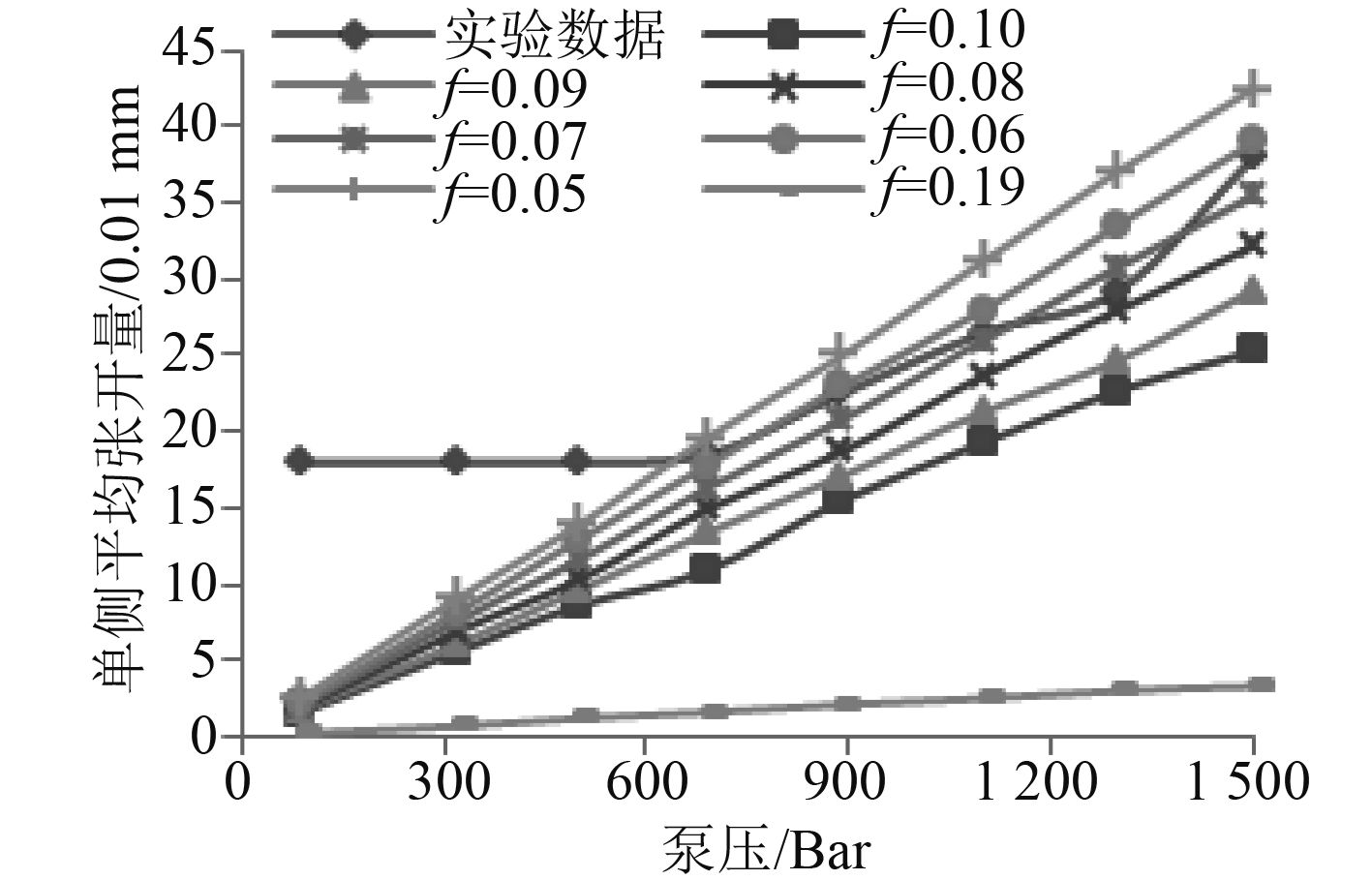

在分压力逐步泵紧主轴承盖螺栓时,记录百分表的读数,得到不同泵压下主轴承盖两侧测点位置的位移量,将两侧位移量相加得到主轴承盖两端的张开量。实验结果总结如图 3 所示,从实验结果可以看出,由于各零部件之间初始间隙以及静摩擦力作用的影响,泵压为 700 Bar 以下时,主轴承盖两侧的张开量保持在 0.35 mm 左右。泵压继续增加,主轴承盖两侧的张开量不断增加,张开量与螺栓泵压基本呈线性关系。当螺栓泵压为 1 500 Bar 时,主轴承端盖两侧的张开量为 0.68 mm,该张开量大于主轴承盖与轴承座安装两侧的间隙值,因此能够实现主轴承盖的安装定位作用。

|

图 3 张紧实验结果 Fig. 3 Tensioning experiment result |

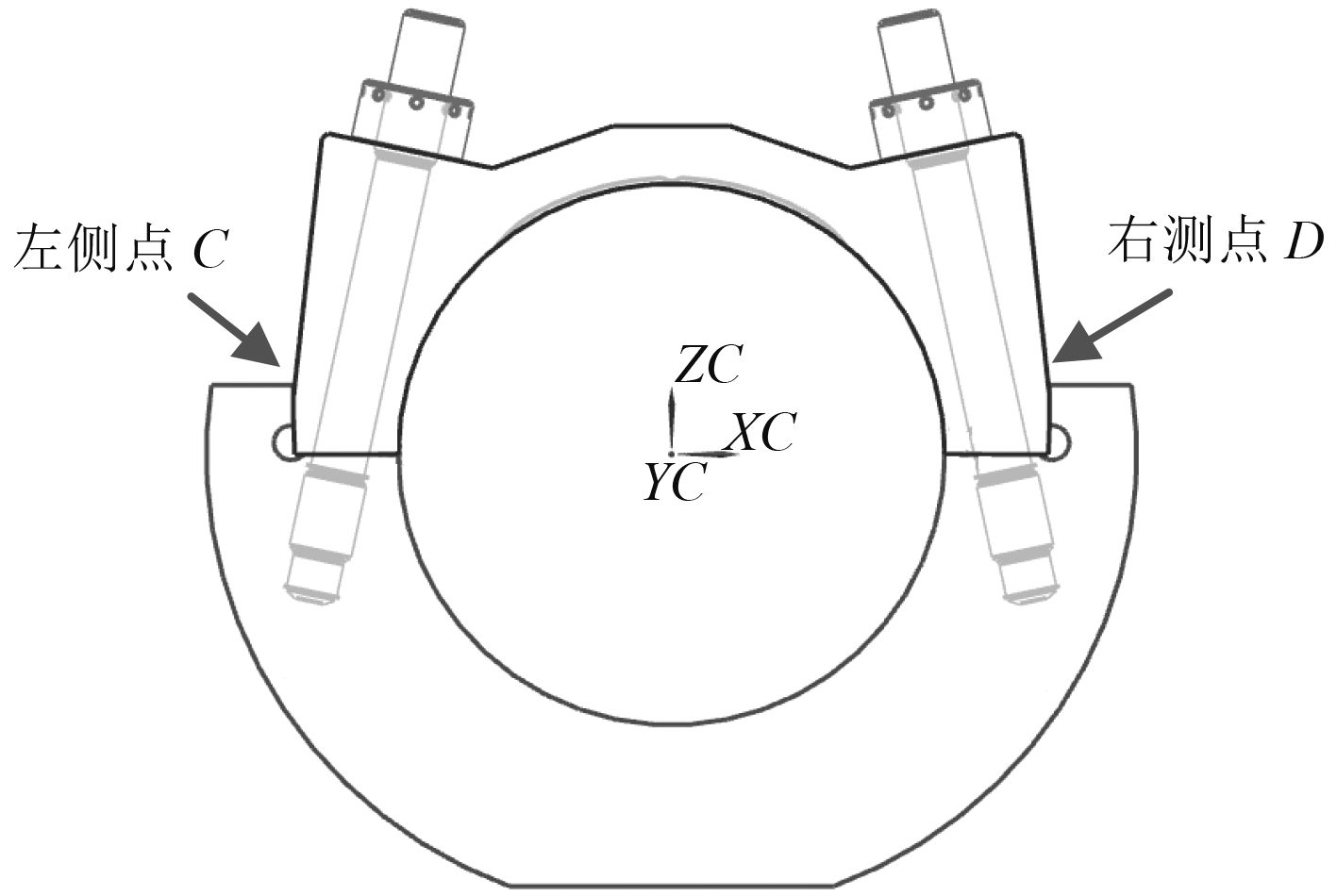

主轴承盖的安装实验示意图如图 4 所示,主轴承盖安装在主轴承座上,通过液压拉伸器泵紧螺栓,使用百分表测量左侧点 C 与右侧点 D 的相对位移量。并测量主轴承端盖与轴承座两侧接触面的间隙值,以确保两侧接触面已经压紧。

|

图 4 主轴承盖安装实验示意图 Fig. 4 Schematic diagram of main bearing cap assembly experiment |

安装实验现场布置如图 5 所示,主轴承盖按照常规安装在轴承座上,主轴承盖螺栓通过液压拉伸器进行泵紧,与张紧实验相同,液压拉伸器的液压油通过同一个油管分流进入。实验时,泵压直接加载到预定值 1 500 Bar,百分表固定在轴承座上,测点放置在主轴承盖与轴承座两侧接触面的上方,测量主轴承盖两侧相对于轴承座的位移量。实验中百分表位移测量主轴承盖两侧相对于轴承座的位移分别为 0.02 mm 和 0.025 mm,即主轴承端盖两侧的张开量为 0.045 mm。同时用塞尺测量主轴承端盖与轴承座两侧的接触面,判断出主轴承端盖两侧接触面已经压紧。

|

图 5 安装实验 Fig. 5 Assembly experiment |

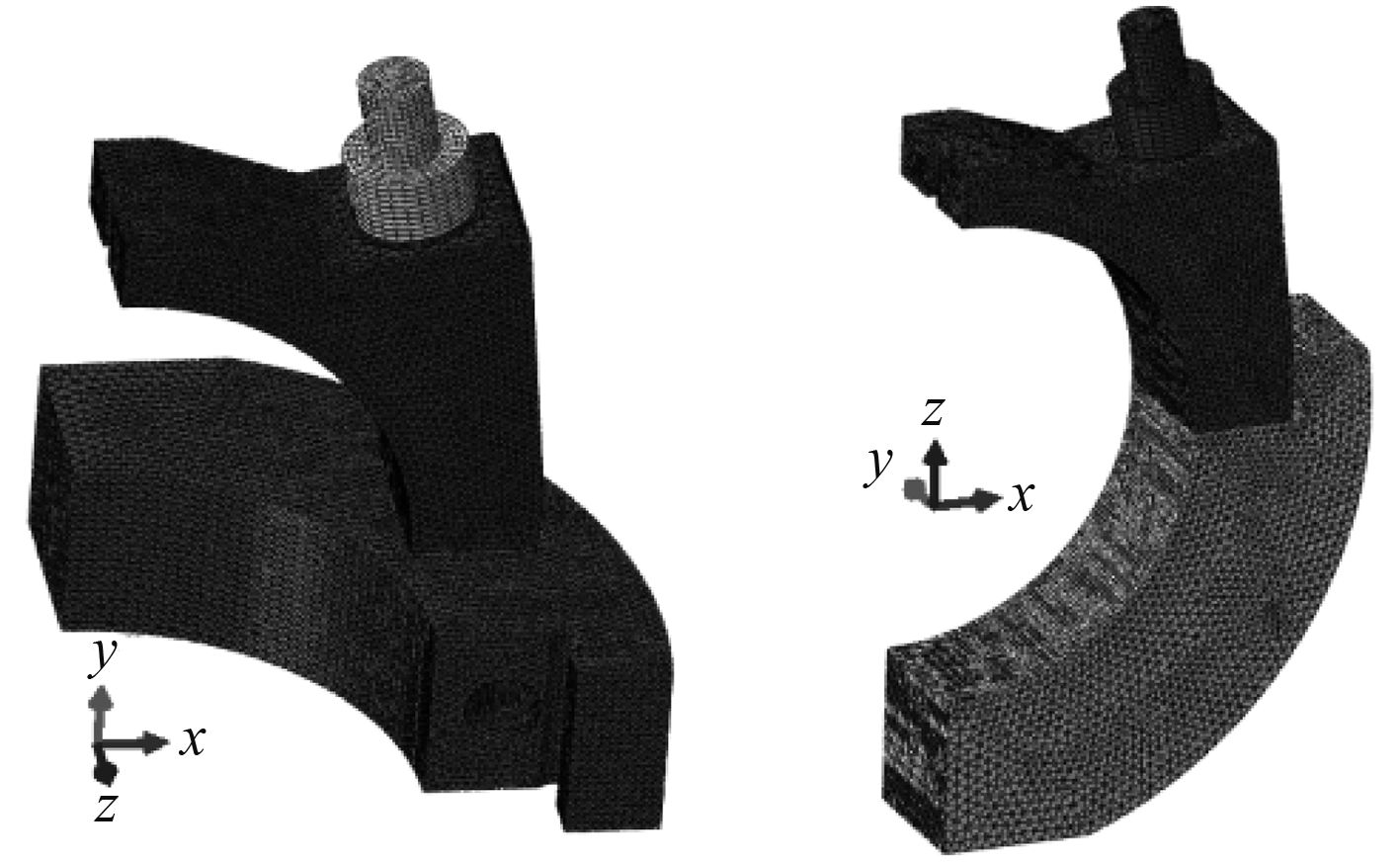

实验中装配件三维模型和螺栓载荷都满足左右对称,因此在进行有限元分析时采用1/2模型进行计算。张紧变形实验和安装实验的有限元模型如图 6 所示,有限元模型包含主轴承盖、主轴承座、螺栓和螺母。张紧变形实验与安装实验中各零件的有限元模型相同,只是根据实际实验的要求采用不同的装配关系。张紧变形分析中将主轴承座平放在平板上,并在主轴承座上相应位置打螺纹孔,将主轴承座安装在上面。安装实验分析中,按照柴油机的实际装配工况,将主轴承盖安装到主轴承座上进行泵紧分析。

计算的有限元模型中螺栓采用六面体单元,主轴承盖和主轴承座采用二阶四面体单元。模型中节点数为 295 681,单元数为 157 798,六面体单元类型为 C3D8I,四面体单元类型为 C3D10M。

在张紧变形实验有限元分析中,将主轴承座底平面约束竖直方向(Y 轴)的自由度,对主轴承座后端面约束前后方向(Z 轴)的自由度,并将对称面进行 X 平面约束。在安装实验有限元分析中,将主轴承座底平面约束竖直方向(Z 轴)的自由度,对主轴承座前端面约束前后方向(Y 轴)的自由度,并将对称面进行 X 平面约束。保证在计算中模型被完全约束,不会出现刚体位移。

|

图 6 有限元模型 Fig. 6 Finite element model |

实验中采用液压拉伸器对主轴承盖螺栓进行泵紧,并采用同一管道输出液压油保证主轴承盖两侧螺栓同时泵紧。在进行螺栓预紧力计算时,取液压拉伸器的效率为 95%,通过液压拉伸器的有效作用面积 S 以及相应的泵压 P 进行螺栓预紧载荷的计算,螺栓预紧力 F 的计算公式为:

|

$F = P \times S \times 95\% {\text{。}}$

|

有限元分析中根据不同的螺栓泵压计算得到的相应的螺栓预紧力,然后对螺栓进行预紧力载荷的加载。

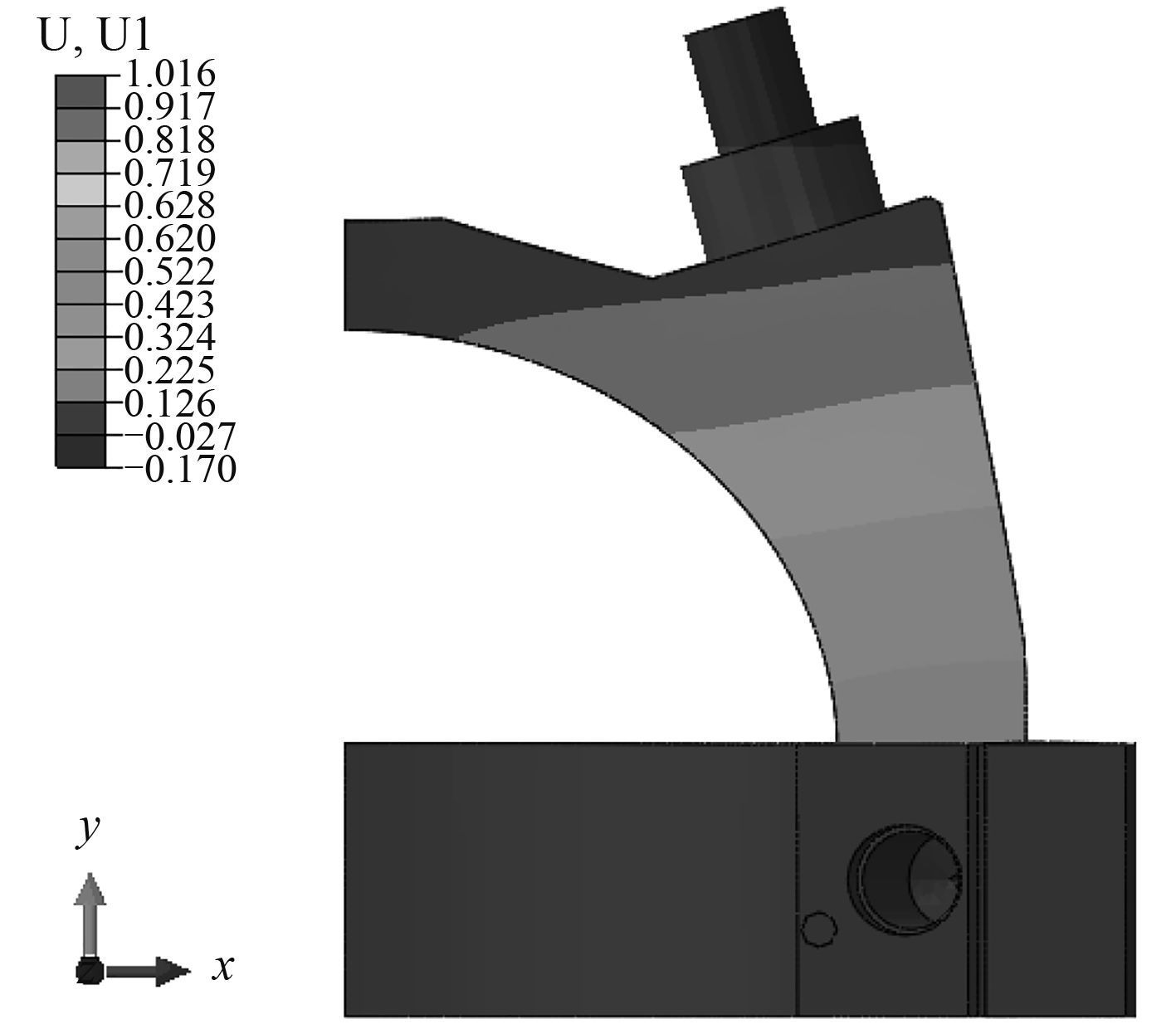

3 结果分析与讨论 3.1 有限元结果验证 3.1.1 张紧实验结果验证在进行有限元分析时,主轴承盖与轴承座之间的摩擦系数取值从 0.05~0.19 的范围内进行间隔选取。由计算结果可知,不同摩擦系数下单侧位移量不同,其中摩擦系数为 0.07,泵压为 1 500 Bar 时水平方向(X 轴)的位移结果如图 7 所示,实验测点处对应的水平方向的位移约为 0.355 mm。

|

图 7 主轴承盖装配工况 X 方向位移结果 Fig. 7 The displacement result of the main bearing cap in X direction in tensioning loadcase |

实验中发现,主轴承盖与轴承座之间是否润滑以及润滑涂抹的均匀程度等都会对实验结果产生很大的影响。在张紧变形实验中,未对主轴承盖和轴承座接触面进行润滑时,在不同的泵压下,主轴承盖两侧没发生移动,两侧测点对应的位移值基本为 0。这与有限元分析中,摩擦系数取 0.19 对应的位移结果基本相符,摩擦系数过大,主轴承盖张开变形非常困难。

张紧变形实验结果与有限元计算结果中轴承盖单侧平均张开量的结果如图 8 所示。从张紧变形实验的结果数据来看,泵压在 700 Bar 以下时,轴承盖两侧的位移值未发生改变,当螺栓泵压在 700~1 500 Bar 时,单侧平均张开量与液压拉伸器泵压基本呈线性增长关系;从有限元计算结果可以看出,单侧张开量与液压拉伸器泵压也基本呈线性增长关系。摩擦系数为 0.07 时,主轴承盖单侧位移值与实验中泵压为 700 Bar 到 1 500 Bar 基本相符,可由此判定实验中主轴承盖与轴承座之间的摩擦系数约为 0.07,同时也验证了有限元计算的正确性。

|

图 8 有限元计算结果与实验结果对比 Fig. 8 The comparison of finite element calculation results with experiment |

主轴承盖安装工况有限元分析中,摩擦系数取 0.09 时,水平方向的位移结果如图 9 所示。从图中可看出,在主轴承盖和主轴承座接触区域出现较大位移,计算结果云图中对应实验测点位置的水平方向位移约为 0.023 mm。

|

图 9 主轴承盖装配工况 X 方向位移结果 Fig. 9 The displacement result of the main bearing cap in X direction in assembly loadcase |

实验中主轴承端盖单侧平均张开量约为 0.022 5 mm,为了确定实验中主轴承盖和主轴承座的接触摩擦系数,安装实验有限元分析中计算了摩擦系数为 0.07~0.1 时,主轴承盖单侧位移量, 即单侧张开量与摩擦系数的规律如图 10 所示。从图中可看出,单侧位移值与摩擦系数基本呈线性增长关系,摩擦系数越小,主轴承盖两侧平均张开量越大。从计算结果来看,取摩擦系数为 0.09 时,计算得单侧张开量(0.023 mm)与安装实验的结果(0.022 5 mm)基本相符。由此基本可以判定安装实验中该处接触面的摩擦系数约为 0.09。主轴承盖张紧变形实验和安装实验采用了相同的润滑油进行接触面的润滑,可见影响摩擦系数的因素很多,加工面的精度、接触面形状尺寸、润滑油涂抹均匀程度等都会影响到接触面的摩擦系数。

|

图 10 单侧位移量与摩擦系数的关系 Fig. 10 The relation of one side displacement with friction coefficient |

由于主轴承盖螺栓设计时采用了倾斜的方式,从有限元计算结果发现螺栓杆身截面处的等效应力差很大,相应的螺栓出现较大的弯曲变形。图 11 为张紧变形计算中摩擦系数取 0.07,液压拉伸器泵压为 1 500 Bar 时的主轴承盖螺栓杆身等效应力结果。从图中可看出,螺栓杆身截面外侧等效应力最大为 584 MPa,内侧应力偏小,应力值为 494 MPa,等效应力差为 90 MPa。主轴承盖螺栓在工作过程中还承受复杂的动态载荷,很容易出现疲劳断裂破坏[7 – 8],因此采用倾斜的主轴承盖螺栓设计应考虑到螺栓的弯曲变形。

|

图 11 螺栓杆身某截面应力分布 Fig. 11 The stress distribution of the bolt body section |

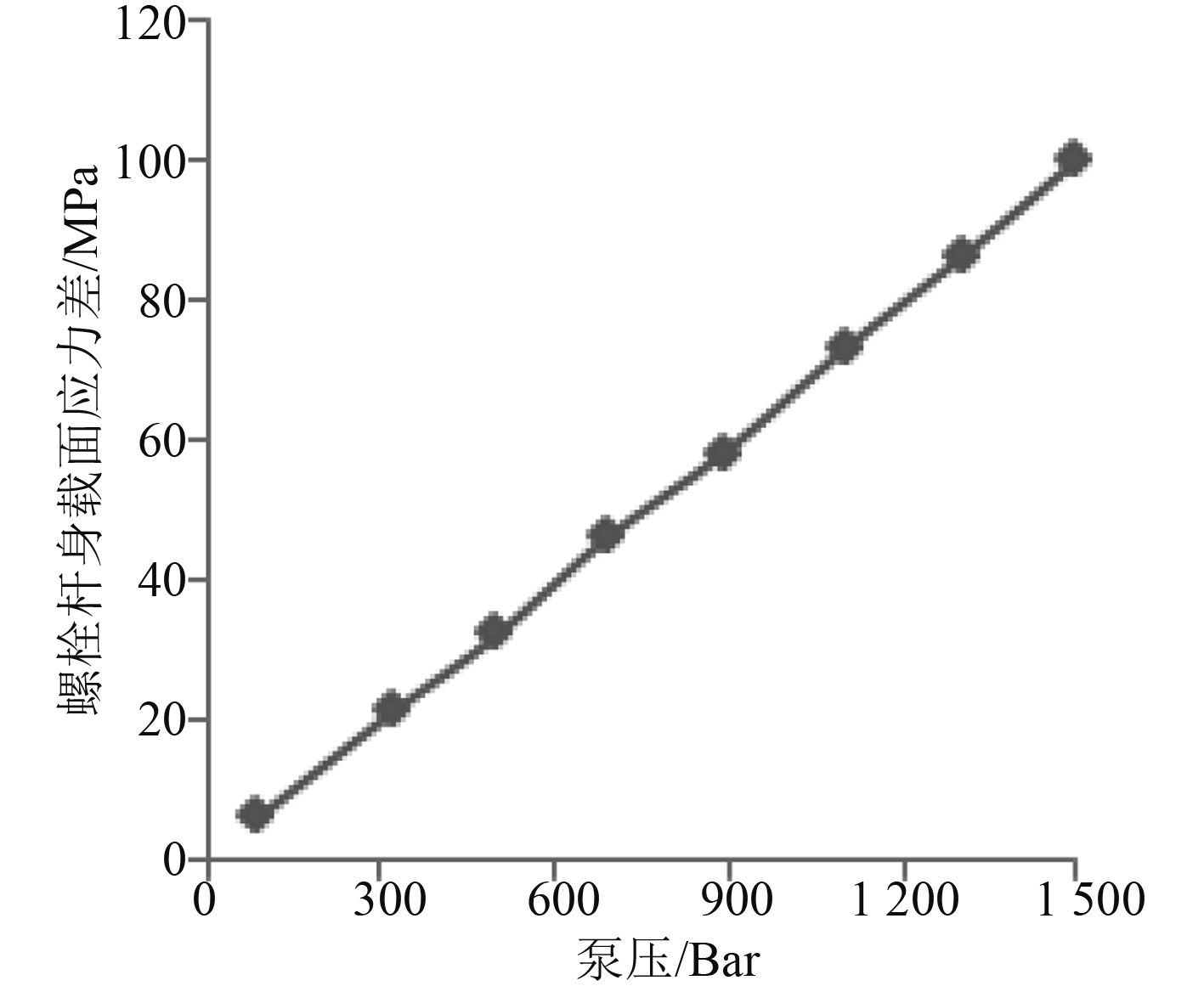

主轴承盖螺栓设计时采用了倾斜的方式,必定会对螺栓的变形和应力情况产生很大的影响。从实验的结果中很难评价主轴承盖螺栓杆身的应力以及变形情况。但是从有限元分析的结果中通过对螺栓杆身截面处的等效应力差能够很好的评判螺栓杆身的弯曲应力状态。摩擦系数为 0.07 时,主轴承盖螺栓杆身中间区域截面应力差与液压拉伸器泵压的关系总结如图 12 所示。可见,主轴承盖螺栓杆身截面应力差与液压拉伸器泵压基本呈线性增长关系。螺栓泵压从 90 Bar 增加到 1 500 Bar,螺栓杆身截面的应力差从 6 MPa 增大到 100 MPa。

|

图 12 螺栓杆身应力差与泵压的关系 Fig. 12 The relation of one side displacement with friction coefficient |

由于主轴承盖会受到曲轴的动态载荷作用,主轴承盖螺栓杆身截面的弯曲应力差会对螺栓的疲劳产生很大的影响,因此对主轴承螺栓的弯曲应力应予以限制。可以通过减小螺栓载荷、减少螺栓倾斜角度以及限制主轴承盖的张紧变形量来控制螺栓的弯曲变形量。

4 结 语1)接触面摩擦系数对轴承盖的变形影响很大,为了保证螺栓张紧时轴承盖的侧面的滑移量,在轴承座和轴承盖的装配过程中需预先在接触面上涂抹润滑油。

2)采用斜的主轴承盖螺栓,会导致杆身出现较大的应力差值,会发生较大的弯曲变形,在设计时可以根据螺栓杆身截面等效应力差作为螺栓弯曲应力的评价标准。

3)本文通过实验与有限元分析相结合为主轴承盖和主轴承座之间摩擦系数的获得提供了一种有效的计算方法。

4)有限元分析和实验研究起到了很好的互相补充的作用,通过两者结合能找出各自容易忽略和难以发现的问题。

| [1] |

石勇, 李盛, 景国玺. 493 柴油机机体强度及缸孔安装变形有限元分析[J]. 柴油机, 2010, 32 (2): 29–33.

Shi Yong, Li Sheng, Jing Guoxi. FE Analysis of Diesel Block Strength and Cylinder Distortion of 493 Diesel Engine[J]. Disesel Engine, 2010, 32 (2): 29–33. |

| [2] |

王磊, 廖日东. 安装状态下柴油机主轴承孔及主轴瓦变形计算研究[J]. 内燃机工程, 2013, 34 (6): 70–75.

Wang Lei, Liao Ridong. Computational Study of Main Bearing Bore and Bush Deformation in Assembly State[J]. Chinese Internal Combustion Engine Enginering, 2013, 34 (6): 70–75. |

| [3] |

龙哲, 张翼, 苗会. 柴油机机体-主轴承盖接触面有限元分析[J]. 内燃机与配件, 2014, 11 : 33–36.

Long Zhe, Zhang Yi, Miao Hui. Finite Element Analysis for Diesel Engine Block Main Bearing Cap Interface[J]. Internal Combustion Engine and accessory, 2014, 11 : 33–36. DOI: 10.3969/j.issn.1674-957X.2014.02.009 |

| [4] |

龙凯, 左正兴. 基于拓扑优化和形状优化方法的主轴承盖结构设计[J]. 农业机械学报, 2008, 39 (4): 152–156.

Long Kai, Zuo Zhengxing. Structural Design of Main Bearing Cap Based on Topological Optimization and Shape Optimization[J]. Chinese Journal of Agricultural Machinery, 2008, 39 (4): 152–156. |

| [5] |

刘洪德, 王彦伟, 赵际燕. 主轴承盖结构优化设计[J]. 内燃机与动力装置, 2011, 4 : 26–28.

Liu Hongde, Wang Yanwei, Zhao Jiyan. Optimization Design of Main Bearing Cap Structure[J]. I.C. E & Powerplant, 2011, 4 : 26–28. DOI: 10.3969/j.issn.1673-6397.2011.04.007 |

| [6] |

刘志英, 黎秀宇. 柴油机主轴承盖工艺方案分析及工装设计[J]. 机械工程师, 2013, 9 : 25–26.

Liu Zhiying, Li Xiuyu. Process Analysis and Fixture Design for the Bearing Cover of Crude Oil Engine[J]. Mechanical Engineering, 2013, 9 : 25–26. DOI: 10.3969/j.issn.1002-2333.2013.01.012 |

| [7] |

徐鲁杰, 聂志斌. 某型柴油机主轴承盖双头螺柱断裂原因分析[J]. 内燃机, 2014, 1 : 60–62.

Xu Lujie, Nie Zhibin. Fracture Analysis of Stub for Main Bearing Cover in a Diesel Engine[J]. Internal Combustion Engine, 2014, 1 : 60–62. DOI: 10.3969/j.issn.1671-0630.2014.01.014 |

| [8] |

徐辉. 某柴油发动机主轴承盖螺栓拧紧规范研究[J]. 柴油机, 2014, 36 (2): 19–26.

Xu Hui. Research on Tightening Specification for Certain Diesel Engine’s Main Bearing Cap-screws[J]. Diesel Engine, 2014, 36 (2): 19–26. |

2017, Vol. 39

2017, Vol. 39