随着化石能源的日趋枯竭和排放法规日益严格,柴油机朝着低污染、低油耗和高比功率的方向发展。作为 20 世纪末内燃机行业的三大突破进展之一的电控高压共轨系统[1],可以做到对工况进行实时监测,并且根据每个工况变化计算出实际需要的油量、压力和正时,以此改善燃烧,使柴油机具有良好的动力性、经济性和排放性,因此,高压共轨技术被认为是解决柴油机环保和节能双重压力的最有效与最经济的手段之一[2]。高速电磁阀作为电控高压共轨系统电控喷油器的核心部件,其精准控油能力对柴油机喷油和燃烧效果具有极大影响[3],如何保证电磁阀的可靠性是关键问题。

电磁阀所处的工作环境极其恶劣,开启周期在毫秒量级,钢球与量孔板密封锥面频繁高速撞击,因此量孔板密封锥面耐久性成为影响喷油器可靠性的薄弱环节。目前,针对电磁阀的研究主要集中于其动态响应[4 – 9],并取得了一定进展,但关于电磁阀密封锥面耐久性的研究比较稀少。梁家玉等[10]通过对电磁阀喷油器国内外标准的解析,得出了耐久性检测的技术条件及功能需求,并据此设计了耐久性试验台;李文平等[11]研究了2种材料的球与3种材料的孔板配副的摩擦磨损性能,指出其中钢球-量孔板密封锥面为电磁阀耐久性的薄弱环节,但是由于条件限制,未能对密封面耐久性给出量化指标。陈云霞等[12]针对机械产品的耐久性指标计算提出了一套基于故障物理的寿命分析方法,为电磁阀的耐久性研究提供了定量计算的思路。

本文首先针对电控喷油器高速电磁阀所存在的耗损型失效机理进行定性分析,确定引起电磁阀失效的主机理,针对确定的球阀冲击疲劳机理开展数值仿真分析,获取不同工况条件下的冲击应力,并在此基础上开展了耐久性指标计算,考虑到实际使用环境条件下的超高周疲劳问题,通过分析材料在超高周条件下的疲劳性能,预测了电磁阀的理论寿命,并开展相应的耐久性试验,用以验证电磁阀的耐久性指标计算结果,从而为电磁阀的设计改进提供科学依据。

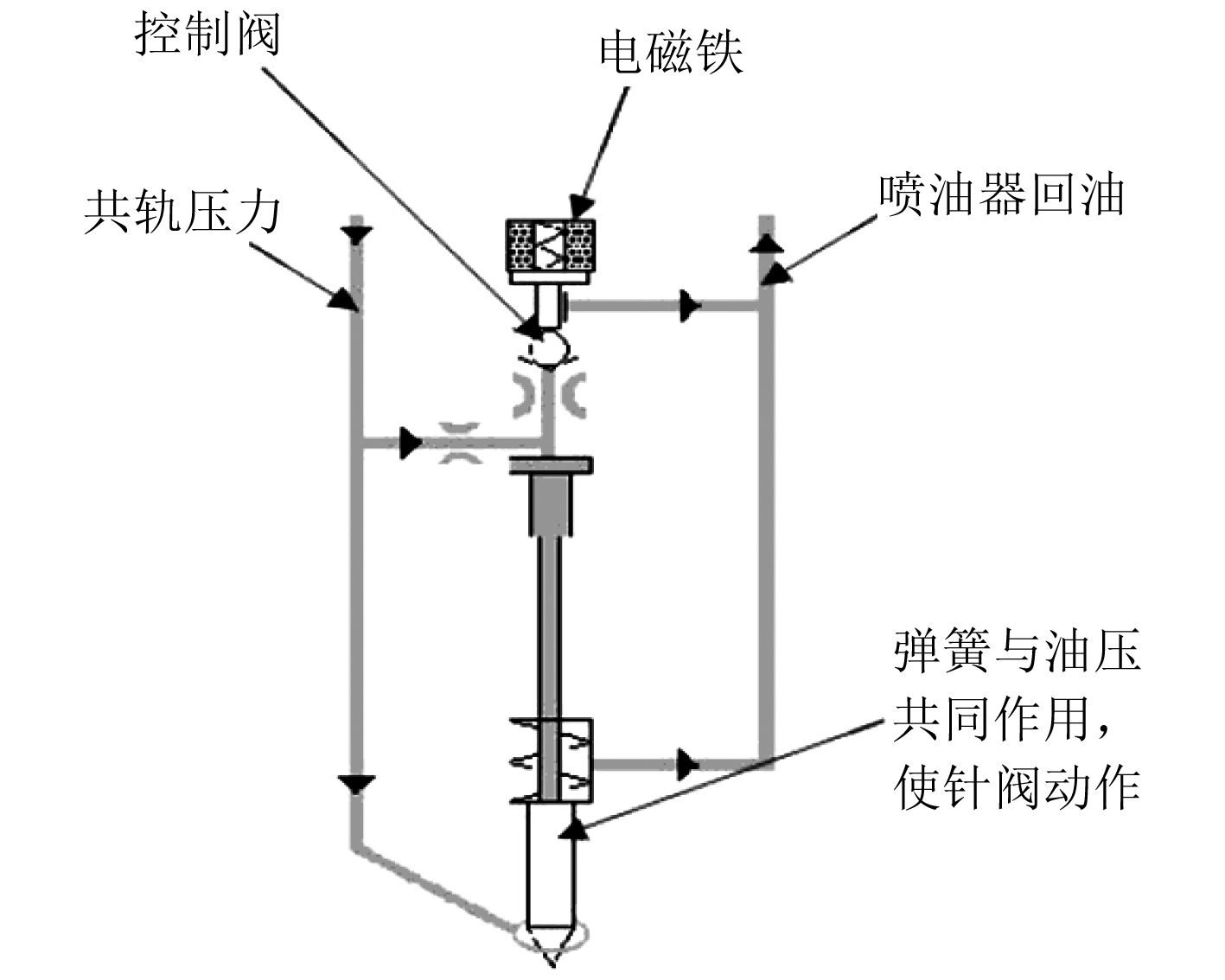

1 高速电磁阀失效机理分析图1是电控喷油器的工作原理图,高速电磁阀与针阀偶件、控制柱塞偶件等共同作用,精准控制喷油器喷油。

|

图 1 喷油器工作原理图 Fig. 1 The working principle of the injector |

来自共轨管的高压燃油经过高压油管进入喷油器体主油道,然后分为4部分,其中一路进入喷油器体头部的蓄压腔,另一路通过进油量孔进入控制腔,控制腔与进出油量孔相连。剩余2路的高压燃油两侧向下进入针阀偶件的盛油槽。

当电磁阀不通电时,钢球在电磁阀弹簧力作用下关闭出油量孔,腔蓄腔内压力升高,高压油作用在控制柱塞顶部,由于作用承压面积的差异使得针阀关闭;当电磁阀通电时,衔铁在电磁力作用下克服电磁阀弹簧的压紧力而吸合,钢球在液压力作用下也随之抬起,控制腔内燃油通过出油量孔卸压,当控制室油压足够小的时候,针阀承压面所受燃油压力克服电针阀弹簧力和柱塞上座面压力,抬起针阀,开始喷油。

从电磁阀工作过程分析可知电磁阀的主要失效机理有二:一是控制腔内的高压燃油通过出油量孔卸压,产生气泡,在压力产生变化时,气泡破灭并产生“穴蚀”现象,最终导致密封锥面失效。对于这种失效模式,可以通过控制“穴蚀”发生区域有效降低失效风险。二是电磁阀钢球和密封锥面存在反复高频冲击,可能发生冲击疲劳失效,即密封锥面在钢球反复高频作用下,发生塑变“坍塌”,最终导致高速电磁阀密封失效。本文重点分析第2种失效机理。

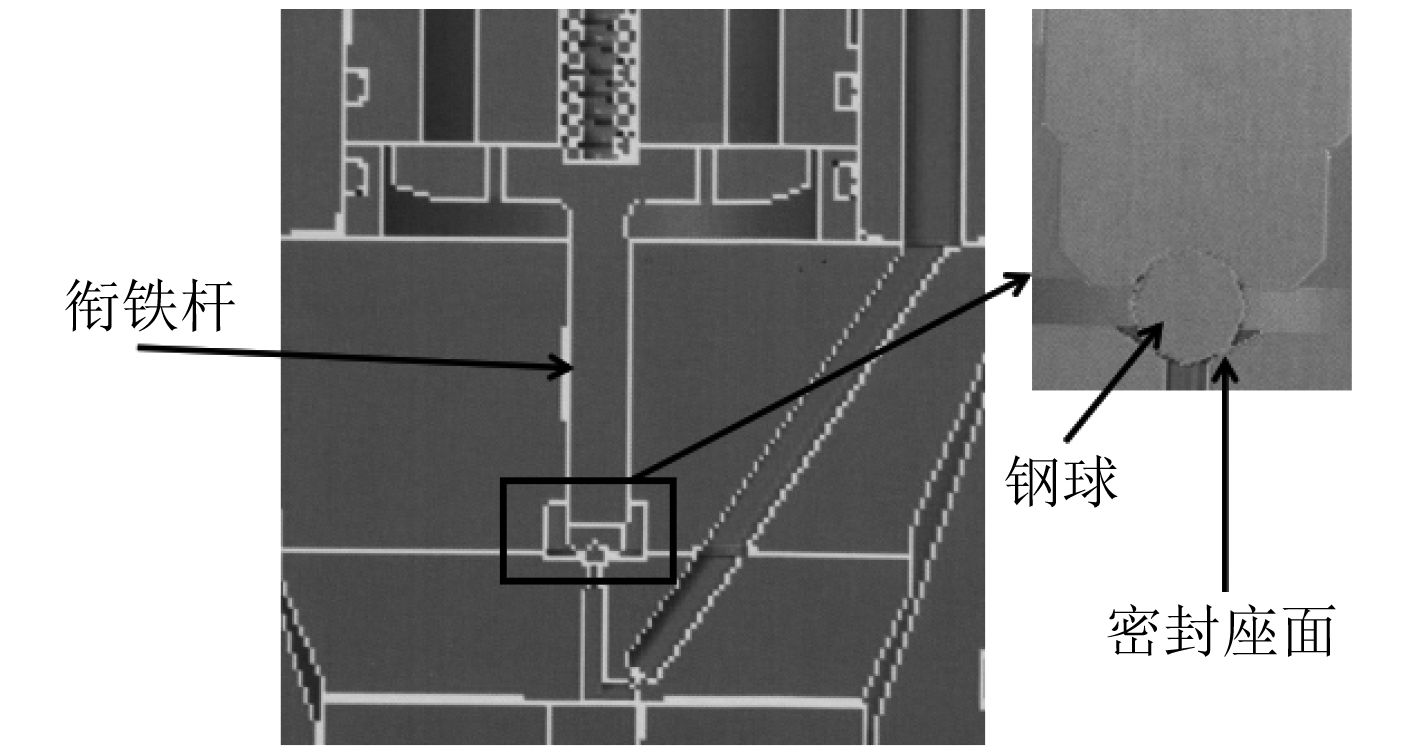

2 耐久性仿真分析 2.1 仿真模型建立电控喷油器高速电磁阀的结构包括了钢球、量孔板、衔铁、电磁铁等,如图2所示。

|

图 2 电磁阀主要部件断面图 Fig. 2 Schematic view of the solenoid valve |

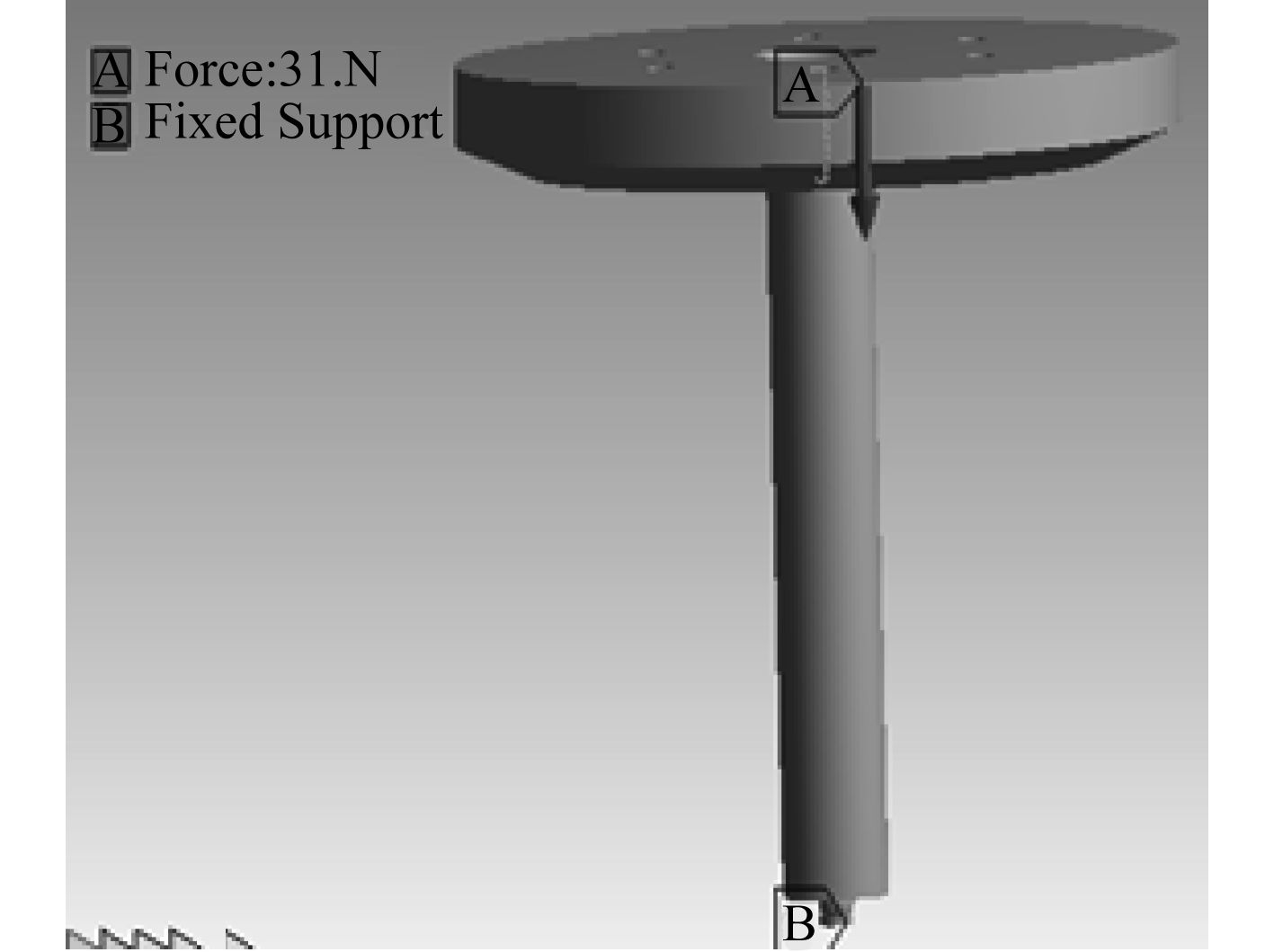

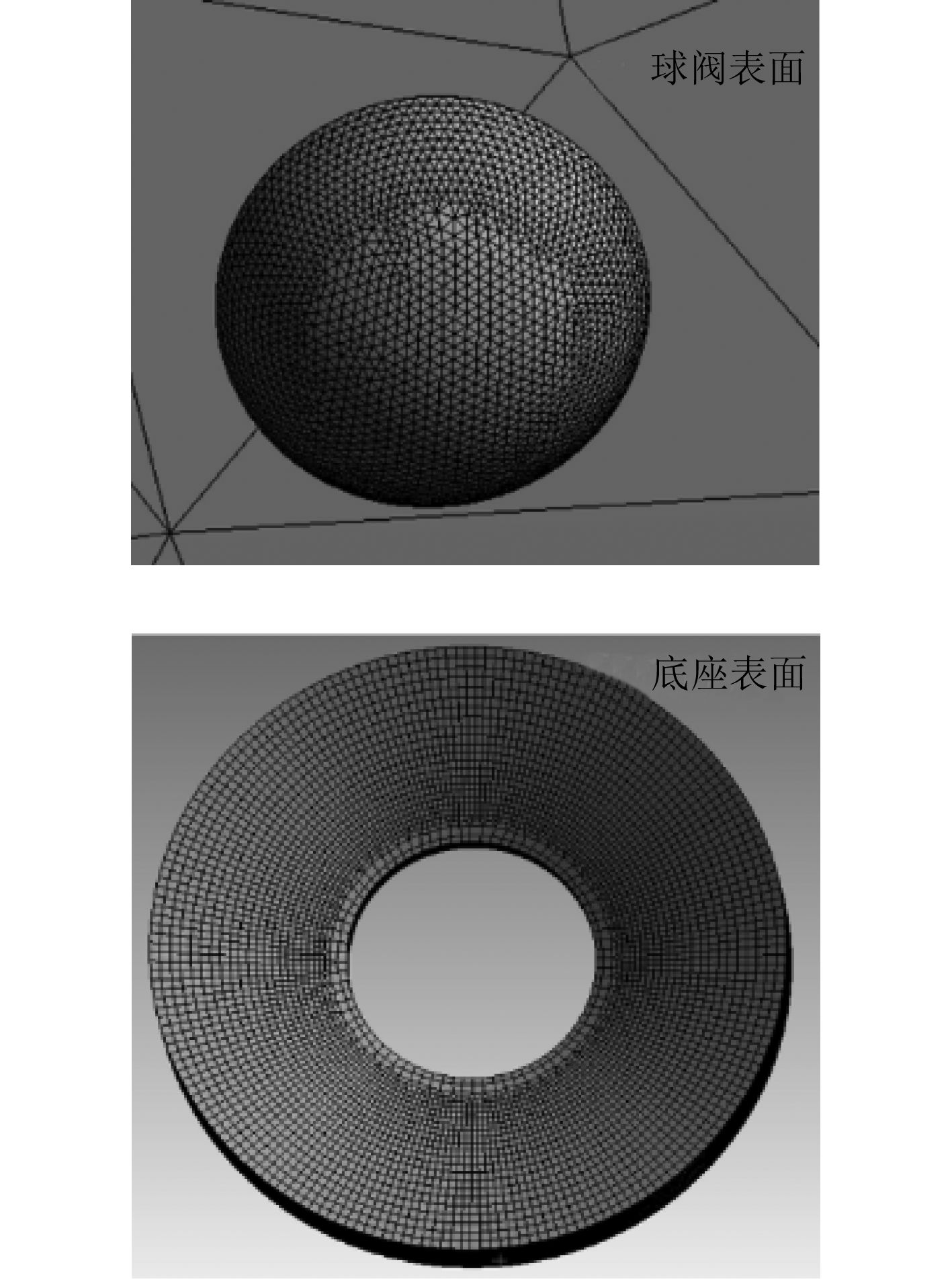

根据电控喷油器的几何信息,建立球阀冲击模型,如图3所示。电磁铁实际模型中存在较为复杂的几何结构,需要对模型进行合理简化,去掉底座下部区域,只保留撞击区域,进而可以采用六面体网格,并且对撞击部位进行局部网格加密,以便提高计算精度,撞击面加密网格如图4所示。

|

图 3 电磁阀球阀冲击模型 Fig. 3 The simplified modelof the ball valve |

|

图 4 撞击部位局部网格加密 Fig. 4 Local mesh refinement |

仿真过程中所需的材料参数见表1所示,在仿真过程中,共设置3组工况,每组工况对应着不同的油压、冲击初速度及球阀杆受力。其中,冲击初速度及球阀杆受力大小采用试验实测值,详细参数如表2所示。

|

|

表 1 材料属性 Tab.1 The material properties of the injector |

|

|

表 2 动力学分析计算参数 Tab.2 The boundary conditions |

根据上述条件,对电磁阀钢球与密封锥面的冲击过程进行了瞬态动力学仿真分析。设置冲击持续时间为40 μs,图5给出了密封锥面在油压160 MPa工况条件下,在2个不同时刻接触瞬间的应力分布云图。

|

图 5 密封座面冲击应力云图 Fig. 5 Stress distribution of the seal seat surface |

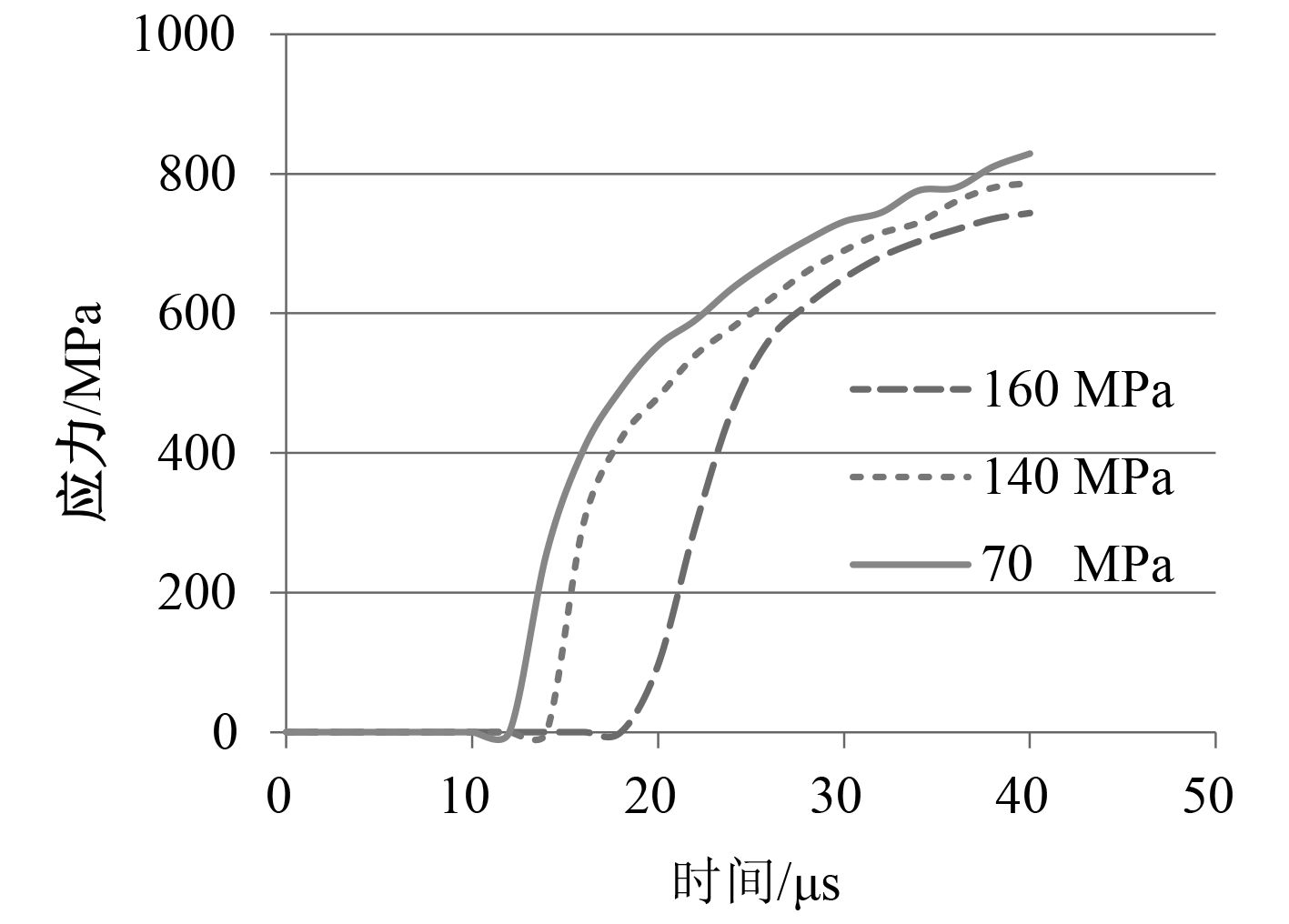

从图5可以看出,应力最大位置均出现在撞击面附近,呈环带分布。选取环带区域提取应力变化曲线,得到密封锥面的冲击应力变化曲线,如图6所示,为后续电磁阀耐久性指标计算提供载荷输入。

|

图 6 密封锥面应力随时间变化曲线 Fig. 6 Unsteady stress of the steal ball surface |

根据柴油机任务剖面分解电控喷油器高速电磁阀任务剖面,见表3。

|

|

表 3 电磁阀任务剖面 Tab.3 The boundary conditions |

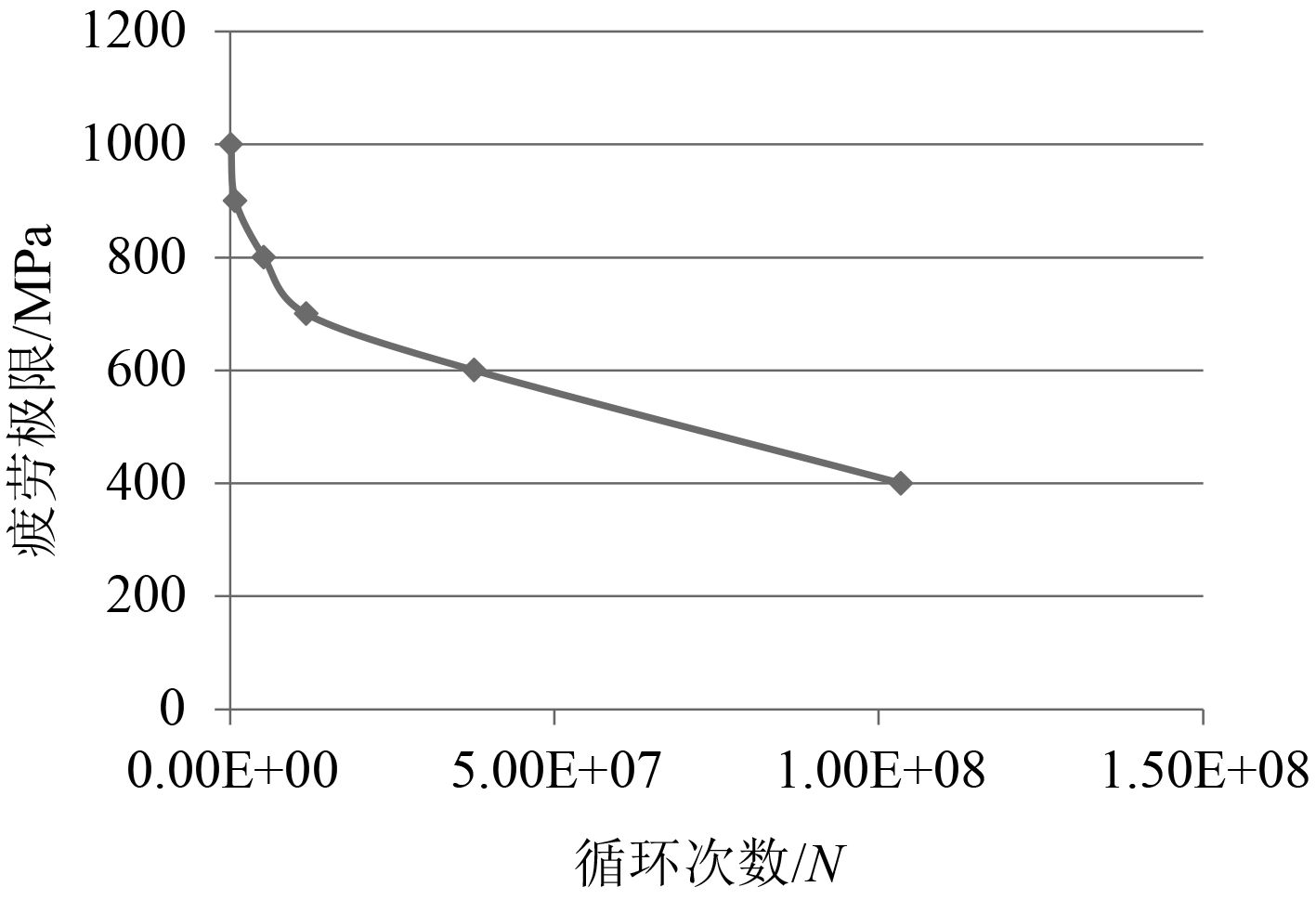

通常情况下,针对高周疲劳问题(循环次数为104~107次),采用名义应力法进行疲劳寿命评估。但是对于循环次数大于107次,可以认为是超高周疲劳问题,过去认为循环次数大于107次时,疲劳极限恒定不变,认为产品只要所受载荷低于疲劳极限,就可认为是无限寿命。但是根据现有对于超高周疲劳问题的研究,发现对于不同的材料,疲劳极限还可能存在继续下降的可能,依据以往无限寿命假设无法满足准确预测产品寿命的要求。通过文献调研,发现不同材料的超高周疲劳性能差异很大,至今并没有某种理论模型可以来描述,现有大多都采用试验的方法获取循环次数大于107次所对应的极限应力,即将S-N曲线延伸拟合。分析研究数据发现,一部分材料在106~107次循环加载后存在疲劳极限,且在106和109次循环加载后的极限应力差异小于50 MPa,具备这类特性的代表性材料为铜、镍以及一些合金,此外,低碳钢、某些不锈钢和球墨铸铁也表现出这样的性质;另外一部分材料在超高周条件(大于107次)下疲劳强度差异在50~300 MPa之间,这些材料的S-N曲线在超高周区域大体呈现线性下降趋势,即针对超高周疲劳问题不存在疲劳极限。

通过查阅文献[13],确定电磁阀材料的超高周疲劳的S-N曲线,如图7所示,从图可知,电磁阀材料的S-N曲线取对数后,在超高周区域大体呈现线性下降趋势,即针对超高周疲劳问题不存在疲劳极限。通过线性拟合,获取材料的疲劳参数为3.94。因此,依据现有超高周疲劳数据结合名义应力法计算获取的电磁阀理论疲劳寿命是较为准确的结果。

|

图 7 电磁阀材料S-N曲线 Fig. 7 The S-N curve of thematerial |

电磁阀工作过程中所得的应力变化情况确定其应力比为R=0,先采用Goodman平均应力修正方法进行应力修正获取等效平均应力σe(R=1),再从S-N曲线上读取对应的疲劳寿命。Goodman修正公式表示为:

|

$\mathop \sigma \nolimits_\alpha = \mathop \sigma \nolimits_{ - 1} \left( {1 - \frac{{\mathop \sigma \nolimits_m }}{{\mathop \sigma \nolimits_s }}} \right)\text{。}$

|

(1) |

选取电磁阀工作过程中的应力最大值,采用名义应力法计算高速电磁阀在推进用途下的理论寿命,计算数据见表4,密封锥面的理论寿命为2.26×107。

|

|

表 4 密封锥面理论寿命 Tab.4 The theoretical life of seal seat surface |

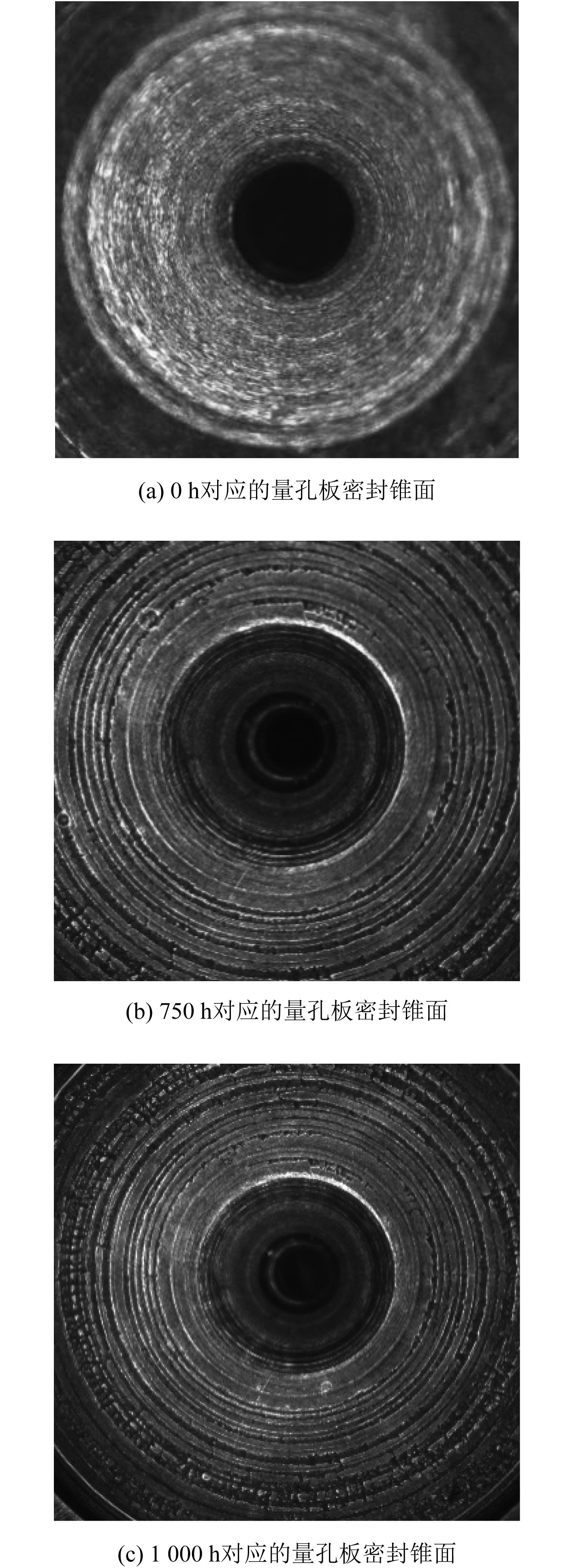

在柴油机上按照任务剖面和仿真给定参数,开展了1 000 h配机耐久试验。分别在0 h,750 h以及1 000 h对电磁阀量孔板密封座锥面进行检查,采用影像仪对表面进行了拍摄,结果见图8。

|

图 8 密封锥面不同工作时间后的表面图 Fig. 8 The seat surface image at different time |

从图8看出:工作750 h(等效于1.95×107次),量孔板密封锥面在钢球的反复撞击下,密封“线”逐渐变宽形成密封“带”,工作1 000 h(等效于2.60×107次),密封带有加剧变宽趋势。电控喷油器工作1 000 h后性能复测表明喷油量重复性变差,分析认为是电磁阀密封性能降低所致。而通过耐久性仿真分析,得到的量孔板的冲击疲劳理论寿命预测值为2.26×107次,与1 000 h试验等效次数基本一致,由此可以验证预测模型的选取及相关参数选取的准确性。

4 结 语1)通过对电控喷油器电磁阀的工作原理及相应的机理分析,定性确定冲击疲劳是影响电磁阀耐久性的关键因素。

2)通过对量孔板与钢球的撞击应力和撞击疲劳分析,依据现有超高周疲劳数据结合名义应力法,计算获取了量孔板的理论寿命,并探讨了电磁阀理论疲劳寿命模型预测的准确性。

3)根据推进特性任务剖面1 000 h 配机耐久试验结果可知:量孔板密封锥面在钢球反复撞击2.60×107次后,密封“线”变成密封“带”,即疲劳变形,密封性能出现降低。试验与仿真分析对比表明,电磁阀理论疲劳寿命模型分析的结果与试验结果基本一致,验证了预测模型的准确性,可以为电磁阀的性能优化设计提供支撑。

| [1] | 王钧效, 陆家祥, 谭丕强, 等. 柴油机高压共轨喷油系统的发展动态[J]. 柴油机, 2001 (5): 1–11. |

| [2] | 杨阳. 高压共轨柴油机电控系统分析与研究[D]. 上海: 上海交通大学, 2007. |

| [3] | 张建新, 施光林, 胡林峰. 高压共轨喷油器结构参数对喷油量特性影响的研究[J]. 现代车用动力, 2003 (1): 1–5. |

| [4] | 徐权奎, 祝轲卿, 陈自强, 等. 高压共轨式柴油机电磁阀驱动响应性研究[J]. 内燃机工程, 2007, 28 (3): 15–19. |

| [5] | 任亮. 高压共轨柴油机电控喷射系统软件设计[D]. 北京: 清华大学, 2005. |

| [6] | 谭文春, 梁锋, 肖文雍, 等. 高压共轨柴油机电控系统信号采集处理模块的设计与研究[J]. 内燃机工程, 2004, 25 (2): 35–39. |

| [7] | 张震, 谢辉, 苏万华. 高压共轨柴油机32位电控单元及其可靠性设计[J]. 内燃机学报, 2002, 20 (2): 95–98. |

| [8] | 周文华. 柴油机高压共轨燃油喷射—电控系统开发研究[J]. 内燃机工程, 2001, 22 (3): 44–47. |

| [9] | 李克, 苏万华, 郭树满. 高速电磁阀分时驱动电路可靠性与一致性研究[J]. 内燃机工程, 2011, 32 (2): 33–38. |

| [10] | 梁家玉, 李建文, 谢俊武. 汽油机电磁阀式喷油器耐久性试验台设计[J]. 军事交通学院学报, 2016, 18 (12): 53–57. |

| [11] | 李文平, 卜安珍, 吴欲龙. 喷油器球-孔板配副的摩擦磨损特性研究[J]. 汽车工艺与材料, 2015 (4): 48–53. |

| [12] | 陈云霞, 赵安, 康锐. 非电产品寿命分析和试验方法研究[C]// 中国运筹学会可靠性分会可靠性学术会议. 2013. |

| [13] | 李伟. GCr15钢超高周疲劳行为的研究[D]. 成都: 西南交通大学, 2007. |

2017, Vol. 39

2017, Vol. 39