现代科学的日益发展,使电气设备在船舶上的应用越来越广泛,是船舶正常运行中不可缺少的“大动脉,但是随着船舶电气化、自动化程度越来越高,因管理不善、操作使用不当、维护保养不到位而导致的线路老化、短路、过载等现象也日趋突出,特别是目前新型电子设备集合了高性能,微型化和集成化的三大特点,对于工作环境的要求也越来越高。因此,电器设备的工作环境温度控制也就成为了一个越来越突出的问题。特别是在环境空间相对狭小,电子器件布局相对紧密的船舶上,电子设备的散热问题显得尤为突出。如果不能妥善解决这个问题,极有可能造成电子设备的工作不稳定,性能降低或者完全失灵,更有可能会造成船舶失火的情况,这对于远洋航海这样极端要求下的船舶驾驶具有极其严重的影响。

为了能够保证电子设备在正常的温度范围内进行工作,船舶电气设备的安装设计人员要充分考虑到每个设备的散热情况,尽可能利用船舶已有条件提高散热效率,改善散热环境。这样就需要首先利用合理的规划布局来减低彼此之间的热影响,然后通过计算机辅助软件对于船舶上的电子设备进行散热分析,一次确保整个船舶电气设备在可以控制的温度范围内工作,保证整个船舶的正常航行[1 – 3]。

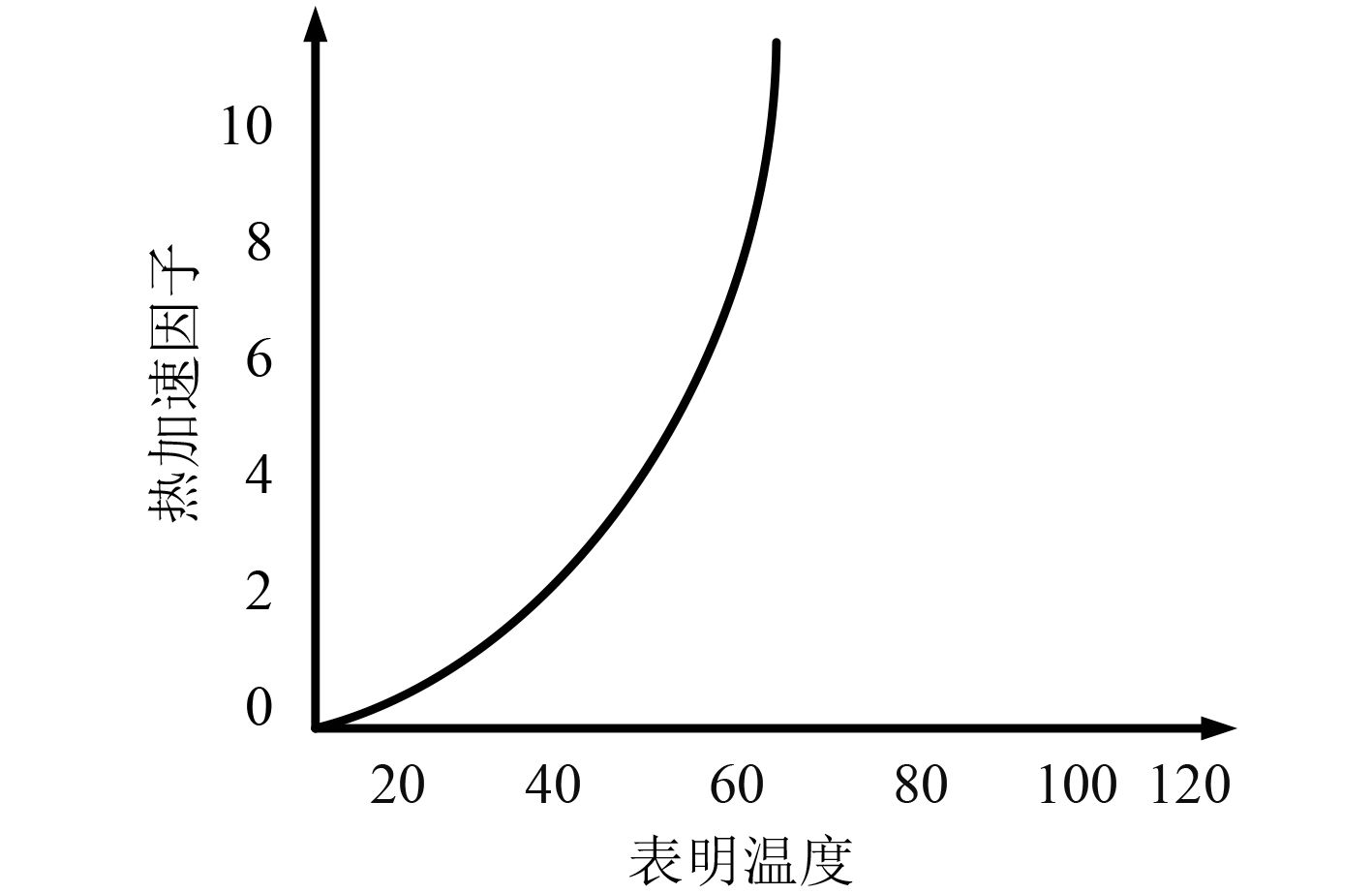

1 船舶电子设备布局优化研究众所周知,电气设备的工作是需要在一个正常温度范围内才可以稳定的工作,这个范围一般控制在–5 ℃~+65 ℃,如果一旦超出这个范围,那么势必会影响整个电气器件的性能,使其无法稳定工作,船舶航行安全的可靠性就会受到影响。根据统计表明。60%以上的海上航行事故和航行设备的故障与电子设备不稳定工作有关,同时也有研究表明,工作温度的上升和电气器件的设备故障成明显的指数递增关系,具体如图1所示,如果电气器件的表面温度每上升10 ℃那么相对应的其稳定性就会下降50%。

|

图 1 电子设备温度升高与可靠性关系 Fig. 1 The relationship of electrical equipment and reliability |

针对以上问题,为了提高船舶电气设备的散热性能,降低船舶航行风险,本文通过热分析软件对于特殊环境下的电子设备散热结构进行模拟分析,通过调整电子设备的布局,寻求最佳散热方案,通过仿真验证方案的正确性。

1.1 主要的散热技术研究1)气室散热技术—相变+翅片散热器

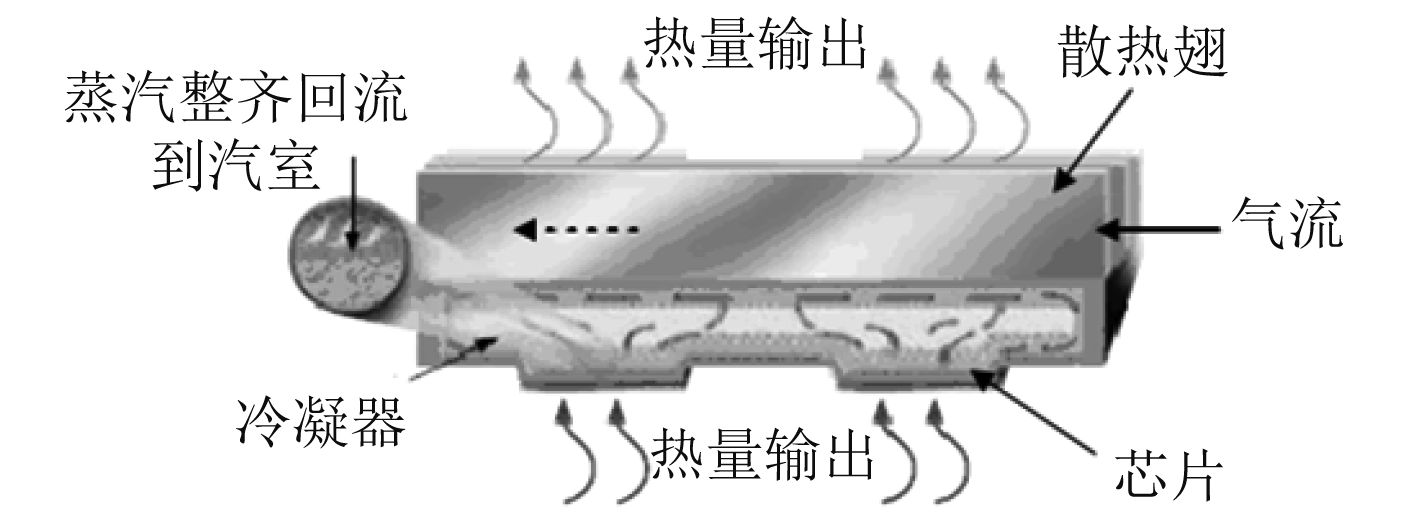

气室散热技术是通过在一定的空间内填充液体,如果电气器件的热量增加将会将液体蒸发,蒸发的气体凝结在冷凝比的表面,之后会顺着壁面重新回流到液体池内,这样就将电子器件工作热量传递到空气中,周而复始的进行热量散发[4]。具体结构如图2所示。

|

图 2 气体蒸发式散热器结构 Fig. 2 Gas evaporation type radiator structure |

2)液体冷却技术—冷板技术

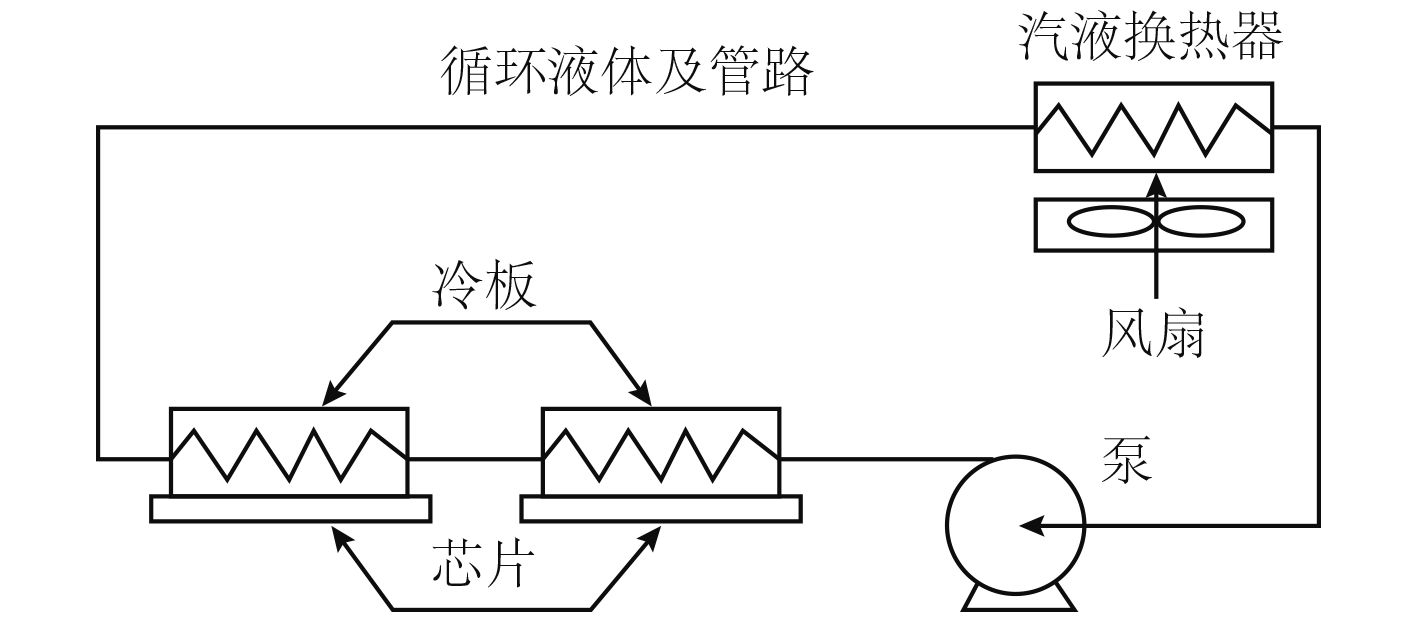

液体冷却是除了正常风冷以外最常见的另外一种冷却技术,适用于大型的电气设备,可以方便快捷转移消耗大量的工作产热。图3为一种典型的液冷技术。

|

图 3 冷板冷却系统 Fig. 3 Cold plate cooling system |

3)蒸汽压缩制冷技术

大型的服务器和工作站己经应用蒸汽压缩制冷技术(图4)来降低CMOS(互补金属半导体)处理器的温度,从而达到提高系统性能的目的。该技术把蒸发器直接安装在处理器模板上,其他的硬件如压缩机、冷凝器、阀门等通常封装在一起,安装在系统的底部或是机箱的支架上[5]。

|

图 4 蒸汽压缩制冷系统 Fig. 4 Vapour compression refrigeration system |

散热器对于电器设备的散热至关重要,可以在很大程度上决定一个设备可以正常工作的稳定范围和使用寿命。但是在传统的散热器设计使用过程中,往往缺乏个性化设计,对于散热器关键参数的设定具有主观经验性,本文所要研究的主要目标对象是船舶上的电气设备,因此更需要有针对性的安装散热器。

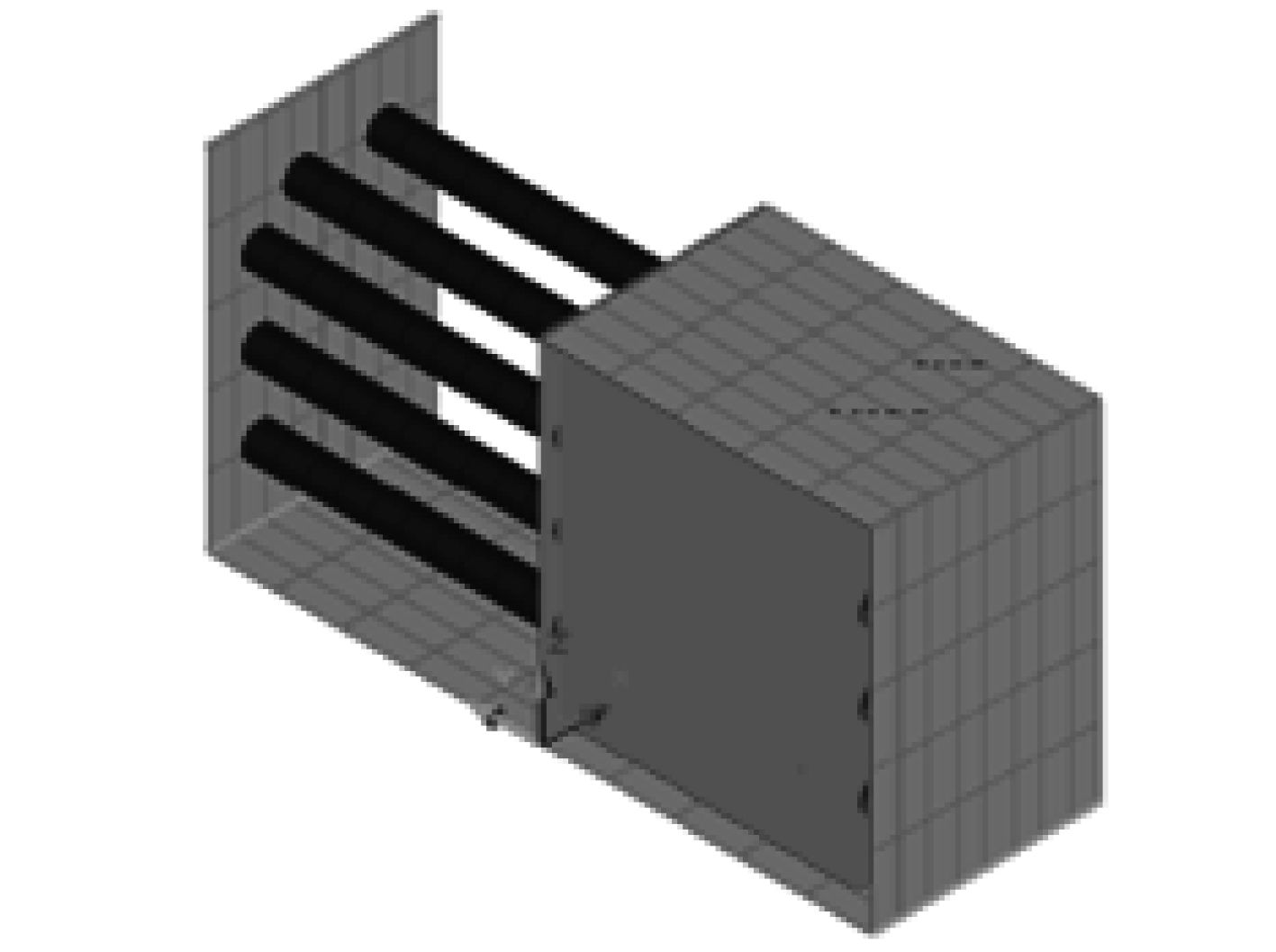

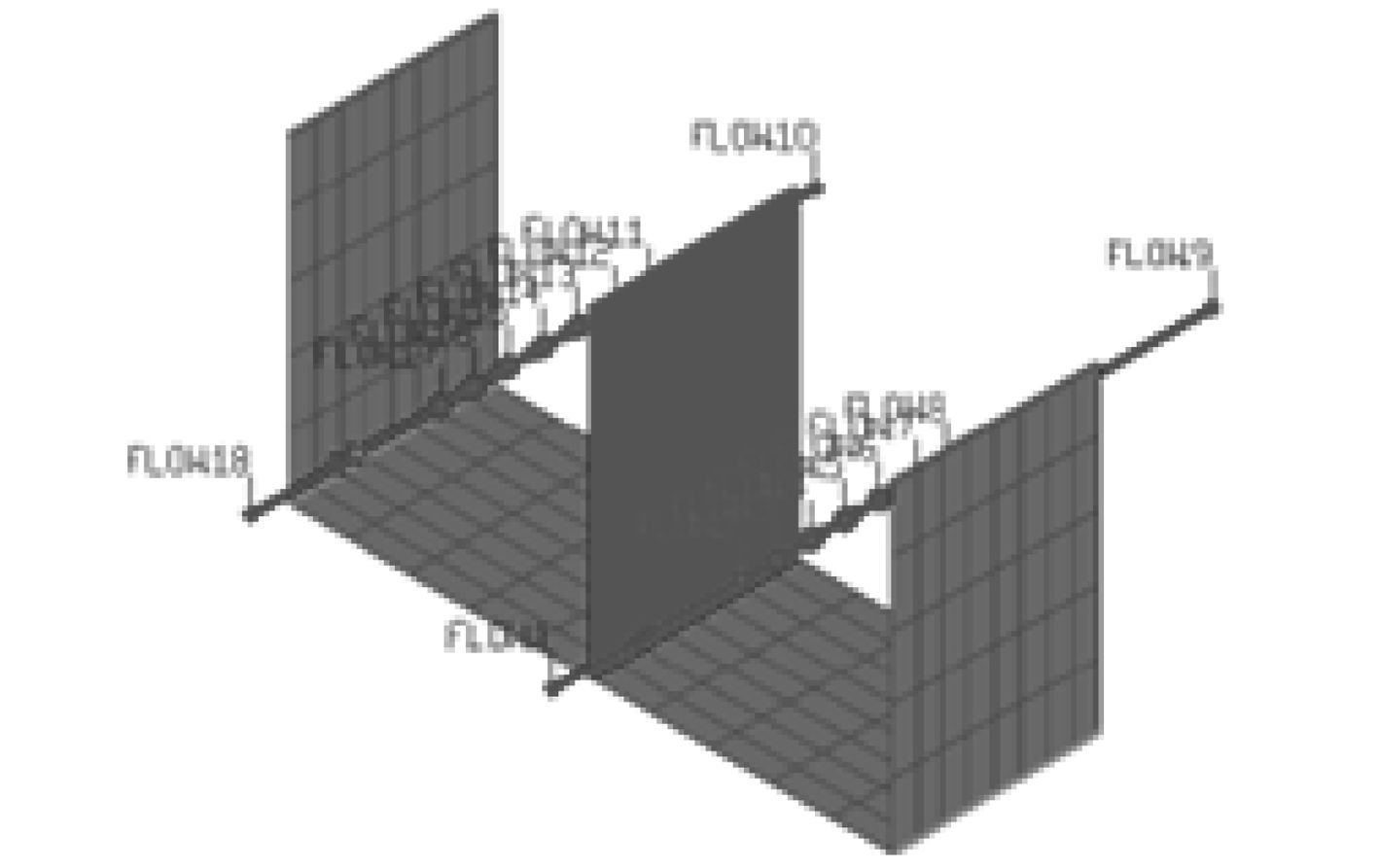

针对目前船舶内空间狭小,电子设备相对安装较为紧密的特点,对于热管散热器的关键参数进行数学建模分析,针对其不同的温度差和流速差,建立相对性的数值模拟模型,热管散热器的物流结构如图5所示。相应的散热管内的液体流动模型如图6所示,具体的热管关键参数在表1和表2中列出,热管和散热性能还和其中填充的物质具有重要关系,因此对于不同的热管进行测试和数值计算,实验条件为:管散热器模拟参数以电子设备柜内最高允许工作温度65 ℃作为热流体进口温度,环境温度分别为25 ℃,35 ℃,45 ℃,55 ℃作为冷流体的出口温度,质量流量分别为0.01 kg/s,0.025 kg/s,0.05 kg/s,0.075 kg/s,0.1 kg/s。

|

图 5 物流结构 Fig. 5 Supply structure |

|

图 6 液体流动模型 Fig. 6 Liquid flow model |

|

|

表 1 模型关键指标尺寸 Tab.1 Model size of key indicators |

|

|

表 2 研究热管散热性能 Tab.2 The study of heat dissipation |

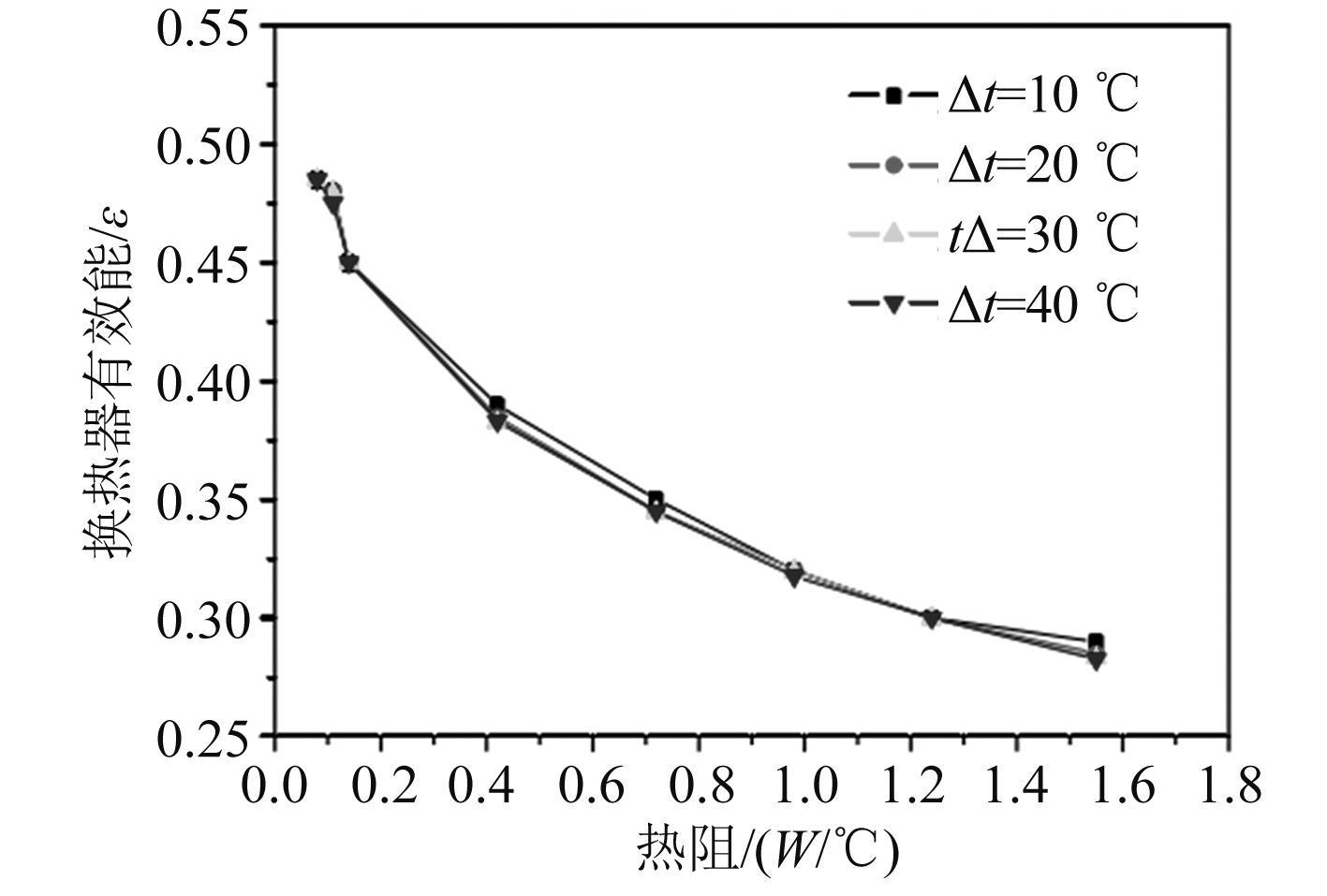

根据表中不同散热管的仿真实验结果如图7所示,结果表明散热器的散热能力并不是随着热阻减小而不断提升,其散热能力具有一个阈值,在这个阈值以内的时候总是提高的,但是一旦超过这个阈值便呈现一定的平稳性。对于本文研究的针对于船舶内空间较狭小的小型散热器,其大小约为Rh=0.1 ℃/W。但是不同的散热器,因为其结构和安装方式不同,所以其散热能力的阈值也不相同。

在不同的温差下,散热管的散热能力与其自身的热阻变化趋向十分吻合,这就表明其自身具有很大的调节能力,也说明内部的液体对散热管的热量交换能力影响相对较小,其主要的硬性因素是工作温度,因此本文选取了4种不同的温差情况进行研究,每种工况的温度差相对较小,大约在65 ℃左右,所以散热器总热阻是不变的,具体情况如图7所示。

|

图 7 不同温差下散热器工作效能 Fig. 7 The work efficient under different temperature difference |

Flotherm是由英国FLOMERICS软件公司开发的电子系统散热仿真分析软件,与传统的分析不同,Flotherm软件提供的“设计级分析”并不要求使用者有高深的CFD理论知识,也无需长时间培训和学习[6 – 7]。

应用范围:①元器件级:芯片封装的散热分析;②板极和模块级:PCB板的热设计和散热模块的化;③系统级:机箱,机柜等系统级散热方案的选择及优化;④环境级:机房,外太空等大环境的热分析.

2.2 IcepakIcepak是由美国著名Flunet软件公司设开发的一款专业的电子产品热分析软件,是集建模、网格生成、求解和后处理于一体的软件,可求多种物理模型包括稳态、瞬态分析、层流、湍流,强迫对流、自然对流、混合对流换热以及辐射固体传导[8]

Icepak软件处理具备Flotherm的主要功能意外,还可以对于表面曲折或者结构不规则的模型经行热环境分析仿真,这对于本文所要研究的主要对象船舶电子设备热分析具有重要的价值。

3 结 语本文介绍近几年出现发展应用的几种主要的电子设备散热新技术;分析热分析软件在电子设备散热领域的作用,对几种应用比较广泛的辅助热分析软件从其应用范围、技术特点等方面做阐述,并对软件的应用进行了对比,同时在热管换热器传热性能优化研究、电子元件优化布局研究以及如何使热管散热器高效传热过程获得与密闭电子设备内电子元件产热和散热环境最佳匹配方面有所突破和创新。

| [1] | 杨洪海. 电子设备的散热问题与新型冷却技术的应用[J]. 新技术新工艺, 2006 (5): 71–72. |

| [2] | 刘一兵. 电子设备散热技术研究[J]. 电子工艺技术, 2007 (5): 286–289. |

| [3] | 黄大革, 杨双根. 高热流密度电子设备散热技术[J]. 流体机械, 2006 (9): 71–74. |

| [4] | 张雪粉, 陈旭. 功率电子散热技术[J]. 电子与封装, 2007 (6): 35–48. |

| [5] | 陈文媛, 杨邦朝, 胡勇达. 热界面材料及其应用[J]. 混合微电子技术, 2006 (1): 42–53. |

| [6] | 张红根, 郑新燕. 高热量机箱的热设计——Flotherm建模[J]. 应用天地, 2007 (8): 55–56. |

| [7] | 姜红明, 任康, 焦超锋, 等. 综合应用Inventor和FLO-THERM对系统实施热设计[J]. 电子机械工程, 2007 (5): 14–16. |

| [8] | 李增辰. ICEPAK软件三维热分析及应用[R]. FLUENT第一届中国用户大会, 2006. |

2017, Vol. 39

2017, Vol. 39