纵向斜船台滑道是一种传统的造船设施,船舶在斜船台上建造,建造完成后依靠自身重力沿斜滑道下水。

常规斜船台仅用于单艘船舶建造,船台面上对称布置2根斜滑道。随着部分船台开始配置大型门式起重机,为了提高门式起重机的利用率,加快船台建造能力,部分业主提出在船台上并列造船。并列造船对止滑器的布置提出了新的要求,本文结合实际项目,对并列造船的船台止滑器布置进行分析研究。

1 项目概况 1.1 船厂概况埃及某船厂位于地中海南岸亚历山大市,始建于 20 世纪 50 年代,建有2万吨级半坞式斜船台2座,为埃及最大造船厂。改造前船台破旧,船台两侧起重设备基本处于报废状态,整个船台处于停工状态,已不具备造船能力。为提升本国造船能力,埃方要求对亚历山大船厂的南船台进行升级改造,使其具备建造5万吨级船舶的能力。

1.2 初步改造方案南船台原为半坞式船台,长180 m、宽28 m,坡度为1∶20。为满足5万吨级船舶的建造和下水的要求,将船台加宽至38 m、接长至220 m,坡度保持不变。船台面对称布置斜滑道2根,滑道中心间距8 m,长213 m,宽1.5 m,坡度同船台。根据亚历山大船厂方要求,改造后仍采用油脂木滑道,即在混凝土滑道梁表面安装滑道木,下水前在滑道木表面浇涂油脂作为润滑。为提高造船能力,船台上配置300 t门式起重机,门式起重机跨船台及侧方总组平台,轨距96.5 m。

1.3 埃方补充要求在项目即将改造施工前,埃方提出,考虑到其国内小型船舶需求量较大,且未改造的北船台现已基本不具备造船能力,要求改造后的南船台要具备同时建造2艘船宽不大于11.5 m、下水重量不大于1 000 t 的小型船舶的能力。

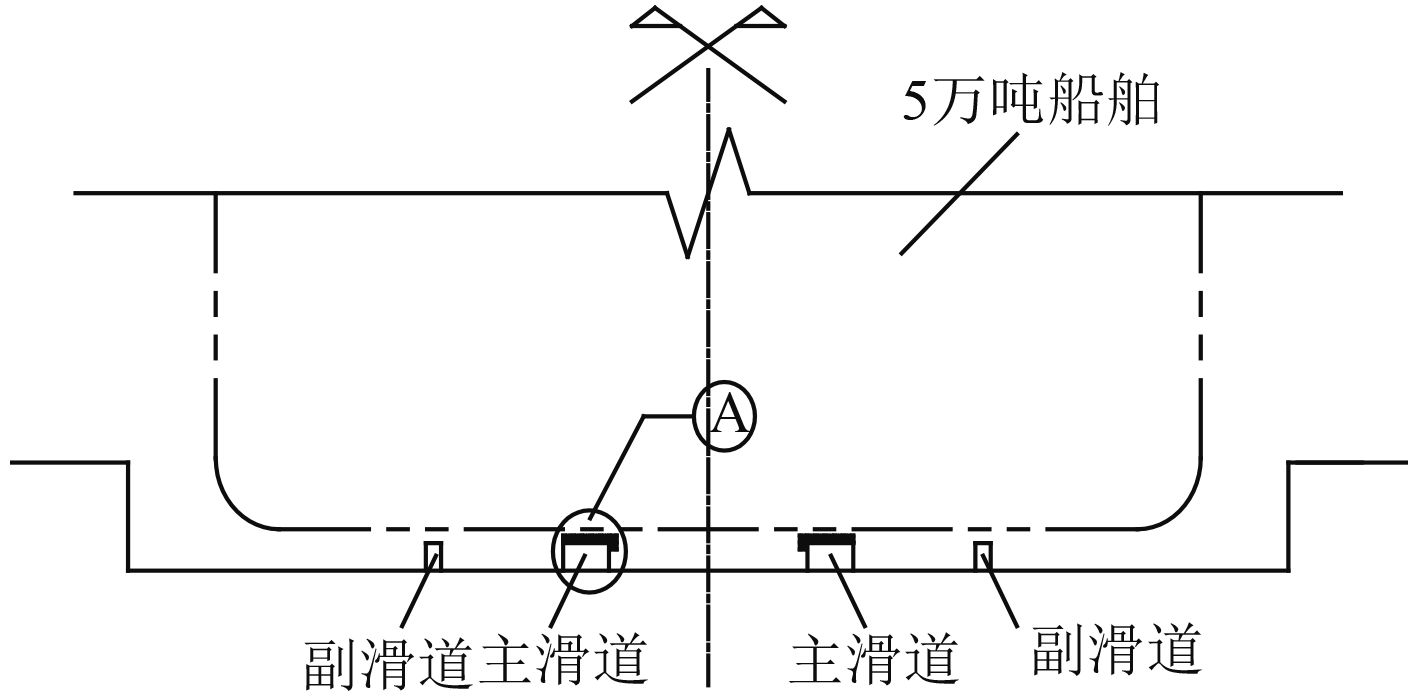

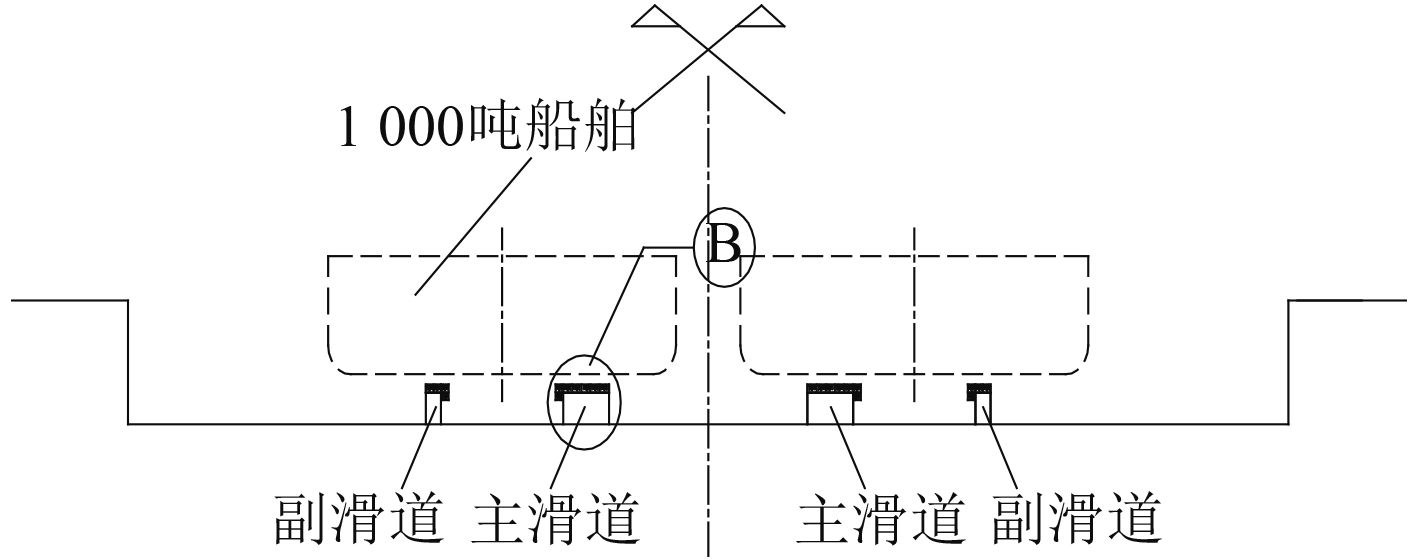

改造后南船台宽38 m,具备2艘小型船舶并列建造的条件,但并列建造的船舶下水至少需要2对下水滑道,为节约投资,设计考虑在原设计的2根主滑道的外侧各增加1根副滑道,主、副滑道中心间距5.0 m。5万吨级船舶下水使用中间的2根主滑道,小型船舶下水使用同一侧的主、副滑道。

|

图 1 南船台改造平面示意图 Fig. 1 South berth renovation layout |

止滑器的作用是利用止滑构件顶住滑板来克服船舶的下滑力,以保证船舶在滑道上待命下水。止滑器荷载按下式计算:

P=10×K2(F–μN)/n2,

F=WL×sinα,

N=WL×cosα,

式中:P为每个止滑器荷载,kN;K2为左、右止滑器的不均系数,取2;F为船舶下水重量沿滑道面之下滑力,kN;α为滑道面与水平面夹角,滑道坡度=1/20,α≈2.860;μ为油脂的静摩擦系数,取0.02;N为下水重量对滑道面的正压力,kN;WL为下水重量,t;n2为同时开启的止滑器数量,取2。

|

|

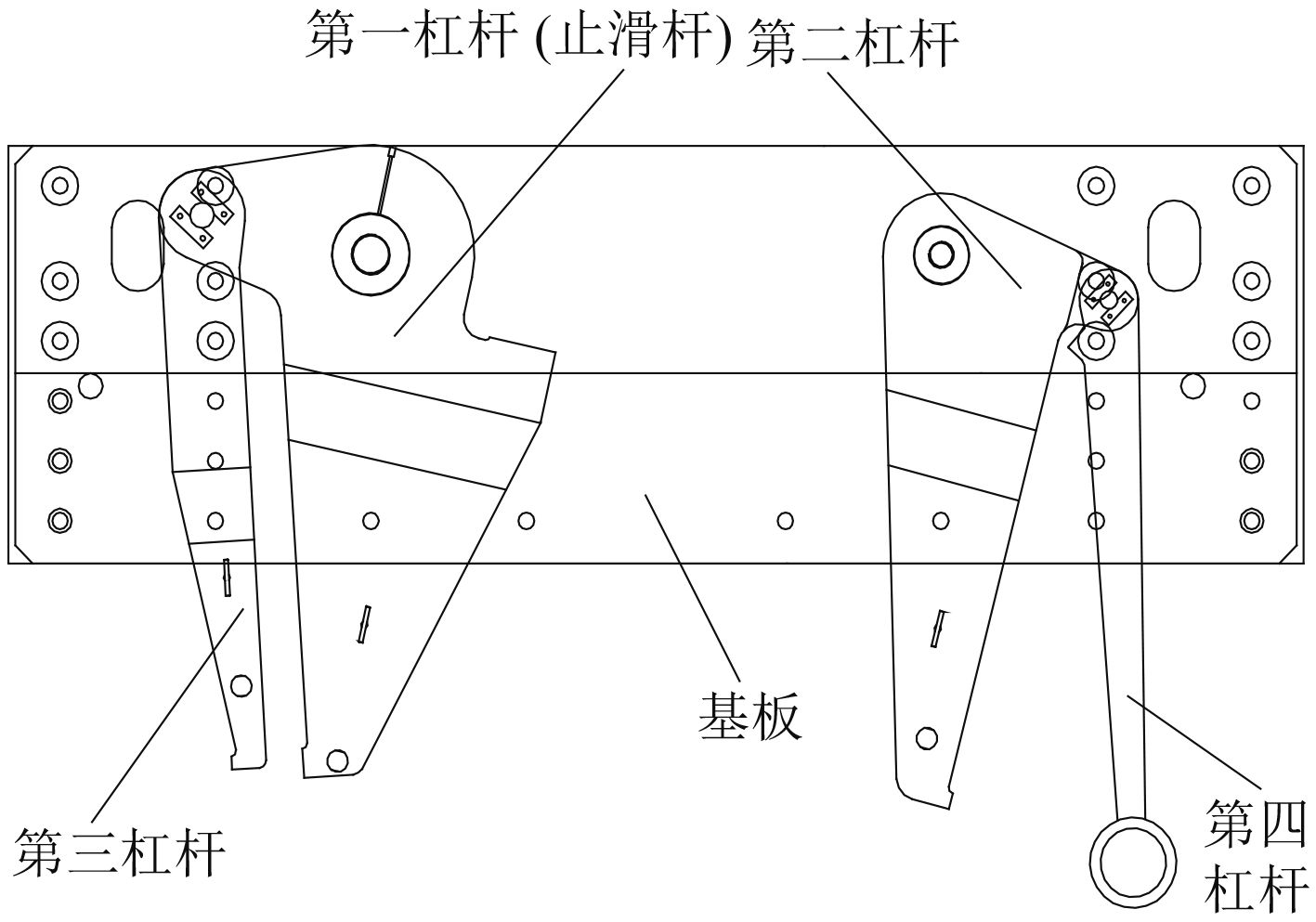

根据计算,50 000 t船舶待命下水配置3 500 kN止滑器1对,1 000 t小型船舶待命下水配置450 kN止滑器1对。为保持较好的同步性,止滑器采用多级杠杆式。多级杠杆式止滑器具备同步性佳、技术成熟、打开快速、操作简单等优点,其主要结构包括基板以及固定在基板上的多级杠杆、钢索等部件。

|

图 2 四级杠杆式止滑器立面示意图 Fig. 2 Four level trigger sections |

止滑器工作时,第一级杠杆(止滑器)超出滑道上表面,顶住滑板外侧的止滑块,使船舶在滑道上保持静止。下水时,松开操纵钢索,各级杠杆依次松脱,使滑板失去支撑下滑。

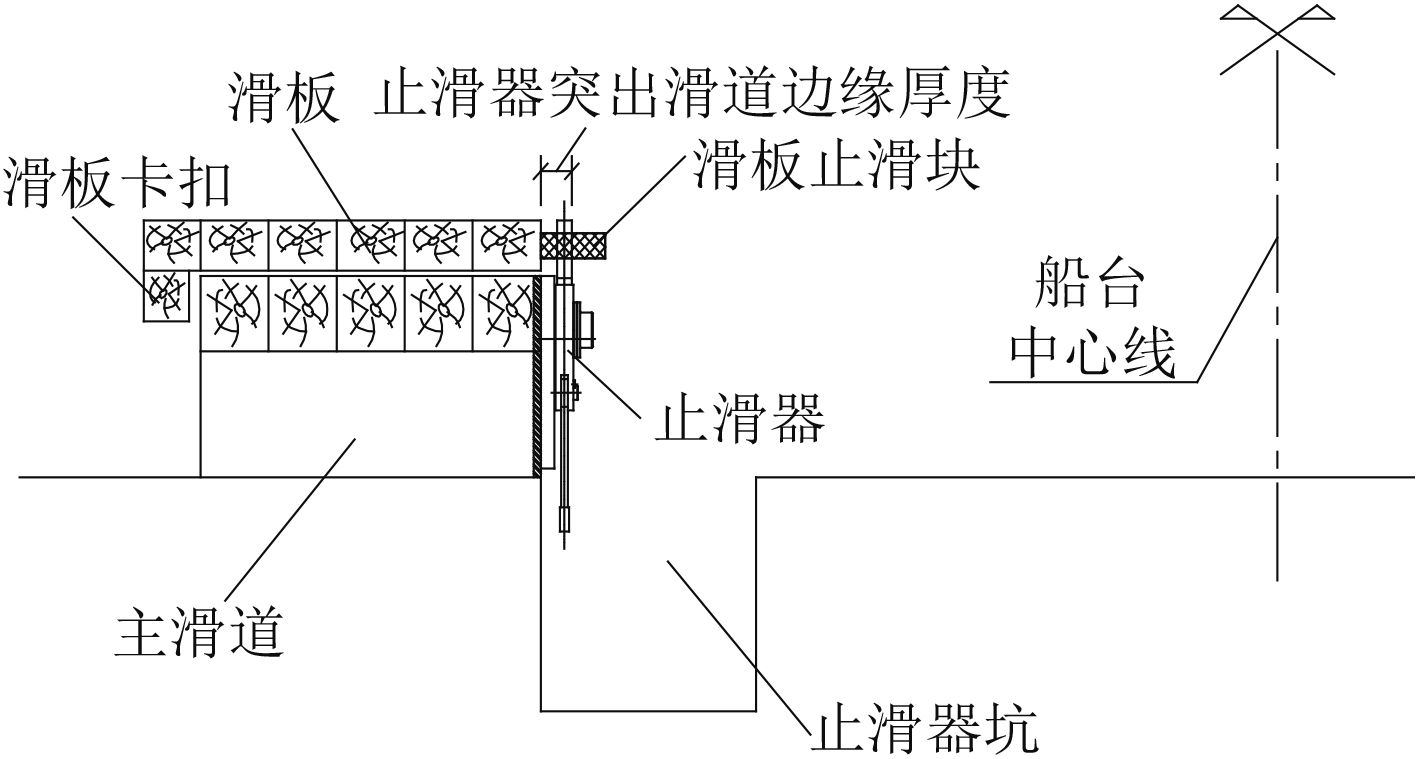

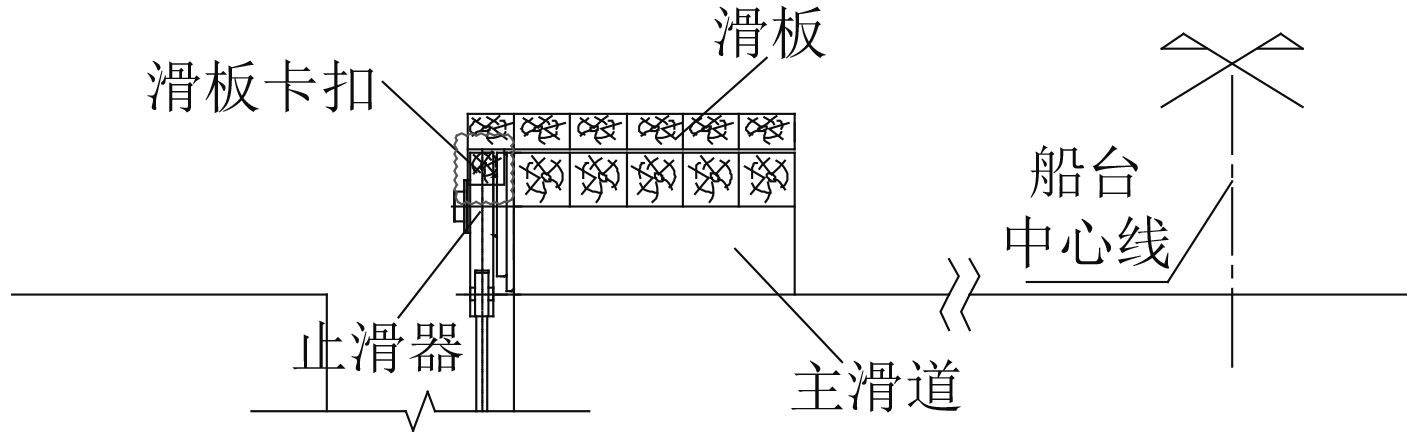

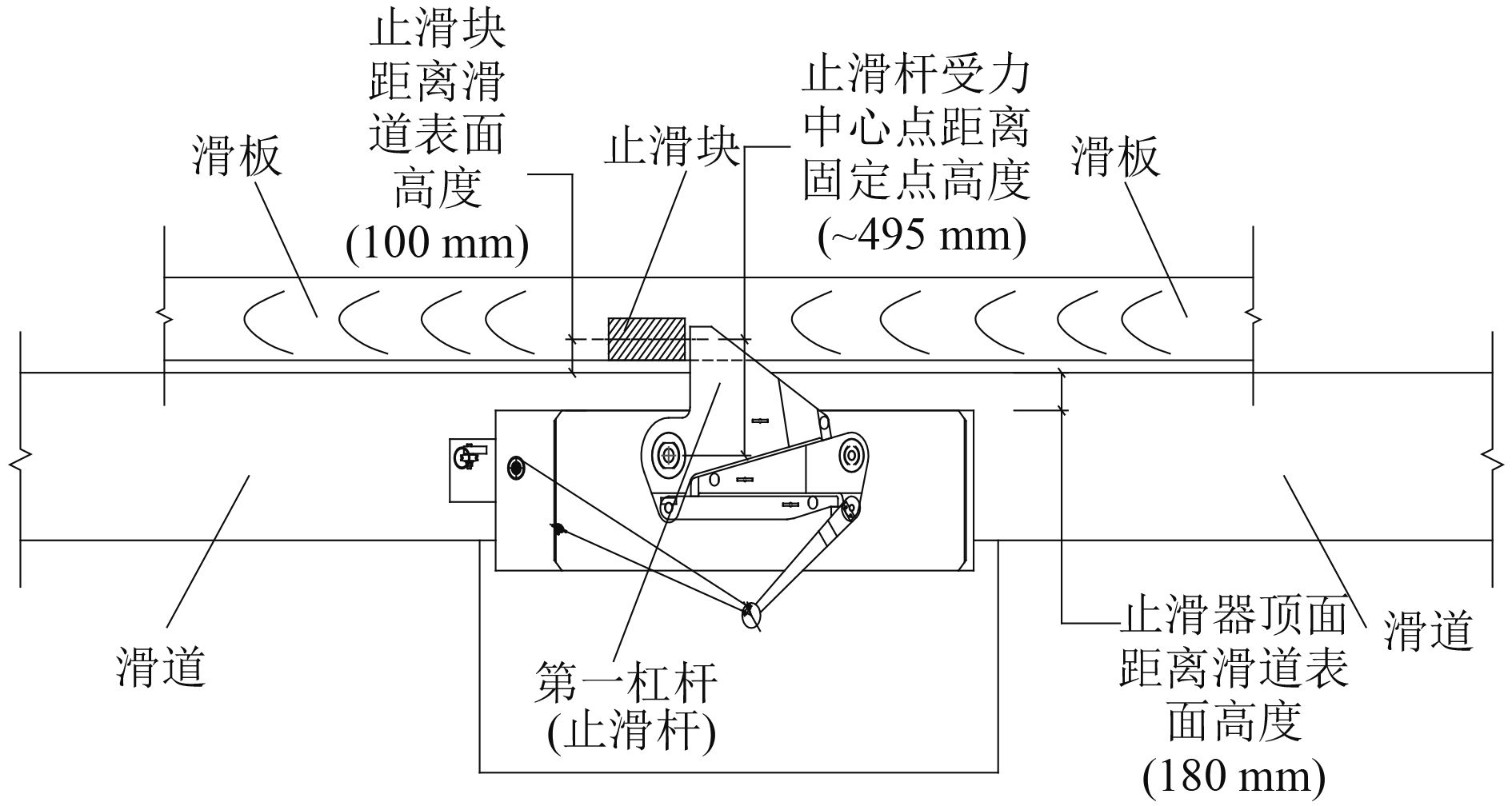

2.2 止滑器安装船舶沿滑道滑行下水时,在滑板支撑反力的作用下,两侧滑板有向外侧滑移的趋势,为防止滑板向外滑出滑道,在滑板内侧端头设有下垂的卡扣。为避免止滑器与滑板下垂的卡扣干扰碰撞,止滑器则要求安装在滑道的外侧面。

滑道侧面止滑器安装位置处,滑道梁内预埋定位板,止滑器基板通过螺栓、焊接与预埋定位板连接固定。止滑器基板、杠杆均有一定厚度,且有一定的安装间隙,则止滑器整体会突出滑道梁一定厚度。本工程3 500 kN止滑器、450 kN止滑器最大厚度分别为322 mnm,230 mm。

|

图 3 止滑器安装剖面示意图 Fig. 3 Trigger installation section |

当50 000 t船舶下水时,使用中间2根主滑道,滑板卡扣位于主滑道内侧,3 500 kN止滑器安装在主滑道的外侧,如图3和图4所示。

|

图 4 50 000 t船舶在滑道上示意图 Fig. 4 50 000DWT ship on skidways |

当1 000 t小型船舶下水时,使用同一侧的主、副滑道各1根,主滑道上的滑板卡扣位于外侧,主滑道上的450 kN止滑器则需安装在滑道内侧,如图5和图6所示。

|

图 5 1 000 t船舶在滑道上示意图 Fig. 5 1 000DWT ship on skidways |

|

图 6 滑道剖面示意图 Fig. 6 Skid-way section |

中间 2 根主滑道分别用于50 000 t船舶和1 000 t 船舶下水,其滑道两侧均要求安装止滑器,按常规止滑器布置方式,主滑道两侧均有止滑器突出,当50 000 t船舶、1 000 t 船舶分别滑行下水时,滑板的卡扣将分别与450 kN止滑器、3 500 kN止滑器发生碰撞,导致无法安全滑行下水。

|

图 7 滑板卡扣与止滑器干扰示意图 Fig. 7 Skid-way fastener and trigger sketch |

副滑道用于1 000 t船舶下水,仅在副滑道的外侧安装有止滑器,无干扰问题。

3 止滑器干扰解决方案 3.1 临时拆除不相关止滑器(方案1)50 000 t船舶下水时,拆除主滑道内侧的450 kN止滑器,仅保留滑道外侧的3 500 kN止滑器;同样1 000吨船舶下水时,仅保留主滑道内侧的450 kN止滑器,拆除滑道外侧的3 500 kN止滑器。一侧止滑器拆除后,滑板卡扣侧滑道侧面无突出物,滑板可以顺利下滑。

本方案优点:船舶下水时完全无干扰,安全性好,且无需调整止滑器、滑道结构等设计方案。

本方案存在问题:安装好的止滑器拆除时需整体拆除,带有杠杆的止滑器形状不规则,难以保管,且止滑器安装精度较高,基板需与预埋板焊接固定,拆除后安装需再次进行调试,反复拆装极容易导致止滑器损坏。

若1 000 t船舶仅近期有建造需求,远期船台专用于5万吨级船舶建造,则本方案较为合适。近期仅需安装450 kN止滑器,用于1 000 t船舶止滑固定;远期彻底拆除450 kN止滑器,在主滑道外侧安装3 500 kN止滑器,用于5万吨级船舶止滑固定。

经与亚历山大船厂方沟通,埃方表示远期也需要兼顾小型船舶并列建造,止滑器反复拆装,对安全不利,故不采纳本方案。

3.2 止滑器安装高度下移,增长第一杠杆长度(方案2)止滑器在工作状态(即第一杠杆顶住滑板止滑块状态),第一杠杆高出止滑器基板顶面;止滑器松开状态时,各级杠杆处于自然垂落状态,均不高出基板顶面,也不高出滑道顶面。

|

图 8 止滑器松开状态示意图 Fig. 8 Trigger loosen sketch |

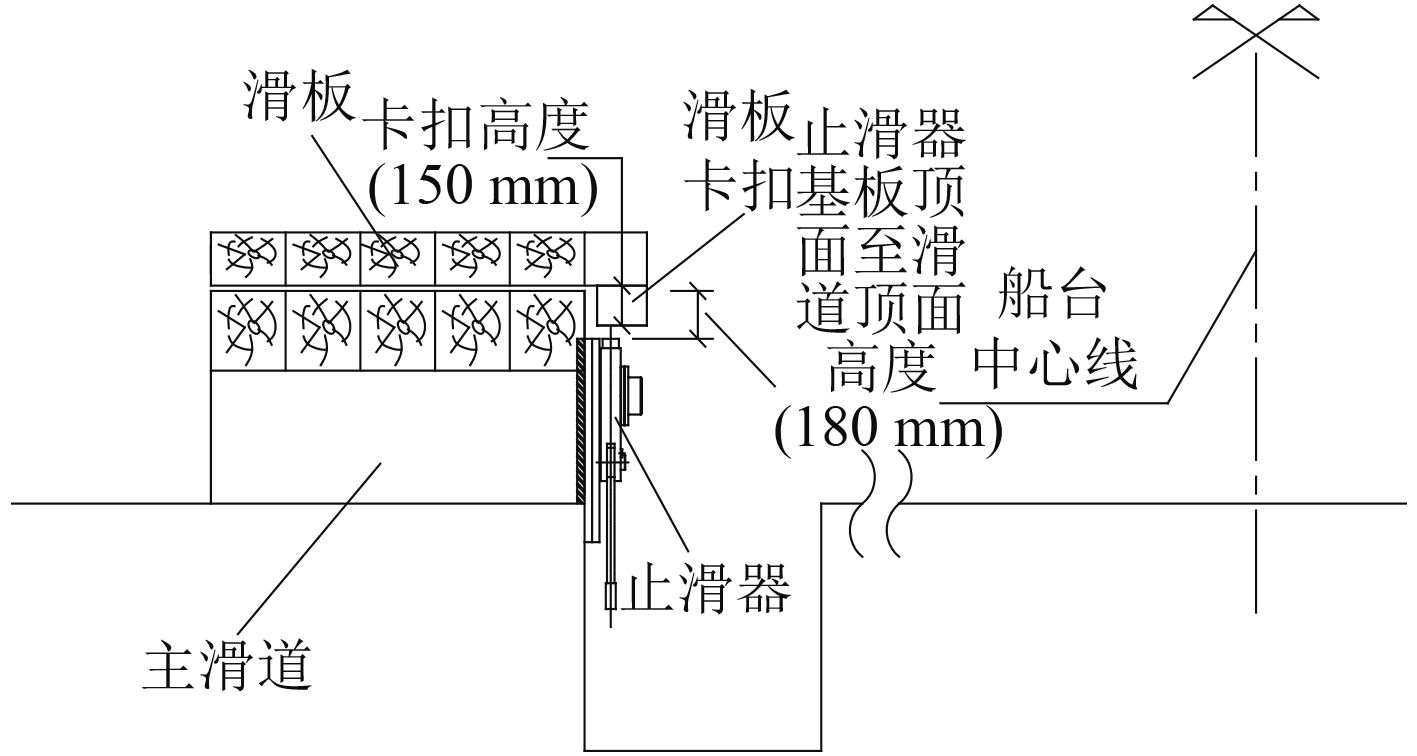

当5万吨级船舶下水时,主滑道内侧的450 kN止滑器处于松开状态;同理,当1 000 t船舶下水时,主滑道外侧的3 500 kN止滑器也处于松开状态。若将止滑器整体下移,使基板顶面低于滑板卡扣下缘,则船舶下滑时,滑板卡扣可以从松脱的止滑器上方通过,不影响滑行下水安全。

以450 kN止滑器安装为例,滑板卡扣高度150 mm,若止滑器安装时,基板顶面高度低于滑道上表面180 mm,则即便不计滑道上表面的油脂厚度,止滑器基板顶面至少低于卡扣下缘30 mm,滑板卡扣可以从止滑器上方下滑通过。

|

图 9 降低安装高度的450 kN止滑器示意图 Fig. 9 450 kN Trigger under a reduced height |

止滑器降低安装高度后将导致止滑器杠杆受力增大。滑板止滑块中心(止滑器第一杠杆受力点)一般高出滑道表面100~300 mm。降低安装高度,止滑器第一杠杆受力点位置并不改变,但距离杠杆固定端的力臂距离却有增加,导致杠杆、止滑器基板荷载增大,对止滑器设计要求高。

|

图 10 降低安装的450 kN止滑器外立面示意图 Fig. 10 450 kN Trigger panel under a reduced height |

450 kN止滑器止滑力仅为450 kN,荷载相对较小,即便降低安装高度后导致力臂长度增加,对止滑器整体设计影响不大,可以通过加强基板、杠杆、固定螺栓等解决。3 500 kN止滑器所受止滑力较大,如果降低安装高度,对止滑器整体设计影响较大,止滑器所用材质、杠杆级数、结构形式、打开方式等均要相应调整,止滑器设计、制作困难,且无类似的工程经验。为保证工程安全,建议本方案用于小型止滑器布置。

3.3 止滑器凹入式安装(方案3)止滑器突出滑道侧面的厚度包括基板、杠杆、锁紧螺母以及安装间隙等。以3 500 kN止滑器为例,其最外缘锁紧螺母处突出厚度为322 mm,在滑板卡扣下垂高度150 mm范围内突出厚度为235 mm(包括基板、杠杆厚度)。

|

图 11 3 500 kN止滑器安装剖面示意图 Fig. 11 3 500 kN Trigger installation section |

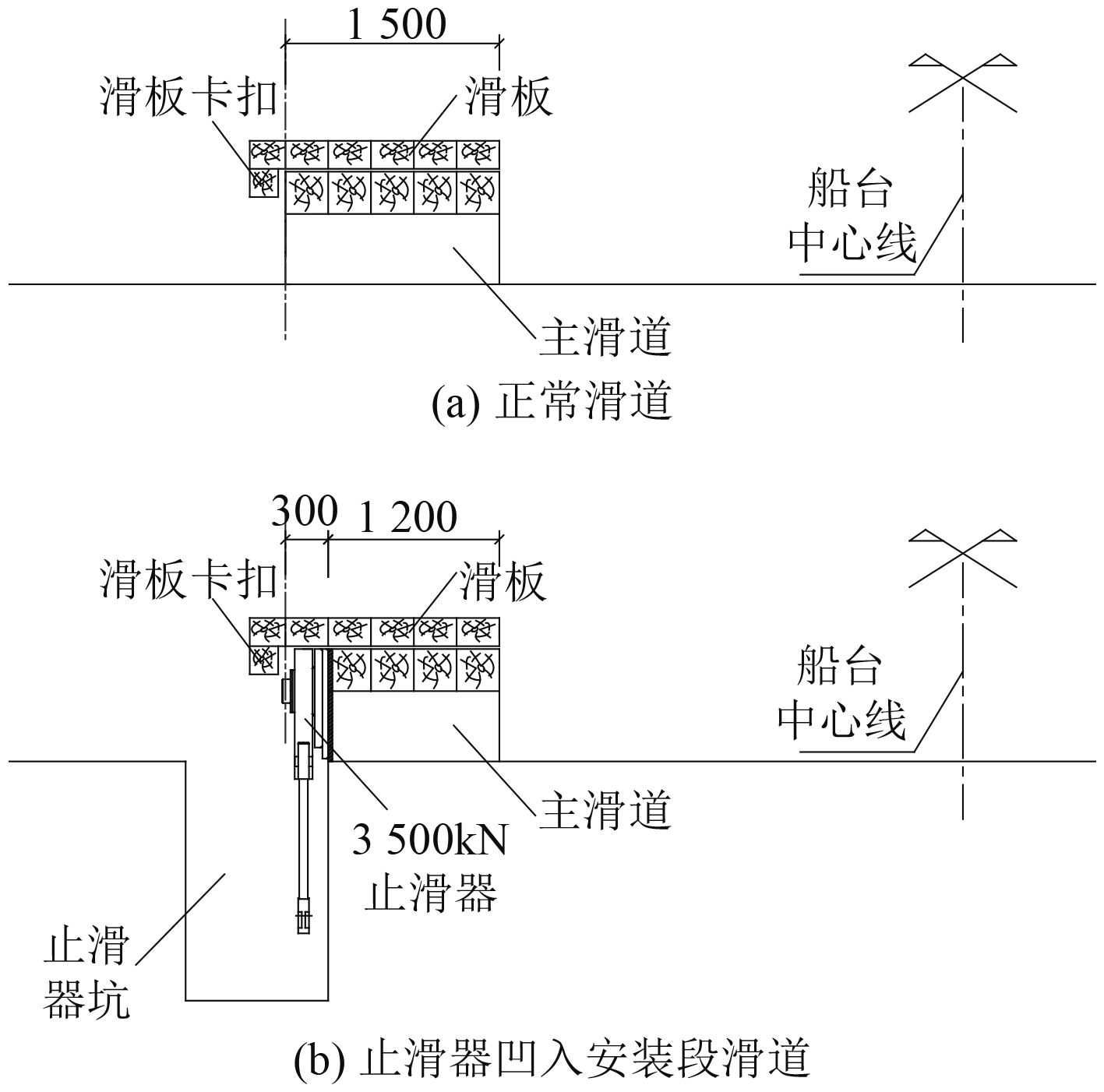

如果将止滑器凹入滑道安装,使止滑器突出部分与滑板卡扣在空间上错开,滑板下滑时,卡扣可以从止滑器突出部分的外侧错过,避免与止滑器碰撞。主滑道宽1.5 m,滑道表面横向并排布置0.3 m×0.3 m的木方5根,在3 500 kN止滑器安装位置,拟取消外侧1根木方,则该段滑道宽1.2 m,与上下段滑道相比较,该段滑道向内凹入0.3 m,大于止滑器杠杆部分突出的厚度。主滑道用于下水1 000 t船舶时,外侧的3 500 kN止滑器不工作(杠杆均处于松脱状态),滑板卡扣可以从止滑器杠杆外缘错过。

|

图 12 正常滑道和止滑器凹入安装段滑道 Fig. 12 Normal skid-way and skid-way with trigger |

经与亚历山大船厂方充分沟通,本工程最终选用方案为:主滑道内侧的450 kN止滑器降低安装高度;外侧的3 500 kN止滑器凹入安装。针对450 kN,3 500 kN止滑器采用了不同的方案,避免了滑板卡扣与止滑器干扰碰撞,该方案获得了外方咨询工程师的认可。

450 kN止滑器降低安装高度后,仅增加了止滑器第一杠杆的受力力臂长度,对止滑器重新加强设计。

3 500 kN止滑器凹入0.3 m安装,考虑到单根滑板长度约8~10 m,而止滑器安装段长度仅为4.9 m,小于单根滑板长度,下滑的滑板不会卡入缩入段。同时在止滑器安装段缺口下沿将滑道削角,平面上形成斜边,并加强滑板的纵向刚性连接,提高滑行下水的安全性。

|

图 13 3 500 kN止滑器安装段平面示意图 Fig. 13 3 500 kN Trigger installation panel sketch |

3 500 kN止滑器安装段滑道宽度较其余段滑道窄20%(0.3 m),为防止该段滑道木上的油脂承压过大,需对油脂承压能力进行复核。油脂承压按下式计算:

| ${p_s} = \frac{{10k{W_L}}}{{n{l_s}{b_s}_w}}\text{。}$ |

式中:ps为油脂压强,kPa;k为两根滑道间不平衡系数,取1.1;WL为5万吨级船舶下水重量,11 000 t;n为滑道根数,取2;ls为每根滑道上的滑板总长度,取165 m,bsw为滑道木的宽度,1.2 m。则ps=305.6 kPa。

油脂正常承压能力为 200~300 kPa,经复核,3 500 kN止滑器安装段油脂承压305.6 kPa,略超出正常承压能力。同时考虑到亚历山大夏季气温较高,建议船厂采用熔点较高、承压能力较强的硬质油脂,避免局部油脂受压过大,确保下水安全。

5 结 语为避免止滑器与滑板卡扣碰撞,常规纵向油脂滑道的止滑器均安装在滑道的外侧。本工程由于并列造船要求,主滑道分别用于不同船型的滑行下水,两侧均需安装止滑器。根据不同船型的止滑要求,本工程对相应的止滑器提出了不同的布置方案,解决了止滑器与滑板卡扣干扰碰撞的问题,保证了并列造船的船台下水安全,对同类型有并列造船要求的斜船台设计有一定的参考意义。

| [1] | 中船第九设计研究院. 船台滑道工艺设计[M]. 北京: 国防工业出版社, 1988: 82–182. |

| [2] |

CB/T 8502-2005, 纵向倾斜船台及滑道设计规范[S].

CB/T 8502-2005, Longitudinal Inclined Skid-way Design [S]. |

| [3] | BS6349-3: 2013, Code of practice for the design of shipyards and sea locks. [S]. |

| [4] |

杨昌辉. 上海船厂崇明基地75000吨级船台滑道工艺设计总结[J]. 造船工业建设, 2005 (3): 20–22.

YANG Changhui. Summarize about the 75, 000 ton Slipway Design of Shanghai Shipyard in the Chongming[J]. Shipbuilding Industry Construction, 2005 (3): 20–22. |

| [5] |

吴宝岚. 破冰船下水用四级杠杆式止滑器[J]. 造船技术, 1984 (4).

WU Baolan. Four level Trigger for ice breaker launching[J]. Shipbuilding Technology, 1984 (4). |

| [6] |

尚德志, 刘晓辉. 斜船台锟轴滑道的设计与施工[J]. 中国水运月刊, 2011, 11 (11): 123–124.

SHANG Dezhi, LIU Xiaohui. Inclined Berth Roll-Shaft Slipway Design and Construction[J]. China Water Transport monthly, 2011, 11 (11): 123–124. |

| [7] |

张元康, 周执平, 朱本船. 4250TEU集装箱船无中间滑道纵向下水[J]. 中外船舶科技, 2007 (4): 7–12.

ZHANG Yuankang, ZHOU Zhiping, ZHU Benchuan. 4250TEU Container Ship longitudinal launching without middle slide-way[J]. Chinese and Foreign Ship Science and Technology, 2007 (4): 7–12. |

| [8] |

费康一, 张亚雄. 高水位差地区大型混凝土造船用滑道设计总结-东方造船股份有限公司#1船台滑道设计[J]. 水运工程, 2009 (S1): 81–84.

FEI Kangyi, ZHANG Yaxiong. Dongfang Ship building Corporation #1 Slip-way Design Summary[J]. Marine Traffic Engineering, 2009 (S1): 81–84. |

2017, Vol. 39

2017, Vol. 39