声学测量试验是研究水下航行体声振特性的有效途径,其前提是要保证相对理想的声场环境。拖曳式试验系统专用于拖曳航行状态下的声学测试,它可以保证航行体无动力航行,保持航行状态与航速的稳定,但系统本身运行产生的噪声将传递到测试环境中,继而改变试验声场的声学特性。拖缆平台是试验系统的核心装置,研究其激振源产生机理和振动传递特性,具有重要工程价值。

要解决工程上结构系统的振动问题,现场振动测试与分析技术是必不可少的重要手段[1]。张连东等[2]对某卷扬机平台进行了多参数现场测试,提出传动装置的动态特性是平台振动的主要因素;王山山等[3]结合水电站平台现场测试结果,采用相关分析的方法讨论了平台振动的主要原因;塔娜等[4]采用模态分析的方法,对起重机设备工作频率内的共振现象作了相关研究。

对于机械结构的振动问题,工程上一般以自由速度描述结构激励源的输入特性。严斌等[5 – 6]研究了机械设备在自由悬挂及弹性安装下的自由速度,讨论并验证了以自由速度表征激励特性的合理性;原春晖[7]对设备机脚处响应加速度的测试方法作了重点介绍。对于结构振动信号的处理,频谱分析是提取特性信息的主要手段。文献[8]和文献[9]根据所测试设备的频谱曲线,分析了设备运行过程的振动特性,并解释了频域上振动加速度出现峰值的原因。

本文以拖缆平台为测试对象,对平台支柱、绞车系统及隔振装置重要部位的加速度信号进行测量,采用频谱分析和模态分析的方法,获取平台振动特性、振动产生与传递机理及隔振装置隔振效果等相关信息,为系统在工程应用中的优化设计和振动控制提供参考。

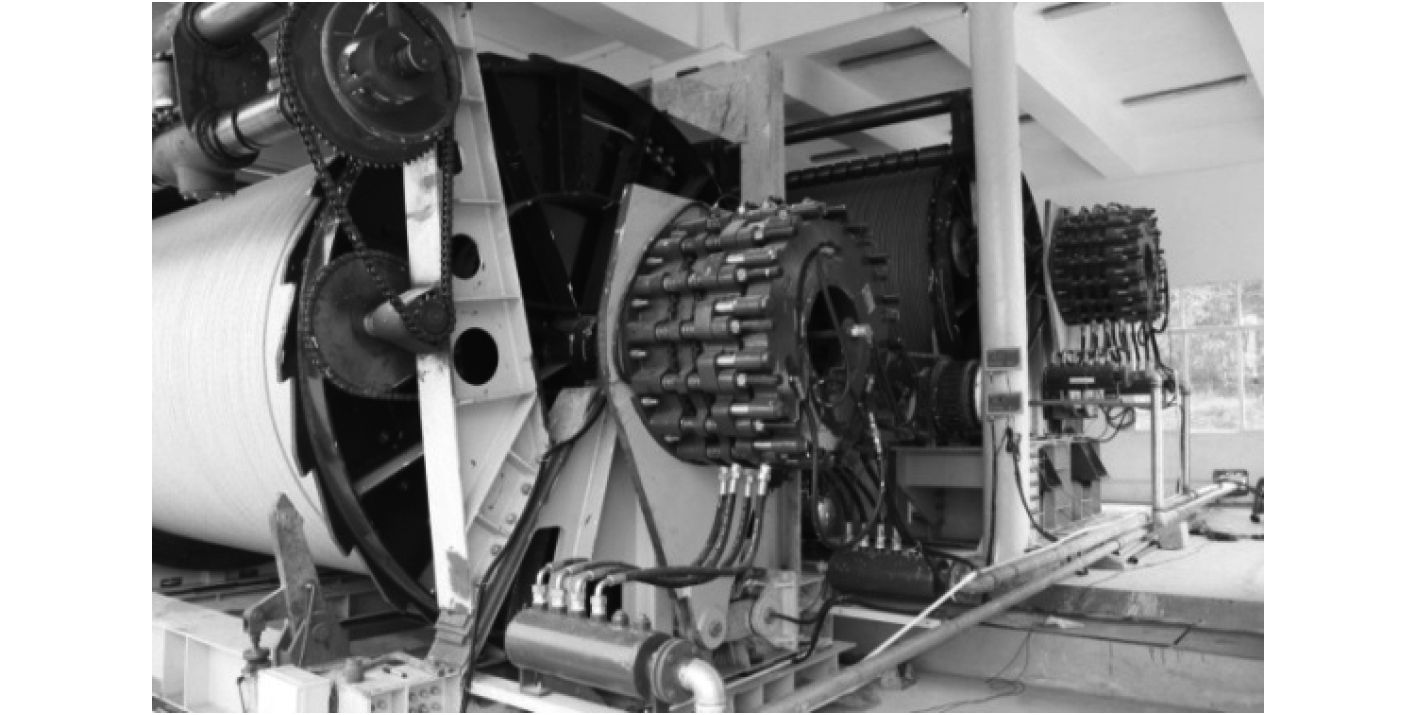

|

图 1 拖缆平台 Fig. 1 Tow cable platform |

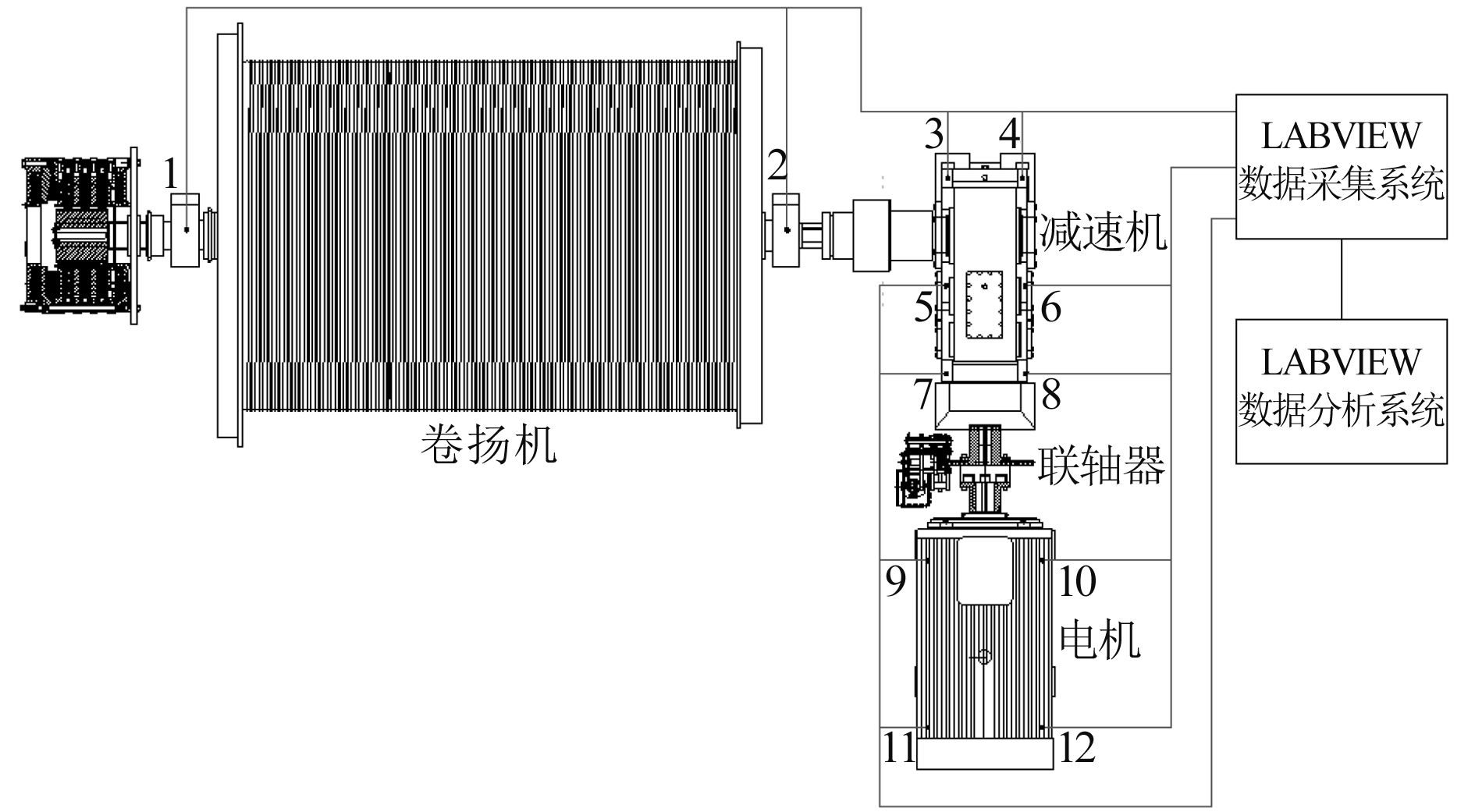

拖缆平台(见图1)主要由牵引绞车、张紧绞车及相关配套装置构成,牵引绞车起到提供动力、储存缆绳的作用,张紧绞车负责放绳,控制缆绳张紧度。二者除部分设备型号不同外,结构构造和配置基本相同。以牵引绞车为例,从上向下依次为传动装置、机座、隔振装置与公共底座,公共底座固支于平台。作为绞车结构的动力源,传动装置同时也是结构产生振动的主要激励源,其主要传动关系为:电动机产生的动力,经联轴器传递给减速机,通过减速机低速轴行的离合器带动小齿轮运转,再由输出轴上的小齿轮传递给固定在主轴上的大齿轮;大齿轮与卷筒用螺栓连接为一整体,从而带动卷筒运转;缆绳固定端用压绳板固定在卷筒上,从而带动缆绳提升、拖拽重物(见图2)。

|

图 2 牵引绞车传动装置测点布置及测试原理图 Fig. 2 Layout of measuring points and testing principle of transmission devices of traction winch |

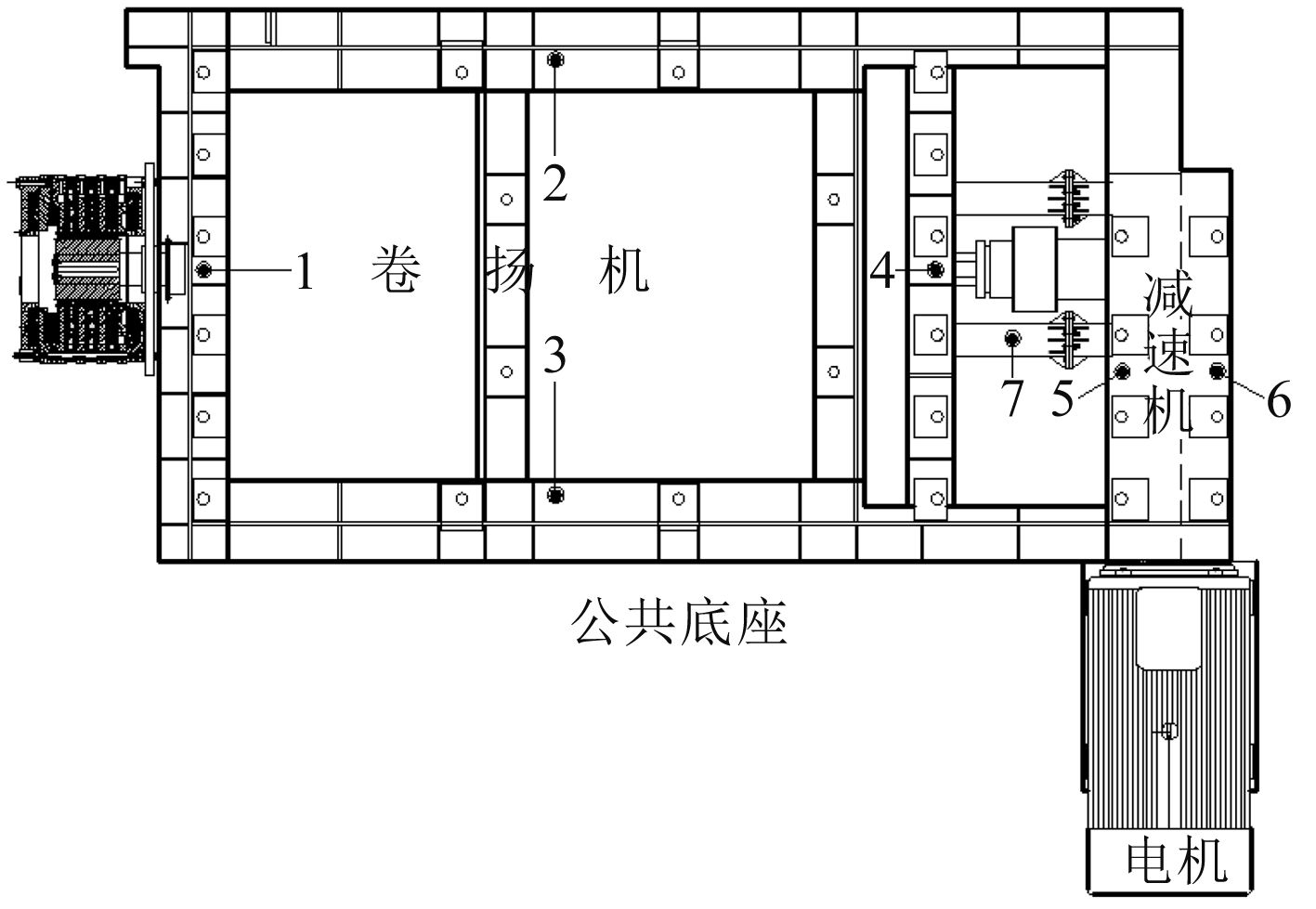

为了全面衡量拖缆平台运行状态下的振动情况,分别对平台支柱、绞车系统及隔振装置进行现场测试。测试系统包括压电式三向加速度计,信号放大器以及Labview数据采集系统,实现数据的实时、同步采集。测试工况为拖拽速度2 kn,4 kn及6 kn下系统的稳定运行,规定以卷扬机转动轴线方向为轴向,切线方向为径向,垂线方向为垂向。另外,航行体噪声试验一般只关注600 Hz以下频段内的辐射噪声,且高频振动易于衰减,故测试将主要对该频段进行分析。测试的主要内容及原理为:

1)测试拖缆平台空载运行状态下的振动特性。在平台中心支柱布置一个三向加速度计,分别测量系统运行及关闭状态下的振动加速度。

2)测试绞车系统稳定运行状态下的振动特性。以牵引绞车为对象,分别对挂缆与空缆状态下不同拖拽速度的振动加速度进行测量。其中,分别将传动装置、机架结构作为激励源测试和响应测试的测试对象,测点布置及测试原理如图2和图3所示。

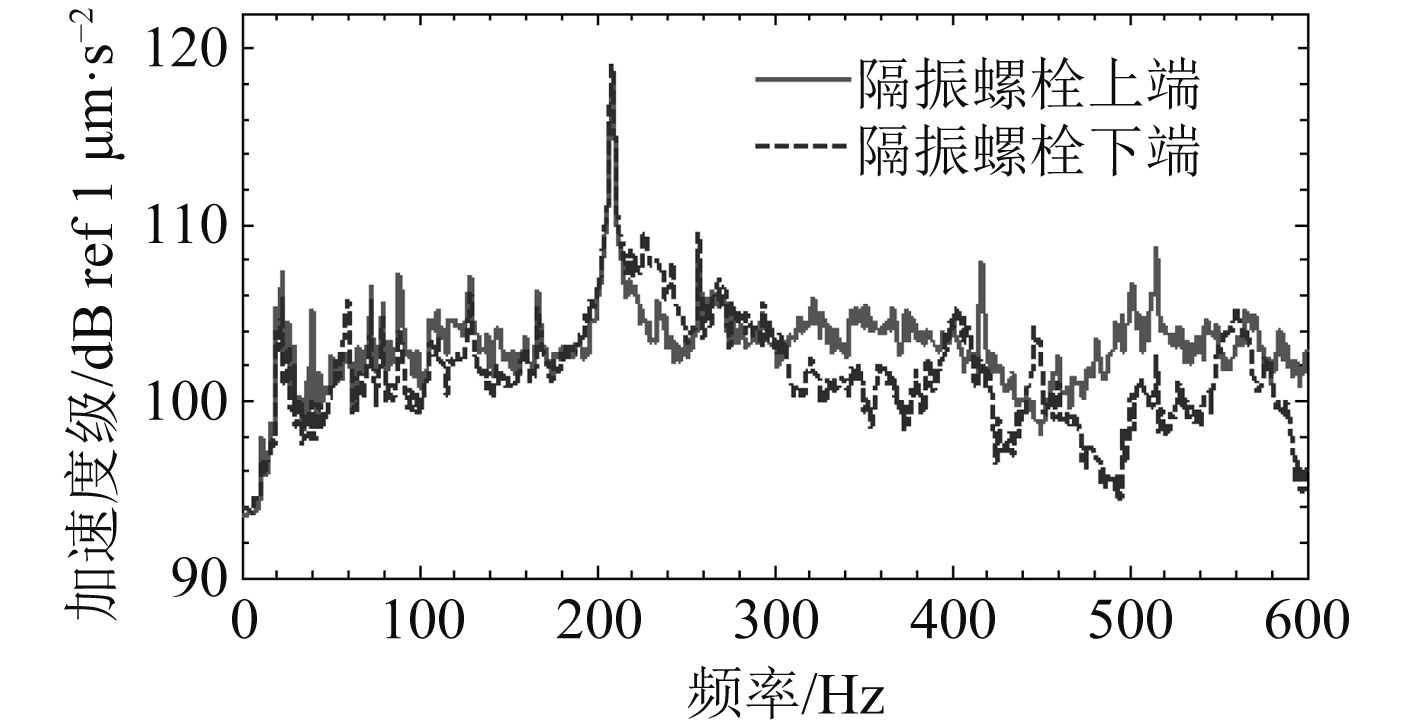

3)测试绞车隔振装置的隔振效果。测点分别置于隔振螺栓上端平板及下端平板,以便于比较分析。

|

图 3 牵引绞车机架响应测点布置图 Fig. 3 Layout of measuring points of winch frame |

|

图 4 系统运行与关闭状态下频谱比较(径向) Fig. 4 Spectrum comparison between system on and system off(radial) |

测试过程中,所采用的仪器设备和采集板卡需要满足无失真测量条件[10],以保证测试结果的准确、可信。综合分析加速度计与采集板卡相应的幅频和相频特性曲线,测试频率在10 Hz至几十千赫兹范围内测量数据不失真。

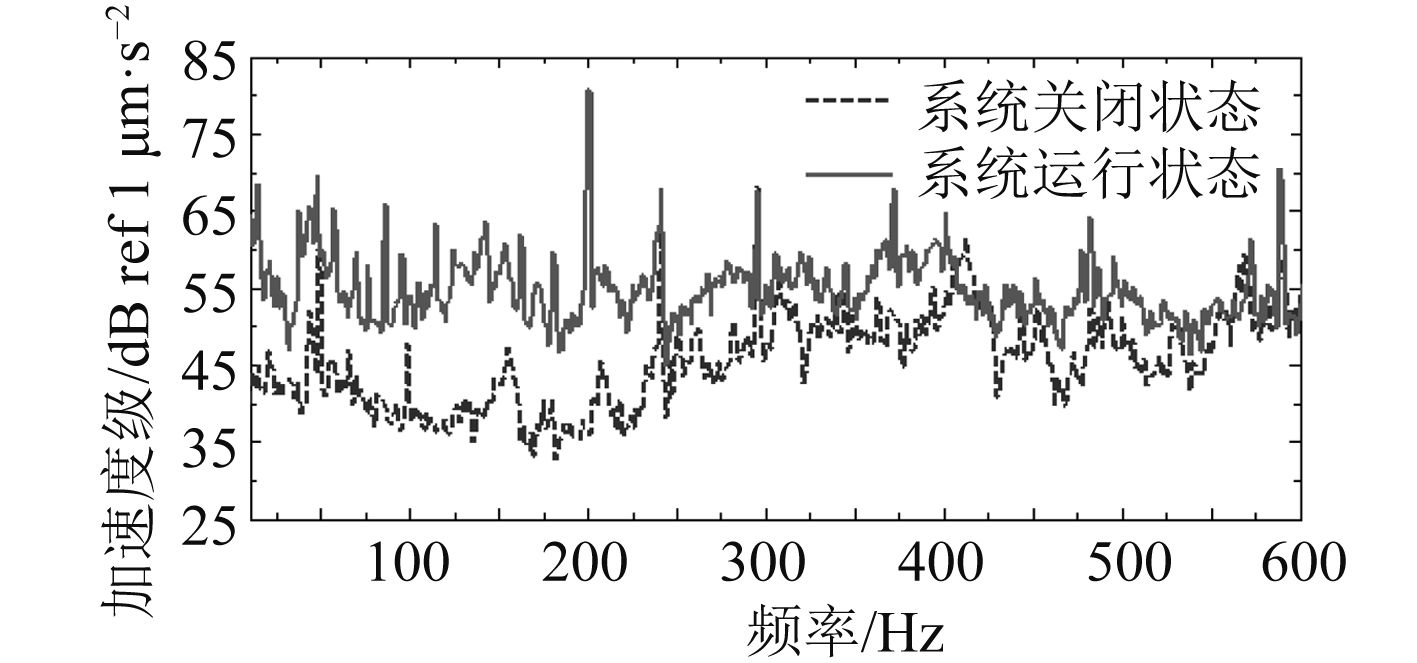

3 测试数据分析 3.1 平台支柱测试分析平台支柱是连接振动源与水面的唯一通道,其振动响应可用于描述振动源的振动特性[11]。以6 kn拖曳速度为例,图4为平台系统运行与关闭状态下径向方向的频谱比较,可以看出,平台系统运行与关闭状态存在明显振级落差,且在200 Hz处出现峰值。

|

图 5 挂缆与空缆状态下卷扬机两端频谱曲线 Fig. 5 Spectrums of windlass on two sides whether the cable are equipped or not |

同样,可以得到轴向频谱在48 Hz和57 Hz时取极大值,垂向峰值频率为57 Hz,200 Hz,241 Hz及295 Hz,这些特征频率信息可为水中声场测试提供参考。由计算可得,50~200 Hz频段内拖缆平台3个方向上的平均振级落差为10 dB,振动现象明显。而声场测试结果表明,距平台1.5 km处的环境声场基本不受平台振动的影响,这是由于振动产生的辐射噪声在水中长距离传播后,能量得到很大程度的衰减。

3.2 绞车系统测试分析频谱分析法可用于分析传动装置各激励位置的特征频率,以及机架响应谱的特征频率。另外,采用有限元模态分析可以得到机架结构的固有频率。将机架响应频率同激励频率及固有频率相比较,可以基本确定引起结构振动的原因。

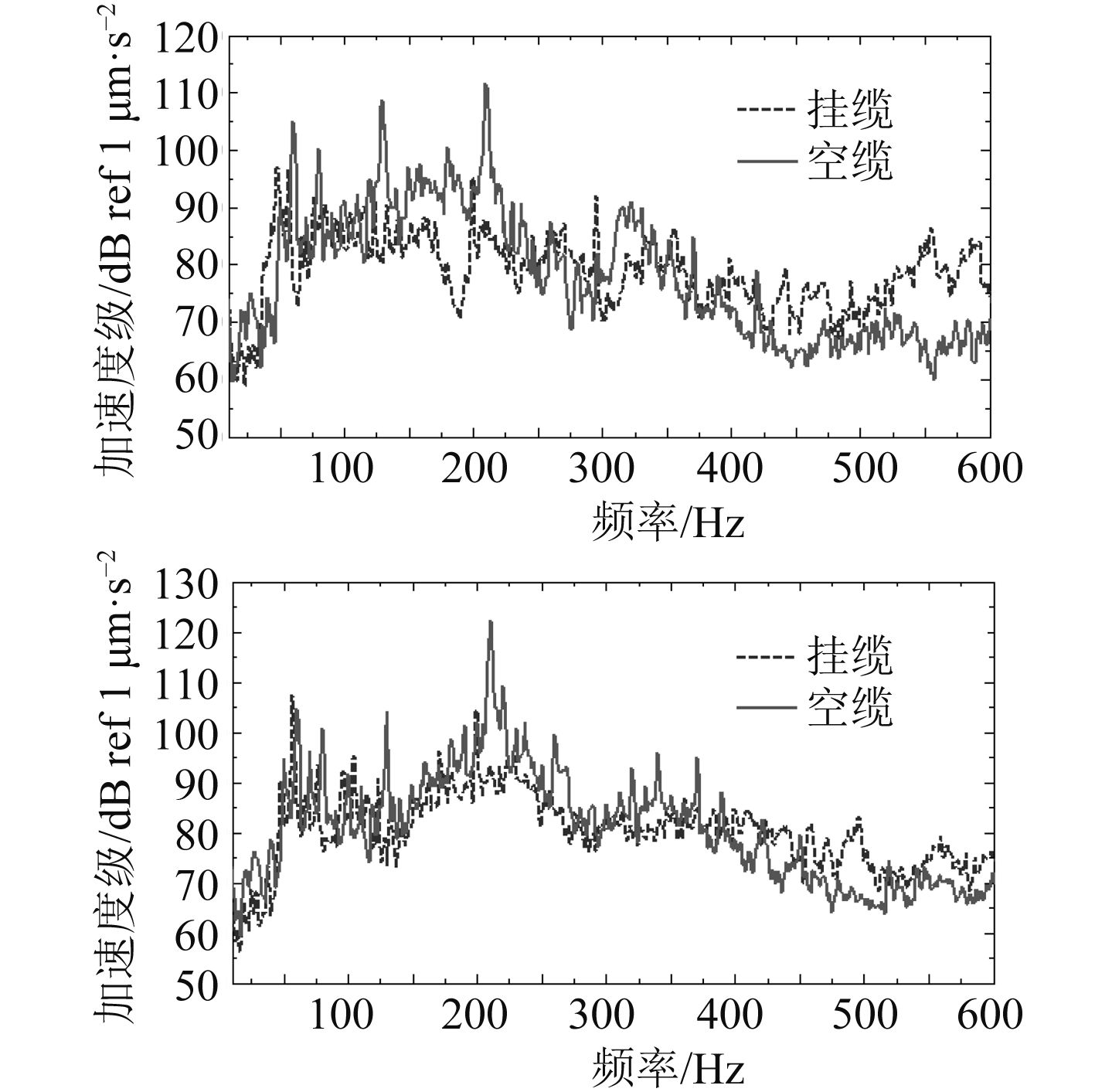

图5是工况为6 kn,挂缆与空缆2种状态下卷扬机两端加速度频谱曲线。由图6可见,挂缆与空缆状态下的频谱特性不同,挂缆后低频振动受到抑制,高频振动稍有增大。这是由于缆绳变张紧力作用于卷筒,且作用点随缆绳缠绕沿卷筒轴线方向移动,造成转动不平衡。由6 kn频谱曲线,左端测点在60 Hz,130 Hz及210 Hz存在振级峰值,右端测点峰值频率为210 Hz。

|

图 6 减速机、电机典型测点(垂向)频谱曲线 Fig. 6 Spectrums of reducer and electromotor on typical points(vertical) |

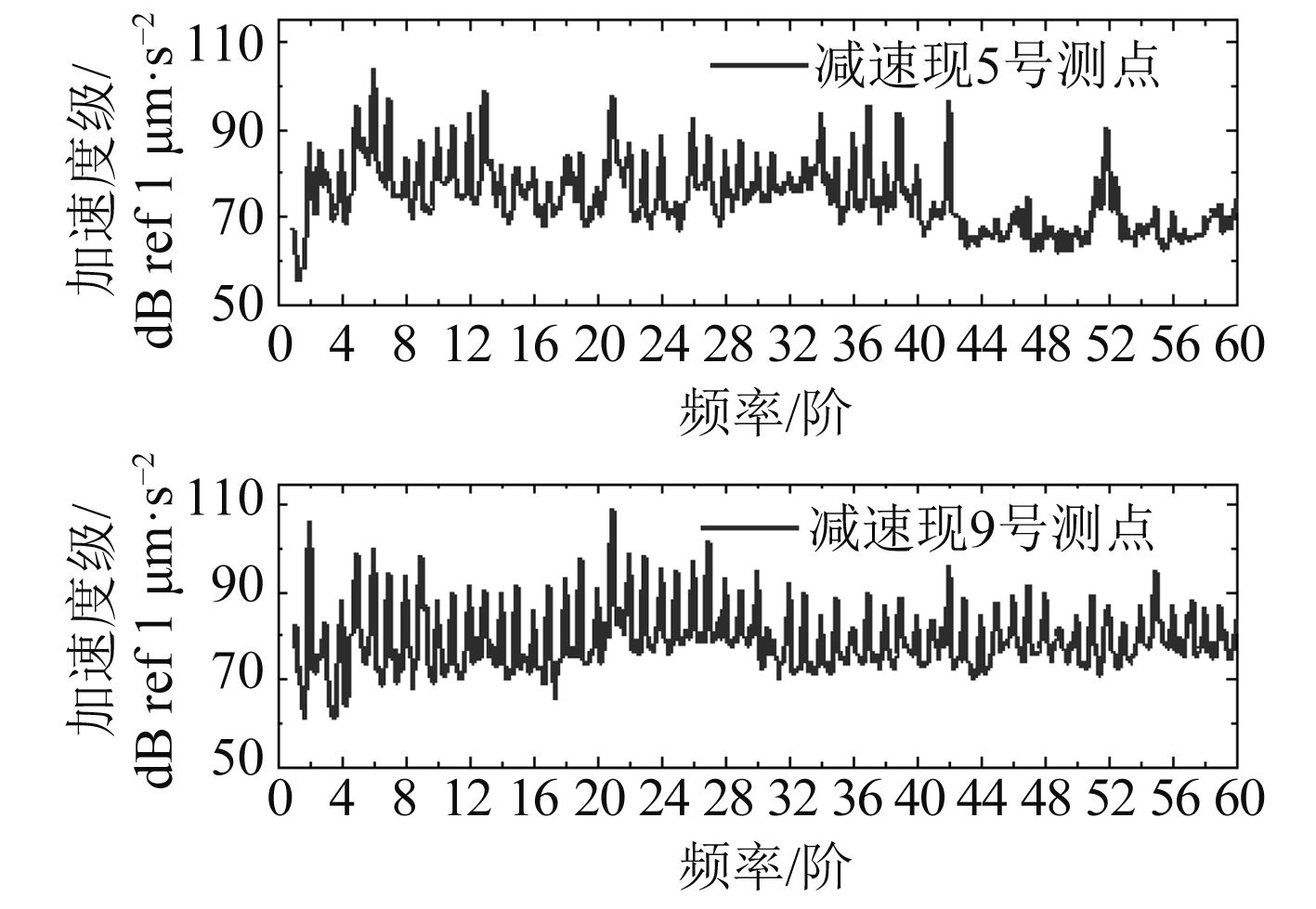

系统以6 kn速度运行时,电机转速为590 r/min,转动频率约为10 Hz,可得到用阶表示的频谱曲线(见图6)。由图6可见,减速机存在多个谐波频率,如6×、21×、42×等;电机主要在2×及21×出现峰值,其他谐频幅值稍小,但不可忽略。可见,减速机、电机运行时振动剧烈,谐频成份较多,这说明设备内部结构复杂,且存在不平衡、不对中现象,运行产生的振动频率将主要为转频及其谐波。

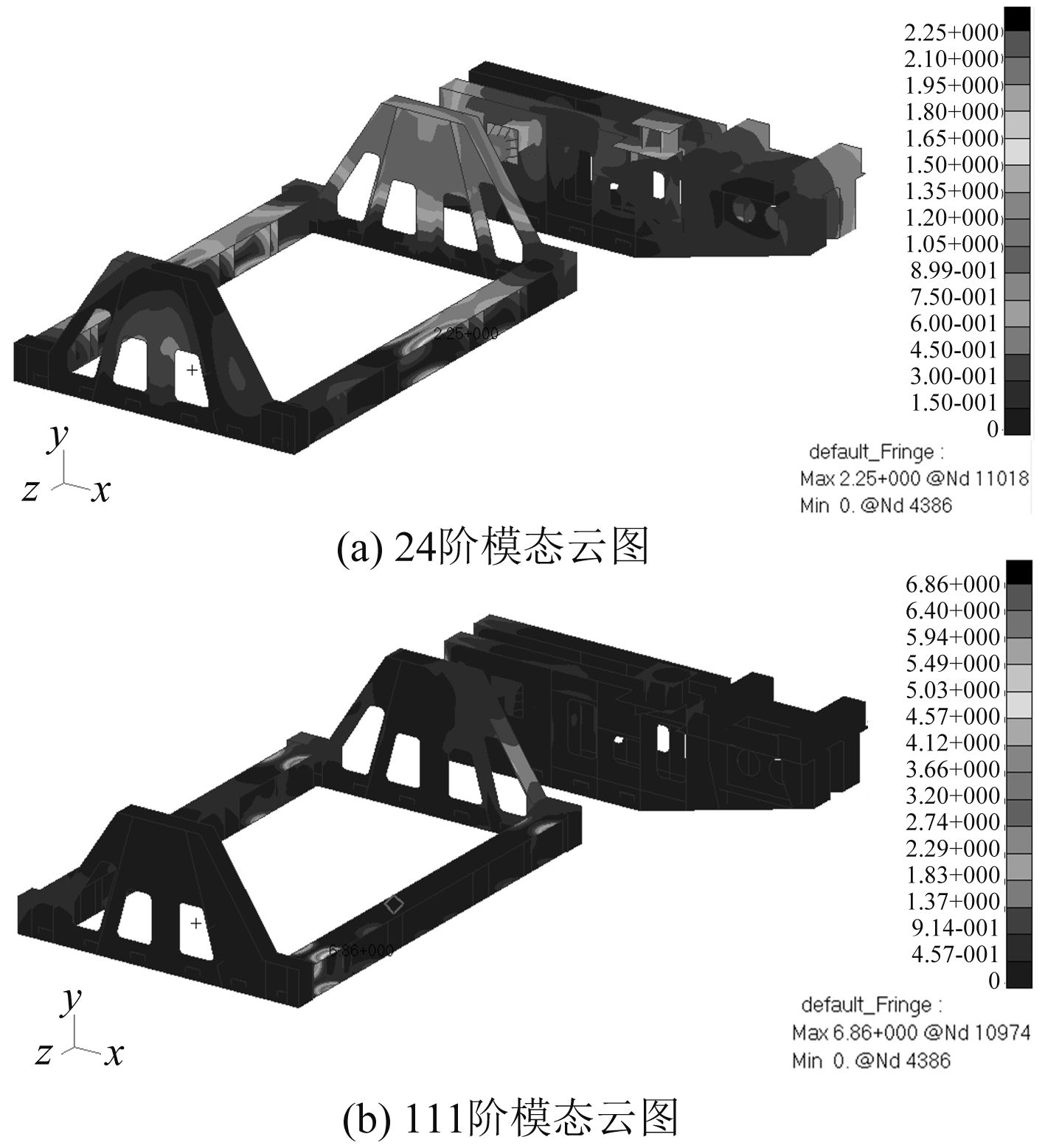

考虑机架共振的情况,对机架有限元模型进行模态分析。机架主要模态及固有频率如表1所示,图7为机架24阶及111阶模态振型图。

|

|

表 1 机架主要模态频率 Tab.1 Main models frequencies of winch frame |

|

图 7 机架典型模态云图 Fig. 7 Typical model fringes of winch frame |

|

图 8 机架典型测点(垂向)频谱曲线 Fig. 8 Spectrums of winch frame on typical points(vertical) |

|

图 9 隔振螺栓典型部位(垂向)频谱比较 Fig. 9 Spectrum comparison of vibration isolation bolt on typical parts(vertical) |

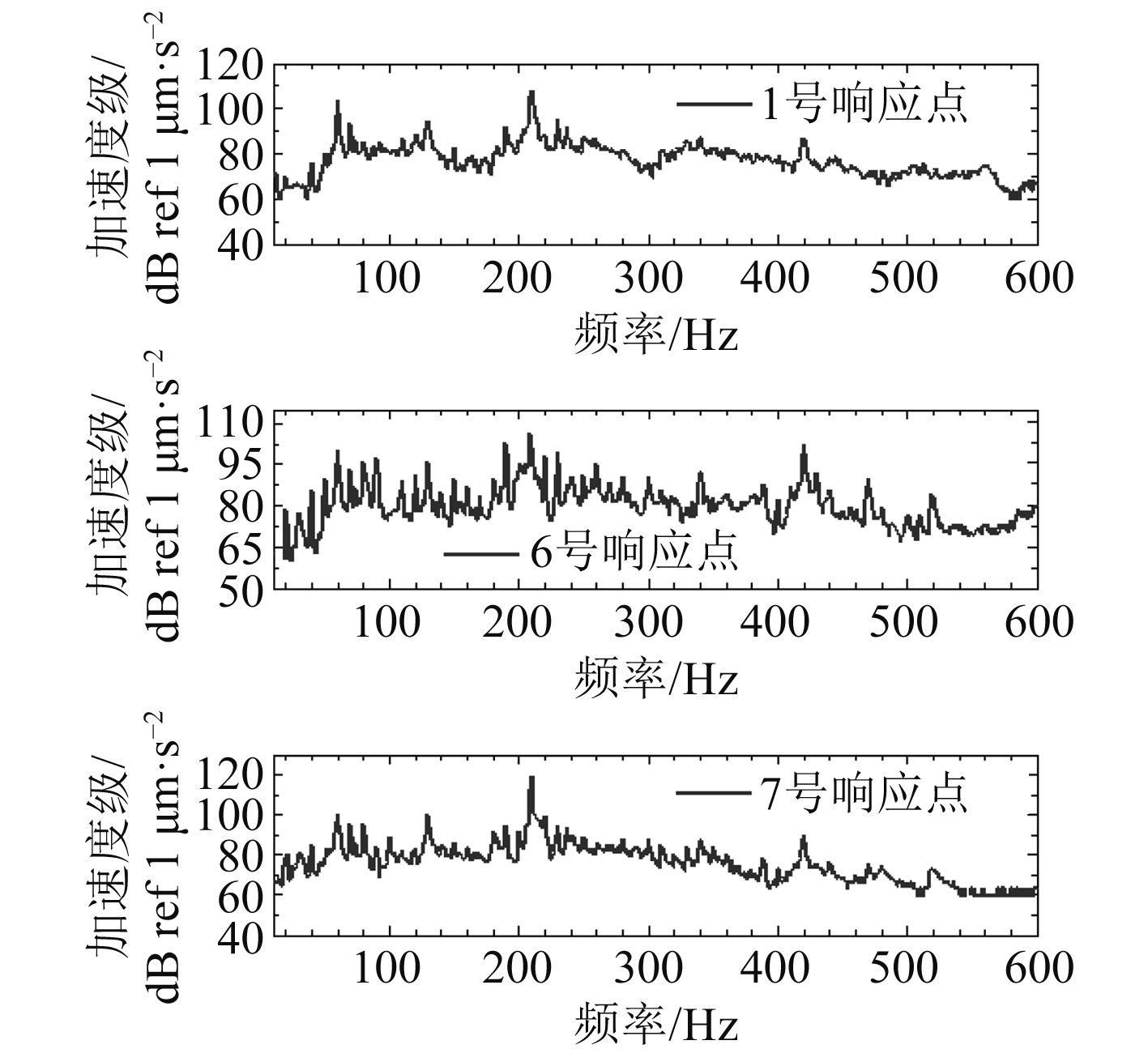

图8是6 kn速度下,机架结构典型测点的频谱曲线。由图可见,1号响应点在60 Hz及210 Hz出现振动峰值。响应特征频率与卷扬机左端测点激励频率相对应,且不属于任何一阶固有频率,这说明卷扬机转动是引起机架左端振动的原因之一。6号响应点出现峰值的频率较多,主要为190 Hz,210 Hz及420 Hz,与减速机激励频率相对应,说明该部位的振动与减速机激励输入有关;而190 Hz与420 Hz接近机架24阶、111阶固有频率,机架结构存在共振现象。7号响应点峰值频率为210 Hz,卷扬机、减速机及电机三者均存在与之相对应的激励频率,故机架结构的振动响应与3个激励位置的激励特性均有关系,而相应的贡献程度需做进一步分析。

3.3 隔振装置测试分析为减小振动的传递,绞车机架与公共底座间设有一定数目的板间隔振螺栓,可采用振级落差来衡量其隔振效果[12]。图9为6 kn工况下机架左端隔振螺栓上下端振动级曲线,可以看出,200 Hz以下频段无明显隔振效果,隔振效果主要出现在300~600 Hz频段内,振级落差约为5 dB。总体来说,该型隔振螺栓隔振效果不佳,不能达到隔振的设计要求。在试验系统设计研究阶段,由于隔振螺栓的构型设计并未进行充分的研究论证,螺栓间橡胶垫片厚度较薄,结构构型过于简单,因而影响其隔振效果。

4 结 语根据拖缆平台结构及运行原理,分析其内部的主要激励源,有针对性地进行现场振动测试与分析,可得出以下结论:

1)系统稳定运行时,平台支柱将产生一定程度的振动,但在水中长距离传播后,对声场环境基本不造成影响。

2)绞车传动装置的动态特性是引起结构振动的主要原因,各激励位置频率成份复杂,运行过程中存在不平衡现象。机架结构的振动响应与3个激励位置的激励特性均有关系,且部分响应频率与共振有关。

3)实际工程应用中,隔振螺栓的隔振效果不佳,未能达到预期的设计要求。

4)现场振动测试试验获取的关于平台振动频率特性、绞车结构振动响应及隔振装置振级落差等信息可为试验系统声场测试、绞车结构振动特性及其控制研究提供支持。

| [1] | 纪国宜, 赵淳生. 振动测试和分析技术综述[J]. 机械制造与自动化, 2010, 39 (3): 1–5. |

| [2] | ZHANG Lian-dong, ZHAO De-ying, SHI Rong, et al. Vibration analysis of SL6 shiploader boom luffing winch platform. 2nd international conference on computer and automation engineering[J]. Singapore, 2010: 60–64. |

| [3] | 王山山, 任青文. 水电站尾水平台振动现场测试研究[J]. 实验力学, 2002, 17 (4): 492–496. |

| [4] | 塔娜, 饶柱石, 李义明, 等. 岸桥起重机有限元建模与动态响应分析[J]. 噪声与振动控制, 2008 (4): 6–12. |

| [5] | 严斌, 吴文伟, 刘忠族. 机械设备振动源特性研究[J]. 船舶力学, 2010, 14 (10): 1180–1188. DOI: 10.3969/j.issn.1007-7294.2010.10.015 |

| [6] |

朱正道, 俞孟萨. 舰船机械设备振动激励特性测试方法研究[J]. 舰船科学技术, 2006, 28 (2): 34–39.

ZHU Zheng-dao, YU Meng-sa. The measurement of vibration source of machine in ships[J]. Ship Science and Technology, 2006, 28 (2): 34–39. |

| [7] | 原春晖. 机械设备振动源特性测试方法研究[D] 武汉: 华中科技大学, 2006. |

| [8] | 张少芳, 李充宁, 杨保占. 2K-V型减速机振动测试实验与分析[J]. 机械设计与制造工程, 2015, 44 (9): 81–85. |

| [9] | 胡以怀, 李志球, 谭亲明, 等. 二冲程电控柴油机的振动测试与分析[J]. 船舶工程, 2015, 37 (3): 37–39. |

| [10] | 王伯雄, 王雪, 陈非凡. 工程测试技术[M]. 北京: 清华大学出版社, 2006. |

| [11] | 纪刚, 周其斗, 谢剑波. 以实测振动数据为输入的水下结构振动与辐射噪声预报[J]. 振动与冲击, 2011, 30 (11): 135–141. DOI: 10.3969/j.issn.1000-3835.2011.11.027 |

| [12] | 朱石坚, 何琳. 船舶机械振动控制[M]. 北京: 国防工业出版社, 2003. |

2017, Vol. 39

2017, Vol. 39