在船舶动力装置蒸汽系统中,蒸汽减温管路从蒸汽总管引入蒸汽,经截止阀后进入喷水减温器,蒸汽在喷水减温器进行减温减压后,其减温蒸汽经截止阀后进入用汽设备。在实船运行中,喷水减温器之后的管路经常发生管路及阀门穿孔外漏。蒸汽外漏威胁船员安全,影响舱室环境;阀门及管路外漏需停机检修,影响用汽设备正常运行及船的航行任务;故障经常性发生,需加强故障部位的实时监测和维修,加大了船员的劳动强度。

|

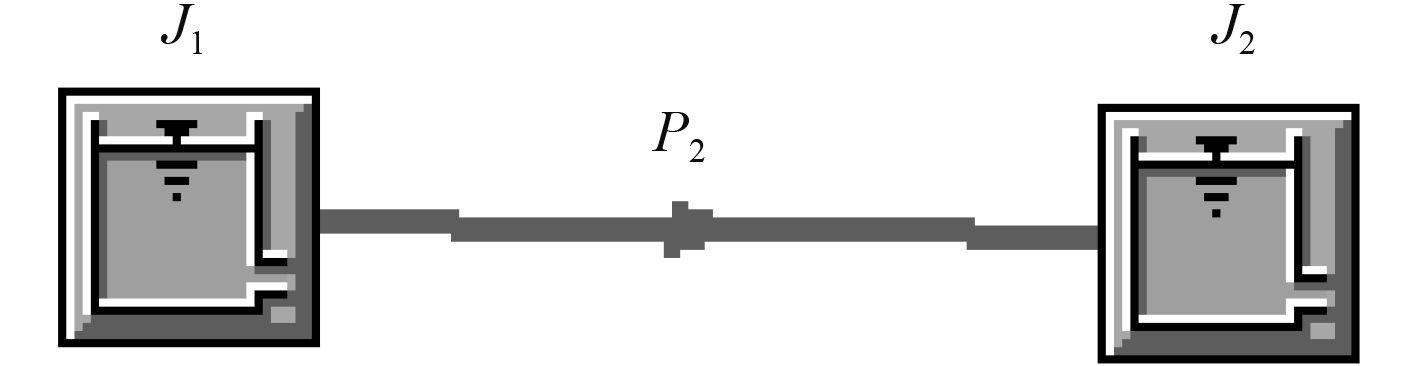

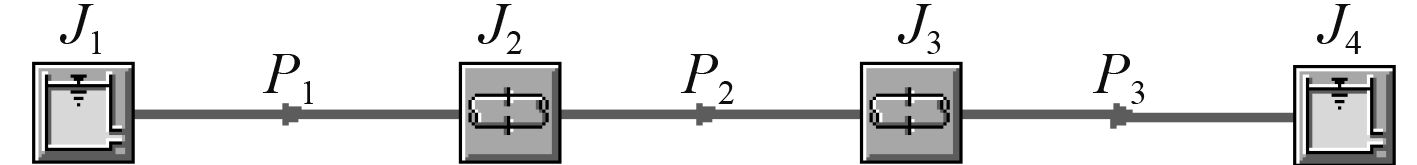

图 1 蒸汽减温管路流程图 Fig. 1 Flow Chart of Steam Desuperheating Pipeline |

蒸汽减温管路流程如图 1 所示。

实船实际使用过程中操作方式为:截止阀 ① 全开,通过截止阀 ② 手动调节进入用汽设备的减温蒸汽流量。

从喷水减温器后的管道及阀门发生冲刷腐蚀穿孔现象可以初步判断失效原因为:一是减温蒸汽的流速较高;二是减温蒸汽为饱和状态,且未完全雾化,有液滴的存在。

1.2 机理分析模型为摸清故障原因,本文利用 AFT Mercury 软件针对蒸汽减温管路进行计算分析,计算参数如下:工作蒸汽为 1.8 MPa 的减压蒸汽;喷淋水压力 3.1 MPa;喷水减温器设计工作蒸汽流量为 1 200 kg/h;截止阀后减温蒸汽压力为 0.4 MPa(所有压力均为绝对压力)。

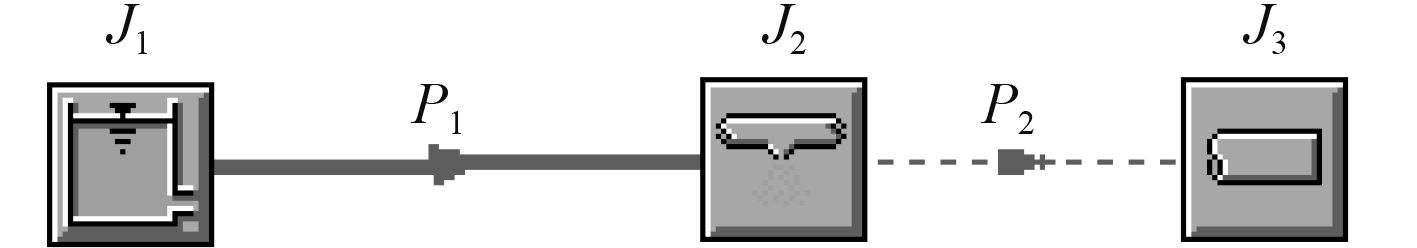

将从蒸汽总管引入口、凝给水系统引入口至用汽设备用汽设备进口的工作介质流动过程分成 4 个区域进行机理分析,如图 2 所示。

|

图 2 区域机理分析模型 Fig. 2 Analysis model of regional mechanism |

区域 1 为减压蒸汽引入口至喷水减温器进口管路,该管路外表面包覆有热绝缘,工作蒸汽在该管段的流动过程可当作绝热过程来考虑,因而根据能量守恒有:

| ${H_{\rm{0}}}{\rm{ = }}{H_{\rm{1}}}\text{,}$ | (1) |

其中 H0,H1 分别为区域 1 进、出口位置工作蒸汽焓值;

根据质量守恒定律有:

| ${m_{\rm{0}}}{\rm{ = }}{m_{\rm{1}}}\text{,} $ | (2) |

其中 m0,m1 分别为区域 1 进、出口位置工作蒸汽质量流量;

工作蒸汽在整个管路的实际流动过程中存在摩擦压降,有

| ${P_{\rm{1}}} - {\rm{ }}{P_{\rm{2}}} = \frac{{\lambda {V^2}L}}{{2\nu D}}\text{。} $ | (3) |

式中:λ 为沿程阻力系数;V 为工作蒸汽流速;L 为管长;v 为工作蒸汽比容;D 为管路通径。

从式(3)可看出,区域 1 管路压降与工作蒸汽流速的平方成正比,与管段长度成正比。

区域 1 管路流动状态可用 AFT Mercury 软件进行计算分析,计算模型如图 3所示。

|

图 3 区域一管路计算模型 Fig. 3 Analysis Model of Region 1 |

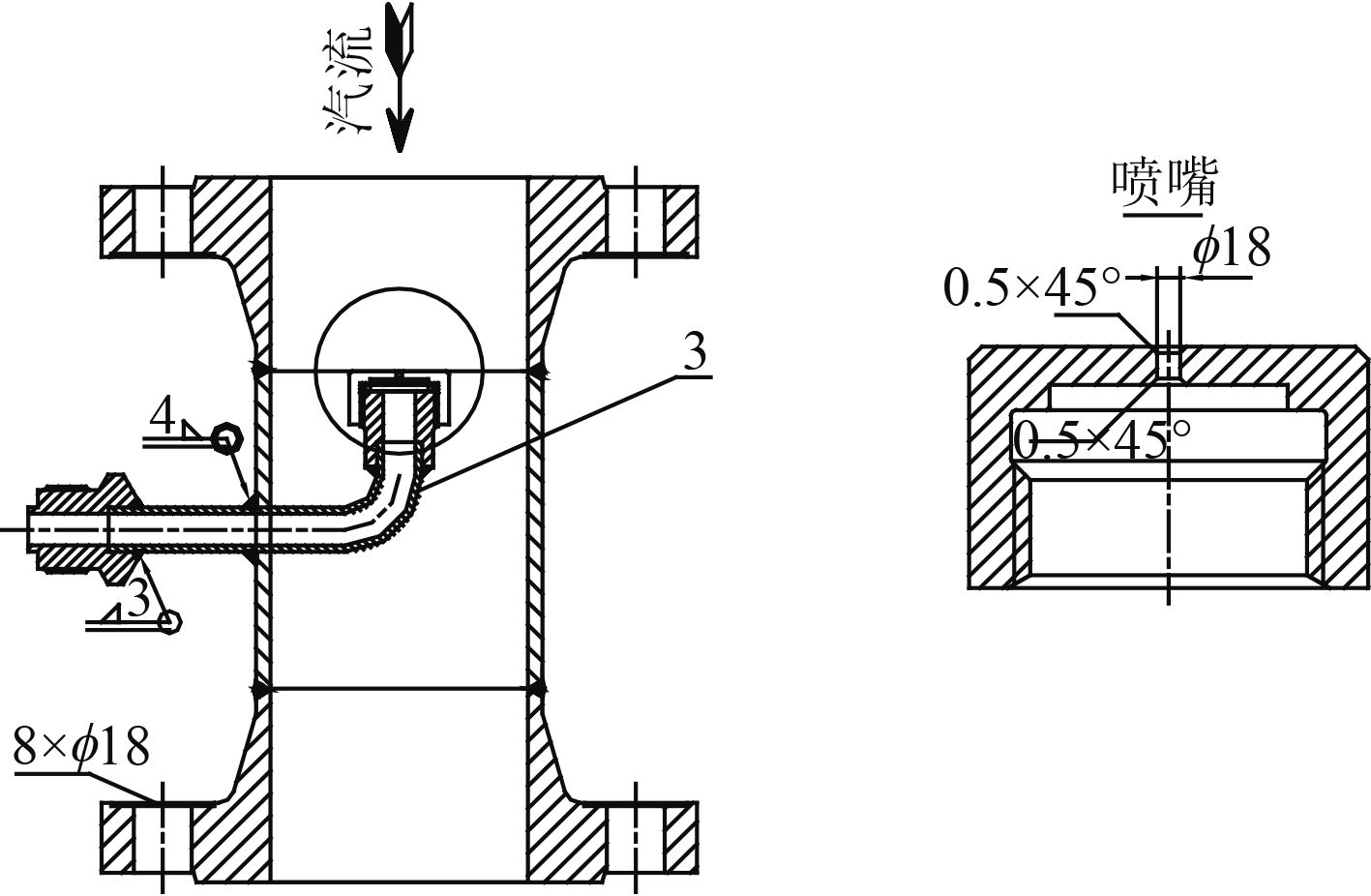

区域 2 为减温水引入口至喷淋口管路,该区域工作介质均为非饱和液态水,可利用 AFT Mercury 软件对喷淋水流量进行计算分析,计算模型如图 4所示。由于喷淋口通流直径(即喷嘴等效直径)远小于管路通径,因此喷淋水流量主要取决于喷嘴直径及喷嘴前后压差,喷水减温器及喷嘴的结构图如图 5所示。

|

图 4 喷淋水流量计算模型 Fig. 4 Calculation model of spray water flow |

|

图 5 喷水减温器及喷嘴结构图 Fig. 5 The structure of spray type desuperheater and spray nozzle |

|

图 6 计算流程框图 Fig. 6 Diagram of calculation process |

区域 3 为喷水减温器内部区域,该区域为汽水混合区域,由于喷水减温器包覆有热绝缘,可忽略工作介质的对外传热,因此可以将此混合过程看作绝热过程,根据能量守恒有:

| ${m_1}{H_1} + {m_2}{H_2} = {m_3}{H_3}\text{,} $ | (4) |

根据质量守恒有:

| ${m_1} + {m_2} = {m_3}\text{。} $ | (5) |

区域 4 为阀 ② 出口至用汽设备进汽口管路,该管段工作介质为汽水混合物,且混合物的工作压力 P4 为 0.3 MPa,而临界压力比

对阀门 ② 在不同开度情况下的所有区域工作介质流动状态进行联动计算,计算流程如图 6所示,具体数值计算表见阀门开度调节计算表。

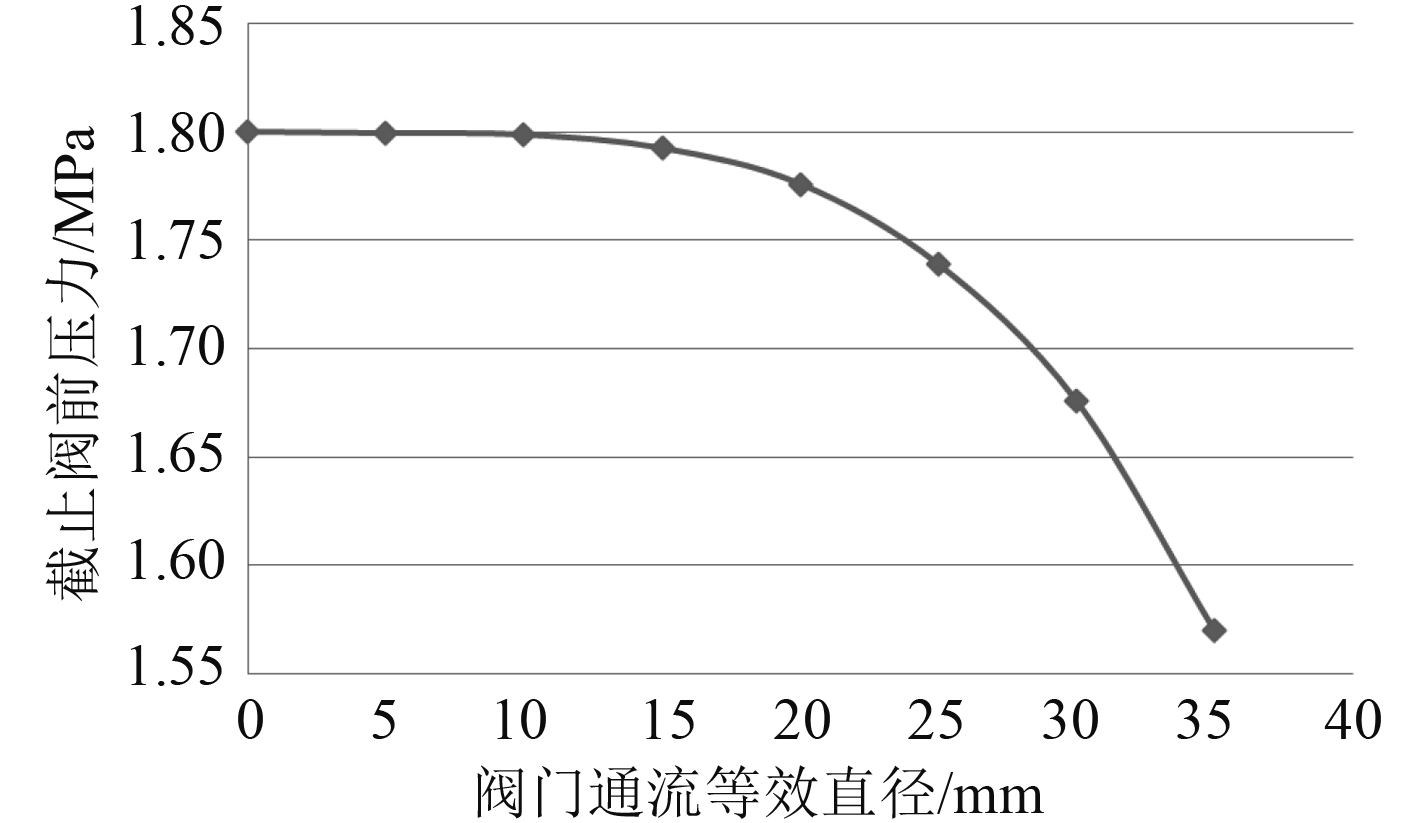

通过计算,得出进入喷水减温器的工作蒸汽流量与喷水减温器后截止阀的等效通流直径关系如图 7所示。喷水量与喷水减温器后截止阀的等效通流直径关系如图 8所示。喷水减温器后截止阀前压力与其等效通流直径的关系如图 9所示。混合物最终流速与阀门等效直径关系曲线如图 10所示。通过阀 28 工作介质流速与阀门等效直径关系曲线如图 11所示。

从计算结果可看出,当喷水减温器后的截止阀等效通流直径大于 35 mm 时,进入喷水减温器的工作蒸汽流量始终为临界流量,即 12 379.3 kg/h,当喷水减温器后的截止阀等效通流直径小于 35 mm 时,通过截止阀 ② 的混合物为始终为临界流动状态,设计工况的实船阀门等效直径约 11 mm,阀门 ② 及阀门前后附近管路工作条件最为恶劣,最易发生冲刷腐蚀穿孔。

|

图 7 工作蒸汽流量与阀门通流等效直径关系曲线 Fig. 7 Relation between working steam flow and valve equivalent diameter |

|

图 8 冷却水流量与阀门等效直径关系曲线 Fig. 8 Relation between desuperheating water flow and valve equivalent diameter |

|

图 9 截止阀 2 前压力与阀门等效直径关系曲线 Fig. 9 Relation between upstream pressure of stop valve 2 and valve equivalent diameter |

|

图 10 混合物流速与阀门等效直径关系曲线 Fig. 10 Relation between the velocity of the mixture and valve equivalent diameter |

|

图 11 通过阀 2 的介质流速与阀门等效直径关系曲线 Fig. 11 Relation between the velocity of medium through the valve 2 and valve equivalent diameter |

经过计算分析可看出,泄放水进汽管路故障原因为:一是工作蒸汽流量缺乏有效控制措施,实际工作蒸汽流量易超量;二是喷淋水流量与工作蒸汽流量不匹配,且喷淋效果差。为有效解决该问题,可从蒸汽流量控制和喷淋头的结构改进设计或选型 2 方面着手。

2.1 改进措施一由于用汽设备进口需求压力与工作蒸汽初始压力的比值要小于临界压力比。因此增加节流孔板组是较为简单,且直接有效的改进措施。其能在控制工作蒸汽流量的同时,将工作蒸汽初始压力降至最终需求压力。

根据实船使用情况,正常工况下从蒸汽发生器进入的泄放水量在 400~800 kg/h 范围内变化,需约 290~580 kg/h 的工作蒸汽进行加热。因此对工作蒸汽管路进行了如下改进:

1)将原 1 条 DN50 进汽管路改进成 2 条并联的 DN32 进汽管路;

2)在 2 条并联的 DN32 进汽管路分别增加节流孔板组,将 2 条进汽管路的进汽量分别控制在 400 kg/h 和 800 kg/h。正常工况下,只运行 400 kg/h 支路;事故工况下,根据实际情况择机运行 800 kg/h 支路或 2 条支路同时运行。

根据 HG/T 20570.15-1995《管路限流孔板的设置》[1] 对按加热蒸汽量设计的单条进汽管路和按实船使用条件下的2条进汽管路需设置的节流孔板数量及各级孔板设计参数进行了详细的计算(具体计算过程见《节流孔板计算表》),并用 AFT Mercury 软件进行了计算校核,管路计算模型如图 12所示,结果如表 1所示。

|

图 12 增加孔板管路计算模型 Fig. 12 Calculation model of pipeline with orifice plate |

|

|

表 1 孔板参数及流量计算表(无支路) Tab.1 Computation sheet of orifice plate parameters and flowrate (without circuit) |

|

|

表 2 孔板参数及流量计算表(支路) Tab.2 Computation sheet of orifice plate parameters and flowrate (with circuit) |

从表 1 可看出,主蒸汽压力的变化对孔板参数的选择影响不大,按 HG/T 20570.15[1] 计算的结果与 AFT 软件计算结果存在一定的差异,从计算方法上,HG/T 20570.15[1] 多采用经验公式,存在较大的误差,而 AFT 计算软件为成熟的一维定常流计算软件,经过多方的试验验证,准确度较高。

根据 AFT 软件的计算结果,按设计加热蒸汽量为一级节流孔板等效直径 13 mm,二级节流孔板等效直径 15.5 mm,工作蒸汽质量流量 1 222 kg/h。假设用汽设备换热功率足够大,此时末端混合物的工作压力为 0.1 MPa,此时工作蒸汽流量为 1 347 kg/h。按实船工作情况设计的 2 条支路的情况如下:

1)支路 1 的一级节流孔板等效直径 7.5 mm,二级节流孔板等效直径 9.5 mm,工作蒸汽质量流量 407.6 kg/h。假设用汽设备换热功率足够大,此时末端混合物的工作压力为 0.1 MPa,此时工作蒸汽流量为 449.1 kg/h。

2)支路 2 的一级节流孔板等效直径 10.5 mm,二级节流孔板等效直径 13 mm,工作蒸汽质量流量 805.6 kg/h。假设用汽设备换热功率足够大,此时末端混合物的工作压力为 0.1 MPa,此时工作蒸汽流量为 887.7 kg/h。

2.2 改进措施二在增加节流孔板组、有效控制工作蒸汽量的基础上,对喷淋水的流量同与用汽设备进汽压力的关系、混合物流速与喷水量的关系、混合物流速与减温水压力关系进行计算分析,计算发现:

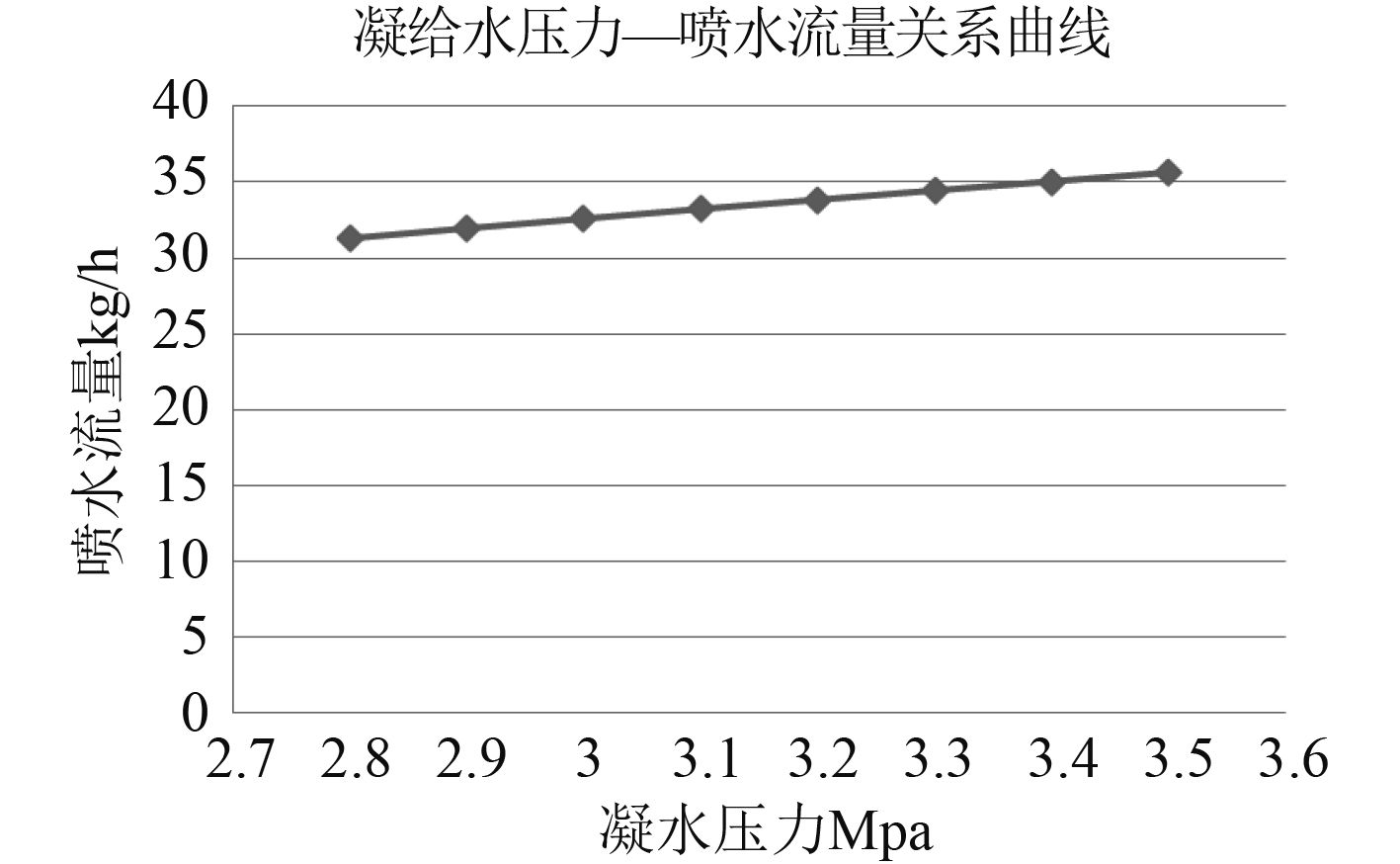

1)凝给水压力在 2.8~3.5 MPa 区间内变化时,喷淋水流量随着压力的升高而增大,但数值变化较小,即该区间内的凝给水压力对喷水量的影响较小,具体计算结果如图 13所示。

2)混合物流速与喷水量大小关系不大,但受用汽设备进汽压力的影响较大,压力越高,流速越低。具体计算结果如表 2所示。

|

图 13 减温水压力—喷水流量关系曲线 Fig. 13 Relation between desuperheating water pressure and water flow rate curve |

|

|

表 3 混合物流速计算结果表(无支路) Tab.3 Computation sheet of the mixture velocity (without circuit) |

|

|

表 4 混合物流速计算结果表(有支路) Tab.4 Computation sheet of the mixture velocity (with circuit) |

根据《火力发电厂汽水管道设计技术规定》[2],辅助蒸汽管道过热蒸汽的推荐流速为 35~60 m/s,饱和汽的推荐流速为 30~50 m/s;从计算结果中可以看出:

①正常使用状态,进入用汽设备的减温蒸汽流速较低,满足设计规范要求,不会对管路及阀门造成冲刷腐蚀;

②将用汽设备进汽压力稳定在 0.4 MPa 能有效降低各工况下的减温蒸汽流速及大幅减小减温蒸汽对蒸汽减温管路的冲刷腐蚀。同时合理选取喷淋口的等效直径,能确保在额定工作状态下减温蒸汽为饱和状态,且其干度值较高,保证了减温蒸汽中的液滴颗粒较小。

改进措施如下:

1)根据 2 条加热蒸汽管路配置 2 台喷水减温器,且该 2 条喷水减温器串联连接;

2)将喷淋口等效直径由 1.8 mm 调整至 0.25 mm 和 0.3 mm,有效控制喷水量。

3)将蒸汽减温管路直径由 50 mm 调整至 80 mm,降低进汽管路内减温蒸汽流速。

4)需合理控制用汽设备换热管壳侧水位,使换热管的实际换热功率与略大于加热蒸汽的加热功率,从而使用汽设备进汽压力维持在 0.4 MPa 附近,降低减温蒸汽的流速。

3 结 语经过所述机理分析及计算论证,可得出如下结论:

1)泄放水进汽管路易发生腐蚀穿孔故障的主要原因为工作蒸汽未能有效精确控制及喷水减温器实际喷水量远大于实际需求值。

2)通过采取“精确控制工作蒸汽量”和“喷水量的适应性控制” 2 条改进措施,并考虑实船使用情况及设计能力采用 2 条工作蒸汽支路,能在保证用汽设备加热需求的基础上,有效降低进入用汽设备的减温蒸汽流速,从而消除其对进汽管路及阀门的冲刷腐蚀。

3)用汽设备就进汽截止阀操作方式由手动调节调整为全关全关,降低了船员的劳动强度。

| [1] |

HG/T 20570. 15-1995, 管路限流孔板的设置[S]. 北京, 中国寰球化学工程公司, 1995.

HG/T 20570. 15-1995, Setup of the pipeline restriction orifice[S]. Beijing, The Chemical Engineering Company of China, 1995. |

| [2] |

DL/T 5054-1996, 火力发电厂汽水管道设计技术规定[S]. 北京, 中国电力出版社, 1996.

DL/T 5054-1996, Technical regulations of steam-water pipeline design in thermal power plant[S]. Beijing, China Electric Power Press, 1996. |

2017, Vol. 39

2017, Vol. 39