2. 华中科技大学 船舶与海洋工程学院,湖北 武汉 430074

2. School of Naval Architecture and Ocean Engineering, Huazhong University of Science and Technology, Wuhan 430074, China

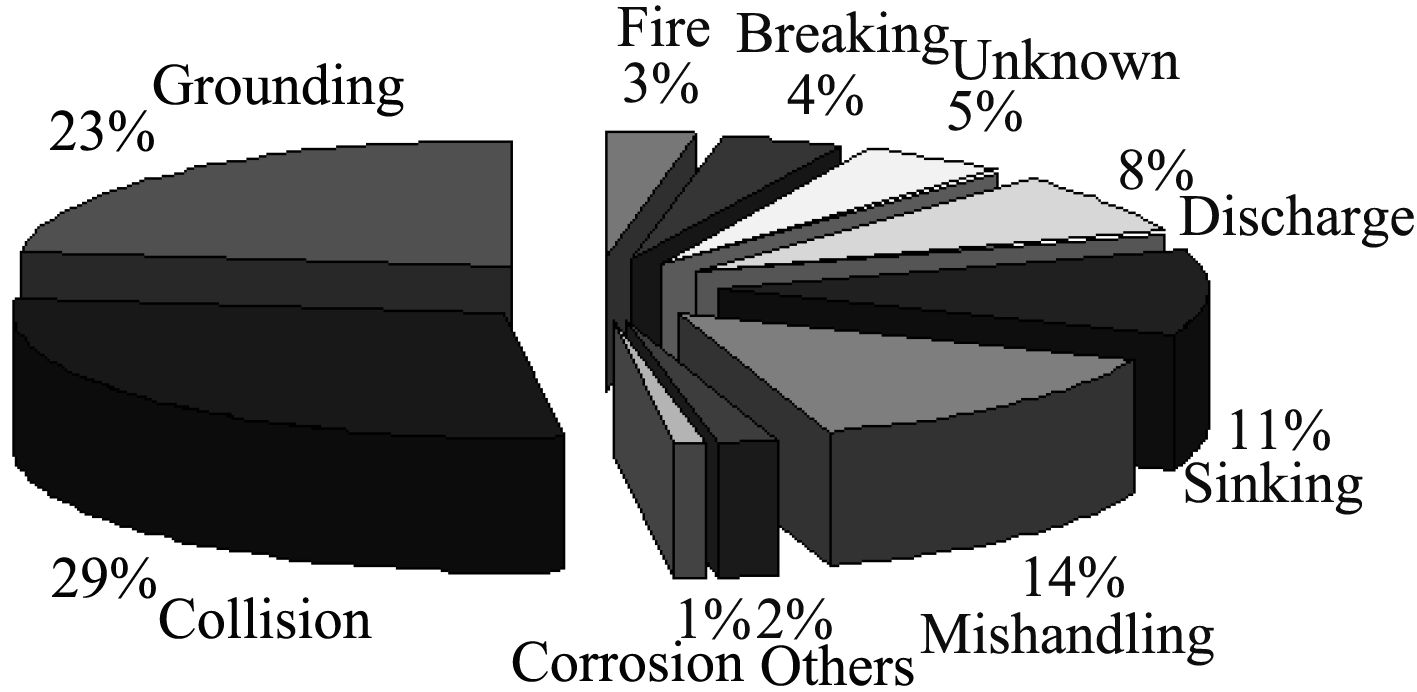

船舶碰撞是造成船舶安全事故的主要原因,从图1给出的国际石油污染赔偿基金组织对1970–2005 年间因石油泄漏而引起环境污染赔偿数据的统计结果可以看出,造成油轮原油泄漏的主要原因包括:火灾、断裂、沉没、腐蚀、搁浅、碰撞等,其中因碰撞(Collision)所造成的原油泄漏事故占总事故的29%。船舶碰撞不仅会造成环境污染,也会给人员生命、财产安全带来极大威胁,其后果经常是灾难性的。因此,船舶碰撞问题一直是国内外船舶结构力学界关注的热点之一,并开展了大量的试验研究工作[2 – 4]。

得益于计算机硬件水平和有限元分析技术的不断发展,使有限元数值仿真法成为船舶碰撞研究中的热点。由于数值仿真技术可以较为精确地描述结构布置形式、材料特性、结构变形特征以及载荷和能量的演变过程,具有解析法无法比拟的优势,吸引着国内外从事船舶碰撞的研究人员针对船舶耐撞性能进行了大量的数值仿真研究[5 – 10],详细探讨不同参数对船舶耐撞性能的影响,并从中得到了一些对船舶碰撞防护、评估以及抗碰撞设计等有指导意义的结论。

在应用非线性有限元软件对碰撞场景进行仿真过程中,对于单元的失效通常采用的是常应变失效准则,由于该准则确定的失效应变值强烈依赖于网格尺寸大小,从而影响了仿真结果的可靠性和准确性,国外研究人员针对失效应变与网格尺寸之间的关系也开展了相应的研究工作[11 – 15],给出了网格尺寸与失效应变的关系曲线。但是在光板和加筋板结构的有限元模拟中,单元尺寸与失效应变关系曲线是否会有所不同是一个值得探讨的问题。迄今为止,在已公布的这方面研究成果中并没有给出明确的区分。

本文从矩形光板和加筋板结构模型的耐撞性试验出发,采用非线性有限元仿真软件LS-DYNA建立了试验模型的仿真分析模型,探讨了矩形光板和加筋板结构模型在数值仿真中单元尺寸与失效应变之间的关系,得到了一些有意义的结论。这些结论对有限元模拟船舶结构耐撞性能评估具有一定的指导意义。

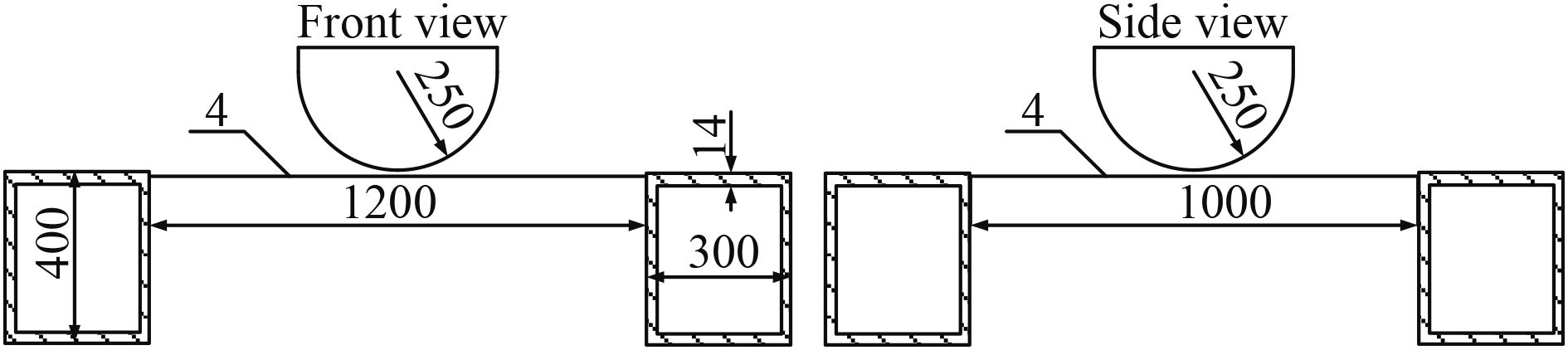

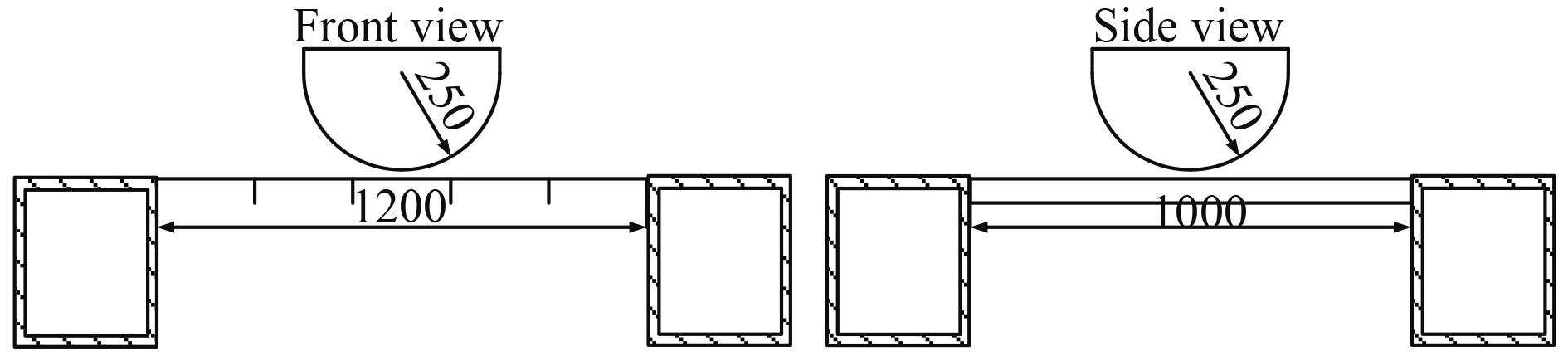

1 矩形光板及加筋板结构模型的耐撞性能试验研究 1.1 试验模型试件光板和加筋板的试验模型试件如图2 ~ 图4所示。光板和加筋板的几何尺寸为1 200 mm(长)×1 000 mm(宽),壳板厚度为3.6 mm,加强筋间距为240 mm,加强筋为矩形截面扁钢,截面尺寸为70 mm(高)×4.4 mm(宽)。为模拟固定边界条件,在模型试件四周焊接4块扁钢,扁钢高度为70 mm,然后将扁钢与箱型截面梁的侧面焊接,从而实现边界的刚性固定。撞头为球形撞头,撞头直径为500 mm。

|

图 2 矩形光板缩尺模型示意图 Fig. 2 Configuration of scaled model for retangular plate |

|

图 3 加筋板结构缩尺模型示意图 Fig. 3 Configuration of scaled model for stiffened plate |

|

图 4 加筋板和矩形光般模型示意图 Fig. 4 Picture of model for plate and stiffened plate |

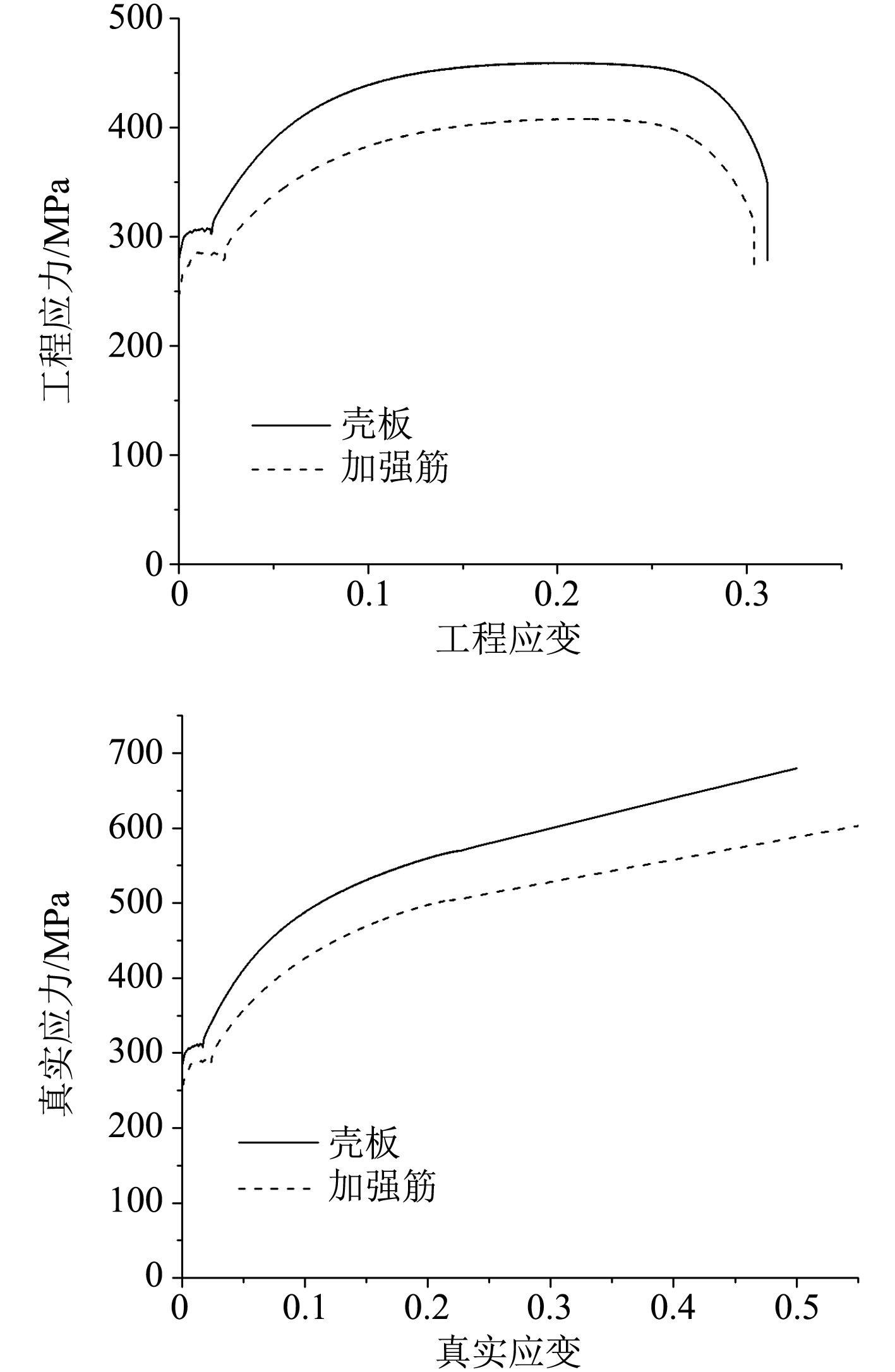

试验模型材料为普通船用钢,图5为壳板和加强筋的工程应力-应变曲线和真应力-应变曲线。壳板和加强筋材料的延伸率分别为0.28和0.25。

|

图 5 材料工程应力-应变曲线图和真应力-应变曲线图 Fig. 5 Engineering stress-strain curve and true stress-strain curve |

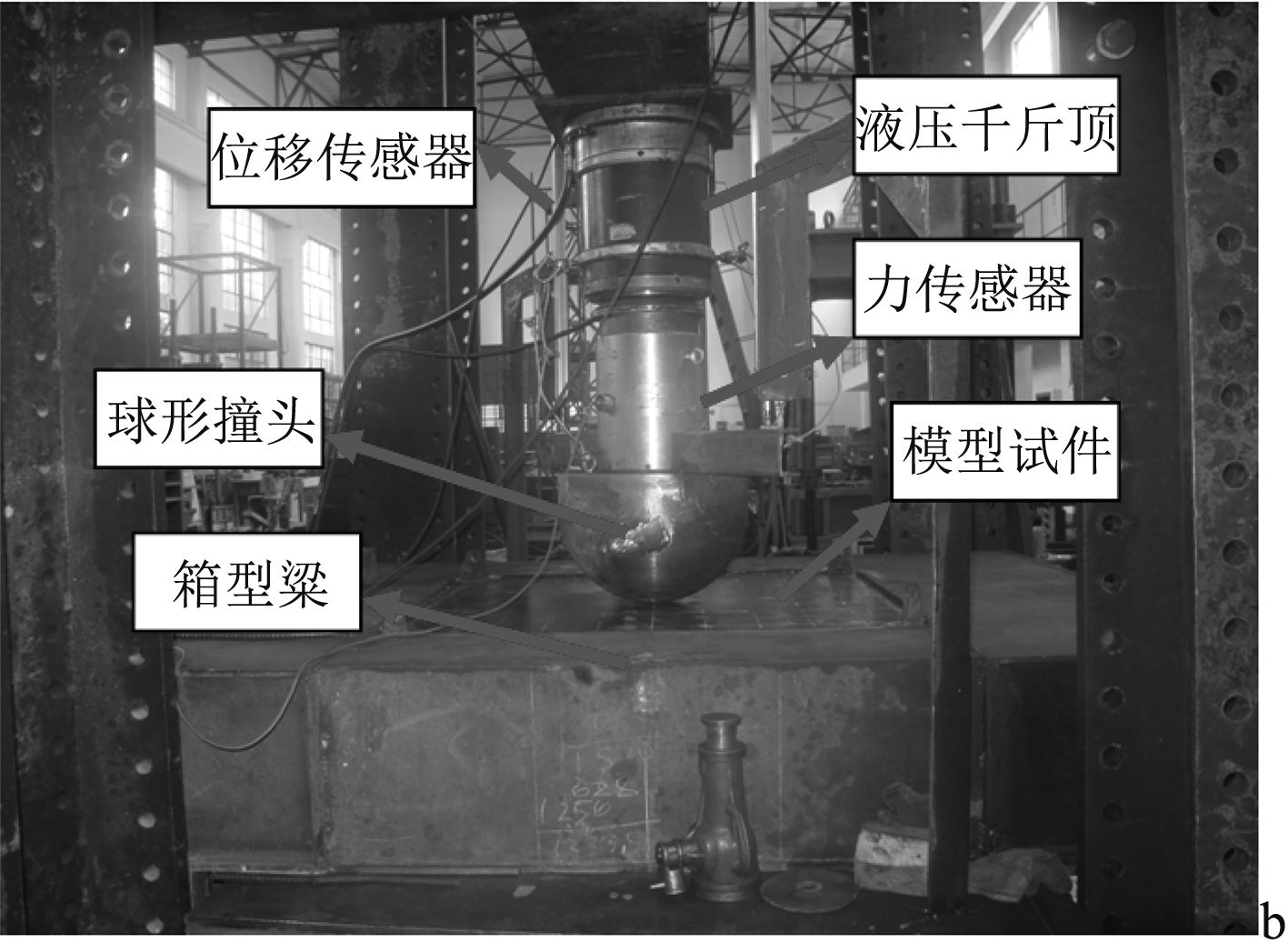

模型试验装置如图6所示,模型的加载通过液压千斤顶实现。液压千斤顶固定在横梁上,而横梁则通过螺栓与4根钢制立柱固定。液压千斤顶的加载能力最大为300 t,测力传感器的最大量程为300 t。球星撞头的顶点与试验模型的中心重合。

|

图 6 模型静压试验装置总图 Fig. 6 Experimental set-up |

本准静态加载试验主要给出试验模型的载荷–位移曲线(P-w0曲线)。在球形撞头作用下板或加筋板会出现较大的塑性变形,对于结构横向变形的测量通过2种量程的拉线位移传感器实现。其中,小量程(0~300 mm)传感器置于地面上,顶端置于在板的中心位置;大量程传感器(0~800 mm)则通过扁钢与固球形撞头。受液压千斤顶位移量程的限制,光板模型试验的加载过程采用分段加载的方式。首先将外载缓慢加到一定量值后,随后将外载卸载至0。接着继续从0缓慢加载,直至试验模型发生断裂破坏时为止。

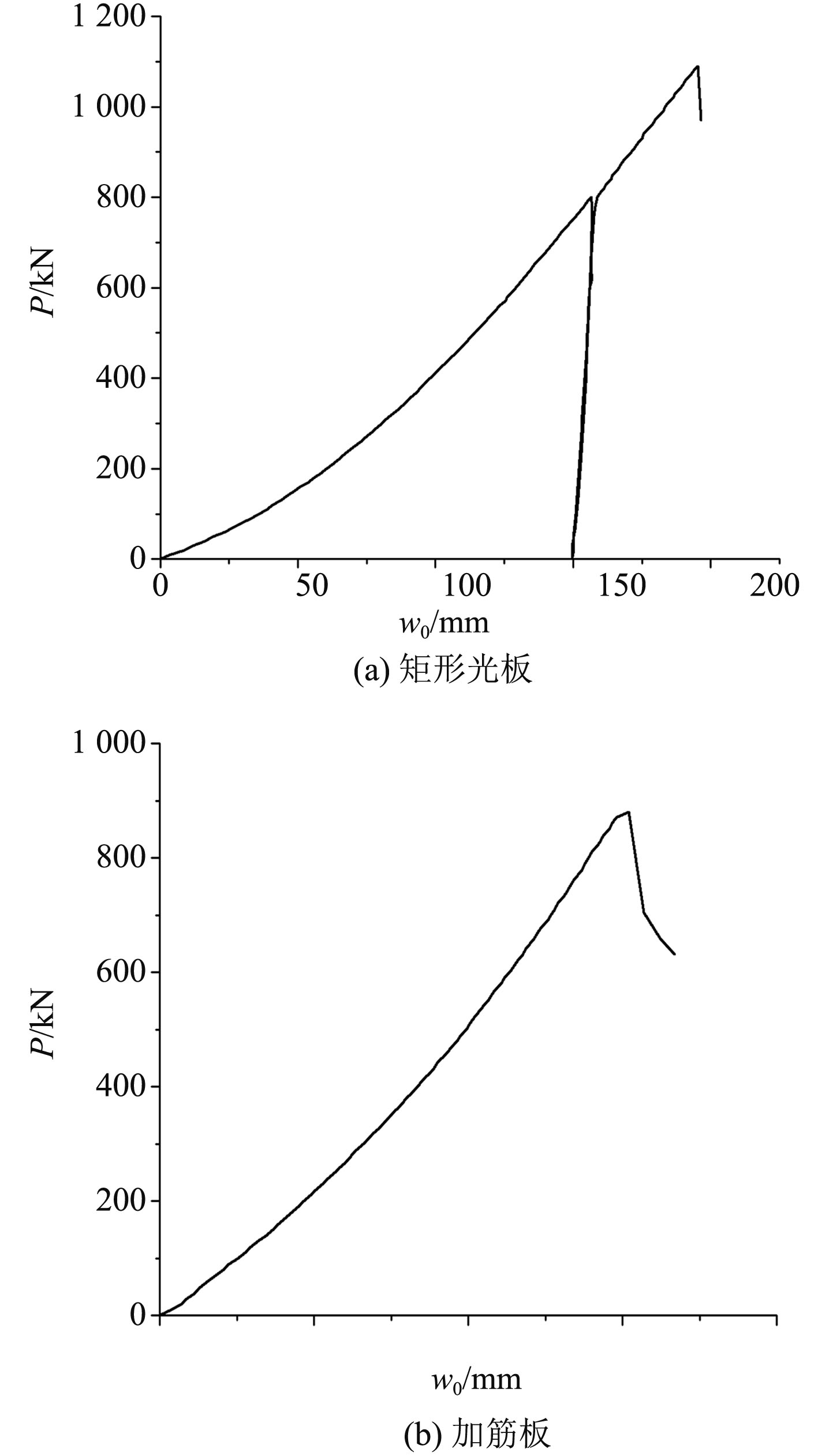

1.3 试验结果图7给出了矩形光板和加筋板模型的载荷一位移曲线,从图5(a)可以看出,当载荷卸载至0时,曲线近似以弹性方式卸载;当载荷继续施加时,也是近似以弹性方式加载,且加载曲线与卸载曲线近乎重合,当载荷施加到初始下降载荷时,继续加载时加载曲线则会按照原加载路径继续加载直至结构出现断裂破坏。

|

图 7 矩形光板和加筋板的P-w0曲线 Fig. 7 perimental P-w0 curves for the unstiffened plate and stiffened plate |

表1给出了矩形光板模型以及矩形加筋板模型试验结果的比较。由表1可以看出:矩形光板模型的耐撞性能明显优于矩形加筋板模型的耐撞性能。造成这种现象的主要原因是加强筋虽然能够提高加筋板的刚度,但由于结构在该位置处出现不连续现象,易于造成应变、应力在此处的集中,从而造成结构的提前断裂。而光板可以使得塑性变形发展更为充分,因此光板在球形撞头作用下,其断裂发生时的变形和载荷相对加筋板大。

|

|

表 1 矩形板和矩形加筋板模型耐撞性能的比较 Tab.1 Comparison of the crashworthiness for the rectangular plate and stiffened plate |

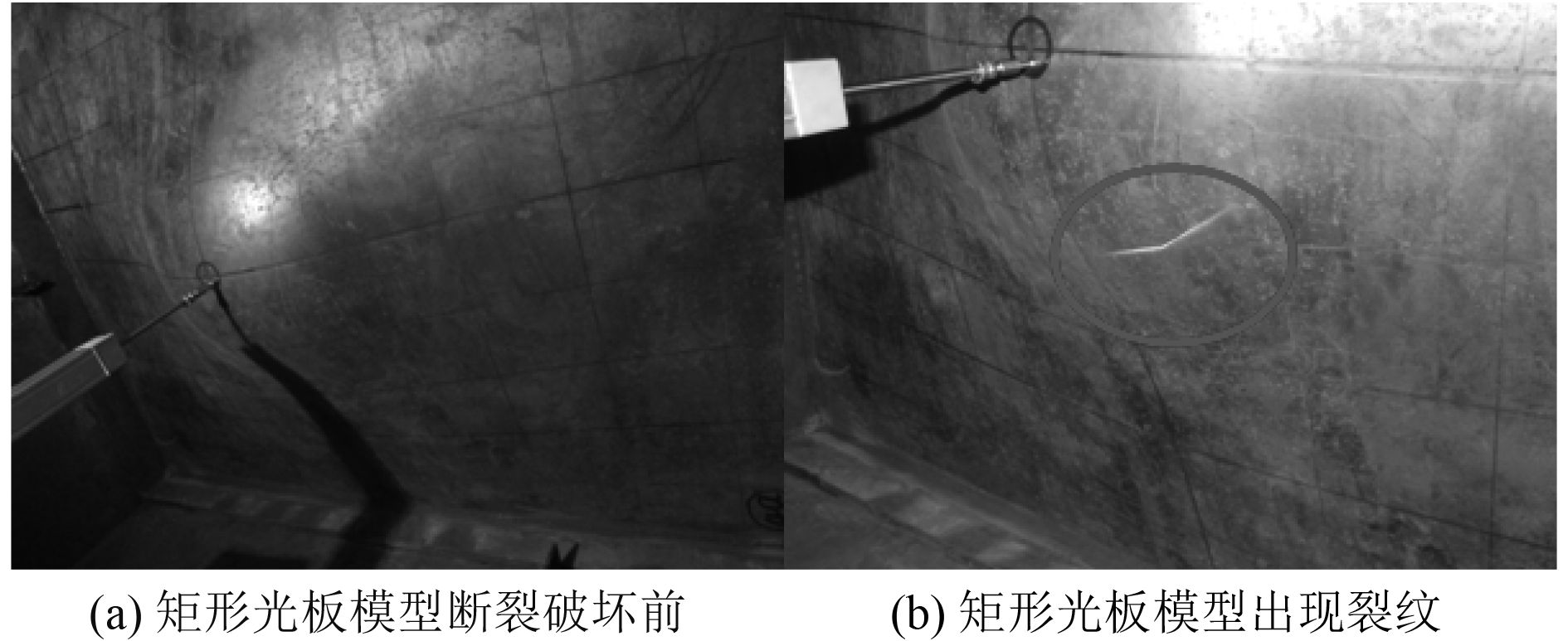

光板在球形撞头作用下的变形及断裂照片如图8所示。从图中可以看出,光板首先会出现较为明显的局部变形;随着撞深的增大,整体变形也逐渐增大,同时局部变形也越发明显,并形成了一个局部半球包围撞头;随着撞深继续增大,当载荷达到极限载荷时,板开始出现裂纹,且裂纹出现在撞头与壳板接触区域的外周界处,载荷迅速下降。

|

图 8 矩形光板模型变形、断裂破坏时的照片 Fig. 8 Indentation of unstiffened plate prior to fracture and fracture initiation |

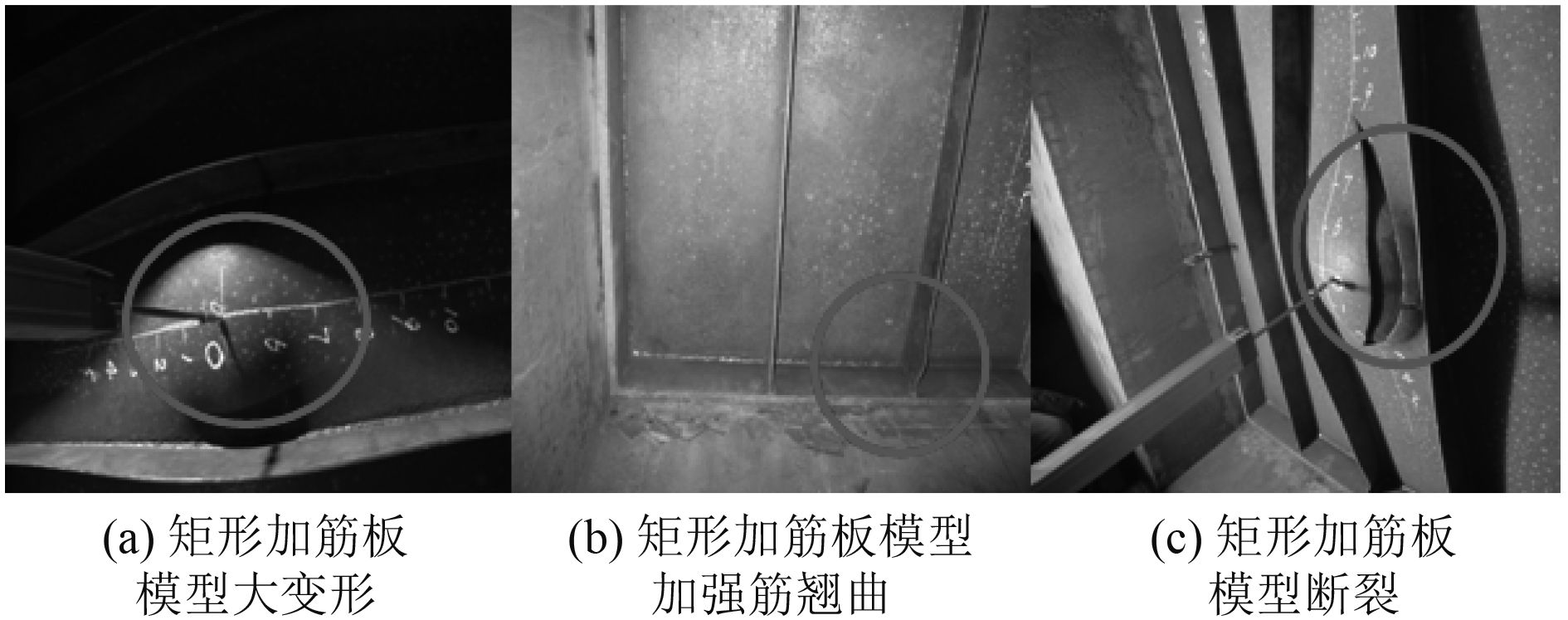

加筋板在球形撞头作用下的变形及断裂照片如图9所示。从图中可以看出,加筋板首先会出现较为明显的局部变形,靠近球形撞头的2根加强筋会出现向外侧倾倒的变形,加强筋与四周围板焊接的部位会出现翘曲;随着撞深的增大,加筋板的整体变形增大趋势缓慢,但局部变形非常明显;随着撞深继续增大,当载荷达到极限载荷时,在靠近加强筋附近出现板裂纹,且裂纹同样出现在撞头与壳板接触区域的外周界处,载荷迅速下降。

|

图 9 加筋板模型变形、断裂破坏时的照片 Fig. 9 Indentation of stiffened plate prior to fracture and after fracture |

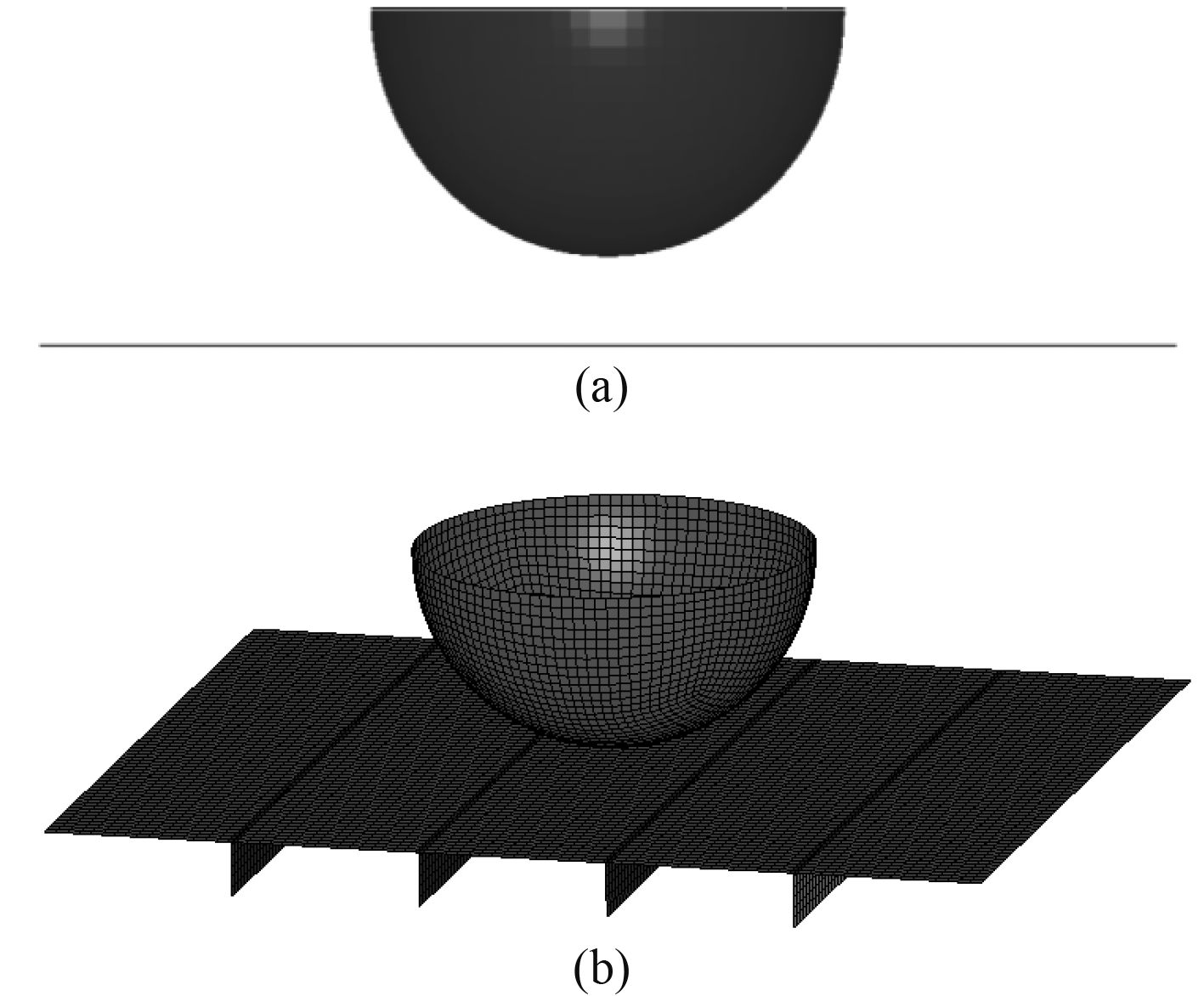

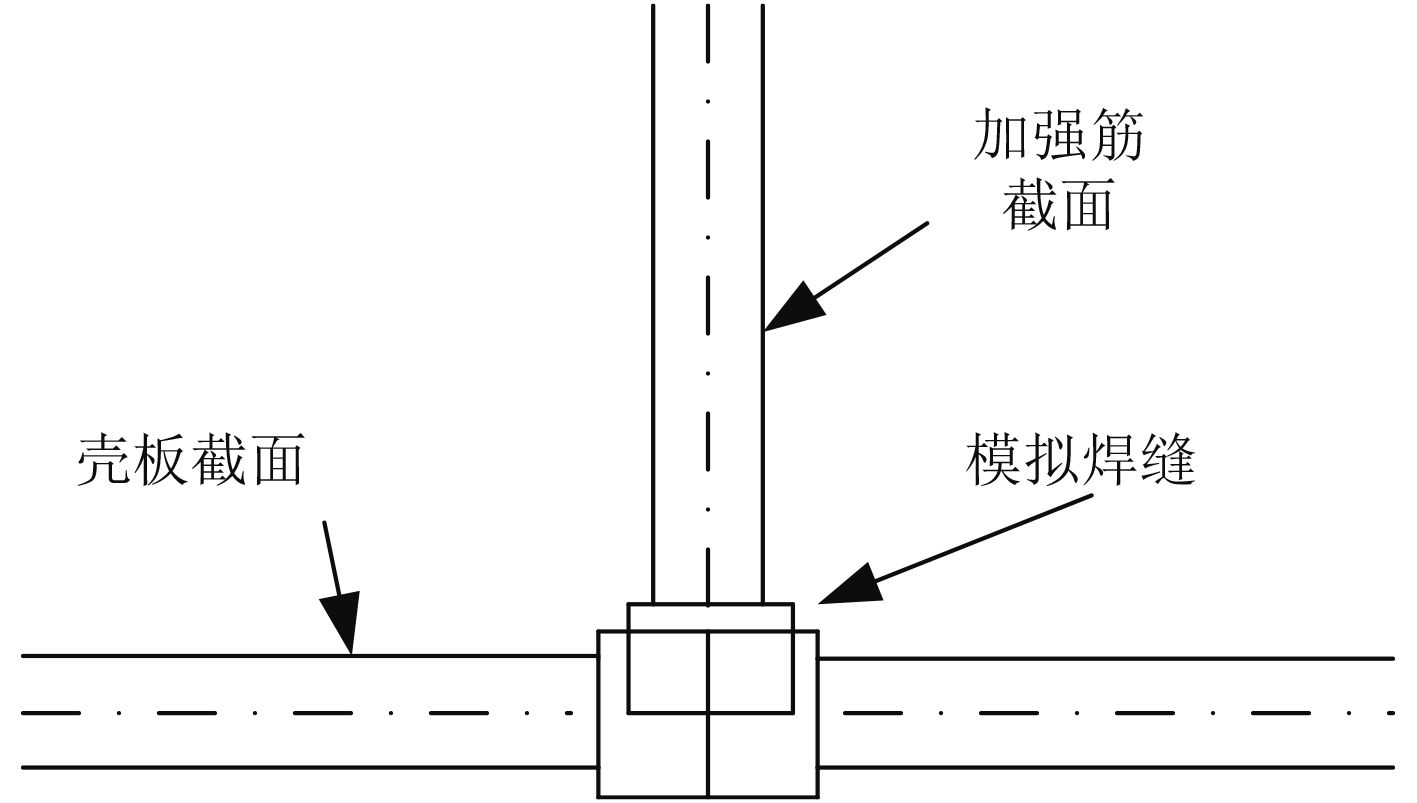

采用Ansys/LS-DYNA建立光板和加筋板的有限元模型,如图10所示。对于加筋板,由于加强筋与壳板焊接处焊缝的存在会造成壳板和加强筋局部厚度的变化,会造成壳板断裂模式的改变[16]。为了将焊缝的影响考虑进有限元模型中,根据焊缝的形状,将焊缝等效为局部板厚和加强筋厚度的增大,从而在加强筋与壳板焊接区域板的部分增厚2 mm,加强筋的部分增厚4 mm,如图11所示。

|

图 10 矩形光板和加筋板结构有限元模型图 Fig. 10 Finite element model of rectangular plate and stiffened plate |

|

图 11 有限元模型中针对焊缝处理的示意图 Fig. 11 Cross section illustration of “weld element” in the stiffener-plate junction |

本文主要探究网格尺寸大小与失效应变值之间的关系。因此,根据板和加筋板几何尺寸大小,确定网格尺寸为5,8,10,20,30,40,50 mm等7种进行系列计算。单元采用Belytschko-Tasy壳单元,厚度方向取5个积分点。对于球形撞头则采用刚性假定,从而使计算工作得到简化,计算摩擦系数取为0.3,采用常应变失效准则。

在仿真分析中,以试验结果为参考,对于确定的网格尺寸,通过取不同的失效应变值进行计算,得到不同的载荷位移曲线。定义与试验载荷-位移曲线基本一致的仿真载荷-位移曲线曲线对应的失效应变值为该网格下的失效应变值。

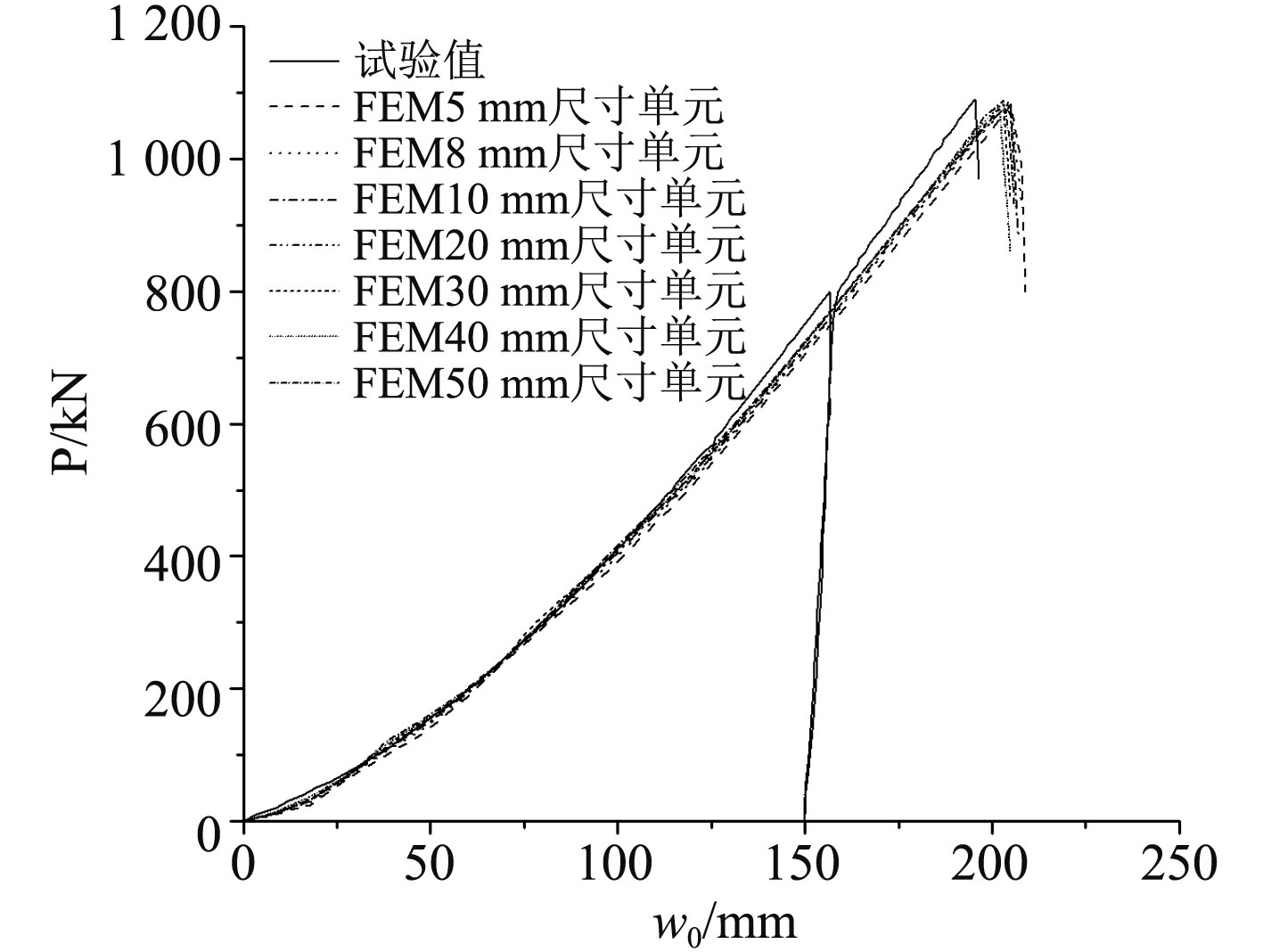

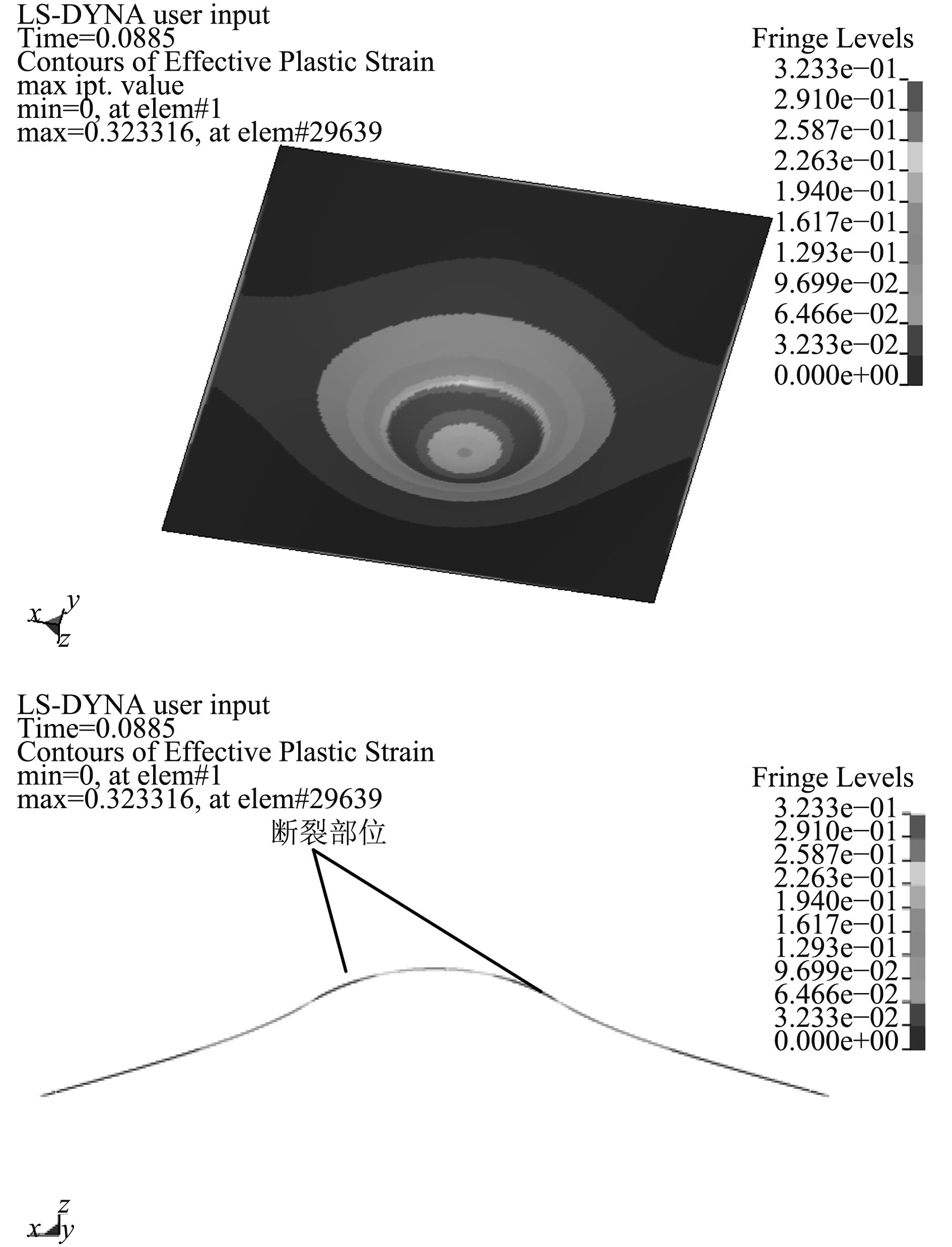

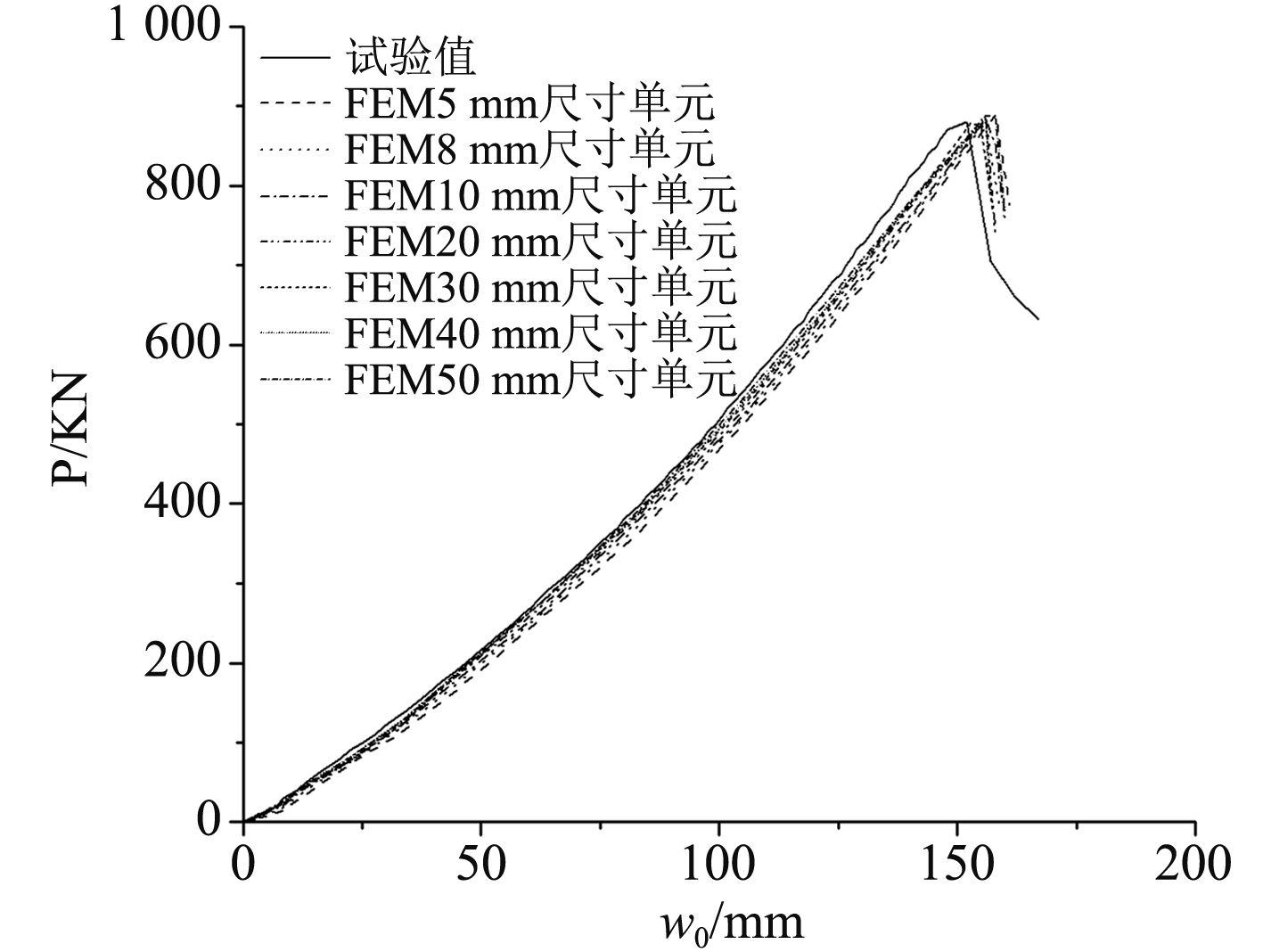

2.1 矩形光板结构模型有限元分析结果图12给出了对应不同网格尺寸的光板的载荷-位移曲线(P-w0曲线),图13给出了矩形光板发生断裂破坏时的应变云图和变形形状图。

|

图 12 矩形光板模型的P-w0曲线 Fig. 12 Numerical P-w0 curves of rectangular plate |

|

图 13 矩形光板模型的应变云图和变形形状图 Fig. 13 Strain distribution and cross section profile for the rectangular plate |

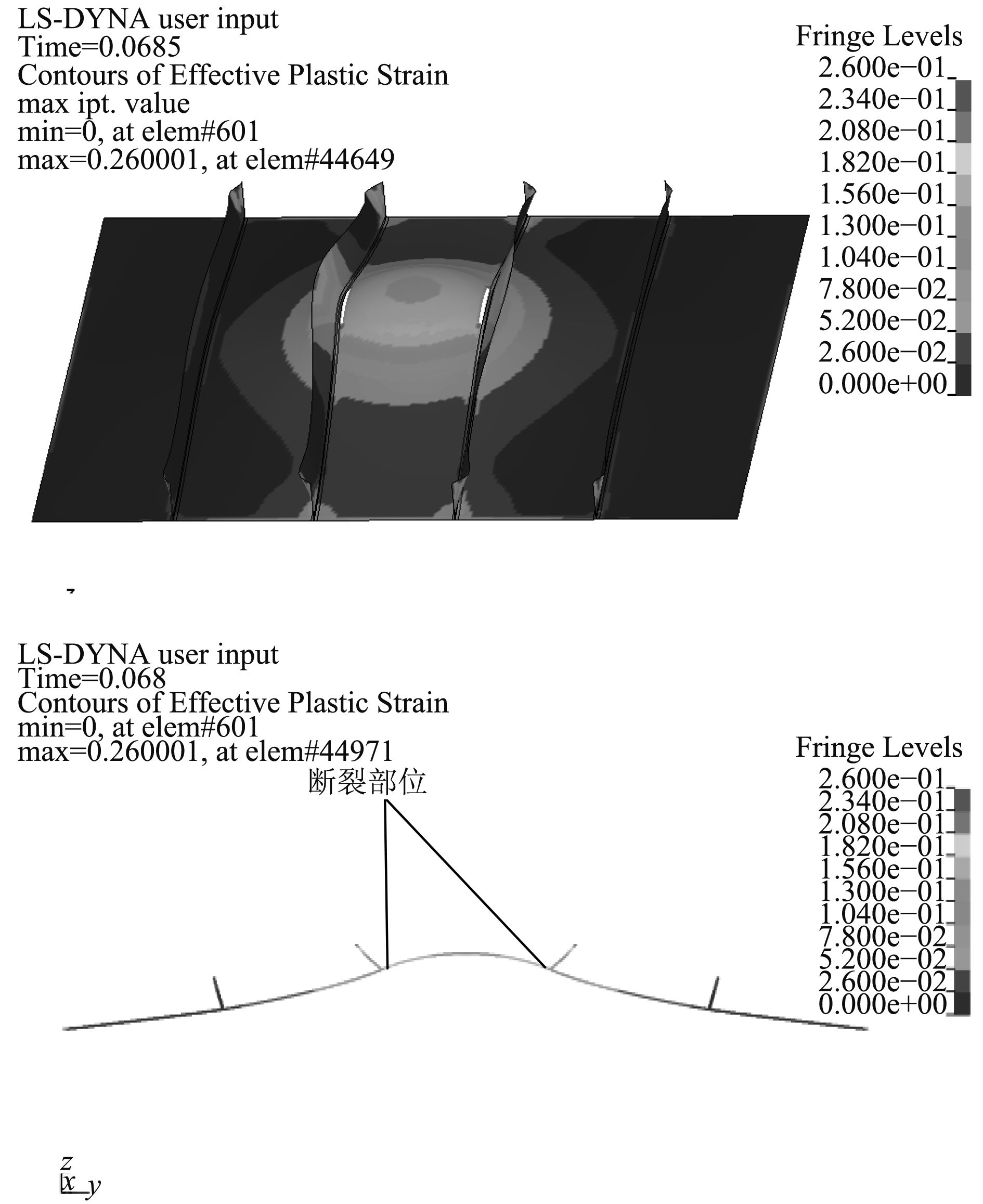

图14给出了对应不同网格尺寸的加筋板的载荷-位移曲线(P-w0曲线),图15给出了加筋板发生断裂破坏时的应变云图和变形形状图。

|

图 14 加筋板模型的P-w0曲线 Fig. 14 Numerical P-w0 curves of stiffened plate |

|

图 15 加筋板模型的应变云图和变形形状图 Fig. 15 Strain distribution and cross section profile for the stiffened plate |

图16给出了光板和加筋板对应不同网格尺寸下的失效应变取值曲线。从图中可以看出,对于同一网格尺寸,加筋板的失效应变取值要小于光板,且随着网格尺寸的增大,其下降趋势明显,随着网格尺寸的进一步增大,逐渐趋于一恒定值。

|

图 16 壳板模型单元尺寸与失效应变关系曲线 Fig. 16 Relation of failure strain and element size |

通过以上研究,可以得到以下结论:

1)光板的耐撞性能明显优于加筋板。这是因为:光板在发生断裂破坏之前,塑性变形发展得比较充分,能吸收较多的塑性变形能;而对矩形加筋板,加强筋的存在虽能提高加筋板的刚度,但却导致加筋板的塑性变形更加局部化,从而造成加筋板壳板提前发生断裂破坏。

2)光板与加筋板的网格尺寸与失效应变曲线明显不同,因此在进行光板与加筋板的有限元分析中,采用同一个网格尺寸与失效应变关系曲线显然不合理,需要区别选取,不能混用。

3)随着网格尺寸的增大,不管是加筋板还是光板,其失效应变值均呈现减小的趋势。对于光板其减小趋势较缓慢,而对加筋板则趋势较快。但均随着网格尺寸的增大,失效应变值趋近于一个常数值。

| [1] | International Maritime Organisation. Casualty statistics and investigations: Very serious and serious casualties for the year 2002. FSI. 3/Cir. 5, 2005; accessed on: 4 Aug 2008. |

| [2] | KARLSSON ULF B, RINGSBERG JW, JOHNSON E. Experimental and numerical investigation of bulb impact with a ship side-shell structure[J]. Marine Technology, 2009, 46 (1): 16–26. |

| [3] | Sang-Rai CHO, Hyun-Seung LEE. 2009 Experimental and analytical investigations on the response of stiffened plates subjected to lateral collisions[J]. Marine Structures, 2009, 22 (1): 84–95. DOI: 10.1016/j.marstruc.2008.06.003 |

| [4] | ALSOS HS, AMDAHL J. 2009 On the resistance to penetration of stiffened plates, Part I-Experiments[J]. International Journal of Impact Engineering, 2009, 36 : 799–807. DOI: 10.1016/j.ijimpeng.2008.10.005 |

| [5] | 庄科挺, 刘敬喜, 刘元丹, 颜丰. 船舶加筋板结构耐撞性能分析[J]. 中国舰船研究, 2011, 03 : 16–20. DOI: 10.3969/j.issn.1673-3185.2011.03.004 |

| [6] | 刘元丹, 刘敬喜, 肖曙明, 庄科挺, 胡紫剑. 双壳船内壳和外壳结构耐撞性能的分析和比较[J]. 中国造船, 2012, 03 : 121–128. DOI: 10.3969/j.issn.1000-4882.2012.z1.020 |

| [7] | 肖曙明, 刘敬喜, 王娜, 朱加刚. 双壳船内外壳结构耐撞性试验与仿真研究[J]. 应用力学学报, 2013, 02 : 257–261+307. DOI: 10.11776/cjam.30.02.B036 |

| [8] | 刘敬喜, 崔濛, 龚榆峰. 船舶碰撞仿真失效准则比较[J]. 中国舰船研究, 2015, 04 : 79–85. DOI: 10.3969/j.issn.1673-3185.2015.04.012 |

| [9] | 王自力, 顾永宁. 船舶碰撞动力学过程的数值仿真研究[J]. 爆炸与冲击, 2001, 21 (1): 29–34. |

| [10] | 王自力, 顾永宁. 超大型油轮双壳舷侧结构的碰撞性能研究[J]. 中国造船, 2002, 42 (1): 58–63. |

| [11] | KITAMURA O. 2001 FEM approach to the simulation of collision and grounding damage, 2nd International Conference on Collision and Grounding of Ships, July, Copenhagen, Denmark. |

| [12] | PAIK JK, PEDERSEN PT. 1996 Modeling of the internal mechanics in ship collisions, 1996 Ocean Engineering, 23(2), 107–142. |

| [13] | LEHMANN E, 2002 PESCHMANN J. Energy absobption by the steel structure of ships in the event of collisions, Marine Structures, 15, 429–441. |

| [14] | WEVERS LJ, VREDEVEDT AW. 1999 Full scale ship collision experiments. TNO-report 98-CMC-R0359, TNO, Delft. |

| [15] | KORGESAAR M, EHLERS S. An assessment procedure of the crashworthiness of an LNG tanker side structure[J]. Ship Technology Research Schiffstechnik, 2010, 57 (2): 108–119. DOI: 10.1179/str.2010.57.2.003 |

| [16] | ALSOS HS, AMDAHL J. On the resistance to penetration of stiffened plates, Part II-Numerical analysis[J]. International Journal of Impact Engineering, 2009, 36 : 875–887. DOI: 10.1016/j.ijimpeng.2008.11.004 |

2017, Vol. 39

2017, Vol. 39