某主动红外夜视摄像系统,工作于舰船甲板上。该系统是由基于红外发光二极管(IRLED-Infrared)的红外阵列,配合镜头、视频采集、视频网络发布等模块组成的系统。海面高湿和盐雾环境,要求其必须达到国军标相应的三防要求,同时具备良好的电磁兼容性。根据成像的特殊功能要求,在该环境下其外壳防护罩必须全密闭,由于防护罩内有主动红外LED阵列、电源等高发热器件,因此该系统的热设计与防护性设计成为矛盾,妥善处理成像性能要求和三防、电磁兼容性、散热之间的关系,是产品设计的关键。本文针对该系统的各项性能指标要求,采用了双密封垫结构,使系统整体具有优良的三防和电磁兼容性能,妥善处理了视窗玻璃透光率和电磁兼容性矛盾,并通过Ansys软件对温度场进行了稳态仿真计算和设计。该系统通过了环境条件试验、电磁兼容试验等各项性能指标要求,后经工程现场实践,证明该系统结构能够很好的满足使用要求。

1 三防技术由于潮热、盐雾、霉菌3种环境因素对电子产品有较大影响,因而把它们称为三防技术。目前主要采取材料防护、工艺防护、结构防护、隔离防护4种三防措施[2]。

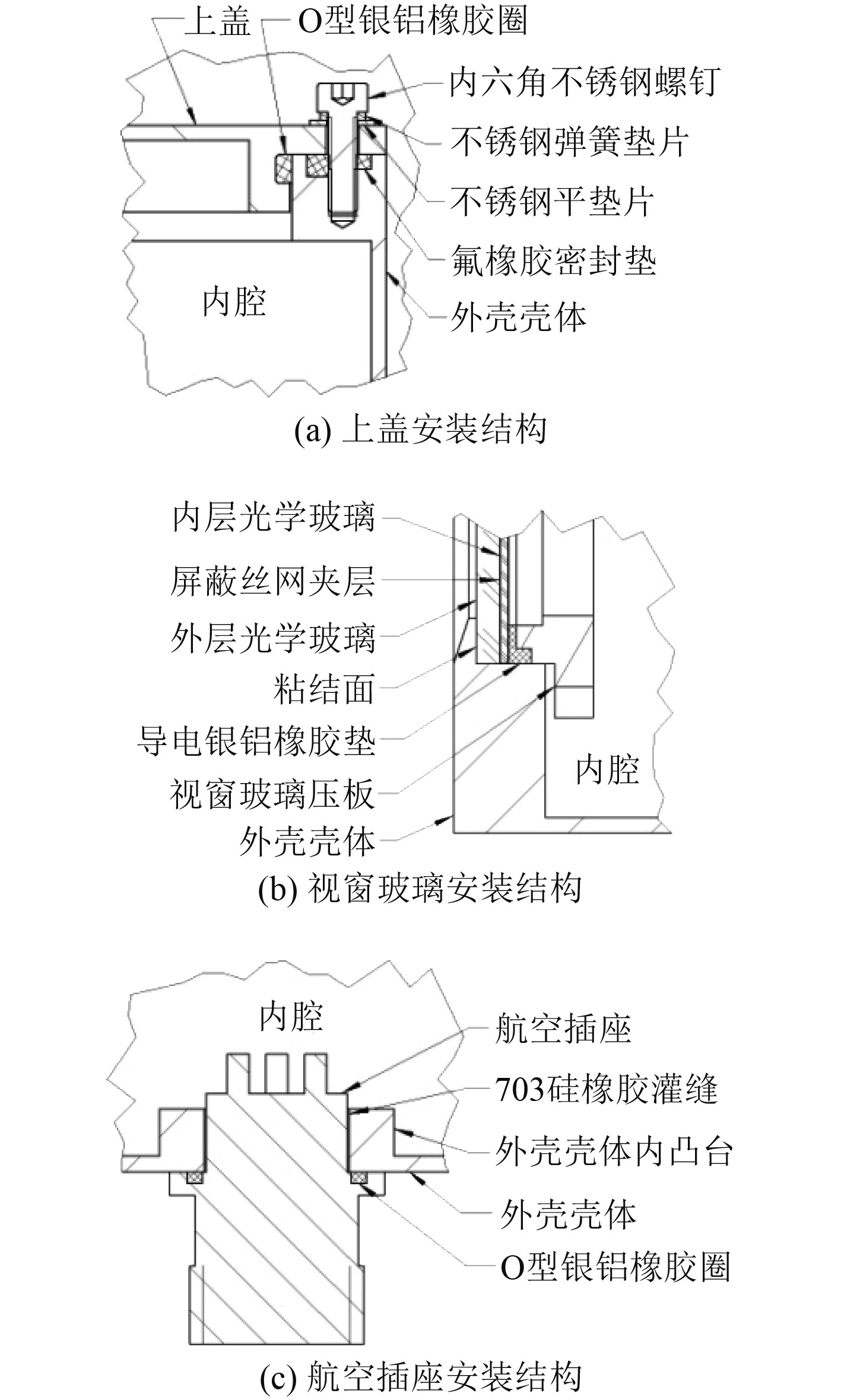

针对该系统使用要求,外壳防护罩采用整体密闭式结构,裸露在外的材料采用适用于海上环境的022Cr17Ni12Mo2不锈钢材料,所有螺钉均采用0Cr18Ni9不锈钢材料。主体结构采用氩弧焊焊接而成,焊接完成后进行气密性试验,保证焊缝处不漏气;外壳壳体上螺钉孔设计加工为盲孔,防止潮气从螺纹孔进入内腔。上盖与外壳壳体接缝处采用双层密封结构,如图1(a)所示,首先采用密封和耐酸碱耐老化等各项性能优异的氟橡胶垫密封;其次,内层采用导电的O型银铝橡胶圈,同时也满足外壳防护罩电磁屏蔽的要求。密封橡胶垫的紧固压力要适中,压力小,橡胶垫的变形不足导致密封不严;压力大,密封效果得不到改善且橡胶条容易被挤出、或使外壳上盖变形导致密封失效。本安装结构密封橡胶垫在压紧状态下的变形量控制在15%~30%。同时针对密封端面的不平度和表面粗糙度过大常可使防护罩发生渗漏现象,在设计、制造的过程中控制装配端面的加工精度,装配面的平面不平度不得大于0.1 mm,表面粗糙度Ra不得大于0.03 mm。

|

图 1 密封及电磁屏蔽结构 Fig. 1 Structure of seal and electromagnetic shielding |

在光学视窗方面,外层采用优质石英玻璃,安装结构如图1(b)。外层结构密封采用703硅橡胶与外壳壳体粘接为一体,内层采用导电银铝橡胶垫,并采用压板进行螺钉紧固安装。压板采用6061铝合金板材加工成型,并进行H.DY处理,保证了表面良好的导电性能,使视窗玻璃与外壳有机结合为一体,从而保证系统具有优良的三防性能,同时大大提高了系统的电磁兼容性能。

此外,为防止潮气从紧固航空插座的螺钉孔进入护罩内部,在外壳壳体上焊接内凸台,螺钉孔加工为盲孔,图1(c)所示。选用防水密封型的航空插座,航空插座和外壳壳体间加银铝橡胶胶密封圈,内部再用703硅橡胶灌封。

2 电磁兼容设计电磁兼容设计是外壳防护罩设计的重要组成部分,设计初期就应考虑到,以免在随后的设计、制造、使用过程中走弯路。概括来讲,电磁兼容性设计的基本手段主要有屏蔽和抑制干扰,屏蔽包括电场屏蔽、磁场屏蔽、电磁场屏蔽等;抑制干扰通常采用滤波、正确选用无源元件、电路优化设计等措施。如图1所示,为使该系统的电磁兼容性能符合GJB151B-2013的相关要求,主要采取以下一系列措施:防护罩的金属结构有效地将内部核心组件与外部电磁隔离;夹层金属网的视窗玻璃结构使系统能够满足光学透光率要求的同时具有优良电磁屏蔽性能;用作防护罩端面部位密封的优质导电银铝橡胶密封条,可使防护罩保证良好的整体电导通性能;防护罩内所有电气组件均通过金属支架与外壳防护罩紧密接触,保证良好接地;航空插头选用高品质军用型号,使用带屏蔽层的线缆;在电源入口处配置专用滤波器。

2.1 屏蔽设计由不锈钢制成的防护罩能达到屏蔽要求,因为它具有较高的电导率(0.1),且相对磁导率为140,这使得钢适宜作为磁场屏蔽材料。增加屏蔽材料的厚度也将改善屏蔽效能,但较大的厚度将受到制造工艺和系统总重量的限制。经设计计算,外壳壳体和上盖主体壁厚设计为2 mm,既能满足系统电磁屏蔽要求,同时也能达到结构强度和重量要求。

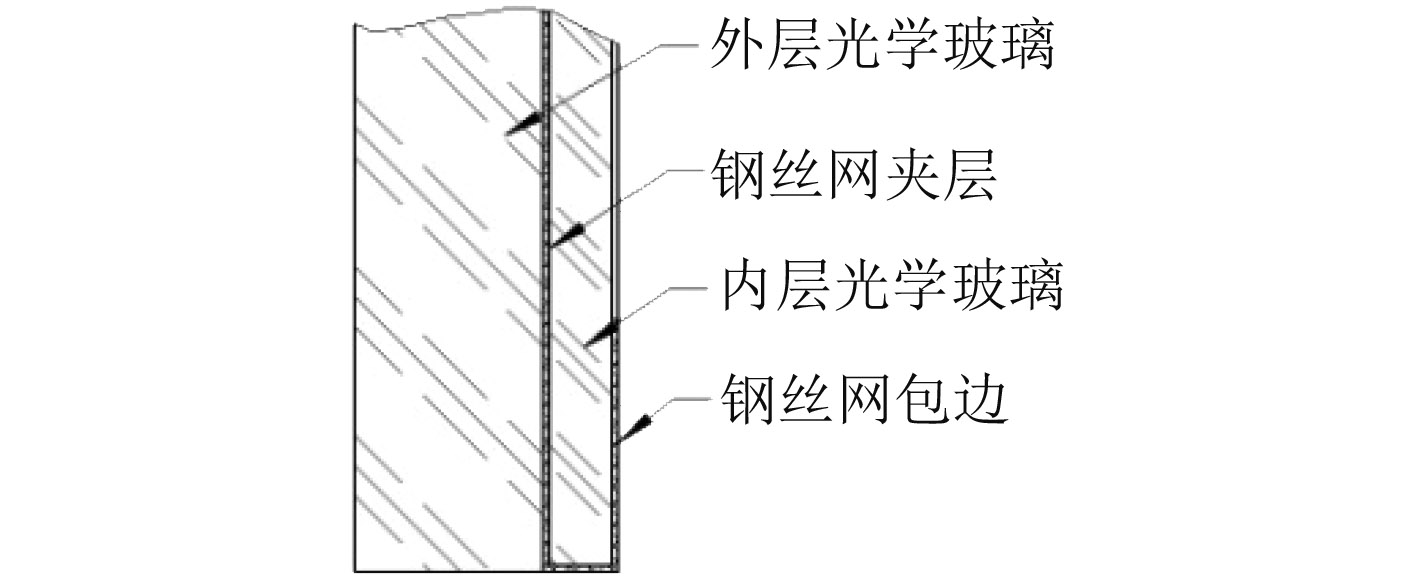

在光学窗口的设计中,不仅要考虑窗口电磁屏蔽性,还要考虑玻璃窗口的透光率和环境适应性要求。经调研,确定采用双层光学玻璃结构,如图2所示,中间夹层为进口不锈钢钢丝网(100目),一方面不以牺牲透光率为代价来增加视窗玻璃的屏蔽能力;另一方面通过这种手段,大大提高了视窗玻璃的抗冲击性能,满足了系统的性能要求。该结构视窗玻璃在30 MHz~1 GHz频段内,屏蔽效能在50~60 dB以上,透光率可达80%以上。

|

图 2 屏蔽视窗玻璃结构 Fig. 2 Structure of shielded window glass |

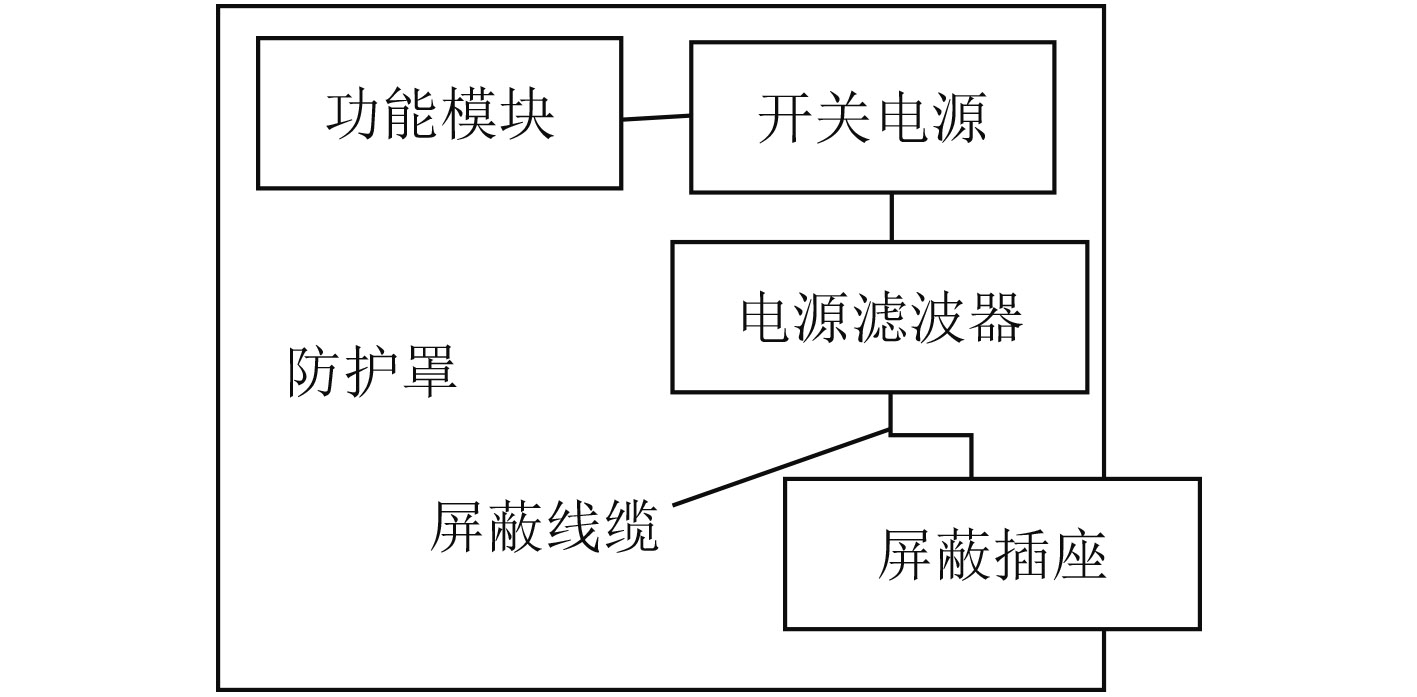

对电源的滤波,最直接有效地方法就是在开关电源输入电路中加装电源滤波器。电源滤波器是具有互易性的,既可以滤除电源端口来自于外界的干扰,也能滤除来自产品内部的骚扰。为达到有效抑制干扰和骚扰信号的目的,设计如图3所示的安装结构。将电源滤波器前端电源线进行屏蔽处理,以解决内部高频的辐射骚扰通过空间与电源输入线的耦合问题。

|

图 3 电源滤波器安装示意图 Fig. 3 Installation location of power filtering |

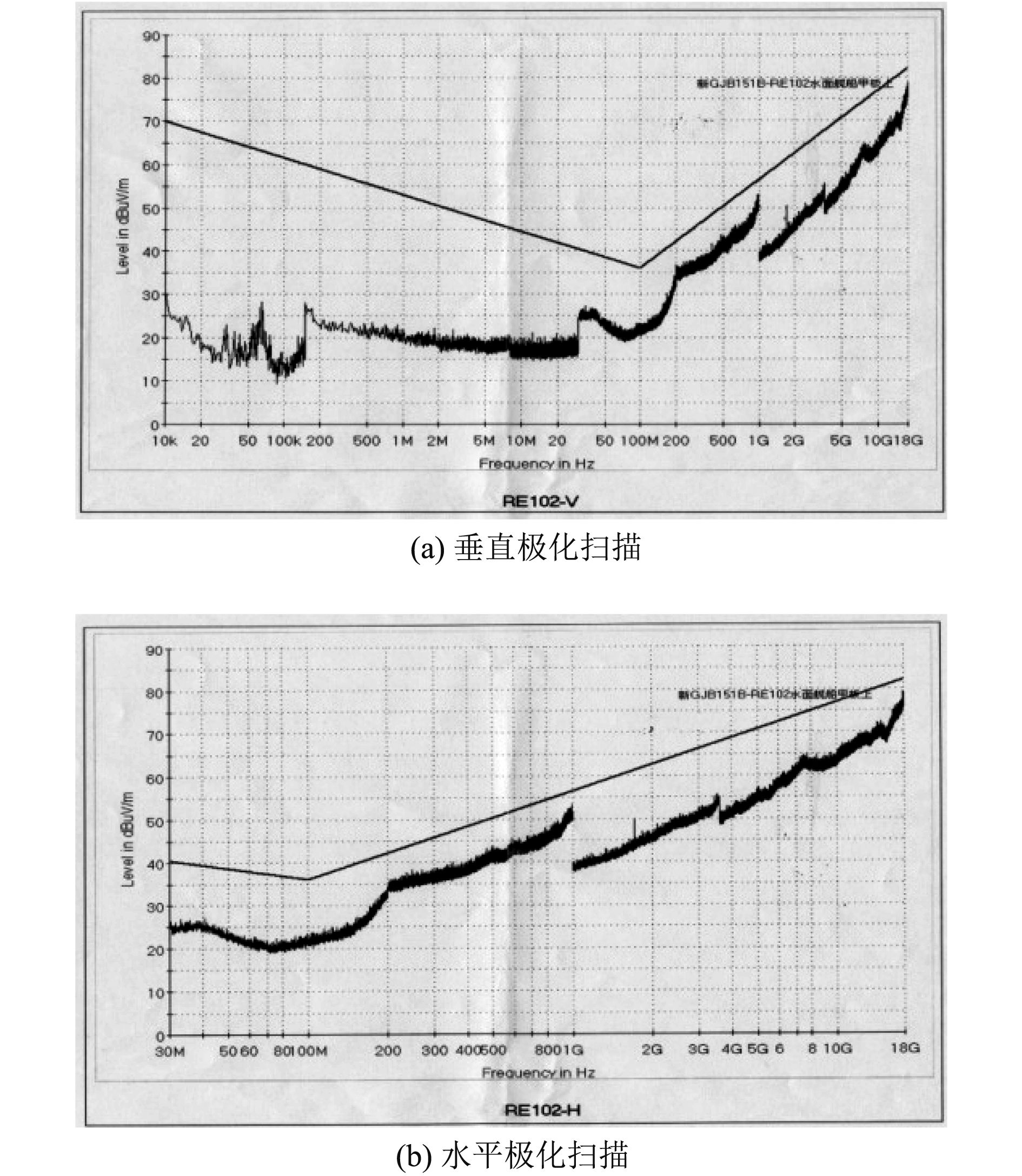

在标准EMC试验室里,采取了上述综合措施的系统进行了10 kHz~18 GHz电场发射测试(RE102)和10 kHz~10 MHz电源线传导发射测试(CE102),测试结果如图4和图5所示。

|

图 4 10 kHz~10 MHz电源线传导发射扫描结果 Fig. 4 Scanning result of conducted emission in 10kHz~10MHz |

|

图 5 10 kHz~18 GHz电场扫描结果 Fig. 5 Scanning result of vertical and horizontal polarization test in 10kHz~18GHz |

从图中可看出,系统达到了GJB151B-2013的要求。另外,在进行CE101,CS101,CS114,CS116,RE101,RS101,RS103等项目的测试中,系统的测试均取得了较好的效果,满足GJB151B-2013对水面舰艇甲板上使用系统的要求。

3 综合热设计 3.1 系统热设计要求系统热设计的总体要求是保证系统成像功能和高温下可靠工作的同时,尽可能降低温度,使系统的重量、加工成本控制在低限。现将系统内部主要发热功能器件介绍如下:1)红外LED阵列,最大工作功率60 W,耗散热为40 W,其可靠工作最高温度+125 ℃;2)摄像CCD模块,最大工作功率6 W,耗散热为6 W,其可靠工作最高温度+70 ℃;3)1个电源,额定功率120 W,效率为82%,最高耗散热14.5 W,其可靠工作最高温度+70 ℃。

3.2 热设计方法措施由以上系统热设计要求可以看出,系统的热量密度很大,而该外壳又是全密封结构,所以设计的关键是如何保证高效散热,有效控制功能模块器件的温度,使其能够在所要求的环境条件下工作时不超过规定的最高许用温度。为了提高散热效率,对该系统采取措施如下:

1)LED阵列印制板热设计。根据温控指标与铜箔层厚度确定导线的宽度,以提高散热、导热的能力,并采用铝材料作为印制板基材。进一步安装时将LED阵列印制板安装在6061铝合金支架上,同时在印制板和支架之间填充导热硅脂,以消除空气间隙,降低接触热阻,使LED阵列产生的热量迅速传到支架上,进而传导到防护罩壳体上。

2)改善系统内部结构。由于密封式系统中,内部空气对流传热较困难,传导和辐射就成为主要散热手段。设计中让热源通过导热硅脂直接与安装支架连接,使散热路径最短、热阻最小,避免热量在箱体内产生循环。同时防护罩外壳内壁进行表面喷黑色丙烯酸漆处理,LED阵列、CCD模块和电源外表面加工为粗糙表面,同时进行H.DY黑色处理,增强辐射传热能力。

3)提高防护罩对外传热能力。在防护罩上盖上加装6061铝合金材料肋板散热片,提高防护罩整体对外散热面积;散热片表面黑色阳极氧化处理,进一步提高其辐射散热能力,同时提高其三防能力;搭接面填充防水导热材料。

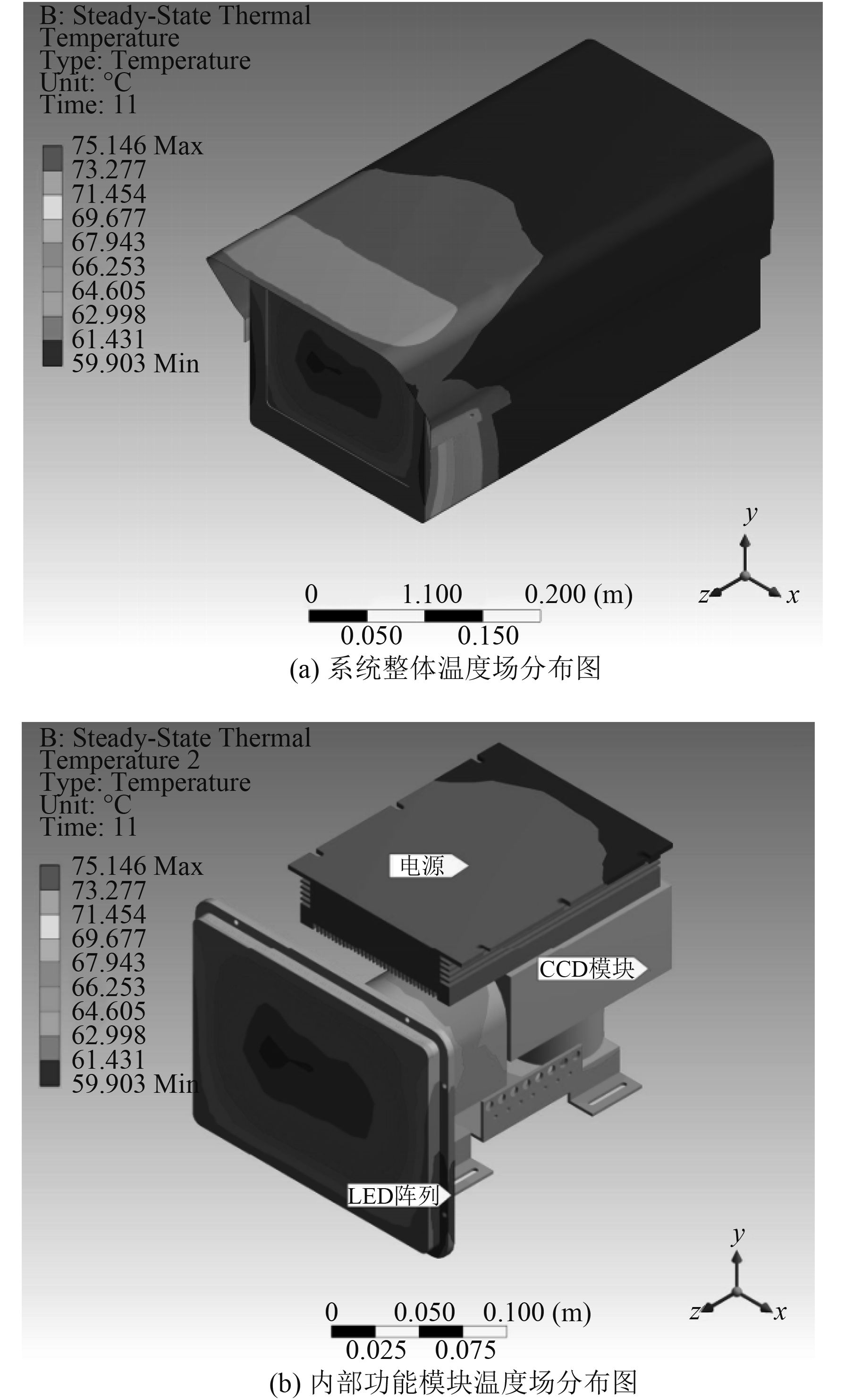

3.3 整体温度场仿真为验证上述措施的效果,运用Ansys软件对系统整体进行了稳态温度仿真试验。建立三维实体模型,并根据系统正常工作的环境温度为–30 ℃~+60 ℃的要求,设定边界环境温度为60 ℃、3个热源发热量等其他边界条件,试验结果如图6所示。

|

图 6 系统稳态温度仿真结果 Fig. 6 The simulation results of steady-state thermal |

从图中可看出,系统最高温度为75.146 ℃(图6(a)),用Ansys自带探针测得最高温度点在LED阵列上(图6(b)),同时用探针测得CCD模块最高温度为68.972 ℃,电源模块最高温度为62.624 ℃,其与最高许用温度对比见表1,从表中可以看出,仿真最高温度均小于其可靠工作最高许用温度,能够满足使用要求。在此基础上进行了结构的设计加工,并按照GJB相关要求成功完成了高温试验和稳定性试验。

|

|

表 1 温度对比表 Tab.1 Temperature contrast |

以上分别从三防设计、电磁兼容设计、热设计3个方面讲述了外壳防护罩的结构设计技术及实际应用,在实际设计中,应当综合应用各种设计技术,如表面处理是三防设计和热设计的综合应用,再如导电密封胶条也是三防设计和电磁兼容设计的综合应用,只有这样才能保证系统在恶劣的环境条件下正常工作。该摄像系统除了通过严酷的环境试验外,还经受了海上复杂环境条件下使用的实践检验,各项功能指标均正常,是一种比较实用的系统结构,满足海上复杂环境条件使用要求。

| [1] | 闻邦椿. 机械设计手册[M]. 北京: 机械工业出版社, 2010. |

| [2] | 董志立, 张大勇, 林军. 加固机箱的结构设计[J]. 激光与红外与激光工程, 2006, 35 (10): 195–198. |

| [3] | GJB 151B-2013军用设备和分系统电磁发射和敏感度要求与测量[S]. 北京: 总装备部军标出版发行部, 2013. |

| [4] | 余建祖, 谢永奇. 电子设备热设计及分析技术[M]. 北京: 北京航空航天大学出版社, 2008. |

2017, Vol. 39

2017, Vol. 39