高温气冷堆由于具有非能动的固有安全性、建设周期短、发电效率高、潜在的经济效益好等优势,是最有希望达到第四代先进核能系统要求的堆型之一。氦气轮机直接循环方式是高温气冷堆高效发电系统的重要发展方向,其中设计出高效的板翅式回热器是该技术的关键环节之一。

在相关领域,国内外都进行了一定的研究。在回热器应用方面,国际原子能机构(IAEA)专家 B.L.Bery[1] 提出板翅式回热器是高温气冷堆氦气轮机直接循环发电系统的最佳选择;俄罗斯的 GT-MHR 系统也成功地应用了板翅式回热器[2],其采用了逆流方式,将 6 个相同的并行回热器模块布置在了轴线周围;清华大学[3 – 4]对板翅式回热器在高温气冷堆中的应用特性进行了研究。在高温换热器结构设计方面,西安交通大学[5]对高温换热器的研究进展进行了论述,并设计了交错波纹原表面回热器;Zhu Y Z 等[6] 研究了环境媒介对回热器疲劳寿命的影响;在回热器材料方面,主要有陶瓷和陶瓷纤维、高温镍基合金、高温铁基合金[7 – 11]、碳/碳复合材料、碳化硅纤维等,国内外大量学者在材料方面进行了一定的研究。

但对于在氦气轮机直接循环系统中使用的板翅式回热器,从公开文献中看,目前研究较少,尚无对其进行的系统研究。本文从总体设计角度出发,对回热器进行详细的设计计算后给出总体布置方案、材料方案和芯体段计算方案等,并对设计出的回热器进行强度校核。

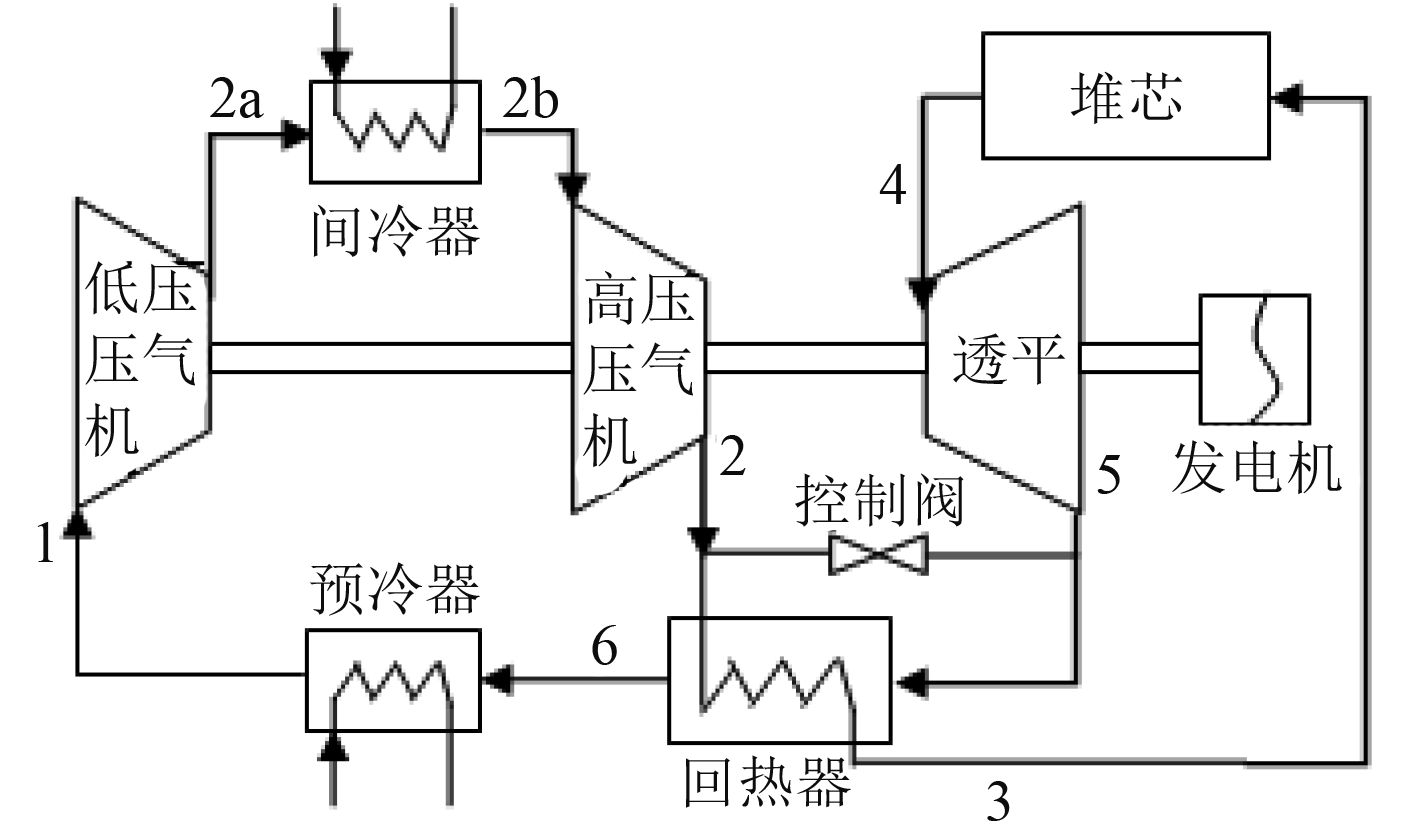

1 总体设计要求 1.1 氦气轮机直接循环系统氦气轮机直接循环系统的原理如图 1 所示,其基本工作过程是:高压氦气经反应堆堆芯被加热,然后高温高压氦气直接进入涡轮膨胀做功,涡轮带动发电机发电的同时也带动压气机压缩氦气。具有较高温度的涡轮尾气经过回热器低压侧将热量传输给高压压气机后的高压氦气,然后进入预冷器降至低温进入低压压气机。低温低压氦气经过带有间冷器的压气机组后被压缩成高压氦气。高压氦气经过回热器高压侧后被预热,然后再进入反应堆堆芯重复被加热过程。在该系统中,回热器是关键部件之一,其性能优劣将直接影响整个循环系统的总体性能。

|

图 1 氦气轮机直接循环系统流程图 Fig. 1 Flow chart of helium gas turbine direct-cycle system |

根据整个循环系统的总体设计,对回热器部件提出了具体的设计要求,如表 1 所示。

|

|

表 1 板翅式回热器设计要求 Tab.1 Design requirements of plate-fin recuperator |

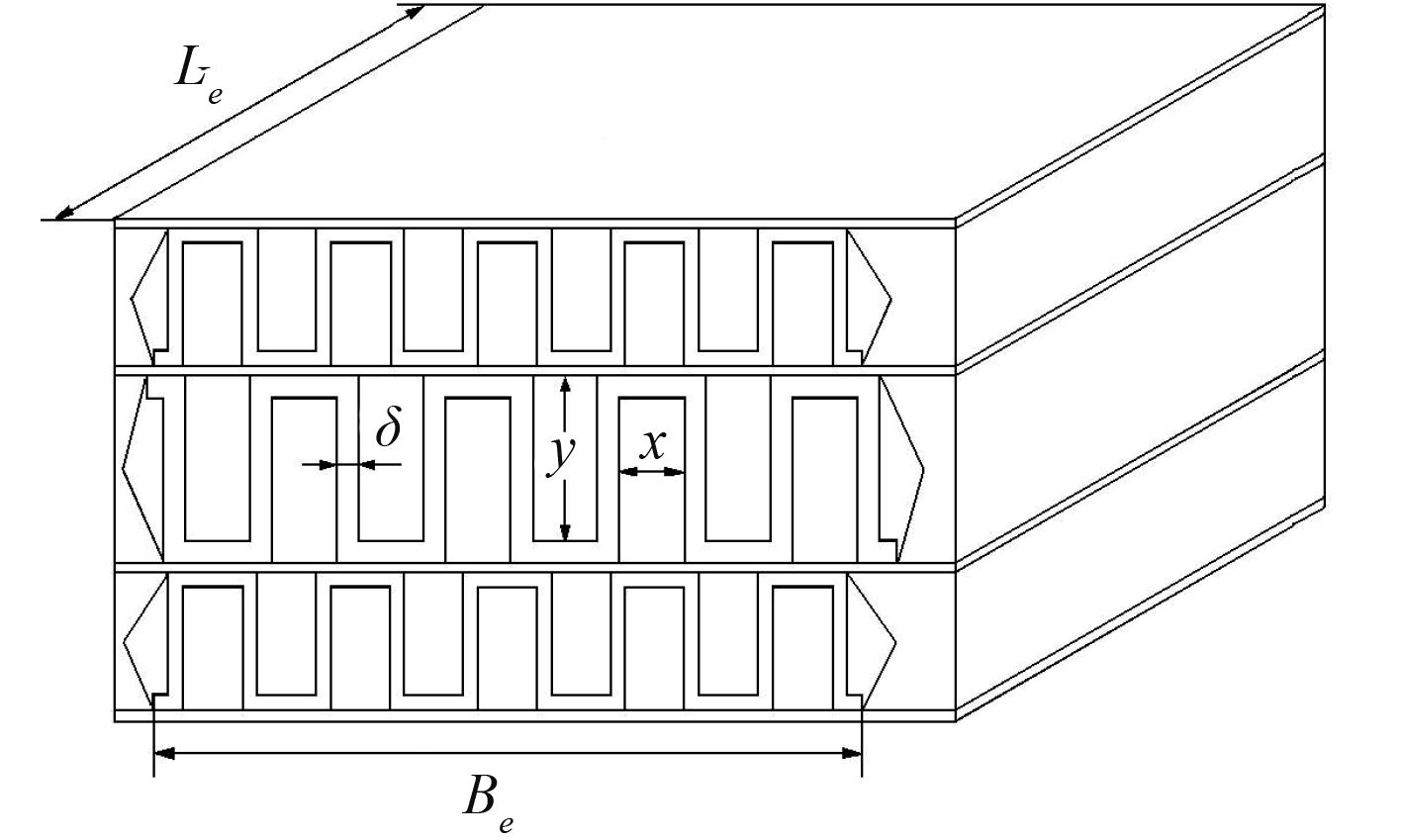

板翅式回热器基本结构单元如图 2 所示。

|

图 2 换热器单元示意图 Fig. 2 Structure diagram of recuperator unit |

1)传热因子 j

| $\begin{split}{\rm ln}j = & - 2.641 \times {10^{ - 2}}{({\rm ln}Re)^3} + 0.556{({\rm ln}Re)^2} - \\& 4.092({\rm ln}Re) + 6.217\text{。}\end{split}$ |

2)摩擦因子 f

| $\begin{split}{\rm ln}f = 0.1329{({\rm ln}Re)^2} - 2.28042({\rm ln}Re) + 6.8\text{。}\end{split}$ |

3)理论通道长度 Le

| $\begin{split}{L_e} = \frac{F}{{{F_i} \cdot N \cdot Be}}\text{。}\end{split}$ |

4)阻力损失 ΔP

| $\begin{split}\Delta P = \Delta {P_1} - \Delta {P_2} + \Delta {P_3} = \frac{{{G^2}}}{{2{\rho _1}}}[(1 - \frac{{{\rho _1}}}{{{\rho _2}}}) + \left( {\frac{{4fL}}{{De}}} \right)\frac{{{\rho _1}}}{{{\rho _m}}} +\\ (1 - {\sigma ^2} - {K_e})\frac{{{\rho _1}}}{{{\rho _2}}} + (1 - {\sigma ^2} + {K_c})]\text{。}\end{split}$ |

式中:Kc为收缩阻力系数;Ke为扩大阻力系数;Fi为单翅片传热面积;F为理论传热面积;Be为芯体宽度;N为翅片层数;ρ1为入口处的流体密度;ρ2为出口处的流体密度;G为质量流速。

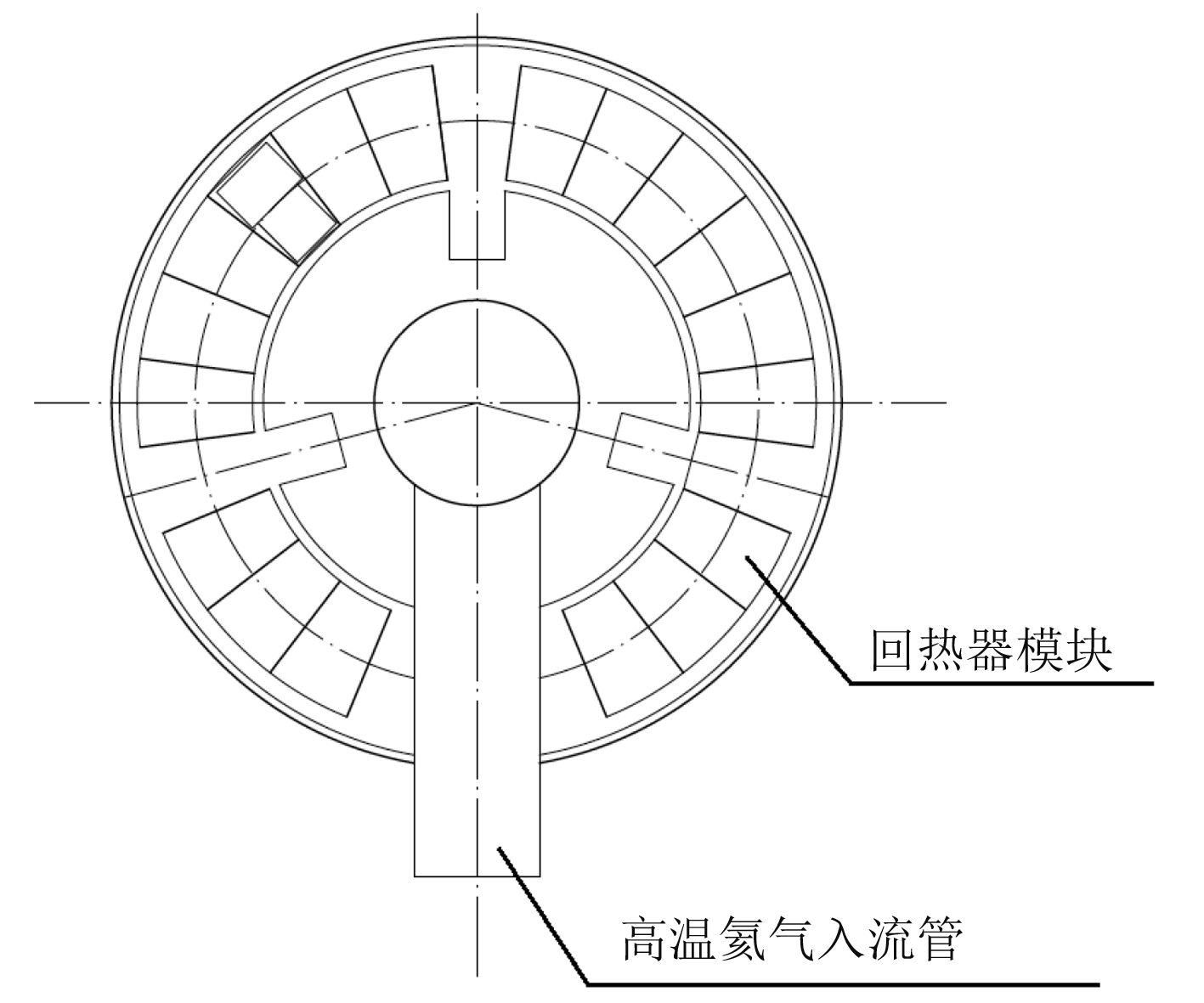

2.2 总体布置方案布置氦气轮机直接循环系统外壳体尺寸的限制,通过理论计算,本文将回热器布置为 18 个模块,均匀布置在外壳体中,如图 3 所示。

|

图 3 回热器模块布置方案 Fig. 3 Layout scheme of recuperator modules |

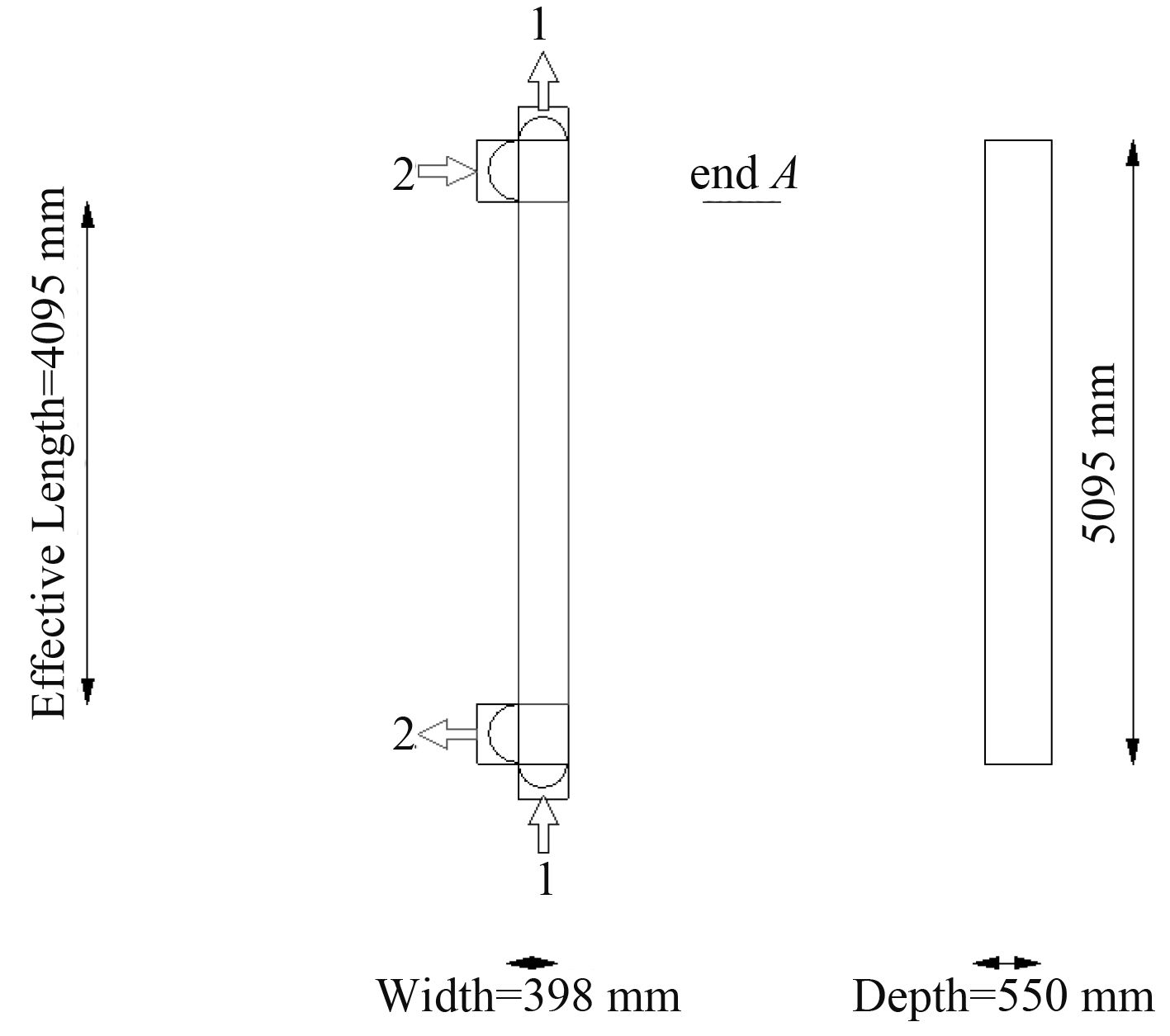

为有效解决氦气分配不均匀的问题,提高氦气轮机回热器的换热效率,将单个回热器模块结构设计成两端进气型式,其又可分为 2 个小模块进行设计计算,如图 4 所示。

|

图 4 单个回热器模块设计方案 Fig. 4 Design scheme of single recuperator module |

选择 547 mm × 398 mm 截面的回热器模块进行设计计算,回热器冷热两端均采用换热效果明显的锯齿形翅片结构形式。

2.3 材料方案回热器不仅在高温高压的环境中运行,还需要承受气冷堆一、二回路氦气中 H2,H2O,CO,CH4 等杂质对回热器材料的氧化、碳化和脱碳影响,需要选择合适的材料保证氦气轮机回热器可以在高压高温的环境下保持高效稳定工作。

本文设计的板翅式回热器工作温度最高为 612.1 ℃,从经济性和使用稳定性进行分析考虑,应选择不锈钢作为首选材料。

西安交通大学动力工程多相流国家重点实验室验证了含 Nb 的耐高温不锈钢具有较强的抗蠕变性能。结果表明:在材料强度相当的情况下,对于在高温下长期运行的回热器宜采用含有 Nb 的耐热不锈钢材料。

通过对几种常用的耐高温不锈钢基本性能的对比分析,本文最终选取 0Crl8NillNb(AISI347)作为板翅式回热器的最终材料。

2.4 芯体段计算方案在本文回热器芯体部分的设计计算中,翅片参数多变,翅片参数的变化会影响芯体段的换热性能,但如果对这些变化全面组合进行理论计算,其计算工作量会非常大。正交试验设计方法解决多因素、多水平的试验是值得推广的一种统计方法。

经过调研,结合专业换热器生产厂现有结构形式,本文利用正交试验方法选取了合适的翅片参数组合型式,结果如表 2 所示。选取过程中主要考虑了冷热端氦气的压力损失和芯体段的长度影响。

|

|

表 2 回热器模块结构参数 Tab.2 Structural parameters of recuperatormodules |

回热器模块芯体的理论计算结果如表 3 所示。可以看出,压力损失满足设计要求,且给导流段预留了部分损失需求,同时回热度达到了 95%,满足回热器的设计要求。

|

|

表 3 回热器模块理论计算结果 Tab.3 Theoretical calculation results of recuperatormodules |

为了校核和对比理论计算的准确性,并对导流段的压力损失进行进一步研究,本文选择商业软件 Muse 对回热器模块的换热性能进行校核计算,并对回热器模块整体性能进行研究分析。

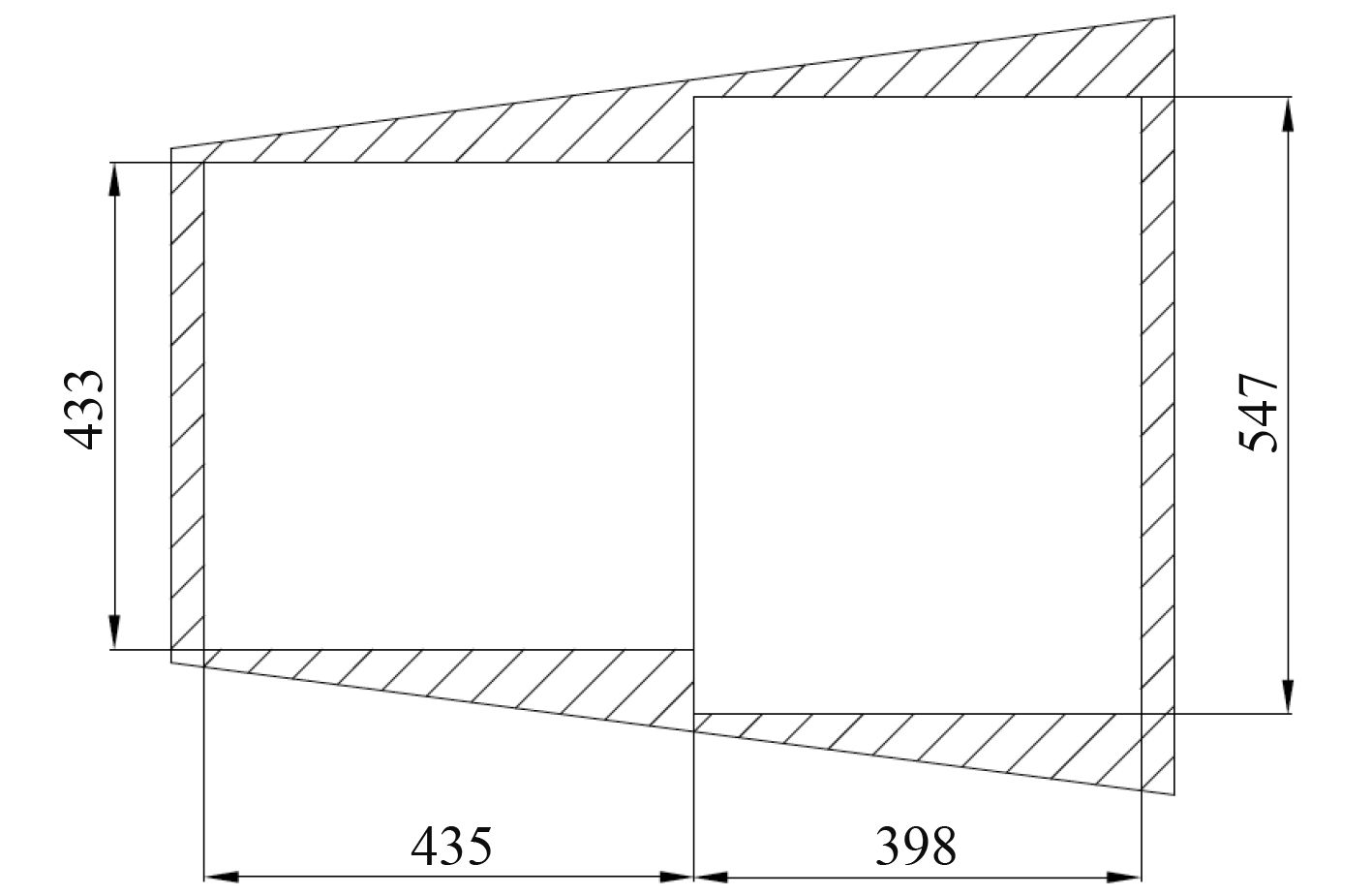

采用理论计算的外围尺寸模型和翅片基本参数作为 Muse 软件的输入,根据输入的基本参数来进行模拟计算。在 Muse 计算过程中,选择了锯齿形翅片的锯齿长度为 3 mm,同时冷热段导流段也选择了跟芯体段相同的翅片结构参数。Muse 计算的基本模型如图 5 所示。

|

图 5 模拟计算基本模型 Fig. 5 Basic module for simulation |

经过迭代计算后,Muse 模拟计算结果如表 4 所示。通过表 3 和表 4 的对比可看出,Muse 计算值换热量和回热度要和理论计算值差值较小,在一定程度上验证理论计算的准确性;对比芯体段的压力损失,可以看出理论计算的压力损失要大于 Muse 计算压力损失值,因为在理论计算过程中,有效流道长度考虑了 10% 的余量,同时理论计算过程中采用的换热因子和摩擦因子的经验公式也会造成一些计算上的差异;对比冷热端氦气的换热系数、雷诺数和翅片效率可以看出,Muse 计算值和理论计算相差结果不大,结果在可接受范围之内,可以证明理论计算的准确性。

最终的计算结果以 muse 计算值为准。可以看出,回热度为 95.04%,冷端氦气总压恢复系数为 97.88%,热端氦气总压恢复系数为 97.69%,计算结果表明满足设计要求。

|

|

表 4 回热器模块模拟计算结果 Tab.4 Simulation results of recuperatormodules |

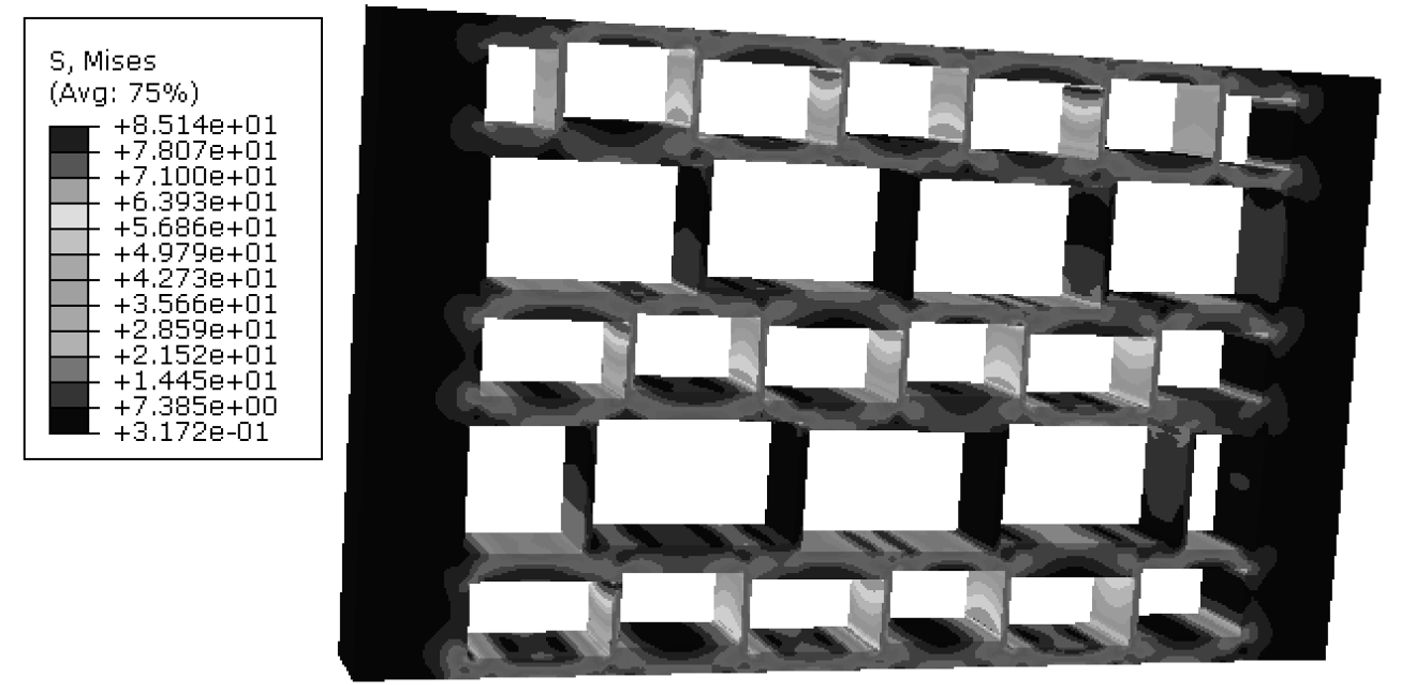

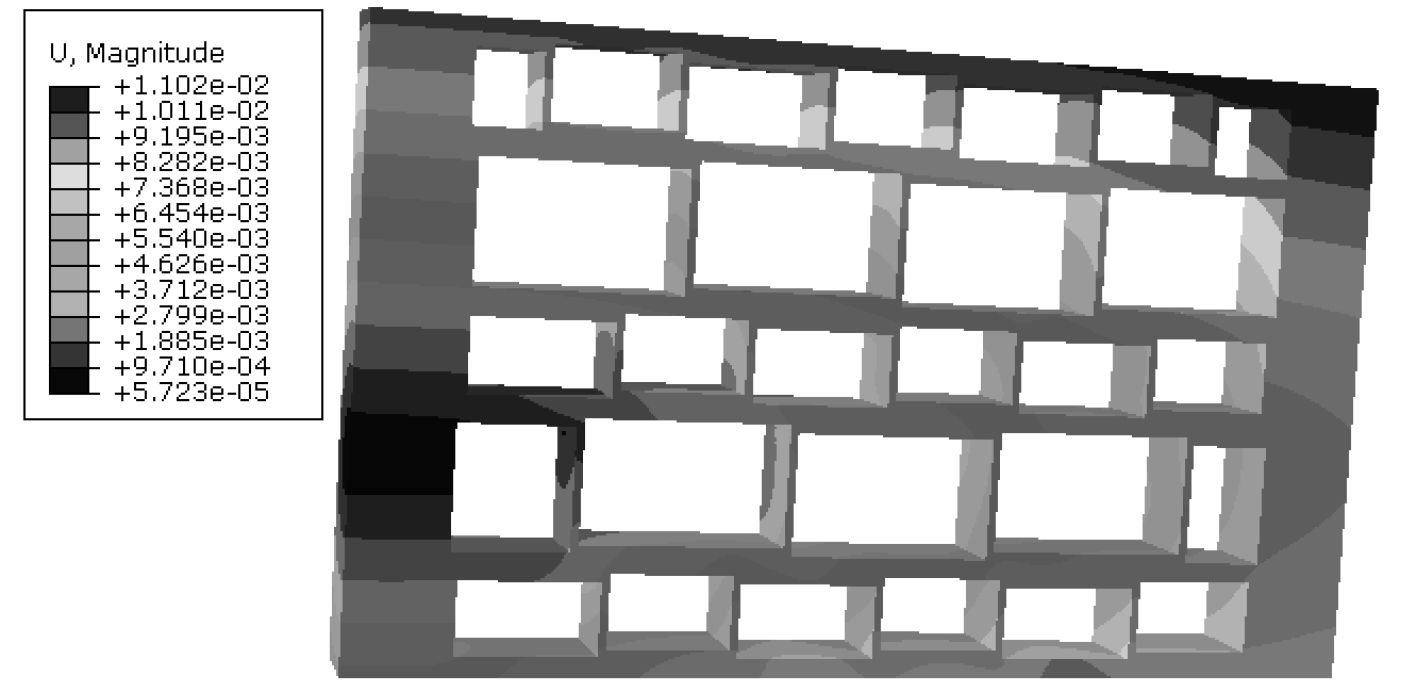

对板翅式换热器进行结构强度设计,由于板翅式换热器结构的复杂性,整体强度计算存在较大困难,考虑换热器工作与安装环境,采用局部结构并设置合理边界条件的方式来代替整体进行强度校核计算。建立的有限元模型见图 6。

边界条件:

1)限制 1 表面 X 方向位移;

2)2 通道内表面施加压力 P = 7.04 MPa,T = 612.1 ℃;3 通道内表面施加压力 P = 3 MPa,T = 586.39 ℃。

|

图 6 有限元计算模型 Fig. 6 Modules for FEM calculaion |

图 7 为应力分布云图。从图中可看出,应力最大点大多都出现在冷端氦气流道翅片和隔板的交界处,最大应力值为 85 MPa;在热端氦气流道中,翅片和隔板的应力值保持一个较小的范围。在后续回热器的加工过程中应特别注意进出口处的钎焊加工工艺,保证进出口不泄漏的使用要求。本文设计的回热器材料选取了 0Crl8NillNb(AISI347),该材料的高温力学性能如表 5 所示。

|

图 7 应力分布云图 Fig. 7 Stress profile |

|

|

表 5 材料的高温力学性能 Tab.5 Mechanical behavior of material under high temperature |

不锈钢材料 0Crl8NillNb 在 650 ℃ 时的屈服强度为 111 MPa,强度储备系数达到了 1.3,材料强度满足使用要求。图 8 为位移分布云图。从图中可看出,计算模型最大的变形量为 0.011 mm,满足回热器芯体段的变形要求。

|

图 8 相对变形量分布云图 Fig. 8 Relative deformation profile |

本文从总体设计要求角度出发,对回热器进行详细的设计计算后给出了布置方案及材料选择方案等,并对设计出的回热器进行了强度校核。结果表明:设计出的回热器性能、芯体段的应力和相对变形量都满足使用要求,可保证运行的安全、稳定。

| [1] | IAEA-TECDOC-1238. IAEA Technical Working Group on GasCooled Reactors Summary 1. Overview and Purpose[C]// The Technical Committee Meeting on Gas turbine Power Conversion Systems for Modular HTGR. November2000: 161–173. |

| [2] | ETZEL K, BACCAGLINI G, SCHWARTZ A. GT-MHR power conversion system design status and technical issues. General Atomics Project 7600. Dec 1994. |

| [3] |

陈愚, 李金玲, 王捷. 板翅式回热器在高温气冷堆中的应用特性[J]. 高技术通讯, 2007, 17 (1): 59–63.

CHEN Yu, LI Jin-ling, WANG Jie. The application characteristics of plate-fin recuperator for HTGR[J]. Chinese High Technology letters, 2007, 17 (1): 59–63. |

| [4] |

陈愚, 李金玲, 王捷. 回热器在高温气冷堆氦气透平循环中的应用[J]. 高技术通讯, 2004, 7 : 84–88.

CHEN Yu, LI Jin-ling, WANG Jie. The application of recuperator for HTGR[J]. Chinese High Technology letters, 2004, 7 : 84–88. DOI: 10.3321/j.issn:1002-0470.2004.08.019 |

| [5] |

陈秋炀, 曾敏, 张冬洁. 高温换热器研究开发进展[J]. 化工进展, 2006, 25 : 302–309.

CHEN Qiuyang, ZENG Min, ZHANG Dongjie. Current status and development for high temperature heat exchangers[J]. Chemical industry and engineering progress, 2006, 25 : 302–309. DOI: 10.3321/j.issn:1000-6613.2006.z1.072 |

| [6] | Zhu Y Z, Wang H F, Sang Z F. The effect of environmental medium on fatigue life for u-shaped bellows expansion joints[J]. International Journal of Fatigue, 2006, 28 (1): 28–32. DOI: 10.1016/j.ijfatigue.2005.04.004 |

| [7] | Rafidi Nabil, Blasiak Wlodzimierz. Thermal performance analysis on a two composite material honeycomb heat regenerators used for HiTAC burners[J]. Applied Thermal Engineering, 2005, 25 (17-18): 2966–2982. DOI: 10.1016/j.applthermaleng.2005.03.004 |

| [8] | Islamoglu Yasar. Finite element model for thermal analysis of ceramic heat exchanger tube under axial, non-uniform convective heat transfer coeffcient[J]. Materials and Design, 2004, 25 (6): 479–482. DOI: 10.1016/j.matdes.2004.01.004 |

| [9] | Celik Halis, Kaplan Mehmet. Effects of silicon on the wear behavior of cobalt-based alloys at elevated temperature[J]. Waer, 2004, 257 (5-6): 606–611. |

| [10] |

胡壮麟, 刘丽荣, 金涛. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31 (3): 1–7.

HU Zhuanglin, LIU Lirong, JIN Tao. The development of Ni-base single crystal superalloy[J]. Aeroengine, 2005, 31 (3): 1–7. |

| [11] | TzvetkoffTz, Kolchakov J. Mechanism of growth, composition and structure of oxide films formed on ferrous alloys in molten salt electrolytes- A review[J]. Materials Chemistry and Physics, 2004, 87 (1): 201–211. DOI: 10.1016/j.matchemphys.2004.05.039 |

2017, Vol. 39

2017, Vol. 39