离心泵具有结构简单、紧凑、重量轻、造价低,能与高速原动机直接相连,排量大以及供液均匀等优点,是现代船舶非常重要的流体输送设备[1]。为满足现代船舶朝着“大型化、专业化、高度自动化”方向迅猛发展的要求,迫切需要开展对船用离心泵的实时在线状态监测,及时预测、发现故障,以便合理采取应急措施和维修手段,从而减少由此造成的安全事故和经济损失[2]。目前国内外使用较多的离心泵性能预测方法主要有水力分析法、流场分析法和神经网络法。冉军[3]分别使用VC6.0和Matlab实现了贝叶斯BP神经网络和GA-RBF算法,对实现离心泵性能预测进行设计;王秀勇[4]应用CFD软件Fluent对离心泵内部整个三维流场进行数值模拟,进而实现对离心泵的性能预测;文晓霞[5]通过CFD数值计算方法对一款多级离心泵的性能预测及结构优化方面进行了研究。但上述方法均存在各自的弊端,如神经网络法很难取得神经网络所需的优秀样本数据;利用水力损失法时,要对具体的离心泵进行一系列的假设和简化,才能建立其水力损失模型;流场分析法难于准确建立泵内流动特征和泵外特征的联系。本文通过实验获取关于离心泵的相关数据,通过最小二乘多项式拟合法拟合得到离心泵的Q-H特性曲线拟合多项式,在某一进出口压差下,比较拟合流量和监测流量之间的差值来表征离心泵实时性能状态,并利用放气旋塞设置不同程度的泄漏故障,验证了该方法的有效性、可行性。

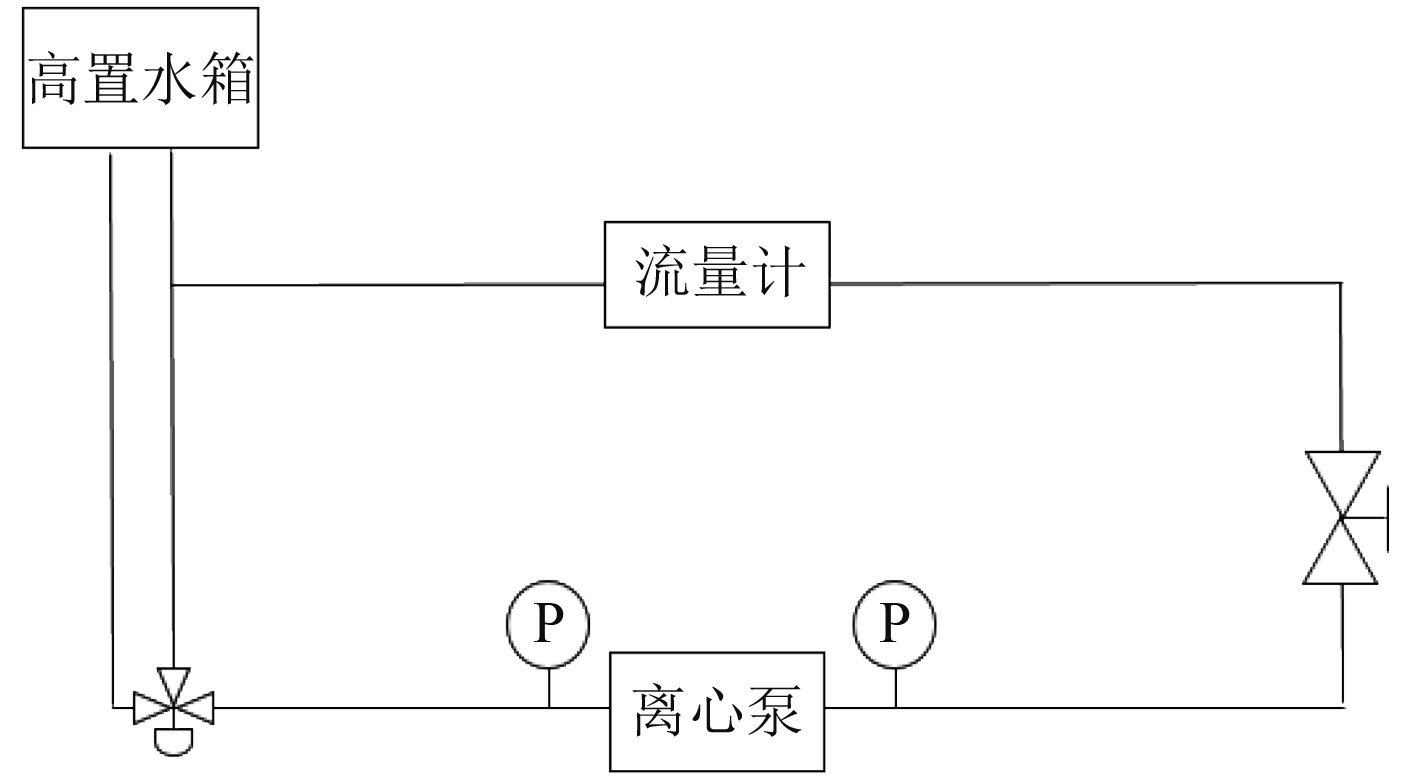

1 实验装置介绍正常情况下,离心泵的说明书上会给定几个工况点,可用于特性曲线拟合。但为了能够保证数据的可靠性,且符合该泵的实际情况,本文通过实验的方式获得实验数据。实验装置主要包括高置水箱、电磁三通阀、离心泵、手动蝶阀、流量计和压力液位变送器等,其系统原理简图如图1所示。离心泵型号为ISG40-100,在其进出口都安装有压力液位变送器,压力液位变送器型号为JYB。流量计为昆仑海岸的电磁智能流量计,型号为LDBE-50s-M1F103-20。本文所做实验主要是通过调节蝶阀的开度大小,来改变管路阻力大小,从而实现系统流量的调节。

|

图 1 实验装置原理简图 Fig. 1 Principle of experimental equipment |

目前离心泵性能曲线的拟合通常采用最小二乘法。所谓最小二乘法,即确定一个数学模型,使得每个离散点由数学模型得到的计算值与实测值之差都较小,通常要使误差的平方和最小。它从误差拟合角度对回归模型进行参数估计或系统辨识,并在参数估计、系统辨识以及预测、预报等众多领域中得到极为广泛的应用[6]。对于固定转速的离心泵,一般可以通过实测的几组流量Q、扬程H数据,用最小二乘法原理回归其Q-H特性曲线方程,得到的结果可以尽可能地避免测量误差带来的影响。该方法相比于直接拟合法、插值法等方法,更具合理性和可靠性,而且能适合各种特性曲线。

利用最小二乘法拟合离心泵Q-H特性曲线的原理如下:

对给定的数据

| $\sum\limits_{i = 0}^m {{I_i}^2} = \sum\limits_{i = 0}^m {\mathop {\left[ {p\left( {{x_i}} \right) - {y_i}} \right]}\nolimits^2 } = \min \text{。}$ | (1) |

从几何意义上讲,就是寻求与给定点

给定数据点

| $p\left( {{x_i}} \right) = {a_0} + {a_1}{x_i} + {a_2}{x_i}^2 + \cdots {a_n}{x_i}^n\text{,}$ | (2) |

需要确定数学模型中各待定系数ai,使得

| $\sum\limits_{i = 0}^m {{I_i}^2}\! =\! \sum\limits_{i = 0}^m {\mathop {\left[ {p\left( {{x_i}} \right) - {y_i}} \right]}\nolimits^2 } \! =\! {\sum\limits_{i = 0}^m {\left( {\sum\limits_{k = 0}^n {{a_k}{x_i}^k - {y_i}} } \right)} ^2}\! =\! \min \text{。}$ | (3) |

满足式(3)的多项式称为最小二乘拟合多项式。

由多元函数求极值的必要条件得:

| $\frac{{\partial {I^2}}}{{\partial {a_j}}} = 2\sum\limits_{i = 0}^m {\left( {\sum\limits_{k = 0}^n {{a_k}{x_i}^k - {y_i}} } \right)} {x_i}^j = 0,j = 0,1 \cdots n \text{,} $ | (4) |

即

| $\sum\limits_{k = 0}^n {\left( {\sum\limits_{i = 0}^m {{x_i}^{j + k}} } \right)} {a_k} = \sum\limits_{i = 0}^m {{x_i}{y_i}} ,j = 0,1 \cdots n\text{,} $ | (5) |

式(5)是关于a0,a1,a2…an的线性方程组,用矩阵表示为:

| $\left[ {\begin{array}{*{20}{c}}{m + 1} & {\sum\limits_{i = 0}^m {{x_i}} } & \cdots & {\sum\limits_{i = 0}^m {{x_i}^n} }\\{\sum\limits_{i = 0}^m {{x_i}} } & {\sum\limits_{i = 0}^m {{x_i}^2} } & \cdots & {\sum\limits_{i = 0}^m {{x_i}^{n + 1}} }\\ \vdots & \vdots & {} & \vdots \\{\sum\limits_{i = 0}^m {{x_i}^n} } & {\sum\limits_{i = 0}^m {{x_i}^{n + 1}} } & \cdots & {{{\sum\limits_{i = 0}^m {{x_i}} }^{2n}}}\end{array}} \right]\left[ {\begin{array}{*{20}{c}}{{a_0}}\\{{a_1}}\\ \vdots \\{{a_n}}\end{array}} \right] = \left[ {\begin{array}{*{20}{c}}{\sum\limits_{i = 0}^m {{y_i}} }\\{\sum\limits_{i = 0}^m {{x_i}{y_i}} }\\ \vdots \\{\sum\limits_{i = 0}^m {{x_i}^n{y_i}} }\end{array}} \right]\text{。}$ | (6) |

式(5)或式(6)称为正规方程组或法方程组。由于式(6)是对称正定矩阵,故存在唯一解,求出a0、a1、a2…an即可得到满足要求的拟合多项式。

根据经验可知,实际情况中离心泵由于存在水力损失、容积损失和机械损失,其Q-H特性曲线是一条曲线,另外综合考虑拟合精度以及计算量问题,本文中选择二次多项式作为待拟合的函数。

为了保证所采用数据的可靠性并且符合泵的实际情况,本文利用相关实验来获取数据。实验步骤如下:

1)首先检查设备,管路以及测量仪表的可靠性;

2)开始实验前,应排净设备、管路内的气体,使设备在完全充满试验流体的条件下运行;

3)将流量调至某一数值,待系统稳定后读取并记录进出口压力和流量;

4)实验结束时,先将控制阀关闭,再关闭电机电源开关和总电源。

实验数据记录如表1所示。

|

|

表 1 实验数据记录 Tab.1 Experimental data record |

根据上述多项式拟合过程对数据进行拟合,得到结果:

| $H = - 0.1042{Q^2} - 1.0768Q + 19.7704\text{。}$ |

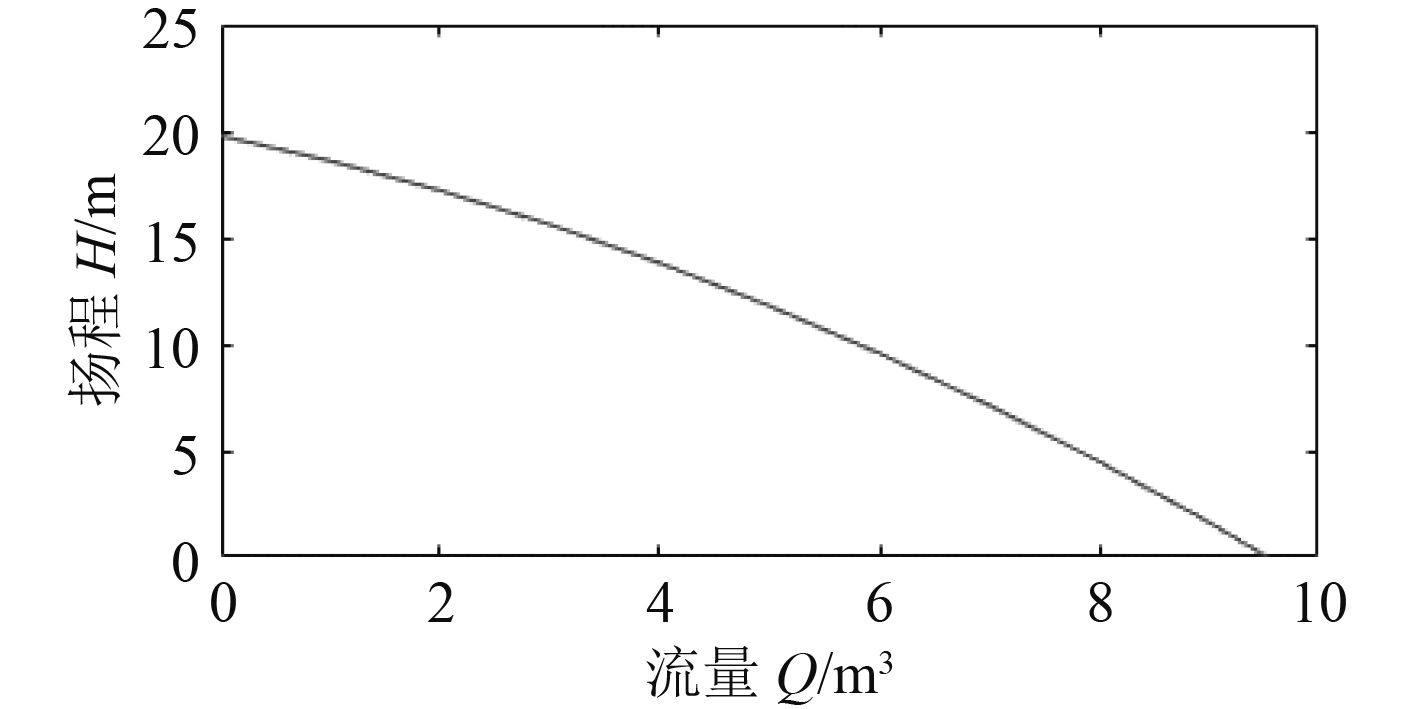

离心泵Q-H特性曲线图如图2所示。

|

图 2 离心泵拟合特性曲线 Fig. 2 Characteristic curve of centrifugal pump |

为了保证拟合精度满足要求,对该拟合多项式进行测试。任意调节离心泵出口阀门至某一位置,当系统稳定后记录下进出口压力和流量,并且由拟合多项式计算出当前扬程下的拟合流量值。数据如表2所示。

|

|

表 2 测试数据 Tab.2 Test data |

由表 2可知,拟合值和实际值的差值较小,在可接受范围内。因此,可以得到此次拟合效果较好,该拟合多项式能够较好地描述离心泵的流量扬程特性曲线。

3 离心泵状态评估离心泵定速Q-H特性曲线是选择和使用离心泵的主要依据,随离心泵结构参数的改变而改变[9]。离心泵理想扬程方程式为:

| ${H_T} = \frac{{{u_2}}}{g} - \frac{{{u_2}{v_{2r}}}}{g}\cot {\beta _2}\text{。}$ | (7) |

式中:u2为出口离叶轮前的圆周速度;v2r为出口离叶轮前的径向分速度;β2为液流角。

由于液体在离心泵内流动的复杂性,其流量扬程特性曲线受到很多因素影响。由式(8)可知,离心泵理想流量与扬程之间的关系与离心泵叶轮大小、叶片厚度、转速等等结构参数有关。另外,离心泵在实际运行当中,总是存在机械损失、容积损失和水力损失,因而,实际离心泵流量和扬程之间的关系还与装配精度、各配合面间隙大小以及摩擦阻力大小等有关。

离心泵在长时间运转之后会出现故障、性能退化等状况,例如内漏及外漏严重、叶轮磨损、腐蚀、堵塞等。仔细研究各个故障产生原因,发现导致故障的原因可以转变为泵本身的相关参数发生了变化。例如,叶轮磨损、腐蚀、堵塞可以看做是叶轮大小、厚度发生了改变;离心泵轴封泄漏可以看做是泵轴与泵壳之间间隙变大;密封环泄漏可以看做是叶轮与泵壳之间间隙;叶轮与泵轴卡阻可以看做是离心泵转速变慢,摩擦阻力变大等。这些参数都会影响离心泵Q-H特性曲线,由此我们可以根据离心泵流量和扬程关系变化来判断离心泵当前的性能状况。在上述第 2 节中,已经拟合得到了离心泵的Q-H特性曲线,因此,只需根据实时监测到的进出口压力以及流量就可以判断当前离心泵性能状态,即计算当前扬程值下拟合得到的流量值与实际监测到的流量值差值大小来判断离心泵性能状态。

为了验证该方法的有效性,本文设置了离心泵泄漏故障,利用采集到的数据判断离心泵状态。考虑到成本以及可操作性问题,未对离心泵做破坏性改造,而是通过将离心泵放气旋塞打开来模拟离心泵的泄漏情况。具体做法是:将离心泵流量调节至某一值,然后将放气旋塞旋开,待系统稳定后记录下进出口压力以及流量。为了更好地体现出效果,本文设置了 2 种不同程度的泄漏情况,即放气旋塞旋出一半和放气旋塞全部旋出 2 种情况。故障数据如表3所示。

|

|

表 3 故障数据 Tab.3 Fault data |

结果分析:由上述数据可得,当无故障离心泵在扬程为8.06 m和7.83 m时,其对应的流量应为6.63 m3/h和6.72 m3/h。相比较故障数据可知,故障状态下离心泵的流量值都未达到该扬程下正常离心泵所对应的流量值,且放气旋塞全部旋出情况下的流量偏差值比放气旋塞旋出一半情况下的偏差值更大。因此,可以判定状态1和状态2性能均有所下降,且状态2比状态1更差。

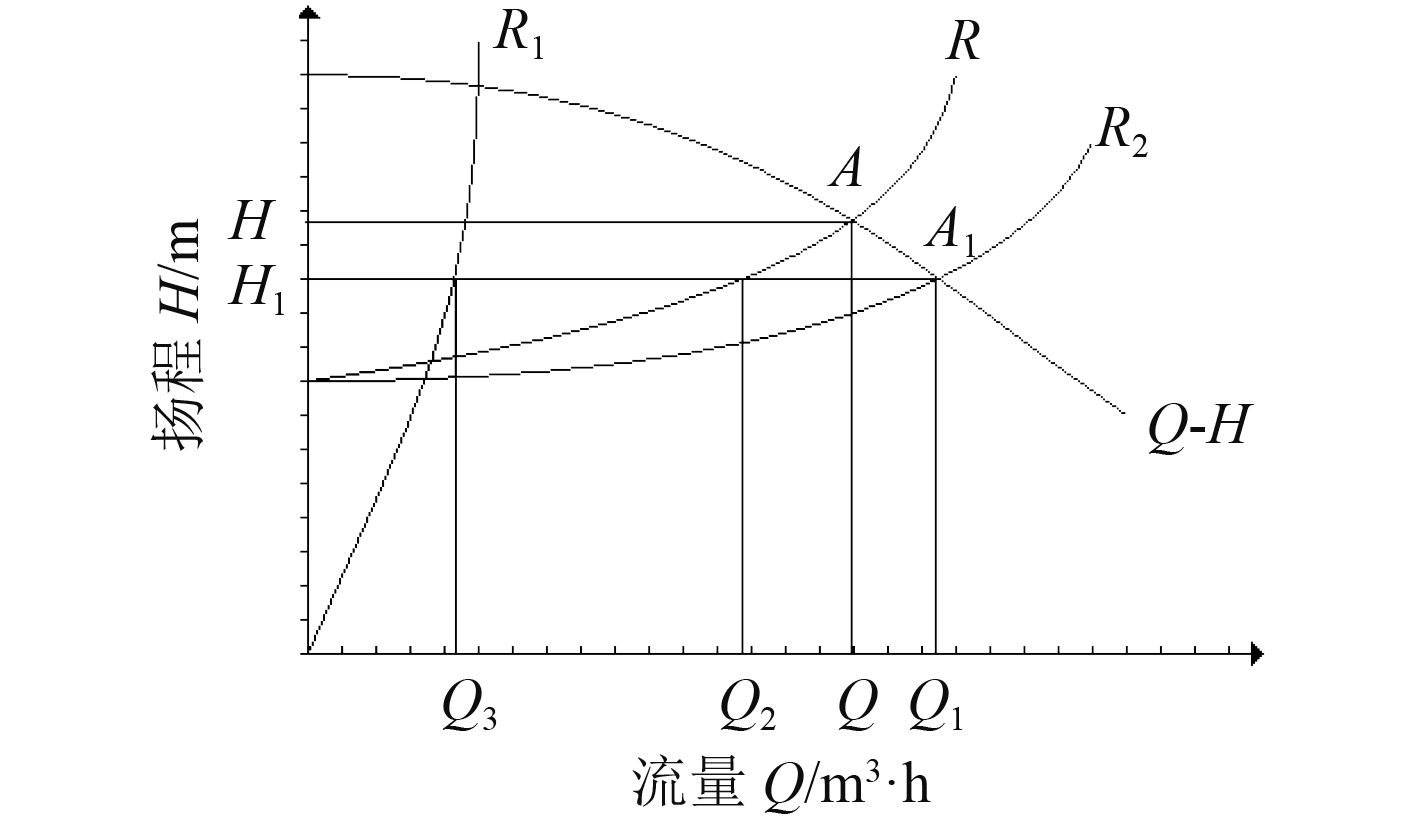

该现象的出现合理。将放气旋塞泄漏看做是另 1 条管路并联在离心泵出口,且该管路管路阻力较小,如图3所示。

|

图 3 离心泵特性图 Fig. 3 Characteristic of centrifugal pump |

图中Q-H线是离心泵Q-H特性曲线;曲线R为实际管路阻力特性曲线,其与泵特性曲线的交点A为正常工作下的工况点,流量为Q,扬程为H;曲线R1为放气旋塞泄漏所对应的管路阻力特性曲线。根据管路并联时,“扬程相等,流量相加”的原则,作出 2 条管路并联工作时的特性曲线R2,其与泵特性曲线的交点A1为泄漏情况下的工况点,流量为Q1,扬程为H1。由图可知,泄漏情况下实际管路流量为Q2,泄漏量为Q3,且Q2<Q。因此,上述结果合理可取。

综上可知,利用离心泵实时状态下扬程、流量值计算得到的流量偏差值来表征离心泵性能状态可行。

4 结 语本文利用最小二乘多项式拟合法对实验数据进行拟合,得到离心泵Q-H特性曲线拟合多项式,测试表明拟合效果较准确。在某一进出口压差下,利用拟合多项式计算得到拟合流量,将其与监测流量对比,用两者差值的大小来表征离心泵实时性能状态,并通过设置不同程度的泄露故障来验证。验证结果符合预期效果且可由理论分析得出,证明了该方法的有效性。与利用CFD软件建模仿真以及监测振动等方法相比,该方法可行性强,简单实用,成本较低,适合用于船用离心泵的状态监测及评估,为其早期故障诊断提供有效手段,具有重要的工程实际应用价值。

| [1] |

吴仁荣. 船用离心泵的发展概况[J]. 舰船科学技术, 1981, 12 : 1–10.

WU Ren-rong. Development of marine centrifugal pump[J]. Ship Science and Technology, 1981, 12 : 1–10. |

| [2] |

印洪浩, 彭中波. 船用离心泵故障SOM网络诊断方法[J]. 中国航海, 2012, 02 : 24–28.

YIN Hong-hao, PENG Zhong-bo. Fault diagnosis of marine centrifugal pump with the SOM network[J]. NAVIGATION OF CHINA, 2012, 02 : 24–28. DOI: 10.3760/cma.j.issn.1009-6906.2012.01.006 |

| [3] | 冉军. 基于神经网络的离心泵性能预测研究与实现[D]. 成都, 电子科技大学, 2014. |

| [4] |

王秀勇, 王灿星. 基于数值模拟的离心泵性能预测[J]. 流体机械, 2007, 10 : 9–13.

WANG Xiu-yong, WANG Can-xing. Performance prediction of centrifugal pump based on the method of numerical simulation[J]. Fluid Machinery, 2007, 10 : 9–13. DOI: 10.3969/j.issn.1005-0329.2007.02.003 |

| [5] | 丁晓霞. 多级离心泵的性能预测及结构优化[D]. 上海: 华东理工大学, 2013. |

| [6] |

邹乐强. 最小二乘法原理及其简单应用[J]. 科技信息, 2010, 23 : 282–283.

ZOU Le-qiang. Principle of least square method and its simple application[J]. SCIENCE and TECHNOLOGY INFORMATION, 2010, 23 : 282–283. DOI: 10.3969/j.issn.1001-9960.2010.22.245 |

| [7] |

陈文毅. 泵特性曲线的拟合方法[J]. 舰船科学技术, 1995, 04 : 66–69.

CHEN Wen-yi. Fitting method of pump characteristic curve[J]. Ship Science and Technology, 1995, 04 : 66–69. |

| [8] |

宋生奎, 石永春, 王朝晖. 离心泵性能曲线的两种快速拟合法[J]. 流体机械, 1999, 09 : 40–42,59.

SONG Sheng-kui, SHI Yong-chun, WANG Zhao-hui. Two kinds of fast fitting method for performance curve of centrifugal pump[J]. Fluid machinery, 1999, 09 : 40–42,59. |

| [9] | 陈海泉, 等. 船舶辅机[M]. 大连: 大连海事大学出版社, 2010. |

2017, Vol. 39

2017, Vol. 39