可控软启动装置与船用电机相连,为其提供均匀启动力矩,避免电机直接启动带来的附加冲击,实现无极调速[1]。该装置还可将启动时产生的振动降为最低,减少故障的发生率,延长使用寿命,提高生产率。

在分析过程中,将刚性体柔性化,相比于刚性体更接近实际运行状态[2]。董海龙[3]对行星齿轮减速器柔性销进行刚柔耦合仿真研究对行星齿轮减速器的优化具有重要意义;路亮[4]对齿轮箱的耦合仿真研究,为借助虚拟样机技术进行齿轮箱系统故障诊断和故障信号提取提供新的思路。马星国[5]对行星轮系建立了刚柔耦合模型得出行星轮被破坏的主要原因,为优化设计和疲劳性能研究提供了依据。Penumatsa等[6]对齿轮系统进行静力学分析,通过此方法研究齿轮啮合与应力之间的关系,为进一步有限元分析提供了依据。

本文通过ADAMS对可控软启动进行刚柔耦合动力学分析,比较刚性与柔性体转速的变化曲线,验证模型的正确性。改变啮合刚度,获得刚度与啮合力之间的关系,为进一步研究系统的振动提供依据。

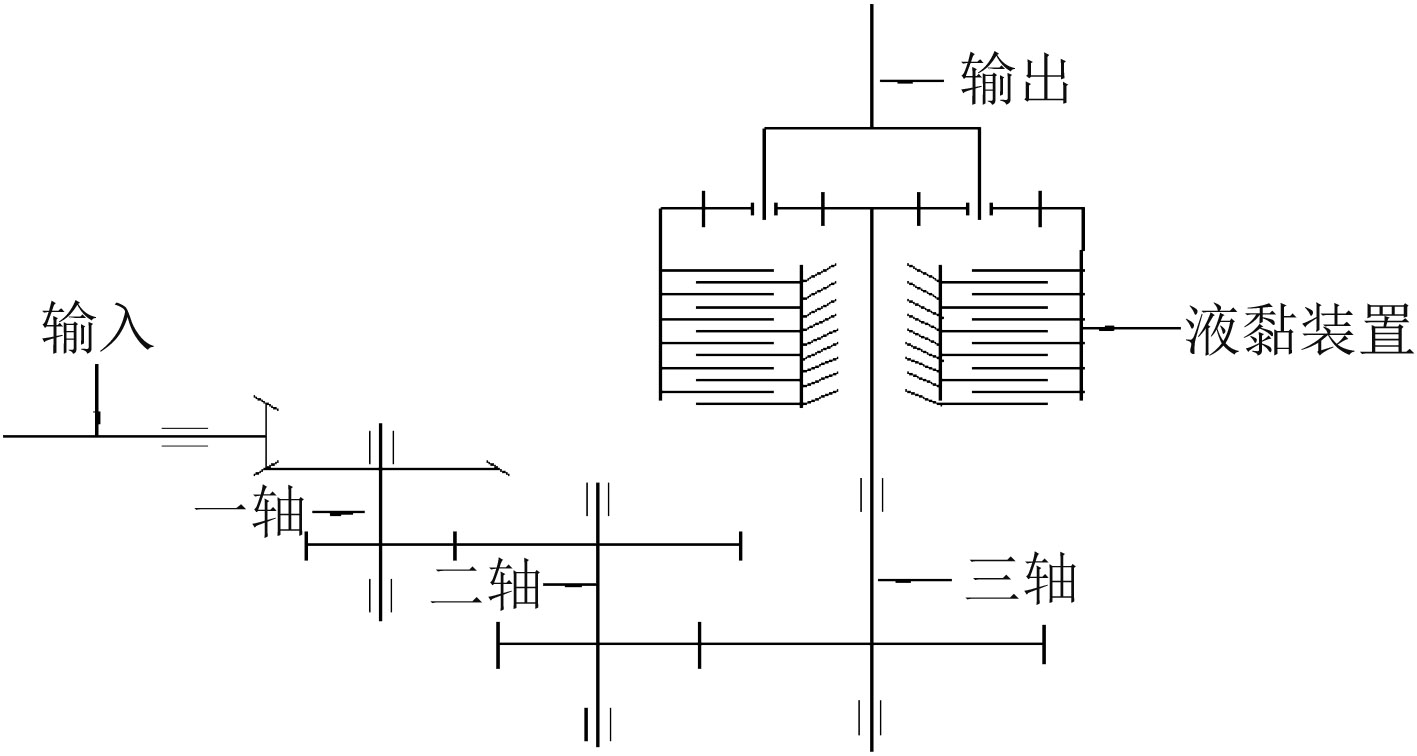

1 传动系统动力学模型可控软启动齿轮传动系统由一级锥齿轮、两级平行轴斜齿轮以及行星减速器组成。其中行星减速器内齿圈浮动。调速原理:电机将动力由第一级相交轴斜齿轮Z1、Z2减速后传至Z3,Z3~Z4,Z5~Z6实现二、三级减速,通过Z6传至行星减速器(P1)。启动阶段液粘离合器片拓开,与之相连的内齿圈浮动,动力传输过来后内齿圈转动,减速器输出端静止不动。转速达到设定值后,离合器摩擦片在油膜粘性剪切力矩作用下转速下降直至停止[1],行星架转速增加,带动刮板输送机工作。

|

图 1 传动系统结构简图 Fig. 1 The structure diagram of transmission system |

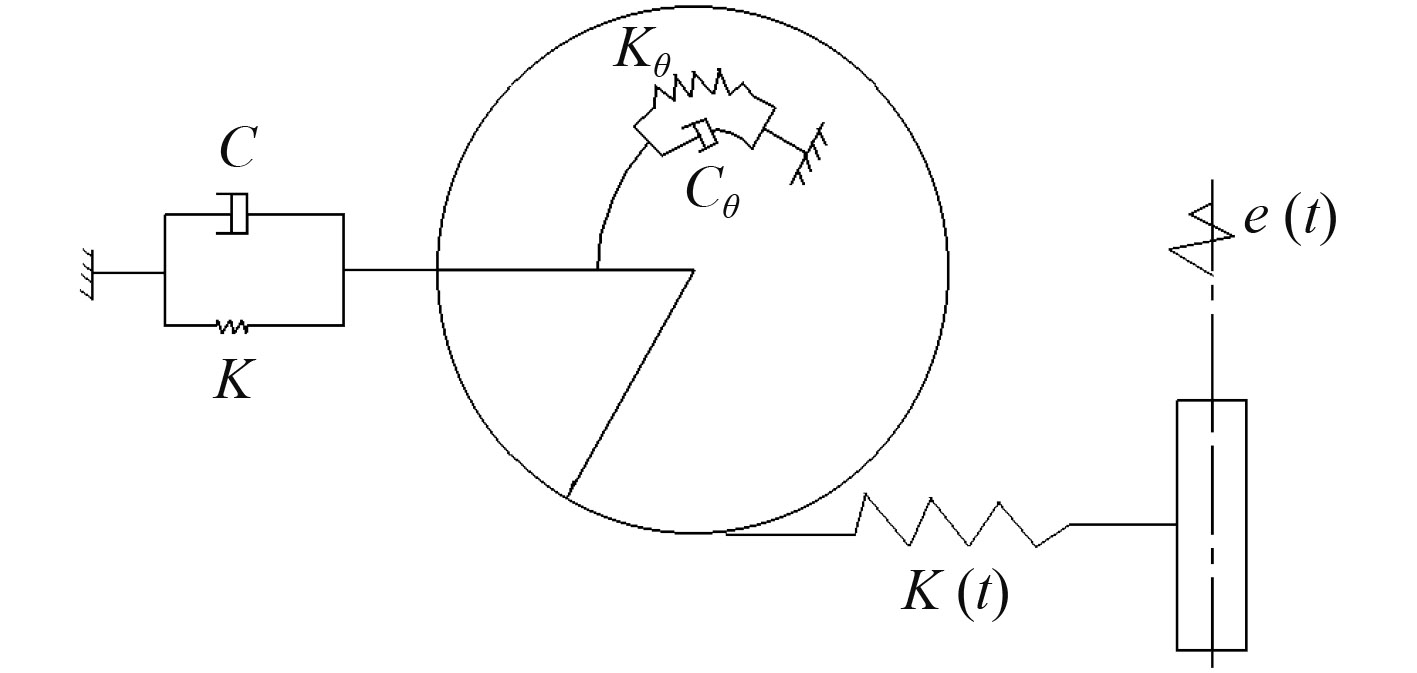

理想渐开线齿形及齿轮的刚度只有在无穷大的假设下,齿轮在啮合过程中并不会产生振动。但是由于实际制造、安装及齿轮刚度不可能为无穷大等方面的问题。齿轮啮合过程中会产生振动,影响可靠性[7]。齿轮振动系统简化后得到由齿轮质量、转动惯量、轮齿刚度、系统阻尼和传动误差组成的振动系统。如图2所示。

|

图 2 齿轮传动力学模型 Fig. 2 Dynamic model of gear transmission |

齿轮系统的运动方程为:

| $M\ddot x + C\dot x + k(t)[x - e(t)] + k(t)\theta r = {F_S}\text{,} $ | (1) |

式中:M为齿轮体的等效质量;J齿轮体的旋转质量;C阻尼系数;k(t)为时变啮合刚度;e(t)为齿轮的传动误差;FS外部载荷x为齿轮副相对位移。

| $M\ddot x + C\dot x + \Delta k(t)e(t) + \bar k\theta r = {F_S}\text{,} $ | (2) |

| $M\ddot x + C\dot x + \bar k\theta r = \Delta k(t)e(t)\text{,} $ | (3) |

略去微小量,外部载荷与齿轮轴产生的载荷相互抵消。为齿轮的平均啮合刚度。右端为啮合刚度变化量与传动误差的乘积,即为啮合时由于刚度变化与误差同时作用产生的总激励为:

| $\Delta T = \Delta k(t)e(t)\text{。} $ | (4) |

根据式(4)可看出齿轮传动误差越大,时变刚度变化越明显时,产生的额外啮合激励力也会增大[8]。所以在实际工作中要尽可能减小齿轮传动误差以及减小时变刚度的变化。

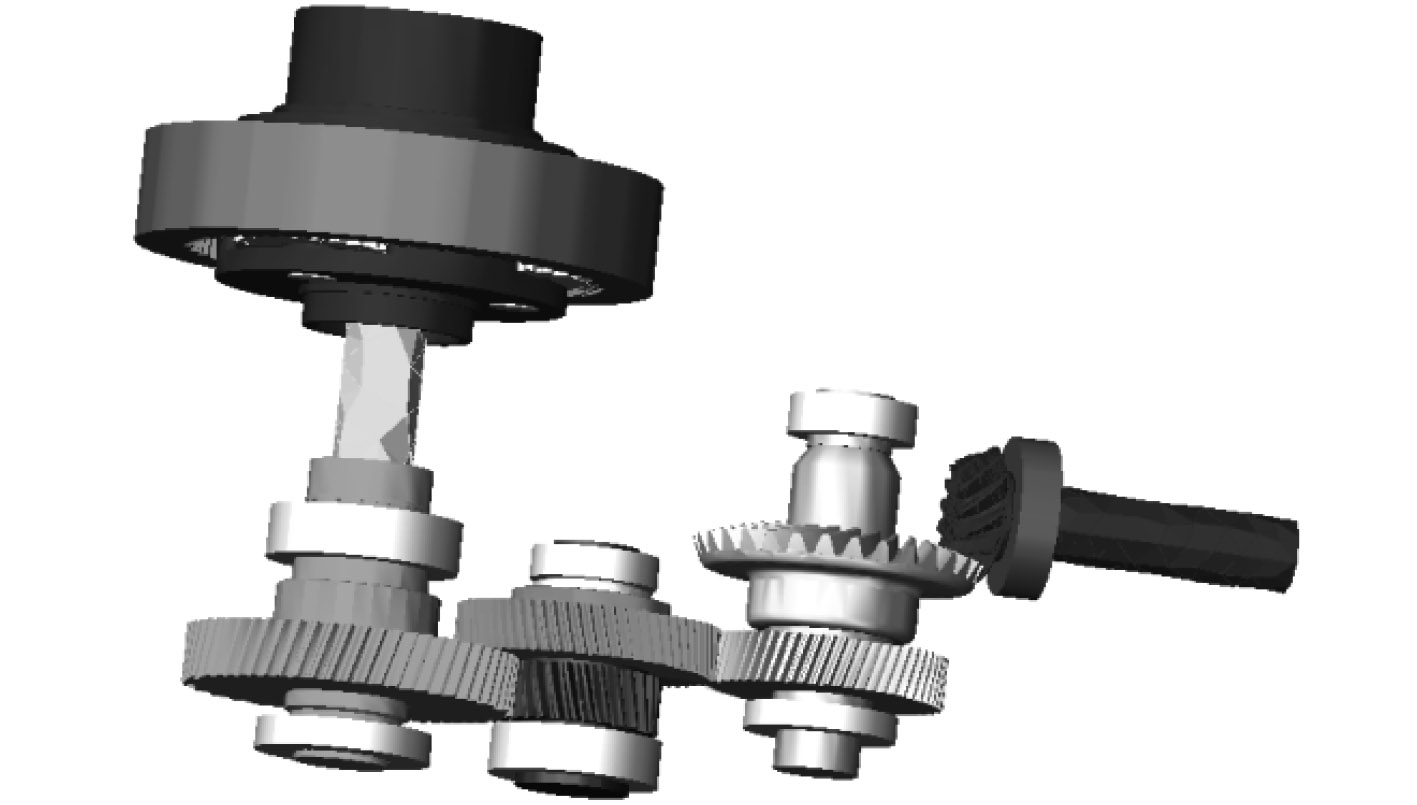

2 刚柔耦合动力学模型模型输入伞齿轮运动过程中转速较大,输出行星架要承受负载转矩,因此,通过Ansys建立伞齿轮及太阳轮的弹性耦合模型[10]。齿轮之间通过添加接触力,调整接触力参数,实现轮齿间啮合。由于轴承结构复杂,对传动分析影响不大,故对其进行简化处理,轴承与轴之间采用轴套力模拟轴承对轴的支撑。添加驱动速度、负载转矩最终获得可控软启动齿轮传动系统动态特性。

|

图 3 动力学模型 Fig. 3 Dynamic model |

根据公式

| $\displaystyle \frac{1}{E} = \frac{{1 - {V_1}^2}}{{{E_1}}} + \frac{{1 - V_2^2}}{{{E_2}}}\text{,} $ | (5) |

式中:E1,E2为两齿轮所用材料的弹性模量;V1,V2为材料的泊松比;e取1.5。通过上述计算以及查阅资料得到所需参数[9]。

根据表1所示的齿轮传动系统的结构参数分别求得系统的啮合刚度。

|

|

表 1 结构参数 Tab.1 Structure parameters |

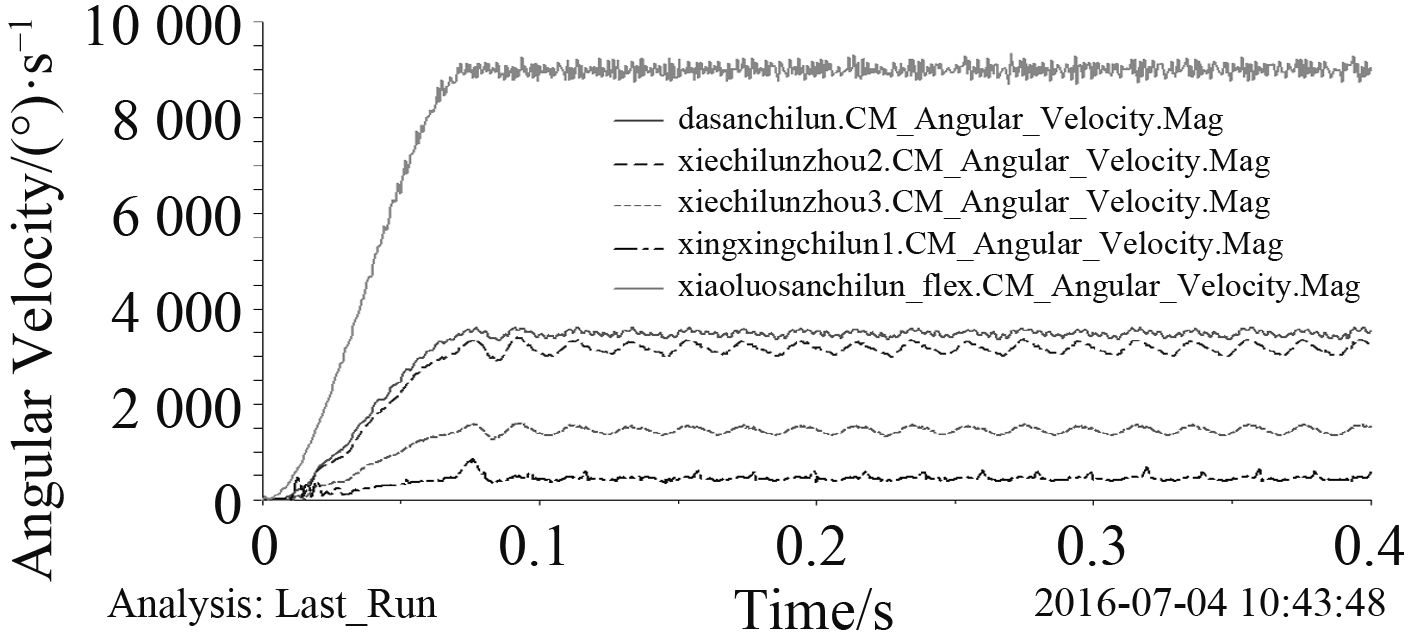

实际工作中输入转速为n1=1 500 r/min,取额定转矩进行加载T1=3.20×108 N·mm作为负载转矩,作用到行星架上。为达到起始阶段稳定启动,采用step函数建立加载曲线,在起始到0.075 s阶段逐渐上升,0.075 s后保持额定转矩值不变。设定仿真时间为0.4 s,仿真步数为500。各级齿轮传动角速度曲线如图4和图5所示。

由曲线图4和图5可看出,角速度存在上下波动,是因为在运动过程中啮合刚度的时变性以及啮合中齿距、以及不同轴等误差导致角速度周期性波动,波动幅度在误差允许范围内。刚性体由于其本身形状的不可变,因此在啮合过程中加速度曲线更加稳定,波动幅度小。对于柔性体由于在啮合过程中会发生小范围的局部变形,加速度曲线也会有波动,相比刚性体波动幅值更大。

表2给出了整理后的柔性体各级传动角速度理论值与仿真值比较结果,结果表明刚柔耦合仿真结果与理论计算结果相符,误差范围在5%以内,验证了模型的正确性,为探究刚度对齿轮啮合力的影响提供了模型基础。

|

图 4 刚体角加速度曲线 Fig. 4 The angular acceleration curves of rigid-body |

|

图 5 刚柔耦合模型角加速度曲线 Fig. 5 The angular acceleration curves of coupled model |

|

|

表 2 柔性体各级传动角速度理论值与仿真值比较 Tab.2 The comparison between theoretical and simulation value of angular velocity at all levels of the flexible transmission |

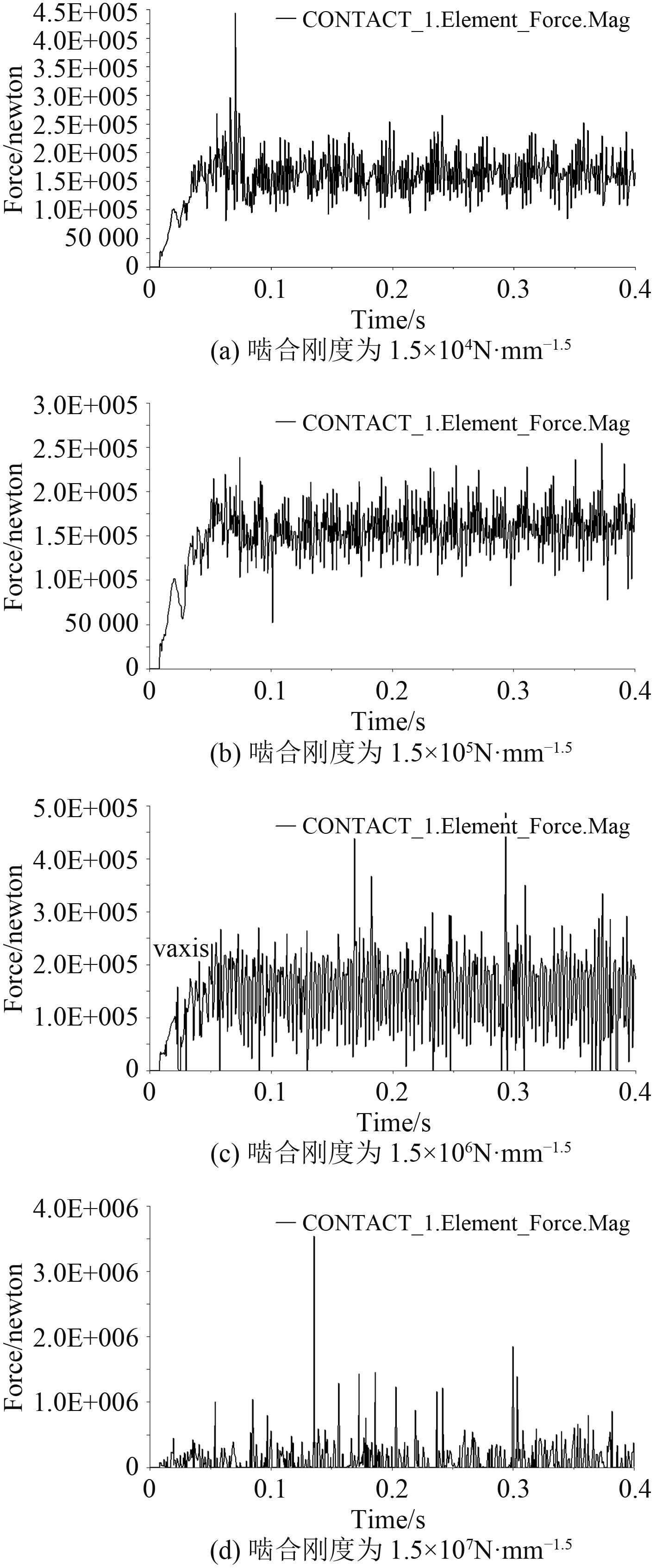

由于在运动过程中齿侧间隙增大,正弦波形发生改变。根据式(1)可知,刚度变化越大误差越大产生的额外激励力也会变大。通过改变柔性体伞齿轮的啮合刚度产生的啮合力也发生变化。图6为柔性体小伞齿轮与大伞齿轮啮合刚度随啮合力变化曲线。

由曲线图6可看出,随着刚度值的增加,啮合力变化出现不稳定性,是因为刚度增大过程中产生的外部激励增加,啮合力曲线变化幅度增大。对于在实际生产中对齿轮啮合刚度的选择提供了依据。

|

图 6 啮合力随刚度变化曲线 Fig. 6 The curve of meshing force changing with stiffness |

表3给出了不同刚度的啮合力变化的最大值和平均值,可以得出刚度增加啮合力峰值波动,体现了运动过程中载荷的时变性。平均值也降低,但是平均值降低的量仅为5%,这是因为随着刚度增大,齿轮传动接近理想状态,啮合区域变形减小,产生的动载荷降低。

|

|

表 3 啮合力变化值 Tab.3 The changing value of meshing force |

1)通过ADAMS的Flex功能建立可控软启动齿轮传动部分输入伞齿轮以及输出行星架的柔性体模型,对传动系统进行刚柔耦合分析,获得传动角速度以及啮合力曲线,与理论变化相符验证了模型的正确性。

2)齿轮传动过程中时变啮合刚度对传动的稳定性具有很大影响,通过改变啮合刚度,获得啮合力与刚度的关系,随着刚度的增加啮合力波动幅值增大,刚度大到一定程度时啮合力不再收敛。

| [1] |

刘洪洪, 张小强, 赵维建. 可控软启动装置在带式输送机上的应用分析[J]. 煤矿机械, 2011, 32 (8): 196–198.

LIU Hong-hong, ZHANG Xiao-qiang, ZHAO Wei-jian. Application Analysis of Controlled Soft Start for Belt Conveyor[J]. Journal of Coal Mine Machinery, 2011, 32 (8): 196–198. |

| [2] |

刘振光, 孙蓓蓓, 张建润. 履带式挖掘机工作装置刚柔耦合仿真分析[J]. 振动、测试与诊断, 2013, 33 : 37–40.

LIU Zhen-guang, SUN Bei-Bei, ZHANG Jian-Run. Rigid-Flexible Coupling Simulation and Analysis of Crawler Excavator Working Device[J]. Journal of Vibration and the Test and Diagnosis, 2013, 33 : 37–40. DOI: 10.3969/j.issn.1004-6801.2013.z1.009 |

| [3] |

董海龙. 刚柔耦合行星齿轮减速器仿真研究[D]. 沈阳: 东北大学, 2013.

DONG Hai-long. Rigid-flexible coupling simulation and analysis of crawler excavator working device [D]. Shenyang: Northeastern University, 2013. |

| [4] |

路亮. 刚柔耦合齿轮箱系统的故障特征分析与研究[D]. 太原: 太原理工大学, 2011.

LU Liang. Fault analysis and study of rigid-flexible coupling gearbox system[D]. Taiyuan: Taiyuan University of Technology, 2011. |

| [5] |

马星国, 陆扬, 尤小梅. 基于多柔体动力学技术的行星轮系多体动力学仿真分析[J]. 中国机械工程, 2009, 20 (16): 1956–1964.

MA Xing-guo, LU Yang, YOU Xiao-mei. Dynamics Simulation of Planetary Gear Train Based on MFBD Technology[J]. China Mechanical Engineering, 2009, 20 (16): 1956–1964. DOI: 10.3321/j.issn:1004-132X.2009.16.015 |

| [6] | PENUMATSA, VENKATA RAMANA Raju. Study of impact loading on helical gears using finite element analysis [J]. SAE Technical Papers, 2013(2). |

| [7] |

郭会珍, 谭长均, 陈俊锋. 基于ADAMS的行星轮系动力学仿真[J]. 机械传动, 2013, 5 (5): 86–89.

GUO Hui-zhen, TAN Chang-jun, CHEN Jun-feng. Dynamics Simulation of Planetary Gear Train Based on ADAMS[J]. Journal of Mechanical Transmission, 2013, 5 (5): 86–89. |

| [8] |

杜静, 秦月, 李成武. 大型风力发电机齿轮箱全柔体动力学建模与仿真分析[J]. 太阳能学报, 2015, 6 (36): 1435–1441.

DU Jing, QIN Yue, LI Cheng-wu. Full Flexible Multibody Dynamics Modeling and Simulatiuon Analysis of Gearbox of Large Scale Wind Turbine[J]. Journal of Solar Energy, 2015, 6 (36): 1435–1441. |

| [9] | LIANG Ji-hui, XIN Li-li. Dynamaic Simulation of Spiral Bevel Gear Based on Solidworks and ADAMS[J]. Journal of Theoretical and Applied Information Technology, 2014, 7 (2): 755–759. |

| [10] |

严华. 大型风电齿轮箱刚柔耦合动力学仿真研究[D]. 乌鲁木齐: 新疆大学, 2013.

YAN Hua. Research on rigid-flexible coupling simulation for wind turbine gear box [D]. Wulumuqi: University of Xin jiang, 2013. |

2017, Vol. 39

2017, Vol. 39