疲劳破坏作为海损事故的主要原因之一[1 – 3],一直以来都是船舶强度校核领域的研究重点之一。集装箱船由于具有大开口特性,使得其受到的波浪扭矩较大,因而舱口角隅、纵骨与强框架连接处等结构处的疲劳问题越来越受到重视。近年来,由于集装箱船朝着大型化方向发展,为了减轻船体自重,减少经济成本,其结构开始广泛使用高强度钢,使得疲劳损伤问题更加突出,因而有必要对大型集装箱船进行疲劳强度校核。

目前,谱分析方法是被大多数人公认的疲劳计算较为准确的疲劳强度分析方法。谱分析方法基于随机过程理论中的线性系统变换的理论基础,考虑了船舶寿命期内一定频率和浪向范围内的相当多的规则波以及多个装载工况对结构影响,尽可能真实的在疲劳强度分析中反映了船舶寿命期间经历的各类海况,并通过直接计算获得波浪载荷和结构响应,因此其疲劳评估结果更为可靠和全面。

1 谱分析法基本原理谱分析法是以随机过程理论中的线性系统变换作为理论基础,而船舶与海洋工程结构则属于典型的线性动力系统[4],其线性变换关系如图 1 所示。

|

图 1 线性变换关系图 Fig. 1 Linear transformation relation diagram |

图中,

| $X(t) = L[\eta (t)]\text{,}$ | (1) |

式中L 为线性算子,线性算子可将

船舶结构疲劳分析中,波浪载荷以及结构响应分析都是基于线性理论,作为一个平稳的随机过程的波浪,其作用于船体之后的结构响应也是一个平稳的随机过程,则由随机过程理论以上两平稳随机过程功率谱密度关系为:

| ${G_{XX}}\left( \omega \right) = {\left| {H\left( \omega \right)} \right|^2}{G_{\eta \eta }}\left( \omega \right)\text{。}$ | (2) |

式中:

谱分析方法中,波浪功率的谱密度一般可采用的国际船舶结构会议推荐的双参数 Pierson-Moskowitz 谱[5](P-M 谱)。该波浪谱的表示形式有多种,其中利用有义波高 Hs 和平均跨零周期 Tz 来表示为:

| ${G_{\eta \eta }}\left( \omega \right) = \frac{{H_s^2}}{{4\pi }}{\left( {\frac{{2\pi }}{{{T_z}}}} \right)^4}{\omega ^{ - 5}}\exp \left( { - \frac{1}{\pi }{{\left( {\frac{{2\pi }}{{{T_z}}}} \right)}^4}\omega {}^{ - 4}} \right)\text{。}$ | (3) |

在分析中,实际遭遇频率

| ${\omega _e} = \omega (1 + \frac{{\omega U}}{g}\cos \theta )\text{,}$ | (4) |

式中:

遭遇频率确定后,输入的波能谱要相应的转化为遭遇频率表达的形式,可利用对应频率微元能量不变关系进行转换,其关系为:

| ${G_{\eta \eta }}(\omega ){\rm d}\omega = {G_{\eta \eta }}({\omega _e},\theta ){\rm d}{\omega _e}\text{,}$ | (5) |

根据式(4)和式(5),则

| ${G_{\eta \eta }}({\omega _e},\theta ) = \frac{{{G_{\eta \eta }}(\omega )}}{{1 + \frac{{\omega U}}{g}\cos \theta }}\text{,}$ | (6) |

应力的响应谱可表示为:

| ${G_{XX}}({\omega _e},\theta ) = {\left| {{H_\sigma }({\omega _e},\theta )} \right|^2} \cdot {G_{\eta \eta }}({\omega _e},\theta )\text{。}$ | (7) |

式中

谱分析法中应力范围长期分布采用分段连续模型,每一分段内的短期海况中应力范围的峰值服从雷利分布,其概率密度函数为:

| $f(\sigma ) = \frac{\sigma }{{{m_0}}}\exp ( - \frac{{{\sigma ^2}}}{{2{m_0}}})\;0 \leqslant \sigma < + \infty\text{。} $ | (8) |

则当交变应力为窄带过程时,可假设应力范围与峰值关系为

| ${f_S}(S) = \frac{S}{{4{m_0}}}\exp \left( { - \frac{{{S^2}}}{{8{m_0}}}} \right)\;\;0 \leqslant S < + \infty\text{,} $ | (9) |

| ${F_S}(S) = 1 - \exp \left( { - \frac{{{S^2}}}{{8{m_0}}}} \right)\;0 \leqslant S < + \infty\text{。} $ | (10) |

式中:S 为应力范围;m0 为响应谱功率谱密度

| ${m_n} = \int_0^{ + \infty } {\omega _e^n \cdot {G_{XX}}({\omega _e},\bar \theta ){\rm d}{\omega _e}}, \;n = (0,2)\text{。}$ | (11) |

计算并统计得到各短期工况下的应力范围分布之后,则可根据 Miner 累计损伤理论计算其疲劳累积损伤度,对于某一短期工况疲劳损伤度为:

| ${D_{ij}} = \frac{{{T_{ij}}{f_{0ij}}}}{A}\int_0^{ + \infty } {{S^m}{f_{Sij}}(S)} {\rm d}S\text{。}$ | (12) |

式中:i 为海况;j 为浪向;

在疲劳计算回复期 T 内,相应的疲劳损伤度应为所有短期海况造成的疲劳损伤按其出现的概率进行加权组合,并且将应力范围的短期分布形式代入公式,则船舶结构整个寿命期间总的疲劳损伤度为:

| $\begin{split}& D = \textstyle\sum\limits_{n = 1}^N {{p_n}} \cdot \sum\limits_{i = 1}^{{n_S}} {\sum\limits_{j = 1}^{{n_H}} {{D_{ij}}} } = \\& \frac{{\delta \cdot T}}{A}\Gamma (1 \!+\! \textstyle\frac{m}{2})\!\sum\limits_{n = 1}^N {{p_n} \!\cdot\! \sum\limits_{i = 1}^{{n_S}} {\sum\limits_{j = 1}^{{n_H}} {{p_i}{p_j}{\nu _{ijn}}} } {{\left( {2\sqrt \!{2{m_{0ijn}}} } \right)}^m}}\! =\!\\& { \frac{{\delta \cdot {\nu _0}{T_L}}}{{\bar a}}\Gamma (1 \!\!+\!\! \textstyle\frac{m}{2})\sum\limits_{n = 1}^{{N_l}} {{p_n} \!\cdot \!\!\sum\limits_{i = 1}^{{n_S}} {\sum\limits_{j = 1}^{{n_H}} {{p_i}{p_j}{r_{ijn}}} } {{\left( {2\sqrt \!{2{m_{0ijn}}} } \right)}^m}}\text{。} }\end{split}$ | (13) |

式中:

船体结构疲劳寿命按为:

| ${T_f} = \frac{{{T_d}}}{D}\text{,}$ | (14) |

式中:

船体结构疲劳强度的评估衡准则是 D ≤ 1 或

本文选取某一大型集装箱船作为疲劳评估的目标船,该船垂线间长为 286 m,型宽 48.2 m,型深为 24.6 m,设计吃水为 12.5 m,设计航速为 22 kn。

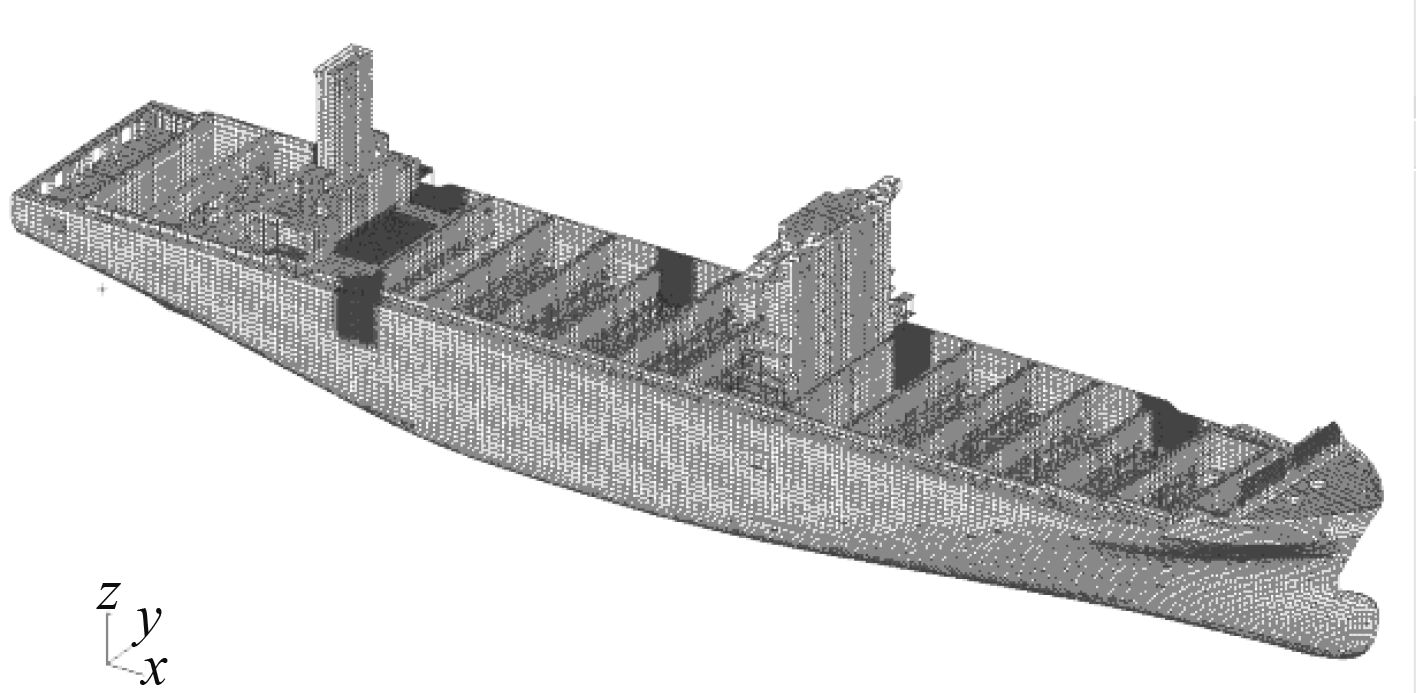

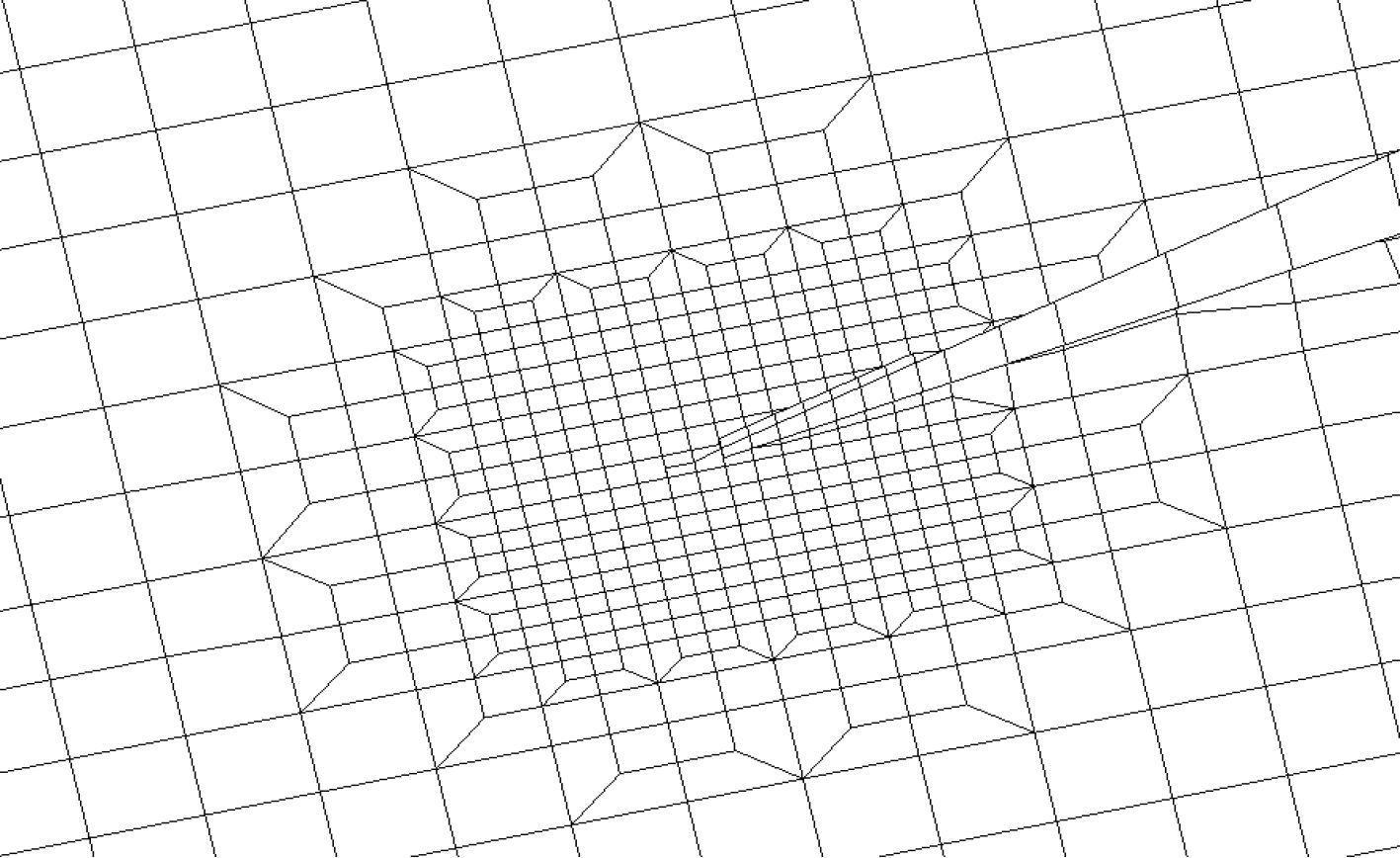

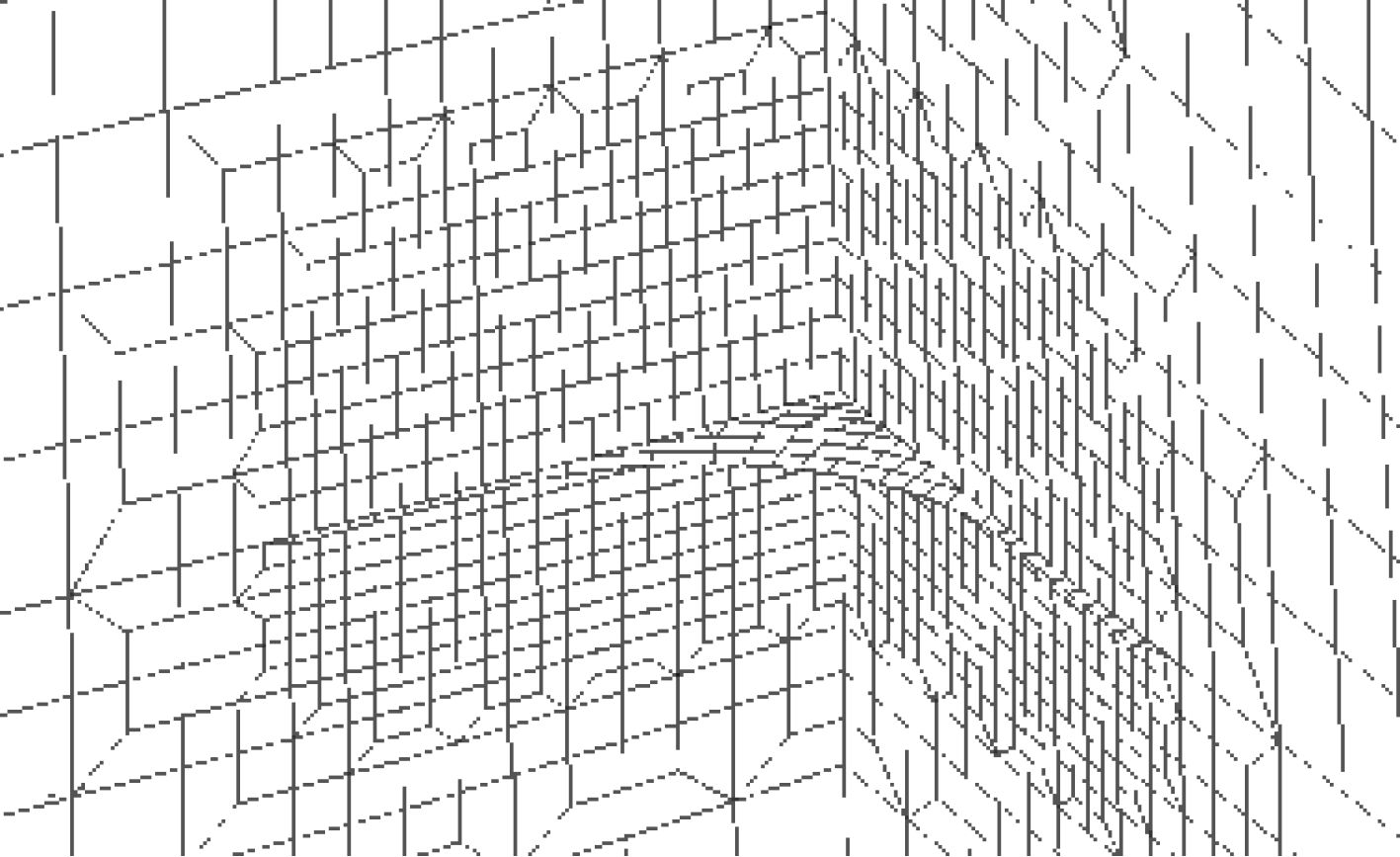

2.2 全船有限元模型参照相关规范[6]有限元建模要求,采用 MSC.Patran 软件对集装箱船进行全船建模,一般内容如下:

1)有限元模型的范围在船宽方向为考虑横向波浪载荷的不对称性必须采用全宽模型,垂向方向应考虑主船体范围内的所有构件包括主甲板以上构件。

2)网格划分船长方向应按肋距长度,船宽方向应按纵骨间距。

3)垂向范围应取主船体范围内的所有构件,包括主甲板上的所有主要构件。

4)热点附近的有限元网格应足够精细,以便反映应力梯度的变化,网格大小应不大于热点处受力构件厚度 t。精细网格区域应保证从热点附近向外所有方向延伸不小于 10 t,精细网格与粗网格之间的细化网格区域的网格密度的过渡应保持平稳。应尽可能避免使用三角形单元,避免使用角度小于 60°或大于 120°的畸变单元。细化区域内的骨材,应以板单元模拟;细化区域外的骨材可采用梁单元模拟。

|

图 2 大型集装箱船全船有限元模型 Fig. 2 Finite element model of large container ship |

波浪载荷采用三维势流理论波浪载荷计算软件 Compass-Walcs 进行计算得到[7],根据本文的谱分析方法,其波浪载荷计算工况及参数如表1所示。

|

|

表 1 波浪载荷计算工况和参数 Tab.1 The calculation conditions and parameter of wave load |

由于谱分析法所需要计算的工况相当多,多达数百个,在计算过程中,需要将波浪载荷、液舱惯性力和货舱惯性力加载到有限元模型中,利用 MSC.Patran 软件的 PCL 语言(Patran Command Language),编写疲劳载荷加载的相关程序,实现疲劳载荷的自动加载功能。

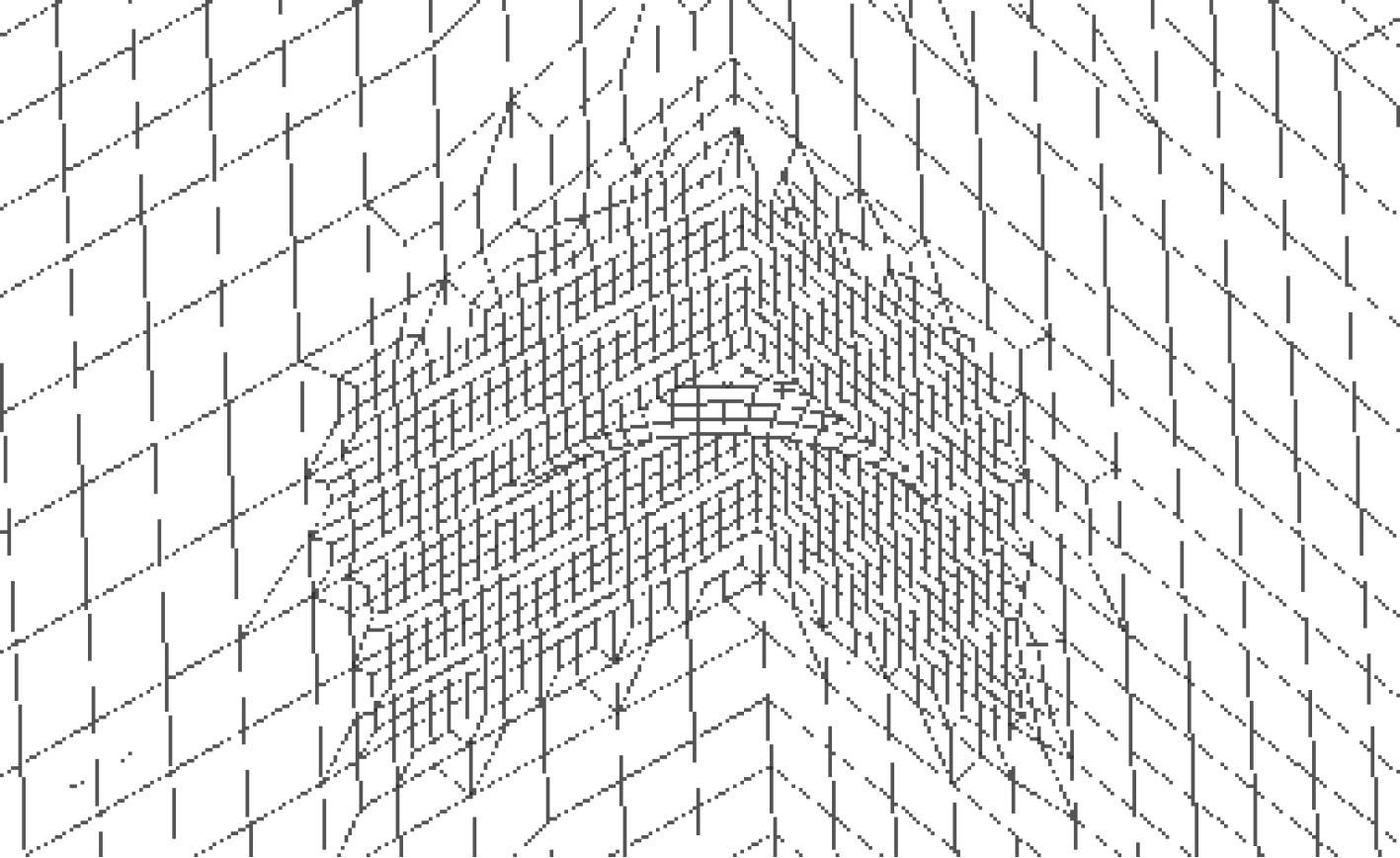

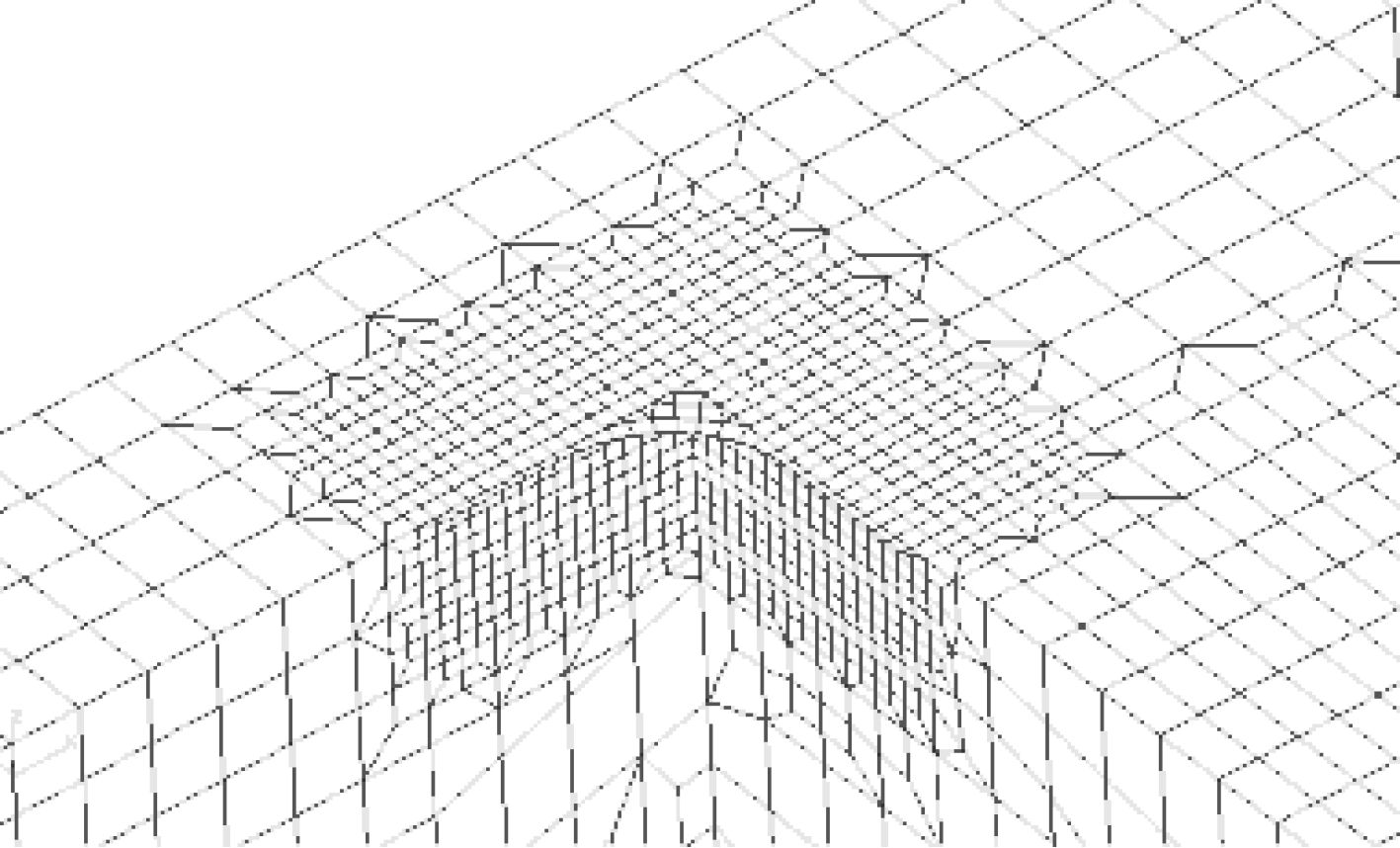

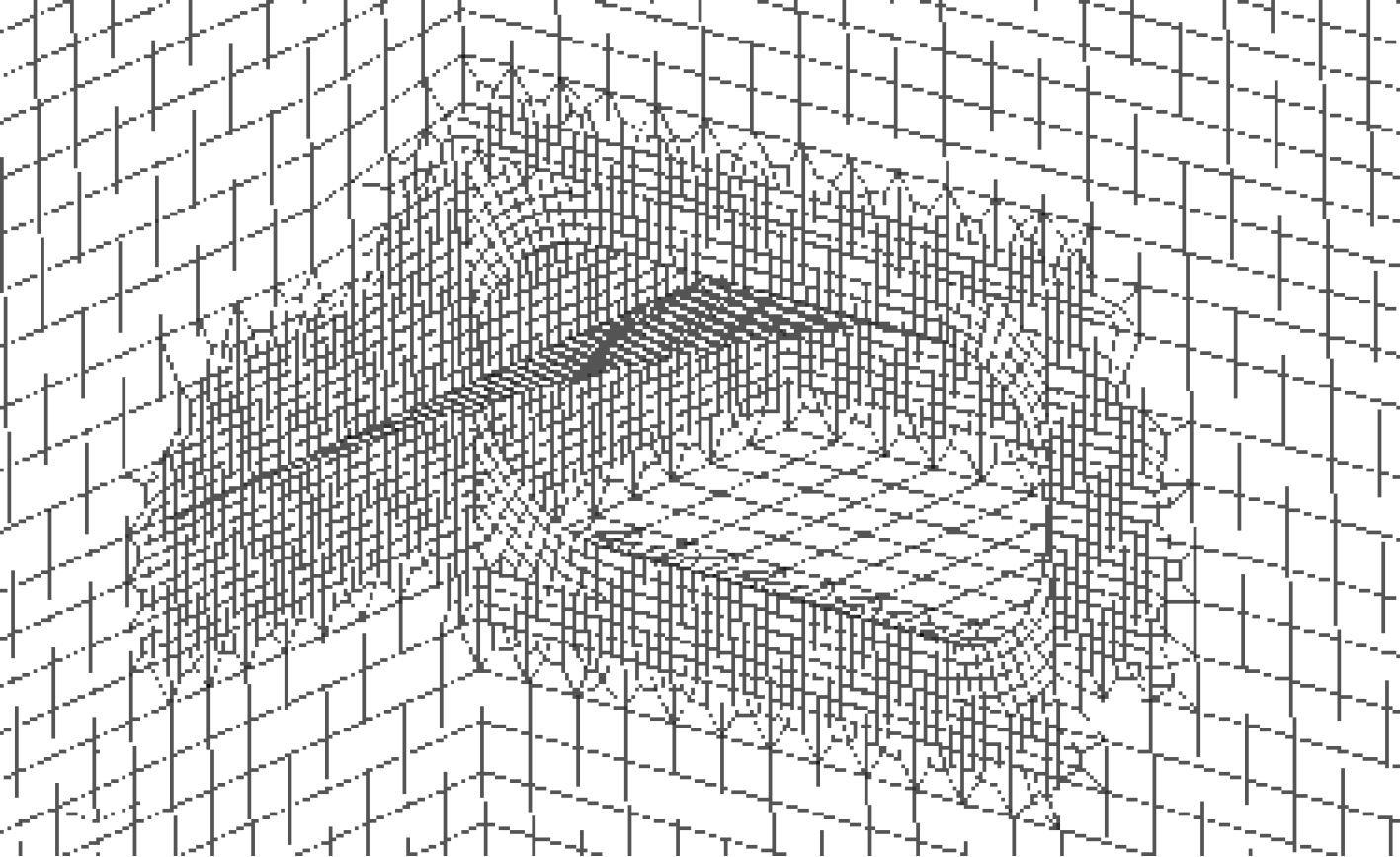

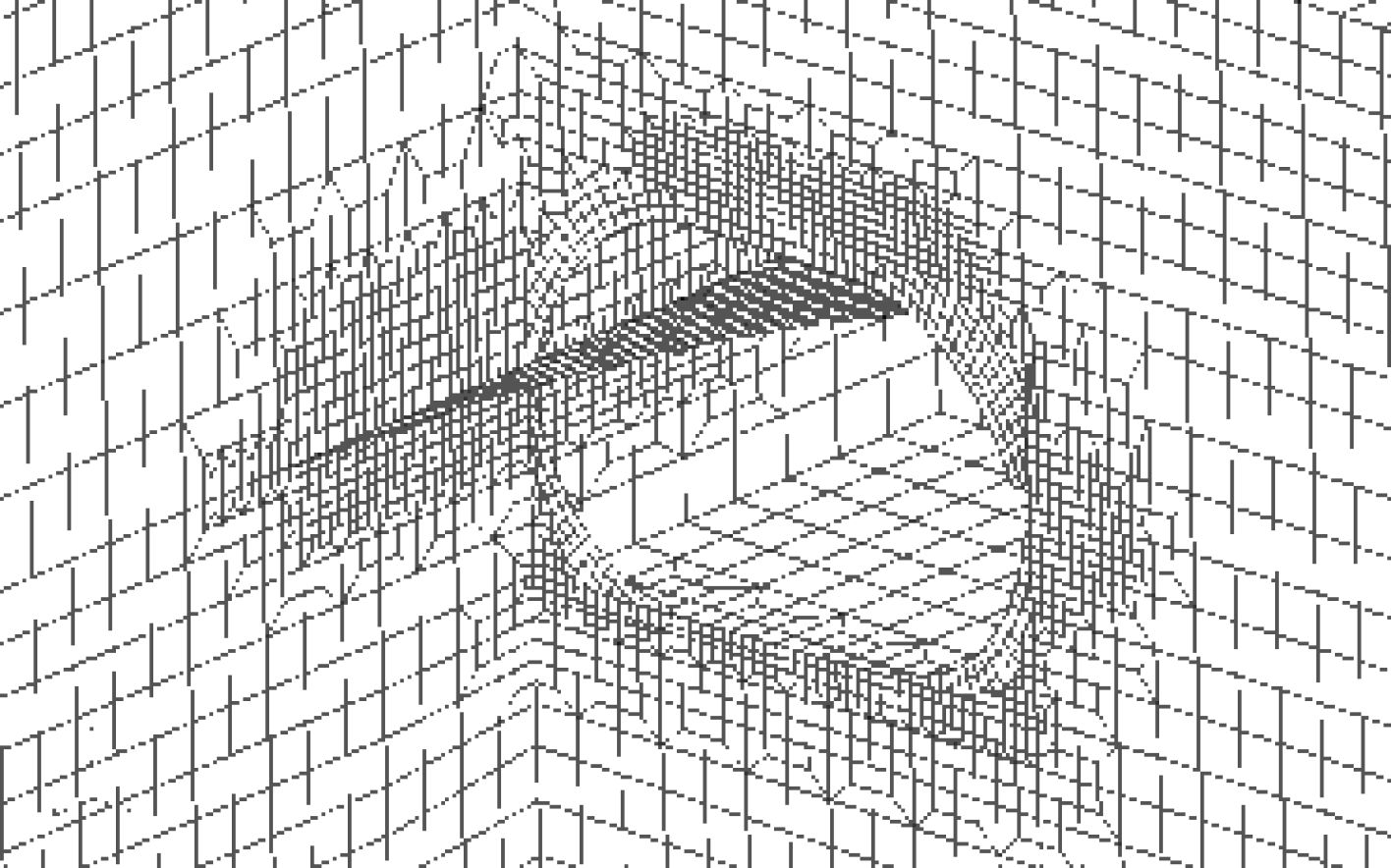

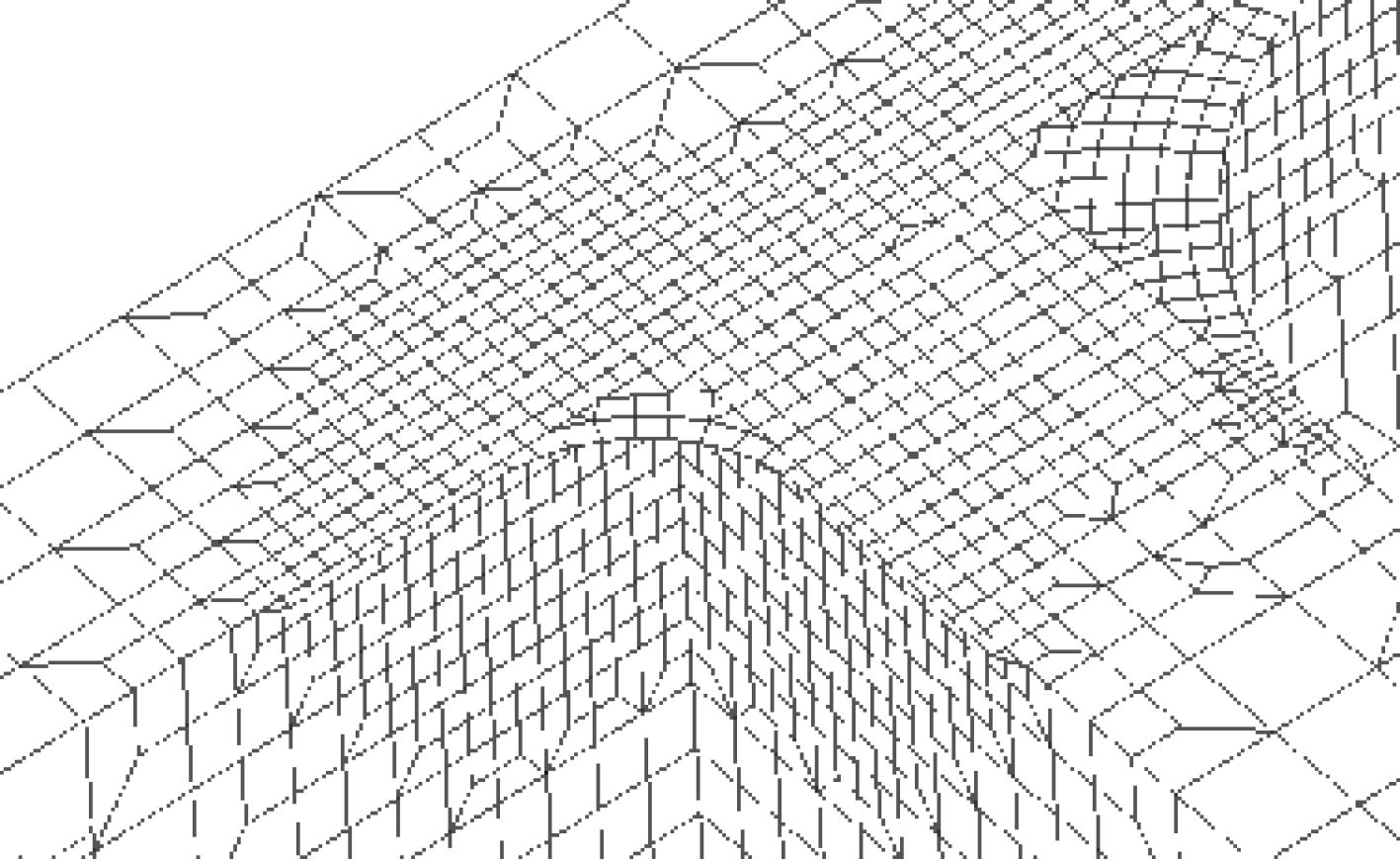

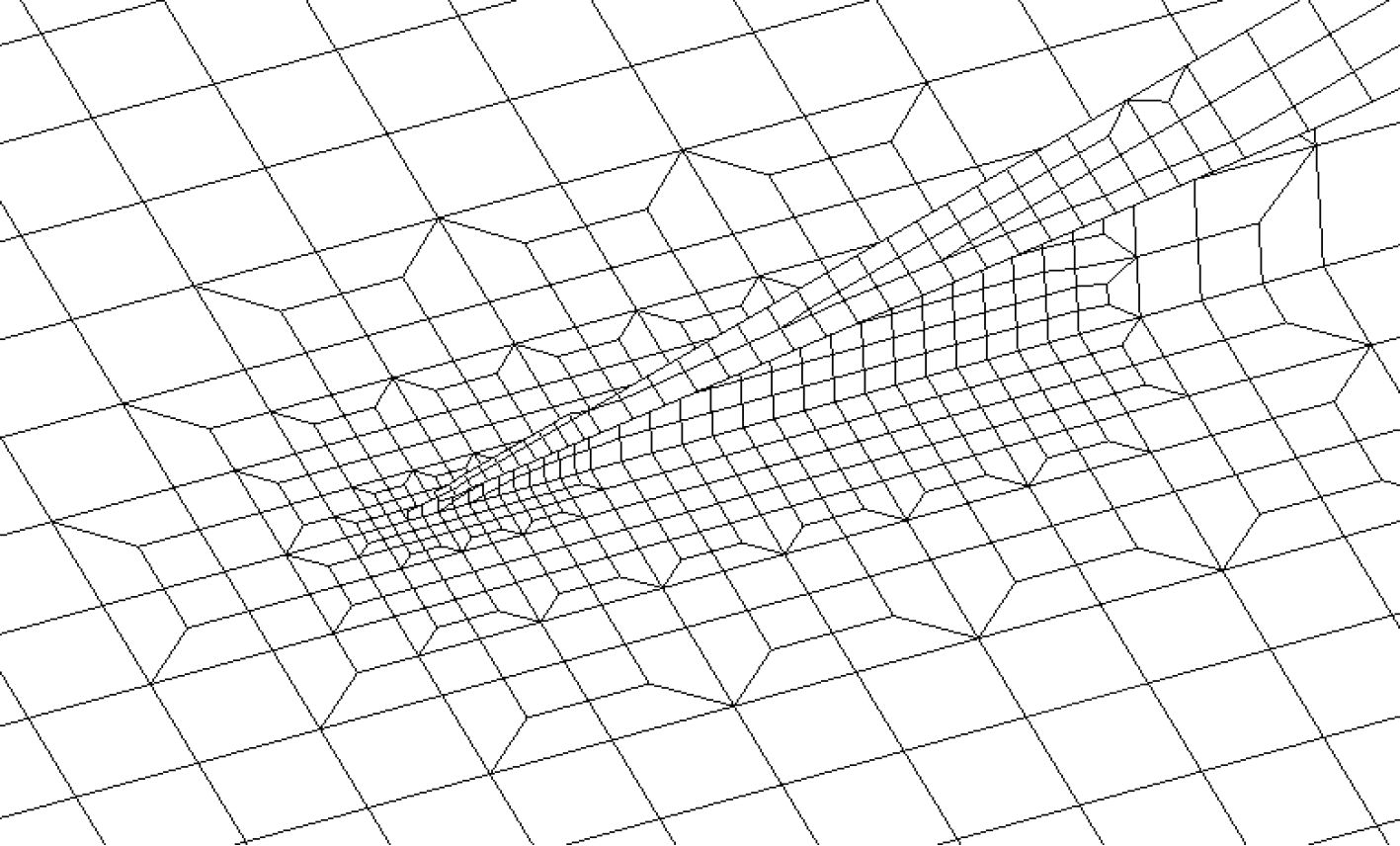

2.5 疲劳评估位置依照相关规范要求[8],选取集装箱船的舱口角隅,钥匙孔和舱口围板终止处等典型疲劳热点进行疲劳评估。疲劳热点具体信息见表 2,疲劳热点细化区域图见图 3 ~ 图 10。

|

|

表 2 疲劳强度评估位置信息 Tab.2 Location of fatigue strength assessment |

|

图 3 Hotspot1 热点细化图 Fig. 3 Hotspot1 mesh |

|

图 4 Hotspot2 热点细化图 Fig. 4 Hotspot2 mesh |

|

图 5 Hotspot3 热点细化图 Fig. 5 Hotspot3 mesh |

|

图 6 Hotspot4 热点细化图 Fig. 6 Hotspot4 mesh |

|

图 7 Hotspot5 点细化图 Fig. 7 Hotspot5 mesh |

|

图 8 Hotspot6 热点细化图 Fig. 8 Hotspot6 mesh |

|

图 9 Hotspot7 点细化图 Fig. 9 Hotspot7 mesh |

|

图 10 Hotspot8 热点细化图 Fig. 10 Hotspot8 mesh |

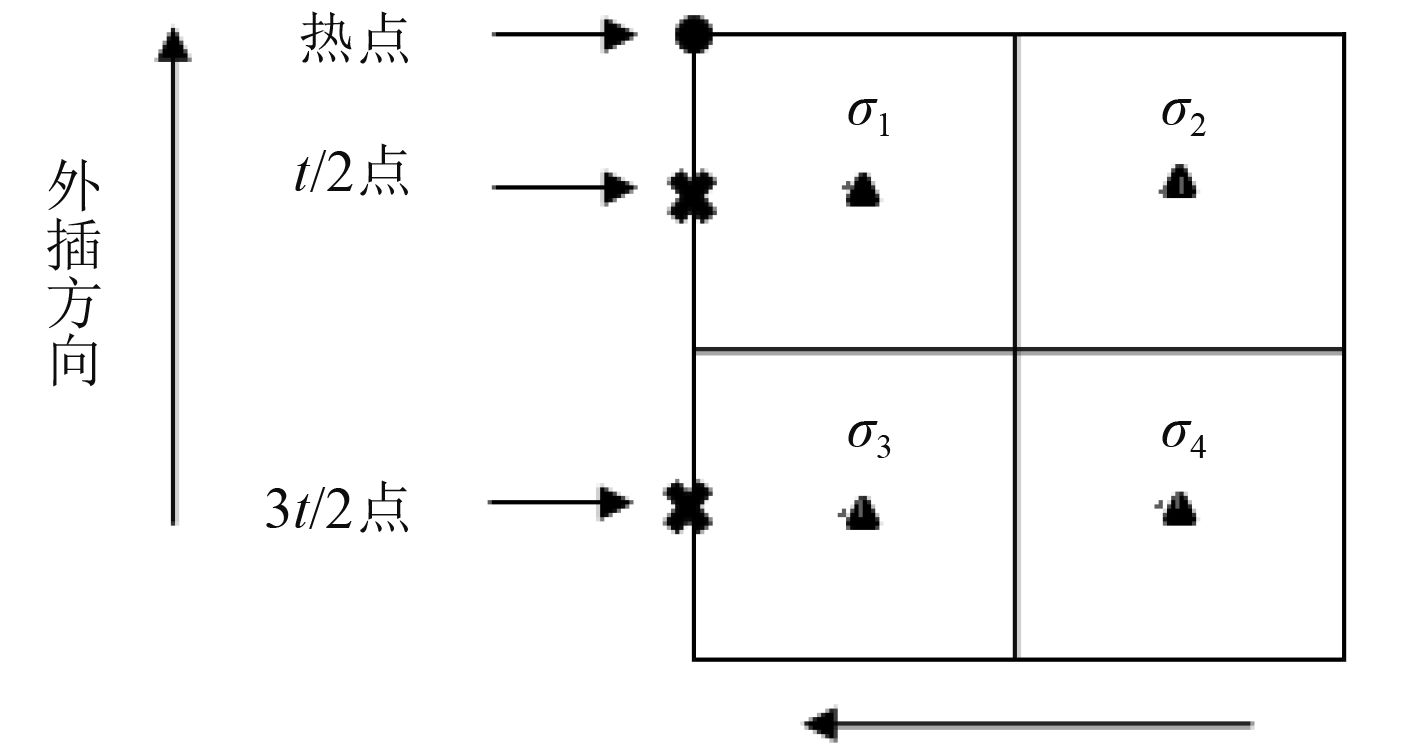

热点应力是热点处应力,考虑由于结构不连续和焊接件的存在引起的应力集中,但不考虑焊趾处切口导致的非线性应力。热点应力可采用名义应力乘以应力集中系数获得,或者采用精细网格有限元分析直接获得。

对于本文采用的精细网格有限元方法,其热点应力需用线性插值方法得到。插值点为距离热点 t/2 和 3t/2 处位置。t/2 和 3t/2 处位置的应力则通过单元中心应力插值得到。具体插值示意图见图 11,热点应力插值公式为:

| $\begin{split}{\sigma _{HS}} = & 1.5 \times {\sigma _{{\rm{t}}/2}} - 0.5 \times {\sigma _{3t/2}} = \\& 1.5 \times (\frac{{3{\sigma _1} - {\sigma _3}}}{2}) - 0.5 \times (\frac{{3{\sigma _2} - {\sigma _4}}}{2})\text{。}\end{split}$ | (15) |

|

图 11 热点应力插值方式 Fig. 11 Hotspot stress interpolation method |

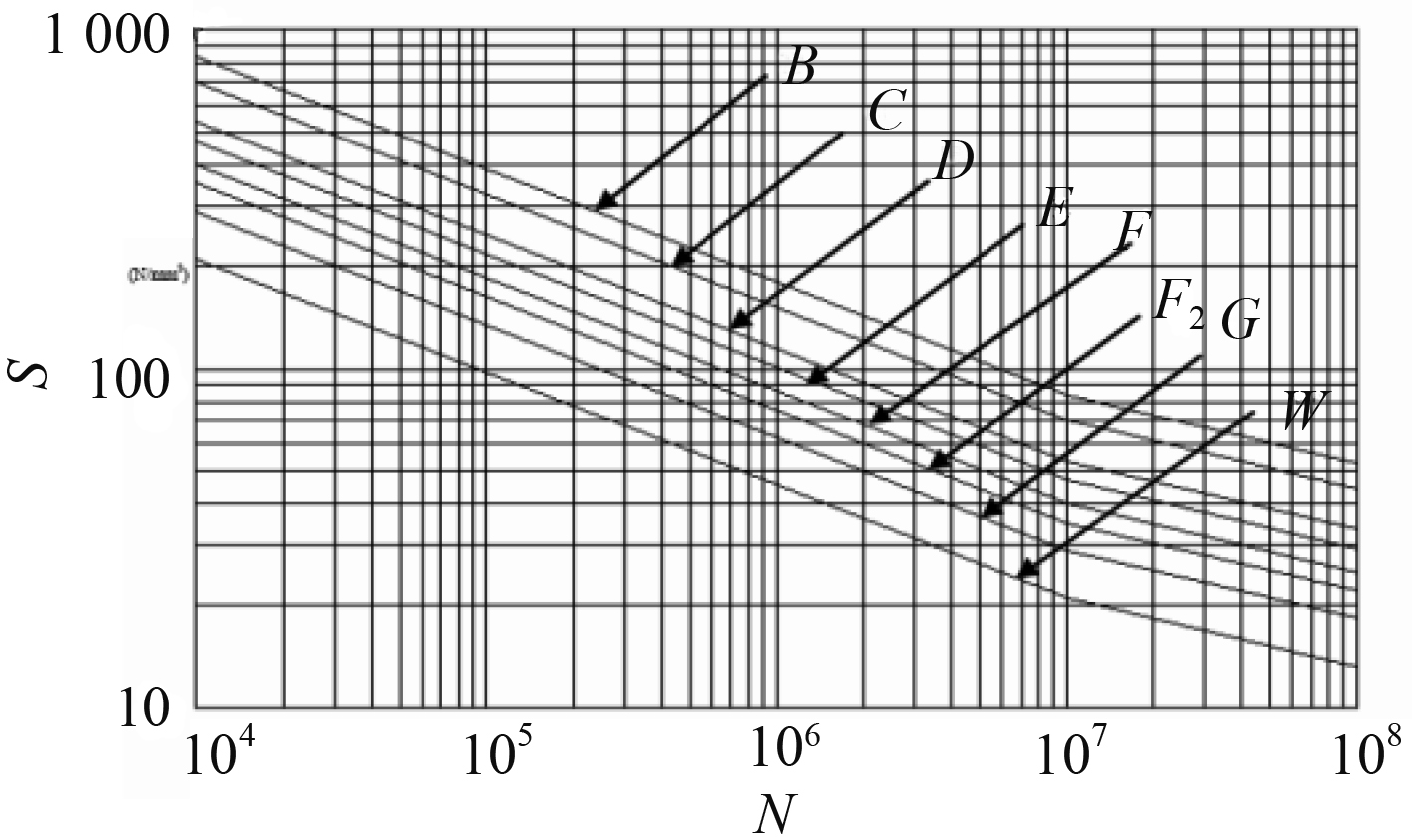

S-N 曲线采用英国能源部经修正的非管节点的基本 S-N 曲线,由 B,C,D,E,F,F2,G,W 八条曲线组成,每条曲线表示一类结构节点所受的交变应力范围值与应力循环次数的关系。这些曲线适用于最小屈服应力小于 400 N/mm2 的钢材,其对应的存活概率为 97.6%。参照《CCS 船体疲劳强度指南》(2014 版)中的要求,对于焊接节点,疲劳强度评估采用 D 曲线,而对于木材自由边,疲劳强度评估采用 C 曲线。

|

图 12 S-N曲线图 Fig. 12 S-N curves |

通过本文给出的谱分析计算方法,得到各热点的疲劳损伤计算结果,其计算结果如表 3所示。

|

|

表 3 大型集装箱船疲劳评估谱分析法计算结果 Tab.3 The spectral method results of large container ship |

本文采用谱分析法对一艘大型集装箱船的典型部位进行疲劳强度评估,从而得到以下结论:

1)经校核,本文选取的大型集装箱船的各典型部位均满足 25 年设计疲劳寿命年限。

2)船首主甲板舱口角隅和船艉机舱前端二甲板钥匙孔这2处位置计算得到的疲劳寿命较小,较接近 25 年疲劳寿命年限,其余位置计算得到的疲劳寿命都大于 100 年。

| [1] | CLARK J D, Fatigue crack initiation and propagation in warship hulls. In Smith C S and Row R S (eds), Advances in Marine Structures, Elsevier Science Publishers Ltd, 1991:42–60. |

| [2] | CLARK J D, Prediction of fatigue cracking in warship hulls. PRADS’ 87, Trondheim, Norway, June 1987:718–728. |

| [3] | J.J.W Nibbering. Structure Safety and Fatigue of Ships. Int. Shipbuild. Progr.39, No420(1991):423–435. |

| [4] | 冯国庆. 船舶结构疲劳强度评估方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10217-2007119442.htm |

| [5] | 戴仰山, 沈进威, 宋竞正, 等. 船舶波浪载荷[M]. 北京: 国防工业出版社, 2007. 164–166. |

| [6] | 中国船级社. 船体结构疲劳强度指南[M]. 北京: 人民交通出版社, 2014. |

| [7] | 戴遗山, 段文洋. 船舶在波浪中运动的势流理论[M]. 北京: 国防工业出版社, 2008. |

| [8] | BV. Guidelines for structural analysis of container ships [S]. 2008. |

2017, Vol. 39

2017, Vol. 39