2. 喷水推进技术重点实验室, 上海 200011;

3. 上海交通大学 海洋工程国家重点实验室, 上海 200011

2. Laboratory of Science and Technology on Water-jet Propulsion, Shanghai 200011, China;

3. State Key Laboratory of Ocean Engineering, Shanghai Jiaotong University, Shanghai 200011, China

水下航行体推进泵不同于传统的轴流泵与混流泵,其轮毂为水下航行体尾部线型光顺延伸,轮缘与轮毂构成收缩型流道;为使结构紧凑,降低叶轮导叶间脉动压力,常具有前置导叶。在国内,水下航行体推进泵的设计研究仍处于起步阶段。由于军事或商业保密原因,该泵的研究很少见诸报道。戴原星[1]尝试过用升力法设计前置导叶轴流泵,结果表明升力法对前置导叶泵的设计效果不好。2005年,蔡佑林等[2]根据文献中的混流泵可控涡设计理论,提出了混流泵设计的三元可控速度矩设计新方法。2009年,吴志旺[3]将三元可控速度矩法应用于高比转速混流泵设计,开展了几种不同环量分布条件下的叶轮设计,试验结果表明该方法可有效用于混流泵设计。

本文继承与发展了用于混流泵设计的三元可控速度矩方法,将其应用到水下航行体推进泵的设计中,编写Matlab程序,形成了一套水下航行体推进泵的参数化设计方法。该参数化设计方法可以根据设计要求灵活地调整各个参数,使得每次调整优化都有很强针对性,大大缩减了设计与优化时间。

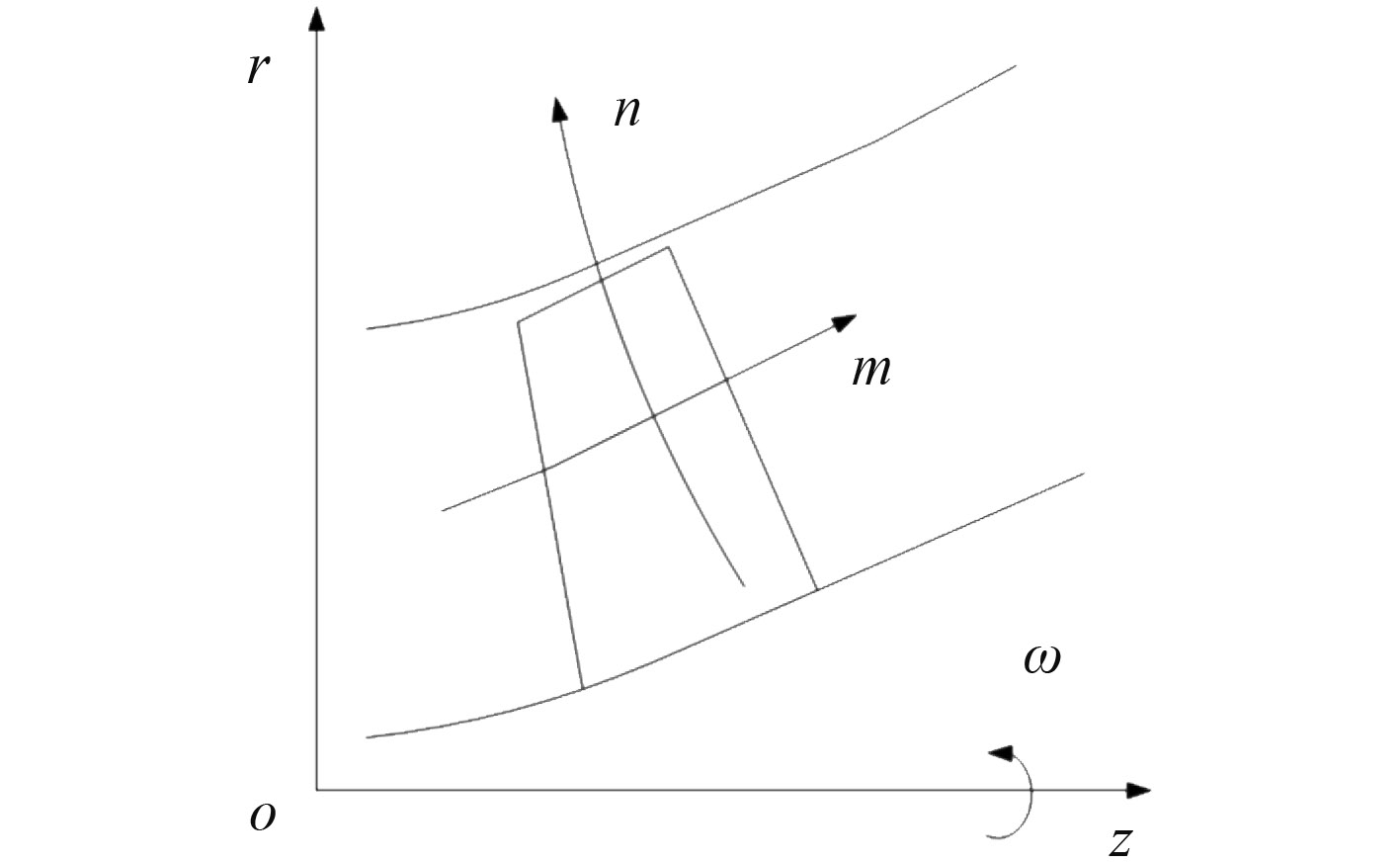

1 参数化设计方法 1.1 数学模型在吴仲华教授提出的两类相对流面理论[4]基础上,用平均S2m流面代替S2流面,建立基于一个S2m平均流面和一组S1旋成流面迭代计算的数学模型,将混流泵设计的三元可控速度矩方法运用到水下航行体推进泵的设计中。为方便刻画泵内流动,引入正交曲线坐标系

|

图 1 两类坐标系 Fig. 1 Two coordinate systems |

叶轮内S2m流面上沿正交线n方向的速度梯度方程:

| $\frac{{\partial {V_{\rm{m}}}}}{{\partial n}}\! =\! \frac{1}{{{V_m}}}\frac{{{\rm d}{{(g{H_R})}_{in}}}}{{{\rm d}n}} \!+\! \frac{{{W_u}}}{{r{V_m}}}\frac{{{\rm d}({V_u}r)}}{{{\rm d}n}} \!+\! \frac{1}{{{r_c}}}{V_m} \!+\! \frac{{ctg\gamma }}{{r\sin \beta }}\frac{{{\rm d}({V_u}r)}}{{{\rm d}m}}\text{。}$ | (1) |

对于推进泵内不可压缩流体,流过泵内各截面流量相等,得到连续性方程:

| $Q = \int_0^n {2\pi r{V_m}{\rm d}n} \text{,}$ | (2) |

式中:Vm为液流轴面绝对速度,m/s;Vu为液流周向绝对速度,m/s。

1)S2m流面可控速度矩分布

速度矩Vur

表征着扬程,代表了叶片载荷,那么控制速度矩分布的本质就是控制叶片做功能力分布或者载荷分布。叶轮出口处无旋,出口速度矩为 0,对于叶轮进口处速度矩分布,本文采用二次函数

| $\lambda = \frac{{g{H_T}}}{{2Z\pi \omega }}\text{,} $ | (3) |

式中:Z为叶片数,HT为泵理论扬程,

为使速度矩沿径向和流线变化均匀,在叶轮进口边满足来流无冲击条件,出口边根据库塔条件,Vur 沿流线的梯度应为 0。本文采用四次函数来拟合速度矩沿流线从进口边到出口边分布,即可得到整个S2m流面的速度矩分布,如图2所示。水平方向 2 个轴分别代表径向和轴向,竖直方向轴为速度矩Vur 。弧AB表示叶轮进口边速度矩分布,弧BC表示速度矩沿进口边到出口边的变化规律。

|

图 2 S2m流面速度矩分布图 Fig. 2 The velocity moment distribution of S2m stream surface |

对于前置导叶,其进口处水流方向为轴向,速度矩为 0,出口处存在为叶轮提供的负预旋,各剖面速度矩大小理论上应为叶轮进口速度矩。但考虑到导叶到叶轮间流体能量损失并且为便于调整导叶各剖面预旋大小,本文将通过导叶出口各剖面速度矩系数Ki来控制导叶出口速度矩分布,即

| $\left( {{V_u}r} \right)_{{\text{导叶出口}}}^i = {K_i}\left( {{V_u}r} \right)_{{\text{叶轮进口}}}^i\text{,}$ | (5) |

式中,角标i表示径向第i条流线、叶片第i剖面。如此以来,能够设计出与叶轮更匹配的前置导叶,使得叶轮出口周向速度得到更好的回收,从而提高泵效率。

2)叶轮、导叶轴面弦长

叶片数一定的条件下,叶片弦长大,摩擦损失增加,水力效率降低,叶片弦长小,叶轮做功能力下降,为提供相同的扬程,需增大叶片拱度或安放角,同时由于弦长小,厚度比要增加,会导致空泡发生的危险加大。叶根部做功能力差,主要考虑强度和低阻要求,适当减少弦长,叶梢附近剖面做功能力强可适当增大弦长,考虑到叶梢处流速大易发生空泡,故在叶梢处要求适当减少弦长。本文采用二次函数来控制叶轮和导叶沿叶根到叶梢的轴面弦长。如图3是Matlab运行出的叶轮轴面弦长分布结果。

|

图 3 叶轮轴面弦长分布图 Fig. 3 Axial chord length distribution of impeller |

3)导叶与叶轮匹配

水下航行体推进泵具有前置导叶,提供负预旋,导叶出口需要提供叶轮进口所需速度矩。前置导叶与叶轮能否合理匹配大大影响到推进泵水动力性能,导叶与叶轮间距太大水力损失较大,但噪声性能好;间距太小,则叶轮运转不稳定。由于导叶安放得根据艇体尾部结构,位置变动范围受限,本文通过调整叶轮位置来调整间距。观察导叶出口处的液流。

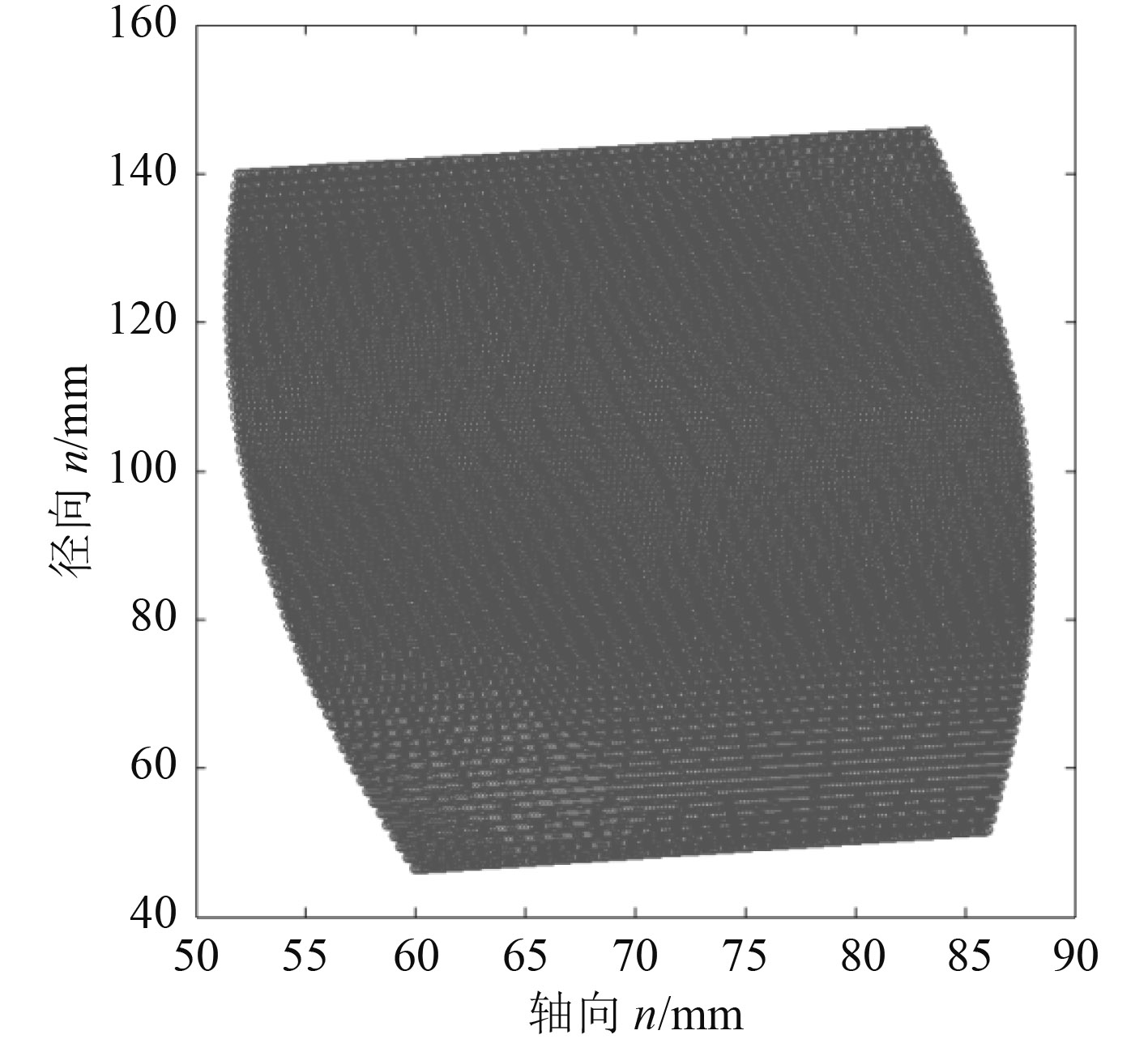

1.3 数值方法先根据设计参数用一元设计方法得到叶片初始形状,得到叶片的初始安放角β。将叶轮子午面沿径向均分为N条流线,轴向均分为M条近似的过水断面线,得到N×M个控制点,如图4所示。

|

图 4 叶轮轴面流道网格划分示意图 Fig. 4 Axial flow passage numerical grid |

方程(1)左端用向前差分方法离散。现处理方程右端,由能量守恒定律,叶轮进口处液体总能一定,则

| $\frac{{V_m^{i + 1,j} - V_m^{i,j}}}{{d{n_j}}} = \frac{{\tan {\beta _{i,j}}}}{{{r_{i,j}}}}{(\frac{{{\rm d}({V_u}r)}}{{{\rm d}n}})_{i,j}} + \frac{{ctg{\gamma _{i,j}}}}{{{r_{i,j}}\sin {\beta _{i,j}}}}{(\frac{{{\rm d}({V_u}r)}}{{{\rm d}m}})_{i,j}}\text{。}$ | (6) |

将方程(2)离散,对于第j条过水断面线流量Qj为:

| ${Q_j} = \sum\limits_{i = 1}^n {2\pi {r_{i,j}}V_m^{i,j}d{n_j}} \text{。}$ | (7) |

式中:由连续性方程,Qj=Q,

联立方程(6)和方程(7),形成如下矩阵:

| $\left[ {\begin{array}{*{20}{l}}{ - 1} & 1 & 0 & {...} & 0\\0 & { - 1} & 1 & \ddots & \vdots \\ \vdots & \ddots & \ddots & \ddots & 0\\0 & \cdots & 0 & { - 1} & 1\\{{a_1}} & {{a_2}} & {...} & {{a_{N - 1}}} & {{a_N}}\end{array}} \right]\left[ {\begin{array}{*{20}{l}}{V_m^{1,j}}\\{V_m^{2,j}}\\{}\\{V_m^{N - 1,j}}\\{V_m^{N,j}}\end{array}} \right]{\rm{ = }}\left[ {\begin{array}{*{20}{l}}{{b_{1,j}}}\\{{b_{2,j}}}\\{}\\{{b_{N - 1,j}}}\\{{b_{N,j}}}\end{array}} \right]\text{,}$ | (8) |

式中,

对于导叶叶片,由于导叶静止,不存在周向旋转,有

解方程(8)得到叶轮与导叶处速度场后,即可通过叶片构型微分方程(9)积分得到叶片展开面骨线型值。

| ${\rm d}\theta = \frac{{{W_u}}}{{r{V_m}}}{\rm d}m\text{。}$ | (9) |

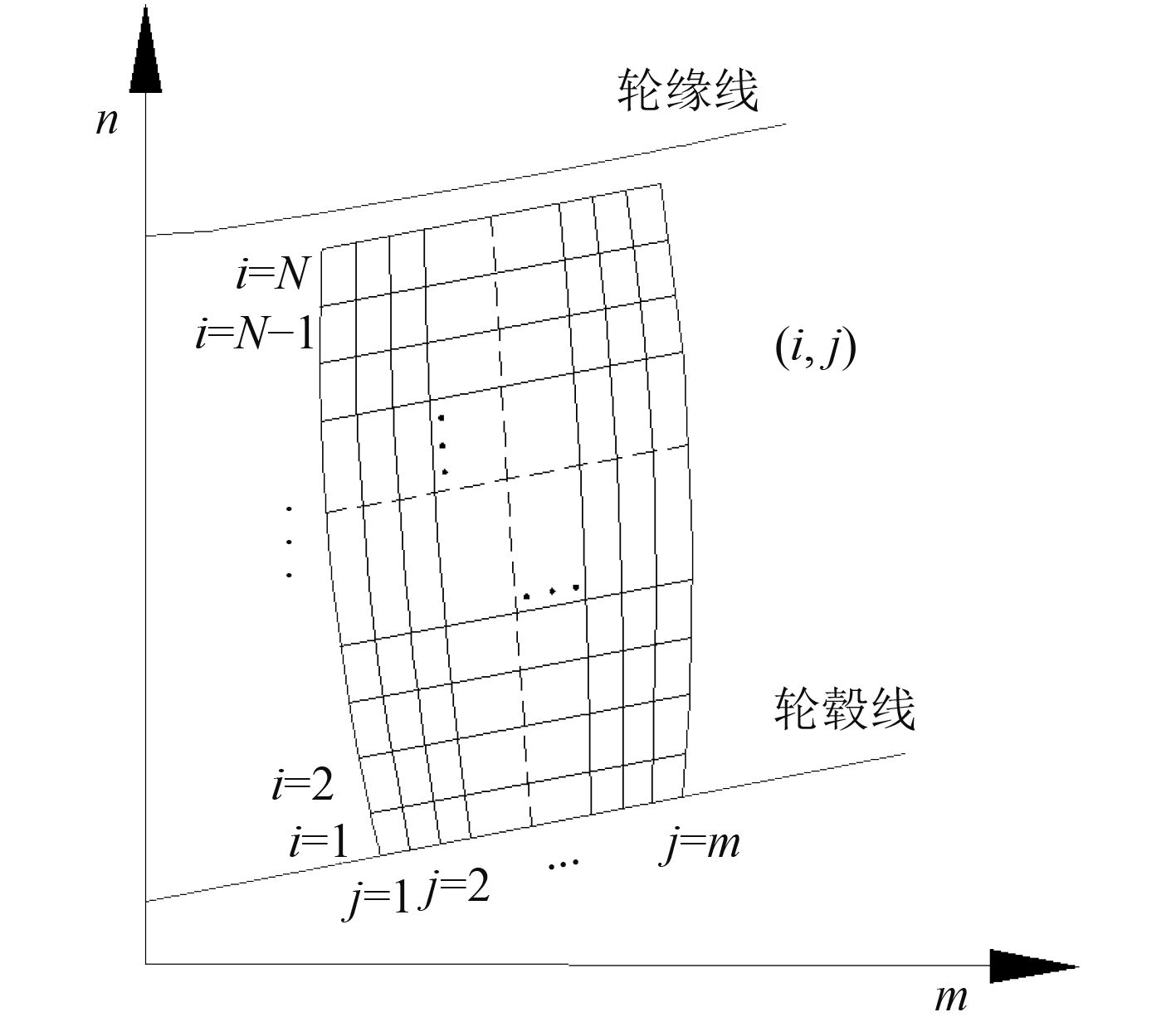

由积分得出的叶片骨线形状,用NACA66翼型厚度分布规律对骨线对称加厚,形成叶片展开面的的吸力面与压力面线。最后将加厚的叶片投影到锥面上就形成三维翼型,在ProE5.0中导入叶轮剖面线,如图5所示。

|

图 5 叶轮剖面线 Fig. 5 The section lines of Impeller |

叶轮和导叶的设计方法由基于S2m流面反问题与CFD计算的正问题构成。得到叶片形状再用CFD计算出流场信息,考察叶轮进口处速度矩差异,若相差超过3%,那么将新速度矩分布代入方程(1),重复反问题的计算。一般迭代 2 步就能满足收敛条件,便认为得到的叶片拱度线就能跟泵内真实流线近似,由此正反问题迭代计算得到水下航行体推进泵模型。

2 计算实例与CFD模拟方法现给定设计参数为:流量Q=0.46 m3/s;扬程H=5 m;比转速ns=1 074;泵效率η=82%。

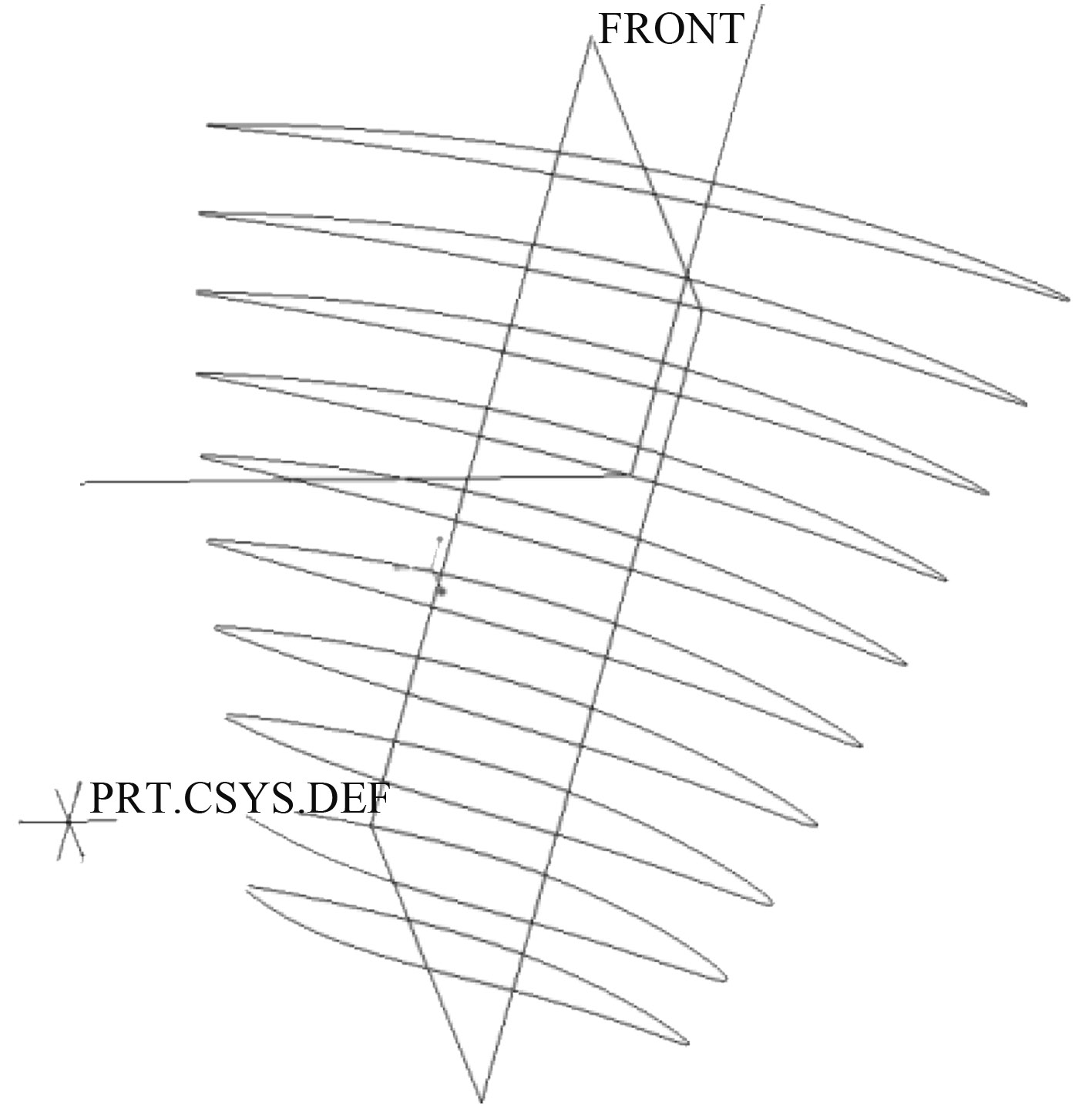

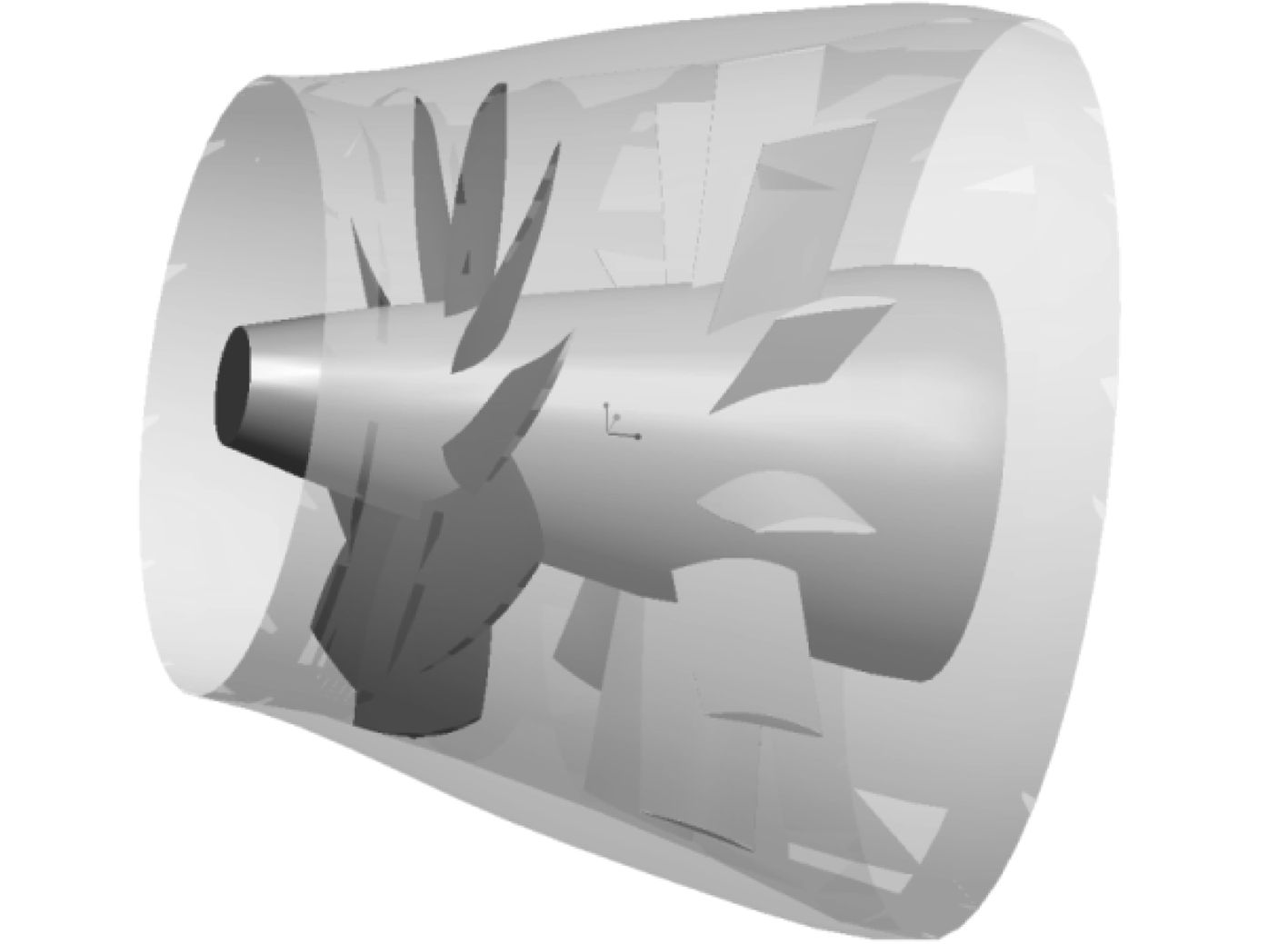

根据本文所述参数化设计方法,在Matlab程序里输入各主要参数,直接输出用于ProE 5.0三维建模的流道,叶轮和导叶的ibl文件和用于TurboGrid的curve文件。形成一套推进泵三维模型如图6所示。红色是9叶的叶轮,黄色为11叶前置导叶,灰色为轮毂,透明部分为轮缘壳体。

|

图 6 水下航行体推进泵三维图 Fig. 6 The 3D model of the underwater vehicle water-jet pump |

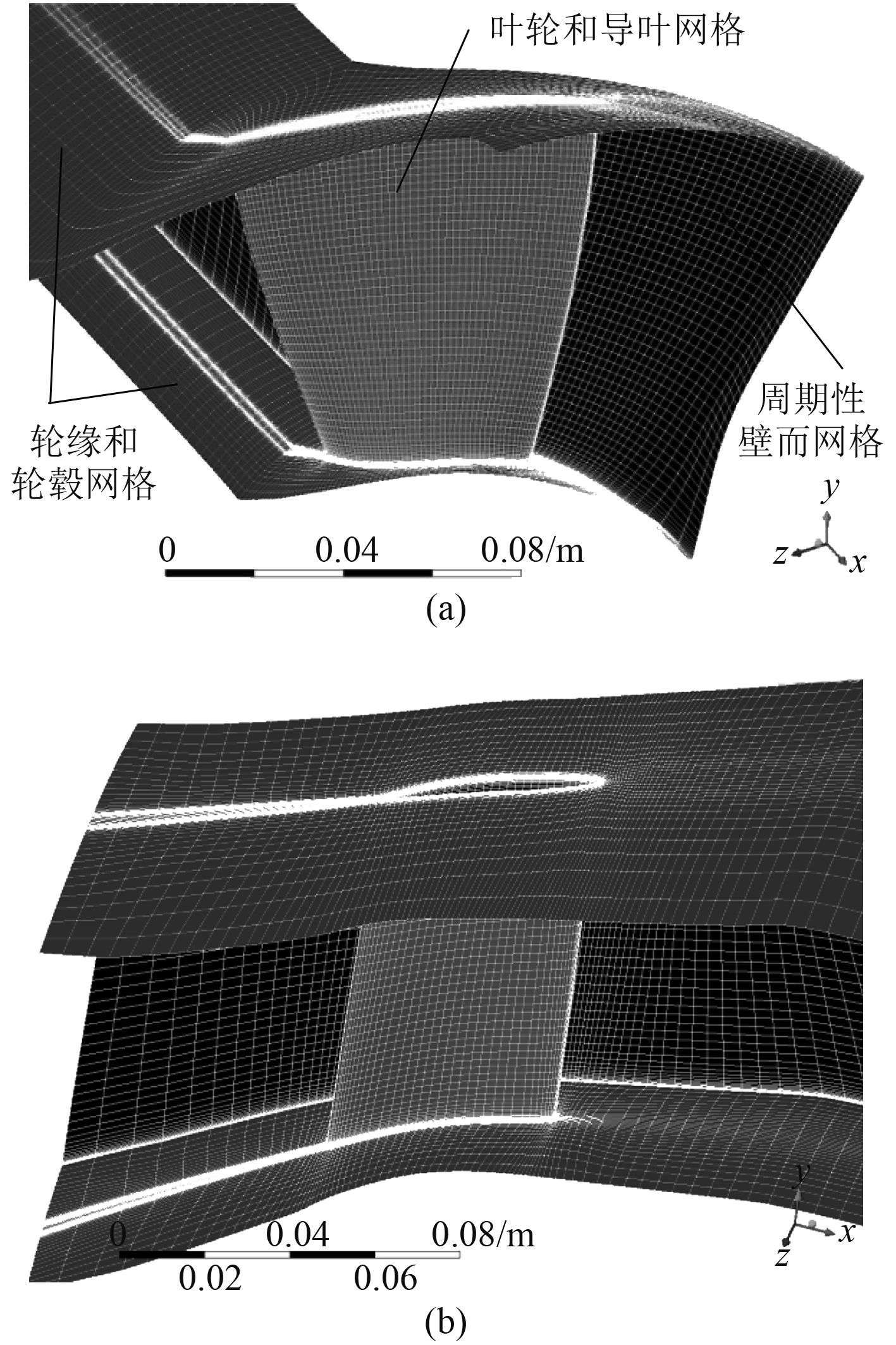

数值模拟方法选择RANS方法,湍流模型选用κ-ω SST模型[6],该模型集合了κ-ε和κ-ω两种模型的优点,在近壁面区域,采用κ-ω模型模拟;在湍流充分发展区域,采用κ-ε模型。为使进口和出口为充分发展的湍流,推进泵模型前后均加4D长度的直管。借助商业CFD软件TurboGrid划分网格,并用CFX求解器进行求解。

模拟采用单通道(只含一个叶片),全结构化网格对进流管、前置导叶、动叶轮和出流管进行网格划分。在流场变化剧烈的区域如壁面、梢隙、叶片导边随边附近对网格进行加密。根据近壁区理论,在壁面附近添加边界层网格,保证壁面网格y+值在30以内。进流管网格数量13万,导叶23万,叶轮28万,出流管18万。

|

图 7 叶轮和导叶网格 Fig. 7 The grid of impeller and guide vanes |

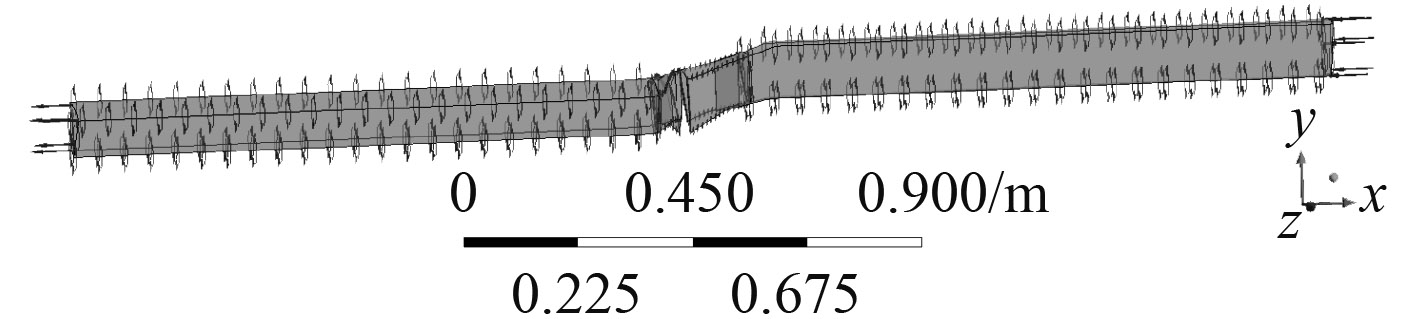

采用CFX-Pre13.0对划分好的网格按照“进流管-前置导叶-导叶-出流管”组装,形成如图8所示计算域。动叶轮和导叶的动静耦合问题采用多参考系模型,在导叶上建立静止的惯性坐标系,在叶轮上建立随叶轮一起转动的旋转坐标系,将泵内流场的非定常问题转化成定常问题。从出口方向看,叶轮以1 450 r/min的转速左旋。

|

图 8 网格组装图 Fig. 8 The mesh assembly |

计算域进口边界条件采用总压压力进口,给定进口总压为一个标准大气压,出口边界条件为质量流量出口。叶片表面、轮毂、轮缘处设为固壁边界条件。在进流管、导叶、叶轮、出流管与其他通道的临界面上,设置周期性边界条件。

本文选取设计工况点及其附近共 9 个流量点进行数值计算,从0.38 m3/s到0.54 m3/s,增量0.02 m3/s,覆盖0.8~1.2倍设计流量范围,计算水下航行体推进泵的扬程、效率等力特性曲线。

3 CFD试验分析在CFD-post中,在距叶轮进出口2D处分别建立平面,分别计算静压和轴向速度。由伯努利方程得到扬程计算公式为:

| $H = ({P_{out}} + 0.5\rho V_{1m}^2 - {P_{in}} - 0.5\rho V_{2m}^2)/(\rho g)\text{,}$ | (10) |

式中:Pout,V1m分别为叶轮出口2D处静压和轴面速度;Pin,V2m为叶轮进口2D处静压和轴面速度;ρ为水密度,998.2 kg/m3;g为重力加速度,9.81 m/s2;H为泵扬程,m。

将各流量点的效率和扬程绘制成如图9所示外特性曲线。

|

图 9 0.8~1.2倍流量范围的外特性曲线 Fig. 9 The external characteristic curve between 0.8 to 1.2 times of design mass flow |

分析可知,0.8~1.1倍设计流量范围内,效率曲线较平坦,高效范围宽,以该模型为基础的推进装置适应变工况能力强且主机不易过载。重要的是,准确把握了设计工况点且实现了设计指标。

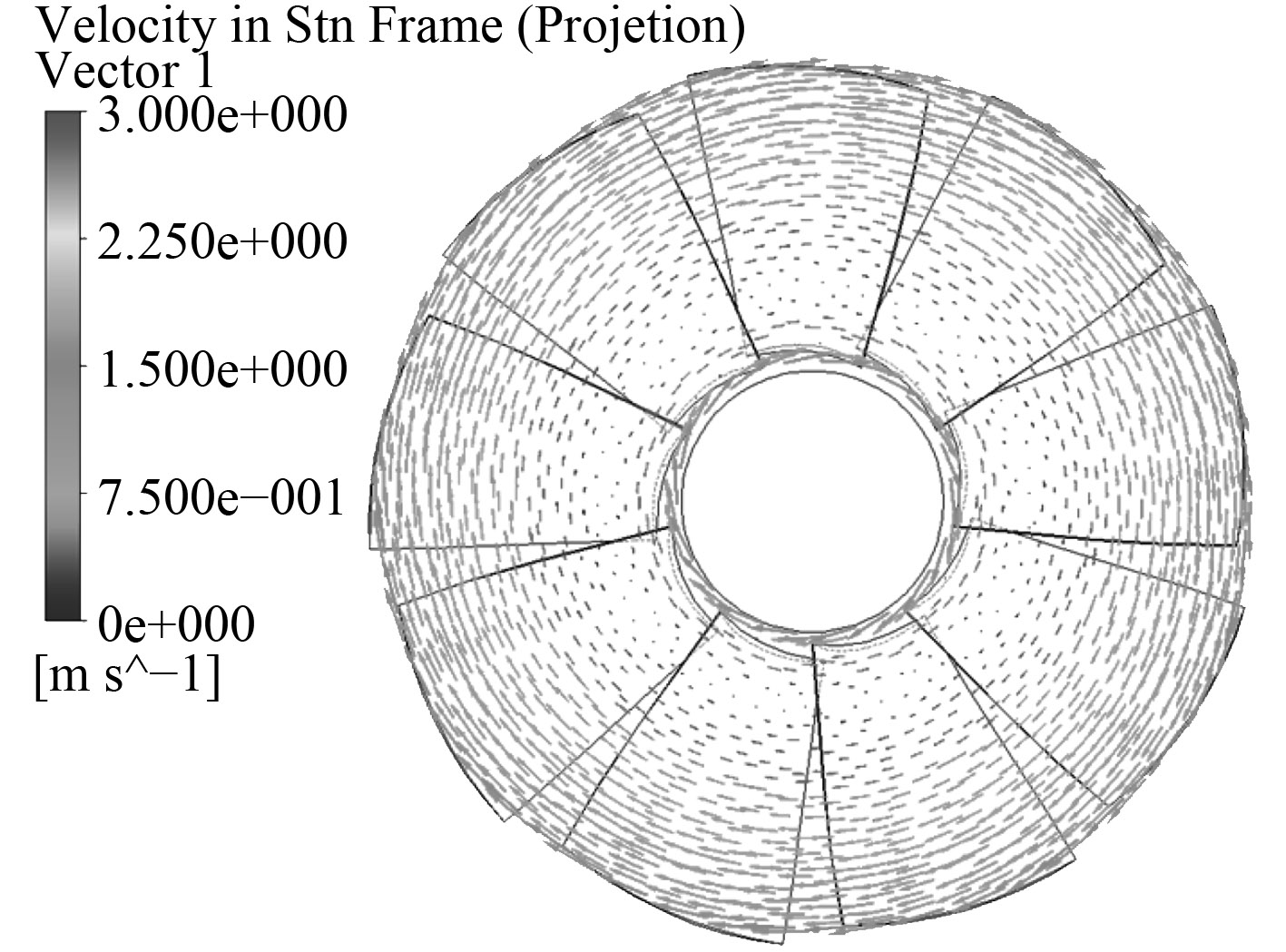

为考察叶轮后尾流场周向能量回收情况,在尾流后0.1D剖面上的做出周向投影速度图,如图10所示。

|

图 10 尾流场速度矢量周向投影图 Fig. 10 The velocity vector of circumferential projection at tail flow field |

由该投影图可以看出,叶轮后的周向旋转速度很小,约1 m/s,最大周向速度位于轮缘处,约为1.6 m/s,相比于近9 m/s的轴向流速为相对小量,周向速度回收效果很好。

4 结 语本文形成了一套水下航行体推进泵的基于三元可控速度矩法的参数化设计方法,经CFD试验验证,设计结果准确把握了设计工况点,效率达到83%,验证了该设计方法的可靠性,为高性能水下航行体推进泵提供了优秀的初步设计模型及初步设计方法,得到了如下结论:

1)混流泵设计中的三元可控速度矩方法可以用于水下航行体推进泵的设计中,设计效果很理想。

2)本文方法设计的推进泵,其叶片剖面不采用传统设计方法用的NACA翼型拱度线,而是由泵内流场直接计算得到的全新的翼型,更贴近真实流场。

3)只需输入控制参数,运行程序得到叶片型值后建模并进行CFD计算,总耗时仅需一两天,大大缩短了设计周期,并能通过CFD计算结果很针对性的对泵进行控制、优化。

| [1] | 戴原星, 王立祥. 基于CFD的前置导叶轴流泵通用特性曲线预报[J]. 船舶, 2013 (5): 1–5. |

| [2] | 蔡佑林, 王立祥, 张新. 混流泵叶轮三元可控速度矩设计[J]. 流体机械, 2005, 33 (11): 13–15. DOI: 10.3969/j.issn.1005-0329.2005.11.004 |

| [3] | 吴志旺. 基于环量分布的高比转速混流泵设计[D]. 镇江: 江苏大学, 2009. |

| [4] | WU CH, A general theory of three-dimension flow in subsonic and supersonic turbo machines of axial, radial, and mixed-flow type, ASME Paper Number 50-A-79, ASME Transactions, 1952, or NACA TN 2604, 1952, 1–90. |

| [5] | 王海松. 轴流泵CAD-CFD综合特性研究[D]. 北京: 中国农业大学, 2005. http://cdmd.cnki.com.cn/Article/CDMD-10019-2005061091.htm |

| [6] | MENTER F R. Zonal two equation k-w turbulence models for aerodynamic flows[R]. AIAA-93–2906, 1993. |

2017, Vol. 39

2017, Vol. 39