2. 海军991工程办公室,北京 100841;

3. 海军工程大学 动力工程学院,湖北 武汉 430033

2. Navy 991 Engineering Office, Beijing 100841, China;

3. College of Power Engineering, Naval University of Engineering, Wuhan 430033, China

潜艇隐蔽性好,突袭能力强,是现代海军的主战武器装备和重要威慑力量,战略地位显著。操纵性和隐身性是潜艇2个重要的战术性能,直接影响到潜艇的机动能力和综合作战能力,因而保证潜艇良好的操纵性和隐身性具有重要意义。

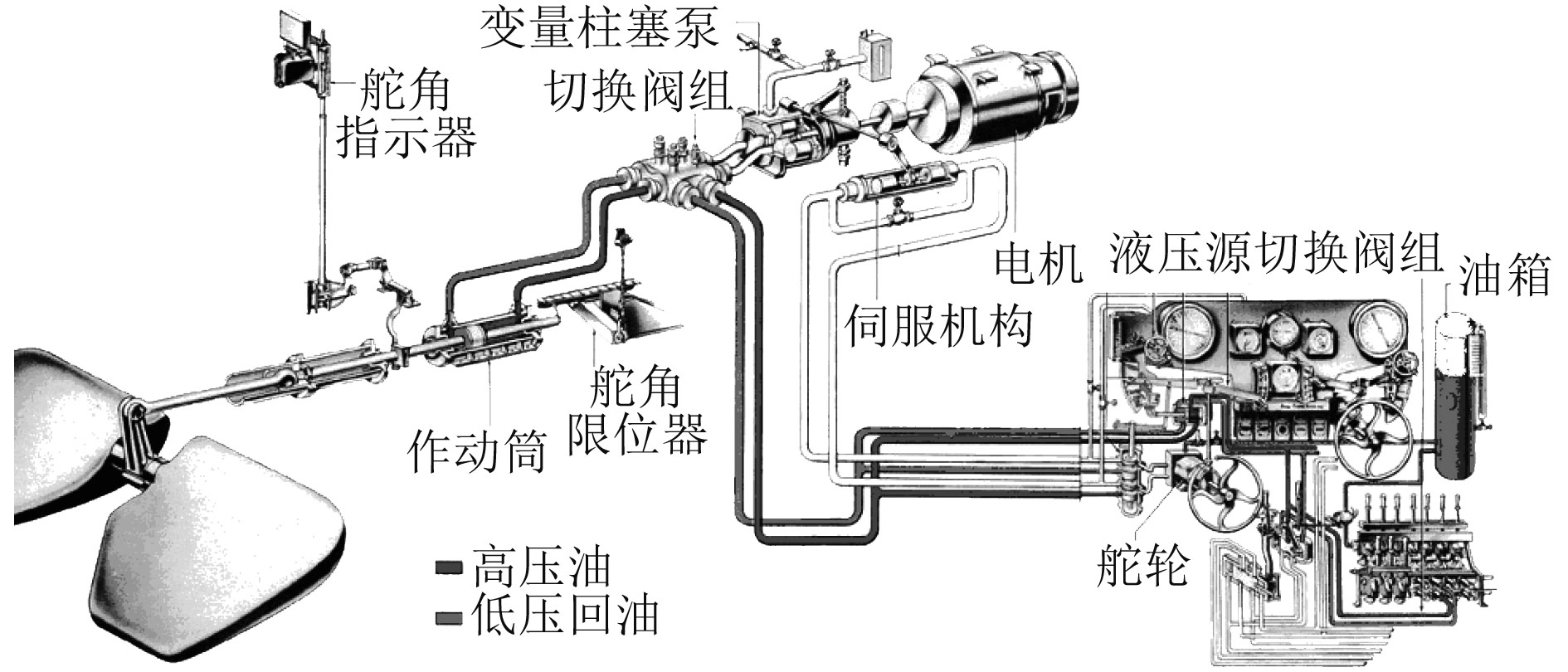

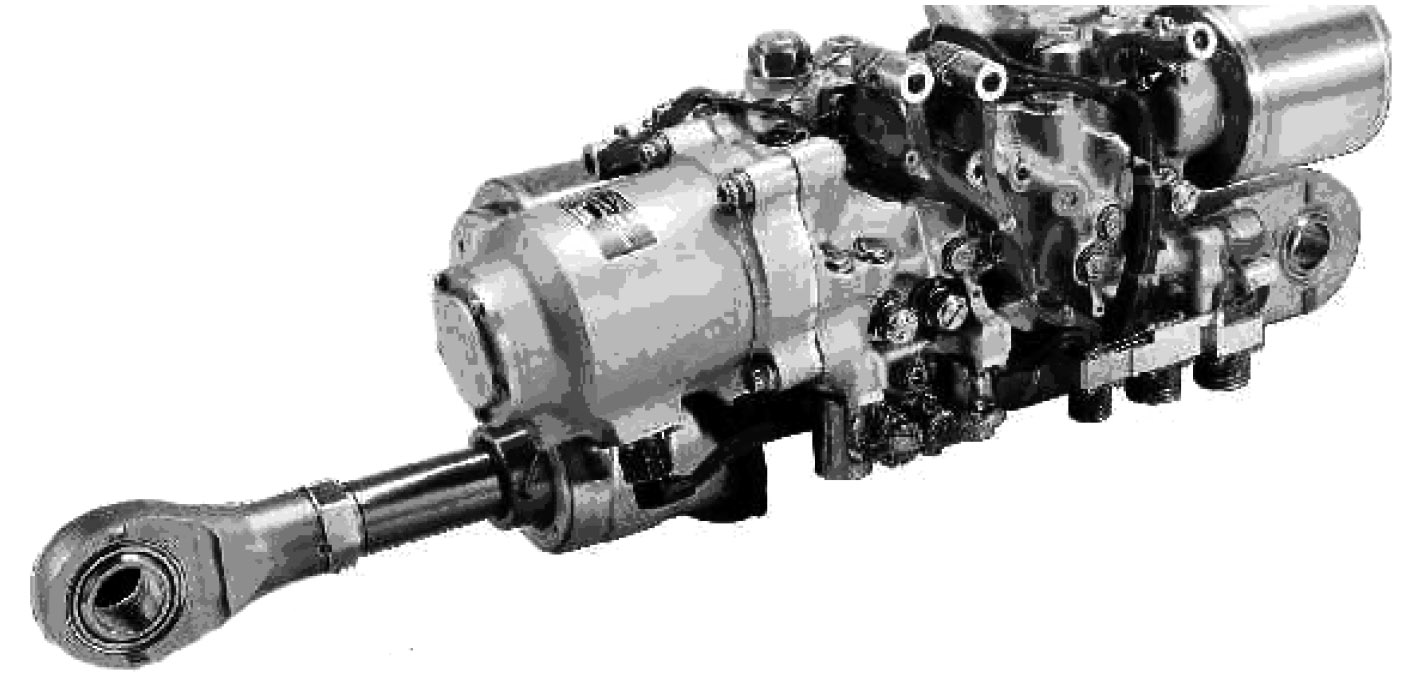

潜艇的机动控制,尤其是水下航行时的机动控制,主要通过车舵配合来完成,即在给定的螺旋桨转速下,利用升降舵和方向舵来实现潜艇空间姿态的调整和运动控制,因此,舵机是潜艇灵活机动与安全航行的基本保障,是潜艇极为重要的装置设备,其性能直接关系到潜艇的操纵性和安全性[1]。受空间结构和驱动功率的限制,潜艇一般采用往复式液压舵机,这是一套复杂的机电液控制系统,包含诸多机械设备和液压元件。现代潜艇多配置3副舵装置——首升降舵、尾升降舵和方向舵,且舵机液压系统采用集中式独立液压源或中央液压源供油(见图1),系统连接管路遍布全艇,使得油源工作及操舵过程中产生的机械振动和流体冲击沿管路传播,辐射并增强。有研究测试表明,某些潜艇操舵时产生的辐射噪声甚至超过主机工作时的辐射噪声[2]。这不但严重干扰艇员的正常工作和生活,危害艇员的身心健康,而且极大地降低了潜艇的隐身性能,增加了暴露的危险。同时,舵机系统零部件较多,布置分散,故障率较高,维护困难;高压油液远距离传输,能量耗损大,系统工作效率低;油源功率体积大,管路分布广,占用较大空间。这些都对潜艇及艇员的正常工作产生极大影响。

|

图 1 典型潜艇液压舵机 Fig. 1 Typical submarine hydraulic steering gear |

解决上述问题的关键是摒弃传统液压舵机“集中供油,功率液传”的设计思想,研制新型的集成一体化舵机,以减少或取消液压管路,抑制机械振动和液压冲击的传播,减少液压系统的节流和溢流作用,在降低高频噪声的同时提高能源利用率。这就要求作为集成一体化舵机核心的作动系统必须具有集成、可靠、高效和低噪声等特点,同时还应保证系统响应快,精度高,自适应能力强,这也符合一体化作动器的发展趋势。

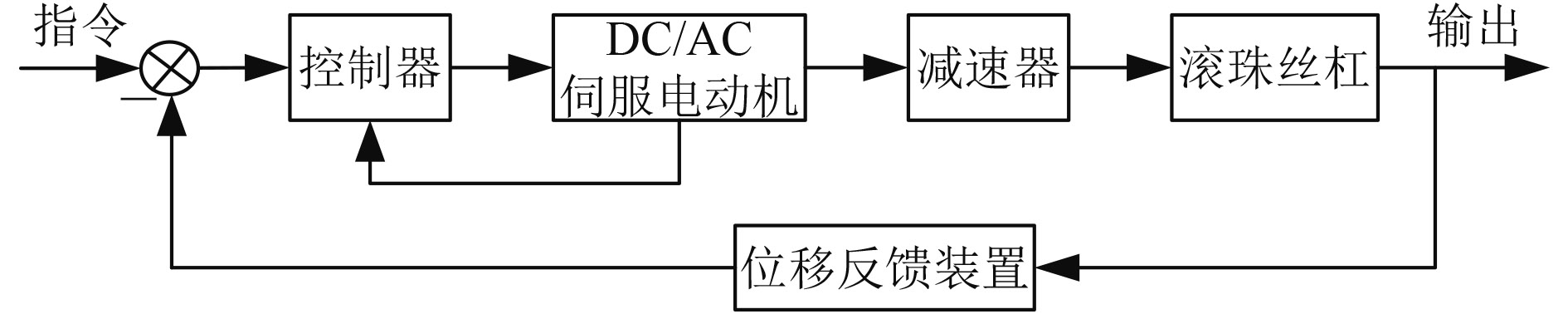

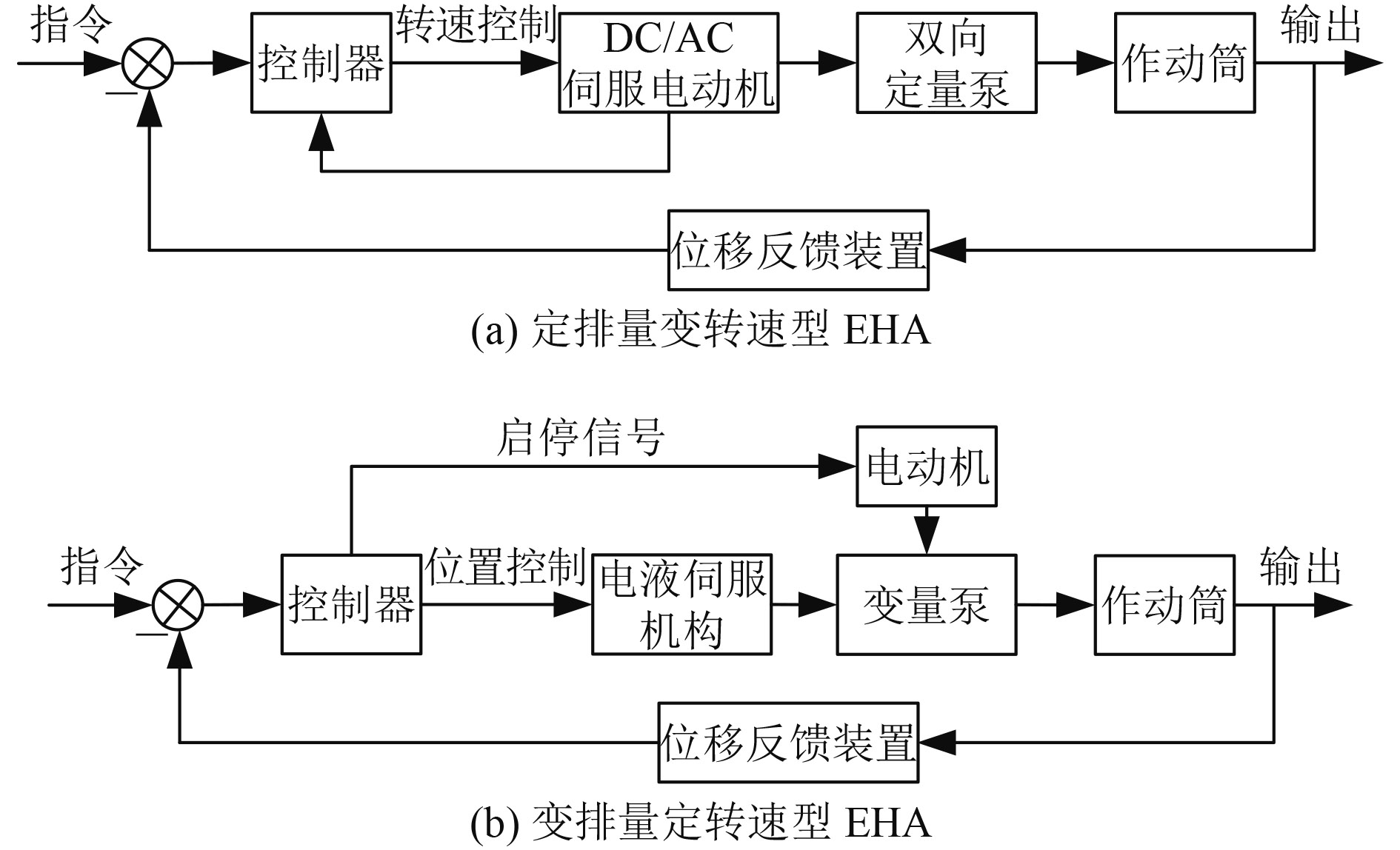

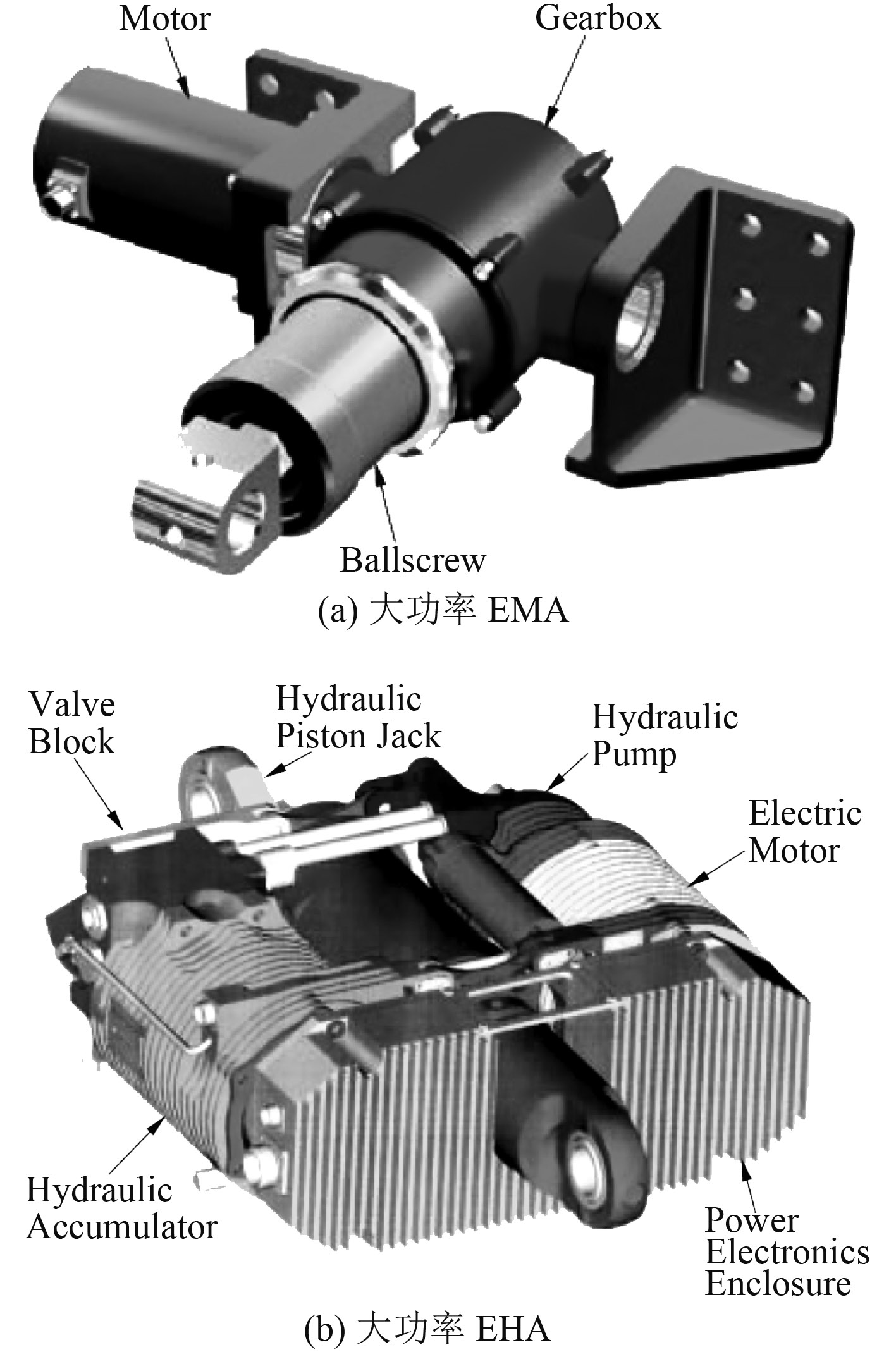

1 集成一体化舵机概述集成一体化舵机起初是为了满足多电/全电飞机的发展需求,伴随着功率电传PBW(Power-By-Wire)作动器的概念提出的[3 – 6]。所谓功率电传,就是指能源系统至执行机构的功率传输只通过导线以电能方式完成。因此,功率电传作动器也被称为电力作动器EPA(Electrically Powered Actuator)。目前,EPA主要有机电作动器EMA(Electro-Mechanical Actuator)和电液作动器EHA(Electro-Hydraulic Actuator)2个发展方向[7]。其中,机电作动器EMA工作原理如图2所示,一般由可伺服控制的调速电机、减速器和滚珠丝杠等机械传动装置组成,结构形式比较单一,而电液作动器EHA则由于工作原理的不同,具有多种结构形式。狭义的EHA专指电动静液作动器(Electro-Hydrostatic Actuator)[8 – 9],其实质为集成化的直驱式泵控电液伺服系统,包含定排量变转速型和变排量定转速型2种基本形式,工作原理分别如图3所示,其特点是系统中仅有一个功率单元可调。而广义的EHA还涵盖各类集成了电机、泵以及阀复合控制的新型一体化伺服作动器。

|

图 2 机电作动器工作原理图 Fig. 2 Schematic diagram of electromechanical actuators |

|

图 3 电动静液作动器工作原理图 Fig. 3 Schematic diagram of the the hydrostatic actuator |

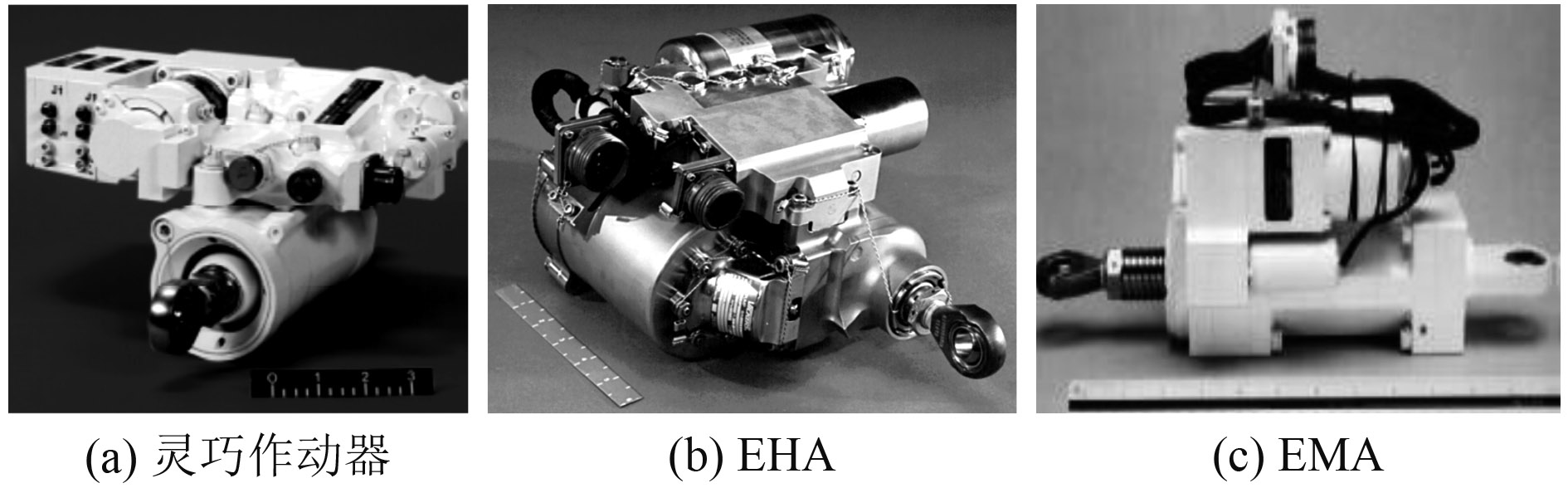

20世纪60、70年代,为了验证EPA用于飞机舵面控制的可靠性,美国空军专门设立了电力作动系统设计(EPAD,Electrically Powered Actuation Design)项目[10],由此正式拉开了功率电传作动器研究的序幕。EPAD项目由美空军、海军和NASA联合参与,经过20多年的努力,先后完成了3代EPA的设计、制造并成功地在NASA F/A-18B SRA左副翼上进行了飞行测试[11 – 13]。如图4所示,第1代作动器为灵巧作动器,由Bendix公司提供,是一种集成了闭环控制和故障诊断功能的液压作动器,通过光纤与飞控计算机通讯;第2代作动器EHA由Lockheed-Martin公司(LMCS)生产,第3代作动器EMA由MPC公司研制,两者均采用外置的功率控制与监测设备完成闭环控制和故障诊断。

|

图 4 NASA F/A-18B SRA上飞行测试的作动器 Fig. 4 The actuator of NASA F/A-18B SRA flight test |

EPAD项目研究表明,EPA简化了舵机系统的结构和分布,具有更好的可靠性和可维护性,同时减轻了飞控系统的总重量,降低了舵机工作时的能源耗损,提高了飞机的生存能力。据测试估计,若所有飞行控制舵面均采用集成一体化舵机,将使客机节省5%~9%的燃油,减少30%~50%的地面设备;而对于战斗机,起飞重量将减少272~454 kg,同时,易受轻武器攻击的机身面积将减少14%[14 – 15]。因此,EPA的研制得到美国众多企业和研究机构的高度重视和大力支持。至20世纪90年代末,美国用于飞控操舵系统的EPA就已经接近实用水平,并相继在C-130,C-141,F-15和F-16等军用飞机上完成了试飞验证,并逐渐装备到新型战斗机以及波音777和空客A-380等民用飞机上。其中,Moog和Parker公司联合生产的EHA(见图5),更是通过了联合攻击战斗机JSF(Joint Strike Fighter)项目的验证,并装备在F-35水平尾翼操纵面、机翼后缘襟副翼和方向舵上。2006年机载测试表明,这种集成一体化舵机发生故障的平均间隔时间不少于5 000 h,具有更好的可靠性、维修性,能够节省大量费用。

|

图 5 JSF上应用的EHA Fig. 5 EHA applied on JSF |

英国的Lucas航空公司(现为美国TRW集团航空分部)从1989年开始就致力于研制能够满足大功率需求可用于飞机关键舵面操控的EPA,并进行了相应的飞行试验[5]。图6和图7所示分别为其研制的双通道集成EPA和大功率EPA虚拟样机。

|

图 6 Lucas航空公司的双通道集成EPA虚拟样机 Fig. 6 Lucas airways’ dual channel integrated EPA virtual prototype |

|

图 7 Lucas航空公司的大功率EPA虚拟样机 Fig. 7 Lucas airways’ high power EPA virtual prototype |

此外,英国Sheffield大学、瑞典Linköping大学、德国Hamburg-Harburg科技大学以及加拿大、日本、法国、新加坡等国都有相关研究机构,在进行机载集成一体化舵机及配套作动器的研究和开发,取得了一定成果。

而随着对压电陶瓷、磁致伸缩等智能材料研究的不断深入,利用智能材料高能量传输密度的优势发展新型电-机转换器、电液驱动泵及电静液混合作动器的设想相继被提出。美国国防部高级研究计划局(Defense Advanced Research Preject Agency, DARPA)率先制定了集成式混合作动器(Compact Hybrid Actuator, CHA)的研发计划[16],以期研制出新型的电静液混合作动系统,实现在取消传统分布式液压管路的情况下继续通过液压输出机械功率的目的,图8所示为一种CHA的概念模型。美国空军更是提出了基于智能材料的液压伺服驱动技术(Smart Material Actuated Servo Hydraulic, SMASH)计划[17],开展了集成的固液(Solid-Fluid)舵机研制,用于X-45A型无人作战飞机的舵面控制。在该计划的推动下,Moog公司为变形翼无人机研制出功率超过100 W的磁致伸缩作动器[18],如图9所示,其集成的微动泵最大无负载流量为1.5 L/min,最大输出压力达到11.7 MPa。而Kinetic Ceramics公司研发的微型压电泵最大流量则达到2.4 L/min,最大输出压力为17.2 MPa[19]。经过多年的发展,虽然目前国外已经有部分智能材料驱动的电静液混合作动器实现商业应用,但总体来看,此类固液集成作动器的输出流量与输出压力普遍较小,无法满足大功率驱动的应用场合。

|

图 8 CHA概念模型 Fig. 8 CHA conceptual model |

|

图 9 Moog公司的磁致伸缩作动器 Fig. 9 Moog’s magnetostrictive actuator |

近年来,高性能永磁材料、大功率半导体元件、微处理器、伺服电动机和集成设计制造技术不断发展,使得研制大功率、高性能、安全可靠的EPA成为可能。随着海军对舰船机动性能、生命周期和生存能力等要求的不断提升,同时为了顺应未来全电舰船的发展需求,集成一体化舵机的研制和应用开始逐渐向舰船航海领域拓展,并被越来越多的研究机构和专家学者们关注。

1998年,日本商船大学对“汐路丸”号练习船舵机进行了集成化改造,作动系统使用日本第一电气株式会社生产的直驱式EHA(见图10)。改造后的舵机系统不仅工作可靠,便于维护,且在满足原有操舵性能指标的基础上,体积重量和耗能均只有原来的1/10,操舵噪声下降10 dB,改进成果显著。日本不二越公司生产的一体化电液动力源,由于采用变频驱动技术,相比标准液压系统节能约60%,保压性能好,且工作在6 MPa时噪声仅为55 dB,非常适合对原有液压系统进行较小技术改造以实现整个作动系统集成、节能和低噪声的应用需求。

|

图 10 日本第一电气公司生产的EHA Fig. 10 The EHA of japan’s first electrical company |

2001年,美英两国正式启动全电船研究计划。作为其中的一个重要分支,集成一体化操舵系统分别由美国德克萨斯大学奥斯丁分校和英国国防部未来事物组负责。两者均将EMA作为集成一体化舵机的首选方案,并试图将该方案推广至所有舰载作动系统,以减少作动系统占用的体积和重量,提高工作效率和重构能力,缩减人员编制,减少运行和维护费用[20]。

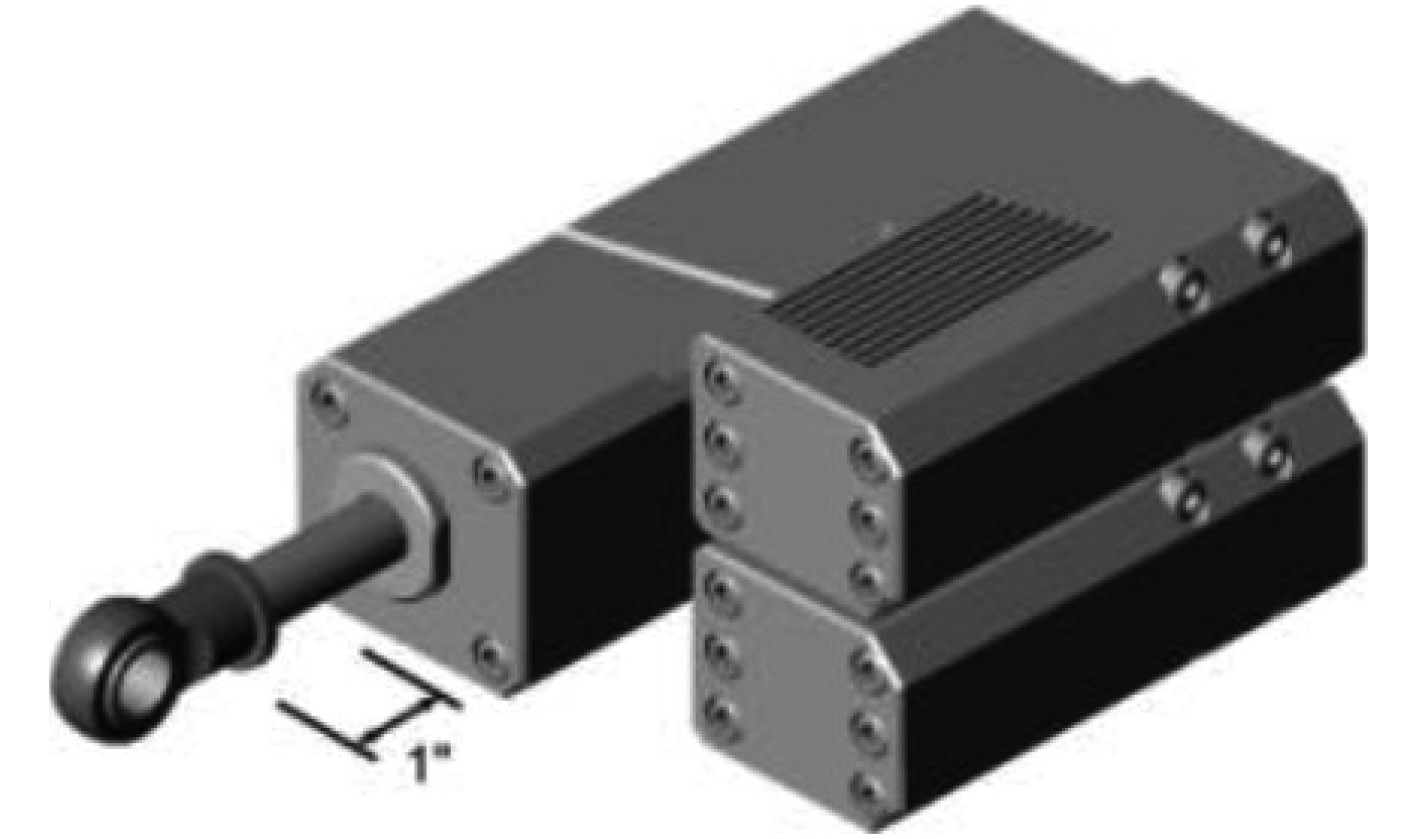

此外,美国海军研究办公室ONR(Office of Naval Research)也已于2001年提出潜艇操舵用EMA研究计划,旨在为潜艇研制具有辐射噪声小、转矩密度大、刚性好、免/易维护等特点的集成一体化舵机[21]。资料[22]显示,美国海军最新型的“弗吉尼亚”级核潜艇的船控系统直接使用数字系统发送电控指令来控制潜艇的航向和潜浮机动,而不通过液压机械系统进行控制信号和功率传递,应该是装备了功率电传的集成一体化舵机。英国国防部还设立了航海工程研究计划MEDP以研究适合水面舰和潜艇操舵系统使用的低速、大输出力EMA。图11所示为Claverham公司为该计划生产的EMA,经过在“公爵”级导弹护卫艇上试装测试表明,该作动器体积小,简单可靠,能有效降低操舵系统全生命周期内的成本投入,相比传统液压作动系统具有全面优势,可减少初期购买费用5%~20%,并使后期维护费用缩减一半[23]。

|

图 11 Claverham公司生产的EMA Fig. 11 The EMA produced by Claverham |

国内在功率电传作动器及集成一体化舵机方面的研究起步较晚,目前多处于方案论证和样机设计阶段,鲜有实际应用和实装试验见诸报道。而在直驱式容积控制、节能与功率匹配以及高性能永磁材料和大功率驱动单元研制等几个功率电传作动器的关键技术研究方面,取得了一定的突破。

太原理工大学在国家自然科学基金项目的资助下对泵控差动缸和节能控制等进行了深入研究,提出了适合大功率场合使用的闭环控制差动缸系统,该系统能量利用率高且具有堪比比例阀控系统的动静态性能[24, 25]。哈尔滨工业大学在直驱式容积控制技术方面进行了多年研究,搭建了直驱式电液伺服系统试验台和直驱式往复式舵机的原理样机,在理论分析和试验研究方面取得了较大进展[26]。为进一步提高电液作动系统的效率和响应速度,浙江大学流体动力与机电系统国家重点实验室建立了变频液压系统试验台,模拟多种负载进行节能控制研究。

浙江大学还对盘式永磁无刷直流电机进行了试验研究。东南大学对永磁无刷直流电机的电磁特性进行深入分析,并设计制造了外转子低速永磁无刷直流电机,进行了相应的试验研究。西北工业大学正大力发展新型稀土永磁材料无刷直流电动机。西北有色金属研究院成功研制了具有先进水平的MQ钕铁硼稀土永磁材料,剩磁达到0.75 T,矫顽力达到1 050 kA/m,最大磁能积达到90 kJ/m3,可用于大功率钕铁硼永磁材料电动机的生产。南京航空航天大学采用滚珠螺旋副和基于智能功率电路的PWM伺服放大器研制出用于直升机旋翼操纵的小功率EMA舵机,具有较好的精度、频宽、线性度、效率和线位移输出[14]。此外,还利用超磁致伸缩材料设计了一种面向机载电静液作动器的新型微动液压泵,但其最大无负载输出流量仅有0.18 L/min,最大输出压力为0.1 MPa,只适用于小功率EHA舵机应用。

北京航空航天大学自20世纪80年代以来,一直积极开展机载功率电传作动器的研究,在方案论证和分析、数值仿真和试验、余度管理和复合控制以及集成功率单元设计、新型固液集成作动器研究、EPA原理样机试制等方面,取得了一系列具有国内领先水平的研究成果[7]。目前已提出多种EHA设计方案,进行了原理验证和仿真试验,并试制了内涵式电机泵功率单元,有力地推动了EHA的发展。其试制成功的10 kW高效无刷直流电动机样机,为大功率EMA的研制奠定了基础。从2007年开始,北京航空航天大学针对潜艇舵机的技术要求,从直驱式容积控制和内涵式电机泵两方面出发,进行了新型集成一体化作动器的方案论证、虚拟样机设计和压力冲击抑制等相关研究,取得了一定成果。

中国舰船研究设计中心结合国内外电动传动的技术现状及舰船舵机的技术要求,借鉴国外潜艇用EMA的设计思想,提出一种将永磁交流伺服力矩电机和行星滚柱丝杠进行集成设计的新型船用一体化电动舵机设计方案[37],但该方案目前还处于可行性论证及关键技术攻关阶段,未有样机研制成功的消息见诸报道。

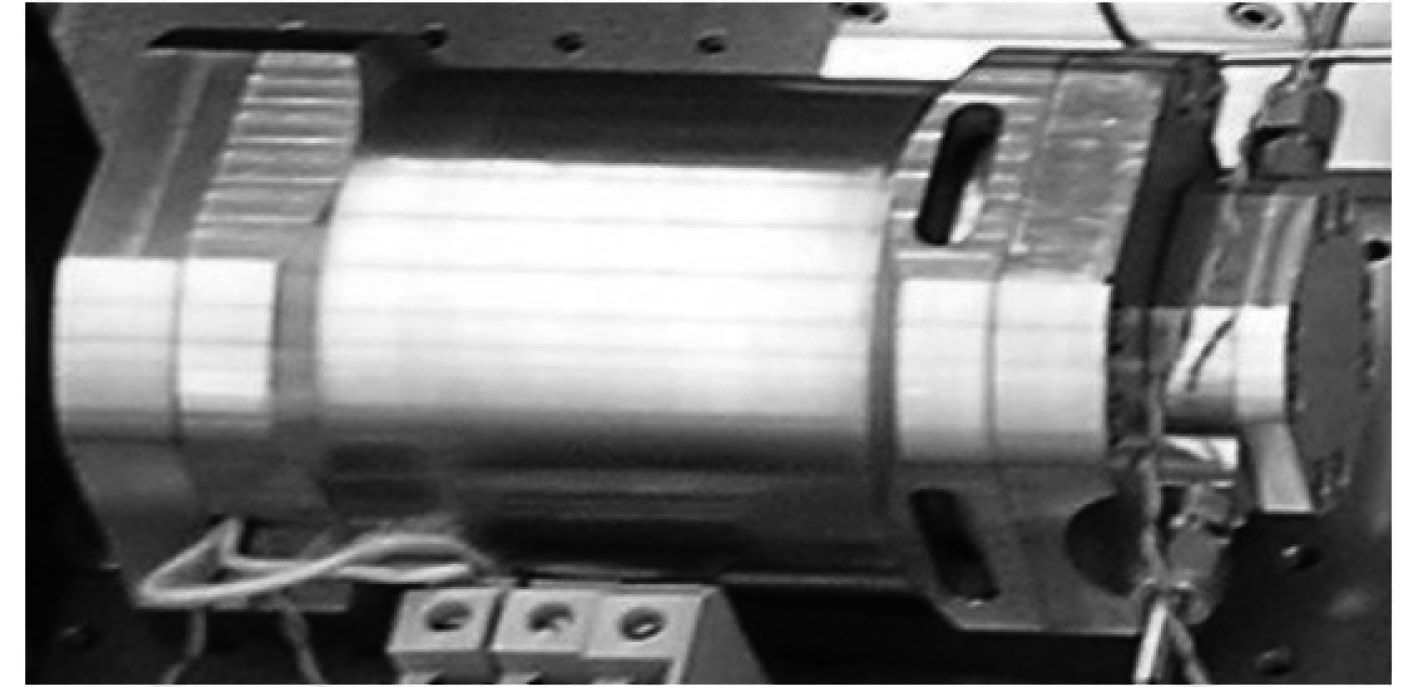

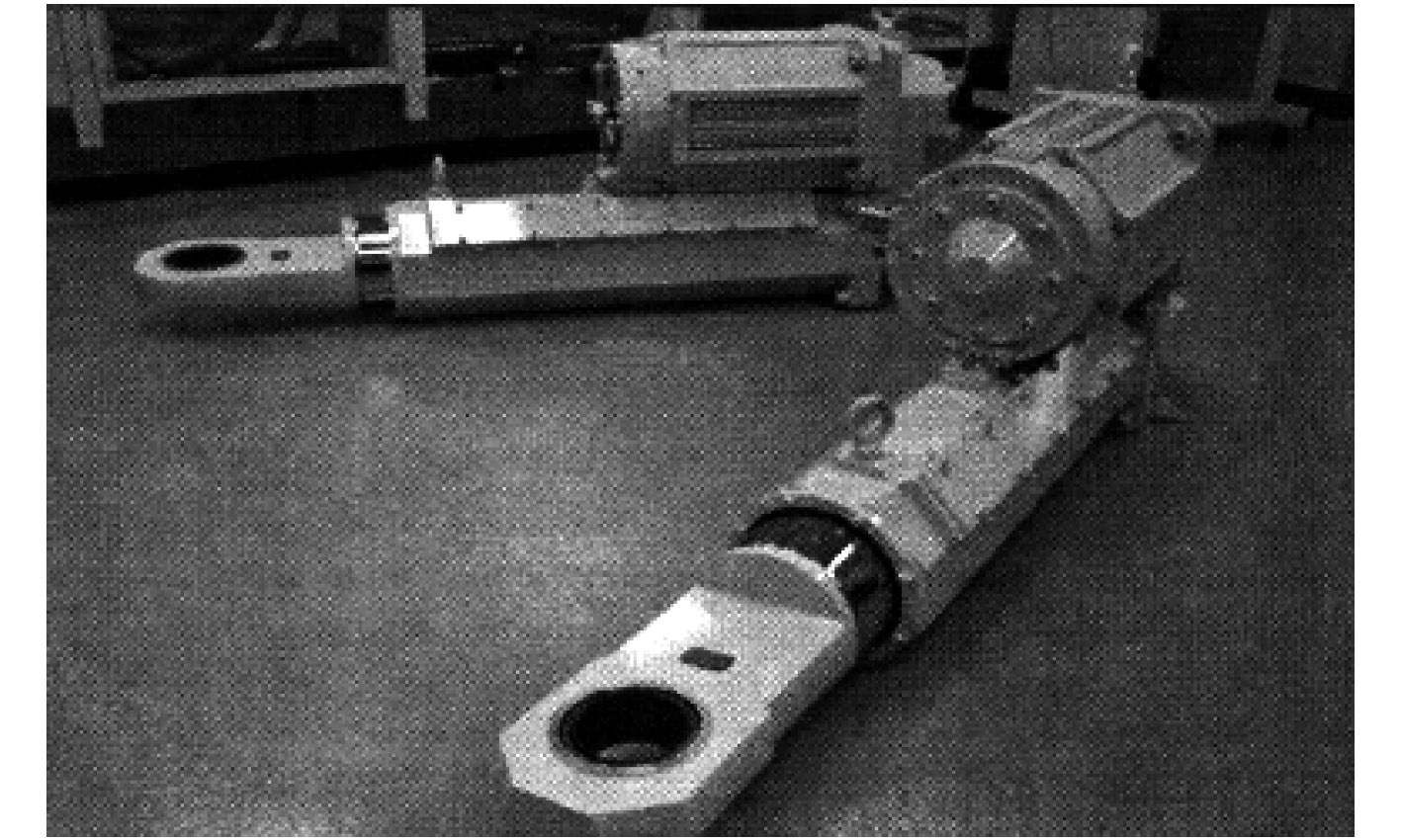

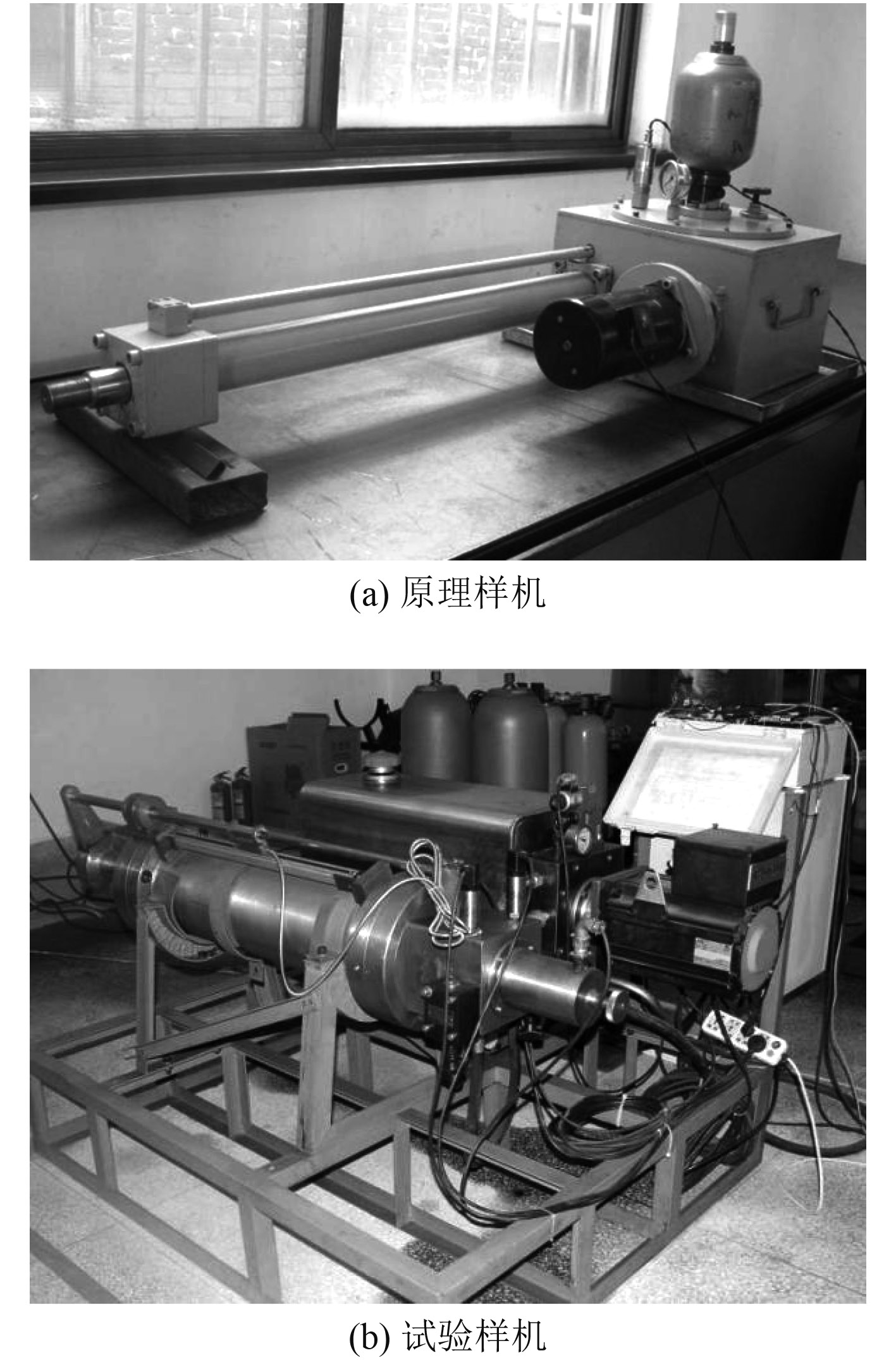

海军工程大学从2009年开始着手潜艇低噪声集成一体化舵机的研究,先后提出一体化数字液压作动器、EMA、液压助力式电动作动器等作动系统方案,并按照舵机的主要性能指标试制出相应的原理样机用于性能评估和优化改进。其中,以泵阀联控一体化数字液压作动器为核心的一体化数字液压舵机设计方案,由于充分结合了数字液压技术与变频调速技术的优势,使得系统的元件集成和泵阀协同控制易于实现,因而得到了充分的研究和验证,其原理样机最先研制成功,如图12所示。此外还研制了直驱式一体化电液伺服操舵装置,通过取消伺服阀、减少连接管路、进行集成阀块的优化设计以及采用变频调速等技术手段,以期实现低噪声操舵,并在实验室条件下完成了样机试验验证。

|

图 12 一体化数字液压舵机作动器 Fig. 12 Integrated digital hydraulic steering gear actuator |

此外,北京理工大学、中科院长春光机所、中航工业618所、中船重工705所等研究机构也都在开展集成一体化舵机的研究,但多数处于原理论证阶段。总的来说,国内在该领域内需要做的研究工作还很多,尤其是在舰船用大功率低噪声集成一体化舵机的研制和应用方面,才刚刚起步。

3 总结与展望综合分析国内外集成一体化舵机研究的发展和现状可知,EMA在复杂性、体积重量和维护性等方面更具优势,是未来集成一体化舵机发展的主流趋势。但与EHA相比,EMA仍存在以下不足:

1)EHA具备储能功能,比功率大,一般为EMA的10 ~ 30倍,且兼有电机控制灵活等优点。

2)EHA缓冲性能好,易于通过旁通或溢流实现作动系统的冲击和过载保护,而EMA要实现这些功能,所需机构相对复杂。

3)EMA机械传动结构容易卡死且故障率难以预测,用于主控舵面操纵,可能引发灾难性后果,而EHA构建余度控制容易,安全系数和可靠性更高。

4)大功率EMA的热效应问题严重,且目前尚缺乏有效的解决办法,而EHA由于内置油液,可更好地解决系统散热及润滑问题。

5) EMA组成形式相对固定,结构布局和尺寸不易改变,而EHA各元件可自由布置,结构灵活多变,对安装环境的适应性好。

6)EHA继承了液压作动系统的优点,可方便地与传统舵机系统对接,充分利用原有作动系统,改动量少,技术风险小。

综上所述,结合现阶段国内的研究水平和工业实际,EHA在集成一体化舵机的研究中仍具有相对发展优势,仍是目前优先发展和研究的热点,是构成舰船尤其是潜艇用集成一体化舵机最有效可行的作动方案。此外,开展潜艇用集成一体化舵机的研究,还应继续从以下几个方面进行重点攻关和突破:

1)利用高性能永磁材料及新型智能材料,结合集成化设计制造技术研制具有高功率密度和输出效率的小型化大功率驱动单元,以适应潜艇舵机对空间体积和驱动功率的特殊要求;

2)对集成一体化舵机作动系统的结构方案、控制单元及控制策略进行研究,提高作动系统的稳定性、鲁棒性、控制精度和自适应能力,以保证在复杂舵面负载(瞬时冲击、载荷突变、非线性、不确定性)、极端恶劣环境(腐蚀、潮湿、温度、振动、电磁干扰)下工作以及各功率控制单元进行复合调节时,集成一体化舵机能够快速响应,准确跟踪,具有良好的操纵性能;

3)集成一体化舵机操舵过程中产生的冲击、振动以及瞬态噪声的抑制问题;

4)集成一体化舵机节能降耗、功率匹配以及狭小、密集空间体积中系统的散热和冷却问题;

5)在提高集成一体化舵机自身余度、容错及重构能力的同时,进一步研究潜艇所有舵面控制均采用集成一体化舵机后整个操舵系统的余度监控及管理问题,通过构建新型的机电综合管理、协调调度及故障诊断体系,满足整个操舵系统对各控制舵面可靠性、可维护性及协调同步能力的苛刻要求。

| [1] |

俞孟萨, 黄国荣, 伏同先. 潜艇机械噪声控制技术的现状与发展概述[J]. 船舶力学, 2003, 7 (4): 110–120.

YU Meng-sha, HUANG Guo-rong, FU Tong-xian. Analysis of status and development of submarine mechanical noise control technology[J]. Journal of Ship Mechanics, 2003, 7 (4): 110–120. |

| [2] |

顾邦中. 船舶操舵系统液压冲击问题的分析[J]. 中国修船, 2005 (1): 26–28.

GU Bangzhong. Analysis of hydraulic shock problem in ship steering system[J]. China Ship Repairing, 2005 (1): 26–28. |

| [3] | CROKE S, HERRENSCHMIDT J. More electric initiative power-by-wire actuation alternatives[C]// Proceedings of the IEEE 1994 National Aerospace& Electronics Conference. New York, 1994: 1338–346. |

| [4] | CLOYD J S. Status of the united states air forces more electric aircraft initiative[J]. Aerospace and Electronic Systems Magazine, IEEE, 1998, 13 (4): 17–22. DOI: 10.1109/62.666832 |

| [5] | BOTTEN S L, WHITLEY C R, KING A D. Flight control actuation technology for next-generation all-electric aircraft[J]. Technology Review Journal, 2000, 8 (2): 55–68. |

| [6] | ROSERO J A, ORTEGA J A, ALDABAS E, et al. Moving towards a more electric aircraft[J]. Aerospace and Electronic Systems Magazine, IEEE, 2007, 22 (3): 3–9. DOI: 10.1109/MAES.2007.340500 |

| [7] |

祁晓野, 付永领. 功率电传机载作动系统方案分析[J]. 北京航空航天大学学报, 1999, 25 (4): 426–430.

QI Xiao-ye, FU Yong-ling Analysis of Power Transmission System Based on Power Transmission [J]. Analysis of power transmission system based on power transmission[J]. Journal of Beijing University of Aeronautics and Astronautics, 1999, 25 (4): 426–430. |

| [8] | HABIBI S, GOLDENBERG A. Design of a new high performance electrohydraulic actuator[J]. IEEE/ASME TRANSACTIONS ON MECHATRONICS, 2000, 5 (2): 158–164. DOI: 10.1109/3516.847089 |

| [9] | DINCA L, CORCAU J I, GRIGORIE T L. Electro-hydrostatic servo-actuators with unilateral rod cylinder[J]. Advances in Dynamical Systems and Control, 2010 (1): 38–43. |

| [10] | WILLIAMS K. Electrically powered actuator design(EPAD)[R]. Edwards: NASA Dryden Flight Research Center, 1997. |

| [11] | ZAVALA E. Fiber optic experience with the smart actuation system on the F-18 systems research aircraft[R]. Edwards: NASA Dryden Flight Research Center, 1997. |

| [12] | NAVARRO R. Performance of an electro-hydrostatic actuator on the F-18 systems research aircraft[R]. Edwards: NASA Dryden Flight Research Center, 1997. |

| [13] | JENSEN S C. Flight test experience with an electro mechanical actuator on the F-18 systems research aircraft[R]. Edwards: NASA Dryden Flight Research Center, 2000. |

| [14] |

付永领, 李军, 罗昀, 等. 机载一体化电动作动器的新发展及其关键技术[C]// 中国航空学会控制与应用第十届学术年会. 沈阳, 2002: 329–336.

FU Yong-ling, LI Jun, LUO Yun, et al. New development of airborne integrated electric actuator and its key technology [C]// The 10th Annual Conference on the Control and Application of China Aeronautical Society. Shenyang, 2002: 329–336. |

| [15] |

沙南生, 李军. 功率电传机载一体化电作动系统的研究[J]. 北京航空航天大学学报, 2004, 30 (9): 909–912.

SHA Nan-sheng, LI Jun. Research on the Integrated Electric Actuation System of Power Transmission System[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30 (9): 909–912. |

| [16] |

焦裕松, 焦宗夏, 范开华. 航空液压技术发展研究[C]// 航空科学技术学科发展报告(2008-2009), 2009.

JIAO Yu-song, JIAO Zong-xia, FAN Kai-hua. Development of aviation hydraulic technology [C]// Aviation Science and Technology Development Report (2008-2009), 2009. |

| [17] | ANDERSON E H, MEMBER S, LINDLER J E. Smart material actuator with long stroke and high power output[C]// 43rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Denver, 2002: 1354 (9). |

| [18] | ANDERSON E H, WHITE E V. Application of smart material hydraulic actuators[J]. Proceedings of the SPIE, The International Society for Optical Engineering, 2003, 5054 : 73–84. |

| [19] | SNEED R, SMITH R R, CASH M F, et al. Smart material based hydraulic pump system for actuation of a morphing wing[C]// 48th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. Honolulu, 2007: 1702(10). |

| [20] | TESAR D. Electro-mechanical actuators for the navy’s ships[C]// 2005 IEEE Electric Ship Technologies Symposium. New York, 2005: 387–392. |

| [21] | JENSEN S C. Electric actuation technology for submarines[R]. Arlington VA: ONR Office of Naval Research, 2001. |

| [22] |

陈锋, 齐国英, 赖鸣, 等. 国外新型核潜艇技术特征研究[J]. 舰船科学技术, 2014, 36 (9): 153–157.

CHEN Feng, QI Guo-ying, LAI Ming, et al. Research on the technical characteristics of new nuclear submarines abroad[J]. Ship Science and Technology, 2014, 36 (9): 153–157. |

| [23] | STAFFORD B, OSBORNE N. Technology development for steering and stabilisers[R]. Stevenage, UK: the Institution of Engineering and Technology, 2006. |

| [24] | QUAN Long. Principle to closed loop control differential cylinder with double speed variable pumps and single loop control signal[J]. Chinese Journal of Mechanical Engineering, 2004, 17 (1): 85–88. DOI: 10.3901/CJME.2004.01.085 |

2017, Vol. 39

2017, Vol. 39