某特种装备在运行和平时定期维护保养时须加注滑油—蒸汽汽缸油[1],其来自润滑机组上的螺杆泵的泵压输送。蒸汽汽缸油有矿油型和合成型,前者有680号、1000号和1500号油,后者只有1500号,尽管后来的标准已于2005年已作废,但新标准至今尚未颁布,所以生产厂家仍参照旧标准并结合用户的要求进行生产。汽缸油的粘度受温度的影响很显著,40 ℃时的运动粘度都大于680 mm2/s,100 ℃时却都小于72 mm2/s,常温粘度很高,流动性很差,所以某船用特种装备的润滑系统[2]中润滑机组里的和很长滑油输送管道里的滑油都利用以蒸汽或热水为介质的加热和伴热紫铜管为其进行加热,以降低其粘度而增强其流动性,且反复加热还不会烧焦滑油,另外其中油箱滑油液位降到一定位置时需要用专门的加油车将滑油桶(标准的容积200 L)举起,靠手工慢慢改变油桶出油口的角度,将滑油通过半圆形或圆形管道倒入油箱或油罐中,操作时需要2~3人,加注一桶油需耗时30~50 min,环境温度越低滑油流动性越差、耗时越长,且无法远距离加油。若稍有不慎就会将地面或周围设施洒上很多粘乎的滑油,需善后处理。现有的专用柱塞式加油泵站主要用于加注液压油,而无法加注这种高粘性滑油。冬天为了提高加注油效率,须提前2~3天将滑油桶放到空调房间内,或须提前2~3 h用专用的电阻式加热器给滑油桶加热。平时为了定期维护保养某特种装备,需定期给设备加注滑油使其运行。除夏天外,这时需要特地提前一天启动锅炉供给蒸汽或热水给油箱和滑油输送管道的滑油加热到30 ℃以上(不大于60 ℃),耗能很多而且耗时,经济代价很大。至于其他类型的多功能液滑油加油车,也不能满足现场要求,无论是外形尺寸还是功能[3–4],因此需要替代方案解决这些问题。

1 辅助装置研制目的、目标与技术指标1.1 研制目的针对某一船用特种装备滑油加注存在的问题研制1套具有多种功能的辅助装置。

1.2 研制目标研制1套完整的辅助装置样机,并进行试验检验,样机能提供热水给滑油桶加热;提供循环热水给滑油箱里的加热器与滑油输送管道上的伴热管给所对应的滑油加热;能方便地将油桶里的汽缸油通过软管泵送到30 m以内;可以1人独立操作。

1.3 装置技术指标辅助装置的主要技术指标如下:

滑油螺杆泵电压功率3φ,380 VA,2.2 kW;

滑油螺杆泵最大排压1.5 MPa;

滑油螺杆泵排量40 l/min;

热水循环泵电压功率3φ,380 VA,1.5 kW;

热水循环泵排压0.32 MPa;

热水循环泵排量4 m3/h;

输滑油最远距离(胶管长)30 m ;

水电加热器电压功率3φ,380 VA,10 kW;

上水腔水容积220 L;

介质为水和蒸汽汽缸油;

油桶容积200 L;

每桶汽缸油加热时间≤20 min;

每桶汽缸油泵吸时间≤8 min。

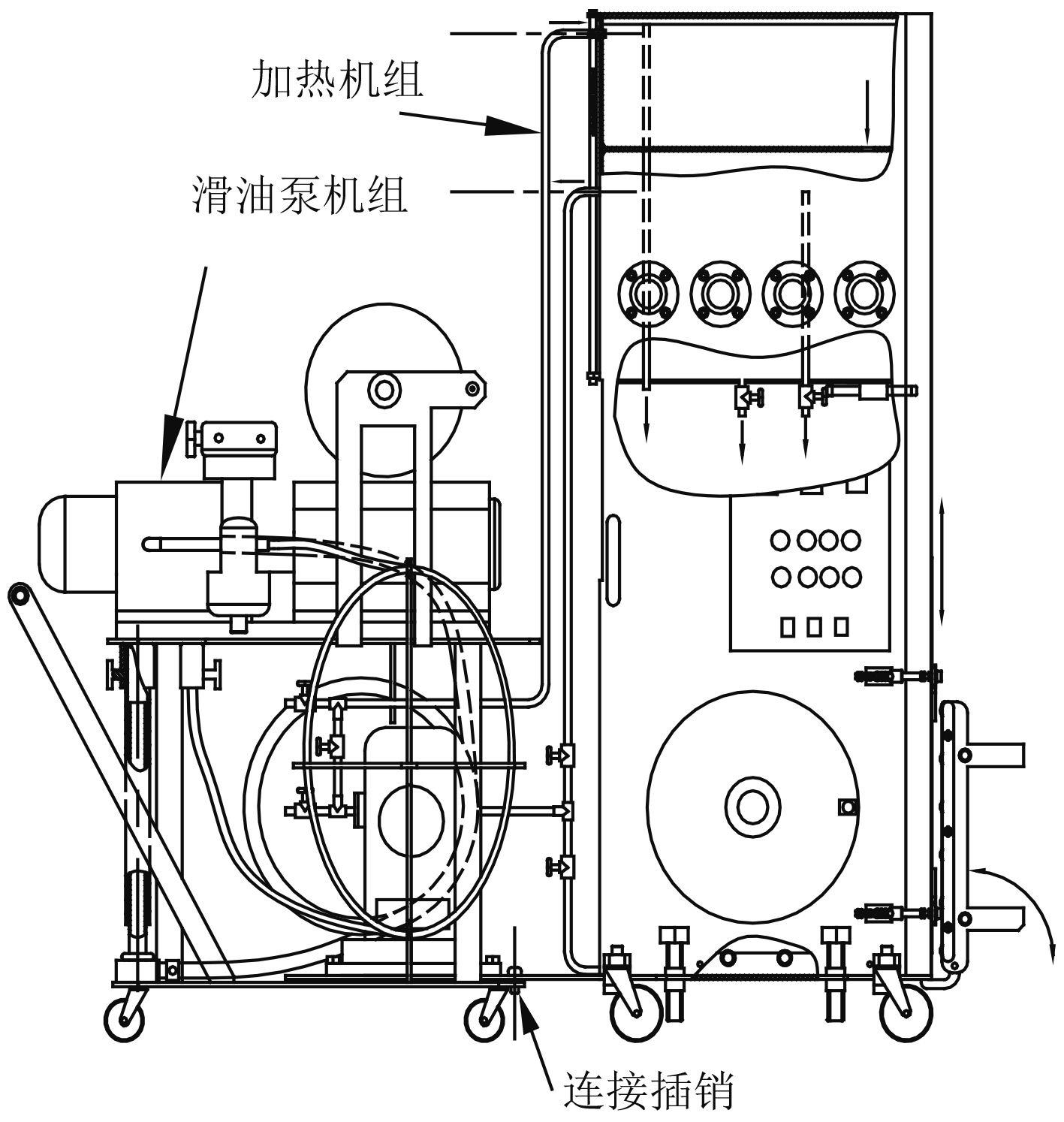

2 辅助装置研制过程2.1 辅助装置的主要组成和工作原理辅助装置由滑油泵机组和加热机组通过连接插销联接而成,如图1所示。

|

图 1 辅助装置外形 Fig. 1 outline of accessorial device |

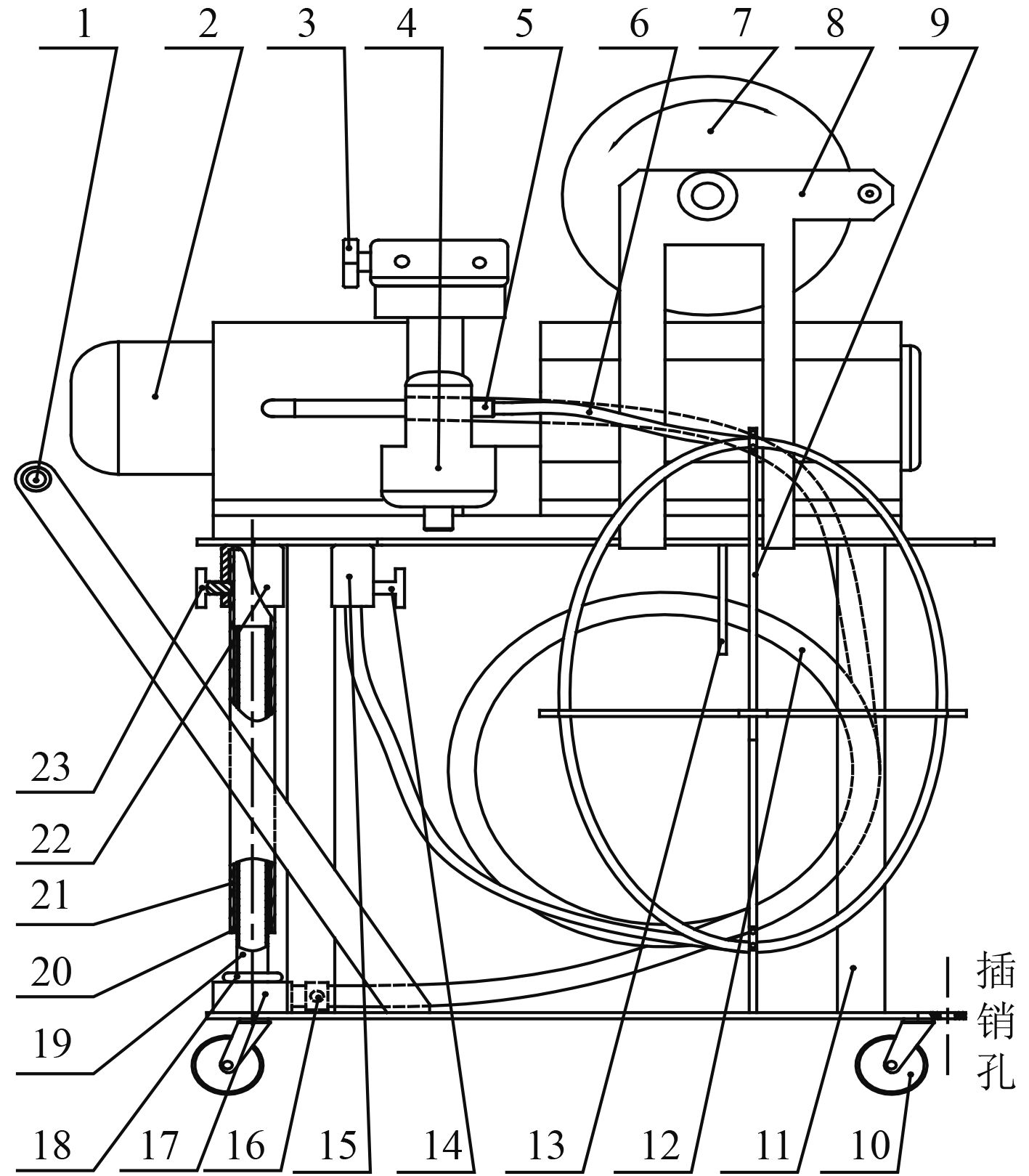

滑油泵机组如图2所示,主要由推拉杆1、滑油螺杆泵2、倒顺开关3、滑油过滤器4、胶管接头5、胶管6、电缆卷筒7、卷筒架8、胶管卷架9、万向轮10、机架11、透明粗胶管12、粗胶管挂钩13、压紧螺钉14、胶管夹筒15、喉箍16、转换接头17、刮油橡胶环18、内吸油铝管19、橡胶密封圈20、外吸油铝管21、胶管夹筒22、压紧螺钉23和电缆等组成。其中推拉杆1、卷筒架8、胶管卷架9、粗胶管挂钩13、胶管夹筒15和胶管夹筒22是焊接在机架11上,而滑油螺杆泵2、倒顺开关3和4个万向轮10采用螺纹连接到机架11上,电缆卷筒7也采用螺纹连接到卷筒架8上;滑油螺杆泵2的进油口端和转换接头17的出口端分别跟透明粗胶管12的两端的连接都采用喉箍16(标准的)卡紧,透明粗胶管12中间端卷绕挂在粗胶管挂钩13上;内吸油铝管19穿过外吸油铝管21后,再套入刮油橡胶环18跟转换接头17的进油口采用细牙螺纹连接,两铝管靠近两端处各安装了一个橡胶密封圈20,稍用力可使之相互滑动,即外吸油铝管21可伸缩(其长度为标准油桶液位高度的60%),但即使处于垂直位置也不会自行滑动,另外外吸油铝管21进口端开了4个缺口,附近还有1个环形凹槽,外吸油铝管21在胶管夹筒22内插入到底,依靠压紧螺钉23拧紧进入其环形凹槽而固定;滑油螺杆泵2的出油口端跟滑油过滤器4采用法兰连接,胶管接头5跟胶管6扣压连接后,螺纹连接到滑油过滤器4的出口法兰上,胶管6卷绕在胶管卷架9上,其末端插入内有突起的螺纹圆柱的胶管夹筒15内,依靠压紧螺钉14拧紧而固定。

滑油泵机组具有从滑油桶吸油和压力远距离输送滑油的功能。当需往油桶抽吸向外输油时,先连接电源,滑油桶准备就绪,将胶管6末端松开拉直插入到油箱或油罐进油口且固定,然后先只将外吸油铝管21插入油桶,依靠转换接头17挂在油桶进出口,接着将倒顺开关3转到“倒或顺”的位置,观察泵的转向是否符合标示的要求,不符合则把开关反转到另一个位置,油泵启动,待抽吸到无油时将外吸油铝管21往外拉到底,再把外吸油铝管21沉到底继续抽吸后半桶油,外吸油铝管21前端开了4个小缺口,以防桶底封死吸油端口;抽完后停机,将刮油橡胶环18压在油桶口,先拔出没粘滑油的内吸油铝管19,待外吸油铝管21快伸出桶口时把刮油橡胶环18套入其外壁,缓慢将其管外壁的滑油捋回到桶内,全拔出后,迅速将管倒放以免管内的滑油流到地面或油桶表面,将透明粗胶管12卷起挂在粗胶管挂钩13上,然后将外吸油铝管21前端插入胶管夹筒22,拧紧压紧螺钉23,螺钉顶在外吸油铝管21前端对应的环形凹糟内,管内的滑油慢慢沉积在图中所示的转换接头17附近的管内。而泵出口的滑油经过滑油过滤器4精密过滤,通过胶管6输送到油箱或油罐内,胶管6的长度取决于滑油需输送的最远距离;注油完毕,举起胶管6末端把之在胶管卷架9上绕起来,最后将其末端插入胶管夹筒15,稍微拧紧压紧螺钉14,管内的滑油会慢慢沉积在卷管的下部,不会弄污地面和设备。收工时,将电源电缆通过电缆卷筒7收拢。

|

图 2 滑油泵机组结构组成 Fig. 2 structure and composing of lubricating pump unit |

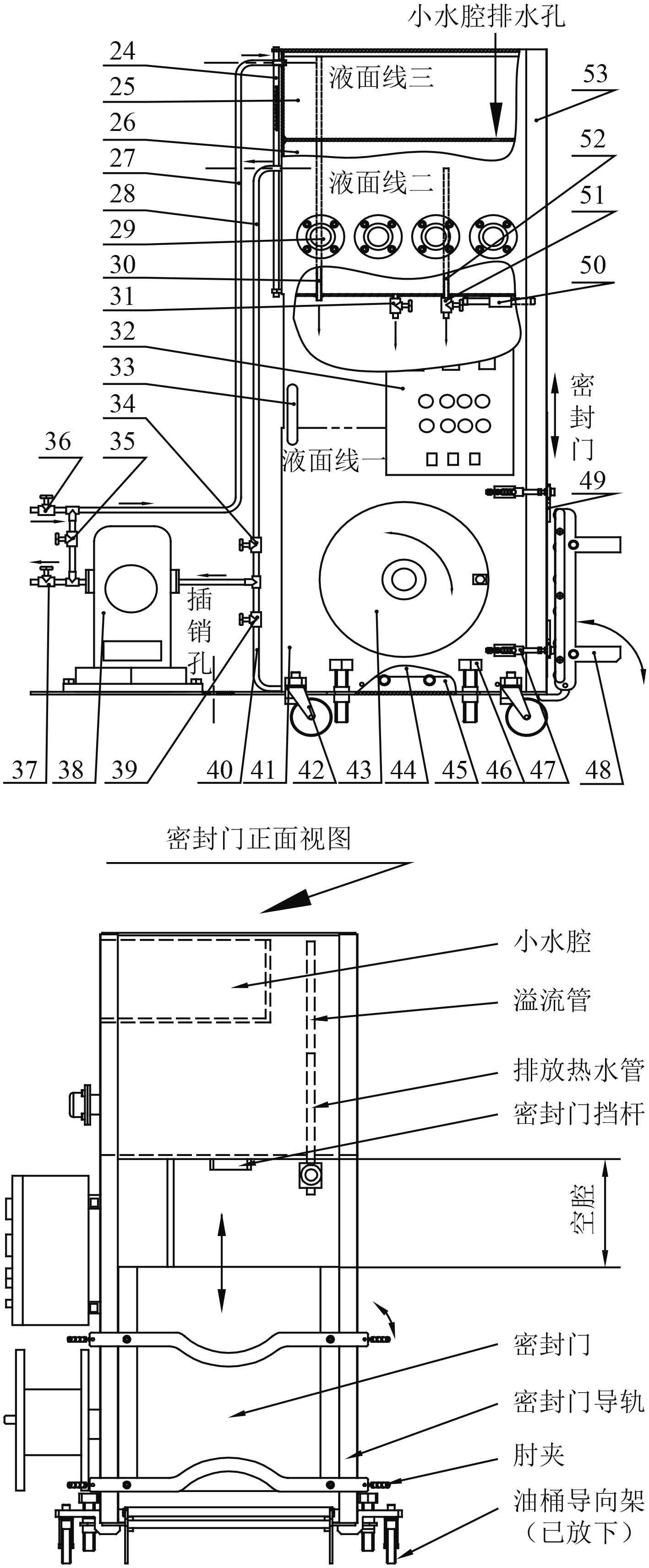

加热机组如图3所示,主要由液位指示管24、小水腔25、上水腔26、回水管27、上吸水管28、水电加热器29、溢流管30、水排空截止阀31、电控箱32、扶手33、上吸水截止阀34、中间截止阀35、回水截止阀36、出水截止阀37、热水循环泵38、下吸水截止阀39、下吸水管40、箱体41、万向轮42、电缆卷筒43、下水腔44、滚动管架45、箱体螺纹顶杆46、肘夹47、油桶导向架48、密封门49、密封门挡杆50、排放热水截止阀51、排放热水管52、密封门导轨53和电缆等组成。箱体41由若干不锈钢薄钢板氩弧焊接而成,形成下水腔44、上水腔26和小水腔25,其中回水管27的出水端、上吸水管28的进水端、溢流管30、2个扶手33、下吸水管40的进水端、4个肘夹47、密封门挡杆50、排放热水管52和两个密封门导轨53是焊接在箱体41上;而液位指示管24、水排空截止阀31、电控箱32、热水循环泵38、4个万向轮42、电缆卷筒43、滚动管架45和4个箱体螺纹顶杆46采用螺纹连接到箱体41;4个水电加热器29跟箱体41为法兰连接,油桶导向架48跟箱体41为铰链连接;回水管27进水端、上吸水管28的出水端、下吸水管40的进水端分别跟回水截止阀36、上吸水截止阀34与下吸水截止阀39都是螺纹连接;中间截止阀35和出水截止阀37跟对应管道以及排放热水截止阀51跟排放热水管52也都是螺纹连接;热水循环泵38的进出口跟对应管道采用法兰连接。密封门49正面靠近左右侧和底部三边缘嵌有橡胶密封垫,从顶部导入左右两个密封门导轨53,当把4个肘夹47上的手柄向前推到位(收紧)时其中4个顶杆分别压紧门上的4个耳,从而使门上的密封垫紧贴在导轨上而实现门的密封,门内水位越高密封更好。滚动管架45和油桶导向架48中有用于滚动的金属管,便于油桶推进和拉出。机组底部设置了4个箱体螺纹顶杆46,目的是为确保工作时机组包括水和油桶的重量承受在其上,以保护4个万向轮42,同时又防机组任意移动和重心不稳。

|

图 3 加热机组结构组成 Fig. 3 structure and composing of heating unit |

辅助装置的设计计算内容主要包括:

1)油箱内盘旋紫铜管加热器和伴热管紫铜管内的循环水流阻力;

2)滑油泵机组中30 m长的泵压输油胶管在不同油温时的沿程阻力比较;

3)循环水流总量;

4)加热器的总功率。

详细计算过程,大部分可参照文献[2]。根据循环水流阻力确定热水循环泵的排压和功率,留有15%的余量,取排压0.32 MPa,并根据加热和伴热紫铜管的内径和循环水流总量确定循环泵功率[5],取1.5 kW,由此选定循环泵的型号。与此同时,以油桶浸泡容积大小、水电加热器最低浸泡深度为依据,确定总的需加热的水容积,再根据加热时间要求进一步确定加热器的总功率,取10 kW。

另外根据汽缸油的粘温关系的经验公式,其中非常著名和常用的是Walther粘温方程为[6–8]:

| $lglg(\nu + 0.6) = A + Blgt{\text{。}}$ |

式中:ν为运动粘度;t为绝对温度;A,B为常数。

推导出气缸油在不同温度(取10 ℃,20 ℃,30 ℃,35 ℃,40 ℃和50 ℃)时的粘度值,再计算出对应的30 m长的胶管沿程阻力[9],由此说明为什么汽缸油必须加热到30 ℃以上,并确定滑油泵的功率,取2.2 kW。

由总的需加热的水容积确定加热机组的外形尺寸和重量,由两机组的重量选用万向轮。

2.3 辅助装置重要组件材料的选择滑油泵机组的机架由焊接而成,因此其材料选用易焊接的20号钢,焊接后涂防锈漆;内外吸油铝管都采用铝管材。加热机组的箱体和密封门都采用304不锈钢。

2.4 辅助装置的控制滑油泵机组由倒顺开关控制,由现场决定开关转向;而加热机组主要控制的是水温,从节能角度,用95 ℃循环热水加热滑油比用蒸汽加热更好[10],因此只需将水温控制在95 ℃左右即可,不需热水沸腾。这样既安全,又便于操作。

3 辅助装置使用方法与步骤先接通电源,确定机组摆放位置后,拧紧4个箱体螺纹顶杆46,让机组微抬起;将肘夹47上的手柄收紧,让密封门49关紧,向下水腔内倒入水,观察腔内水容量刻度,到位后,将回水截止阀36、出水截止阀37与上吸水截止阀34都关闭,而中间截止阀35和下吸水截止阀39都打开,在电控箱上按下热水循环泵38对应的启动按钮,下水腔44中的水通过下吸水管40与回水管27先输送到上水腔26中的小水腔25,经过其中的小水腔排水孔流到其外面的上水腔26空间内,当整个液面达到液面线3时,整个小水腔25浸泡在上水腔26中,如果水溢满就从溢流管30流回到下水腔44中,液位高度可观察液位指示管;抽完则按下水泵的停止按钮,同时按下加热按钮,当加热到沸腾时水蒸汽也能从溢流管30流到下水腔44中,凭此也可判断水沸腾了。

需要对外提供循环热水的时候(回水截止阀36进水口和出水截止阀37出水口对外接有软管,图中省略),则将回水截止阀36、出水截止阀37与上吸水截止阀34都打开,而将中间截止阀35和下吸水截止阀39都关闭,按下循环泵启动按钮,这时热水从上水腔26中通过上吸水管28经过出水截止阀37流出(有0.32MPa的水压),同时通过回水截止阀36和回水管27流回上水腔26中的小水腔25,经过其中的小水腔排水孔流到其外面的上水腔26空间内继续加热。考虑到外面水可能泄漏,设置了一个安全液面线2,以防烧坏水电加热器29,当液面低于液面线2时,循环泵空转。

需要给滑油桶加热时,先将油桶导向架48放下,置水平,然后松开4个肘夹47的手柄,将门沿着密封门导轨53向上移动,当门的下端越过密封门挡杆50位置时,将密封门挡杆50拉出,这时门压在挡杆上,把油桶放在油桶导向架48上面,且向下水腔44内推进,其内对接的滚动管架45也方便油桶移动,靠最内位置后,把门稍微抬起同时把密封门挡杆50往内推,让门缓慢放下,接着将4个肘夹47的手柄收紧,关紧门。拧开排放热水截止阀51,让热开水通过排放热水管52流入下水腔44,当其液面达到液面线1时,关闭排放热水截止阀51,这时油桶高度的70%浸泡在热水中。当其温度降低需调换热水时,操作同上,把已降温的水快速抽吸到小水腔25中,快完时迅速打开排放热水截止阀51,让热开水流下,小水腔25具有缓存作用以免温度低的水急剧降低上水腔26中的热水温度。

使用完毕,重新启动循环泵,将下水腔44中的水全抽回上水腔26,停机;打开水排空截止阀31,清空腔内的水(便于设备搬运和储存保养),并把水搬走,同时把油桶拉出置于地面,将门放下但不要关紧,收起油桶导向架48。

最后松开4个箱体螺纹顶杆46,切断电源,并通过电缆卷筒43将电缆收起。

综合使用时,滑油泵机组的电源可直接接到加热机组上的电控箱32中,加热机组中下水腔44里的滑油桶经加热后,可将滑油泵机组中的内、外吸油铝管直接插入油桶后启动油泵抽吸进行远距离输送。

4 辅助装置使用效果验证与技术特点将辅助装置应用到某特种装备现场,按使用要求操作,现场记录加热机组加热好整箱水及1桶汽缸油的时间、滑油泵机组泵吸完1桶的时间、热水循环加热好滑油箱和输油管中汽缸油的时间与环境温度等;结果发现,滑油泵机组和加热机组的运行结果都符合设计要求,而且加热机组可进一步优化。

该辅助装置将专门服务于某特种装备滑油加注的多种功能融为一体,可快速给滑油桶加热,同时滑油螺杆泵能有效地将油桶中的滑油抽吸起来通过胶管远距输送到油箱或油罐,而且能直接给油箱和滑油输送管道的加热管和伴热管提供热水进行循环加热。整个装置只需单人操作,动作快,滑油加注效率高,且不弄污地面和设备,特别是在定期维护保养某特种设备时不需特地启动锅炉,大为节省能源、人力和时间。另外装置使用完毕,可方便收拾整洁、干净和再次使用。

5 结 语研制完成的辅助装置具有综合性多种功能,其技术性能符合设计要求,解决了某特种装备现场滑油加注存在的诸多问题,满足了实际需要,大为提升了使用高粘度汽缸油的润滑系统的使用效率,节省了时间、人力和能源。

| [1] | GB/T447-1994(旧), 蒸汽汽缸油[S]. |

| [2] | 杨顺成, 张俊锋, 王建兵, 等. 某大型专用设备润滑系统[J].舰船科学技术, 2013, 35(1): 111–116. |

| [3] | 陈浩, 肖巍, 周瑜. YHC-01型液滑油加油车的设计[J].机械工程师, 2007(6): 107–108. |

| [4] | 裴广州. 多功能加油车研制[J].能源与节能, 2015(10): 134–136. DOI: 10.3969/j.issn.2095-0802.2015.10.063 |

| [5] | 韦小二. 半即热式水加热器的设计[J].科技情报开发与经济, 2010, 20(24): 19–20. DOI: 10.3969/j.issn.1005-6033.2010.24.009 |

| [6] | 王燕霜, 徐红玉, 杨伯原, 等. HKD-1型航空润滑油的粘温特性[J].河南科技大学学报, 2005, 26(4): 28–29. |

| [7] | SEETON C J. Viscosity——temperature correlation for liquids[J].Tribology Letter, 2006, 22(1): 67–78. DOI: 10.1007/s11249-006-9071-2 |

| [8] | BAIR S. The variation of viscosity with temperature and pressure for various real lubricants[J].Journal of Tribology, 2001, 123(4): 433–435. |

| [9] | 成大先, 王德夫, 姬奎生, 等. 机械设计手册第5卷[M]. 北京:化学工业出版社, 2009(21)16-23. |

| [10] | 陈正考. 利用循环热水加热原油[J].化工设备与防腐蚀, 1999(5): 36–37. |

2017, Vol. 39

2017, Vol. 39