船舶装置的注水均压系统用于均衡耐压筒体内外流体的压力差,便于装置前盖的启闭。传统注水均压系统直接应用GB595型船用截止阀节流控制系统的流量,在高压差条件下,系统内部流体紊流程度高,转化为声能和振能的冗余能量大,系统整体的振动和噪声级较高,对于总体环境有不利影响,迫切需要得到治理与改善。本文重点分析高压差注水均压系统能量分布特点和阀门汽蚀噪声的基本原理,提出高压差注水多级节流降噪的改进设计方案。验证性试验表明,可有效降低注水均压系统产生的振动和噪声。

1 注水均压过程噪声产生机理分析根据船舶系统设计运行工况要求,注水均压系统在1.6 MPa的高背压条件下采用单级节流注水,为了适应注水时间要求和管路材料流速限制,系统流量设定为3 t/h。系统注水的必需水力功率仅占系统可供的总水力功率的1/5,这是注水均压节流噪声过高的主要原因。系统的能量分布可用下式表征:

| ${{\mathop{ N}\nolimits} _e} = \frac{{\rho gQH}}{{1000}} = {N_T} + \sum\nolimits_{i = 1}^n {{N_i}}\text{,} $ | (1) |

| ${{\mathop{ N}\nolimits} _i} = {N_v} + {N_h} + ... + {N_f} = \frac{{\rho {\mathop{\rm gQ}\nolimits} \Delta H}}{{1000}}\text{。}$ | (2) |

式中:Ne为系统输出功率,主要由系统注水背压H、系统流量Q确定;NT为系统的必需净功率,由沿程水头损失、局部水头损失等组成,与注水的管路特性相关;Ni为水力功耗,由摩擦耗能、热能、声能等组成。

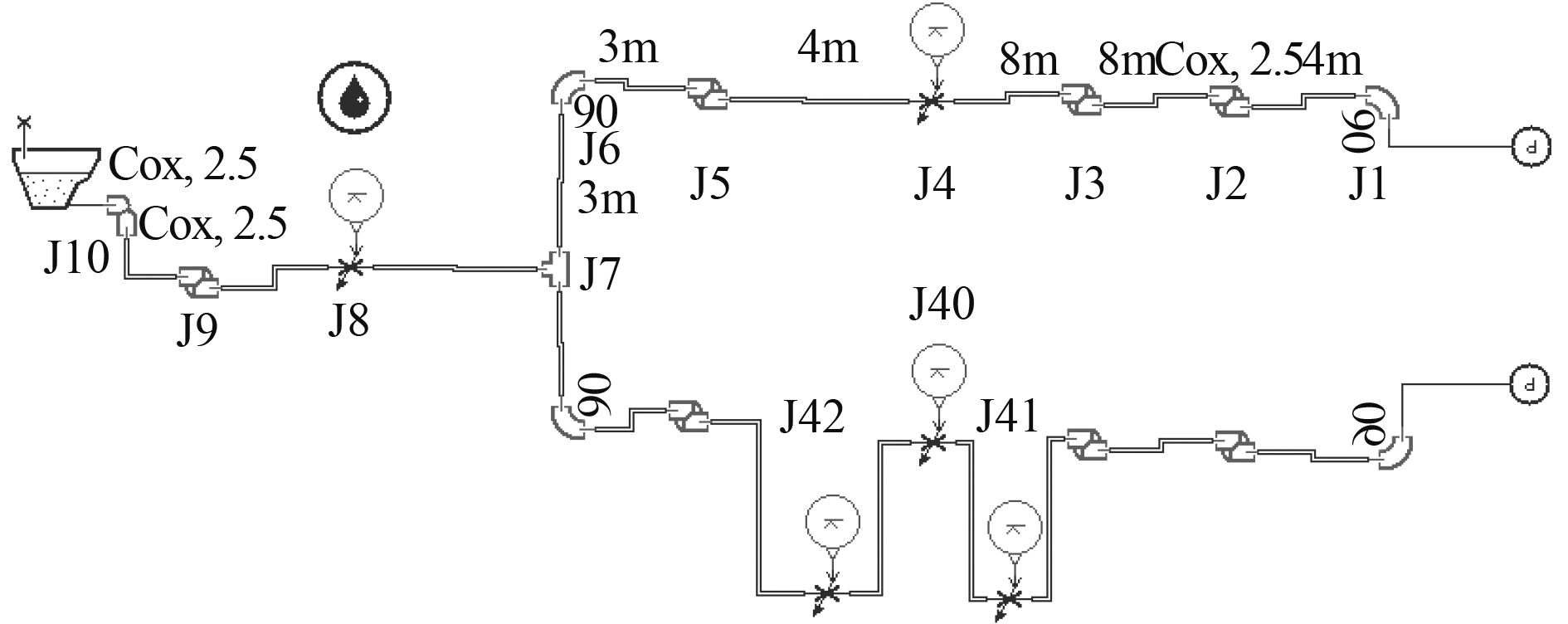

船建立舶装置均压系统的仿真模型(见图1),采用局部接头替代原系统管路中的多个水力弯头及系统中的常开阀门。计算模型分为单级节流和多级节流 2 种型式,件号J4,J40,J41,J42的开度可调,可对系统进行节流,注水均压系统的调节控制流量设定为3 t/h。

|

图 1 均压系统水力计算模型 Fig. 1 Hydraulic simulation model of water injection system |

|

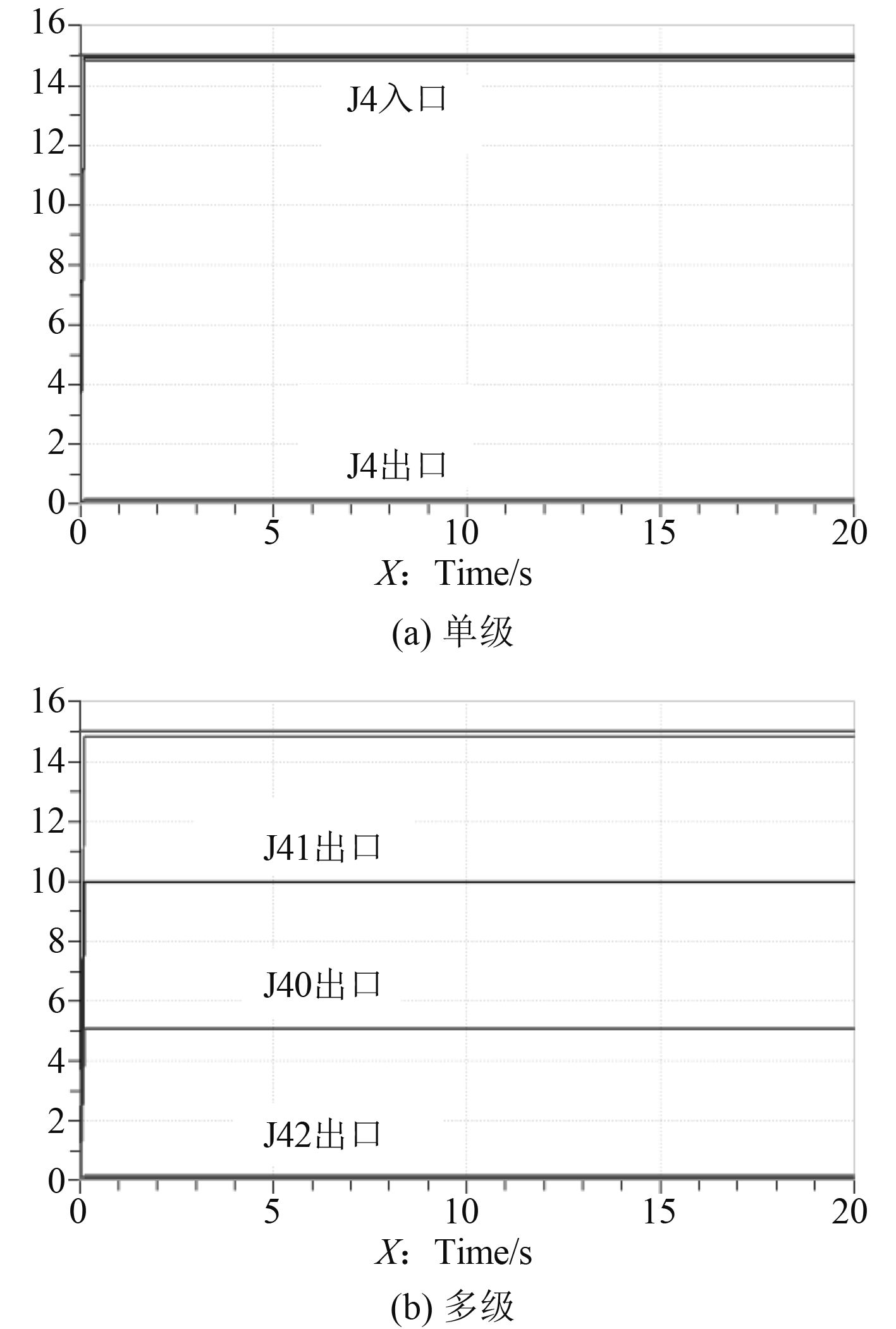

图 2 均压系统压力梯度仿真对比结果 Fig. 2 Distribution pressure simulation curve of water injection system |

计算表明,对于单节节流工况,调节阀件4是系统的主要功耗部件,阀门开度为7%,其阻力系数达393.8。对于多级节流工况,调节阀件J40,J41,J42的阀门开度均为12%,单个阻力系数33.8。可见,单级节流阀门局部损失是单个多级阀门的局部损失的10倍以上,从统计能量法角度看[1],导致单阀门压差过大,节流噪声与空化问题突出,是系统振动和噪声的主要贡献源。

|

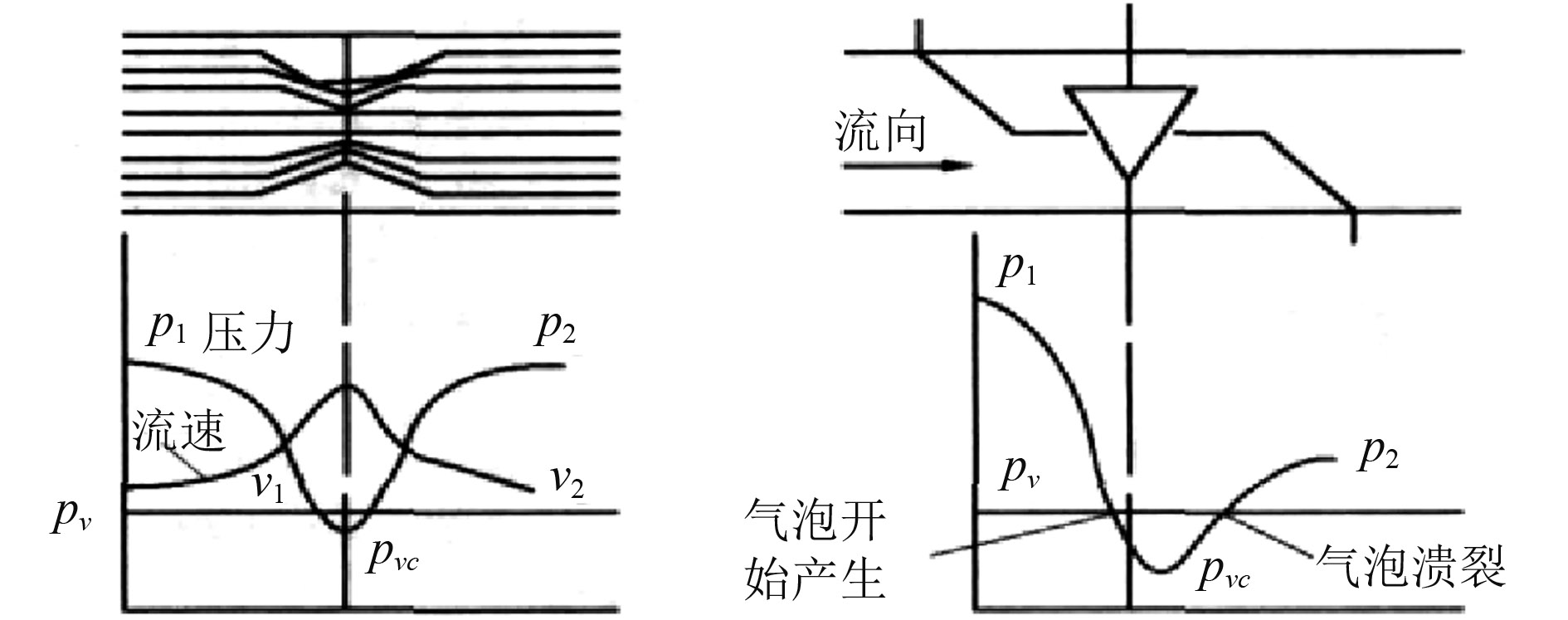

图 3 阀门节流空化噪声形成的机理 Fig. 3 The mechanism of cavitation noise on vavle throttling |

在系统均压过程中,当流体流经阀门节流时,由于阀芯与阀座的节流,流体的流通面积缩小。阀门局部流场流体静压能与动压能相互转换,阀芯处会出现局部高流速,最高可达37.88 m/s,并形成局部低压。当最小节流口压力Pvc小于该流体在入口温度下汽化压力Pv时,液体中的气核即膨胀成为汽泡,带有气泡的液体在下游流道中流速下降,压力回升。当压力回升至高于Pv时,汽泡破裂,恢复液相,这一过程即是空化过程[2 – 3]。空化过程中会释放较大的能量,发生强烈的振动和噪声。

通过上述理论分析可知,大压差注水均压系统的流量调节控制阀门是系统的主要能耗部件,也是系统的主要振动和噪声源。由于系统的大压差、注水流量等属于系统性能的固有特性,宜采用多级节流的技术方案对振动和噪声问题进行改进,提高流量调控阀门的下游压力,减小单级阀门压差,防止系统强烈的汽蚀噪声的产生。

2 注水均压系统多级节流改进设计根据IEC标准阀门水动力噪声声强计算公式可知,阀门的噪声与空化程度直接相关,阀门空化后,其水动力噪声量级显著增加。控制节流空化噪声产生的关键就是避免空化现象的产生。阀门空化及空化噪声主要是由节流阀门前后的高压差降引起的,采用多级节流的方式逐步降低海水背压,以降低系统产生的振动和噪声。阀门产生汽蚀的条件为[4]:

| $\Delta {\rm{p}} \gg {\mathop{\rm F}\nolimits} _{\mathop{\rm L}\nolimits} ^2({p_1} - {{\mathop{\rm F}\nolimits} _F}{{\rm{p}}_v})\text{。}$ | (3) |

式中:FL为压力恢复系数,取0.5~0.98;

为了使阀门不汽蚀,各级的节流压差均应小于汽蚀发生的临界压差。一般设计第一级设计压差应小于阻塞压差,多级节流压降按几何级数递减,即

| $\Delta {{p}} = \Delta {{\mathop{ p}\nolimits} _1} + \Delta {{\mathop{ p}\nolimits} _2} + \cdot \cdot \cdot + \Delta {{\mathop{p}\nolimits} _n}\text{,}$ |

其中

由上式可推出:

| ${{{p}}_2} = {{\mathop{ p}\nolimits} _1} - \frac{{{{{p}}_1} - {{\mathop{ p}\nolimits} _{n + 1}}}}{{\sum\nolimits_{n = 1}^{{n}} {{{(\frac{1}{2})}^{n - 1}}} }}\text{。}$ | (4) |

计算已知条件为,阀门入口的绝对压力为1.6 MPa,最后一级阀门出口的绝对压力为0.18 MPa,压力恢复系数取0.8。据此多级节流方案对进行计算,结果如表1所示。

|

|

表 1 多级节流防汽蚀方案计算结果 Tab.1 Calcuation results of cavitation protection on multistage throttling |

通过上述计算可知,采用1级节流、2级节流的系统流量控制方案均会产生汽蚀问题,通过3级节流的系统流量控制方案,可以使每一级的

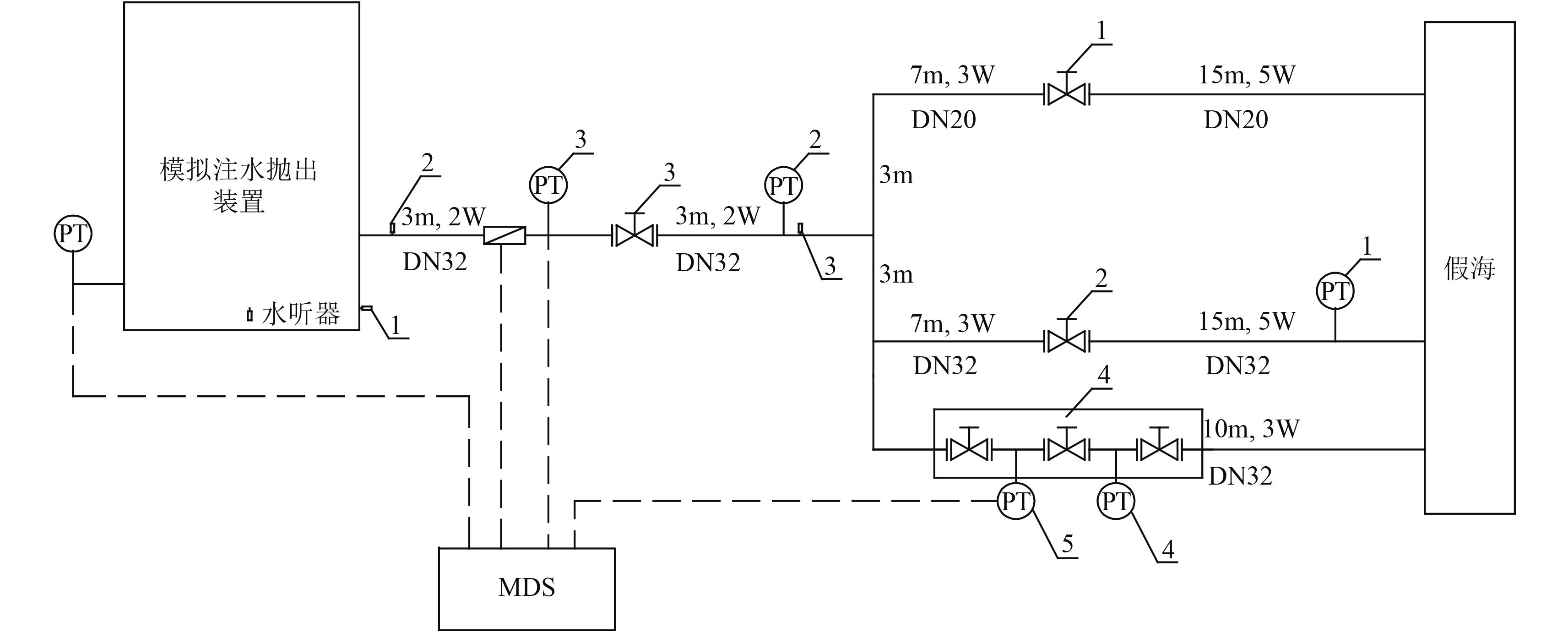

试验系统采用单阀门节流和3级阀门组节流 2 种注水方案,如图4所示。系统注水压差采用加气背压水罐模拟,最高加气压力可达2.0 MPa。试验过程中测量系统的流速、压力等水力参数,测量系统管路、装置筒体等测点的振动加速度,测量筒体内部的流体噪声。分析阀门节流的压差系数与振动噪声特性的关系影响。试验初始背压设定为1.5 MPa,以调节流量3 t/h为目标,单级节流试验调节2阀门2的开度,3级节流试验调节阀组4的开度。

|

图 4 注水均压试验系统图 Fig. 4 The equalizing test equipment of water injection system |

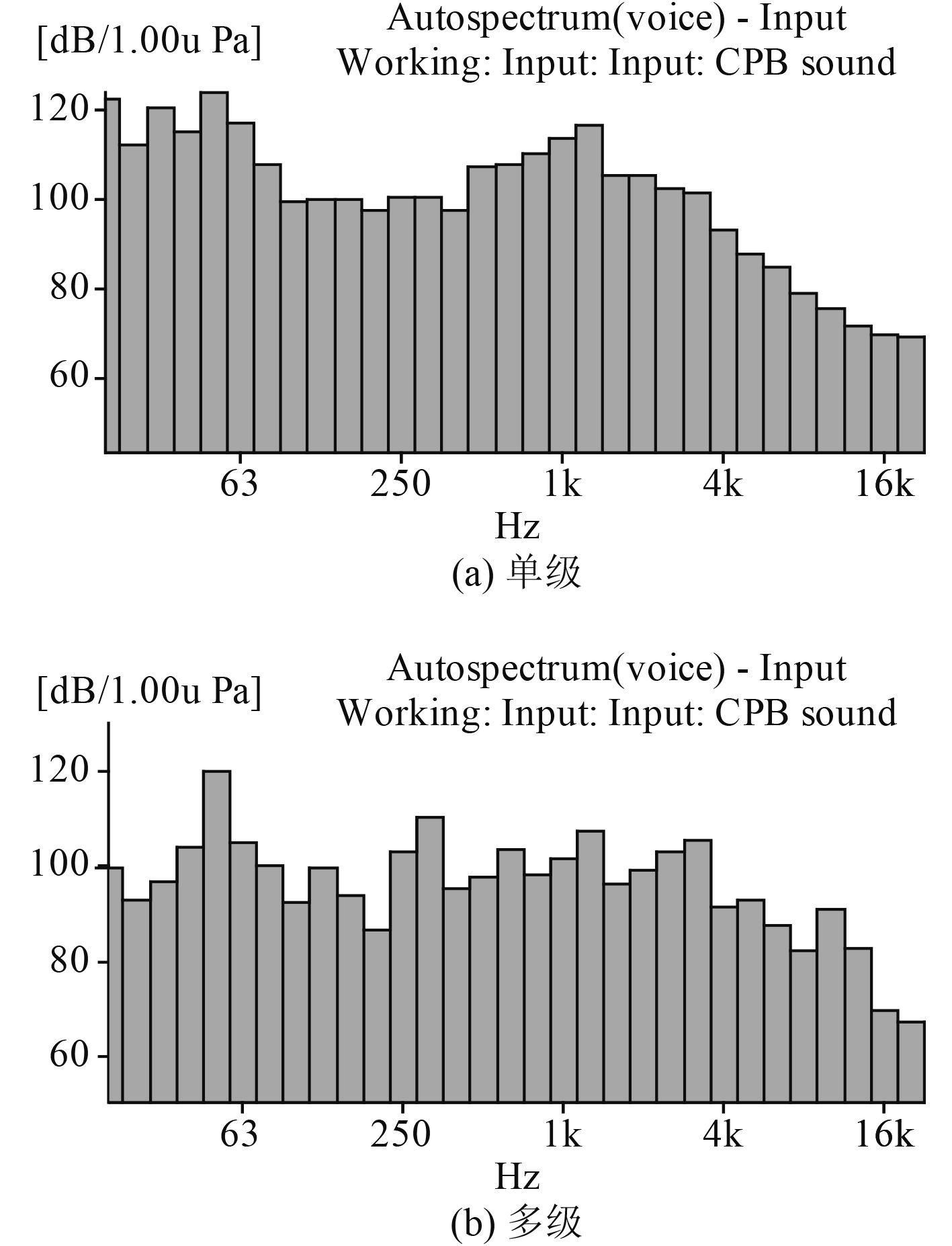

注水均压模拟系统共布置9个B&K公司的4534型加速度传感器和1个8 105型球形水听器,用于测量船舶装置筒体位置、近端管路、远端管路的三向振动和筒体内部的流体噪声。系统试验的测试数据见表2,流噪声对比见图5。

|

|

表 2 单级-多级节流方案的降噪效果对比试数据 Tab.2 Comparing test data of noise between single stage and multistage throttling |

通过分析 2 种典型方案的试验数据,可以得出几点结论:

1)高压差注水均压系统的单级节流的压降模式为1.5 MPa→0.01 MPa,3级节流的压降模式为1.5 MPa→0.688 MPa→0.283 MPa→0.01 MPa,单级压降通过多级节流可得到有效控制。

2)高压差注水均压系统通过多级节流的技术方案改进,系统各个测点的振动和噪声均有明显降低,振动加速度最大降低10.4 dB。

3)多级节流的方式可有效控制系统节流和湍流产生的系统流噪声,试验测试的降低幅值为7 dB。

|

图 5 注水均压系统流噪声对比测试 Fig. 5 Comparing test curve of fluid noise in water injection system |

对于高压差注水均压系统而言,流量调节控制的阀门消耗系统的大部分水力动能。单级节流阀门压差高于阻塞压差时,阀门局部流场流体静、动压能相互转换,容易在阀芯与阀座的节流孔附近产生空化现象诱发噪声。运用多级节流降压原理,合理逐级分配系统压降,控制单级阀门的大压差,可有效控制系统产生的振动和噪声。

| [1] |

伍先俊, 朱石坚. 统计能量法及其在船舶声振预测中的应用综述[J].武汉理工大学学报, 2004, 28(2): 212–215.

WU Xian-jun, ZHU Shi-jian. Review on statistical energy analysis method and its application to ship vibro-acoustic problem rediction[J].Journal of Wuhan University of Technology, 2004, 28(2): 212–215. |

| [2] |

李四海, 袁士豪. 二级节流阀口空化特性表征研究[J].中国机械工程, 2015, 26(16): 2165–2169.

LI Si-hai, YUAN Shi-hao. Study on two-stage throttle port cavitation characterization[J].China Mechanical Engineering, 2015, 26(16): 2165–2169. DOI: 10.3969/j.issn.1004-132X.2015.16.007 |

| [3] | CERUTTI S, KNIO O M, KATZ J. Numerical study of cavitation inception in the near field of an axisymmetric jet at high Reynolds number[J].Physics of Fluids, 2000, 12(10): 2444–2460. DOI: 10.1063/1.1289394 |

| [4] |

张乃波, 杨洋, 王泽清. 高压差调节阀结构性能分析与改进[J].阀门, 2014, 5(5): 42–45.

ZHANG Nai-bo, YANG Yang, WANG Ze-qing. Structure perpor mance analysis and improvement for high pressure difference regulating valve[J].Vavle, 2014, 5(5): 42–45. |

2017, Vol. 39

2017, Vol. 39