潜油式直线电机往复抽油泵采油系统主要由直线电机、无杆抽油泵、控制柜组成。通过地面控制柜控制井下直线电机动子的运动,从而带动抽油泵的柱塞作往复运动实现汲油功能[1]。

抽油泵按照一个工作循环内排油与吸油的次数划分,可分为单作用抽油泵与双作用抽油泵。与单作用抽油泵相比,双作用往复抽油泵可以实现直线电机减载和双向做功,提高电机的承载能力和采油效率,满足大排量和深井抽汲的需求[2 – 3]。目前对直线电机驱动双作用往复泵的研究多为非油井应用的产品[4 – 6],为了了解油井采用的双作用泵工作特性,本文采用 AMESim 软件对某型号双作用往复采油泵[3]进行动态仿真研究,仿真结果可对其运动规律的优化提供一定的参考。

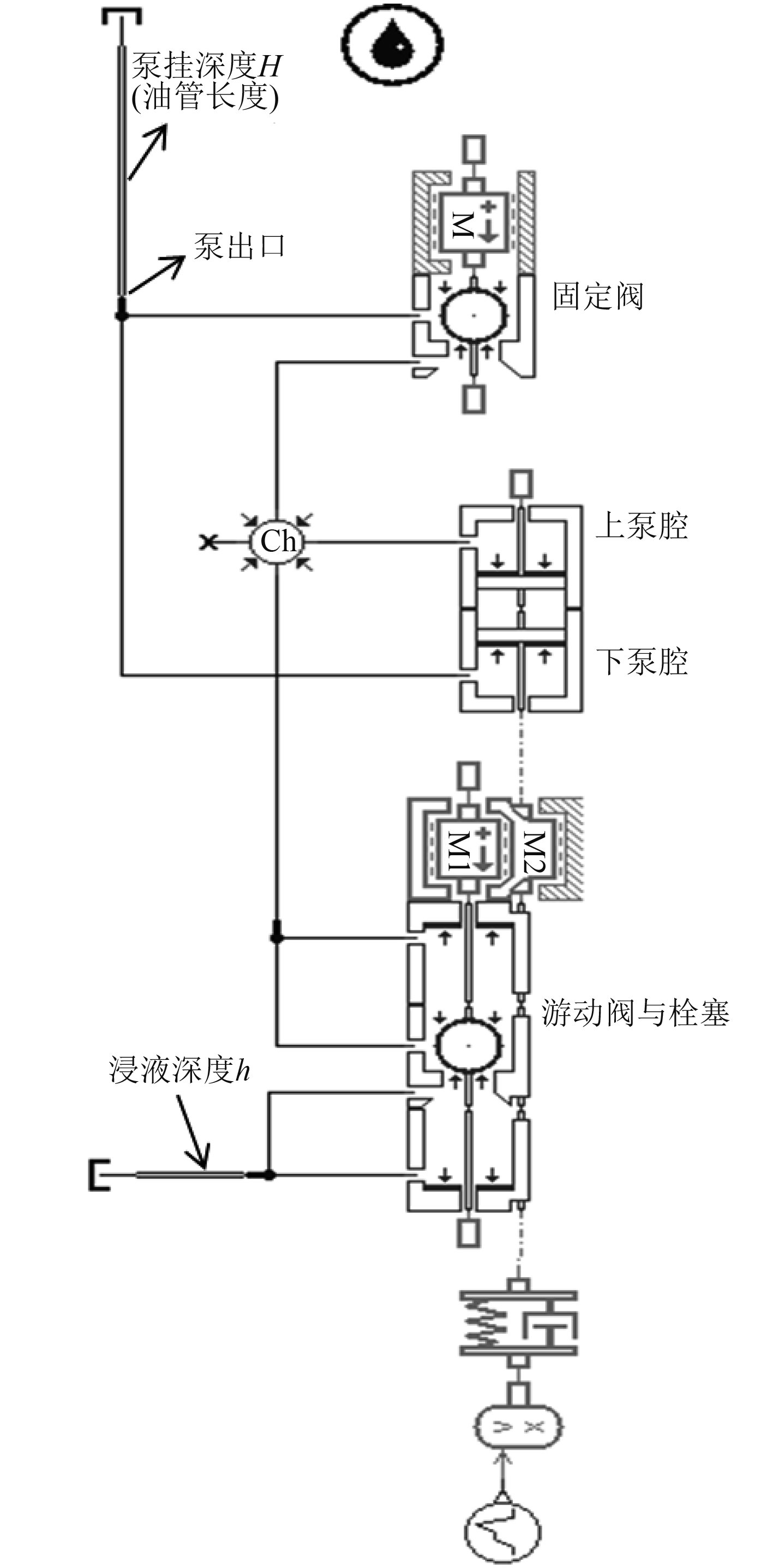

1 双作用往复抽油泵结构及工作原理简介图 1 为双作用往复抽油泵的结构示意图。其工作原理如下:直线电机驱动柱塞上下往复运动,在柱塞的向上运动过程中,上泵腔体积减小,压力增大,位于柱塞上的游动阀关闭,固定阀则打开,通过固定阀实现排油过程,同时下泵腔体积增大,压力减小,由上泵腔排出的一部分油液在泵筒(与油管相通)内部回流,通过下泵腔入口进入下泵腔;在柱塞的向下运动过程中,上泵腔体积增大,压力减小,固定阀关闭,位于柱塞上的游动阀则打开,油液通过游动阀进入上泵腔实现吸油过程,同时下泵腔体积减小,压力增大,下泵腔内的油液通过下泵腔入口被排出到与油管相通的泵筒内。

|

图 1 双作用往复抽油泵结构示意图 Fig. 1 Double-acting reciprocating pump |

根据系统的工作原理,在 AMESim 元件库中选取相应的模型,建立如图 2 所示的仿真模型。

|

图 2 双作用往复泵抽油泵仿真模型 Fig. 2 Double-acting reciprocating pump simulation model |

建模关键:双作用往复抽油泵的运动规律由潜油式直线电机动子的输出决定,在模型中利用带有阻尼的大刚度弹簧模拟联接,电机动子的输出运动规律由分段线信号源直接产生;游动阀采用可移动阀体驱动液压缸处理,模拟柱塞与阀体一体化的结构;模型中各个元件的工作状态按照实际工况设置为垂直。

模型假设条件如下:1)不考虑实际泄漏情况;2)不考虑实际井液的含砂含水等情况;3)不考虑世纪结构中的非关键过度尺寸;4)考虑管路阻尼的影响。

3 仿真与分析3.1 仿真输入参数对于双作用往复抽油泵的工作环境以及结构,已知的主要参数见表 1。

|

|

表 1 主要仿真参数 Tab.1 Simulation parameter |

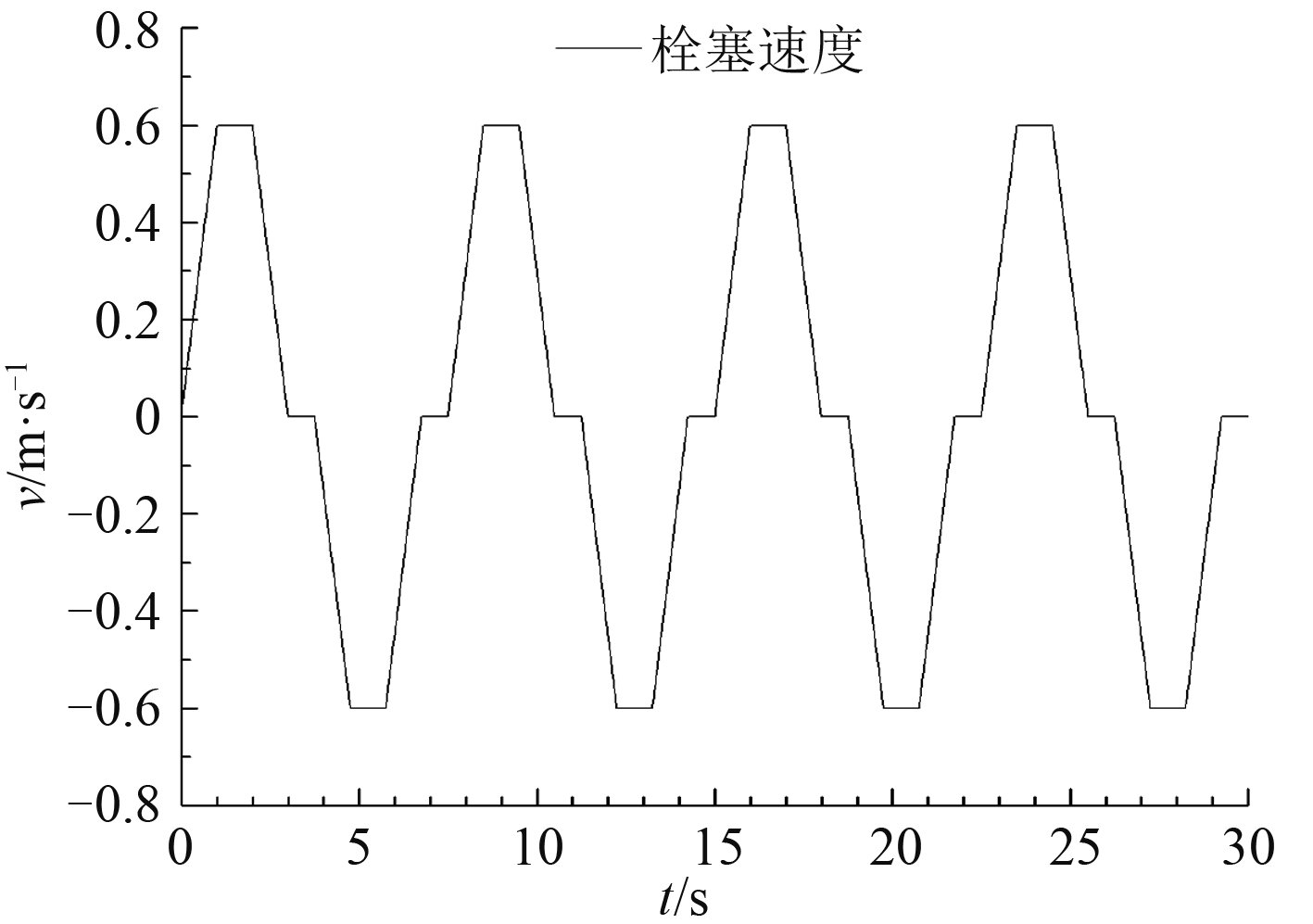

柱塞泵的运动规律为匀加速、匀速、匀减速过程。其冲次为 8 次/min 时的周期速度曲线如图 3 所示,上下行程均分为匀加速、匀速、匀减速,各阶段均 1 s,停止 0.75 s,周期 T = 7.5 s。

|

图 3 双作用柱塞泵速度曲线图 Fig. 3 Double-acting reciprocating Pump’s piston velocity |

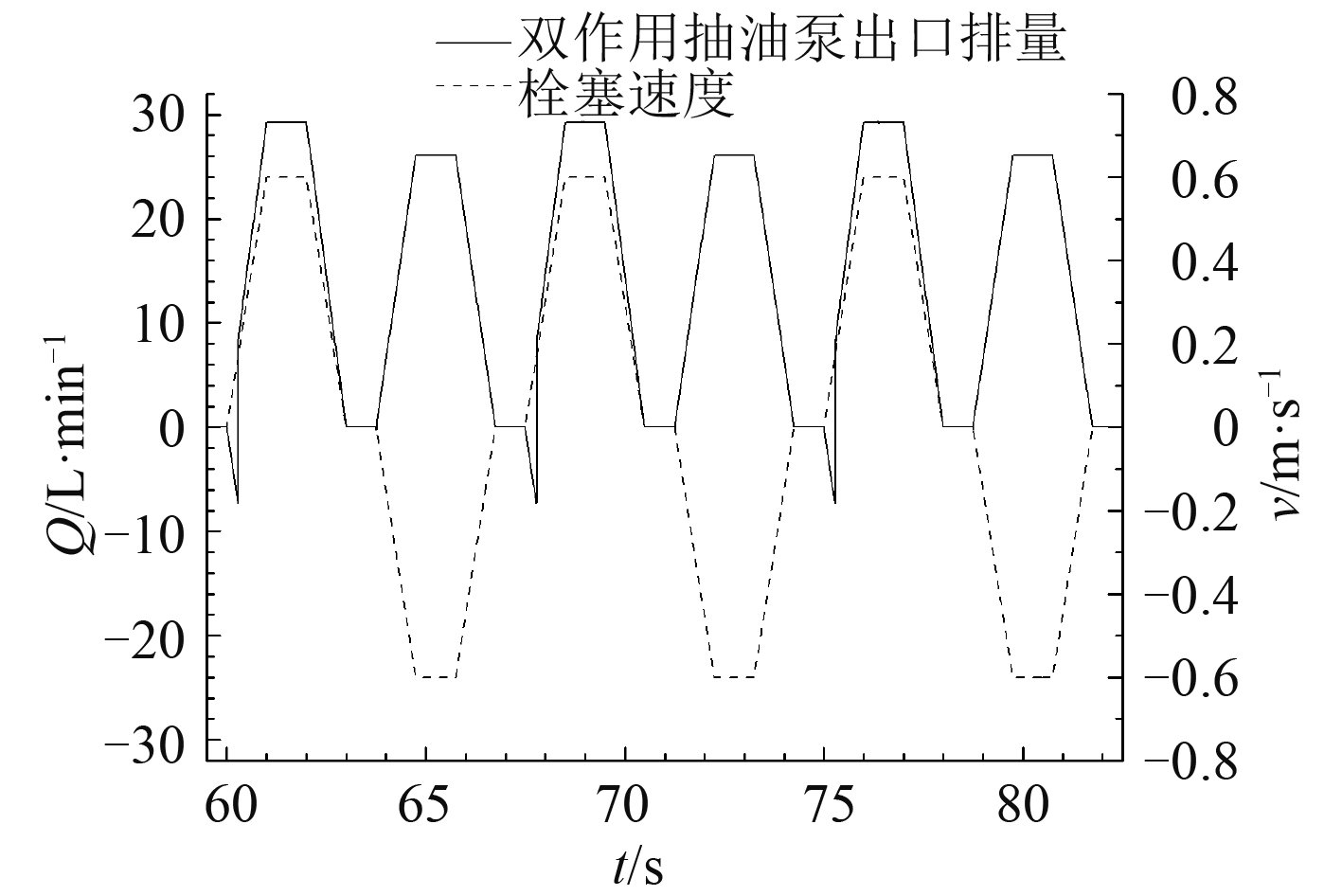

泵稳定运行时出口流量—柱塞速度曲线如图 4 所示。

|

图 4 泵出口流量—柱塞速度曲线 Fig. 4 Pump outlet flow and piston velocity |

通过曲线可以看出,出口流量随着柱塞运动速度的变化而变化,并且趋势一致。根据速度曲线物理含义,正值时表明柱塞上行,反之则为柱塞下行。图 4 表明,柱塞上行与下行过程中泵均在排油。在上行与下行过程中,匀速阶段的流量分别为 29.239 6 L/min 和 26.053 7 L/min,与理论计算值 28.952 9 L/min 和 25.786 2 L/min 相比误差分别为 0.99% 和 1.04%。

从图 4 还可看出,柱塞在上行过程中,系统出口流量曲线出现了负值,根据 AMESim 模型端口变量的意义可知,此时系统的出口出现了负流量。从负流量变为正常的过程,所经历的时间为 0.28 s。

柱塞上行过程中,泵的出口流量是通过固定阀排出的,在固定阀阀球还未开启的过程中,上泵腔内的流体出现压缩,管路中的部分油液回流进入下泵腔,补充由于压缩所需的流体体积,因此在出口流量曲线上表现为负流量的现象。

与单作用泵相比,双作用泵在结构上存在着下泵腔,在柱塞上行的过程中,下泵腔可以回油,因此造成了双作用泵出口特有的负流量现象。

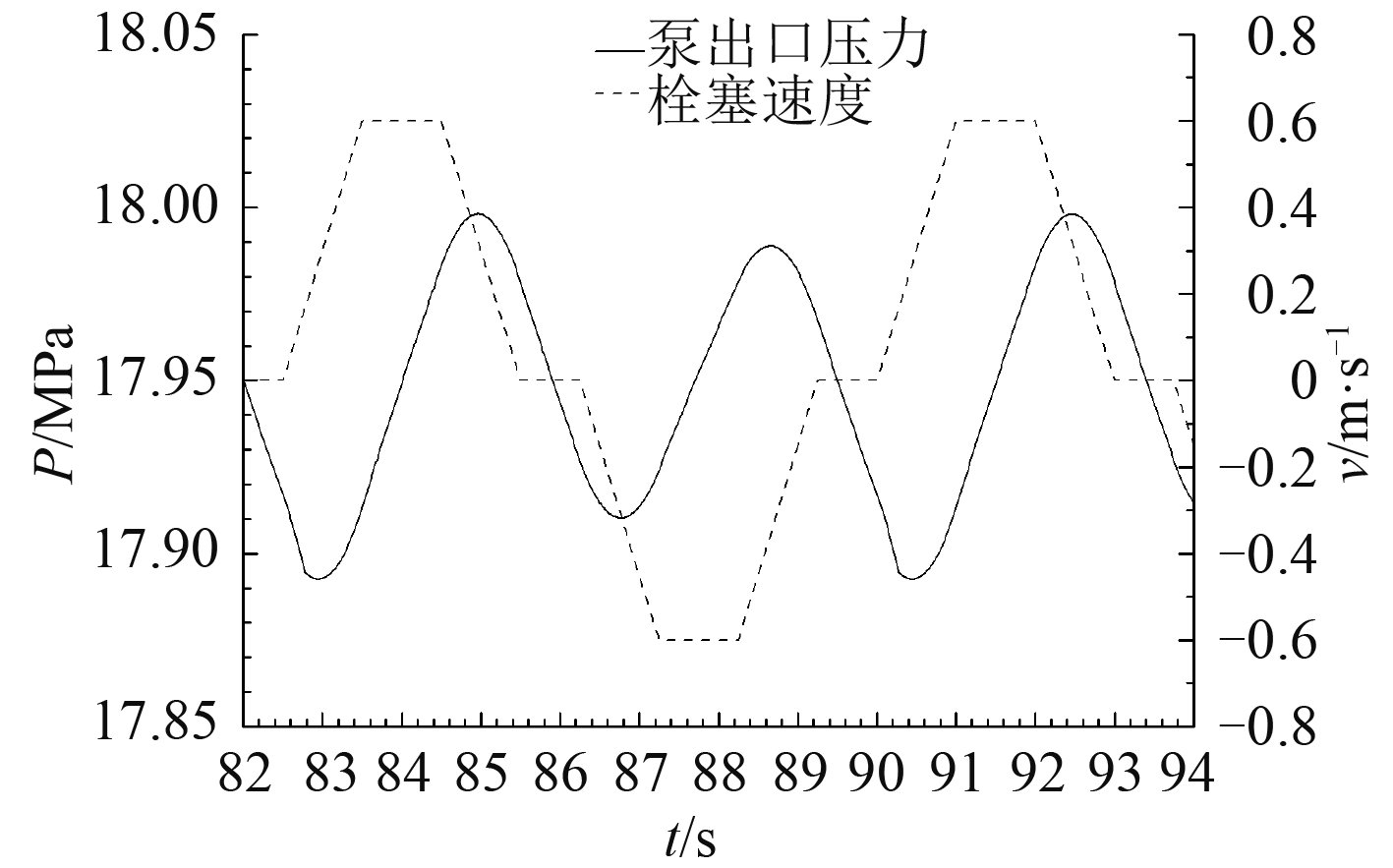

3.3 双作用泵出口压力仿真分析双作用泵的出口压力大小主要由泵挂深度 H 以及管路中的流体阻力决定,泵出口压力—柱塞速度曲线示意图如图 5 所示。仿真系统经过初始计算调整后,出口压力大小在 17.892~17.997 MPa 之间波动。

|

图 5 泵出口压力—柱塞速度曲线 Fig. 5 Pump outlet pressure and piston velocity |

从图 5 可看出,在柱塞上下运动 1 个周期内,泵的出口压力共出现了 4 个极值,分别为 17.892 MPa,17.997 MPa,17.910 MPa,17.988 MPa;压力波动周期与柱塞运行周期一致,均为 7.5 s,但是响应时间存在延迟,延迟时间 0.45 s 左右。

由于泵的出口压力由静压与管路阻力组成,而后者受出口流量的影响。从图 4 可知,上行程排量大于下行程,因此造成了泵出口压力 2 次上升峰值的不等;流体压力在柱塞上行与下行换向后 0.45 s 出现转折,从下峰值上升,这是因为出口压力在柱塞静止时存在释放的过程,尚未释放完全,随着柱塞运动流体再次被压缩,压力随之建立,造成了 2 次下峰值的不同。与单作用泵相比,双作用泵在上下行程均可排油,因此造成了压力波动特有的 4 个峰值现象。

根据 3.2 小节分析,泵出口流量仿真出现的负流量现象与固定阀的开启相关,因此将进一步对固定阀的开启特性进行研究并分析两者之间的关系。

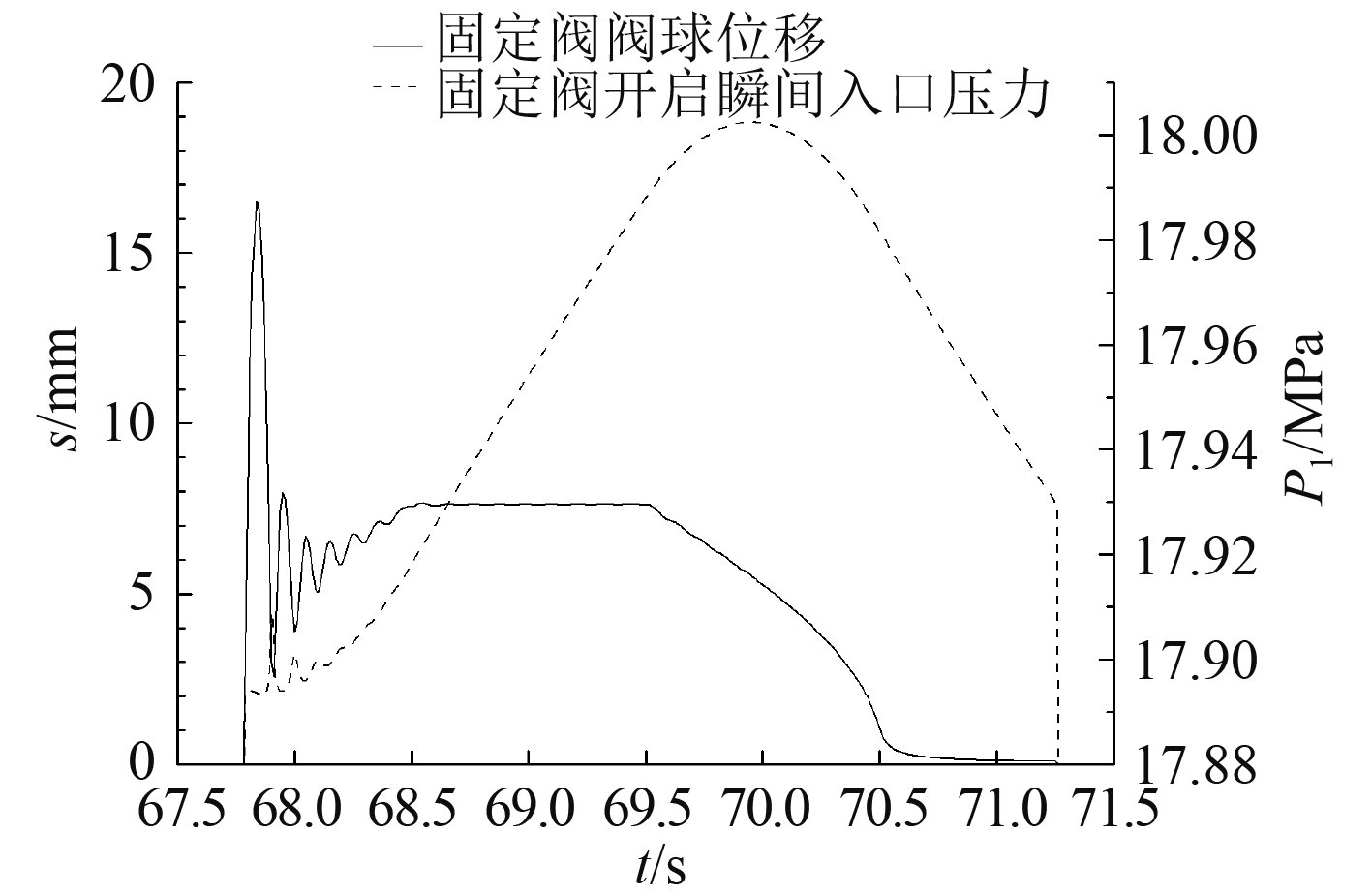

4 固定阀开启特性仿真分析固定阀的出口压力与泵的出口压力一致,固定阀入口压力—阀球位移曲线如图 6 所示。

|

图 6 固定阀入口压力—阀球位移曲线 Fig. 6 Fixed check-valve inlet pressure and Ball displacement |

从图 6 可看出,固定阀在开启瞬间,入口压力大小从 1.0 MPa 左右激增为 18.0 MPa 左右,这是因为阀口开启,上泵腔与油管相通,承受 1 800 m 的液柱压力;固定阀在闭合瞬间,入口压力大小从 18.0 MPa 左右锐减至 1.0 MPa 左右,其原因为阀口关闭,上泵腔与 1 800 m 液柱隔断,浸液深度 h 对应 100 m 的液柱同时通过游动阀的开启进入上泵腔,因此其压力最终保持在 1.0 MPa 左右。

结合图 6 和从图 7 可看出,在固定阀开启前,其入口压力(即上泵腔压力)从 0.968 MPa 快速增加至 17.890 MPa(即泵的出口压力),当上泵腔压力大于泵的出口压力时,固定阀开启,随后入口压力继续上升但存在小幅波动。从时间轴分布上来看,当阀球位移大小处于曲线的上峰值时,压力值大小处于曲线的下峰值,两者刚好呈相反的趋势,即阀球的跳动频率与压力的波动频率一致,均为 9.09 Hz,跳动周期为 0.11 s。

|

图 7 开启瞬间入口压力—阀球位移曲线 Fig. 7 Opening inlet pressure and ball displacement |

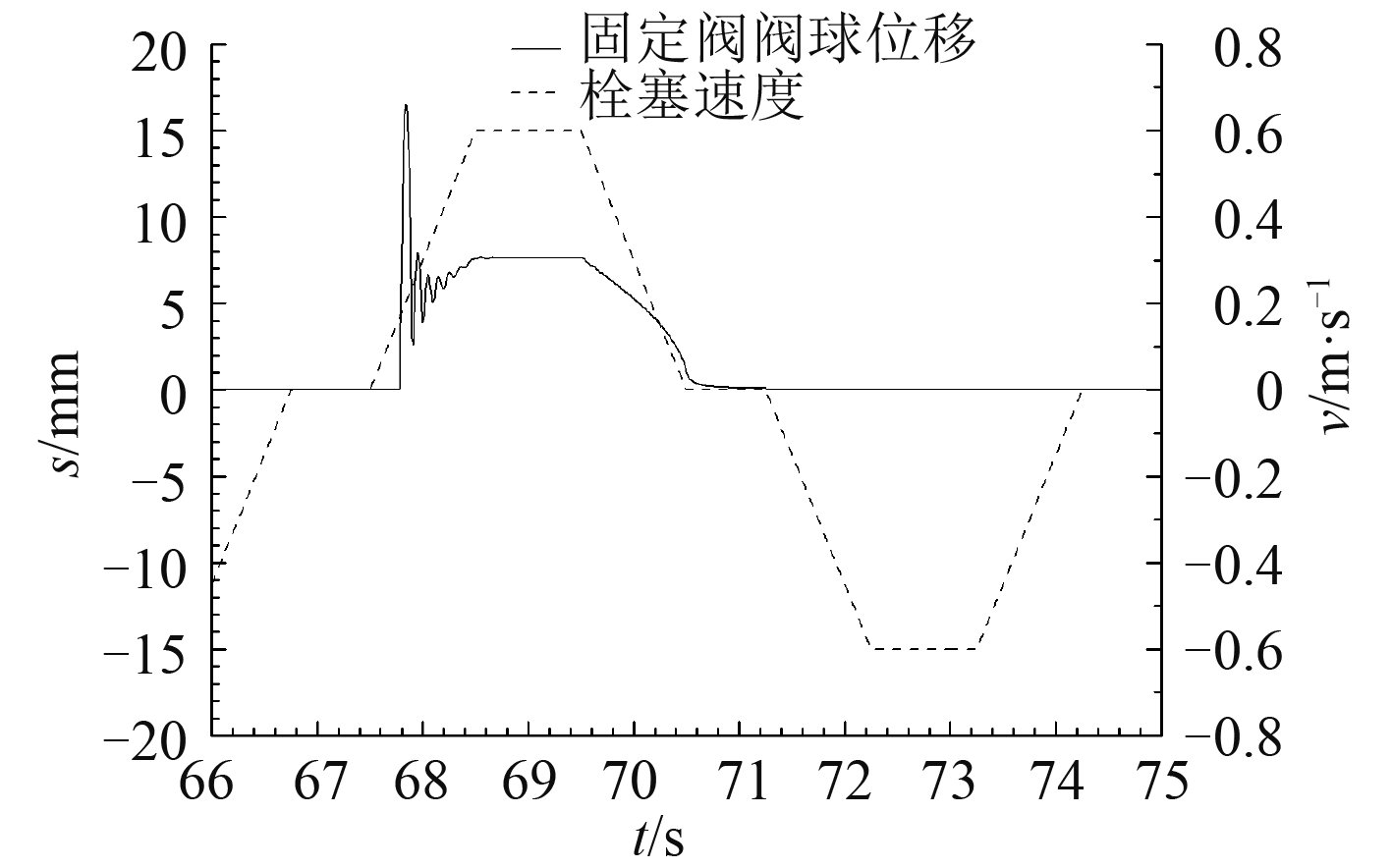

固定阀阀球位移 1 柱塞速度曲线如图 8 所示。从图中可知,阀球的开启时间比柱塞上行时的初始时间滞后了 0.28 s,与负流量出现过程的时间一致。

|

图 8 固定阀阀球位移—柱塞速度曲线 Fig. 8 Fixed check-valve ball displacement and piston velocity |

为了验证上文所述的负流量特征,利用仿真结果与理论分析结果互相校核。固定阀开启延迟的时间内,柱塞向上的运动位移为:

| $S = \frac{1}{2}a{t^2} = \frac{1}{2} \times 0.6 \times {0.28^2} = 23.52\;{\rm{mm}}\text{,}$ |

上泵腔由于压缩产生的体积

| $\Delta {V_1} = - S \times \frac{\uppi }{4}{D^2} = - 0.0168\;{\rm{L}}\text{,}$ |

上泵腔内压力从 100 m 液柱突变增至 1 800 m 液柱时,其压力大小变化 ∆p = ρg∆h,根据液体体积弹性模量的意义,由此可求得固定阀开启之前上泵腔内流体压缩的体积:

| $\Delta {V_2} \!=\! \! - \frac{{\Delta p}}{K}V = \! - \frac{{\Delta p}}{K} \! \times \! \frac{\uppi }{4} \! \times\! {D^2} \times L = \!- 0.0174\;{\rm{L}}\text{。}$ |

计算结果表明 ∆V1 ≈ ∆V2,证明泵出口流量出现的负流量现象是由固定阀开启滞后使得上泵腔内的流体压缩所引起的。

从以上数据的分析过程可看出,双作用往复泵的仿真结果与理论分析的数据相符,说明了该模型的合理性。

5 固定阀阀球起跳位移影响因素研究固定阀阀球的位移在开启瞬间存在较大的波动,而这种运动特性通常是不希望出现的。事实上,无论是有杆泵还是无杆泵,阀罩断裂都是油田在实际应用中经常出现的一类故障。造成该故障的原因之一如下:阀罩限制的起跳高度小于阀球在开启瞬间的起跳高度,导致阀球与阀罩撞击。长时间频繁撞击导致阀罩、阀球表面受损,进而由于井液腐蚀、冲刷等环境因素造成阀罩断裂、阀球与阀座间的密封失效,最终致使抽油泵失效[7 – 8]。

固定阀阀球在阀口开启瞬间出现起跳位移剧烈变化这一现象,本文将对影响其起跳高度的因素进行初步探讨。

在本模型中,固定阀阀球的可移动位移被限制为 22 mm,即实际结构中固定阀阀罩限制的阀球起跳高度。仿真结果表明,在阀口开启瞬间,阀球起跳位移最大,可达到 16.45 mm。这说明阀球在该运动规律下并没有运动至最高点。

调整双作用抽油泵的运动规律,在其行程不变、停止换向时间不变的情况下,使其最大加速度分别为 0.3 m/s2,0.4 m/s2,0.5 m/s2,0.6 m/s2,0.7 m/s2,0.8 m/s2,0.9 m/s2,同时将参数固定阀阀罩高度调整为 50 mm,其他参数不变,重新运行仿真。不同启动加速度下,对应固定阀阀球在开启瞬间的最大起跳位移见表 2。

|

|

表 2 固定阀阀球最大起跳位移 Tab.2 The maximum motion displacement of fixed check-valve ball |

从表 2 可看出,在泵挂深度一定,浸液深度一定的情况下,柱塞的加速度越大,阀球在开启瞬间跳动高度也越大。

对于该模型中的固定阀,当加速度超过 0.8 m/s2 时,阀球的最大起跳位移已经超过了 0.022 m。为了减轻实物样机产品中固定阀阀球与阀罩撞击带来的负面影响,推荐该工况下双作用泵在运动时的最大启动加速度不超过 0.7 m/s2。以 0.7 m/s2 的加速度启动,相比以 0.6 m/s2 启动,可以使双作用泵往复运行的周期减小至 6.9 s,冲次提高至 8.7 次/min,从而将最大产油量提高 10% 左右。

结合以上分析可知,确定合理的运动规律,对于提高双作用泵的寿命以及产量具有重要的意义。

6 结 语1)双作用抽油泵的出口流量、压力特性曲线,与单作用泵相比存在特有的负流量与压力波动现象。

2)固定阀的球体开启位移与泵的运行加速度密切相关,加速度越大,位移越大。阀球开启过程可能会撞击阀罩导致故障,阀罩高度应与泵的运行加速度匹配。

3)仿真表明本型号双作用抽油泵固定阀阀罩高度有一定裕度,可以提高泵运行速度减小运行周期从而增加冲次,提高产油量 10% 左右。

| [1] |

宫述臣. 直线电机驱动潜油无杆泵[J].装备制造技术, 2011(2): 159–160.

GONG Shu-chen. Submergible rodless pump driven by linear motor[J].Equipment Manufacturing Technology, 2011(2): 159–160. |

| [2] |

王祥立, 司高锋. 直线电动机驱动的大排量潜油抽油泵及其应用[J].石油机械, 2012, 40(1): 78–90.

WANG Xiang-li, SI Gao-feng. Application of large displacement submersible oil pump driven by linear motor[J].China Petroleum Machinery, 2012, 40(1): 78–90. |

| [3] | Oil pump[M]. Yichang:Zhongnan Equipment Company, 2011:39. |

| [4] |

杨铁宁, 张金中. 直线电机驱动往复泵流量压力变化规律试验研究[J].石油矿场机械, 2009, 38(4): 56–61.

YANG Tie-ning, ZHANG Jin-zhong. Experimental research on flow and pressure variation of linear motor driven reciprocating pump[J].Oil Field Equipment, 2009, 38(4): 56–61. |

| [5] |

吕其军, 张铁柱, 赵红, 等. 基于AMESim直线电机往复泵建模及流量特性研究[J].青岛大学学报(工程技术版), 2014, 29(1): 33–36.

LV Qi-jun, ZHANG Tie-zhu, ZHAO Hong, et al. Linear motor based on AMESim modeling and flow characteristic research of reciprocating pump[J].Journal of Qingdao University (E&T), 2014, 29(1): 33–36. |

| [6] |

樊晋娜, 谢晋飞. 基于AMESim的直线电机往复泵建模与仿真研究[J].科技传播, 2015(7): 116–117,121.

FAN Jin-na, XIE Jin-fei. Simulation research for reciprocating pump driven by linear motor based on AMESim[J].Public Communication of Science & Technology, 2015(7): 116–117,121. |

| [7] |

杨雪峰. 抽油机检泵原因及治理措施[J].中国集体经济, 2011(9): 207–208.

YANG Xue-feng. Failure causes and control measures of pumping unit[J].China Collective Economy, 2011(9): 207–208. |

| [8] |

王喜军, 宋万涛. 浅析抽油泵产生故障原因[J].中国城市经济, 2011(29): 200–201.

WANG Xi-jun, SONG Wan-tao. Analysis of the failure causes for the oil pump[J].China Urban Economy, 2011(29): 200–201. |

2017, Vol. 39

2017, Vol. 39