随着船舶大型化的发展,为了降低船舶建造成本与营运成本,也随着高强度钢越来越广的应用,船舶正向轻量化的方向发展[1]。与此同时,所采用的一些设计或建造措施会对船体结构设计产生巨大影响,刚度与质量双双下降从而使得船体振动问题更加突出[2]。与此同时,国内外对于船舶动力学的研究大多集中于模型的细化与载荷的进一步仿真[6 – 11],从而提高全船有限元计算的精准度。而鲜有从结构角度提出动力学性能优化方案的研究。本文以 48 000 载重吨教学实习船为研究对象,采用通用有限元软件 MSC.Patran/Nastran 进行了全船频响分析,从模态参与系数角度提出了一种新的动力学结构优化方法,并进行了计算分析以验证该方法的可行性与准确性,为全船有限元振动分析提供新的研究思路。

1 研究对象该教学实习船在船型上主要符合大型散货船的特征,但由于其教学实习以及科研功能的需求使得该船舶又具有一定的客船特征,体现在范围较大的上层建筑以及较多的储水需求和水处理舱室的布置。由于这些功能上的需求造成其船体结构也都比一般散货船更为复杂,在各类计算校核中都不宜直接套用相关的散货船规范。

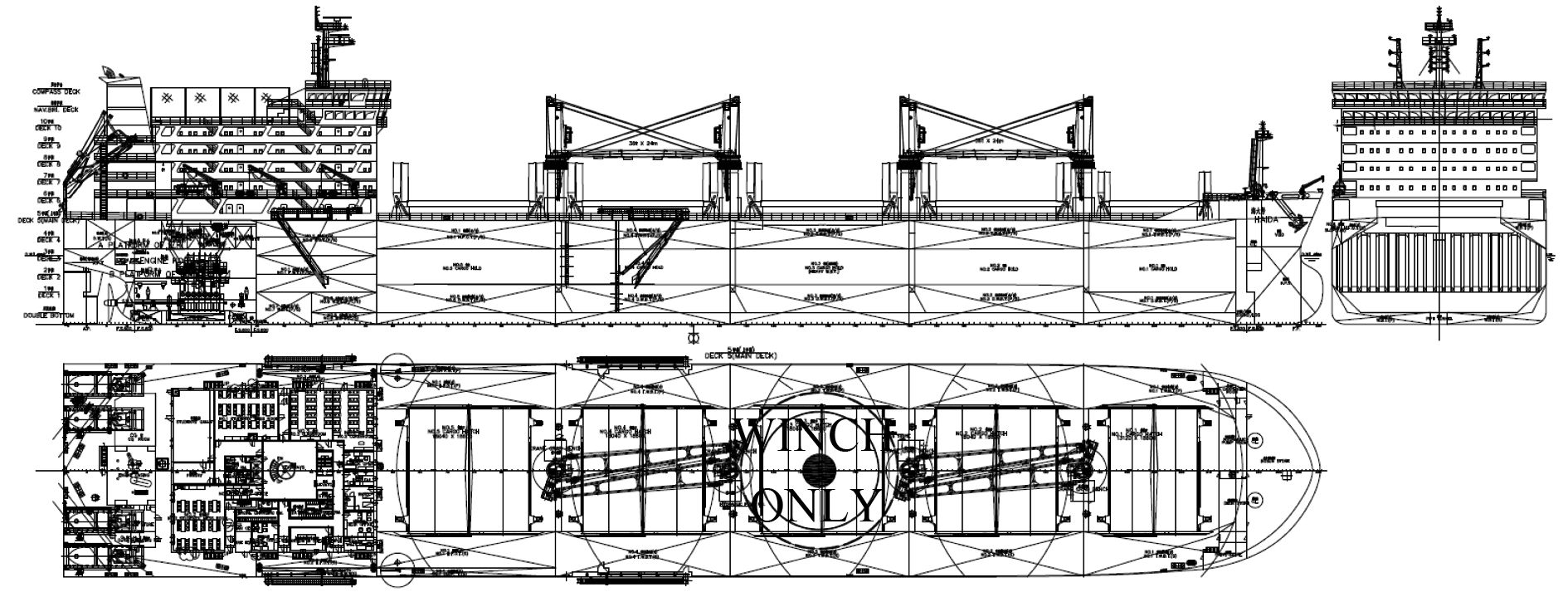

|

图 1 “育明”轮总布置图 Fig. 1 General arrangement of YuMing |

根据总布置图可见,“育明”轮与普通散货船的主要区别在于机舱前端壁至货舱后端壁的结构。一般散货船该区域仍是货舱区域,而“育明”轮在该区域是主要用于布置多个污水舱、淡水舱、燃油舱,并且“育明”轮在船长方向上的上建范围较普通散货船要长接近 2 倍。又因为该区域紧邻机舱段,其重心位置、结构布置都较普通散货船不同,有可能产生结构振动的缺陷,所以有必要通过整船有限元建模的方式进行全船振动分析。

2 有限元模型的模拟为尽可能完整模拟整船的质量刚度,对货舱与船首部分未进行大规模的简化处理,整船全部采用了肋位间距 × 纵骨间距的网格尺寸进行建模。通过等效板厚的方法简化了开孔以及加强筋,此外通过质量点加 MPC 的方式模拟了船上的大型设备,例如螺旋桨与舵。另一方面,由于缺少主机结构资料因而采用实体建模的方式建立主机模型,以尽可能模拟主机激励载荷的传递路径。

模型中的所有结构材料均为普通碳素钢,设置其弹性模量为:E = 2.06 × 105,泊松比为 0.3。建模过程中,采用密度调节的方法调整整船质量重心至实船的水准,与实际船舶的误差控制在 0.5% 左右[1]。

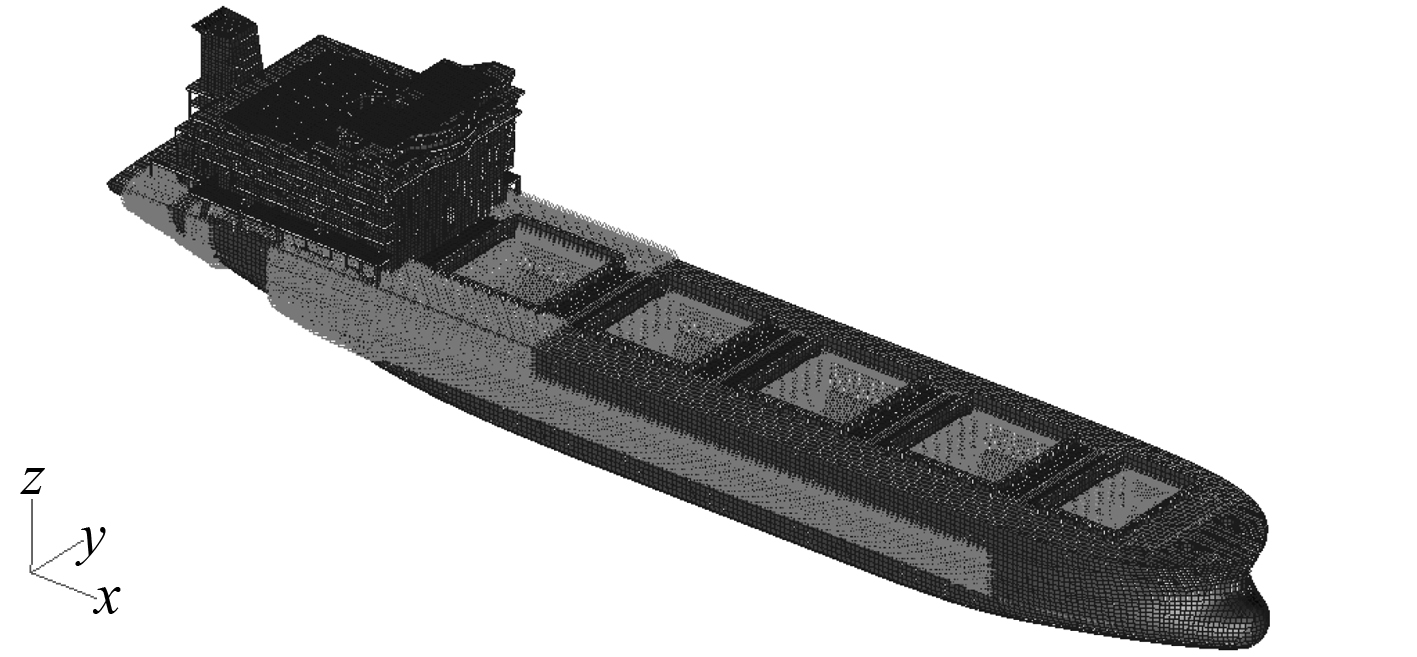

装载质量的变化对于船体振动模态会产生严重影响。目前国际上对于振动计算都要求针对满载和压载 2 种极端工况做振动分析[1]。本文根据装载手册全部采用在水密边界采用质量点单元来模拟货物和压载水质量,同样的还包括燃油、淡水等物资。以满载工况为算例,其整船有限元模型如图2所示。

|

图 2 满载工况有限元模型 Fig. 2 FEM model of full loaded case |

1)附连水:在 MSC/Nastran 软件内,可通过定义有限元模型湿表面单元和吃水高度自动实现耦合附连水质量的振动计算过程,其理论是用 Helmholtz 方法即源汇分布法求解流体运动的拉普拉斯方程[3]。

2)阻尼:在整船分析中的阻尼定义是视为粘性阻尼,结构阻尼和摩擦阻尼的合成。其中占主导因素的结构阻尼机理至今不是很清楚,难以量化。所以阻尼的定义很大程度上依赖实船测试来确定。本文采取 CCS 与 DNV 对阻尼系数的建议值 0.001 5[4]

3)螺旋桨激励力:本文采用由日本的高桥肇提出的可行性较高的经验公式法[1]求出螺旋桨无空泡的垂向表面力合力,并采用集中载荷的施加方法进行模拟。

4)柴油机激励力:对应于各阶激振频率,主机厂商一般都会提供相应的激振力矩。当然也有一些由船级社提供的软件与算法用于计算。本文即采用目标船所使用的 MAN B&W S50ME-C 系列的柴油机说明书提供的激励数据。

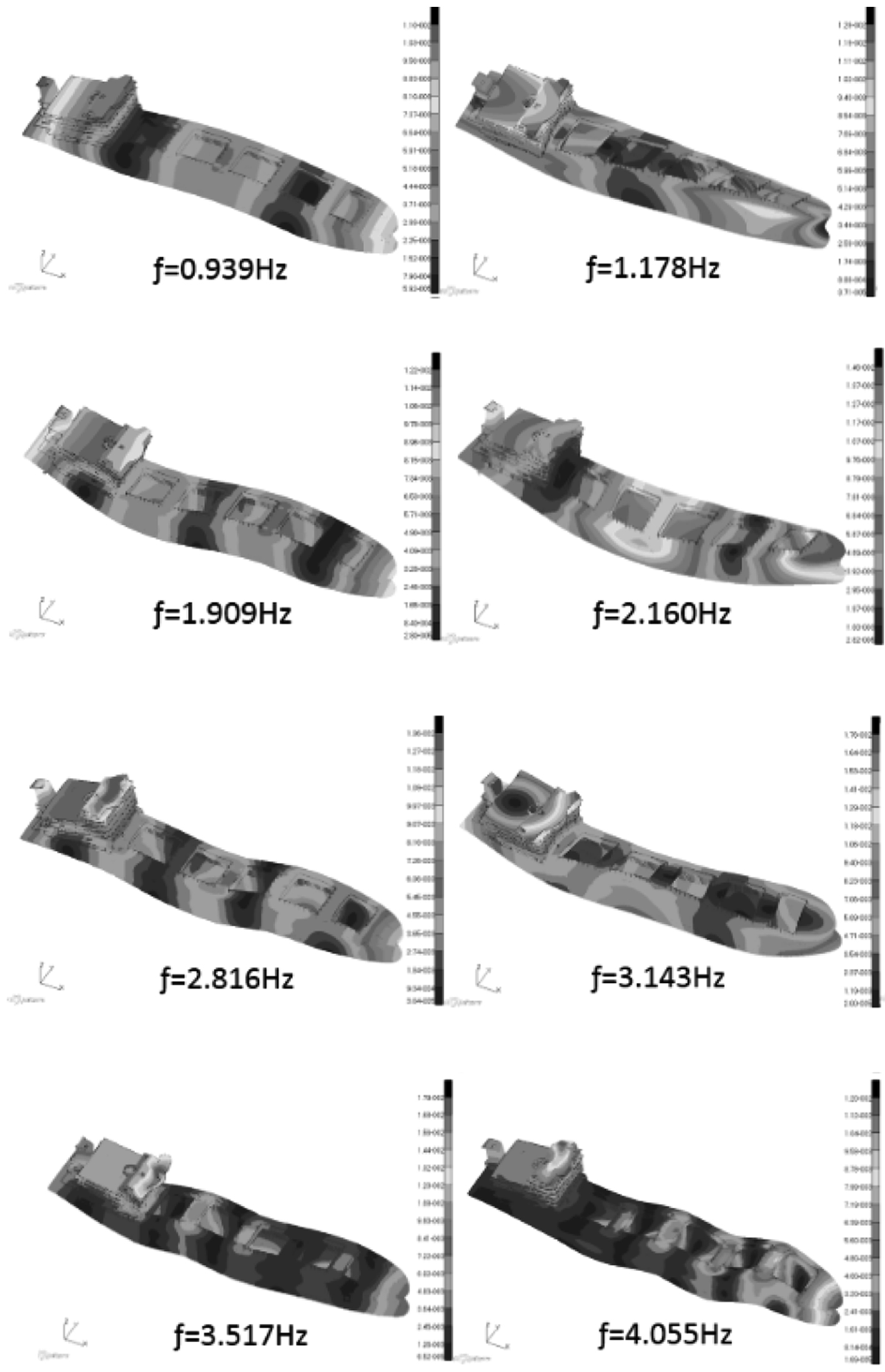

4 整船模态分析结果为采用模态法求解全船频响,先进行整船的模态分析,前 8 阶模态如图3所示。

|

图 3 满载工况下的整船模态参数 Fig. 3 Modal parameter of whole vessel in full loaded case |

全船的有限元频响分析并不能精确计算得出实船的振动特性,但能够在频响分析的过程中得出激励与响应之间的关联性,而维系两者的桥梁即是频响函数,采用模态叠加法可以将模态坐标应用于频响函数上[5]。因此本文提出在设计阶段可提取频响分析过程中的模态参与系数来得出特定激励方式所激发的特定模态。

在其他同类研究[8 – 9]中,都旨在尽可能通过有限元法得出在一定频率范围内船体结构的精确的全频响应加权值来进行规范校核[4],而在计算条件相对较为欠缺(结构模型略有不完善,各类载荷模拟的理想化)的情况下,得出具体的激励与响应间的直接关系。为后续直接的结构优化与减振设备的布置提供指导性意见。选取满载工况 SMCR(127 r/min)转速下的频响结果提取其模态参与系数以进一步探索系统的响应与激励的关系。根据计算可知,在 SMCR 转速下,最大的合成响应值出现在驾驶平台中心,而该测点的响应值主要是由于主机二阶激励在 x 与 z 两个方向上的响应组成的。

对于上层建筑中驾驶甲板的响应主要可粗略的分为以上建与主船体耦合而成的上建整体响应。以及上建和驾驶甲板与罗经甲板相组成的子结构的耦合而成的局部响应。前者的响应主要是以机舱与主甲板交接处为节点沿 y 轴方向的转动变形,而局部响应主要是驾驶甲板与罗经甲板由于相对刚度较弱而发生的垂向振动。

在 Patran 中使用 Mcfration 命令可分别提取 4.2 Hz 驾驶平台中心节点在 x 方向上的模态参与系数[12],得到表 1(略去 z 方向上的数据)。

|

|

表 1 4.2 Hz 驾驶平台中心纵向上的模态参与系数 Tab.1 Modal contribution factor in longitudinal direction at 4.2 Hz at center of bridge deck |

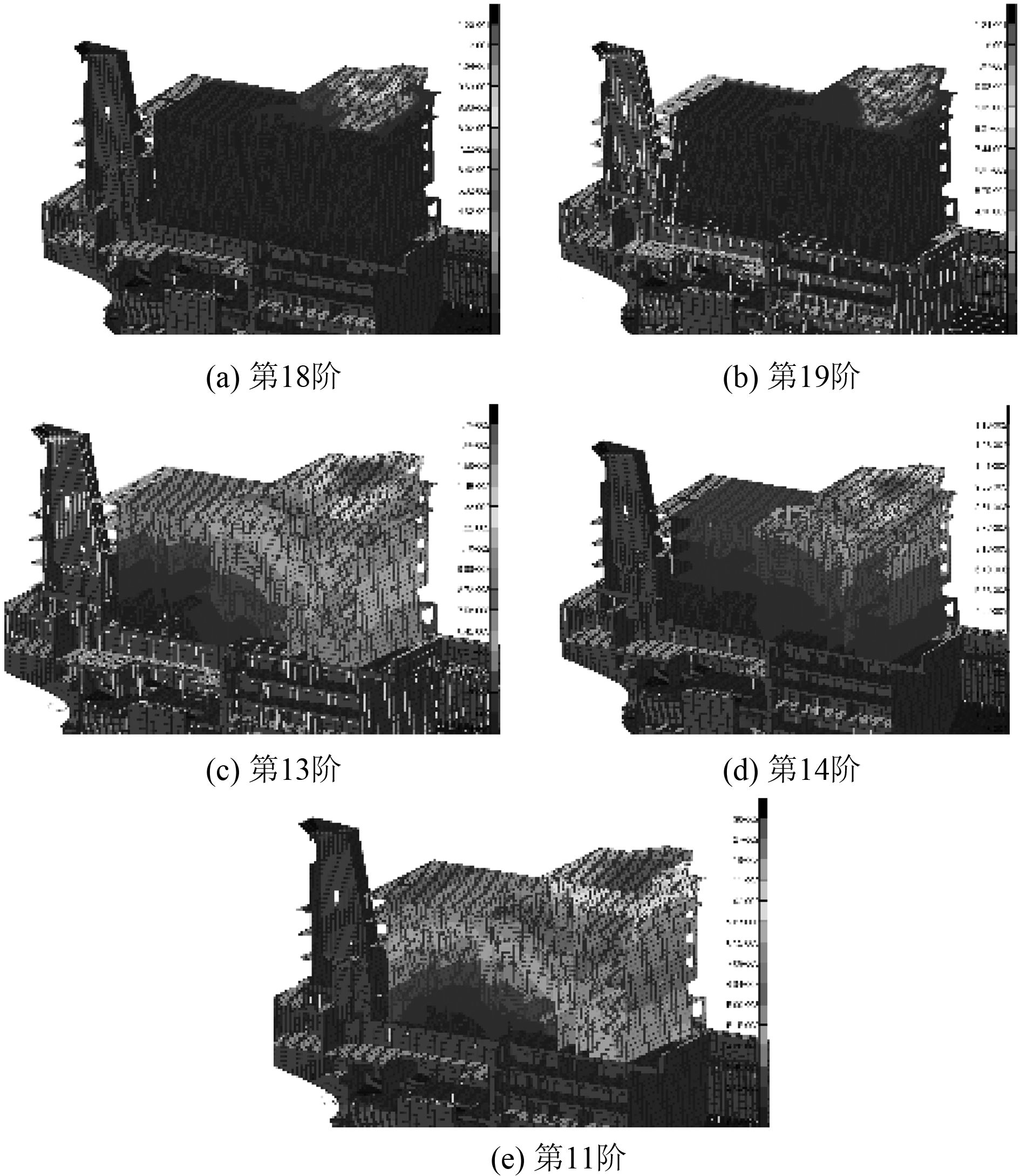

其中 FRACTION 一栏中,即为每一阶模态所对应的模态参与系数(最大为 1.0),可以看到在 2 个方向上第 18 阶、第 19 阶、第 13 阶模态都占到较大的比例,这3阶模态的作用对整个响应的影响累计可达 60% 左右,而 11 阶与 14 阶模态则能占到近 30% 的影响。所以,若要控制在 SMCR 转速下的驾驶平台中心的总体响应,可针对第 18 阶、第 19 阶、13 阶模态振型进行结构优化与调整。

|

图 5 立柱布置图 Fig. 5 Arrangement of pillars |

|

图 6 舱壁,纵桁结构加强 Fig. 6 Bulkhead and girder reinforce |

根据上述模态振型云图(见图4)可明显看到,第 18 阶与第 19 阶模态中,以板甲中心刚度较弱区域的垂向振动为主的局部模态起到主要影响,使得结构的整体模态云图由于相对位移差值较大而无法看到完整的上建变形趋势。而另一方面,对于第 11 阶、第 13 阶、第 14 阶模态而言,则是以上建与主船体的整体振型为主要影响,但该3阶的上建变形都是以机舱主甲板位置为弯曲节点以 y 轴的旋转变形为主,其实质可归为一类变形。而另一方面,根据激励条件可知,目标船具有柴油机2阶不平衡力矩,即形成一个处于整体变形弯曲节点上一个弯矩,能够激发出第 11 阶、第 13 阶与第 14 阶模态。

|

图 4 各阶主模态振型图 Fig. 4 Mode shapes of main modes |

因此若要对 SMCR 转速下的船体进行动力学结构优化,可采用以下 2 种措施进行结构调整:

1)根据第 18 阶、第 19 阶模态振型,在罗经甲板与驾驶甲板板架刚度较弱的区域添加立柱或舱壁或加强甲板纵横强构件以提高板架中部的刚度来减小响应。

2)根据第 11 阶、第 13 阶、第 14 阶模态振型,罗经甲板与驾驶甲板为整体的在 Ry 方向上的弯曲变形,由于该 2 层结构相对其他层结构的相对刚度小较多,又是位于距离弯曲中心最远的位置,因而造成较为明显的响应。因此可提高该 2 层结构的 Ry 方向上的抗弯性能。

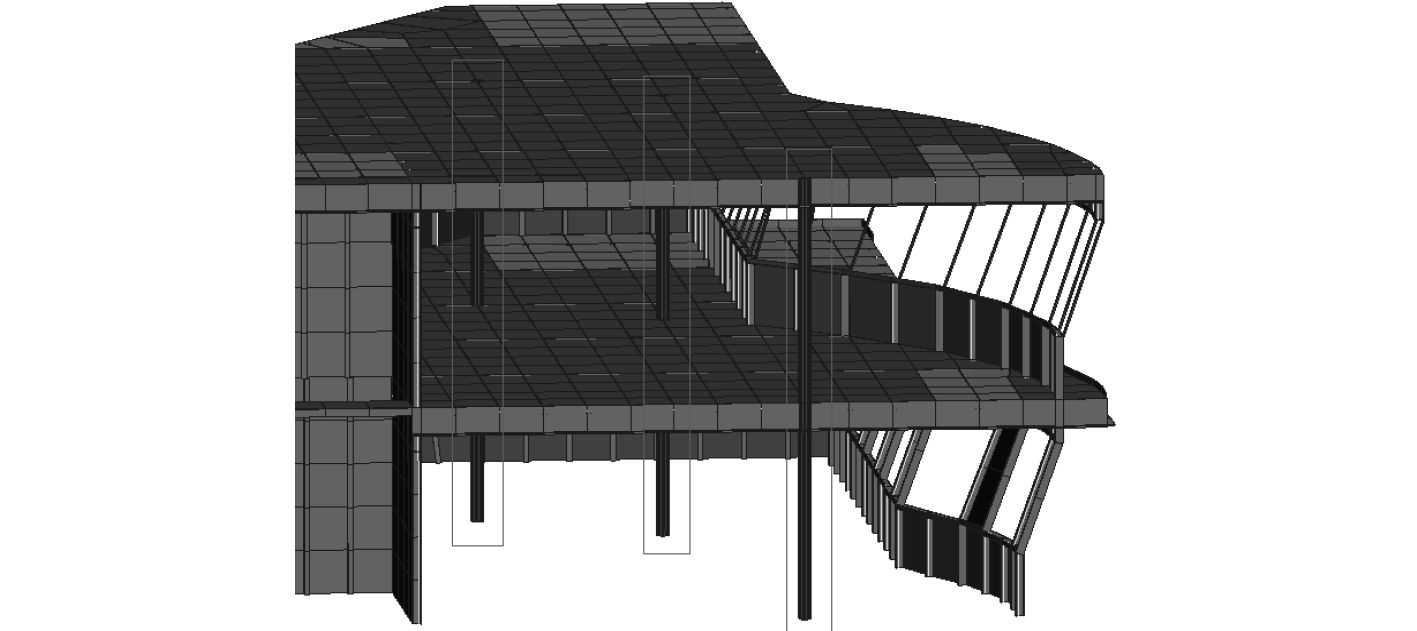

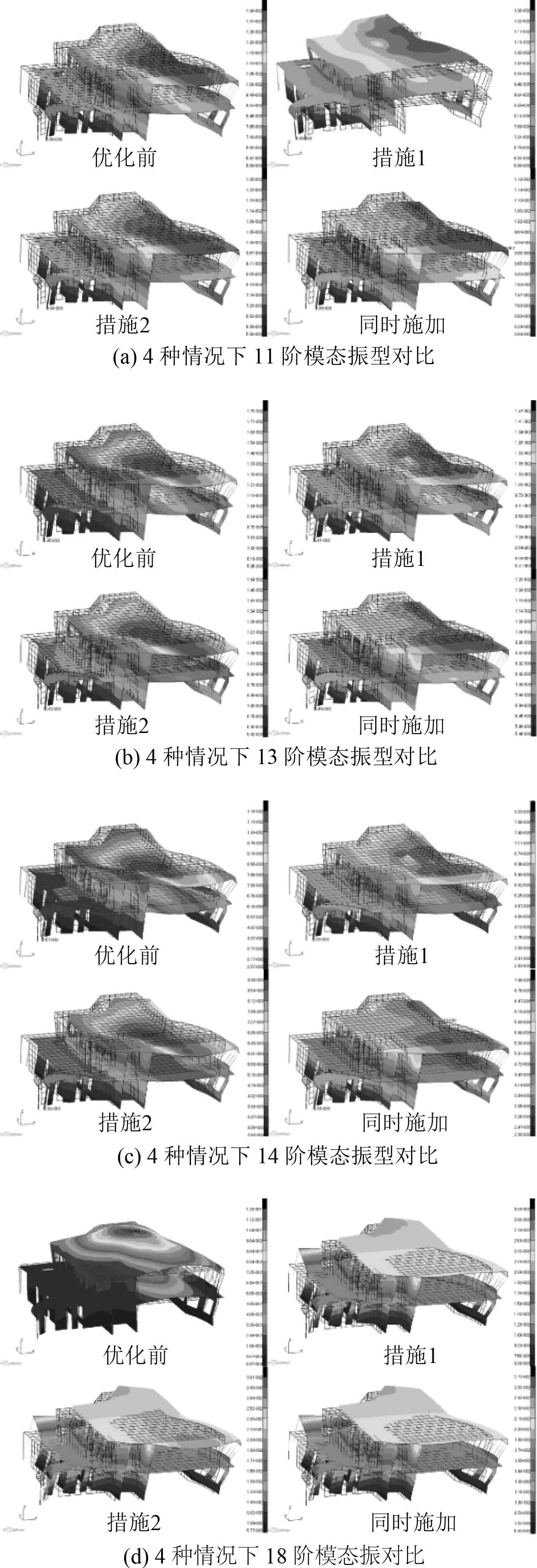

6 动力学结构优化第 1 措施中,立柱布置的位置为根据第 18 阶,第 19 阶模态得出的最大响应点位置,见图 5。其立柱尺寸为半径为 159 mm,板厚为 10 mm 的圆钢,与上建其他位置的原有立柱尺寸一致。第 2 种措施中,对前舱壁的板厚从 8 mm 加至 16 mm,同样根据第 18 阶,第 19 阶模态的最大响应位置,将原有的甲板纵梁尺寸从 10 × 350~16 × 200 增强至 16 × 500~20 × 250,并对应的增加了纵梁与前舱壁的过度肘板,见图 6。以此针对第 11 阶、第 13 阶、第 14 阶模态显示的整体振型,增加了驾驶甲板整体的 xz 平面内的框架刚度;同时通过纵梁的加强也能提高甲板结构本身的局部刚度,以抵御 18阶和19 阶模态显示出的局部响应。

|

图 7 优化前后各阶模态振型的变化 Fig. 7 Modification of mode shapes comparison |

根据合成位移结果可见,2 种优化措施对于驾驶甲板中部的优化作用都可以达到 15%,对于最大响应点的优化作用则可以达到 17%。并且第 2 种措施相对第 1 种措施效果更佳。而若同时采用 2 种优化措施,优化效果能达到 20%,但从效用角度而言,不如仅采用一种措施更佳。另一方面,可以看到无论哪一种优化方案都会使得纵向最小响应有所增大,也侧面说明了驾驶甲板的局部结构间相对刚度差距在缩小。

|

|

表 2 模态参与系数汇总 Tab.2 Summary of modal contribution fraction |

通过模态参与系数的对比,可以看到第 19 阶模态由于优化对响应的影响消失了,并且第 18 阶模态在垂向上的影响也显著下降。可见板架局部的响应得以完好的控制。并且可以看到纵向方向,由于 19 阶模态的影响减弱,18 阶模态的参与系数占了较大比例。而另一方面在 2 个方向上第 11 阶、第 13 阶模态的在优化前后的比例几近相同,可见对于第 11 阶、第 13 阶、第 14 阶等整体模态的控制通过对上建的结构修改来优化。从模态振型也可以看出,结构措施效果最明显的是第 18 阶模态。而对于第 11 阶、第 13 阶、第 14 阶的整体变形作用极小,仅随着措施不同,对驾驶甲板的局部变形有略微的影响。从数据角度看,亦可证实纵向上采用局部结构优化的作用十分有限(见表2)。

综上,措施1可操作性最强,但仅能缓解垂向的响应大小。措施2需要改动的结构件较多,且对于纵向响应的控制作用也较不显著,不过对于驾驶甲板整体的响应控制较措施一效果更好。

7 结 语本文以 48 000 载重吨教学实习船为研究对象,采用通用有限元软件 MSC.Patran/Nastran 并在基本的结构资料建立全船有限元模型与载荷模拟的基础上,进行全船频响分析,并根据不同结构位置的响应结果提出了优化需求。

其次通过模态的视角,探讨激励与最大响应点的关系,提取模态参与系数得出了SMCR转速下位于驾驶甲板中部的最大响应点以第 18 阶、第 19 阶的驾驶甲板局部模态为主要影响,以第 11 阶、第 13 阶、第 14 阶模态的上建的整体模态为次要影响的关系。借此在由于各种资料的限制或实验数据的缺失,使得全船振动分析的精度有较大偏差的情况下,有限元全船频响分析可以在低精度的情况下,明确结构动力学特性以提供有效的优化方案依据。

最后根据分析结果,本文对目标船提出了 2 种优化措施方案,并分别进行了计算分析与数据对比(见图7),以此验证了根据模态参与系数进行结构优化这一思路的有效性。

综上,对比常规的研究思路,仅是把有限元分析作为校核的一种手段,极少将动力学的模态分析结果,频响分析结果纳入结构优化的迭代过程中。通过本文算例可证得引入模态参与系数可为全船的有限元动力学分析提供新的视角与研究思路以规避了对于计算条件的严格需求。

| [1] | 姚熊亮, 张阿漫. 船体振动与噪声[M]. 北京:国防工业出版社, 2010. |

| [2] |

吴嘉蒙. 集装箱船的振动与响应评估[J].上海造船, 2009(4): 14–19.

WU Jia-meng. Assessment of vibration and response of container vessels[J].Shanghai Shipbuilding, 2009(4): 14–19. |

| [3] |

刘晓明, 张悦, 高志龙. 集装箱船振动及响应分析[J].中国造船, 2004, 45(4): 23–28.

LIU Xiao-ming, ZHANG Yue, GAO Zhi-long. Structural vibration and response analysis on container ship[J].Shipbuilding of China, 2004, 45(4): 23–28. |

| [4] | 中国船级社. 船上振动控制指南[M]. 北京:人民交通出版社, 2000. |

| [5] | COLEMAN R E, ALLEMANG R J. 试验结构动力学[M]. 刚宪约, 杨茂洪, 译. 北京:清华大学出版社, 2012. |

| [6] | 李志强. 船舶总振动建模方法研究[D]. 大连:大连理工大学, 2006. http://cn.bing.com/academic/profile?id=5756ad2c0576979fb64b51eef0e7a39a&encoded=0&v=paper_preview&mkt=zh-cn |

| [7] |

李科技, 陈志坚. 穿浪双体船附连水质量计算讨论[J].船海工程, 2010, 39(1): 31–33.

LI Ke-ji, CHEN Zhi-jian. Calculation of the added mass of entrained water for the wave piercing catamarans[J].Ship & Ocean Engineering, 2010, 39(1): 31–33. |

| [8] |

张新伟, 吴小康, 陆利平. 40万吨矿砂船全船和局部振动研究[J].中国造船, 2011, 52(1): 26–38.

ZHANG Xin-wei, WU Xiao-kang, LU Li-ping. Global and local vibration research on 400,000DWT ore carrier[J].Shipbuilding of China, 2011, 52(1): 26–38. |

| [9] |

吴嘉蒙. 2750TEU集装箱船的全船总振动评估[J].船舶, 2008, 19(2): 45–50.

WU Jia-meng. Evaluation on global vibration analysis on a 2 750 TEU container vessel[J].Ship & Boat, 2008, 19(2): 45–50. |

| [10] | BESNIER F, JIAN L, MURAWSKI L, et al. Evaluation of main engine and propeller excitations of ship hull and superstructure vibration[J].International Shipbuilding Progress, 2008, 55(1/2): 3–27. |

| [11] | CHIRICA I, GIUGLEA V, DUMITRIU O. Some con-siderations on global ship vibration analysis[C]//Proceedings of the 12th International Congress of the International Maritime Association of the Mediterranean, IMAM 2005-Maritime Transportation and Exploitation of Ocean and Coastal Resources, 2005(1):373-378. |

| [12] | 杜家政, 隋允康, 卢绪智, 等. MSC.Nastran软件高级用户入门指南及工程应用实例[M]. 北京:机械工业出版社, 2013. |

2017, Vol. 39

2017, Vol. 39