2. 中国船舶重工集团公司,北京 100097

2. China Shipbuilding Industry Corp, Beijing 100097, China

舰艇管路系统作为舰艇的重要组成部分,主要用于输送各种流体介质及其附属部件,监测仪器,泵和阀门。在正常工作环境下,管路的支撑结构可以满足其工作过程中固有的静应力与热变形要求,但是,除去刚性吊架等,大部分安装于管路的弹簧抗冲击装置会偶然的爆炸、碰撞等强烈冲击载荷,而发生大变形和破损,严重影响舰艇的安全服役。因此,针对舰艇管路系统的薄弱部位进行抗冲击设计显得尤为重要[1]。

1 舰艇管路系统抗冲击评定标准 1.1 舰艇冲击环境一般而言,舰船的冲击源有3种:1)接触性爆炸,如遭受导弹、激光炸弹直接攻击,造成舰船及设备的损伤;2)水中非接触性爆炸,如受声呐水雷爆炸的冲击,主要破坏舰载设备;3)自身武器发射时反冲力造成的冲击,也会影响到舰载设备的正常运转。舰船冲击环境的特征可以描述为:在相当的(和弹性支承系统固有振动周期相比)时间内,作用在系统上某一个突然的挠动,即冲击,这个挠动可以是力,也可以是运动(位移、速度、加速度)。

冲击的特点一般有4种:1)冲击作用时,动能传递时间极短;2)冲击作用时,其系统产生的运动为瞬态的,但是振动却是稳态的;3)冲击作用下,系统的固有频率与冲击作持续时间决定着系统的运动响应;4)系统对冲击作用的响应(如位移,加速度或速度)在冲击作用持续时间内称为初始响应,作用结束后称残余响应。

1.2 舰艇管路系统冲击评定标准鉴于不能准确确定舰船在战斗环境中可能遇到的冲击环境,因此世界上大多数国家使用冲击试验方法来模拟。美国军标明确规定:设备通过冲击试验即满足冲击环境要求,对于不能用冲击试验校核的设备可以由理论分析来完成。我国在 1986 年和 1991 年先后建立了冲击军用标准,对舰船管路系统的设计过程提出抗冲击性要求,但本标准也参考了美国军用标准的相关内容。设备在水下爆炸条件下的基础输入即结构设备的冲击环境,根据国家军用标准《舰船环境条件要求-机械环境》(GJB1060.1-91)的规定,计算出舰艇管路抗冲击校核的冲击输入环境。目前主要以冲击谱为基础应用于结构抗冲击的时域模拟,将舰艇管路的垂向、纵向和横向的冲击谱进行时域转化,给出结构的冲击输入环境标准,根据规范将计算出的结构在冲击载荷下的位移、速度、加速度与军标规定的安全衡准进行对比,从而判定舰艇管路系统及其抗冲击设计标准。

水面舰船用的设计值列于表 1,其中最大设计加速度 A a 、最大设计速度 V a 按下列公式计算:

对于船体和外板安装部位

| $A_0 = 196.2\frac{{(17.01 + ma)(5.44 + ma)}}{{(2.72 + ma)_{}^2}}\text{,}$ | (1) |

| $V_0 = 1.52\frac{{5.44 + ma}}{{2.72 + ma}}\text{;}$ | (2) |

对于甲板安装部位

| $A_0 = 98.1\frac{{19.05 + ma}}{{2.72 + ma}}\text{,}$ | (3) |

| $V_0 = 1.52\frac{{5.44 + ma}}{{2.72 + ma}}\text{;}$ | (4) |

式中: A 0 为设计加速度;V 0 为设计速度;m a 为模态质量,

| $ma = \frac{{{{(\sum\limits_{i = 1}^N {MiXia} )}^2}}}{{\sum\limits_{i = 1}^N {MiX_{ia}^2} }}\text{。}$ | (5) |

式中: M i 为第 i 质量点的质量;X ia 为第 i 点质量点的 a 阶振型量。

|

|

表 1 水面舰船用的设计值[1] Tab.1 Design value of surface warship |

潜艇用的设计值列于表 2,表中最大设计加速度 A a 、最大设计速度 V a 按下列公式计算:

| $\mathop A\nolimits_0 = 102.02\frac{{217.73 + \mathop m\nolimits_a }}{{9.07 + \mathop m\nolimits_a }}\text{,}$ | (6) |

| $\mathop V\nolimits_0 = 0.51\frac{{217.73 + \mathop m\nolimits_a }}{{45.36 + \mathop m\nolimits_a }}\text{。}$ | (7) |

|

|

表 2 潜艇用的设计值[1] Tab.2 Design value of Submarine |

管路系统在给定冲击方向上的冲击设计加速度则取 V a ω a 与 A a 中的最小值,其单位为 m/s2。ω a 为固有圆频率。

2 舰艇管路系统抗冲击元器件设计目前管路系统抗冲击设计指南、抗冲击元器件与基座、管卡、套环的设计及其布置、管路系统冲击试验等可供参考的规范和标准甚少。本文通过分析总结实际船用典型管路系统中常见的连接方式、抗冲击方法以及支撑类型等相关的设计安装因素,参考了相关文献中对这些因素的研究与总结[3 – 17],设计以下3种新型的舰船管路系统抗冲击元器件:第1种为可调节的舰船管路抗冲击装置,第2种为可调节的舰船管路抗冲击套环装置,第3种为可调节舰船管路抗冲击管卡装置。

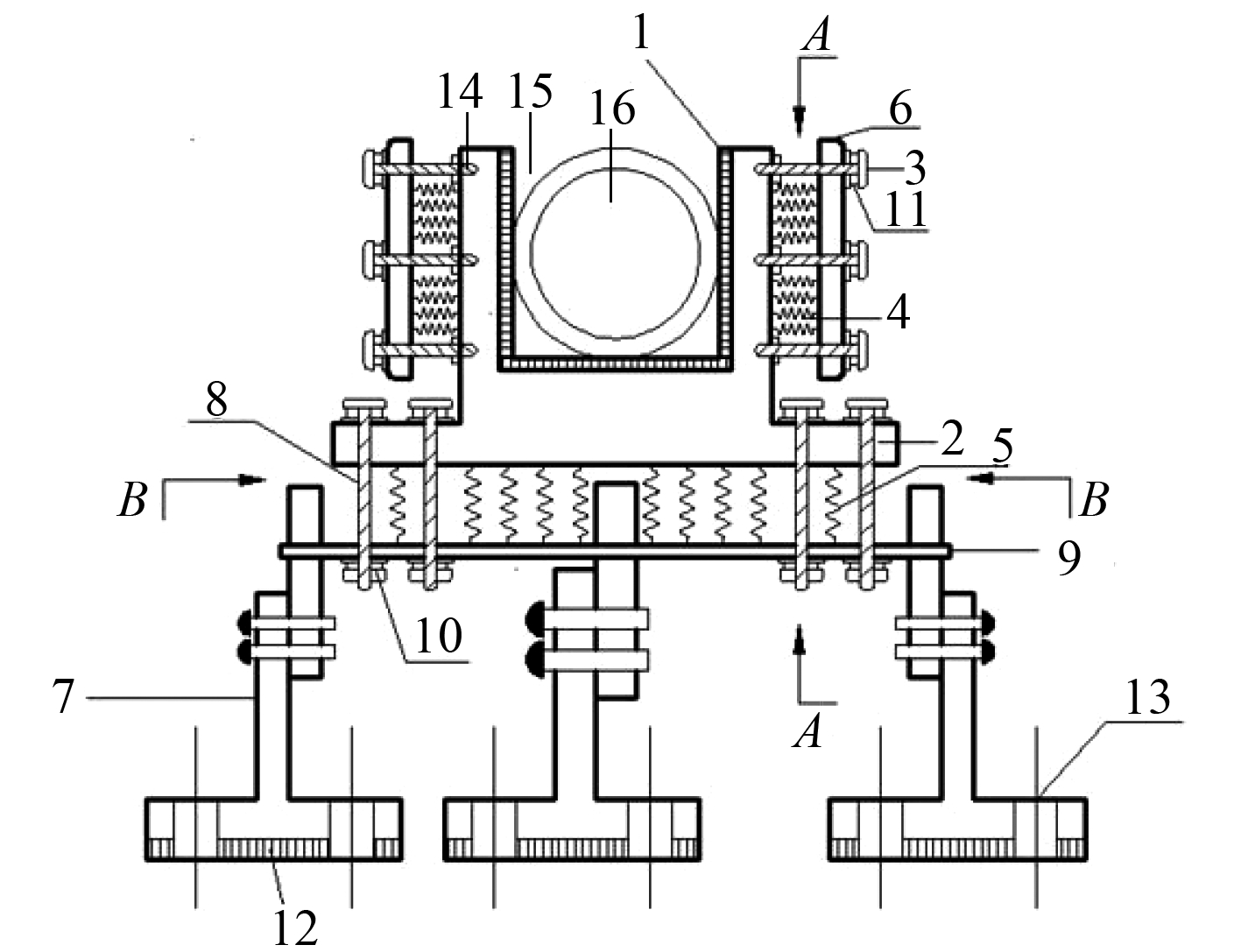

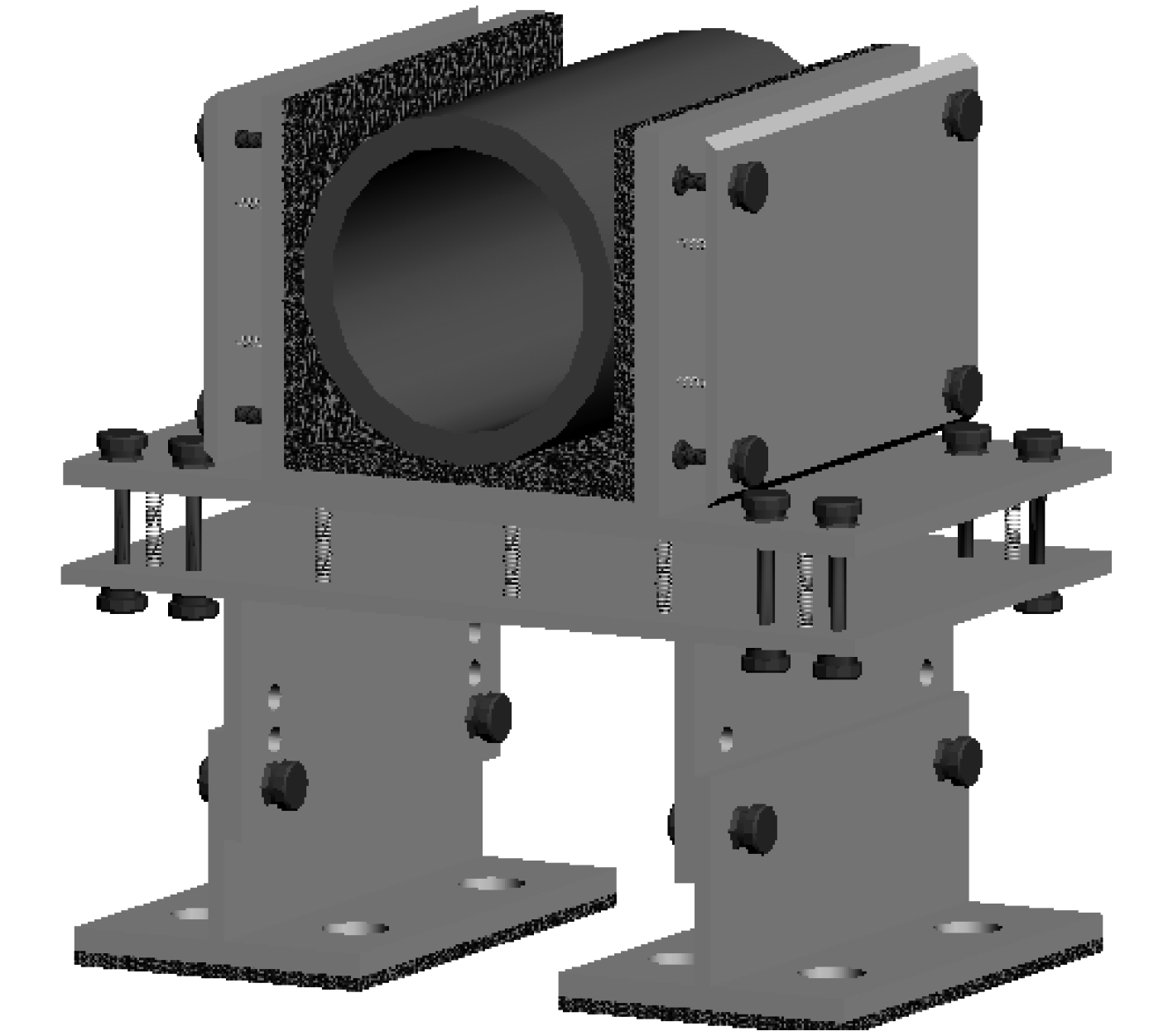

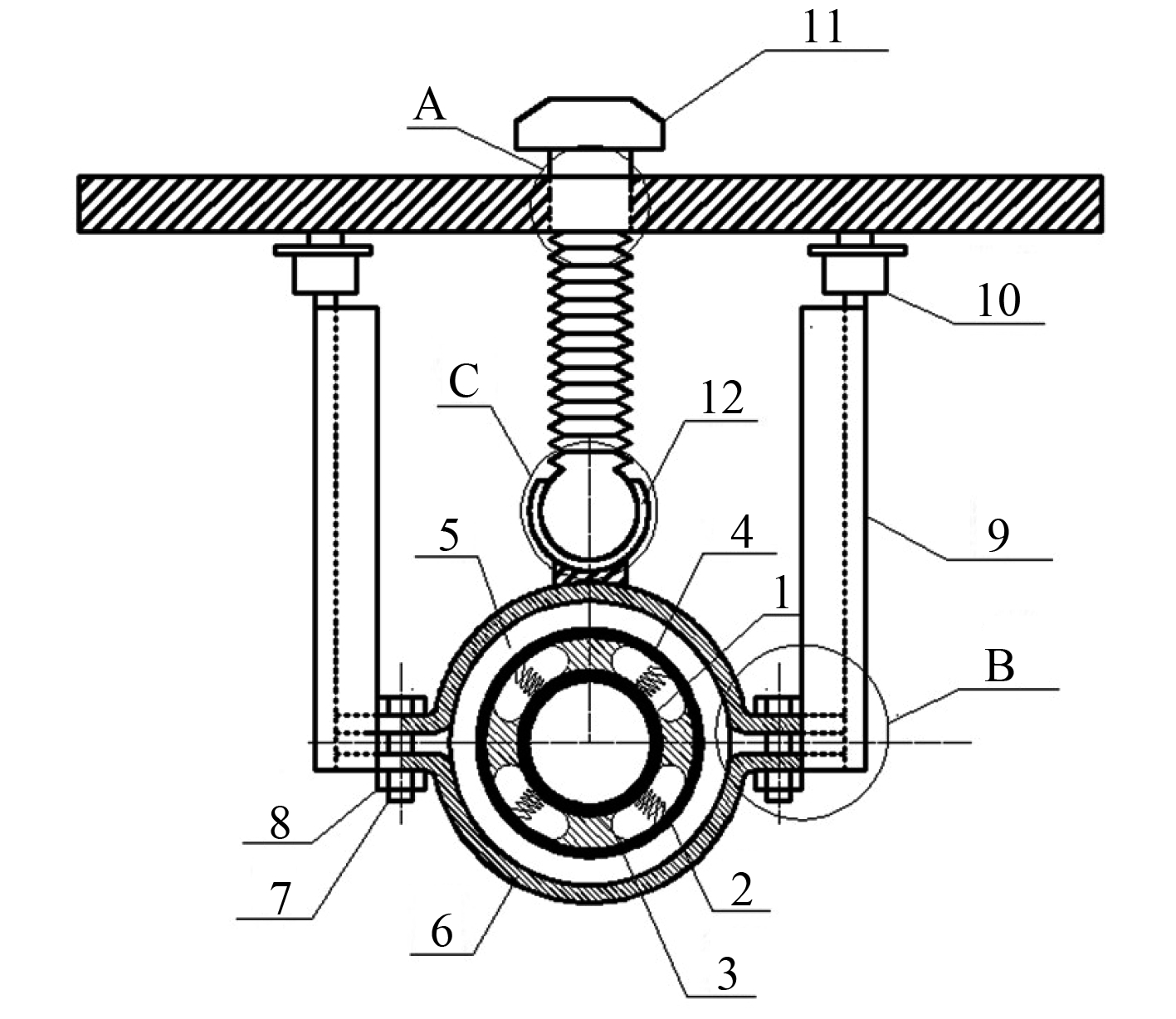

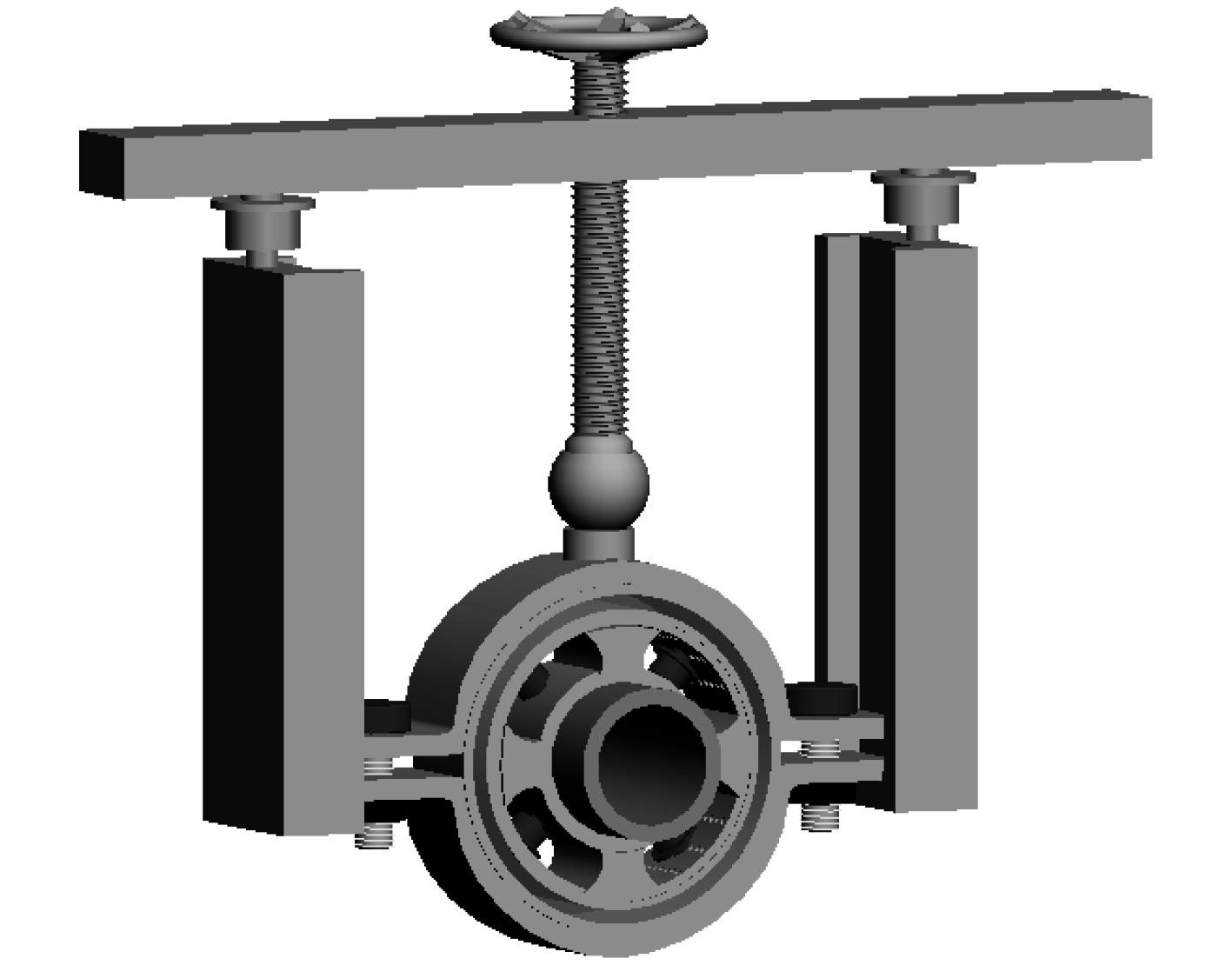

2.1 一种可调节的舰船管路抗冲击装置可调节的舰船管路抗冲击装置的基本设计和原理如图1~图2所示。图 1 为该装置的结构示意图,图 2 为该装置的实验模型。如图 1 所示,该装置包括柔性面板 1(橡胶材料或聚氨酯类材料)、基座主体 2(复合材料层合板或者碳纤维材料)和固定板 6;基座主体 2 为┴┴型,柔性面板 1 粘合在该凹槽 15 的3个内表面,并且与管道 16 形成3个线接触。凹槽 15 的2个相对的外侧面与固定板 6 之间设置有水平圆柱螺旋线性弹簧,该弹簧一端连接在基座主体 2 的外壁上,另一端连接在固定板 6 的内壁上,使用上螺栓 3 和上螺母 11 通过设置在凹槽 15 两个外侧面上的螺孔 14 固定连接固定板 6。螺孔 14 的深度大于螺栓 3(不锈钢材料)伸入螺孔部分的长度,以便在一定范围内调节上螺栓 3。基座主体 2 的底面和固定底板 9 之间设置有垂向的液压弹簧,固定底板 9 使用下螺栓 8(中碳合金钢材质)和下螺母 10 与基座主体 2 固定连接。下螺栓 8 穿过基座主体 2 和固定底板 9 并有余量,使得下螺栓 8 调节控制垂向液压弹簧的强度。可升降的底座 7 为┴型,其上端连接在固定底板 9 上,下端面设置有与船体连接的连接装置 13,通过连接装置 13 将基座连接于船体;连接装置 13 是螺栓连接。

|

图 1 装置结构示意图 Fig. 1 Schematic diagram of device structure |

|

图 2 装置的实验模型 Fig. 2 Experimental model of the device |

该装置在正常工作状态管路系统未受冲击作用情况下,管路系统正常的固定和约束由基座主体完成。当管路系统受到垂向冲击时,垂向弹簧开始起作用,减小基座垂向位移及应力。当管路系统受到横向冲击时,水平圆柱螺旋线性弹簧开始起作用,减小基座的横向位移及应力。当船体及管路系统遭受剧烈冲击载荷时,船体将载荷传递给基座主体,安置于基座内部的弹簧装置将起到抗冲击的作用,从而使得管路可以及时限制管路产生大的位移,大大降低了管路较大变形的风险。

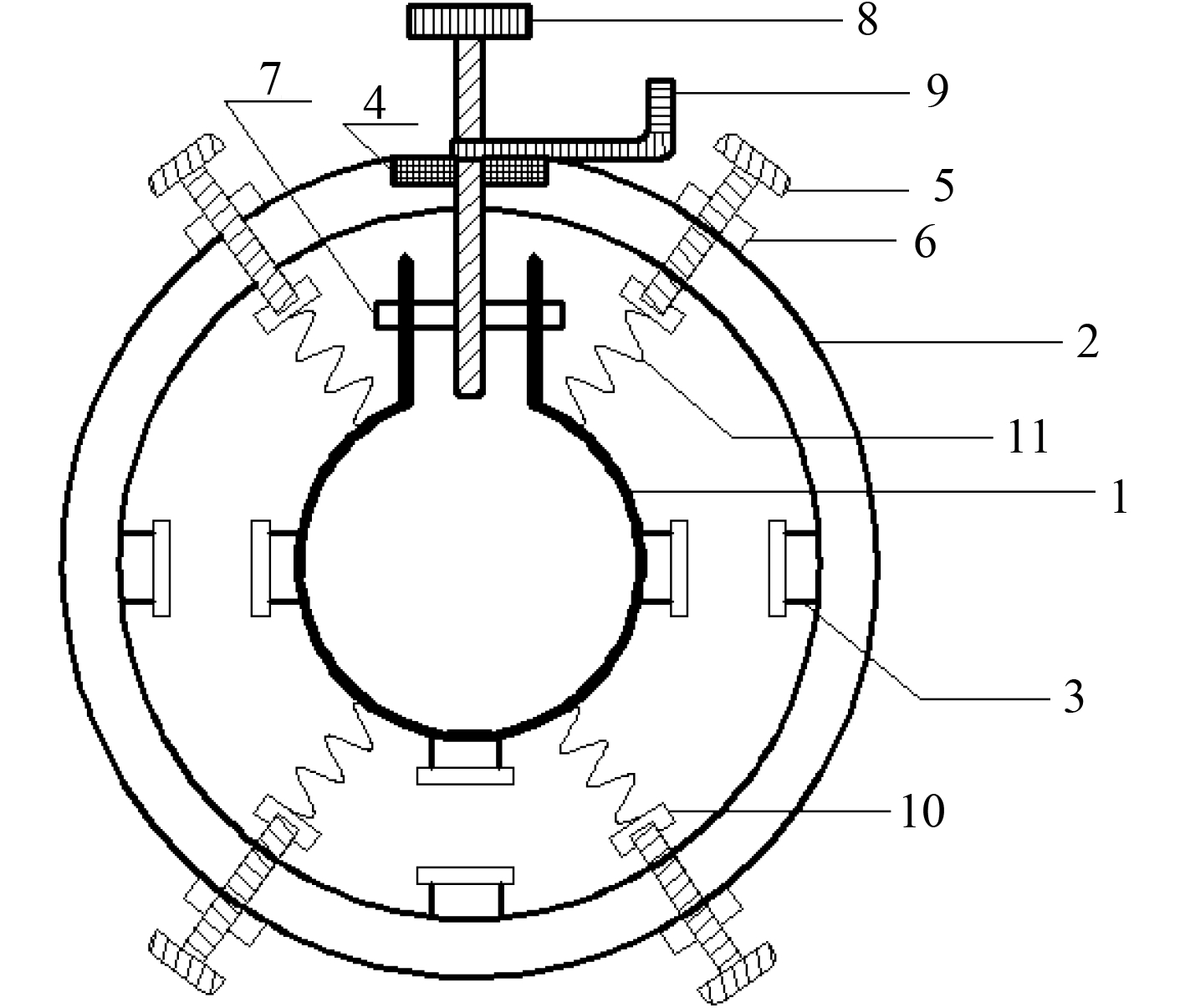

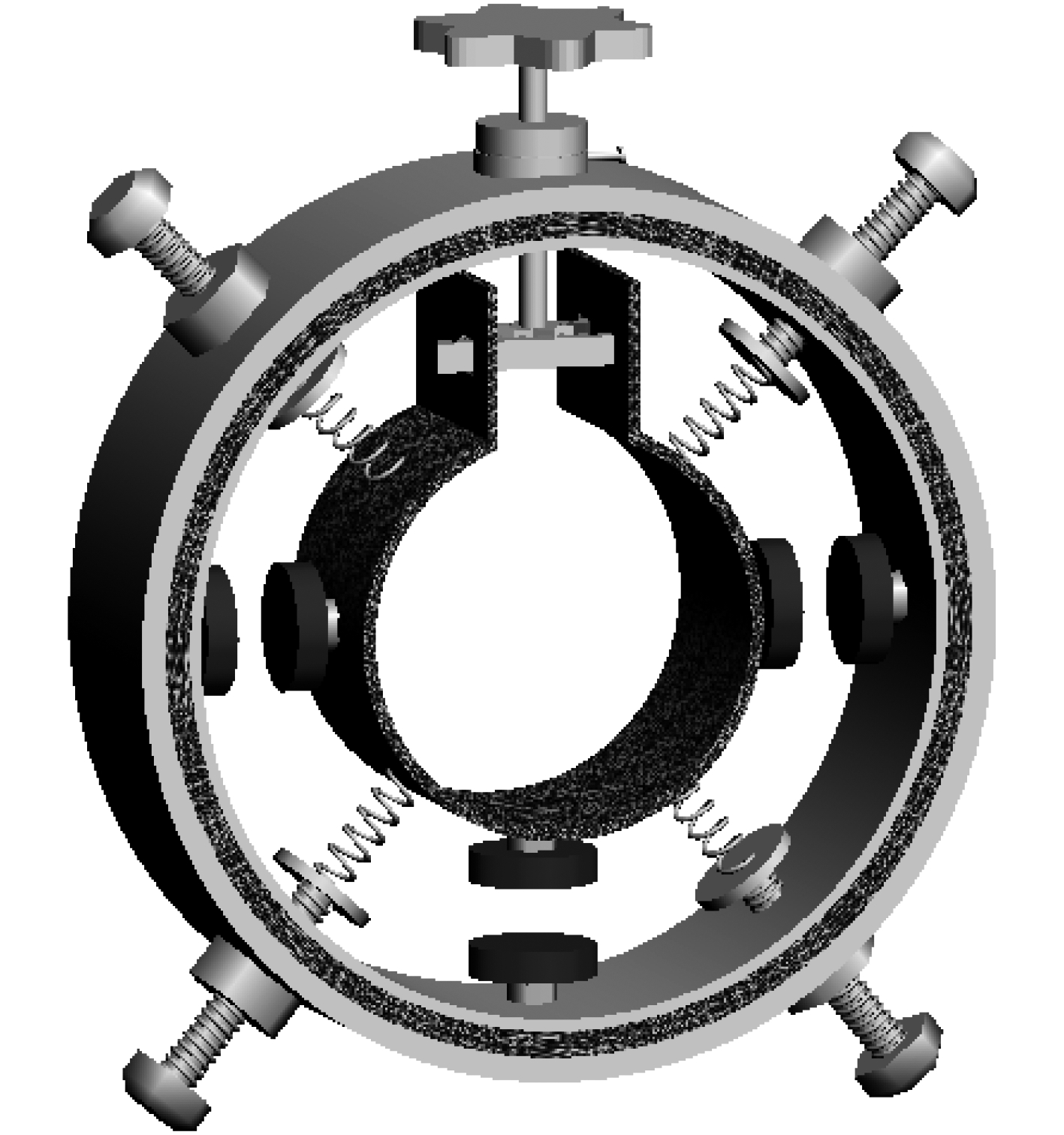

2.2 一种可调节的舰船管路抗冲击套环装置可调节的舰船管路抗冲击套环装置的基本设计和原理如图3~图4所示,图 3 为该装置的结构示意图,图 4 为该装置的装置的实验模型。图 3中,第一调节圆环 1(氯丁胶材料)的外围设有第二圆环 2(碳纤维材料或聚氨酯类材料),圈壁上均布有若干螺孔,每个螺孔均配置有对应的调节螺栓 5 和螺母 6。第二圆环 2 设置为夹层结构,其内层和外层均使用合金钢材质制成,内层和外层之间填充聚氨酯泡沫塑料,能够缓和冲击、减弱振荡和降低应力幅值。第二圆环 2 的内层表面和外层表面可进一步包裹柔性材料。调节装置主要由调节把手 9、主螺栓 8、垫圈 4(橡胶或聚氨酯类)和固定板 7(碳合金钢)组成。第一调节圆环 1 的环体包覆管路一周后,其端部在管路顶部并不闭合,而是留有余量,向上收拢,余量环体上部与固定板 7 连接,并通过胶黏剂胶结固定。当管路直径较大时,一手固定主螺栓 8 顶端,使主螺栓 8 整体不动,一手顺时针旋转调节把手 9,使调节把手 9 在主螺栓的螺杆上向上移动,按住主螺栓 8 顶部垂直向下施力,直至调节把手 9 压在与第二圆环 2 顶部的垫圈 4 上,最后根据第一调节圆环 1 与管路的适配程度用调节螺栓 5 进行微调,达到使用标准。而当管路直径较小时,反之来达到使用标准。进一步的,第一调节圆环 1 在其底面和左右两侧各设有一磁性元器件 3,第二圆环 2 在其内侧面对应的位置亦设有磁性元器件,用同极斥力达到减缓冲击的效果。

|

图 3 装置结构示意图 Fig. 3 Schematic diagram of device structure |

|

图 4 装置的实验模型 Fig. 4 Experimental model of the device |

在没有冲击载荷作用时,管路系统处于正常工作状态,管路系统正常的约束和固定由套管主体完成。由于磁性元器件设置在管路的3个面上,且压缩弹簧也有一定的抗冲击性,所以可以有效减小套管的横向和垂向的位移及应力。当船体及管路系统受到强冲击作用时,磁性元件会相互靠近,由于同极相斥,从而及时避免管路产生较大的位移,保护管道不至于有较大的变形,同时仍可以对管路起到弹性的约束和固定作用。

2.3 一种可调节舰船管路抗冲击管卡装置可调节舰船管路抗冲击管卡装置的基本设计和原理如图5~图6所示,图 5 为该装置的结构示意图,图 6 为该装置的装置的实验模型。图中管卡装置包括一组相对卡固在管道外围的半圆环金属夹圈 6,并通过螺栓 7 和螺母 8 将相对的弯折接耳锁紧固定连接,使两半圆环金属夹圈 6 将抑制管路冲击的夹层结构夹紧固定在管道 1 外壁上。调节螺栓的左右两侧各设有一卡槽轨道 9,顶部通过隔振器 10 与基板弹性连接。金属夹圈 6 的弯折接耳卡在对应侧的卡槽轨道 9 的竖向凹槽内,为防止因操作失误,使管卡弯折接耳从卡槽轨道 9 内脱离,卡槽轨道至少竖向凹槽的侧板可采用磁性材料制成,其他部位可采用金属材料。对应的,金属夹圈 6 为能被磁性吸引的金属材料制成,使金属夹圈 6 的弯折接耳被吸附在卡槽轨道凹槽内,上下移动。弹性材料层由弹簧隔振器 2 或隔振垫 3 中的一种或多种构成,弹簧隔振器 2 或隔振垫 3 布置在管道 1 的外壁上。微穿孔板层包括具有多个内外贯通微孔的穿孔板体 4 和空腔层 5,金属夹圈 6 卡固在构成空腔层 5 的腔壁壳体上。穿孔板体 4 上的微孔的直径不大于 1 mm。穿孔板体的穿孔率一般控制在 0.5%~5%,设孔间距为 b,孔径为 d,则穿孔板体 4 的穿孔率 q 控制在 0.5%~5%。穿孔板体 4 的板厚设置为 3~5 mm 以内。将铝合金板合围后,制成微穿孔板层,通过金属夹圈 6 夹紧固定即可。而空腔层 5 的厚度一般在 30~200 mm。具体可根据管路工艺实施情况选用。

|

图 5 装置结构示意图 Fig. 5 Schematic diagram of device structure |

|

图 6 装置的实验模型 Fig. 6 Experimental model of the device |

当舰船各类设备正常工作时,管路系统产生冲击振动,管卡主体即时反应,并将冲击传递至弹性材料层,弹性材料层中的弹簧隔振器和隔振垫吸收部分冲击能量,且处于管卡最外层的金属夹圈也起到抗冲击的作用。同时,弹性材料层外的穿孔板体和空腔层组成的微穿孔板层抑制了管路冲击振动。从而使管路系统和船体结构的冲击振动降低到最低限度,达到较好的抗冲击效果。本装置使用时,通过旋拧调节螺栓即可针对管道的高度,或者是管道与船体之间的距离,进行调节,适用于不同高度的管路。且调节螺栓通过球体部和球形卡槽活动连接,当管路或船体发生冲击振动时,避免了吊架和管道连接部位发生损毁变形的情况。

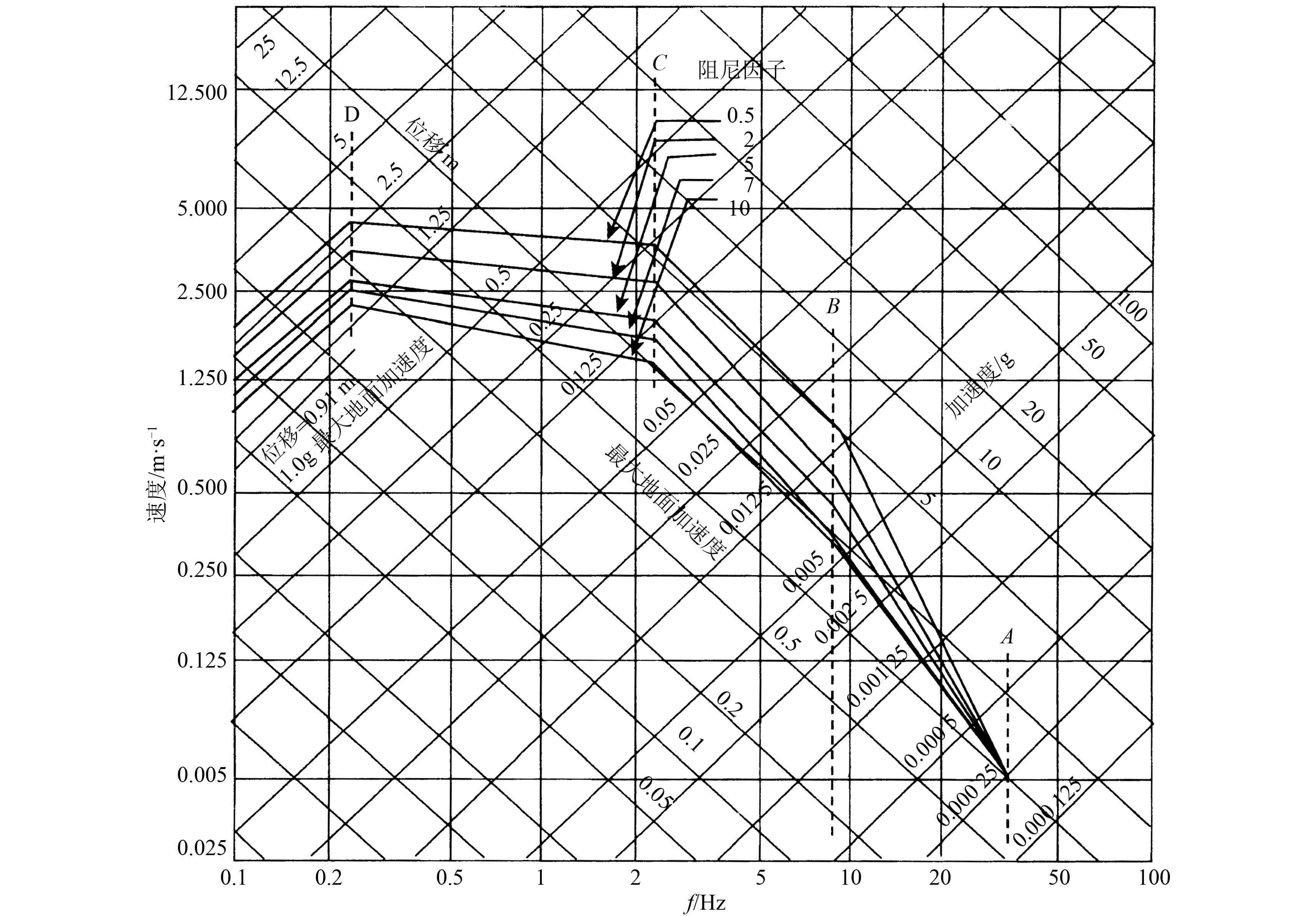

3 舰艇管路系统抗冲击性能分析设备在水下爆炸条件下的基础输入即结构设备的冲击环境。把冲击输入信号在频域内表示,基础的位移激励在低频段是主要的;速度激励在中频段是主要的;加速度激励在高频段是主要的。图 7 所示四维坐标系下的三折线谱通常作为系统的冲击输入谱,纵坐标用谱速度表示,横坐标用频率表示,与横坐标成 45° 的坐标系表示相对谱位移,与横坐标成 135° 的坐标系表示谱加速度[2]。

本文通过总结管路系统中常见的抗冲击方式、连接方式及支撑方式等设计安装因素,建立舰艇管路系统计算模型,计算其在冲击输入下的动态响应,比较其抗冲击性能。

|

图 7 典型的冲击谱 Fig. 7 Typical shock spectrum |

本文设计的舰艇管路抗冲击元器件的性能校核参照美国海军 MIL2S2901 系列规范和国家军用标准《舰船环境条件要求-机械环境》(GJB1060.1-91)。鉴于管路系统为 A 级抗冲击等级,因此本文按弹性设计标准进行校核。基于规范计算得到管路系统在船体部位、甲板部位、外板部位各个方向的最大设计加速度与最大设计速度,将最大谱加速度为 120 g 的冲击转化为时域输入,对管路系统分别从垂向、横向与纵向3个方向进行冲击,以及在同一方向(垂向)不同冲击载荷下,分别计算分析得到2种管路结构的最大位移和合成应力幅值。

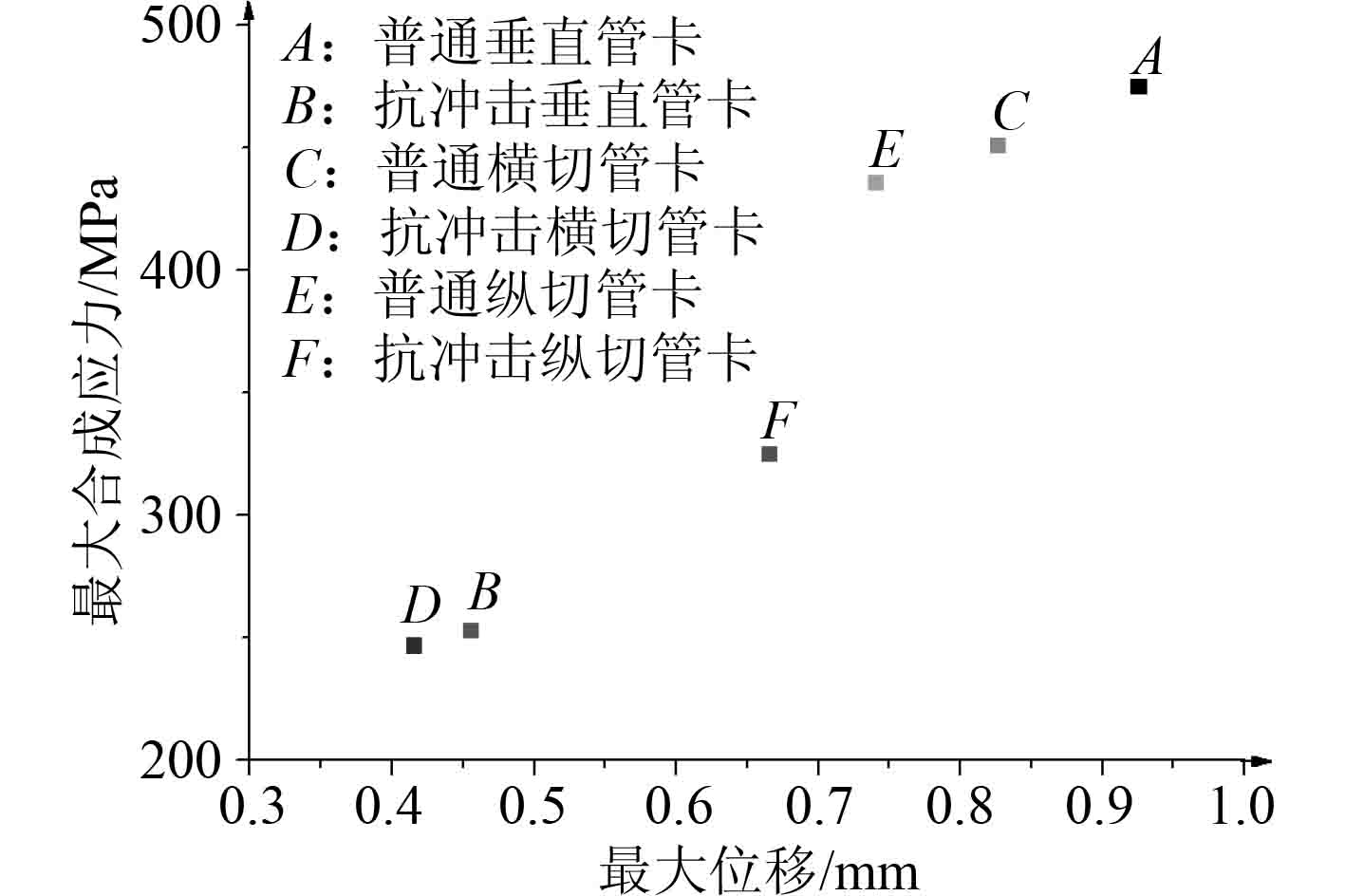

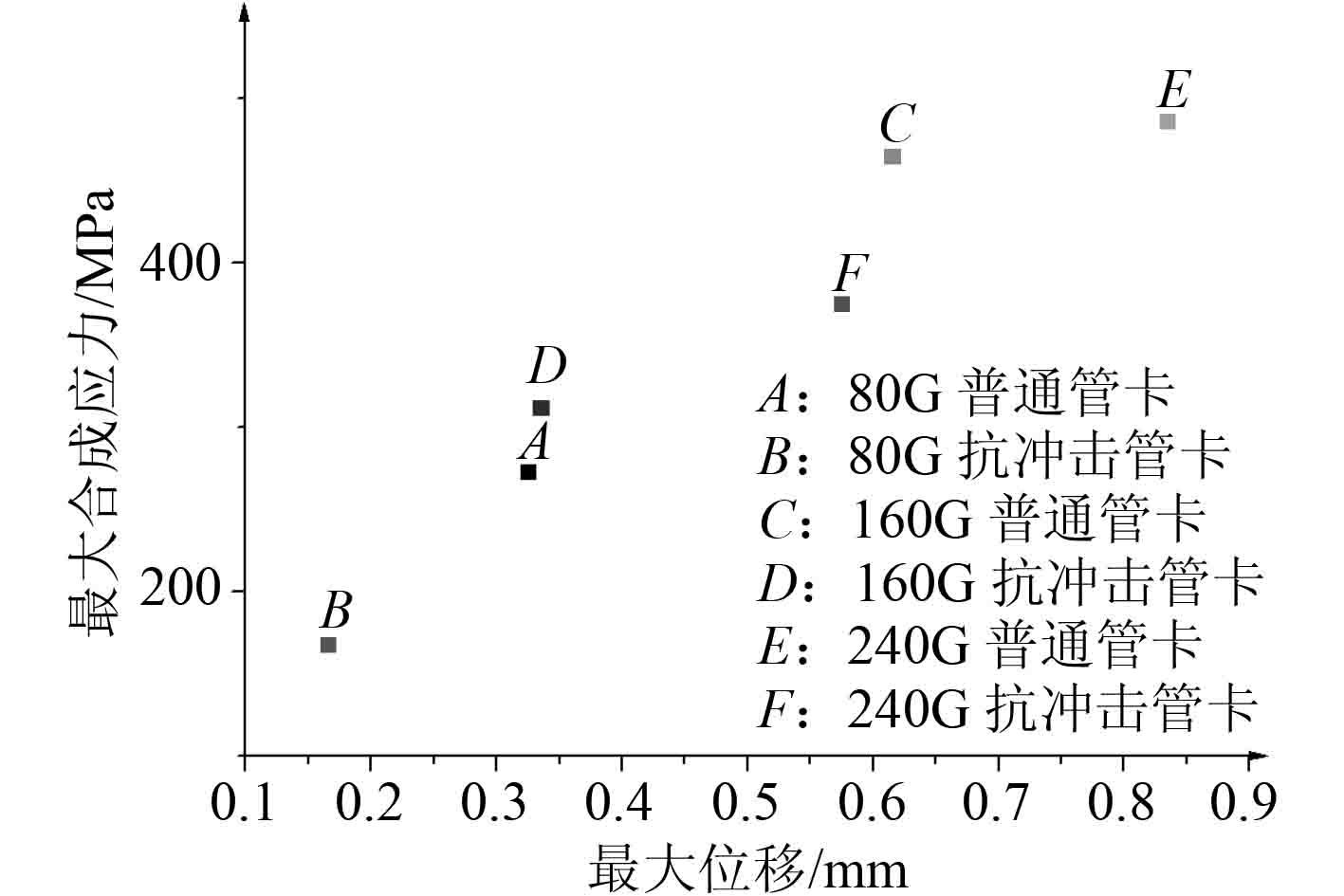

表 3 与图 8 分别为安装普通管卡装置的管路以及安装抗冲击管卡装置的管路分别在3个自由度方向冲击下最大位移及最大合成应力。

|

|

表 3 普通管卡装置与抗冲击管卡装置最大位移与最大合成应力 Tab.3 The maximum displacement and stress of the ordinary clamp and the anti-shock clamp |

|

图 8 普通管卡装置及抗冲击管卡装置最大位移与最大合成应力对比 Fig. 8 Comparison of the maximum displacement and stress of the ordinary clamp and the anti-shock clamp |

安装普通管卡装置的管路及安装抗冲击管卡装置的管路在同一自由度不同冲击载荷下最大位移及最大合成应力对比如表 4 与图 9 所示。

|

|

表 4 普通管卡装置及抗冲击管卡装置的最大位移与最大合成应力 Tab.4 The maximum displacement and stress of the ordinary clamp and the anti-shock clamp |

|

图 9 普通管卡装置及抗冲击管卡装置最大位移与最大合成应力对比 Fig. 9 Comparison of the maximum displacement and stress of the ordinary clamp and the anti-shock clamp |

计算结果表明:在3个不同自由度和3个不同冲击载荷下,安装抗冲击管卡装置与普通管卡装置的管路系统,其最大合成应力与最大位移幅值变化明显,在强烈冲击载荷下,抵抗垂向及横向冲击载荷性能尤为明显的为安装抗冲击管卡装置的管路系统,其有效地避免了在强冲击载荷下管路系统关键连接部位的断裂风险;在纵向冲击载荷下,抗冲击管卡装置能够起到很好的固定和约束作用,有效的降低了管路系统连接部位的应力幅值及变形量。

4 结 语本文在研究舰艇管路系统抗冲击环境及其评定标准的基础上,对不同形式的管路系统抗冲击元器件进行了抗冲击技术设计,该设计方案克服了传统抗冲击元器件的缺陷,从结构上改进了普通元器件的约束方式,利用新型材料和设计新型弹性元件增强了抗冲击效果。针对舰艇上管路系统复杂多样,大小不一的实际情况,适用于复杂多变的舰艇工作环境。同时对管路系统在典型工况下的抗冲击性能进行了计算,计算结果表明抗冲击管卡在正常状态下,对管路起到正常的约束和固定作用,在冲击载荷作用下,能够增强管路横向、垂向的抗冲击性能,有效降低套管及其约束管路处的应力,保护管路系统因局部应力过大而出现破损,可以及时限制管路产生大的纵向位移,保护管路不至于有较大的变形,具有良好的经济性和适用性。

| [1] | 王朝. 典型管路系统抗冲击性能分析方法新型抗冲击元器件设计研究[D]. 镇江: 江苏科技大学大学, 2013. |

| [2] | 中华人民共和国国家军用标准: GJB1060. 1–91, 舰船环境条件要求[S]. 机械环境. |

| [3] | 肖慧杰, 张雪松. 200MW间接空冷机组供热改造优化设计[J]. 山西建筑, 2011, 37 (1): 98–100. |

| [4] | 肖允辉. JDG金属导管的制作与安装[J]. 建筑, 2011, 11 : 69–70. DOI: 10.3969/j.issn.1009-4539.2011.03.016 |

| [5] | 王晓庆. PC-2271压缩机的找正方案设计[J]. 炼油与化工, 2010, 21 (4): 27–30. |

| [6] | 蔡标华, 俞健, 白亚鹤. 舰船系统管路弹性减振设计与试验[J]. 舰船科学技术, 2011, 33 (11): 61–64. DOI: 10.3404/j.issn.1672-7649.2011.11.013 |

| [7] | 何继东, 江海, 踪创新. 抗震支吊架的应用与施工技术[J]. 建筑技术, 2010, 41 (6): 533–535. |

| [8] | 杜鑫, 杜俭业, 汪玉. 舰船管道抗冲减振优化哈尔滨工程大学学报[J]. 2011, 32(6): 697–701. |

| [9] | 顾文彬, 冯奇. 船舶管路系统弹性支承在冲击作用下的位置优化设计[J]. 噪声与振动控制, 2002, 4 : 3–6. DOI: 10.3969/j.issn.1006-1355.2002.02.001 |

| [10] | 丁旭杰, 汪玉, 沈荣瀛, 等. 线性冲击隔离系统的抗冲击性能及参数优化研究[J]. 振动与冲击, 2007, 26 (9): 83–85. |

| [11] | 丁旭杰, 胥永刚, 沈荣瀛. 一种新型隔振器的性能研究与仿真[J]. 中国机械工程, 2007, 18 (18): 2198–2100. DOI: 10.3321/j.issn:1004-132x.2007.18.014 |

| [12] | 肖慧杰, 张雪松. 200MW间接空冷机组供热改造优化设计[J]. 山西建筑, 2011, 37 (1): 98–100. |

| [13] | 肖允辉. JDG金属导管的制作与安装[J]. 建筑, 2011, 11 : 69–70. DOI: 10.3969/j.issn.1009-4539.2011.03.016 |

| [14] | 王晓庆. PC-2271压缩机的找正方案设计[J]. 炼油与化工, 2010, 21 (4): 27–30. |

| [15] | 蔡标华, 俞健, 白亚鹤. 舰船系统管路弹性减振设计与试验[J]. 舰船科学技术, 2011, 33 (11): 61–64. DOI: 10.3404/j.issn.1672-7649.2011.11.013 |

| [16] | 沈晴晴. 典型管路系统抗冲击性能仿真评估研究[D]. 镇江:江苏科技大学大学, 2012. |

| [17] | 马纶宇, 王成刚, 沈荣瀛. 舰船机械设备冲击标准浅谈[J]. 噪声与振动控制, 1997, 6 : 41–45. |

2017, Vol. 39

2017, Vol. 39