2. 沪东中华造船(集团)有限公司,上海 200129

2. Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China

我国南海有着丰富的天然气资源,海域中分布着无数深海、中小和边际气田。这些气田由于分布相当分散,所以无法采用传统的管道运输上岸开发模式进行开采,因此迫切需要开发一种可以集海上天然气预处理、液化、储存和外输为一体的新型开采技术。FLNG 这种新型大型浮式装置技术完美地满足了以上要求,它不仅可以长期在海上停留,一次性完成液化气预处理、储存、外输,还解决了日渐紧张的土地资源问题,具有循环利用、安全、环保、经济效益高等特点[1]。目前国际上已经有能源机构和油气公司对 FLNG 装置进行建造,并在近年内实现运营。我国在现有 FPSO 和 LNG 建造技术基础上,也对 FLNG 展开了相关研究。由于 FLNG 货舱内储存着 –163 ℃ 的液态天然气,和外界环境温度产生 200 ℃ 左右的温度差,因此研究热应力对结构的影响很有必要。另外 LNG 具有超低温、易燃易爆的特性,绝缘层能否起到很好的保护作用对 FLNG 海上运输危险的研究具有重要意义[2 – 7]。本文基于工程实际应用,考虑 FLNG 在服役期间的各种事故工况,分析了绝缘层破损对结构安全的影响。在对 FLNG 舱段结构进行强度校核时,考虑了热应力的影响,同时结合规范要求对 FLNG 在超低温下的强度进行了校核。

考虑实验校核船体强度的困难性和昂贵性,目前大多采用有限元方法对船体结构强度进行校核。Chen 等[2]在 20 世纪 80 年代以板、梁单元模拟船体结构,在考虑材料和几何非线性的情况下对船体结构进行弹塑性大挠度分析,得到了船体结构总纵极限强度,从而建立了船体结构极限承载能力分析的有限元方法。Yao[8]采用 HULLST 软件对散货船、油船和集装箱船的极限强度进行了计算,并与 JBP 和 JTP 规范进行了比较。结果表明,在大多数情况下,相对于 HULLST 的计算结果,2 个规范的计算结果均偏于危险。任程[9]对薄膜式 LNG 船液货舱的热应力及结构强度进行了分析。目前大部分针对 LNG 的温度热应力研究均采用商业有限元通用软件建立液舱的三维有限元模型进行计算。然而对于新型的 FLNG,涉及温度热应力及结构安全计算方面的研究工作尚未见报道,为弥补这一空白,本文将对其展开相关研究工作。

1 有限元模型及边界条件本文以 270 000 t的 FLNG 薄膜型液货储存装置为研究对象,其货舱区域为双舱壁、双壳、双底结构,货舱肋骨间距为 3 520 mm,双层底高为 3 600 mm。FLNG 的液货舱采用双排液舱形式,它在不影响装载量的前提下,既增加了液舱自身的刚度,也提高了 FLNG 抵抗剪力和弯矩的能力;同时,由单舱变为双舱,自由液面减小,相应的晃荡荷载也会降低。

1.1 主要参数总长L OA :402.00 m;型深D:35.18 m;方形系数L B :0.944;垂线间长L PP :396.16 m;型宽B:62.00 m;结构吃水d s :14.80 m。

1.2 有限元模型描述1)坐标系定义

根据经验,在建立有限元模型时,X 轴方向为船长方向,Y 轴为船宽方向,Z 轴为型深方向。

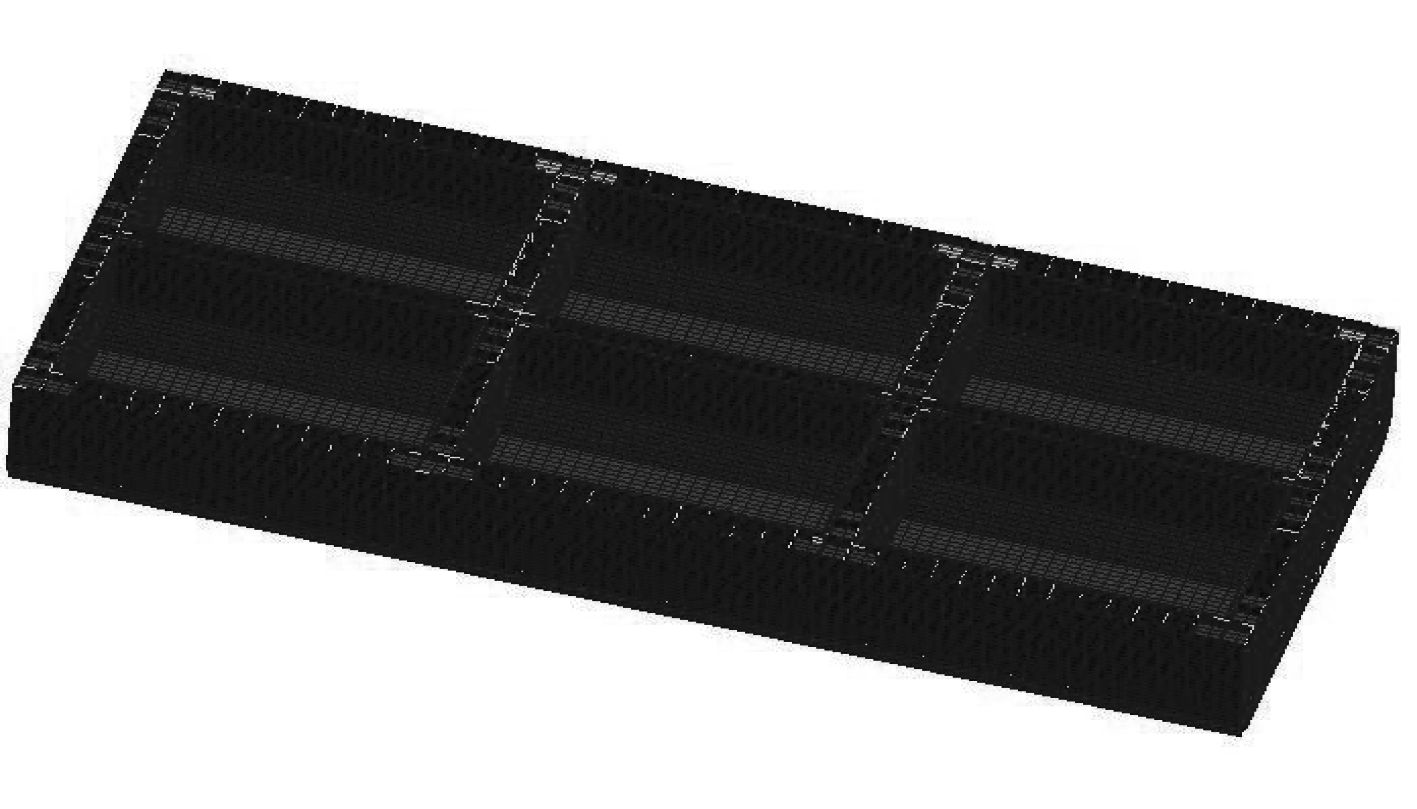

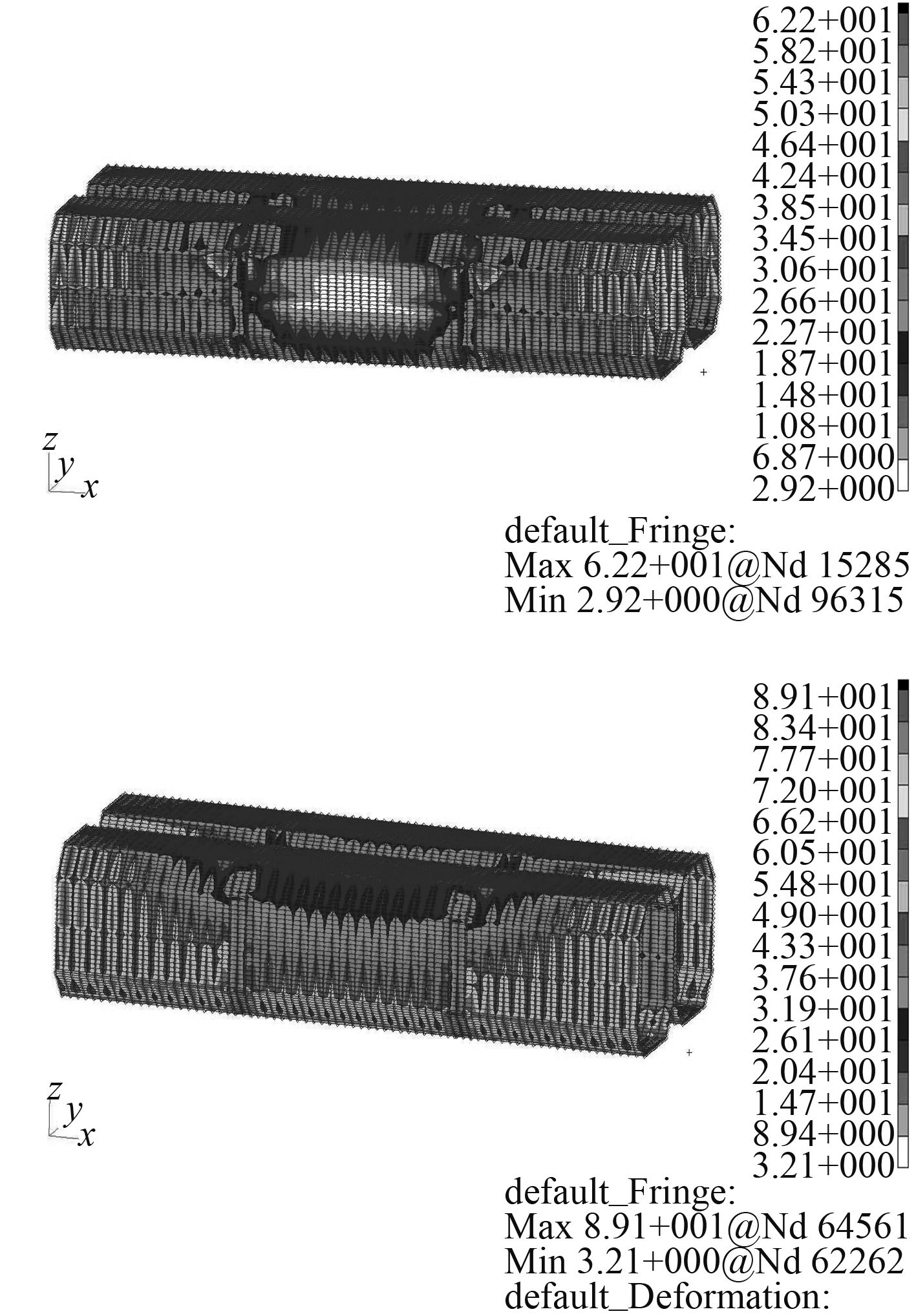

2)根据船体结构图建立数学模型,在有限元建模中大部分板材为四节点的板壳单元,较少部分运用了三节点板壳单元。为了便于计算,结构中的骨材均采用两节点梁单元模拟,同时考虑了偏心梁的设置,从而比较真实地模拟了板梁的实际分布情况。按照 CCS 相关要求,选取中间三舱段为分析范围,有限元模型如图 1所示。

|

图 1 三舱段船体模型 Fig. 1 Finite element model of 3 cargo holds |

3)边界条件

本文借助 Patran 软件对舱段模型进行了温度场分析,然后通过建立温度场函数,将温度载荷施加到模型上,利用 Natran 计算其热应力分布,具体步骤如下:

1)在温度场分布计算完成后建立温度场函数。

2)模块转换:将 Patran 的温度计算模块切换到结构计算模块。由于绝缘层不参与结构计算,在热应力分析时将其绝缘层删除。然后更改模型的单元类型,设置材料属性,如温度膨胀系数等。

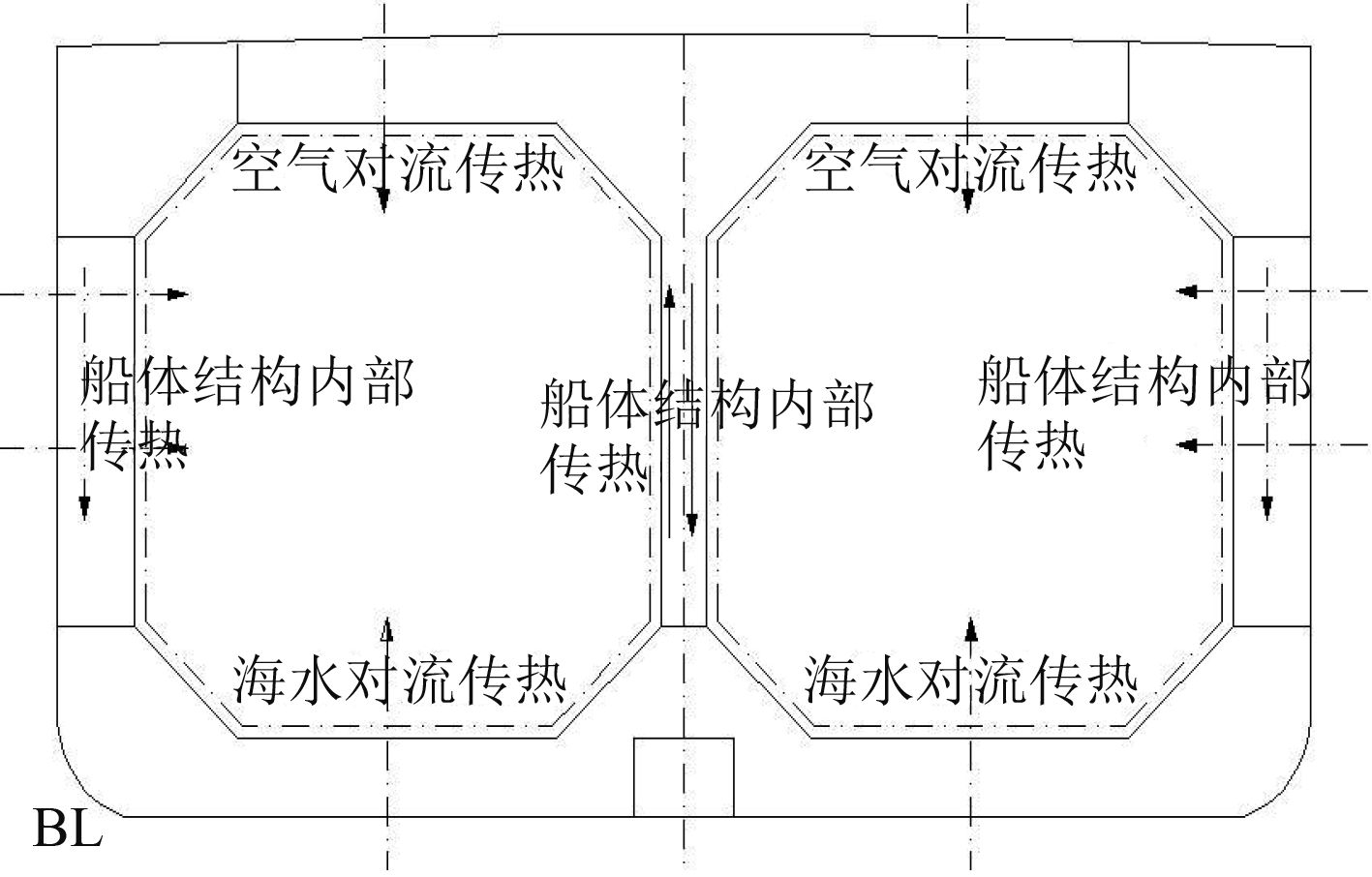

3)热应力分析时,计算参考温度取为 21.4 ℃。局部热传递模型如图 2 所示。

|

图 2 横剖面热传递示意图 Fig. 2 Schematic diagram of heat transfer in horizontal |

4)在有限元模型的端面建立约束边界条件:后端面的 x、y、z 方向线位移为 0,端面内 x 和 z 方向的角位移为 0;前端面的 y 与 z 方向线位移为 0,端面内 x 和 z 方向的角位移为 0;端面的剪力和弯矩用多点约束加在左右 2 个端面上。

5)利用 Nastran 分析计算结果。

4)计算工况

计算了液货舱绝缘层完整和绝缘层破损不同工况下的热应力,同时在考虑热应力影响的条件下,对船体结构强度问题进行了分析。

2 热应力计算结果采用 Nastran 有限元软件计算了南海环境下的热应力,温度载荷作用下各结构部位的最大热应力值如表 1 所示。

|

|

表 1 不同结构处的最大热应力(满载)(MPa) Tab.1 MAX thermal stress of hull due to different ship structure(MPa) |

由表 1 可知,绝热层完好的工况下,热应力值普遍偏小,最大值只有几十兆帕,满足结构安全要求,这说明绝热层起到了很好的防护作用。绝缘层破损情况下,液体泄漏导致船体结构局部温度降低,不同结构处的热应力普遍增加。由表 1 可知,纵、横舱壁和强横框架附近的构件最大热应力值高达 100 多兆帕,一方面是由于在纵、横舱壁相交区域附近,温度梯度往往会比较大,而热应力与温度梯度成正比,热应力值有所增加,另一方面强横框架、横舱壁位置处的结构比较复杂,局部结构的突变可能引起热应力集中。在这些结构突变、局部温差大的部位可以通过优化结构形式,选择耐低温、膨胀系数低的材料来降低结构的热应力集中问题。

1)热应力计算结果分析

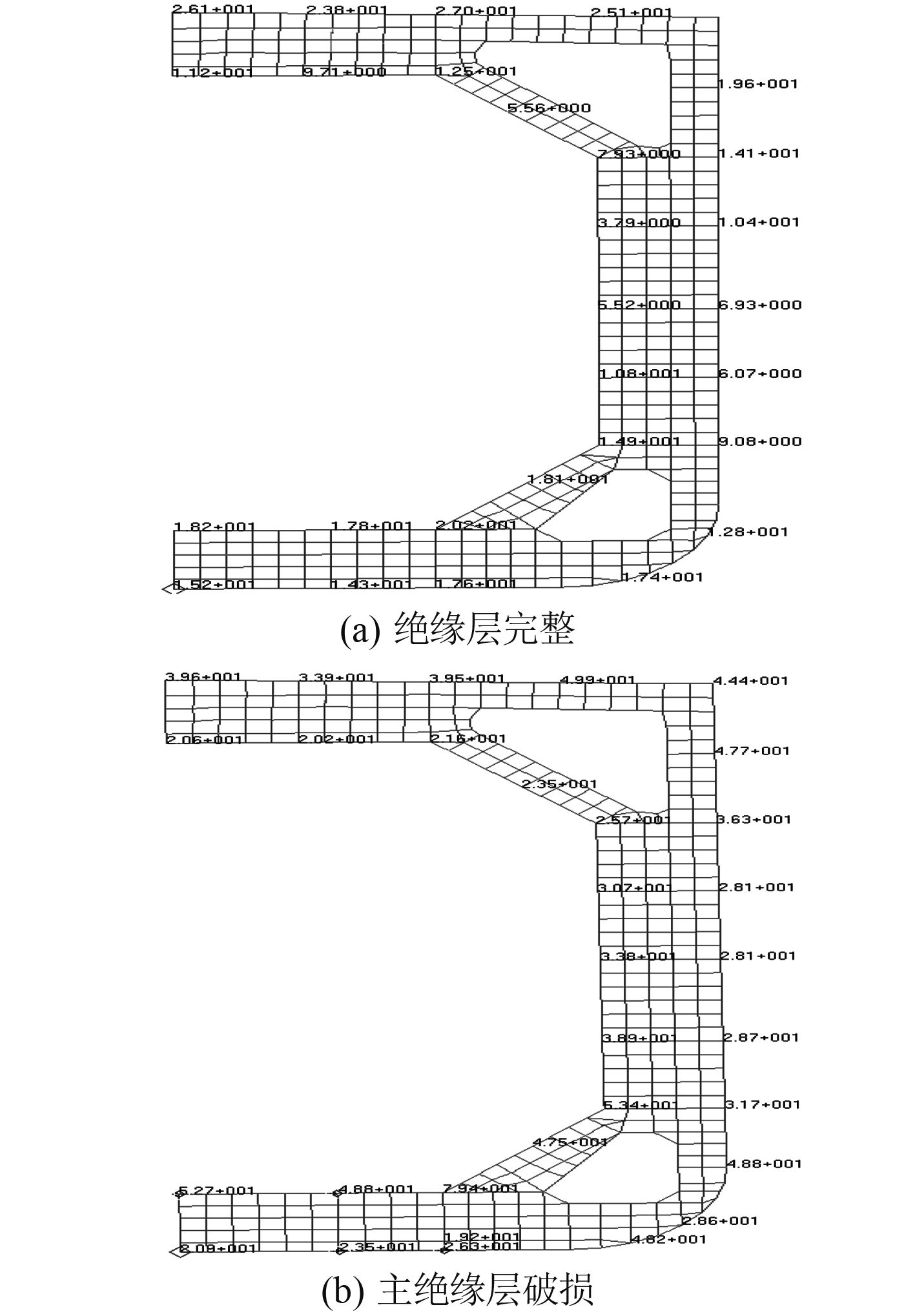

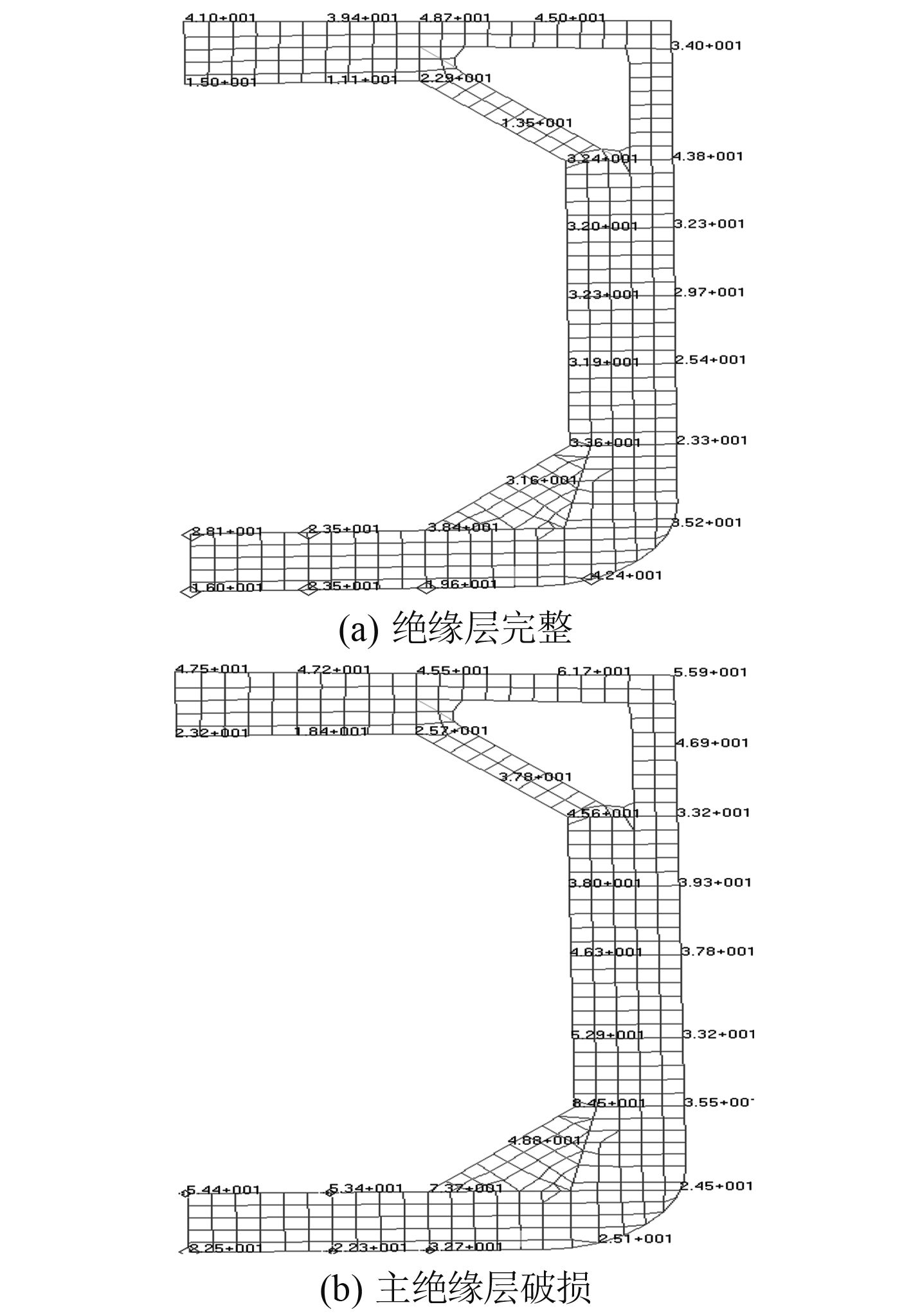

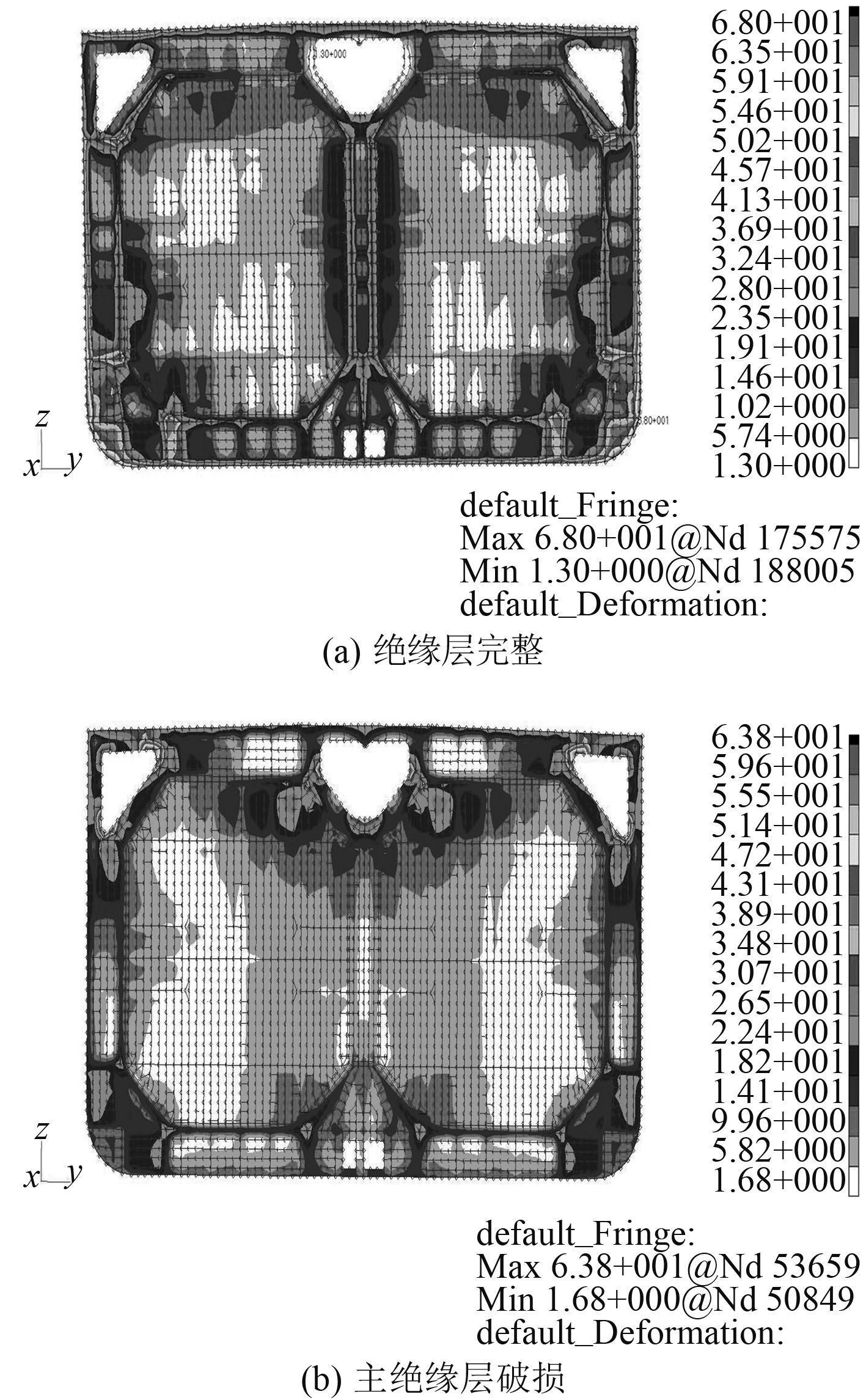

图 3 和图 4 分别给出了货舱、隔舱中横剖面典型节点处的热应力计算结果,由图 3 和图 4 可知船体热应力值普遍较小,普遍只有几十兆帕。并且绝缘层完整工况下的热应力值比主绝缘层破损的应力值略小。隔舱由于局部温度变化比较大,因此热应力值比货舱处大。

|

图 3 货舱中横剖面典型节点热应力分布 Fig. 3 Typical node thermal stress of mid-ship section |

|

图 4 隔舱中横剖面典型节点热应力分布 Fig. 4 Typical node thermal stress of mid-ship section |

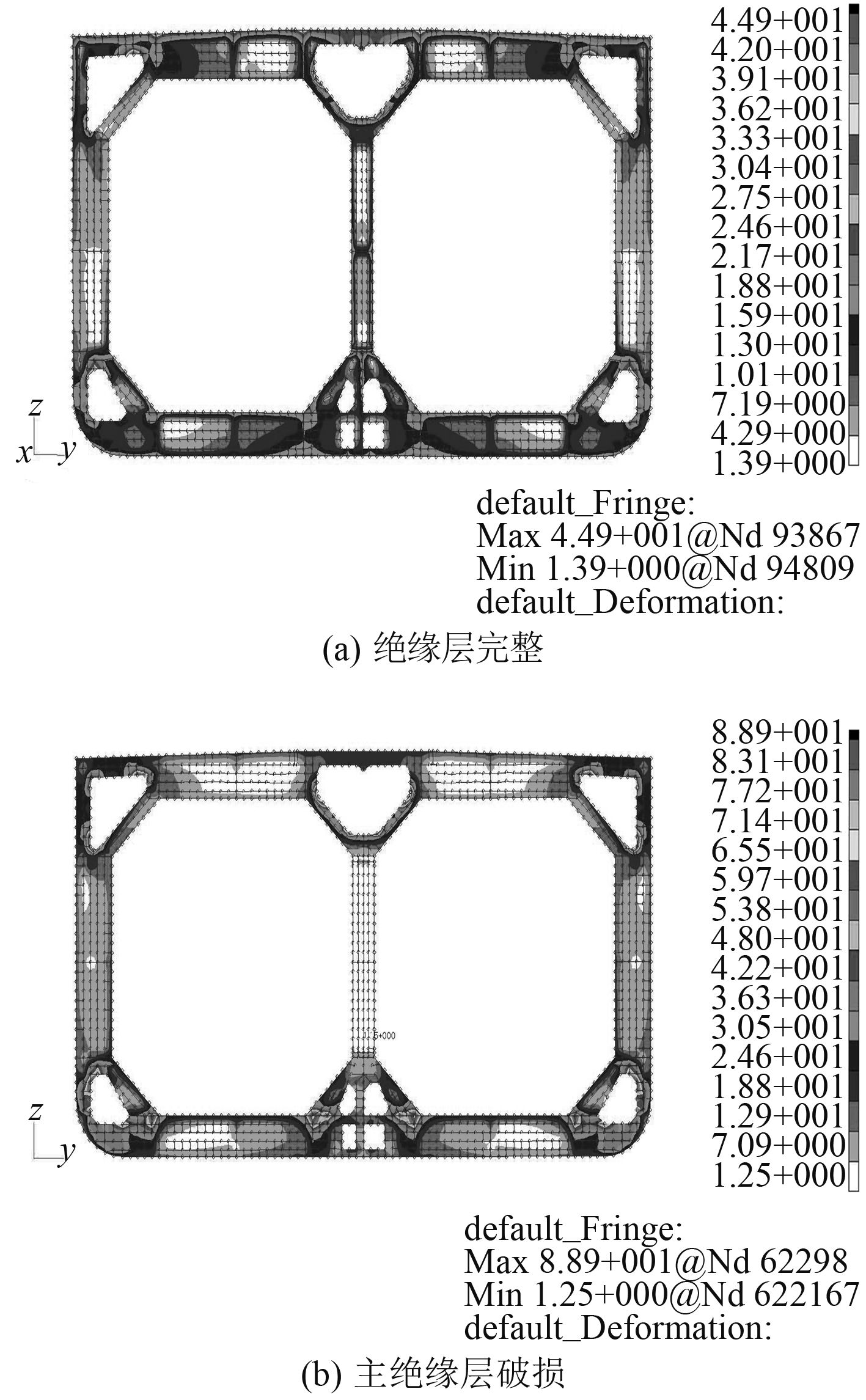

2)船体部分结构热应力分布云图

图 5 和图 6 分别给出了船体外壳和内壳的热应力分布云图。由图 5 和图 6 可知,主绝缘层破损工况下,内壳热应力提高明显比外壳热应力大,这主要是由于内壳与绝缘层直接相连,导致绝缘层破损后其热应力会出现明显提升。由图 7 和图 8 可知,横舱壁和强横框架结构处的最大热应力值高达 100 多兆帕,且在结构突变及结构开口处出现了热应力集中,因此这部分区域需要设计者的特别重视,尽量减少区域结构的变化,优选舱壁材料等手段提高船舶安全性能。

|

图 5 船体外壳热应力分布 Fig. 5 Thermal stress of ship hull(MPa) |

|

图 6 船体内壳热应力分布 Fig. 6 Thermal stress of inner hull(MPa) |

|

图 7 船体强横框架热应力分布 Fig. 7 Thermal stress of ship hull(MPa) |

|

图 8 横舱壁热应力分布 Fig. 8 Thermal stress of bulkhead |

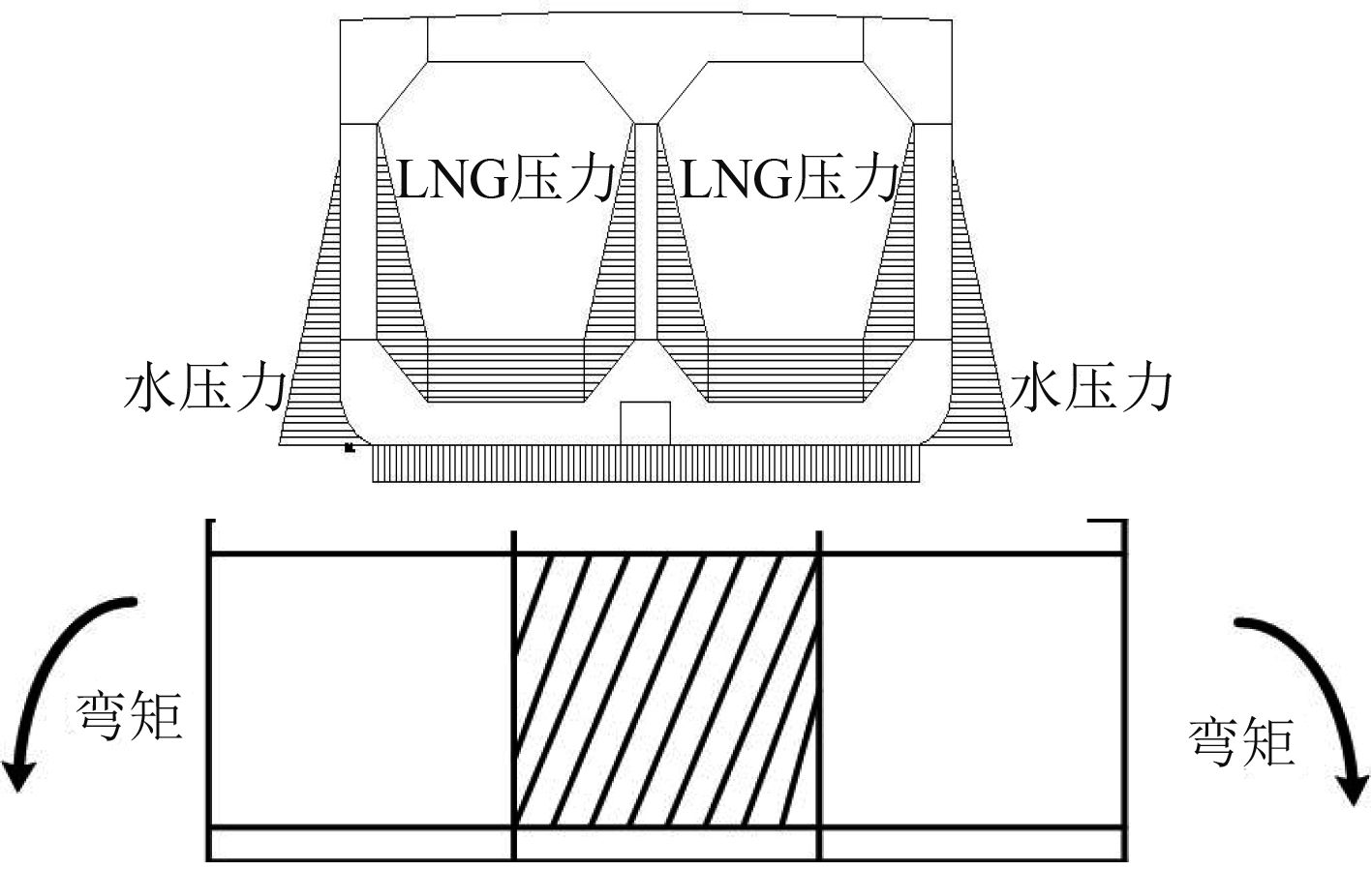

1)船体梁的垂向波浪弯矩

对于船体梁的垂向波浪弯矩而言,各个规范采用的计算公式都是基于 CCS 统一规定的垂向波浪弯矩的公式,但是经验公式是在比较理想的情况下建立的。本课题采用水动力计算软件得到了百年一遇工况下的垂向波浪弯矩,然后利用差值法得到三舱段两端的垂向波浪弯矩,如图 9 所示。

中拱时波浪弯矩:M Wh = 1.51 × 10 13 N·mm,

中垂时波浪弯矩:M Wh = –1.51 × 10 13 N·mm。

|

图 9 垂向弯矩沿船长的分布系数图 Fig. 9 Distribution factor diagram |

2)船体梁水平波浪弯矩

对于船体梁水平波浪弯矩,各个规范的计算公式大相径庭。因此无论是满载还是压载工况,水平波浪弯矩载荷均一致。

| ${M_H} = \pm 84 \times {K_W} \cdot C \cdot {L^2}D \cdot ({C_b} + 0.7) \times {10^{ - 13}}\text{。}$ | (1) |

式中:

| ${M_H} = \pm 8.066 \times {10^{12}}{\rm{N}} \cdot {\rm{mm}}\text{。}$ |

3)船体梁静水弯矩

计算中采用的船体梁静水弯矩根据 FLNG 初步稳性计算书[10],分别查得满载和压载工况下对应的最大静水弯矩作为计算静水弯矩载荷(见表 2)。

|

|

表 2 最大静水弯矩(单位:N·mm) Tab.2 The max Hydrostatic moment data |

4)外部海水压力的计算

波浪压力的表达式是以波浪诱导的水动压力压头的形式给出,且与浪向角有关。根据薄膜型液化天然气运输船检验指南(2011)得到如表 3 的海水动压力数据表。

|

|

表 3 海水动压力数据表 Tab.3 Seawater dynamic pressure data sheets |

5)货舱内压力

舱内液货产生的压力为:

| $P = \rho g(h - z)\text{,}$ | (2) |

式中:ρ 为舱内液货的密度,0.45 t/m3;h 为计算点至舱顶的垂直距离,z 为沿型深方向的高度,m;kN/m2为压力单位 。

6)其他载荷

除了考虑以上提到的 2 种载荷外,还需要对船体结构的重力进行模拟。

7)加载示意图如图 10 所示。

|

图 10 加载示意图 Fig. 10 Loading diagram |

根据 2011 年《薄膜型液化天然气运输船检验指南》,结构构件在任一工况下要满足强度评估衡准。对于船体梁纵向板材构件及舱壁板,屈服利用因子

设计载荷均依据 CCS 规范给出的经验公式计算得到,然后结合温度场计算所得的温度载荷对 FLNG 进行复杂载荷的结构强度分析。本文以满载中拱状态的为例,对有低温作用的和没有低温作用的船体结构计算结果进行比较(见表 4)。

|

|

表 4 满载中拱状态下变形及应力值 Tab.4 MAX stress of full loading (Hogging) |

由表 4 可知,在满载中拱工况下,超低温对船舶强度有一定的影响,温度载荷和设计载荷组合工况的合成应力发生了小幅度变化。由较大的合成应力是由热应力和结构应力累加造成的,且出现在温度变化较大的结构区域。但是从 2 种合成应力来看,结构在中拱状态下应力可能增加,也可能降低。2 种合成应力都满足了船体结构强度,不会对船体结构安全构成直接威胁。

4 结 语1)本文利用 Natran 计算了 270 000 t FLNG 的三舱段的热应力。由文中计算的应力值计算结果可知,在绝缘层完整工况下,热应力值普遍只有几十兆帕,这说明绝缘层起到了屏蔽低温的作用。主绝缘层破损后,船体结构的热应力云图分布发生改变,热应力值普遍增加。在强横框架及纵横舱壁处由于复杂的结构及大开口会产生很大的热应力集中。因此在前期设计的时候应该尽量减少区域结构的突变,优化结构形式,提高材料特性,从而降低船体结构的局部热应力,提高船舶安全性能。

2)根据规范,将设计载荷和温度载荷加到结构模型上组合成多种工况,分析了有低温和无低温作用对 FLNG 工作状态下的结构强度。通过计算结果可知,在低温作用下,船体变形、应力、应变都发生了变化。满载工况下,温度载荷和设计载荷的合成应力可能会增加也可能会降低。这说明低温对工作状态下船体结构强度有一定程度的影响。对于船体结构温度变化较大的部位,合成应力变化明显,因此可以通过结构优化,引入更好的绝缘材料,提高船体刚性能等手段来保障 FLNG 在服役期内的结构安全。

| [1] |

宋吉卫. FLNG 总体设计关键技术研究[J]. 中国造船, 2015, 36 (2): 81–86.

SONG Ji-wei. Key Technology Research in FLNG General Design[J]. Ship building of China, 2015, 36 (2): 81–86. |

| [2] | CHEN KY, KUTT LM. Ultimaets Strength of Ship Structures[J]. SNAME Translation, 1983, 91 : 149–168. |

| [3] |

胡天威. FLNG 运动仿真及其子结构响应研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

HU Tian-wei. Simulation of FLNG’s motion and response of FLNG’s substructure[D], Harbin: Harbin Engineering University, 2012. |

| [4] |

刘元丹. FLNG 系统转运卸载系泊特性研究[D]. 武汉: 华中科技大学, 2013.

LIU Yuan-dan. Mooring characteristics of the FLNG system[D]. Wuhan: Huazhong University of Science and Technology, 2013. |

| [5] |

孙法峰. FPSO-LNG 储罐储存特性及安全技术[D]. 北京: 中国石油大学, 2010.

SUN Fa-feng. Storage characteristics and safety technology of FPSO-LNG tank[D]. Beijing: China University of Petroleum, 2013. |

| [6] |

张开. 单点系泊 FPSO 船艏型线多方案研究 [D]. 哈尔滨: 哈尔滨工程大学, 2013.

ZHANG Kai. The research of FPSO bow line under single point mooring system[D]. Harbin: Harbin Engineering University, 2013. |

| [7] |

滕晓青, 顾永宁, 等. 双壳型船体结构稳态温度场和温度应力[J]. 中国造船, 2000, 41 (2): 58–65.

TENG Xiao-qing, GU Yong-ning, et al. Steady Temperature Distribution and Thermal Stress Analysis for Double Hull Structure[J]. Ship building of China, 2000, 41 (2): 58–65. |

| [8] | YAO T. Ultimate hull girder strength applying JTP and JBP methods[R]. in Committee Report: Comparative Studies on Evaluation of Buckling/Ultimate Strength and Fatigue Strength based on IACS JTP and JBP Rules, Japan Society of Naval Architects and Ocean Engineers, 2005: 2.1–2.16. |

| [9] |

任程. 薄膜式 LNG 船液货舱热应力分析及其对结构强度的影响[D]. 哈尔滨, 哈尔滨工程大学, 2011.

REN Cheng. Cargo tank thermal stress analysis of membrane tank lng carrier and its impact on strength[D]. Harbin: Harbin Engineering University, 2011. |

2017, Vol. 39

2017, Vol. 39