超高分子量聚乙烯纤维增强塑料(UFRP)层合板具有抗穿甲性能好[1-5]、密度低等优点,近年来在抗弹防护方面得到了广泛的研究。侯海量等[6-7]对以 UFRP 层合板为芯材的复合抗爆舱壁进行了大量穿甲及爆炸试验研究,结果表明:以 UFRP 层合板为夹芯的复合抗爆舱壁具有良好的防护性能,能够有效降低爆炸冲击波和高速破片对舰艇结构及舱内人员构成的威胁。因此利用密度低的 UFRP 层合板代替部分密度大船用钢,在达到相同防护效能的同时,对减小舰船舱壁的面密度具有重要的意义,符合现代舰船朝着高强轻量化方向发展的要求。

然而,UFRP 层合板的抗弹性能受温度影响明显,超高分子量聚乙烯纤维晶体熔点(Tm)为 147 ℃[8],当作用在 UFRP 层合板表面的温度大于 147 ℃ 时,层合板将逐渐软化,并出现脱层烧蚀现象,严重削弱了其抗弹性能。如何维持火灾后 UFRP 层合板的抗弹性能,是以 UFRP 层合板为夹芯的复合抗爆舱壁在设计过程中需要着重考虑的问题。王俊儒等[9]对隔热材料的保温传热进行了研究,结果表明:采用导热率低的材料,能够有效减缓热量向体系内部传递;采用高密度、高比热容的材料,能够有效吸收传入体系内部的热量,减缓温度上升速率。谭大力等[10]对 SiC 陶瓷和 SiO 2 气凝胶毡组合结构的隔热性能进行了试验研究;王晓婷等[11]对刚性隔热瓦和硅基纳米隔热材料组合结构的隔热性能进行了试验研究,结果均表明:隔热组合结构能有效降低其背面温度,保护背衬结构。

基于上述分析,在 UFRP 层合板前面设置一定厚度的隔热材料,能有效控制传递至 UFRP 层合板表面的温度,使其低于 UFRP 层合板所能承受的临界温度,从而避免 UFRP 层合板因高温而失效。本文设计了以船用钢为前/后面板,SiO 2 气凝胶毡为隔热层,UFRP 层合板为抗弹层的复合抗弹结构。通过有限元分析软件 ANSYS,建立瞬态热分析模型,在 A60 耐火等级[12]标准条件下,对复合抗弹结构进行有限元仿真分析,探索了 SiO 2 气凝胶毡隔温层厚度为 10 mm、20 mm 和 30 mm 时,复合抗弹结构内部的温度分布情况。根据有限元仿真结果,进一步对 SiO 2 气凝胶毡隔热层厚度为 20 mm 的复合抗弹结构单元开展耐火试验,验证了有限元分析模型的可靠性,最终确定了 UFRP 层合板在 A60 耐火等级标准条件下保持完好所需的隔热层厚度。

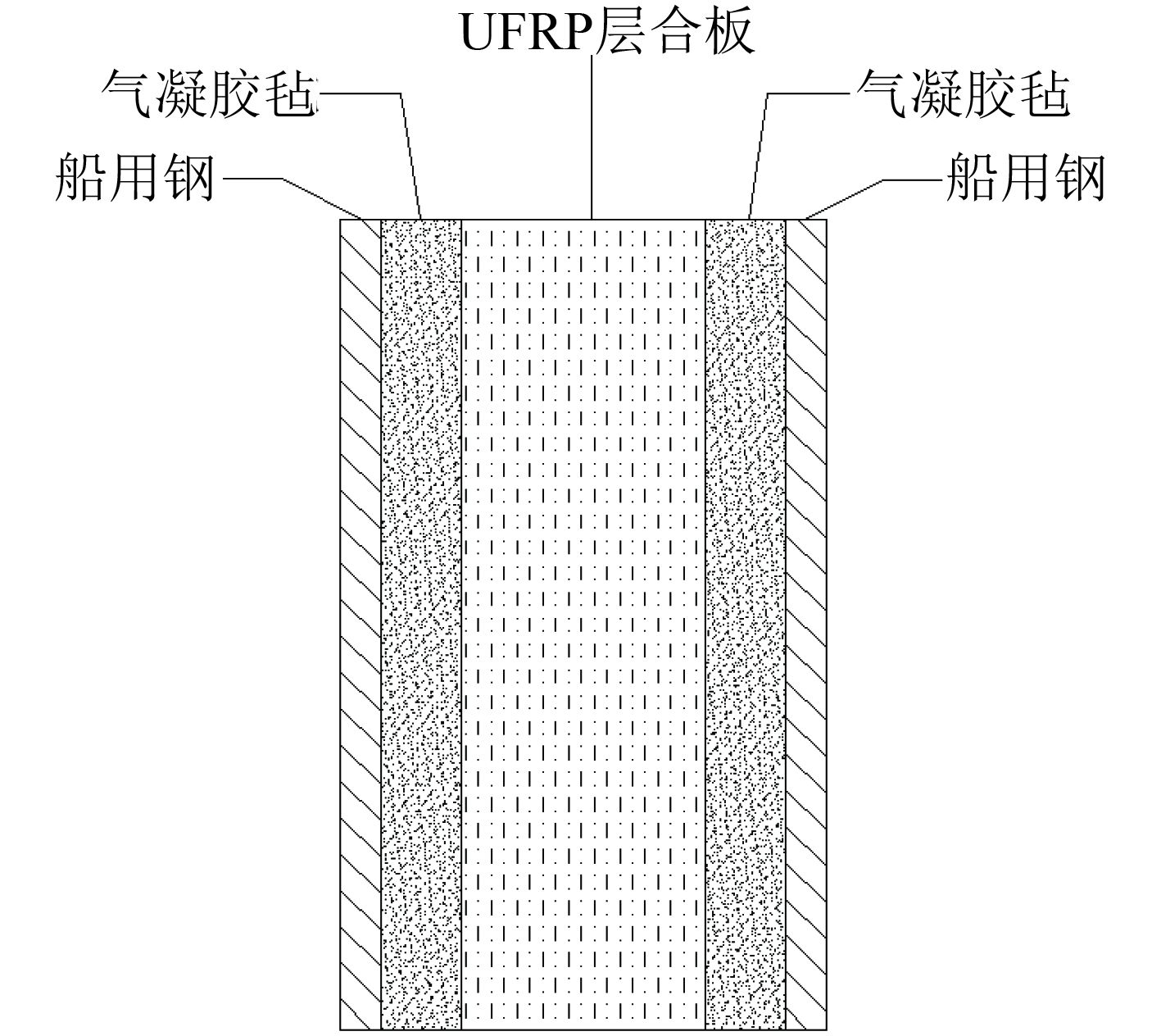

1 复合抗弹结构设计综合考虑现代舰船舱壁结构的设计特点及 UFRP 层合板热防护的实际要求,设计复合抗弹结构,如图 1 所示。

|

图 1 复合抗弹结构示意图 Fig. 1 Schematic of the sandwich armor structure |

该结构共 5 层,中间层为 UFRP 层合板抗弹层,其厚度为 50 mm;考虑到实际工作条件下火灾发生地点的不可预测性,在抗弹层左右两侧均布置等厚的 SiO 2 气凝胶毡隔热层,避免 UFRP 层合板在发生火灾时因作用在其表面的温度过高而脱层烧蚀,降低抗弹性能。SiO 2 气凝胶毡隔热层的实际厚度由有限元分析结果确定,并通过 A60 耐火等级标准条件下的耐火试验来验证。在有限元分析模型中,SiO 2 气凝胶毡隔热层的厚度分别设置为 10 mm、20 mm、30 mm;复合抗弹结构最外层均为 10 mm 厚的船用钢,起支撑和封装的作用。

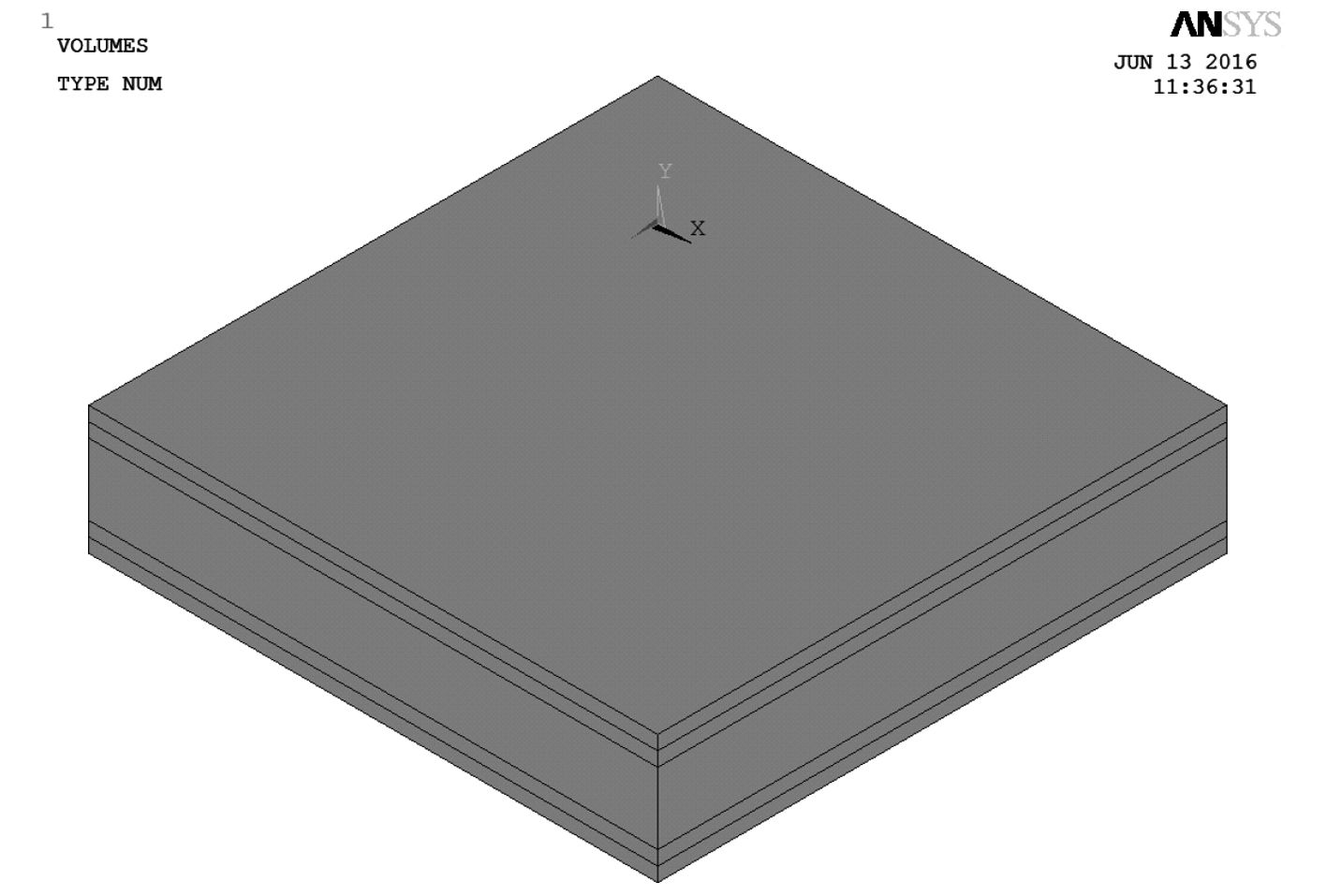

2 复合抗弹结构隔热性能数值仿真 2.1 几何模型及网格划分使用 Ansys14.0 软件建立复合抗弹结构的几何模型,如图 2 所示。共分为 5 层,沿 y 轴方向各层材料依次设置为船用钢、SiO 2 气凝胶毡、UFRP 层合板、SiO 2 气凝胶毡及船用钢。

|

图 2 复合抗弹结构几何模型 Fig. 2 Geometric model of the sandwich armor structure |

计算单元采用 6 面体 20 节点的 SOLID90 单元,有限元模型网格划分如图 3 所示。

|

图 3 复合抗弹结构网格模型 Fig. 3 Grid model of the sandwich armor structure |

模型中各层材料的几何参数与实验材料具体尺寸保持一致,底面均为 400 × 400 mm 的正方形,厚度如 表 1 所示。

|

|

表 1 材料厚度 Tab.1 Thickness of materials |

为简化模型计算,作如下假设:

1)在一定范围内沿复合抗弹结构外表面水平方向的温度梯度可以忽略,即热量只沿热防护结构的 y 轴方向单向传递;

2)热防护结构层与层贴合紧密,层间不存在空气,不考虑空气的热阻;

3)热防护结构与环境不存在热交换。

因此在 A60 耐火等级标准条件下,复合抗弹结构的热传导问题是一个非线性的瞬态问题,热防护结构中的温度分布满足传热控制方程:

| ${\rho _i}{c_i}\displaystyle\frac{{\partial T\left( {y,t} \right)}}{{\partial t}} = \displaystyle\frac{\partial }{{\partial y}}\left[ {{k_i}\left( {T\left( {y,t} \right)} \right)\displaystyle\frac{{\partial T\left( {y,t} \right)}}{{\partial y}}} \right]\text{,}$ | (1) |

式中:ρ i 为材料密度;c i 为材料比热容;t 为持续时间;y 为厚度方向坐标;T(y,t)为持续传递 t 秒后 y 厚度处的温度;k i (T)为材料热导率。

2.3 初始条件与边界条件复合抗弹结构在 t = 0 时刻,温度与周围环境相同,即模型的初始条件为:

| $T\left( {y,0} \right) = {T_0}\text{,}$ | (2) |

在本文中,模型底部为迎火面,顶部为背火面,火源直接加载在模型底部的船用钢表面,模型的边界条件为第一类边界条件:

| $T\left( {0,t} \right) = T\left( t \right) + {T_0}\text{,}$ | (3) |

式中:T 0 为室温,取 T 0 = 20 ℃;T(t)为 A60 耐火等级标准条件下的升温函数(0 ≤ t ≤ 3 600 s),其数学表达式为[12]:

| $T\left( t \right) = 345LG\left( {\displaystyle\frac{2}{{15}}t + 1} \right)\text{。}$ | (4) |

复合抗弹结构选用材料的的基本热物理参数如表 2 所示。

|

|

表 2 材料的基本热物理参数 Tab.2 Basic thermal physical parameters of material |

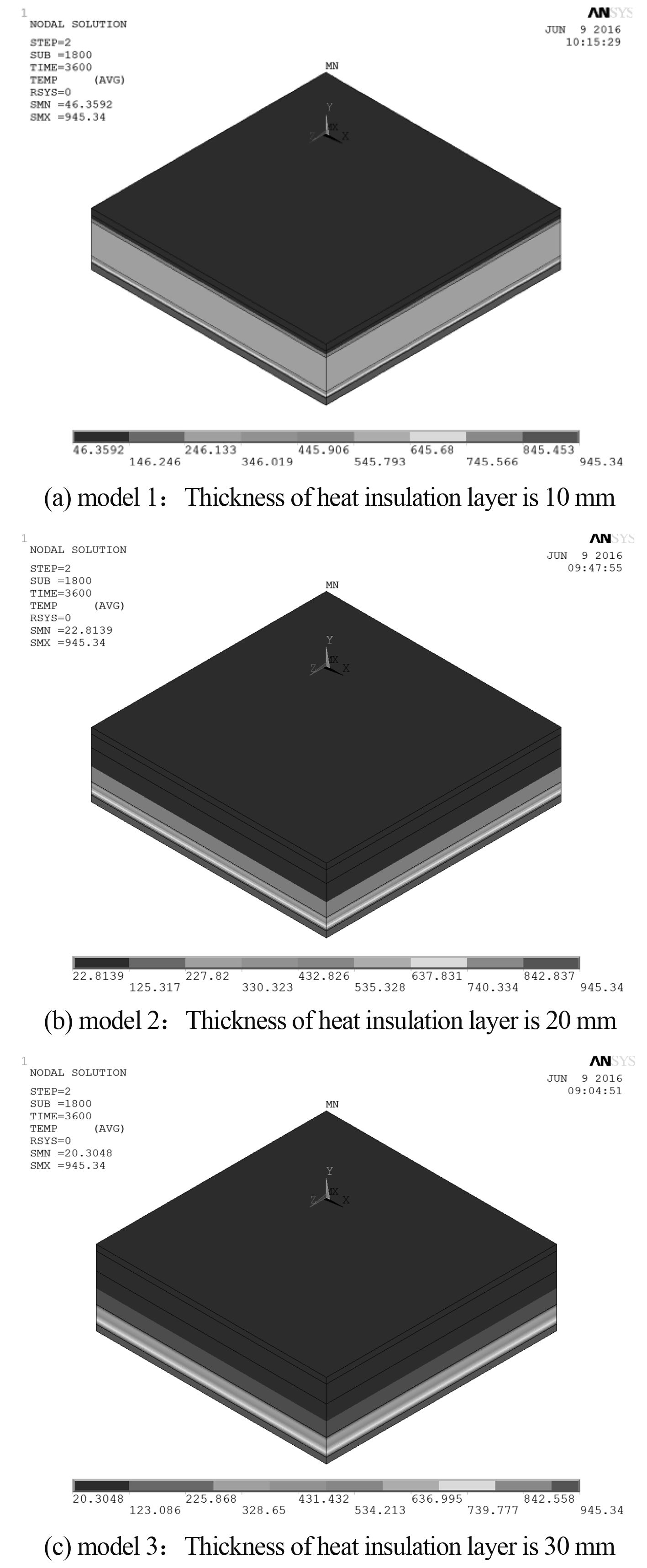

通过有限元分析软件 Ansys14.0 的仿真计算,得到了复合抗弹结构模型在 A60 耐火等级标准条件下,升温 3 600 s 后的温度分布情况,如图 4 所示。

|

图 4 复合抗弹结构温度分布云图 Fig. 4 Temperature distribution cloud diagram of the sandwich armor structure |

从图 4 可看出,复合抗弹结构迎火面和背火面的温度差异很大。当 SiO 2 气凝胶毡隔热层的厚度为 10 mm 时,复合抗弹结构迎火面的温度为 945.34 ℃,背火面的温度为 46.36 ℃,两侧温差接近 900 ℃,并随 SiO 2 气凝胶毡隔热层厚度的增加而继续扩大;当 SiO 2 气凝胶毡隔热层厚度大于 20 mm 时,背火面的温度小于 22.81 ℃,基本维持在室温。由此可见复合抗弹结构具有良好的隔热效果。

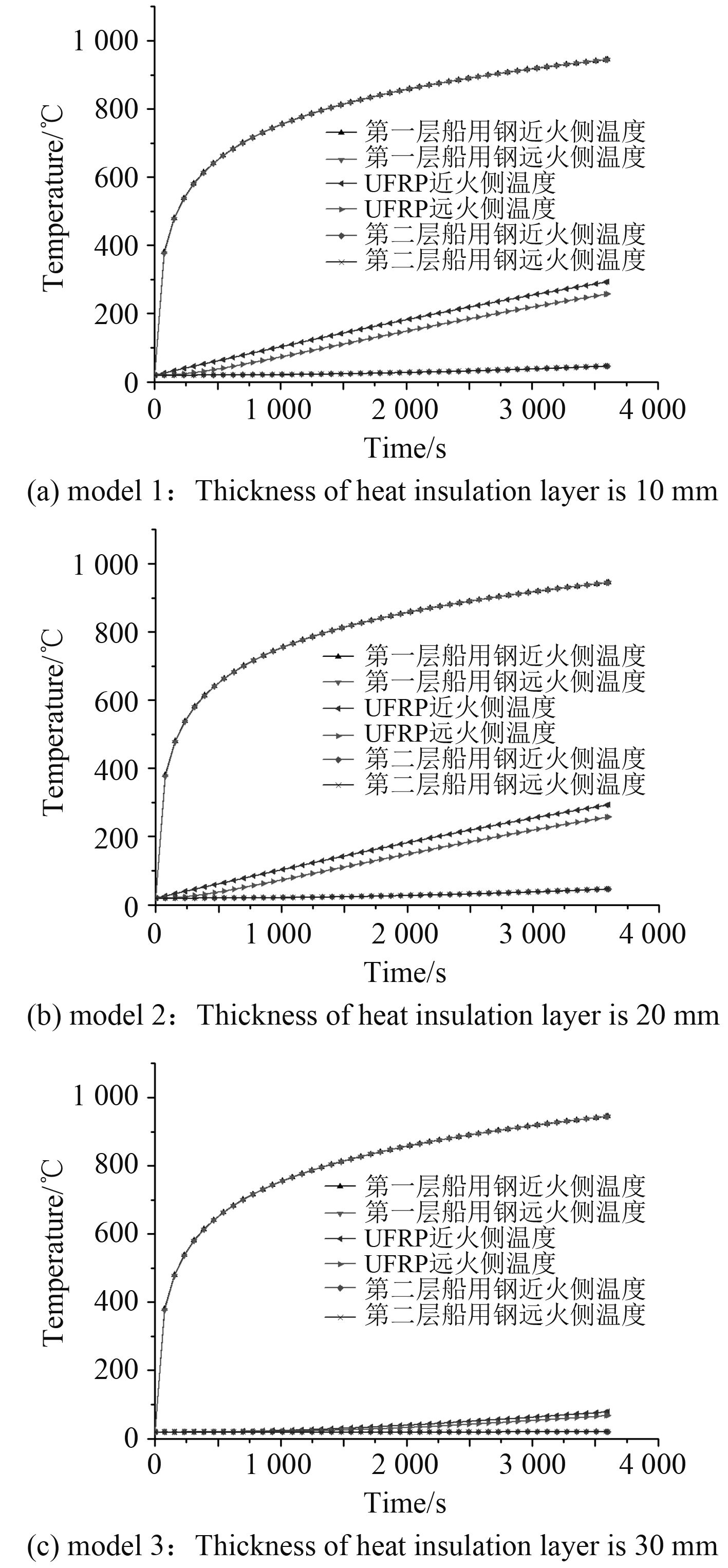

利用 Ansys14.0 软件的时间历程后处理器,进一步提取不同时刻复合抗弹结构模型中各层材料的近火侧、远火侧的温度,绘制温度随时间的变化曲线,如图 5 所示。

|

图 5 材料表面温度随时间的变化曲线 Fig. 5 Temperature of materials surface at different time |

从图 5 可看出,对于船用钢而言,第 1 层、第 2 层船用钢两侧温度随时间的变化曲线基本重合,即在同一时刻,船用钢沿厚度方向的温度梯度几乎为 0。这是由于船用钢热导率大,比热容小,因此对温度变化反应迅速,具有良好的导热性;对于 SiO 2 气凝胶毡而言,SiO 2 气凝胶毡两侧存在一定温差,且离火源越近温差越显著,沿厚度方向的温度梯度越大,这是由于 SiO 2 气凝胶毡热导率小,比热容大,因此对温度变化反应不敏感,具有良好的隔热性能。

从图 5 也可发现,SiO 2 气凝胶毡隔热层对 UFRP 层合板起到了很好的热防护作用,显著降低了传至 UFRP 层合板表面的温度。在 SiO 2 气凝胶毡的隔热作用下,UFRP 层合板表面的温度缓慢上升,且上升速率随 SiO 2 气凝胶毡隔热层的厚度增加而降低。当 SiO 2 气凝胶毡隔热层的厚度为 10 mm 时,传至 UFRP 层合板表面的温度为 290 ℃,超过了 UFRP 层合板正常发挥抗弹性能的临界温度 147 ℃,因此需要增加 SiO 2 气凝胶毡隔热层的厚度,以降低传至 UFRP 层合板表面的温度。当 SiO 2 气凝胶毡隔热层的厚度为 20 mm 时,传至 UFRP 层合板表面的温度为 130 ℃,低于 UFRP 层合板所能承受的临界温度。

仿真结果表明,当复合抗弹结构中 SiO 2 气凝胶毡隔热层的厚度大于等于 20 mm 时,能够满足 UFRP 层合板的热防护要求。

3 复合抗弹结构隔热性能验证为了验证仿真结果的可靠性,对 SiO 2 气凝胶毡隔热层厚度为 20 mm 的复合抗弹结构单元开展耐火试验,如图 6 所示。

|

图 6 耐火试验示意图 Fig. 6 Scheme of fire resistance test |

耐火试验结束后 SiO 2 气凝胶毡和 UFRP 层合板近火侧的受损情况如图 7 所示。

|

图 7 材料受损情况 Fig. 7 Destroy degree of materials |

图 7(a)为 SiO 2 气凝胶毡近火侧的受损情况,从 7(a)可看出,经耐火试验后 SiO 2 气凝胶毡表层的铝箔已经部分脱落,但气凝胶毡结构依然保持完整,无开裂等现象。图 7(b)为 UFRP 层合板近火侧的受损情况,从 7(b)可看出,经耐火试验后 UFRP 层合板表面保持完好,未出现脱层烧蚀的情况。

SiO 2 气凝胶毡隔热层厚度为 20 mm 的复合抗弹结构的耐火试验结果与有限元仿真结果对比情况,如图 8 所示。

|

图 8 仿真结果与试验结果对比 Fig. 8 Simulation calculation and actual test results |

在复合抗弹结构的耐火试验中,火炉温度通过调节输入功率来控制。从图 8 可看出,实际火源温度比标准火源温度要高,因此实际试验条件较标准耐火试验条件更苛刻。

通过对比 UFRP 层合板近火侧仿真温度随时间的变化曲线和 UFRP 层合板近火侧实测温度随时间的变化曲线可以发现,在前 200 s 内,实际火源温度和标准火源温度基本相同,而 UFPR 近火侧实测温度的上升速率明显高于仿真温度的上升速率。造成这一现象的原因可能是由于 SiO 2 气凝胶毡在环境中受潮,材料内部含有少量水气,导致实际热导率大于参考值;在 1 500 s 后,UFPR 近火侧实测温度与仿真温度基本保持一致。在实际试验条件下,当 SiO 2 气凝胶毡隔热层的厚度为 20 mm 时,传至 UFPR 层合板表面的实际温度为 133 ℃,低于 UFRP 层合板的临界温度 147 ℃,满足 UFRP 层合板的热防护要求。

4 结 语为了维持火灾发生后 UFRP 层合板的抗弹性能,设计了以船用钢为前/后面板,SiO 2 气凝胶毡为隔热层,UFRP 层合板为抗弹层的复合抗弹结构。在 A60 耐火等级标准条件下,对复合抗弹结构的有限元模型进行瞬态热分析,探索复合抗弹结构内部的温度分布与 SiO 2 气凝胶毡隔温层厚度的关系。根据有限元仿真结果,进一步对 SiO 2 气凝胶毡隔热层厚度为 20 mm 的复合抗弹结构单元开展耐火试验,得出如下结论:

1)SiO 2 气凝胶毡具有良好的隔热性能,在 UFPR 层合板前侧布置 SiO 2 气凝胶毡,能够有效降低传至 UFPR 层合板表面的温度。当 SiO 2 气凝胶毡隔热层为 20 mm 时,传至 UFPR 层合板表面的温度为 133 ℃,满足 UFRP 层合板的热防护要求且具有 10% 的温度余量;

2)通过有限元分析软件 Ansys,建立瞬态热分析模型,在 A60 耐火等级标准条件下,对复合抗弹结构进行有限元仿真分析,得到的仿真结果与实际耐火试验结果吻合很好,大大节约试验成本;

3)以船用钢为前/后面板,SiO 2 气凝胶毡为隔热层,UFRP 层合板为抗弹层的复合抗弹结构在 A60 耐火等级标准条件下进行耐火试验,保持 UFRP 层合板抗弹性能完好所需的 SiO 2 气凝胶毡隔热层厚度至少为 20 mm。

| [1] |

王晓强, 朱锡, 梅志远, 等. 超高分子量聚乙烯纤维增强层合厚板抗弹性能实验研究[J]. 爆炸与冲击, 2009, 29 (1): 29–34.

WANG Xiao-qiang, ZHU Xi, MEI Zhi-yuan, et al. Ballistic performances of ultra-high molecular weight polyethylene fiber-reinforced thick laminated plates[J]. EXPLOSION AND SHOCK WAVES, 2009, 29 (1): 29–34. DOI: 10.11883/1001-1455(2009)01-0029-06 |

| [2] |

王晓强, 朱锡, 梅志远. 高速钢质破片侵彻高强聚乙烯纤维增强塑料层合板试验研究[J]. 兵工学报, 2009, 30 (12): 1574–1578.

WANG Xiao-qiang, ZHU Xi, MEI Zhi-yuan. An experimental research on high velocity steel fragments perforating UHMWPE FRP laminates[J]. Acta Armamentarii, 2009, 30 (12): 1574–1578. DOI: 10.3321/j.issn:1000-1093.2009.12.002 |

| [3] |

张典堂, 陈利, 孙颖, 等. UHMWPE/LLDPE复合材料层板低速冲击及冲击后压缩性能实验研究[J]. 复合材料学报, 2013, 30 : 107–111.

ZHANG Dian-tang, CHEN Li, SUN Ying, et al. Low velocity impact and residual compressive strength impact properties of UHMWPE/LLDPE composite laminates[J]. Acta Material Composite Sinica, 2013, 30 : 107–111. DOI: 10.3969/j.issn.1000-3851.2013.05.017 |

| [4] |

蔡军锋, 傅孝忠, 易建政. 超高分子量聚乙烯-聚氨酯泡沫复合材料的抗爆实验与数值模拟[J]. 高分子材料科学与工程, 2013, 29 (11): 79–83.

CAI Jun-feng, FU Xiao-zhong, YI Jian-zheng. Anti-Explosion Experiment and Numerical Simulation of UHMWPE-PUF Composite[J]. POLYMER MATERIALS SCIENCE AND ENGINEERING, 2013, 29 (11): 79–83. |

| [5] |

陈长海, 徐文献, 朱锡, 等. 超高分子量聚乙烯纤维增强层合厚板抗高速钝头弹侵彻的理论模型[J]. 中国舰船研究, 2015, 10 (3): 63–69.

CHEN Chang-hai, XU Wen-xian, ZHU Xi, et al. Theoretical model for thick ultra-high molecular weight polyethylene fiberreinforced laminates penetrated by high-velocity blunt-nosed projectiles[J]. Chinese Journal of Ship Research, 2015, 10 (3): 63–69. |

| [6] |

侯海量, 张成亮, 李茂, 等. 冲击波和高速破片联合作用下夹芯复合抗弹结构的毁伤特性[J]. 爆炸与冲击, 2015, 10 (3): 63–69.

HOU Hai-liang, ZHANG Cheng-liang, LI Mao, et al. Damage characteristics of sandwich armor structure under the impact of shock and high-velocity fragments[J]. EXPLOSION AND SHOCK WAVES, 2015, 10 (3): 63–69. |

| [7] |

张成亮, 朱锡, 侯海量, 等. 近距空爆下复合抗爆舱壁变形破坏模式试验研究[J]. 振动与冲击, 2014, 33 (11): 33–48.

ZHANG Cheng-liang, ZHU Xi, HOU Hai-liang, et al. Model tests for deformation and destruction modes of a blast-resistant bulkhead under near distance explosion[J]. JOURNAL OF VIBRATION AND SHOCK, 2014, 33 (11): 33–48. |

| [8] |

邢哲, 王谋华, 刘伟华, 等. 辐射接枝改性对UHMWPE纤维性能的影响[J]. 高分子材料科学与工程, 2013, 29 (10): 36–40.

XING Zhe, WANG Mou-hua, LIU Wei-hua, et al. Effect of Radiation Grafting Polymerization on the Properties of UHMWPE Fiber[J]. POLYMER MATERIALS SCIENCE AND ENGINEERING, 2013, 29 (10): 36–40. |

| [9] | 王俊儒, 申奕. 多层保温层的合理安排[J]. 天津化工, 2001 (2): 29–30. |

| [10] |

谭大力, 宗培. SiC陶瓷和SiO

2气凝胶组合结构耐热隔热性能研究

[J]. 船舶工程, 2014, 36 (3): 103–106.

TAN Da-li, ZONG Pei. Research on the Thermal Insulation Property of the SiC Ceramic and Silicate Aero-gel[J]. SHIP ENGINEERING, 2014, 36 (3): 103–106. |

| [11] |

王晓婷, 张宏波, 杨海龙, 等. 耐高温隔热材料组合结构模拟研究与试验验证[J]. 宇航材料工艺, 2014 (1): 92–96.

WANG Xiao-ting, ZHANG Hong-bo, YANG Hai-long, et al. High Temperature Resistant Heat Insulating Material Simulation and Experimental Verification[J]. Aero-space Materials & Technology, 2014 (1): 92–96. |

| [12] |

石明伟, 胡津津. 美国海军舰船的耐火分隔技术发展[J]. 中国舰船研究, 2008, 3 (5): 77–80.

SHI Ming-wei, HU Jin-jin. Development of Fire Protection Technology in U. S. Naval Ships[J]. Chinese Journal of Ship Research, 2008, 3 (5): 77–80. |

2017, Vol. 39

2017, Vol. 39