2. 沪东中华造船(集团)有限公司,上海 200129

2. Hudong-Zhonghua Shipbuilding (Group) CO., Ltd., Shanghai 200129, China

天然气主要成分是碳氢化合物,与石油相比,天然气几乎不含其他有害物质,具有单位热值高,产生二氧化碳少等优点。随着人们环保意识的逐渐增强以及世界能源结构的改变,天然气受到越来越多国家的青睐。海上天然气的开采虽然技术条件复杂,海况环境恶劣,装置建设周期长,但是其投资回报率高,吸引了广大投资者的目光。当前海上已经存在较多的大型气田,但是中小气田、边际油田及深水气田的数量及天然气储量也相当可观,可是传统的天然气田开发模式并不适用,而且投资收益低,无法吸引广大投资者。

大型浮式液化天然气船(Floating Liquid Natural Gas)是一种浮式液化天然气处理平台。该装置在深水气田的应用及推广有效地解决了管道铺设所面临的技术难题,同时也为海上中小气田及边际油气田的开发提供了经济有效的方案。FLNG 是集液化天然气的生产、储存和装卸于一身的新型海洋工程装备,因此其船型、货舱区域的结构形式以及钢材的选用都有特殊要求[1 – 4]。FLNG 作业时通过系泊系统长期系泊于海洋环境中,与通常的航行船舶不同,该装置无法有效躲避恶劣海况,不能定期进坞维修保养。为保证 FLNG 结构在其生命周期内具有足够的安全裕度,需要在设计阶段确定其可能遭遇的极限载荷并确保船舶在极限载荷下的整体强度[5 – 6]。传统上的船体结构强度评估以船体梁理论为基础并且需要应用大量的经验公式,对于结构形式复杂以及尺度较大的特殊船舶,各船级社都要求采用有限元法对船体结构强度进行评估。基于设计波法的整船强度直接计算法[7 – 11]计算精度高,相较于传统方法可以更加合理的定义和描述船体结构在使用时所受到的各种载荷,可以准确得到船体结构各构件在各种工况下的应力水平及应力分布,从而合理的完成船体结构强度的分析与评估。对于吨位较大、结构形式较为复杂的新型 FLNG,国内公开文献并未报道其整船强度有限元计算分析结果。为了填补这一知识空白,本文将采用基于设计波法的直接计算法对 270 000 m3 FLNG 进行整体强度评估,对其中的关键计算技术进行了详细的探讨并给出相应的技术途径和解决方法。

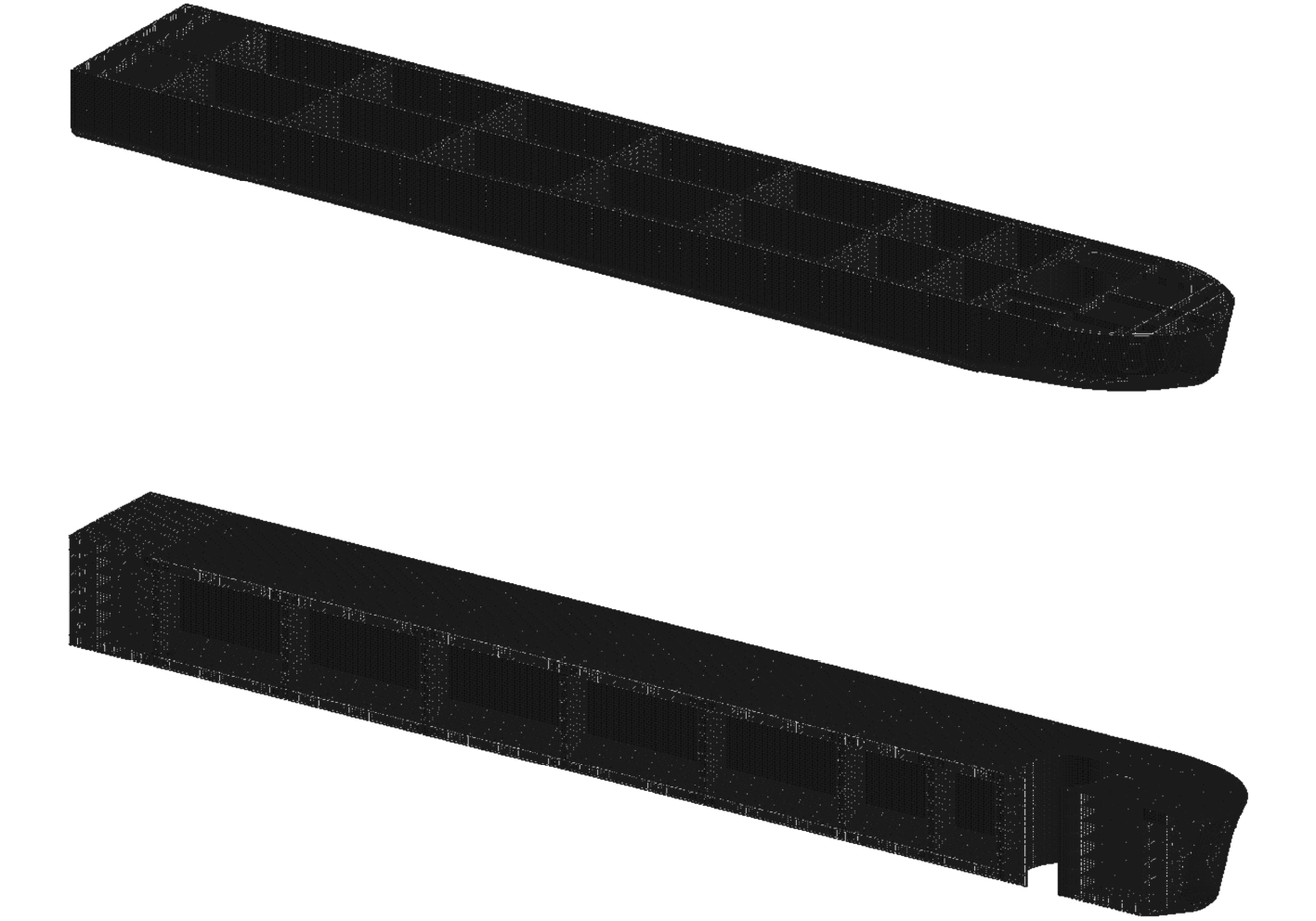

1 FLNG 全船结构有限元模型 1.1 FLNG 船型结构FLNG 液货舱采用的是薄膜型结构型式,中间设有一道纵舱壁,平行中体范围较长。船体中部为 4 个双排 LNG 货舱,转塔附近设有 2 个双排 LPG 货舱以及首尖舱,尾部设有 1 个双排凝析油货舱以及尾尖舱。货舱区域的前部、后部以及各货舱之间布置有隔离空舱。该装置的液货舱结构形式为完整的双壳结构,具有双舷侧、双层底、双层甲板和双层横舱壁,上凸形的上甲板及纵舱壁可以有效减少自由液面效应。其主尺度为:总长 402 m,垂线间长 396.16 m,型宽 62 m,型深 35.18 m,设计吃水 13.631 m,结构吃水 14.8 m,该装置的布置形式如图 1 所示。

|

图 1 FLNG 总布置图 Fig. 1 General arrangement plan |

采用 MSC.PATRAN 建立 FLNG 整船有限元模型,坐标原点取在尾垂线,中纵剖面和船体外板水平面的交点处,x 轴沿船长方向指向船首为正,y 轴沿船宽方向指向左舷为正,z 轴沿型深方向竖直向上为正。模型范围为全船结构,包括货舱,尾尖舱及首尖舱,FLNG 的上部模块用质点代替,对于尺寸结构较小的纵骨等小构件进行合理的简化并根据 CCS《钢质海船入级规范》合理布置网格线。

为保证 FLNG 的受力平衡,真实合理地反映工作状态下 FLNG 结构的受力状态,总的重力应该与由舷外静水压力得到的总的浮力尽量接近,重心与浮心位置也应该尽量接近。因此需要通过调整相应位置材料的密度计入舾装及机电设备等没有模拟的构件重量。本文根据 FLNG《装载手册》等重量重心资料调节相应位置结构的密度模拟该处重力变化,保证 FLNG 有限元模型的总体质量与重心与所给的《装载手册》相一致。图 2 为全船有限元结构的剖视图。

|

图 2 FLNG 整船结构有限元模型图 Fig. 2 Model of FLNG |

FLNG 船体强度分析的边界条件如下:在船体尾部尾尖舱前端的横舱壁底部取横向对称的 2 个节点约束 y 方向及 z 方向的线位移;在船体首部首尖舱后端的横舱壁底部取纵轴上的 1 个节点约束 x 方向,y 方向和 z 方向的线位移。

2 FLNG 整船强度评估计算工况选取压载和满载 2 种典型装载工况进行整船强度评估,2 种工况的装载状态如表 1 所示。

|

|

表 1 计算工况表 Tab.1 Case of calculation |

外部载荷的计算对于 FLNG 整船强度评估至关重要,为了全面准确地考察 FLNG 结构在各工况下的应力水平,本次计算通过对不规则波中船中横截面垂直弯矩的分析和预报,得到一个针对船中横截面垂直弯矩的相当规则波-设计波。满载和压载工况下的设计波参数主要包括波高、周期、波向角以及相位差。FLNG 船体强度有限元分析施加的波浪外载包括设计波下 FLNG 船体湿表面的波浪压力和船体结构惯性力。

3.1 理论基础在 FLNG 流场分析中应用三维势流理论建立该装置在波浪中的运动响应和载荷的理论模型。固定在 FLNG 上的移动坐标系 oxyz 中,oxy 平面与静止的水平面重合,oz 轴向上为正。FLNG 相对于波浪在 ox 轴方向具有稳定的前进速度 U。

流场中总速度势为:

| ${\varPhi _T}(x,y,z,t) = - Ux + {\phi _s} + \varPhi (x,y,z,t)\text{,}$ | (1) |

式中:

应用有限元方法,将 FLNG 装置的外表面用四边形网格离散,通过对离散的线性方程组求解,可以获得 FLNG 船体表面上速度势的分布,最终得到运动方程中的水动力计算结果。

3.2 波浪载荷及压力分布FLNG 装置在波浪中进行作业时,FLNG 的波浪载荷可以认为是入射波、绕射波和辐射波的共同作用力,静水压力变化和惯性力共同作用的结果。作用在 FLNG 任一横截面S x 处的波浪载荷,包括在 x 方向上的压力,分别在 y 方向上和 z 方向上的水平剪切力和垂直剪切力以及绕 x 轴、绕 y 轴和绕 z 轴的扭矩、垂直弯矩和水平弯矩。

假定 FLNG 任一截面 S x 处的压力和剪力为:

| $\vec V = {V_1}i + {V_2}j + {V_3}k\text{,}$ | (2) |

式中:V 1 为 x 方向上的压力;V 2 为 y 方向上的水平剪力;V 3 为 z 方向上的垂直剪力。

假定 FLNG 任一截面 S x 处的弯矩和扭矩为:

| $\vec M = {V_4}i + {V_5}j + {V_6}k\text{,}$ | (3) |

式中:V 4 为绕 x 轴的扭矩;V 5 为绕 y 轴的垂直弯矩;V 6 为绕 z 轴的水平弯矩。

作用在截面 S x 处的波浪载荷是作用在截面 S x 向前的 FLNG 船体部分受到的惯性力和外力之差。

| ${V_j} = {I_j} - {R_j} - {E_j} - {D_j}\;\;\;\;j = 1,2,3,4,5,6\text{。}$ | (4) |

式中:E j 为波浪激振力;D j 为 FLNG 运动的水动力;I j 为 FLNG 运动的惯性力;R j 为 FLNG 运动的静回复力

入射波、绕射波、辐射波的作用力和 FLNG 运动引起的静水压力可以用作用在船体表面上的压力分布来计算。

| $P = {R_e}\left\{ {p \cdot {e^{ - i{\omega _e}t}}} \right\}\text{,}$ | (5) |

| $p = {p_w} + {p_d} + {p_m} + {p_s}\text{。}$ | (6) |

式中:p w 为入射波引起的入射压力分布;p d 为 FLNG 绕射波引起的绕射压力分布; p m 为 FLNG 运动引起的辐射压力分布;p s 为 FLNG 运动引起的回复力静压力分布。

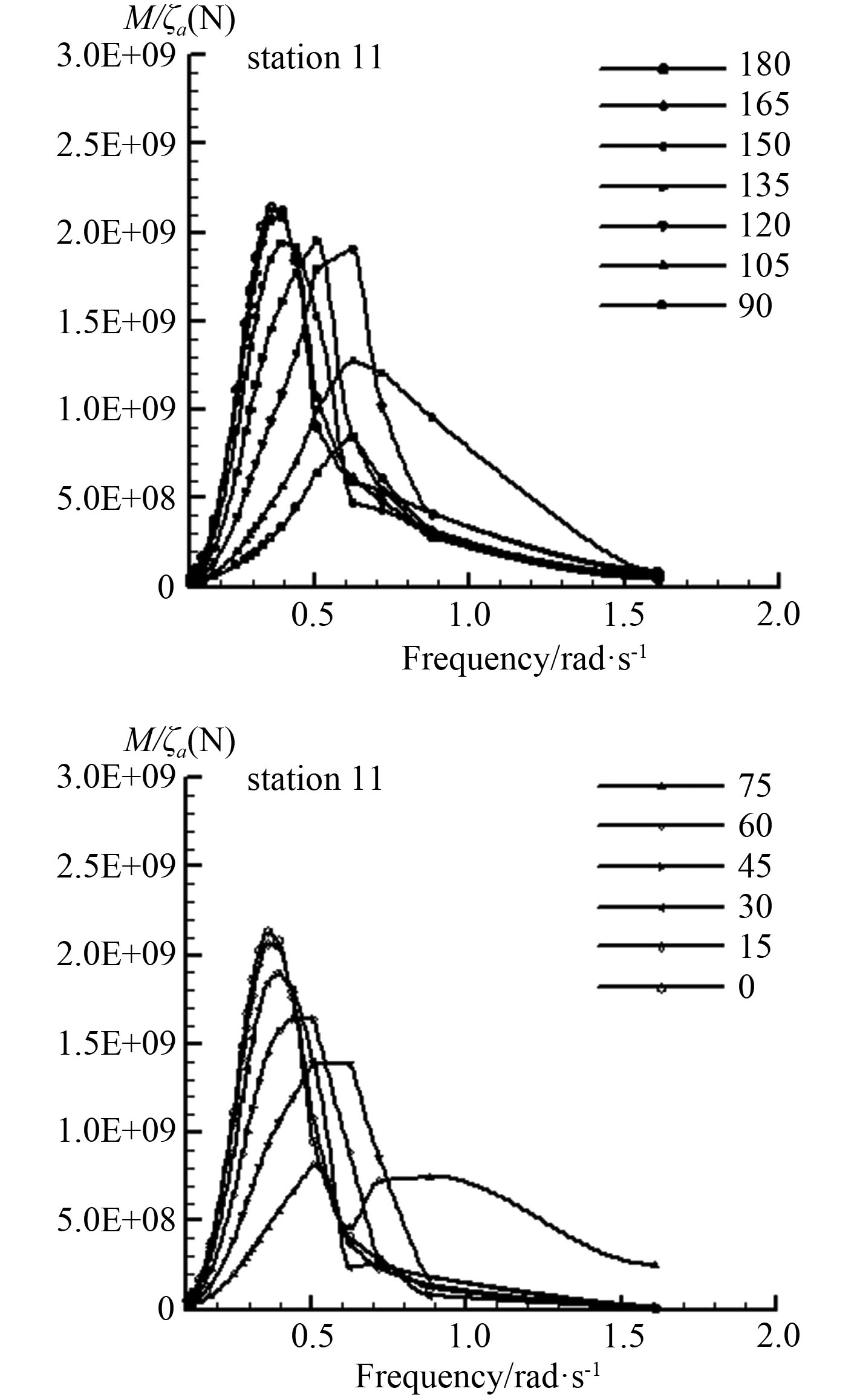

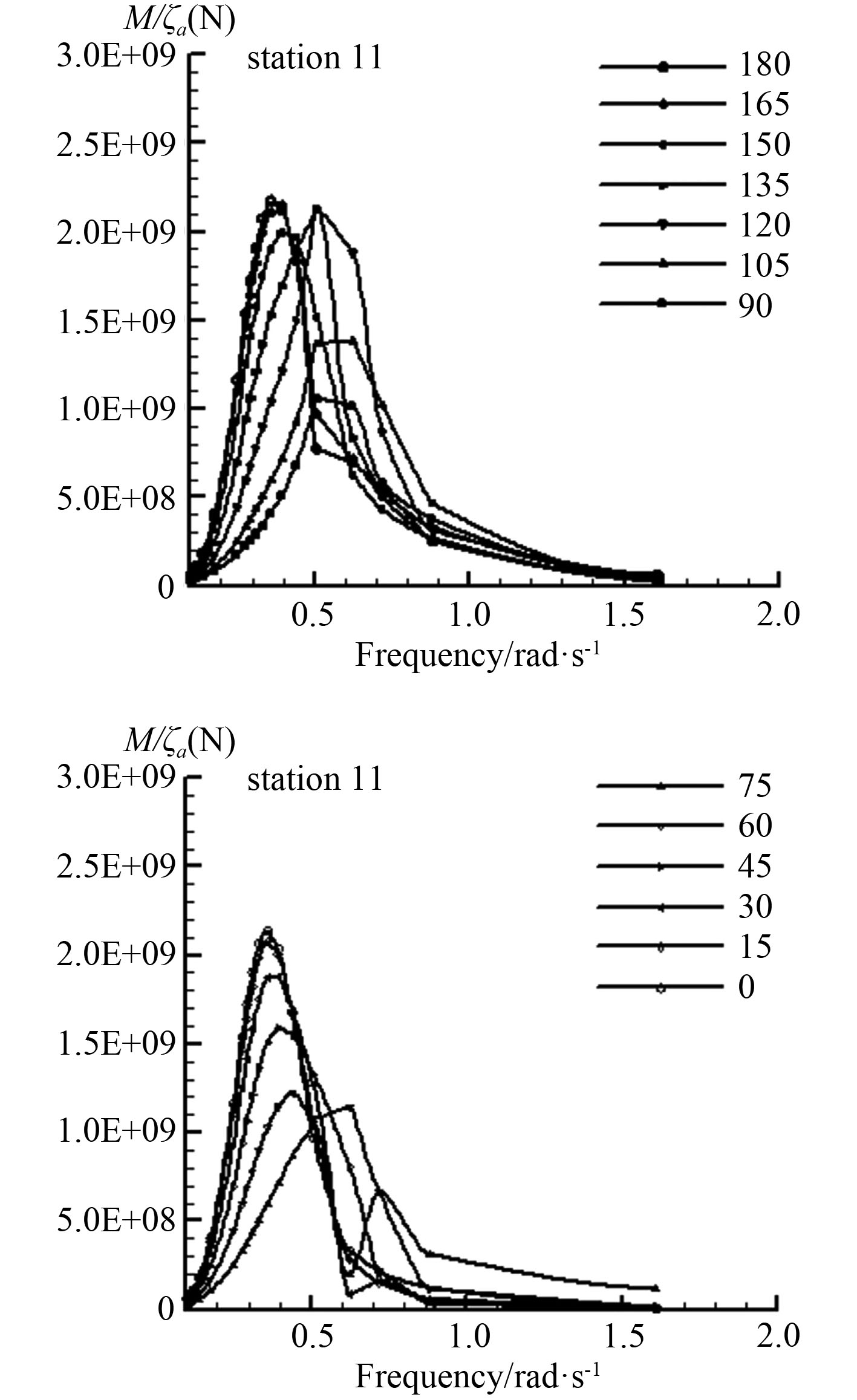

3.3 规则波中船舶响应和波浪外载分析二维切片法和三维水动力法被广泛的应用于船舶外载的分析。本文应用基于三维势流理论编制的船舶波浪载荷程序,对单位波高规则波下 FLNG 的剖面载荷进行计算分析。规则波取值范围 β = 0° 到β = 180°,每隔 15° 一个浪向;在各个浪向角下,波长船长比的取值范围

|

图 3 压载工况 FLNG 船中剖面垂向波浪弯矩传递函数曲线 Fig. 3 Amidship vertical bending moment transfer function curve of FLNG in ballast condition |

|

图 4 满载工况 FLNG 船中剖面垂向波浪弯矩传递函数曲线 Fig. 4 Amidship vertical bending moment transfer function curve of FLNG in full load condition |

该 FLNG 具有双甲板、双底,甲板宽大,无大开口,抗扭能力强,所以只需要对弯曲强度进行校核,因此选择船中剖面垂向波浪弯矩为有效载荷控制参数确定设计波。通过对各个规则波中船中剖面垂向波浪弯矩的分析可知,在浪向角为 180°、入射波频率为 0.36 的规则波中船中剖面垂向波浪弯矩的频响值最大,所以选取该海况下的规则波为典型规则波。该海况下船中剖面垂向波浪弯矩特征最大值与典型规则波中船中剖面垂向弯矩传递函数值的比值为设计波波幅,表 2 给出了 2 种装载工况下的设计波参数。

|

|

表 2 设计波参数表 Tab.2 Parameters of design wave |

在确定了设计波的航向角 β、波浪遭遇频率和波高 H 后,利用上述分析结果可得到典型规则波中 FLNG 船体湿表面的瞬时水动压力值

| ${P_i}(t) = \sqrt {P_{ir}^2 + P_{im}^2} \cos (\omega t - {\phi _i})\text{,}$ | (7) |

式中:

| ${\ddot u_j}(t) = \sqrt {\ddot u_{jr}^2 + \ddot u_{jm}^2} \cos (\omega t - {\phi _j})\text{,}$ | (8) |

式中相位差

静水载荷作为 FLNG 船体结构强度分析的一部分施加到 FLNG 船体结构上进行计算分析,静水载荷主要由作用于船体湿表面上的静水压力和作用于整船结构上的重力构成。FLNG 船体湿表面各点处的静水压力可以通过定义一个与垂向坐标z 有关的场函数来实现,自重通过施加重力场得到。

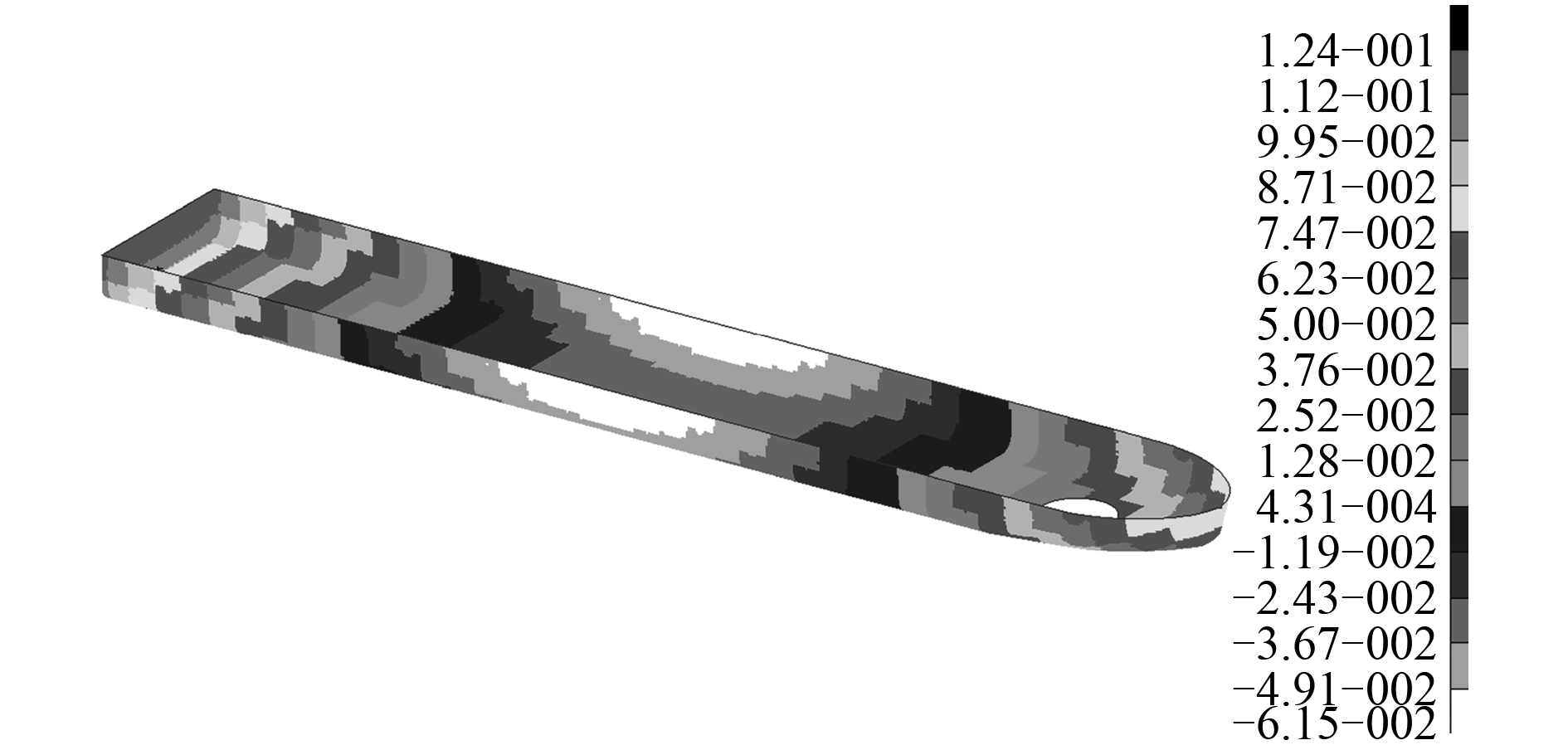

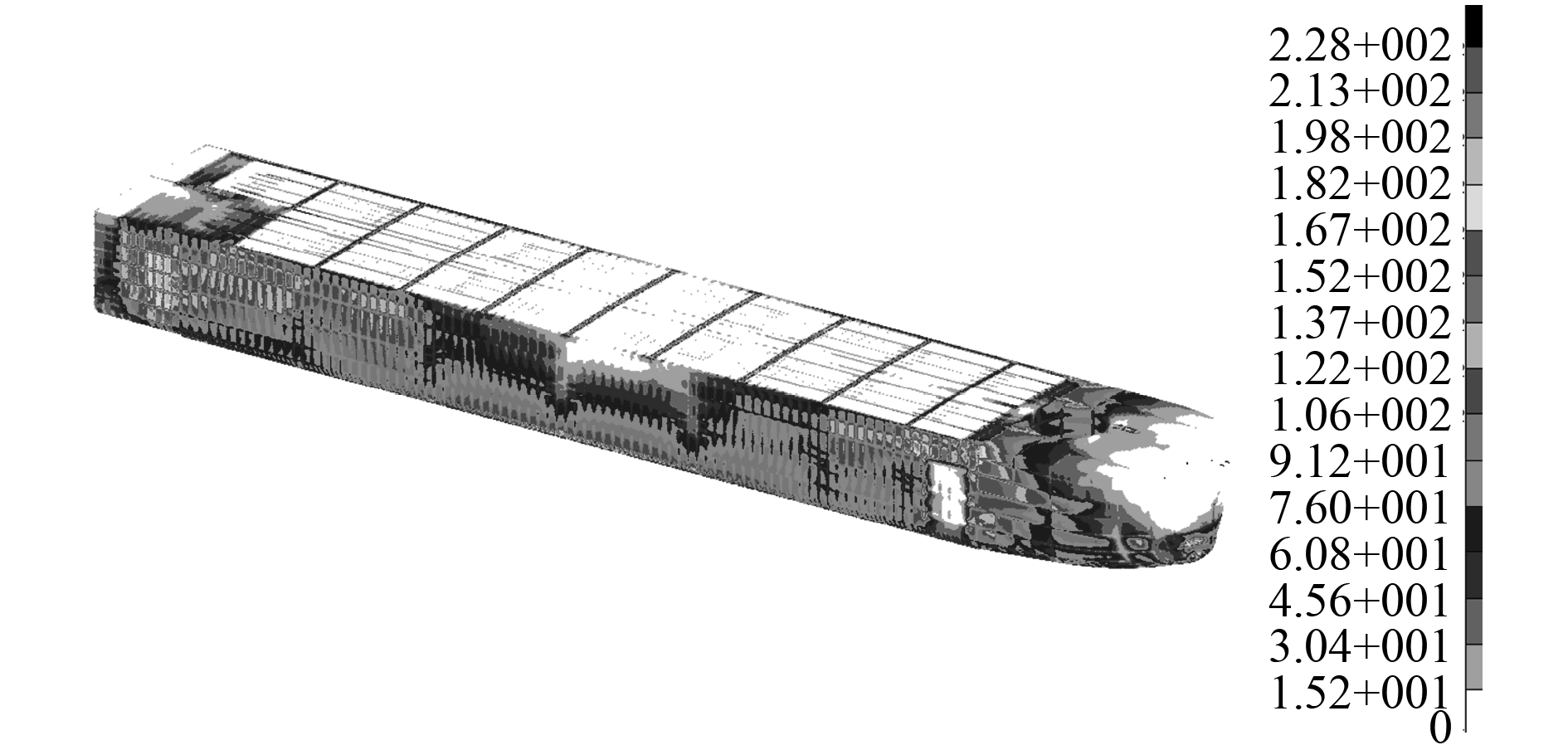

4.2 波浪压力和惯性力的施加通过在整体坐标系内定义线加速度和角加速度来施加 FLNG 结构单元的惯性力,加速度的值来自于水动力分析的计算结果。由于 FLNG 船体结构有限元模型与 FLNG 水动力分析模型计算网格不匹配,通常情况下用于水动力计算的 FLNG 船体湿表面网格更大一些,因此本文通过基于 PCL 语言编制的水动压力自动加载程序实现波浪载荷的自动加载,大大提高了波浪压力加载的工作效率,有效地解决了 FLNG 船体湿表面波浪压力的加载问题。图 5 与图 6 为不同工况下 FLNG 船体湿表面在设计波中的波浪压力分布示意图。

|

图 5 压载工况 FLNG 湿表面波浪压力分布图 Fig. 5 Hydrodynamic pressure distribution in ballast condition |

|

图 6 满载工况 FLNG 湿表面波浪压力分布图 Fig. 6 Hydrodynamic pressure distribution in full load condition |

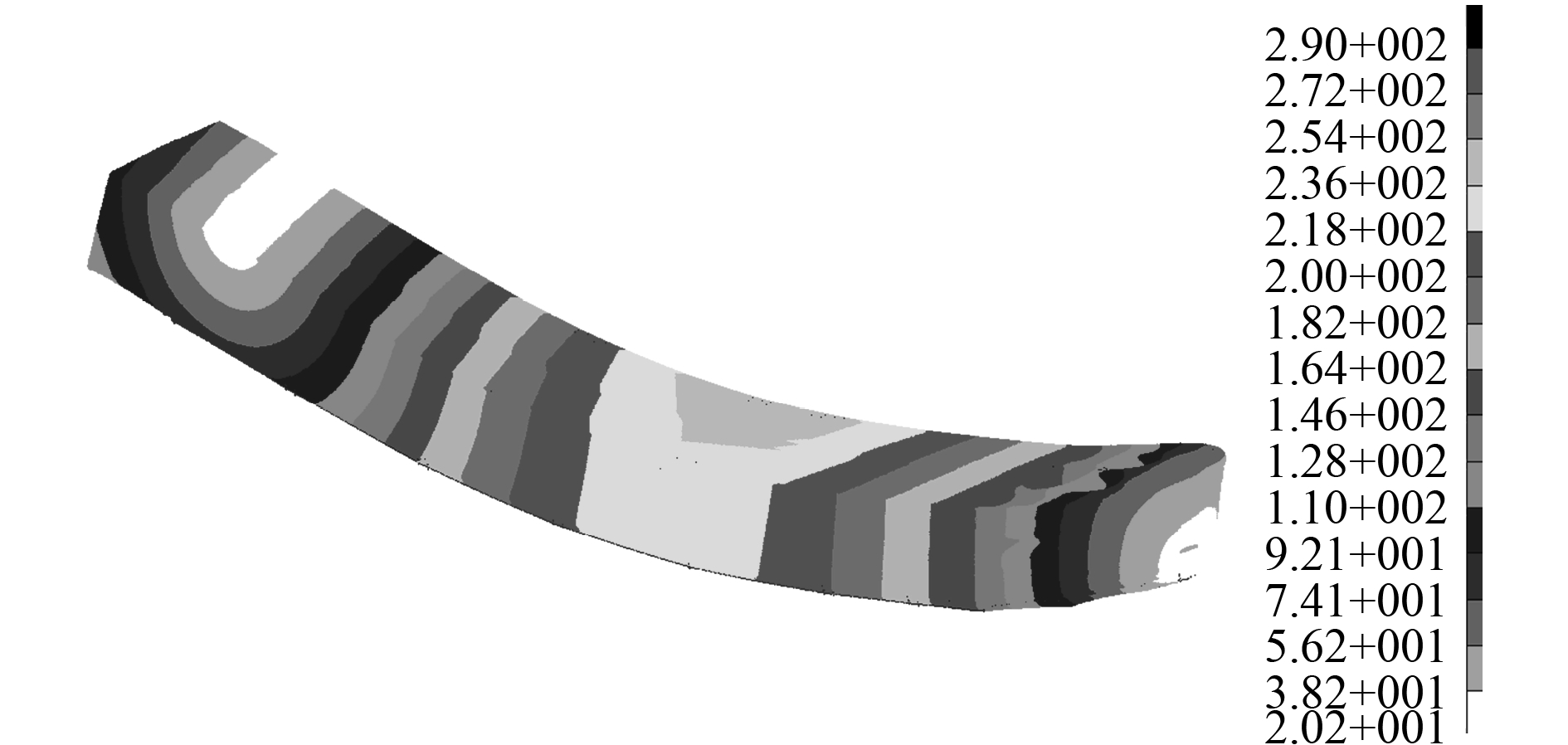

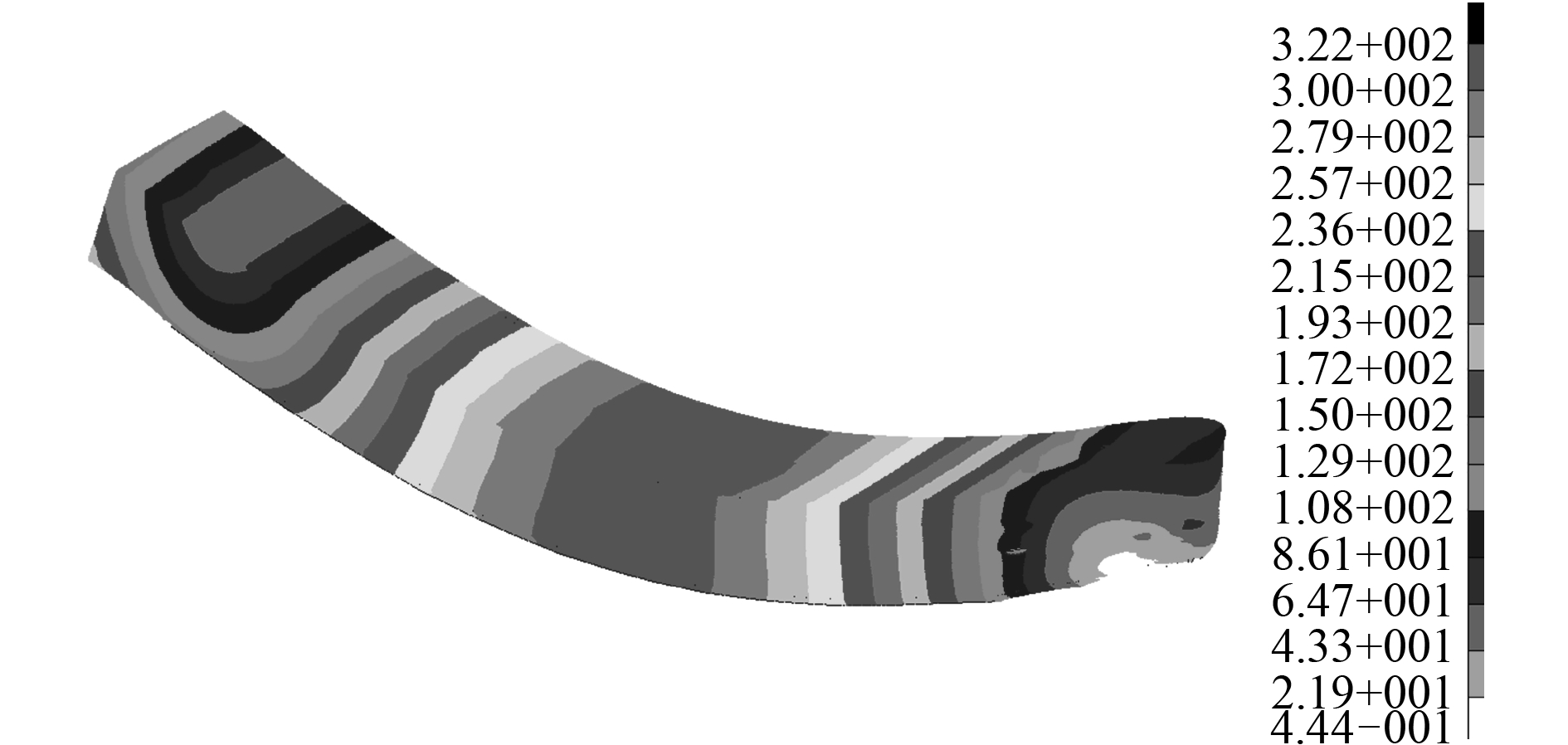

经过有限元方法分析计算以后,图 7 ~ 图10 给出了设计波载荷作用下典型工况整船应力和变形云图,表 3 给出了 FLNG 主要构件极限应力结果。由应力云图可知:1)典型装载工况下转塔周围的应力水平普遍较高,这是因为转塔附近甲板以及船底板有大开孔,转塔前后的许多纵向构件在这里断开,构件不连续导致应力集中,因此转塔周围的应力值普遍较大。2)满载工况的应力水平普遍较压载工况的应力水平高,因为满载工况下船体承受了较大的载荷,而波浪载荷的作用加剧了船体重力与浮力分布规律的不一致,因此满载工况下的船体将会产生较大的总纵弯曲,从而使得满载工况下的应力水平较压载工况的应力水平高。3)不同装载工况下船体中部都要承受较大的截面弯矩,因此船体中部应力水平较高,而船首、船尾应力水平较低。

|

图 7 压载工况 FLNG 整船应力云图 Fig. 7 Stress fringe of FLNG in ballast condition |

|

图 8 满载工况 FLNG 整船应力云图 Fig. 8 Stress fringe of FLNG in full load condition |

|

图 9 压载工况 FLNG 整船变形云图 Fig. 9 Displacement fringe of FLNG in ballast condition |

|

图 10 满载工况 FLNG 整船变形云图 Fig. 10 Displacement fringe of FLNG in full load condition |

|

|

表 3 主要构件局部最大应力计算结果 Tab.3 Maximum stress on structure’s local place |

为保证 FLNG 在运营过程中具有足够的安全裕度,必须在设计初期就对 FLNG 的整船强度进行评估。本文在确定设计波载荷并对 FLNG 结构进行有限元建模以后,采用基于设计波法的直接计算法对 270 000 m3 FLNG 在满载和压载 2 种工况下的整船强度进行计算评估,计算结果表明:1)不考虑应力集中的前提下,满载工况和压载工况的应力水平都满足总强度要求;2)满载和压载工况下的最大变形位于船中附近,2 种典型工况下的整船变形水平不是很大,布置上部模块时应合理利用结构的变形特点;3)内转塔周围的应力水平较高,同时有很多纵向构件在这里断开,因此该处结构将是结构优化的重点区域。

致谢

沪东中华造船(集团)有限公司提供了 FLNG 的设计图纸并给出了相关建议,特此表示感谢。

| [1] |

薄玉宝. 浮式液化天然气(FLNG)技术在中国海上开发应用探讨[J]. 中国海洋平台, 2013, 28 (3): 1–5.

BO Yu-bao. Floating liquefied Natural Gas (FLNG) Technology in China Offshore Development Application to Discussion[J]. CHINA OFFSHORE PlATFORM, 2013, 28 (3): 1–5. |

| [2] |

杜忠仁. 薄膜型液化天然气船船体结构设计中几个特殊问题[J]. 上海造船, 2002 (2): 9–12.

DU Zhong-ren. Some Special Problems in Hull Construction Design of Membrance Tank LNG Ships[J]. SHANGHAI SHIPBUILDING, 2002 (2): 9–12. |

| [3] |

谢志添, 杨建民, 胡志强, 等. 浮式液化天然气储存装置单点系泊水动力特性分析[J]. 中国海上油气, 2015, 27 (1): 96–101.

XIE Zhi-tian, YANG Jian-min, HU Zhi-qiang, et al. Single Point Mooring hydrodynamic characteristics analysis of FLNG[J]. CHINA OFFSHORE OIL AND GAS, 2015, 27 (1): 96–101. |

| [4] |

袁红良. 147 000 m3薄膜型LNG(液化天然气)船船型开发

[J]. 船舶, 2006 (6): 10–13.

YUAN Hong-liang. Development of ship type of a 14700 m3 membrane LNG tanker [J]. SHIP & BOAT, 2006 (6): 10–13. |

| [5] |

贺双元, 吴卫国, 甘进. 液化天然气船船体极限强度分析[J]. 中国舰船研究, 2008 (6): 30–33.

HE Shuang-yuan, WU Wei-guo, GAN Jin. Analysis on the Ultimate Strength of LNG Ship[J]. Chinese Journal of Ship Reaearch, 2008 (6): 30–33. |

| [6] |

刘敬喜, 唐永生, 赵耀, 等. 基于直接计算法的LNG船整船强度评估[J]. 船舶工程, 2010 (4): 5–8.

LIU Jing-xi, TANG Yong-sheng, ZHAO Yao, et al. Overall Strength Assessment of LNG Ship Structures Based on the Direct Computing Method[J]. SHIP ENGINEERING, 2010 (4): 5–8. |

| [7] | ZHU T, SHIGEMI T. Design Loads Used for Direct Strength Assessment of Merchant Ship Structures[J]. Journal of Offshore Mechanics & Arctic Engineering, 2007, 129 (2): 120–130. |

| [8] | SHIGEMI T, ZHU T. Extensive study on the design loads used for strength assessment of tanker and bulk carrier structures[J]. Journal of Marine Science & Technology, 2004, 9 (3): 95–108. |

| [9] | IIJIMA K, SHIGEMI T, MIYAKE R, et al. A practical method for torsional strength assessment of container ship structures[J]. Marine Structures, 2004, 17 (5): 355–384. DOI: 10.1016/j.marstruc.2004.08.011 |

| [10] |

朱胜昌, 陈庆强, 江南. 大型集装箱船总纵强度计算方法研究[J]. 船舶力学, 2001, 5 (2): 34–42.

ZHU Sheng-chang, CHEN Qing-qiang, JIANG Nan. Research on the Calculation Method of Longitudinal Strength of Large Container Ship[J]. Journal of Ship Mechanics, 2001, 5 (2): 34–42. |

| [11] |

白建伟, 李润培, 顾永宁, 等. 集装箱船整船有限元结构分析[D]. 船舶工程, 2000(5): 8–11.

BAI Jian-wei, LI Run-pei, GU Yong-ning, et al. Structural strength analysis of container vessel using entire ship FE model[J]. Ship Engineering, 2000(5): 8–11. |

2017, Vol. 39

2017, Vol. 39