2. 上海海事大学 海洋科学与工程学院,上海 201306

2. Shanghai Maritime University, College of Ocean Science and Engineering, Shanghai 201306, China

如何同时去除柴油机排气中PM和NOx成分已经成为研究重点,由于PM和NOx的产生机理是矛盾的,需采取多种后处理方式减少PM和NOx有害物质排放。目前三效催化剂已经应用于汽油机,但还不适用于高空燃比的柴油机,因此,需要进一步研究适合稀燃条件下的可同时催化去除PM和NOx的多效催化剂。本文研究要求催化剂具有同时催化去除PM和NOx的能力,主要进行无负载情况下催化剂与PM松散接触状态下的NOx催化去除实验。由于目前本校没有PM和NOx催化处理反应平台,从事同类领域研究的国内外院校也是自行设计和构建的。由于船舶的特殊性,考虑到将来实船应用问题,其他院校的PM和NOx催化处理反应平台并不适合船舶,所以本文研究时针对船舶实际情况自行设计与构建PM和NOx催化处理反应平台,此催化处理反应平台既可连接模拟配气系统,也可连接自行设计的CZ2102 型柴油机实验平台,并利用此催化处理反应平台应用测试已制备的催化剂粉体,检验催化剂的催化活性。

1 实验平台设计思路及方法本实验需要建立一套测试能同时催化去除碳微粒PM和氮氧化物(NOx)的催化剂性能模拟系统,目的是为了获得最佳的介孔稀土复合金属氧化物。要求该催化剂表面要有足够的活性氧和氧空位,既能表现出碳颗粒的还原能力,还要能表现出NOx的氧化性,能够催化促进PM与NOx的氧化还原反应。

本实验采用多孔质蜂窝状陶瓷过滤体材料作为载体,在过滤体表面负载高活性的催化剂。研究表明,NO 2 比O 2 的氧化性能更强,NO 2 的存在可促进碳颗粒的低温燃烧。当柴油机排气流过过滤体时,气体吸附在催化剂表面形成吸附态,氮氧化物、PM微粒和催化剂在表层界面相互接触,形成固相-固相-气相三相 2 种接触界面,利用PM和CO的低温燃烧反应,同时去除PM,CO和NOx。

由于柴油机排气波动较大,为了获得催化剂性能的准确数据,本实验需要模拟柴油机排气成分的实际情况,建立一套模拟配气系统。另外,因为氮氧化物、PM微粒和催化剂在表层界面相互接触,所以还必需一个反应床。根据柴油机排气实际温度,为了模拟真实情况,并且准确测试出催化剂性能,该反应床还必需有一套程序温控器。在该反应床中,在不同催化剂组分作用下,利用排气中的碳烟微粒(PM)作为还原剂,最终实现催化还原氮氧化物(NOx)和催化氧化PM的化学反应过程。

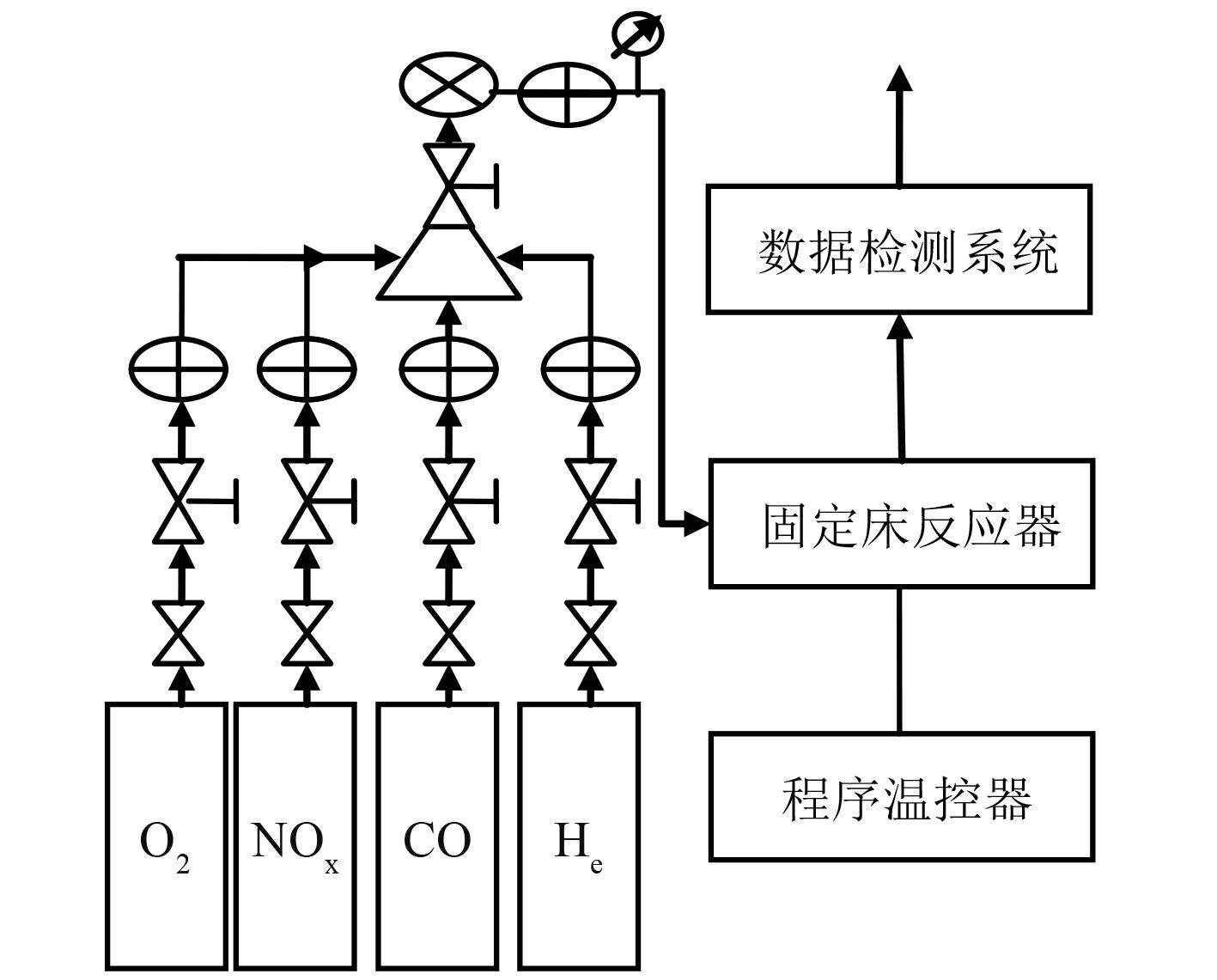

本实验测试平台流程的整体设计思路如图 1所示。

|

图 1 催化剂性能测试实验平台 Fig. 1 Catalyst performance test experiment platform |

根据前述设计思路,本实验测试平台流程主要分为:模拟配气系统、程序温控条件下的固定床反应平台和数据检测系统 3 个部分。

利用模拟配气系统配制不同组分比的混合气,将催化剂和碳颗粒放置在固定床上,程序温控条件下进行气固多相反应,当系统完成实验后,将获得的数据进行整理分析,从而推断反应过程情况并表征催化剂分体的催化处理性能。

模拟混合气由风机泵送到程序温控条件下固定床反应器内,由程序温控器控制加热器对模拟混合气加热升温到一定温度,使催化剂充分活化,促使模拟混合气中的NOx和碳烟颗粒发生最大化的氧化还原反应,同时采用检测仪器对固定床反应器出口的气体组分进行检测,并采集数据,最后进行催化剂性能的判定。

然后不断调整固定床反应器加热温度,以期获得在该催化剂作用下PM最低起燃温度。根据实验数据分析,继续测试重新制备的催化剂,最终获得PM起燃温度极低的最优催化剂。

2.1 模拟配气系统柴油机的不同工况,即不同负荷下,其动力性能参数都不一样。其中主要影响爆发压力和燃烧温度,这 2 个性能参数可以基本表征柴油机的动力性能,影响着柴油机的燃烧性能,从而进一步影响柴油机的烟气排放。

不同工况下,柴油机烟气的组分比有很大的不同,本实验关心的主要成分有NO,NO 2,CO,HC,O 2 和碳烟颗粒物PM。随着柴油机负荷增高,燃烧过程中燃油喷射量增加、爆发压力及燃烧最高温度也增高,烟气中NOx所占的组分比升高,CO,HC、碳颗粒的含量相应降低;柴油机负荷降低时,则情况相反。因此,如果在柴油机实机上测试催化剂的性能时,需要在不同工况间相互切换,操作麻烦且成本较高,加上柴油机排气波动较大,在柴油机实机上测试出来的催化剂性能不准确。结合前述原因,非常有必要建立模拟配气系统。

柴油机排气中参与吸附还原的组分主要有NO、NO 2,CO,HC,O 2 和碳烟颗粒物,除了硫氧化物,其余组分量较少,对本实验影响不大。目前由于MARPOL公约和国内法规对燃油含硫量进行严格的规定,在柴油机排气中几乎测不出硫氧化物,加上Ce有抗硫中毒的能力,所以本实验可忽略柴油机实机应用中硫氧化物对催化性能影响。因此,本实验的模拟配气系统只考虑了柴油机排气中主要气体成分,可以利用压力气瓶中储气配置不同压力、不同流量及不同组成比的模拟气体。

模拟配气系统,主要由压力储气瓶、空压机、调压器、单向阀、体积流量计和增压风机组成见( 图 2)所示。在混合室前部设置了多组气路,且各气路间可相互连通或截止,相互切换或更换气瓶都较为简便,可满足不同组分要求的模拟配气;在每条通向气体混合室的气路上均设置有调压器、截止球阀、体积流量计和单向止回阀,可保证供气的压力稳定和系统安全,能够连续供给实验所需压力和流量的模拟气体;多气路连接到气体混合室,多气路的不同气体在混合室中充分混合,可保持供气的均质和连续性;在供气输出气路上设置有体积流量计、压力表和截止球阀,可监测混合模拟气的压力和流量。各主要部件及接头均采用耐腐不锈钢材质,保证系统安全及减少气路对实验的影响。

催化反应的吸附过程中,反应气体的分压力影响着该气体的吸附。在相同的气氛温度和压力下,气体的分压力即为混合气体压力乘以该气体占混合气体的体积分数,且各气体之间的化学计量比即摩尔数之比可按相应的体积比划分,从而控制各气瓶供气。

|

图 2 模拟配气系统面板 Fig. 2 Analog air distribution system panel |

本实验在做催化剂吸附性能对比时,为能得到较为明显的浓度变化,扩大了各组分气体的分压,改善气体吸附条件,增加气体吸附量,使浓度变化范围扩大,减少误差,而且数据只是用来做 2 种材料的对比,同一条件气氛下,气体的吸附能力只与材料的物化性能有关,因此,本实验采取的对比方法合理。

做催化性能测试试验时,气体分压只是在一定程度上改善了吸附条件,同一气氛下改善程度相同,因此催化剂的催化性能也是只与材料自身性质相关。在考虑单因素影响时,只要保证其他试验条件相同即可。

根据道尔顿分压定律,模拟气的压力 P 等于组成模拟气的各组分气体分压力之和。在相同的温度条件下,气体的压力和体积的乘积为常数。

| ${P_i}{V_i} = A\text{,}$ | (1) |

| $PV = A\text{,}$ | (2) |

| ${V_i}/V = {P_i}/P = {Q_i}/Q\text{。}$ | (3) |

式中: P i 为 i 组分的分压力; Q i 为 i 组分的供气流量; Q 为混合气的供气流量。

2.2 增压风机和固定床反应器模拟配气系统混合气压力太低,不能真实模拟柴油机实机排气压力,所以必须在模拟配气系统出口加装1台增压风机。

实验平台柴油机正常运行时排气流量在 15~30 m/s之间,背压在 6~34 kPa之间,最高不能超过 70 kPa,否则严重影响柴油机的正常运行。所以在增压风机体积流量设计时必须要充分考虑排气压力在 6~34 kPa之间。

当然,在设计增压风机体积流量时还需考虑到固定床反应器内的混合气流量和流速。为了保证催化剂与PM,NOx和CO等有害物质能进行充分混合接触,根据一系列的资料显示,在固定床反应器内混合气流速需在 0.03~0.04 m/min,混合气流量设定为 500 ml/min,混合气压力为 7 kPa。根据下公式进行设计:

流量 = 截面积 × 流速 × 压力 ÷ 大气压(非标准大气压)。

代入数据可知道,固定床反应器的截面积为 0.011 304 m 2,由于固定床反应器是一个圆柱形不锈钢管,所以根据 S = π r 2 可以计算得到固定床反应器管径为 120 mm。

考虑到流量需要变化调节,还有市场上低流量风机的缺乏,所以增压风机体积流量选定在 1 m 3/min。如图 3所示。

|

图 3 增压风机实物图 Fig. 3 Turbocharged fan |

知道了固定床反应器管径为 120 mm以后,接着要计算固定床反应器圆柱形不锈钢管的壁厚。根据一系列资料显示,催化剂与PM,NOx和CO等有害物质进行的氧化还原反应最高压力可达 3 MPa。出于安全考虑不锈钢无缝钢管的实际承压应该设计为 6 MPa及以上。

根据不锈钢无缝钢管经验公式可知:

实际承压 = 壁厚 × 220 × 0.6 ÷外径。

由于外径为 120 mm,计算得出的壁厚为 5.45 mm。考虑到市场可以获得的不锈钢无缝钢管的壁厚没有 5.45 mm,为了安全需要选取壁厚为 6 mm的不锈钢无缝钢管。重新计算得到不锈钢无缝钢管的实际承压为 6.6 MPa。另外考虑到催化剂与PM,NOx和CO等有害物质能充分混合接触,选取长度为 600 mm。

最终获得固定床反应器核心部分的尺寸为长度 600 mm × 外径 120 mm × 壁厚 6 mm(见图 4)。

|

图 4 固定床反应器实物图 Fig. 4 Fixed bed reactor |

该系统为绝热式固定床反应器,腔体外部加装保温隔热层,从而减少反应器外部温度对混合气温度的干扰,测取的混合气体温度即为瞬时的反应混合物的温度,可保证通过反应混合气体温度较为精确的反应活化的起始温度和最高活化温度等参数。

|

图 5 反应器程序温控系统实物图 Fig. 5 Reactor temperature control system |

固定床反应器电加热装置的功率计算如下:

N = Q × A ÷ 3 595,

Q a = C a × M a ×( T 2 – T 1 ),

M a = V × 60 × 1.205。

式中: V 为体积流量,m 3/min; T 1 为加热前温度, ℃; T 2 为加热后温度, ℃; C a 为空气比热,1.01 kJ/kg. ℃; M a 为空气质量流量,kg/h; Q a 为干空气热量,kJ/h; A 为安全裕度系数,为 1.2; Q 为所需热量,kJ/h; N 为功率,kW。

根据前述设计,因增压风机的体积流量为 1 m 3/min,所以 V = 1 m 3/min;

根据柴油机排气实际温度一般最高为 450 ℃,所以 T 2 设为 500 ℃, T 1 设为机舱室温 40 ℃。根据以上公式可以计算得到:

M a = 72.3 kg/h,

Q a = 33 590.58 kJ/h,

N = 11.2 kW

所以该固定床反应器电加热装置的功率选为 12 kW。用三组电加热装置,每组 4 kW。可以根据实际需要增减电加热装置的组数(见图 5)。

总之,该反应床层反应器内胆采用不锈钢无缝钢管结构,壁厚耐腐蚀,利于管道导热和系统安全,反应器外胆设置电加热装置和保温隔热层,利用程序控制器,自动控制升温降温过程,能够实现以 1~10 ℃/min的温升速率,可将烟气温度加热到 500 ℃,温度误差在 0.5 ℃。可根据实际需要设置所需温度,对实验气体实现程序温升,催化剂粉体可在连续的温升过程中获得性能活化并达到活性最高,通过检测反应床层反应器出口相应的反应物参数,可获知催化剂性能状况。

2.4 数据检测系统数据检测系统需要检测的参数主要是温度、压力、流量和气体成分,需要不同的检测仪器,本实验使用的仪器如表 1所示。

|

|

表 1 实验检测仪器说明 Tab.1 Description of the test instrument |

通过模拟配气系统和催化处理反应平台测试以后,重新制备可用于柴油机尾气PM和NOx催化处理的介孔镧铈锆铝复合氧化物,然后将制备的负载到一个孔道流式蜂窝陶瓷过滤芯体DPF上。该孔道流式蜂窝陶瓷过滤芯体DPF的主要参数如表 2所示。

|

|

表 2 DPF主要参数 Tab.2 Main parameter of DPF |

应用测试实验时,需要将催化处理反应平台连接到自行设计的常柴CZ2102 型柴油机实验平台(见图 6)。实验时柴油机以 800 r/min的转速惰转运行,因为柴油机在无负载的怠速条件下运转,排气温度较低,产生碳颗粒PM和NOx浓度比较高。

|

图 6 常柴CZ2102 型柴油机实验平台 Fig. 6 Experimental platform of diesel engine |

通过实验获得如下数据:

1)在没使用DPF情况下,测得当地大气压值为 101.4 kPa,捕集器前放置的绝压计测出的压力值为 103.2 kPa,排气口表压为 102.8 kPa,测出柴油机惰转运行产生的废气以 4 m/s的流速从排气管道出来,PM2.5 颗粒的浓度平均值为 480 μg/m 3, PM10 颗粒的浓度平均值为 1 035 μg/m 3,NOx浓度平均值为 800 ppm。

2)在使用DPF情况下,并程序加温到 300 ℃ 时,捕集器前放置的绝压计测出的压力值为 109.4 kPa,算出产生的背压值为 6.2 kPa,PM2.5 颗粒的浓度平均值为 235 μg/m 3,实际降低了 51%;PM10 颗粒的浓度平均值为 475 μg/m 3,实际降低了 54%;NOx浓度平均值为 600 ppm,实际减少了 25%。

4 结 语该柴油机排气污染物PM和NOx催化处理反应平台既可以连接到模拟配气系统精确测试催化剂性能,又可以连接到常柴CZ2102 型柴油机实验平台应用测试催化剂实践价值。为同时去除柴油机排气污染物PM颗粒和NOx的工程应用打下坚实的基础。

| [1] |

俞志楠, 钟思青, 王莉, 等. 大型固定床反应器气体预分布器的结构参数对气流分布的影响[J]. 石油化工, 2014, 43 (7): 800–804.

Yu Zhinan, Zhong Siqing, Wang Li, et al. Influences of Structural Parameters of Gas Pre-Distributor on the Gas Flow Distribution in Large Fixed-Bed Reactor[J]. PETROCHEMICAL TECHNOLOGY, 2014, 43 (7): 800–804. |

| [2] | 中国石化股份有限公司, 中国石化股份有限公司上海石油化工研究院. 轴向流绝热固定床反应器的分布器. 中国, 2865844Y [P]. 2007.02.07. |

| [3] | 中国石化股份有限公司, 中国石化股份有限公司上海石油化工研究院. 用于轴向流固定床反应器的气体分布器. 中国, 2705231Y[P]. 2005.06.22. |

| [4] | 中国石化股份有限公司, 中国石化股份有限公司上海石油化工研究院. 轴向流固定床催化反应器. 中国, 1704153A[P]. 2005.12.07. |

| [5] | 浙江大学. 用于正丁烷氧化制顺酐的固定床反应器的气体预分布器. 中国, 103071433A[P]. 2013.05.01. |

| [6] |

钟思青, 陈庆龄, 陈智强, 等. 轴向流固定床内流场的数值模拟与实验验证[J]. 化工学报, 2005, 56 (4): 632–636.

ZHONG Siqing, CHEN Qingling, CHEN Zhiqiang, et al. Numerical simulation and experimental study of flow field in axial flow fixed bed[J]. Journal of Chemical Industry and Engineering, 2005, 56 (4): 632–636. |

| [7] |

钟思青, 童海颖, 陈袢华, 等. 固定床反应器内气体预分布器研究[J]. 化学工程, 2005, 56 (4): 632–636.

ZHONG Si-qing, TONG Hai-ying, CHEN Yi-hua, et al. Study on gas d istributor in axial fixed bed reactor[J]. CHEMICAL ENGINEERING, 2005, 56 (4): 632–636. |

| [8] |

钟思青, 童海颖, 陈庆龄, 等. 轴向固定床内构件的研究[J]. 石油化工, 2005, 56 (4): 632–636.

ZHONG Siqing, TONG Haiying, CHENG Qingling, et al. Study on axial fixed bed[J]. CHEMICAL ENGINEERING, 2005, 56 (4): 632–636. |

| [9] |

范玉佼, 刘向军, 蒋兴宇. 固定床气体预分流器的优化设计研究[J]. 矿冶, 2012, 21 (4): 85–88.

FAN Yu-jiao, LIU Xiang-jun, JIANG Xin-yu. OPTIMIZATION OF THE GAS PRE-DISTRIBUTOR FOR A FIXED BED[J]. MINING & METALLURGY, 2012, 21 (4): 85–88. |

2017, Vol. 39

2017, Vol. 39