2. 中国船舶重工集团公司第七〇七研究所九江分部,江西 九江 332007

2. Jiujiang Branch of 707 Institute of CSIC, Jiujiang 332007, China

在舰船上,纵倾均衡系统主要用于调节船体首尾的纵倾角度,以保持舰船姿态总体的平衡。纵倾均衡系统是采用水舱之间的移水实现纵倾调节,其移水一般采用气压方式,即通过对一端水舱加气产生压差、并控制系统中电液球阀的通断,使水舱内的水被输送至系统的另一端水舱。由于移水过程中管路存在一定的能量流,其在传输过程中会沿管路产生机械噪声;同时电液球阀在开启和关闭过程中,容易产生水锤冲击现象,造成移水管路产生较大振动和噪声,使舰船的隐蔽性遭受极大威胁[1 –5]。

近年来,国内外学者在纵倾移水管路的减振降噪方面进行了大量研究。A.R.Lorasbi[6]通过特征法分析管路的水锤特性,得出关阀速度越快,水锤作用越明显的结论;蔡标华[7]通过仿真试验的方法研究了舰船首尾移水系统的水锤特性,得出离阀门越近的地方水锤的幅度越大,延长关闭时间可以有效抑制移水系统水锤的冲击压力;彭利坤等[8]通过数学建模的方法研究了纵倾均衡水舱加气调水时管路冲击特性,得出调水过程中以快开慢关的方式启闭电液球阀,从而减少管路冲击的结论;蔡标华等[9]开展了舰船系统管路弹性减振设计与试验工作,得出了采用弹性减振器能有效减少管路振动噪声传递的结论。

本文在试验室中建立模拟舰船纵倾均衡移水管路系统,开展各影响因素(不同移水压力、电液球阀启闭时间、管路固定方式)下,纵倾移水瞬态噪声分布规律的试验研究工作,并提出纵倾移水减振降噪的有效措施,对舰船声隐身设计具有重要的指导意义。

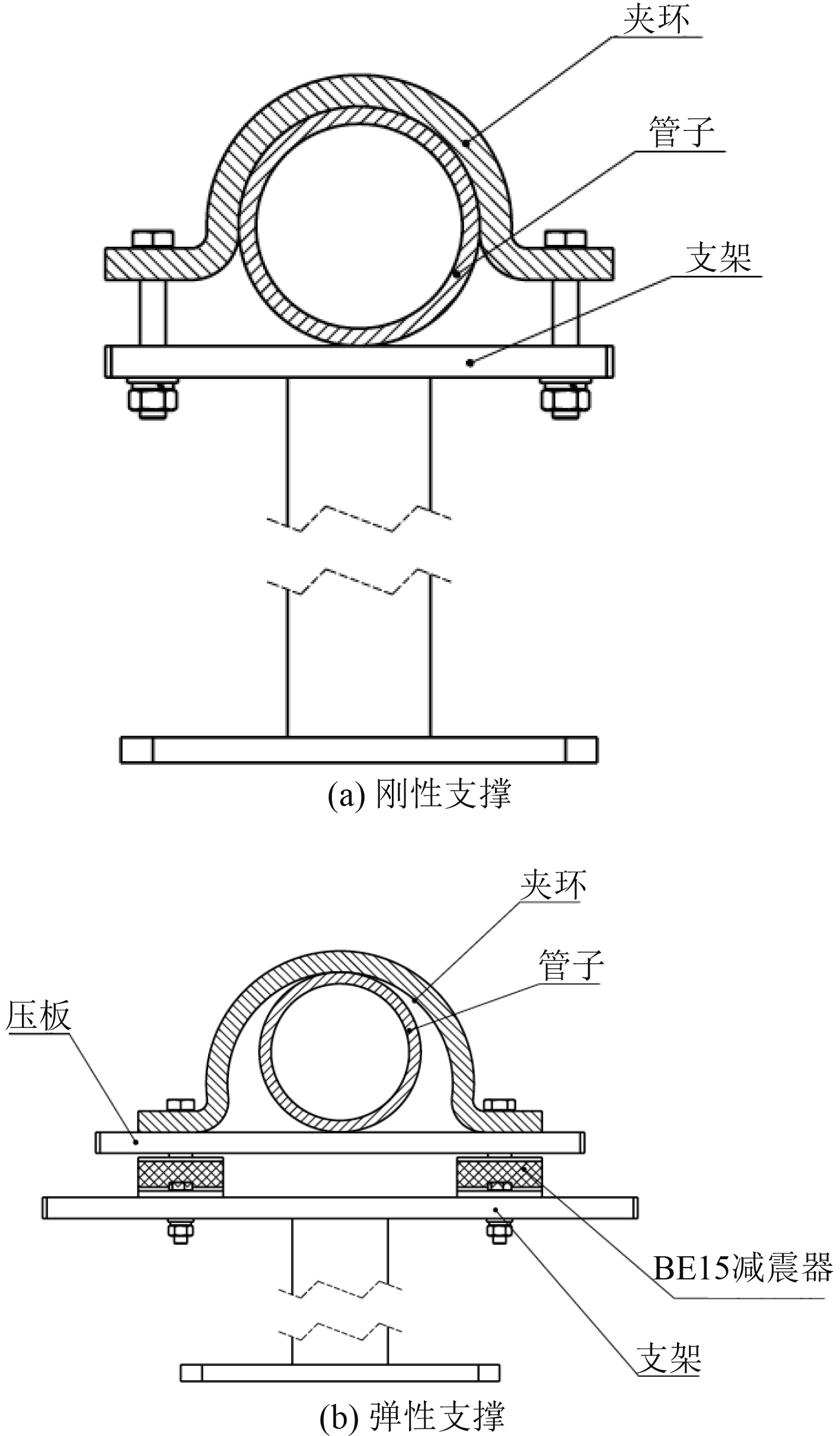

1 试验方法模拟舰船纵倾平衡移水系统试验原理如图 1所示,主要由空压机、水舱、手动球阀、管路、电液球阀等组成,水舱容积为 5 m 3,系统管路通径为 65 mm,移水管路总长约 50 m,管路支撑分别采用刚性及弹性支撑 2 种固定方式(见图 2),通过空压机向水舱 1 加入气压后,控制电液球阀启闭可使水移至水舱 2,实现模拟纵倾移水过程。系统管路节点 A、 B 处各布置 1 个 0~2.5 MPa量程的压力传感器采集电液球阀前、后两端压力值,采用频率 2 kHz输出信号 4~20 mA;系统管路支撑基座 C 处布置了 3 个振动加速度传感器,分别采集移水过程中 X 方向(管路水流方向)、 Y 向(管路横向方向)、 Z 方向(管路纵向方向)的振动加速度级值,振动加速度基准值为 10 –6 m/s 2;在距离电液球阀出口中心线水平面下游 1 m并距管壁 1 m处布置了传声器测量移水过程中的空气噪声值,空气噪声基准值为 2 × 10 –5 Pa,并对其进行 A 计权计算。

|

图 1 模拟舰船纵倾均衡移水试验系统 Fig. 1 The simulation experiment system of warship trim balance moving water |

|

图 2 纵倾移水管路固定安装方式图 Fig. 2 The fixed installation drawing of pipe line |

模拟舰船纵倾移水的试验过程主要包括:水舱 1 充压→远程控制开启电液球阀→稳定运行移水→远程控制关闭电液球阀 4 个过程。纵倾移水过程的瞬态噪声研究工况如表 1所示。

|

|

表 1 纵倾移水过程瞬态噪声试验研究工况表 Tab.1 Transient noise test condition for trim balance moving water |

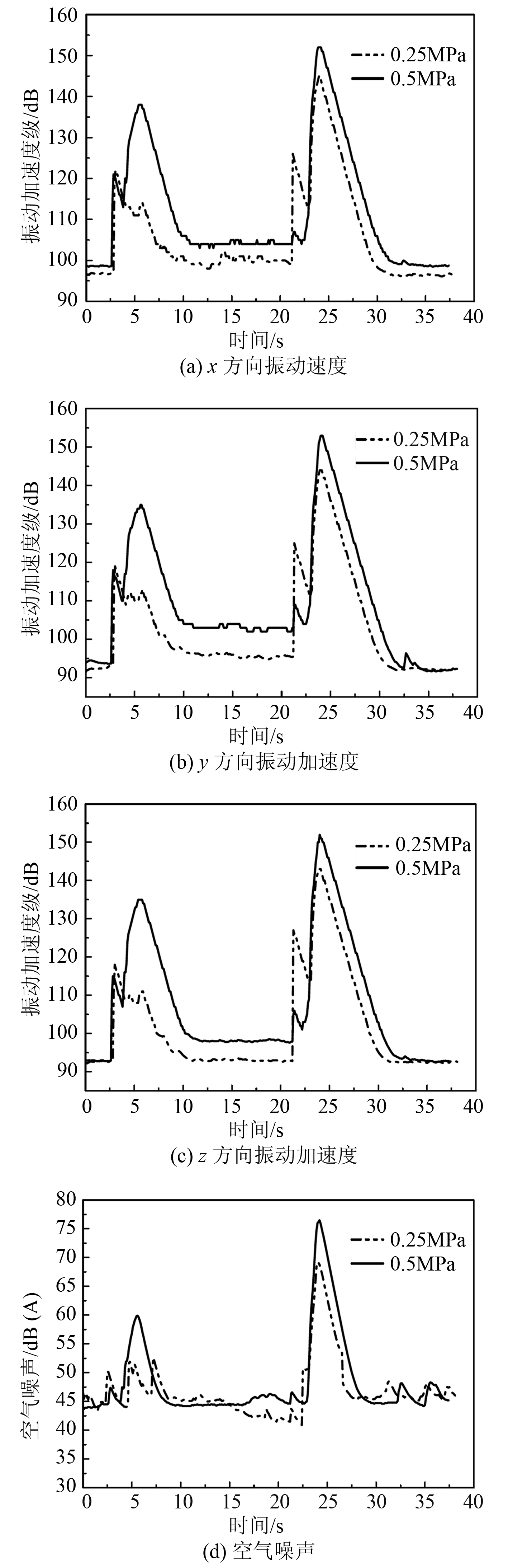

图 3所示为移水管路采用刚性固定,电液球阀启闭时间为 5 s,移水压力分别为 0.25 MPa、0.5 MPa时纵倾移水过程的振动噪声和空气噪声采集曲线。由图可知:当电液球阀开启时, C 测点处 3 个方向的振动加速度级值和 D 测点处空气噪声值均迅速增加的一定波峰值;当电液球阀完全开启保持稳定移水时,各测点处的噪声峰值又逐渐下降并保持在一稳定状态;当电液球阀关闭时,各测点处的噪声值又迅速增加并达到其过程中最大峰值;当电液球阀完全关闭后,又在逐渐下降到初始的最低值。纵倾移水过程中瞬态噪声的最大值均是电液球阀关闭时产生。相对于 0.25 MPa移水压力下而言,0.5 MPa移水压力下 C 测点 3 个方向的最大振动加速度级值增加了 8~10 dB, D 测点处最大空气噪声值增加了 9 dB(A)。试验结果表明:随着移水压力值的增加,移水过程中的最大振动加速度级值和最大空气噪声值均随着增加。

|

图 3 不同移水压力下纵倾移水过程中各测点瞬态噪声采集曲线 Fig. 3 Transient noise acquisition curve of measuring point in the process of trim balance moving water under different pressure of moving water |

图 4所示为移水管路采用刚性固定,移水压力为 0.4 MPa,电液球阀启闭时间分别为 1 s,5 s时纵倾移水过程的振动噪声和空气噪声采集曲线。由图可知:电液球阀由 2 个时间下开启至稳定移水过程中的噪声整体变化趋势保持一致,过程中最大振动加速度级幅值和最大空气噪声幅值基本相同;而当电液球阀由 2 个时间下关闭时,其噪声采集曲线具有明显差异,5 s时间关闭时,测点处的噪声值迅速增加到最大峰值而后逐渐下降到初始的最低值,而 1 s时间关闭时,测点处的噪声值迅速增加到最大峰值后并非迅速下降到低值,而是均出现了 3 次振荡后再逐渐下降到低值,1 s时长关闭球阀下的 C 测点 3 个方向的最大振动加速度相对于 5 s时长关闭球阀,增加了 8~10 dB, D 测点最大空气噪声值增加了 7 dB(A)。其原因为:快速关闭电液球阀时,移水管路中水流速急速变化引起管路的压力产生剧烈变化,从而产生水锤现象,导致移水瞬态噪声增加。

|

图 4 不同电液球阀启闭时间下纵倾移水过程中各测点瞬态噪声采集曲线 Fig. 4 Transient noise acquisition curve of measuring point in the process of trim balance moving water under different electro-hydraulic ball valve opening and closing time |

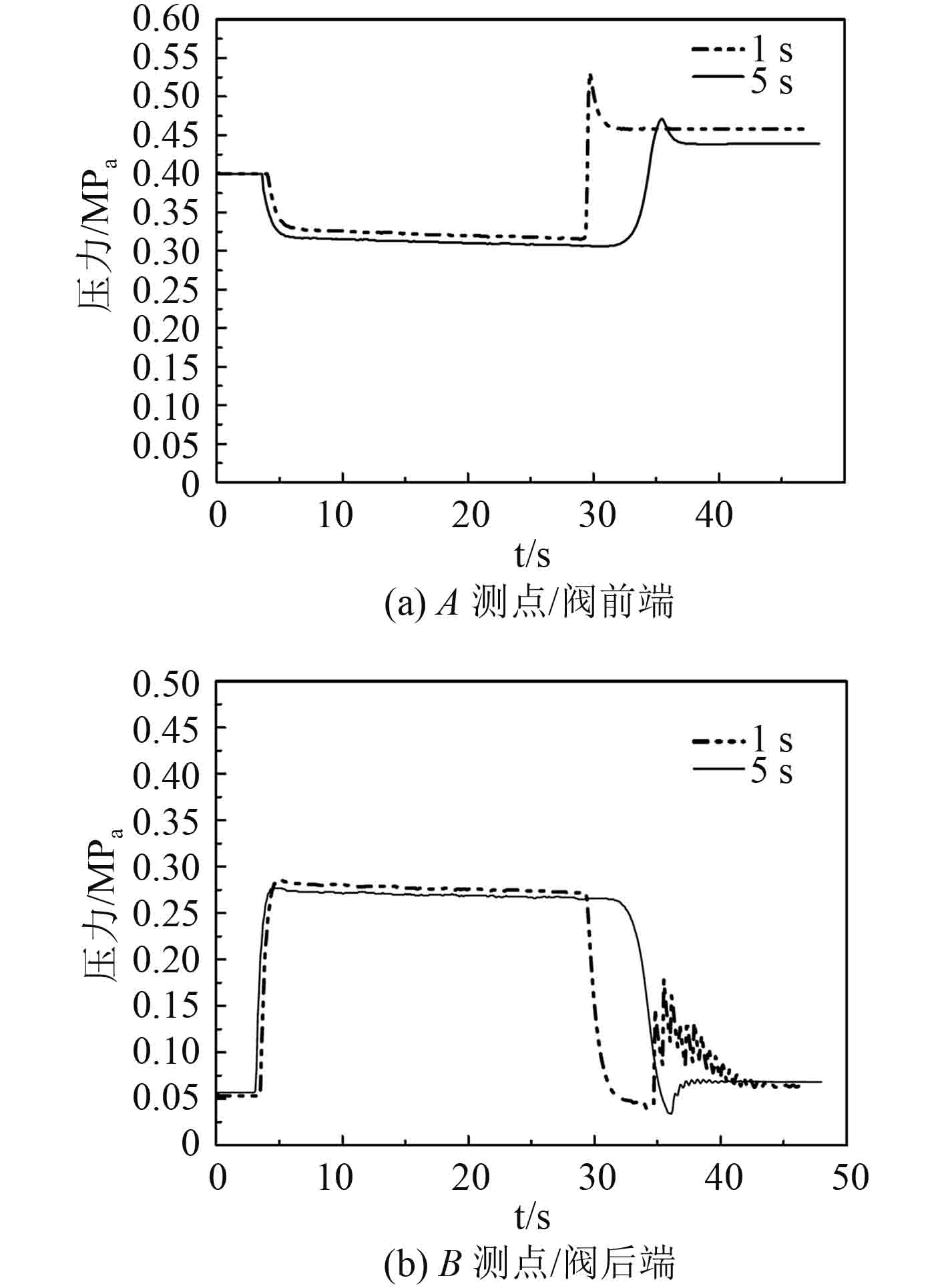

图 5所示为移水管路采用刚性固定,移水压力为 0.4 MPa,电液球阀启闭时间分别为 1 s、5 s时纵倾移水过程电液球阀前后 A、 B 测点压力变化曲线。由图可知:采用 1 s时长关闭球阀时,阀前 A 测点压力脉动可达 0.53 MPa,而采用 5 s时长关闭球阀时,阀前 A 测点压力脉动最大仅为 0.47 MPa,两时长下振荡次数均为 1 次。采用 1 s时长关闭球阀时,阀后 B 测点压力脉动最大可达 0.18 MPa,且振荡次数达 10 次以上,而采用 5 s时长关闭球阀时,阀后 B 测点压力脉动趋势要平缓许多,最大仅有 0.07 MPa。试验结果表明:电液球阀开启时间的长短对纵倾移水瞬态噪声影响不大;延长电液球阀关闭时间,纵倾均衡移水过程中的压力脉动值逐渐减弱,能比较有效地抑止水锤效应,移水瞬态噪声值也随之减小。

|

图 5 不同启闭时间下纵倾移水过程中电液球阀前后测点压力采集曲线 Fig. 5 Pressure acquisition curve of the front and back measuring point of the in the process of electro-hydraulic ball valve under different opening and closing time |

图 6所示为移水压力为 0.4 MPa,电液球阀启闭时间为 4 s,管路分别采用刚性固定和弹性固定时,纵倾移水过程的振动噪声和空气噪声采集曲线。由图可见:2 种固定方式下,移水系统噪声测点处瞬态噪声的整体变化趋势保持一致,移水过程中最大振动加速度级值和最大空气噪声均在电液球阀关闭过程中产生;采用弹性支撑后,系统振动加速度测点在 3 个方向的振动相对于刚性固定而言,最大振动加速度级值减少了 20~25 dB;而 2 种支撑方式下,移水过程中产生的最大空气噪声值保持一致。试验结果表明:采用弹性固定支撑对纵倾均衡移水管路具有较好的振动减振效果,对移水过程的空气噪声无降噪效应。

|

图 6 不同管路固定方式下纵倾移水过程中各测点瞬态噪声采集曲线 Fig. 6 Transient noise acquisition curve of measuring point in the process of trim balance moving water under different pipe fixing methods |

1)舰船纵倾均衡移水过程中瞬态噪声变化呈曲线波动状态,噪声峰值均发生在电液球阀关闭过程中,随着移水压力的增加,最大振动加速度级值和最大空气噪声幅值均随之增大。根据实际条件,建议在满足移水流量的前提下,尽量降低移水压力。

2)在舰船纵倾移水过程中,电液球阀应该用较短时间打开,以尽快达到稳定的最大流量,从而能尽快实现舰船艏艉姿态调整;而关闭时在保证调水量准确度的前提下,应尽可能延缓电液球阀关闭时间,时间越长,电液球阀后端压力冲击越平缓,水锤效应也就越弱,移水过程中产生的噪声就越小。根据实际条件,建议纵倾均衡移水过程中以快开慢关的方式启闭电液球阀。

3)舰船纵倾移水管路采用弹性支撑能有效降低移水过程中的振动噪声,其振动幅值可降低 20~25 dB,建议纵倾均衡移水管路采用弹性支撑固定。

| [1] |

尹志勇, 钟荣, 刘忠族. 管路系统振动噪声控制技术研究现状与展望[J]. 舰船科学技术, 2006, 28 (2): 23–29.

YIN Zhi-yong, ZHONG Rong, LIU Zhong Zu. Current situation and trends on the study of noise and vibration controltechnology in pipeline systems[J]. Ship Science and Technology, 2006, 28 (2): 23–29. |

| [2] |

何琳. 潜艇声隐身技术进展[J]. 舰船科学技术, 2006, 28 (S2): 9–17.

HE Lin. Development of submarine acoustic stealth technology[J]. Ship Science and Technology, 2006, 28 (S2): 9–17. |

| [3] |

姚耀中, 林立. 潜艇机械噪声控制技术的现状与发展[J]. 舰船科学技术, 2006, 28 (S2): 3–8.

YAO Li-zhong, Lin Li. A review of control of mechanical noise for submarines[J]. Ship Science and Technology, 2006, 28 (S2): 3–8. |

| [4] |

王艳林, 王自东, 宋卓斐, 王强松, 等. 潜艇管路系统振动噪声控制技术的现状与发展[J]. 舰船科学技术, 2008, 30 (6): 35–38.

WANG Yan-lin, WANG Zi-dong, SONG Zhou-fei, WANG Qiang-song, et al. Review of vibration and noise control technology in piping system for submarines[J]. Ship Science and Technology, 2008, 30 (6): 35–38. |

| [5] |

董仁义, 吴宗健. 流体瞬变对舰船管系激励分析[J]. 舰船科学技术, 2014, 36 (7): 15–19.

DONG Ren-yi, WU Chong-jian. Research on impact of ship pipeline induced by transient flow[J]. Ship Science and Technology, 2014, 36 (7): 15–19. |

| [6] | Lorasbi A.R., Attarnejad R.. Water Hammer Analysis by Characteristic Method[J]. American Journal Engineering and Applied Science, 2008, 1 (4): 287–289. DOI: 10.3844/ajeassp.2008.287.294 |

| [7] |

蔡标华. 舰船首尾移水系统水锤特性仿真与试验[J]. 舰船科学技术, 2011, 33 (9): 52–56.

CAI Biao-hua. The water hammer characteristic simulation and test study in warship system pipeline[J]. Ship Science and Technology, 2011, 33 (9): 52–56. |

| [8] |

彭利坤, 张阳阳, 邢继峰. 舰船纵倾均衡水舱加气调水时管路冲击特性研究[J]. 液压与气动, 2013, 8 : 9–12.

PENG Li-kun, ZHANG Yang-yang, XING Ji-feng. Pipeline Impact Characteristics of the ship balanced water warehouse in regulating water by aerating air[J]. Chinese Hydraulics £Pneumatics, 2013, 8 : 9–12. DOI: 10.11832/j.issn.1000-4858.2013.05.002 |

| [9] |

蔡标华, 俞健, 白亚鹤. 舰船系统管路弹性减振设计与试验[J]. 舰船科学技术, 2011, 33 (11): 61–64.

CAI Biao hua, YU Jian, BAI Ya he. Design of elastic damping vibration on warship piping and its testing research[J]. Ship Science and Technology, 2011, 33 (11): 61–64. DOI: 10.3404/j.issn.1672-7649.2011.11.013 |

2017, Vol. 39

2017, Vol. 39