2. 中国船舶重工集团公司 第七〇三研究所, 黑龙江 哈尔滨 150001;

3. 哈尔滨工程大学 自动化学院, 黑龙江 哈尔滨 150001

2. Steam Power Department, Harbin Marine Boiler and Turbine Research Institute Harbin 150001, China;

3. College of Automation, Harbin Engineering University, Harbin 150001, China

蒸汽动力船舶的变速变向能力和刹车距离,是船舶一个重要技术指标,反映着船舶的机动性[1]。蒸汽动力装置在换向过程中,由于汽轮机转速的快速变化,经常会导致主锅炉超压。为了克服上述问题,动力工程领域提出了回汽控制技术。

船舶蒸汽动力装置回汽控制技术也称回汽保护技术,类似于地面电站汽轮机的旁路,是指通过将蒸汽通入与当前正在工作的汽轮机做功方向相反的汽轮机,产生与当前旋转方向相反的作用力,使汽轮机迅速减速至指定转速或停车[2]。回汽控制技术主要运用在船舶紧急换向、紧急降速和锅炉超压保护情况下。在锅炉超压时,通过同时开启正倒车汽轮机的进汽阀,保持主蒸汽压力稳定。

本文在分析船舶蒸汽动力装置的结构特性和工作特点的基础上,建立适用于蒸汽动力装置的全工况实时仿真模型,提出一种以锅炉跟随汽轮机为基础、具有回汽控制的机炉协调控制方式,并进行仿真,通过对比验证该方式的优越性。

1 船舶蒸汽动力装置的建模蒸汽动力装置控制系统可分为主蒸汽压力控制系统和转速控制系统 2 部分。

1.1 主蒸汽压力控制系统模型主蒸汽压力控制系统由炉膛、蒸发受热面、过热器、母管和用汽设备组成。

1.1.1 炉膛炉膛的输入量为单位时间内炉膛燃烧的燃料量M,输出量为单位时内传给炉膛受热面的燃料发热量Qr。燃油调节阀可以看成放大系数为KM 的比例环节。燃油燃烧放出的热量传给蒸汽系统。从燃油燃烧到蒸汽系统热量的吸收有一定的延迟时间,所以燃烧系统可以近似的描述成一个迟延环节

| $ \frac{{{Q_r}(s)}}{{M(s)}} = {K_M}{e^{ - {\tau _M}s}}\text{。} $ | (1) |

蒸汽系统吸收的热量一部分用于把给水加热到饱和水,饱和水变成饱和蒸汽。根据热平衡定律:

| $ Qdt+D{i_{gs}}dt - D{i_{bq}}dt = {W_b}d{i_{bs}}\text{,} $ | (2) |

式中:D 为锅炉的蒸发量;ibq 为饱和蒸汽焓;ibs 为饱和水焓;igs 为给水焓;Wb 为锅炉储水量。

饱和水焓和锅筒蒸汽压力Pb 有关,即

| $ \frac{Q}{{{i_{bq}} - {i_{gs}}}} = D+\frac{{{W_b}\frac{{d{i_{bs}}}}{{d{P_b}}}{\rm d}{P_b}}}{{({i_{bq}} - {i_{gs}}){\rm d}t}} \text{,} $ | (3) |

令

把蒸发系统的吸热量用蒸汽量来表示,即吸热量理论上能产生的蒸汽量为[4]:

| $ {D_q} = \frac{Q}{{{i_{bq}} - {i_{gs}}}} = D+{C_b}\frac{{{\rm d}{P_b}}}{{{\rm d}t}}\text{,} $ | (4) |

式(4)经拉氏变换后可得蒸汽系统的传递函数:

| $ {G_3}(s) = \frac{{{P_b}(s)}}{{{D_q}(s) - D(s)}} = \frac{1}{{{C_b}s}}\text{。} $ | (5) |

过热器的进口压力为汽包压力Pb,出口压力为蒸汽母管压力PM,过热器出口和入口的差压与过热器流通阻力和蒸汽流量D 有关。可近似表示为

微分得:

| $ d({P_M} - {P_b}) = 2{K_{gr}}DdD\text{,} $ | (6) |

令

| $ dD = \frac{{d({P_M} - {P_b})}}{{{R_{gr}}}}\text{,} $ | (7) |

式中:

经拉氏变换后可得过热器传递函数:

| $ {W_3}(s) = \frac{{D(s)}}{{{P_b}(s) - {P_M}(s)}} = \frac{1}{{{R_{gr}}}}\text{。} $ | (8) |

蒸汽母管流入量为锅炉的蒸汽量D,流出量为进入汽轮机的蒸汽量DT,母管压力PM 反映了流入流出蒸汽流量物质平衡。以PM 作为母管环节的输出,取D 与DT 的差作为输入,母管的传递函数为:

| $ {W_4}(s) = \frac{{{P_M}(s)}}{{D(s) - {D_T}(s)}} = \frac{1}{{{C_M}s}}\text{。} $ | (9) |

式中CM 为蒸汽母管的容量系数。

1.1.5 用汽设备DT 是母管压力PM,用汽设备背压P0 和调节阀开度μT 的函数。P0 很小且很少变化,假定调节阀为线性的,则用汽设备的传递函数为:

| $ {D_T} = \frac{1}{{{R_T}}}{P_M}+{K_T}{\mu _T}\text{,} $ | (10) |

式中:RT 为动态流通阻力系数;KT 为调节阀静态放大系数;μT 为调节阀开度;PM 为母管压力;DT 为耗汽量。

对式(10)取拉氏变换后得:

| $ {D_T}(s) = \frac{1}{{{R_T}}}{P_M}(s)+{K_T}{\mu _T}(s)\text{。} $ | (11) |

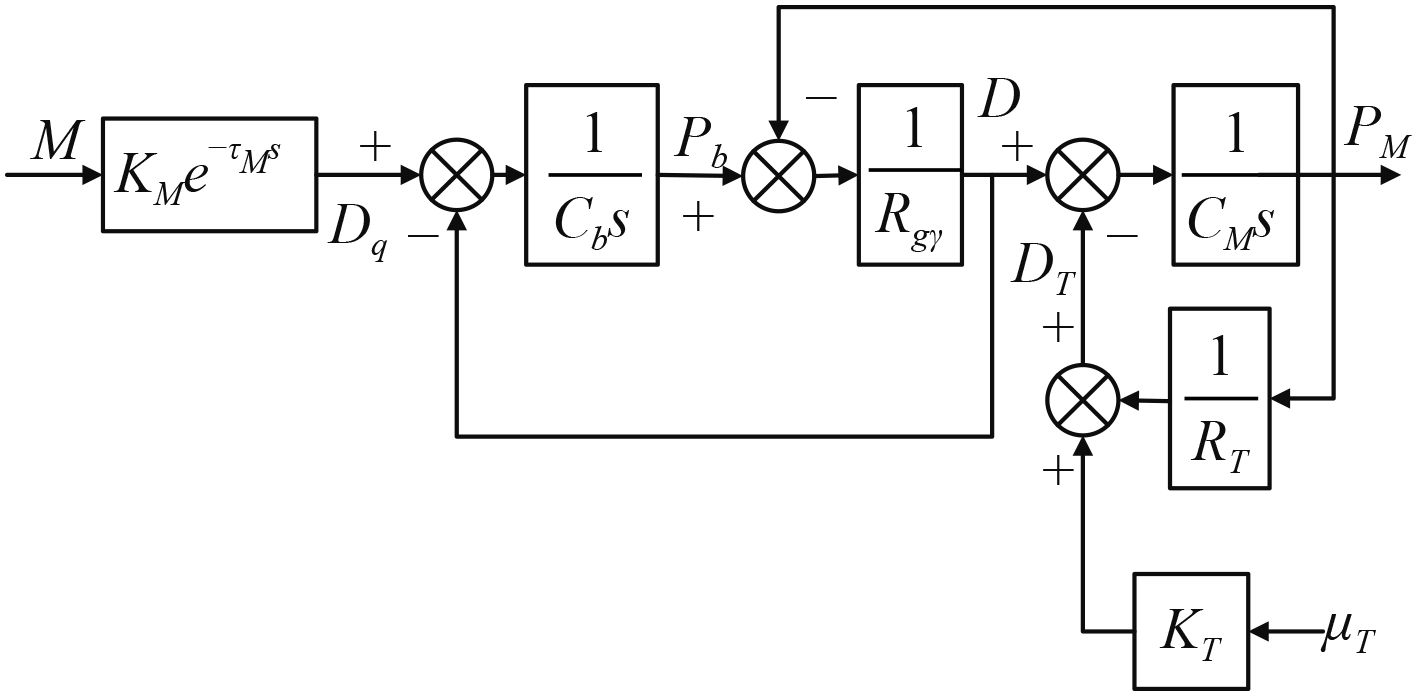

根据对上述 5 个基本环节的分析,可以画出燃料量及用汽设备调节阀开度对主蒸汽压力的方框图如图 1 所示。

|

图 1 主蒸汽压力被控对象的模型 Fig. 1 Model of main steam pressure |

汽轮机转速控制系统分为汽轮机本体和汽轮机转速控制机构 2 部分。

1.2.1 汽轮机本体模型分别建立汽轮机的高压缸和低压缸的功率模型,汽轮机本体的数学模型如图 2 所示,汽轮机模型的输入为进入汽轮机的蒸汽流量Q,系统输出为汽轮机转子的机械功率PM,从原理上考虑 2 个气缸的工作过程及特性建立如图 2 的汽轮机本体模型。

|

图 2 汽轮机模型 Fig. 2 Model of turbine |

图2中,TCH 为高压汽室蒸汽容积时间;TCO 为低压连通管蒸汽容积时间;KCH 为高压缸功率系数;KCO 为低压缸功率系数;KCH +KCO = 1。PM 为汽轮机转子的机械功率输出。其传递函数为:

| $ \frac{{{P_M}}}{Q} = \frac{{{K_{CH}}\left( {1+s{T_{CO}}} \right)+{K_{CO}}}}{{\left( {1+s{T_{CH}}} \right)\left( {1+s{T_{CO}}} \right)}}\text{。} $ | (12) |

汽轮机的控制系统利用错油门控制油动机动作,同时用凸轮机构调整蒸汽阀门的开度来控制输给汽轮机的蒸汽流量即蒸汽功率。由于各环节串联工作,汽轮机的控制部分可分别建模。

1) 电液伺服阀模型

根据电液伺服阀的特性,其通用数学模型为:

| $ \frac{P}{I} = \frac{{{K_q}}}{{\frac{{{s^2}}}{{\omega _V^2}}+\frac{{2{\xi _V}}}{{\omega _V}}+1}} = {K_q}\text{。} $ | (13) |

式中:I 为控制电流;ξV 为电液伺服阀阻尼比;P 为电液伺服阀输出压力;ωV 为电液伺服阀固有频率;Kq 为电液伺服阀流量增益。由于电液伺服阀的固有频率一般比汽轮机转速控制机构的固有频率高很多,所以在系统模型中将电液伺服阀的模型考虑为比例环节。

2) 错油门模型

| $ \frac{{{X_V}}}{{{X_i}}} = \frac{{1/A}}{{s\left( {\frac{{{s^2}}}{{\omega {{_h}^2}}}+\frac{{2{\xi _h}s}}{{\omega _h}}+1} \right)}} = K\text{。} $ | (14) |

式中:Xi 为错油门输入位移;XV 为错油门位移;ξh 为阻尼比;ωh 为液压固有频率,

3) 错油门输出及油动机模型

根据错油门及反馈杠杆的原理可以得到错油门及反馈杆的传递函数:

| $ \frac{S}{L} = \frac{{1/A}}{{s\left( {\frac{{{s^2}}}{{\omega _h^2}}+\frac{{2{\xi _h}}}{{\omega _h}}+1} \right)}}\text{,} $ | (15) |

式中:S 为油动机位移;ξh 为油动机阻尼比;A 为动机油缸作用面积;L 为错油门行程。由于油动机为典型的机液伺服系统,固有频率很高,油动机对频率系统的影响很小,故简化为惯性环节。

| $ \frac{S}{L} = \frac{{1/A}}{{s{T_h}+1}}\text{。} $ | (16) |

式中Th 为错油门时间常数。

4) 蒸汽阀门流量功率模型

蒸汽流量及其功率计算十分复杂,但其对系统仿真影响不大,故取阀门输入蒸汽功率为[6-7]:

| $ N = P \times Q = P{C_d}\omega {X_V}\sqrt {\frac{2}{\rho }\Delta P} \text{,} $ | (17) |

式中:N 为输入蒸汽功率;P 为蒸汽压力;Q 为蒸汽流量;Cd 为阀门系数;ω 为阀门面积梯度;XV 为阀芯位移;∆P 为阀压降;ρ 为蒸汽密度。

由于此模型为不可压缩气体的流量模型,其参数比较复杂且对系统的影响不大,故将其简化为恒压差流量模型。这样就建立了汽轮机转速、功率控制部分的模型。由于此阀门响应速度很快,其响应时间对系统的影响不大,故将其模型简化为比例环节。

| $ N = {K_N}\text{。} $ | (18) |

式中KN 为蒸汽功率放大系数。

1.2.3 汽轮机控制系统负载模型针对典型的负载,建立如下的汽轮机控制系统负载模型。

1) 汽轮机效率及负载扭矩

汽轮机效率:

| $ \eta = Ka \times n \text{,} $ | (19) |

式中:η 为汽轮机效率;Ka 为汽轮机效率系数;n 为汽轮机转速。

汽轮机输出轴扭矩:

| $ T = Kb \times {n^2}\text{。} $ | (20) |

式中:T 为汽轮机输出轴扭矩;Kb 为汽轮机扭矩系数。

2) 轴系转动惯量的影响

由于轴系转动惯量对汽轮机系统性能的影响较大,将系统中轴系转动惯量的模型考虑为惯性环节。

| $ \frac{{{P_{out}}}}{{{P_M}}} = \frac{K}{{1+s{T_z}}}\text{。} $ | (21) |

式中:Pout 为轴系输出功率;PM 为轴系输入功率;Tz 为轴系时间常数。

3) 蒸汽流量的计算

配气机构的流量模型的非线性表示式为:

| $ Q = {C_d}\omega {X_v}\Delta P\text{,} $ | (22) |

式中:Q 为蒸汽流量;Cd 为阀门系数;ω 为面积梯度;Xv 为阀芯位移;∆P 为阀的压降。

4) 汽轮机轴扭矩

汽轮机轴转速除受轴系转动惯量影响外,主要受到螺旋桨负载的影响,汽轮机的负载扭矩与转速的平方成正比,即

| $ T = K \times {\omega ^2}\text{,} $ | (23) |

式中:T 为扭矩;K 为系数;ω 为螺旋桨转速。

另外,螺旋桨功率为螺旋桨扭矩和功率的乘积为:

| $ P = \omega \times T\text{。} $ | (24) |

综上,建立了汽轮机正车转速控制系统模型。由于汽轮机倒车转速控制系统与正车转速控制系统的原理相同。同理可建立汽轮机倒车的转速系统模型。

2 具有回汽控制的机炉协调系统机炉协调控制系统是船舶蒸汽动力装置自动控制系统的重要组成部分,它控制着主汽轮机转速控制系统、主锅炉燃烧控制系统以及其他各子系统协调动作,以满足负荷要求并保证整个动力装置稳定运行。机炉协调控制主要有锅炉跟随汽轮机协调控制、汽轮机跟随锅炉协调控制、汽轮机锅炉协调控制 3 种方式。考虑到船舶蒸汽动力系统的多变量、强耦合、大迟延、非线性特点及设计和调试难度,在实际工程中一般还是采用以锅炉跟随汽轮机为基础的协调控制方案[8]。

这种控制方式因为利用了锅炉的蓄热量,所以能比较快地适应主汽轮机负荷的要求。但是主蒸汽压力会波动较大,当主汽轮机转速变化较大时,主蒸汽压力波动将超出允许范围,影响锅炉及辅机的正常运行[9]。为了解决锅炉跟随汽轮机方式主蒸汽压力波动大的问题,兼顾系统实施的可行性,这里提出采用以锅炉跟随汽轮机方式为基础,充分利用回汽装置作用的机炉协调控制方案。

船舶蒸汽动力装置与陆用机组相比,特殊之处在于倒车汽轮机的存在,这使得当正车汽轮机快速减小转速,锅炉的主汽压力超过设定压力保护高限时,将倒车阀打开,锅炉所提供的多余的部分蒸汽短时间内可以充入倒车汽轮机,从而减小主汽轮机转速变化对锅炉的冲击。回汽控制是汽轮机的一个重要功能,通过同时开启汽轮机正车和倒车进汽阀,来限制主汽压力的波动。通过回汽控制技术,既能保证锅炉不超压,又可以提高汽轮机响应的快速性。

图 3 中给出了具有回汽控制蒸汽动力装置机炉协调控制系统的设计方案。这种方式采用回汽控制实现保护回路的功能,当机前压力过大的波动时,则投入回汽控制,同时开大正车和倒车汽轮机调门,以限制机前压力过大的波动,提高响应速度。各回路采用 PID 控制方法。主汽轮机正车回路 PID1 和倒车回路 PID2 控制主汽轮机转速n,锅炉主蒸汽压力回路 PID3 控制主蒸汽压力 PT。当主汽轮机转速要求指令rn 变化时,首先判定是正车过程还是倒车过程,然后由相应的控制回路发出改变主汽轮机正车或倒车调节阀开度的指令μZ(μD),从而改变主汽轮机进汽量,使主汽轮机转速n 迅速满足要求。正车(倒车)调节阀开度改变后,锅炉出口主蒸汽压力(机前压力) PT偏离其给定值rP,于是通过锅炉主蒸汽压力回路 PID3 改变燃烧率μB,最后稳态时,达到n =rn,PT =rP。

|

图 3 具有回汽控制功能的协调控制系统原理图 Fig. 3 Boiler-turbine coordinated control system with back-steam control technology |

rn 信号分为 2 路:一路作为转速控制系统的转速给定信号;另一路引入锅炉主蒸汽压力控制系统,通过前馈环节 WD(s)引入主蒸汽压力控制回路 PID3 控制输出补偿信号,当主机转速给定值变化时,通过前馈环节 WD(s)环节提前改变燃油量,以克服锅炉的惯性,适应主机负荷变化的要求。前馈信号是超前起作用的,当rn 不变化时,前馈环节 WD(s)输出信号保持不变,正好满足要求[10]。

系统中设置了超压保护回汽控制回路 PID4 和欠压保护回路 PID5,两回路的输入均为主蒸汽压力PT,PID4 设定值为主蒸汽压力的高限,PID5 设定值为主蒸汽压力的低限,两回路的输出均为正车(倒车)调节阀的阀位。

当转速变化较小时,通过前馈环节可以及时改变锅炉的燃油量来克服锅炉的惯性,减小主蒸汽压力的动态偏差,同时由于机前压力的动态偏差较小,因此超压保护回路 PID4 和欠压的保护回路 PID5 不会投入,而只有转速回路即 PID1 或 PID2 投入工作,其输出通过控制信号选择模块 MAX 和 MIN 作用到正车或倒车阀上。

当主机转速上升幅度较大时,前馈环节信号的作用不足以克服锅炉的惯性,主蒸汽压力的动态偏差超过压力保护的下限值,欠压保护回路 PID5 的输出值小于转速控制回路PID1 或 PID2 的输出值,通过 MIN 选择模块,欠压保护回路投入作为控制信号选择模块的信号输出,限制转速的继续大幅度上升,减小汽轮机的阀门的动作,防止压力降低,保证锅炉不欠压。

当主机转速下降幅度较大时,主蒸汽压力的动态偏差超过压力保护的上限值,PID4 的输出值大于转速控制回路 PID1 或 PID2 的输出值,通过 MAX 选择模块,回汽控制回路投入作为控制信号选择模块的信号输出,在继续关小正车(或倒车)调节阀保证转速继续降低的同时,开启倒车(或正车)调节阀,降低主蒸汽压力,保证锅炉不超压,从而达到稳定主蒸汽压力的目的。

3 仿真分析为了验证具有回汽控制技术的机炉协调控制系统在船舶换向过程中的应用效果,下面将具有回汽控制的机炉协调控制系统与所建立的数学模型连接起来,对倒车换向过程进行仿真,并与无回汽功能的机炉协调系统进行对比。仿真数据均作归一化处理。从仿真中可以看到,倒车换向过程中应用回汽控制技术,主蒸汽压力的波动较小,系统在换向过程更稳定。

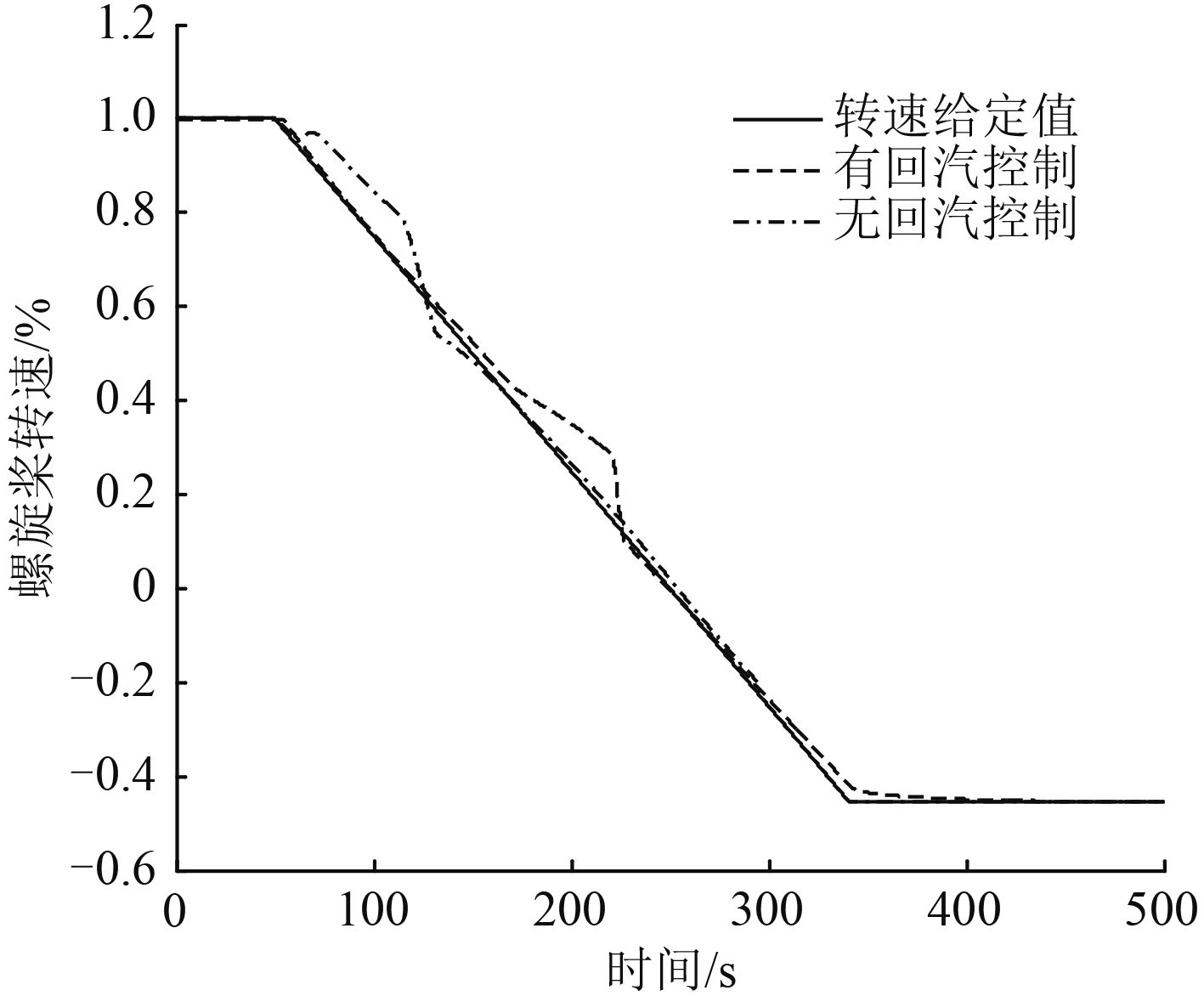

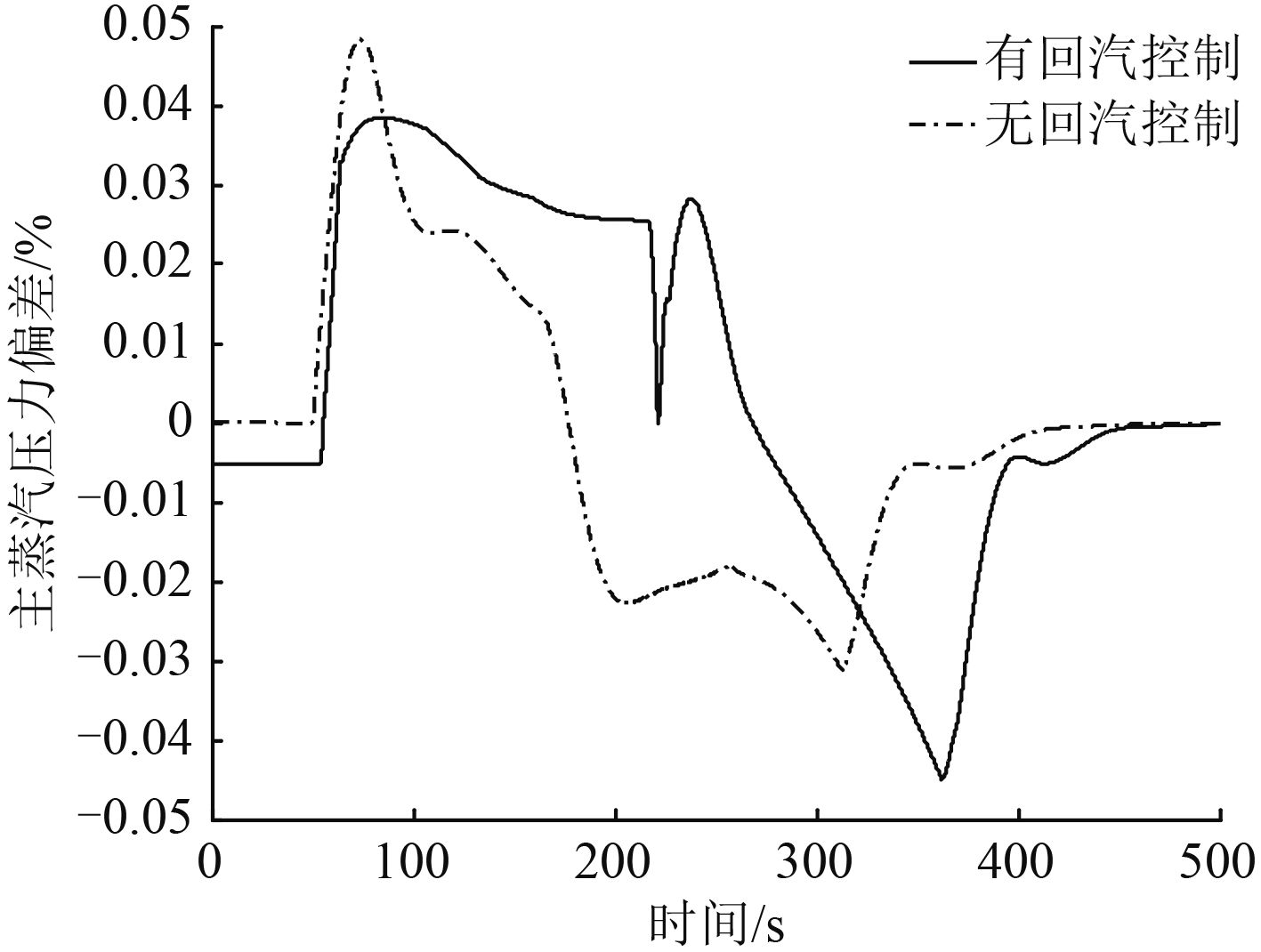

如图 4 所示,螺旋桨转速给定由正车最大转速降至倒车 45%。从图 4 中可以看到在换向过程中,2 种控制方式都能实现转速的快速稳定跟随。从图 5 可看到,无回汽控制方式的主蒸汽压力偏差最大值为 5%。有回汽控制方式主蒸汽压力最大偏差为 4%,虽然有回汽控制方式下主蒸汽压力虽然有所波动,但不超过 5%,在误差允许范围内,并且持续时间都较短。因此总体上有回汽控制方式效果要好于无回汽控制方式。

|

图 4 螺旋桨转速 Fig. 4 Rotation speed |

|

图 5 主蒸汽压力偏差 Fig. 5 Main steam pressure deviation |

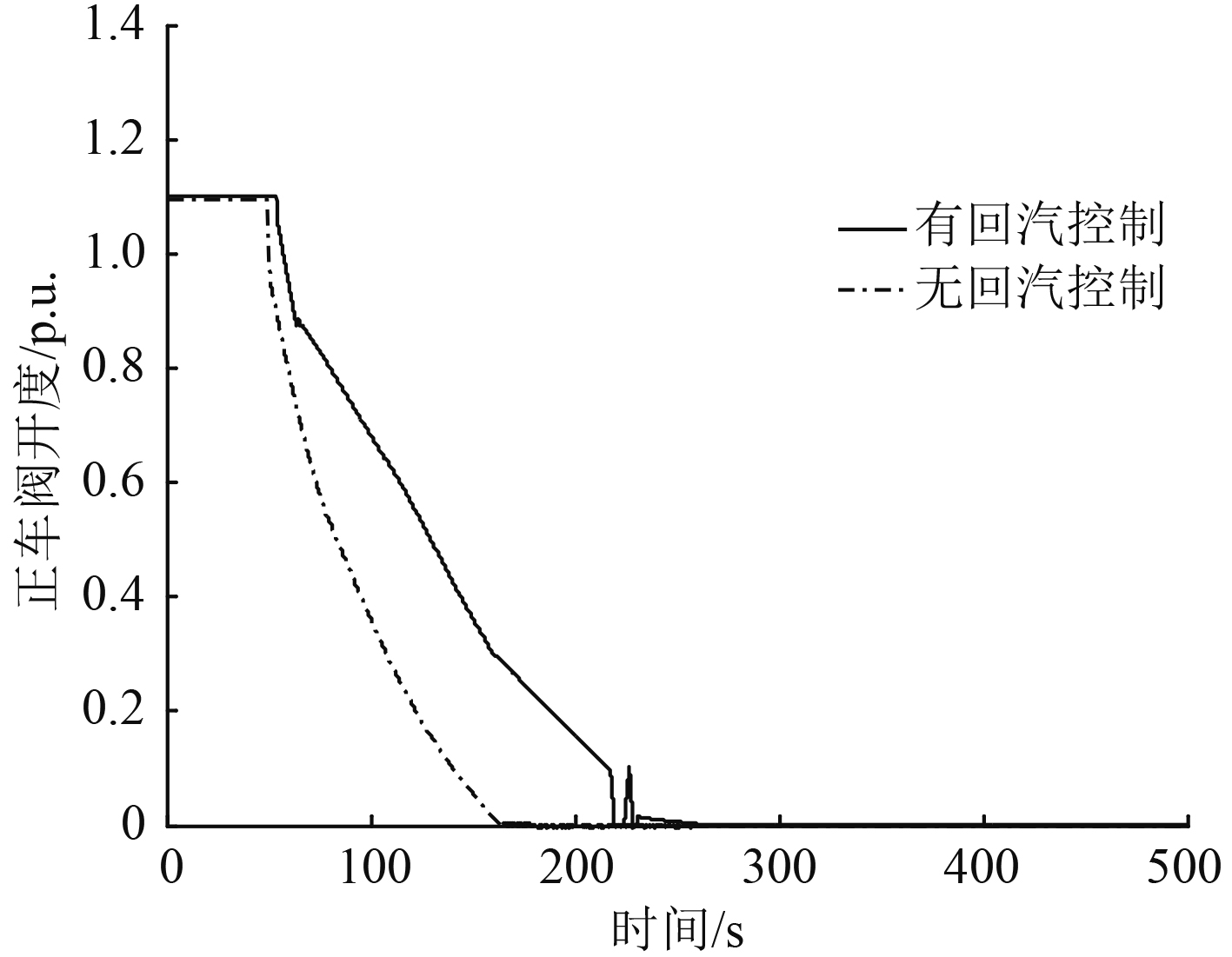

图 6 和图 7 可看到,无回汽控制方式下,倒车阀在正车阀完全关闭后才开启,在有回汽控制方式下,倒车阀在降速开始时就开启进行回汽,避免了主蒸汽超压。有回汽控制方式下正车阀和倒车阀的动作幅度都比较小,更有利于对设备的保护。

|

图 6 正车阀开度 Fig. 6 Position of ahead valve |

|

图 7 倒车阀开度 Fig. 7 Position of astern valve |

本文建立了船舶蒸汽动力装置增压锅炉及主汽轮机数学模型,提出具有回汽控制功能的机炉协调控制方法,并通过仿真与无回汽控制的机炉协调方式进行对比,验证了具有回汽控制的机炉协调系统在船舶换向过程中可以取得比常规机炉协调方式更好的控制效果,得到以下结论:

1) 回汽控制可以有效减小主蒸汽压力的偏差,防止换向过程中可能出现的锅炉超压问题。仿真结果表明,有回汽控制的机炉协调控制的主蒸汽压力偏差最大值要比无回汽控制的机炉协调控制方式小 1%。

2) 回汽控制可以减小正车阀和倒车阀的动作幅度,这对设备的安全有一定好处。

3) 虽然回汽控制可以快速地调节压力,但是回汽的应用是对能量的浪费,过多地使用回汽控制,会影响汽轮机转子的寿命。未来应进一步探究回汽控制的规律,将更多先进的控制方法应用于蒸汽动力装置的回汽控制当中,以求更合理的利用回汽控制技术。

| [1] |

吕建伟, 易慧, 刘中华. 船舶设计方案评估指标体系研究[J]. 船舶工程, 2005, 27 (4): 53–57.

LV Jian-wei, YI Hui, LIU Zhong-hua. Research on index system for evaluating warship Design[J]. Ship Engineering, 2005, 27 (4): 53–57. |

| [2] | 朱泳, 金家善, 刘东东. 舰用蒸汽动力装置回汽刹车与回汽保护技术研究[J]. 汽轮机技术, 2012, 54 (6): 404–407. |

| [3] | 刘云生, 冯永明, 陈华清, 等. 增压锅炉与涡轮增压机组匹配特性仿真分析[J]. 舰船科学技术, 2012, 4 (1): 50–54. |

| [4] | |

| [5] | KECMAN. V. Nonlinearity of dynamic processes in a drum boiler circulation loop[C]//C. Maffezzoni ed. IFAC Modeling and Control of Electric Power Plants. Como, Italy. 1983:21-27. |

| [6] |

张文杰, 戚飞虎, 邹文进, 等. 汽轮机建模和仿真研究的一种新方法[J]. 计算机工程, 2001, 27 (9): 175–177.

ZHANG Wen-jie, QI Fei-hu, ZHOU Wen-jin, et al. A new method for turbine modularization and simulation research[J]. Computer Engineering, 2001, 27 (9): 175–177. |

| [7] |

李东亮, 耿江华, 程刚, 等. 船舶主汽轮机模块化建模方法及实验研究[J]. 舰船科学技术, 2015, 37 (12): 79–82.

LI Dong-liang, GENG Jiang-hua, CHENG Gang, et al. Modeling method and simulation experiments of main steam turbine of ship[J]. Ship Science and Technology, 2015, 37 (12): 79–82. |

| [8] | 于广. 船舶锅炉蒸汽动力装置多目标控制问题的研究[D]. 哈尔滨:哈尔滨工业大学, 2009:9. |

| [9] | 张倩. 船用动力装置机炉协调控制系统优化设计[D]. 哈尔滨:哈尔滨工程大学, 2009:17. |

| [10] |

范轶, 沈毅, 徐志强, 于达仁. 船舶蒸汽动力装置调节/保护多目标切换控制问题研究[J]. 汽轮机技术, 2011, 53 (03): 161–163.

FAN Yi, SHEN Yi, XU Zhi-qiang, YU Da-ren. Multi-objective regulation and protection switching control for marine steam power system[J]. Turbine Technology, 2011, 53 (03): 161–163. |

2017, Vol. 39

2017, Vol. 39