2. 上海海事大学 物流工程学院, 上海 201306

2. Logistics Engineering College, Shanghai Maritime University, Shanghai 201306, China

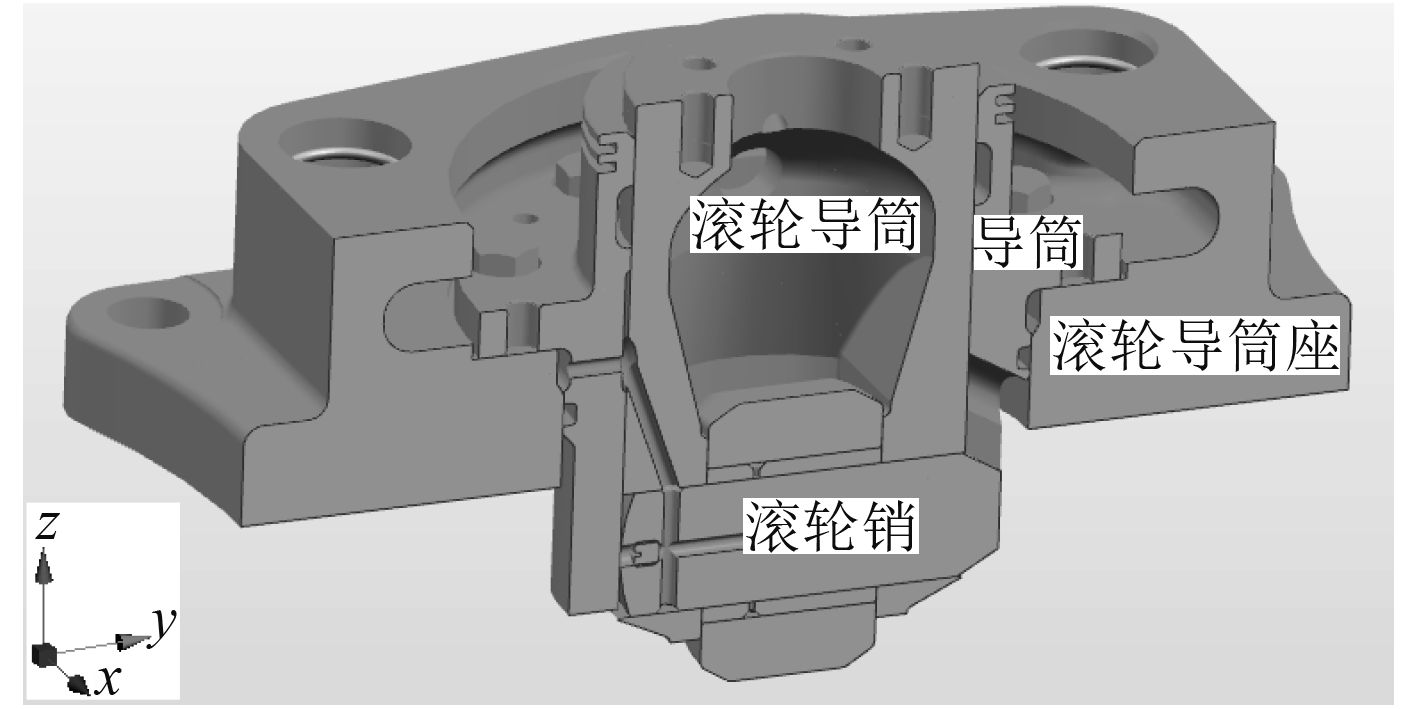

传统机械式燃油喷射系统由燃油泵顶杆机构(驱动机构)、燃油泵、高压油管和喷油器组成[1]。其工作原理大致如下:柴油机主轴通过中间齿轮系带动凸轮轴,凸轮轴的回转运动推动喷油泵柱塞的往复运动,从而对柱塞上腔的低压燃油进行增压[2]。当燃油压力大于压油阀的开启压力时,高压燃油就通过高压油管向喷油器供油,高压燃油大于喷油器开启压力时,喷油器针阀打开,进而完成燃油喷射。燃油泵顶杆机构主要由滚轮导筒座、滚轮导筒、滚轮、顶杆等组成。

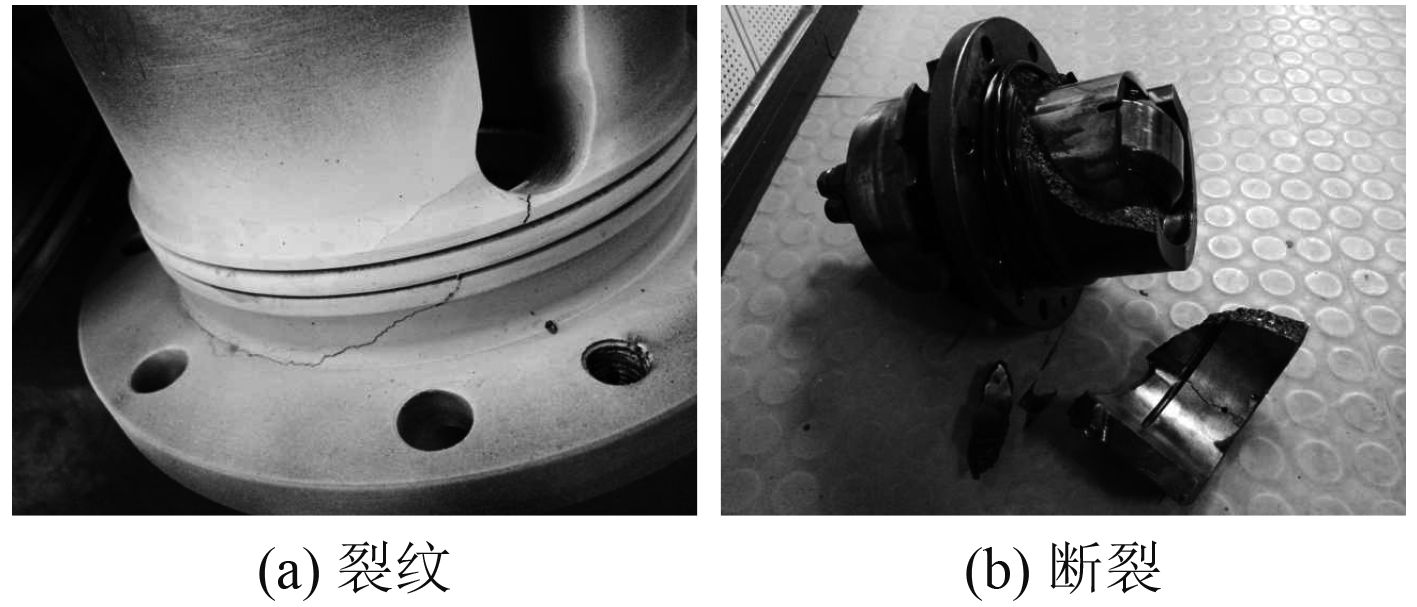

1 燃油泵顶杆机构故障描述某船舶进坞修理过程中发现,该船的 4 台中速机的多个喷油泵顶杆机构的导筒存在裂纹,如图 1 所示。该船 4 台中速机运行时间均接近 8 000 h。随后拆解检查发现,喷油泵顶杆机构导筒的裂纹均发生在导向槽顶部向一侧扩散,最终导致导筒断裂,同时还发现导筒内壁和滚轮导筒外壁都存在不同程度磨损情况。

|

图 1 喷油泵顶杆机构导筒断裂及裂纹 Fig. 1 Breakage of guide tube |

经过多方查证确定,该导筒内孔直径公差不符合设计要求,设计图纸要求导筒内孔尺寸为

为了获得所需的燃油泵增压压力随时间(转角)的变化曲线,为喷油泵的动力学分析提供边界条件,通过 AMESim 一维仿真软件构建该机型的燃油系统仿真模型[3]。

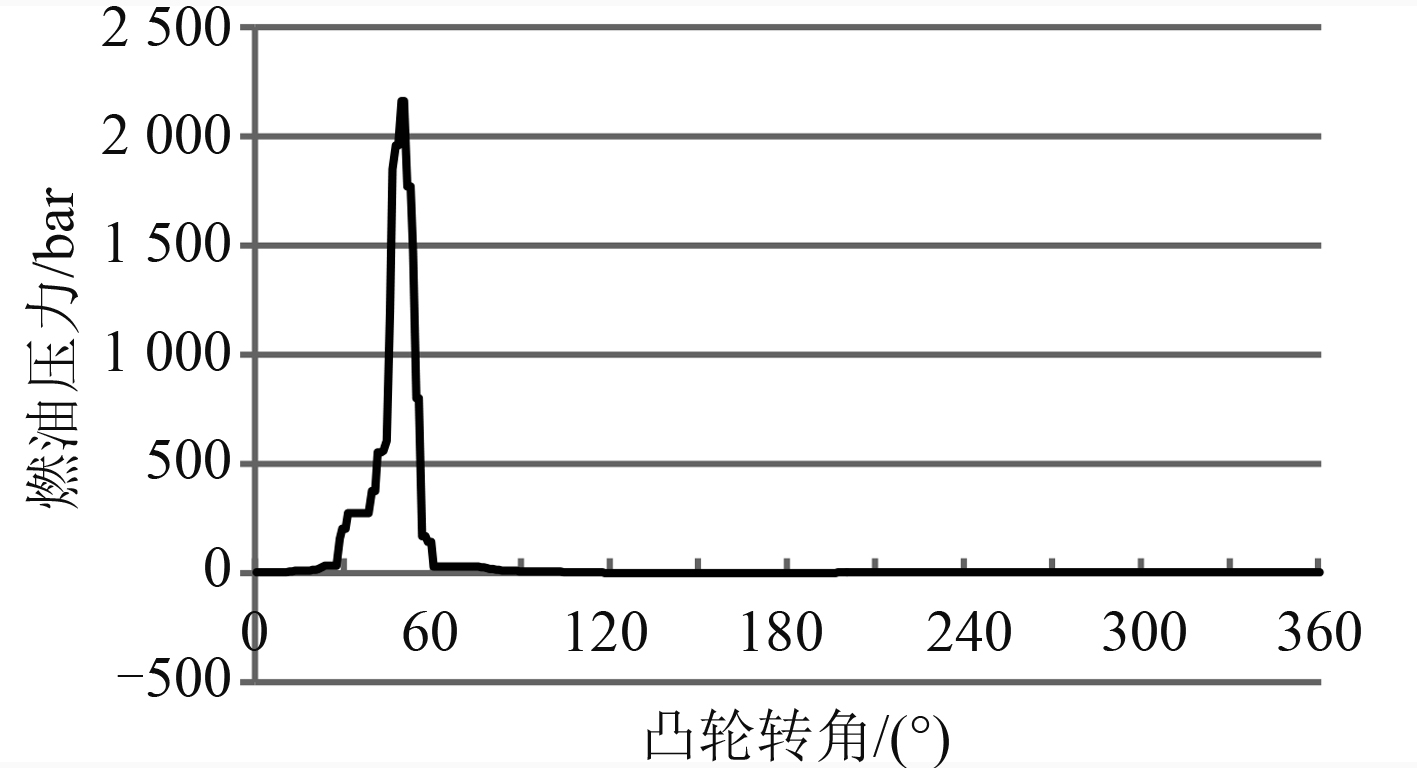

该柴油机燃油系统的喷油器为针阀式结构,起喷压力设定为 30 MPa,且可通过调节喷油器弹簧的预紧力来调整起喷压力,凸轮转速为 260 r/min。通过 AMESim 软件构建本机型的燃油系统模型如图 2 所示。通过 AMESim 仿真获得燃油泵喷油压力,如图 3 所示,在凸轮转角 50° 时,油泵端压力峰值达到 215.545 MPa。

|

图 2 燃油系统仿真模型 Fig. 2 Simulation model of fuel injection system |

|

图 3 喷油器端压力曲线 Fig. 3 Pressure of fuel injection system |

利用 Adams 软件建立喷油泵顶杆机构的动力学计算模型,输入条件包括柱塞泵压力(AMESim 仿真获得)、柱塞弹簧力和顶杆弹簧力等。在凸轮上施加相应转速,得到凸轮力。该力通过滚轮销传递到滚轮导筒,再由滚轮导筒传递到导筒。顶杆弹簧参数及柱塞弹簧参数如表 1 所示。

|

|

表 1 弹簧参数 Tab.1 Parameter of spring |

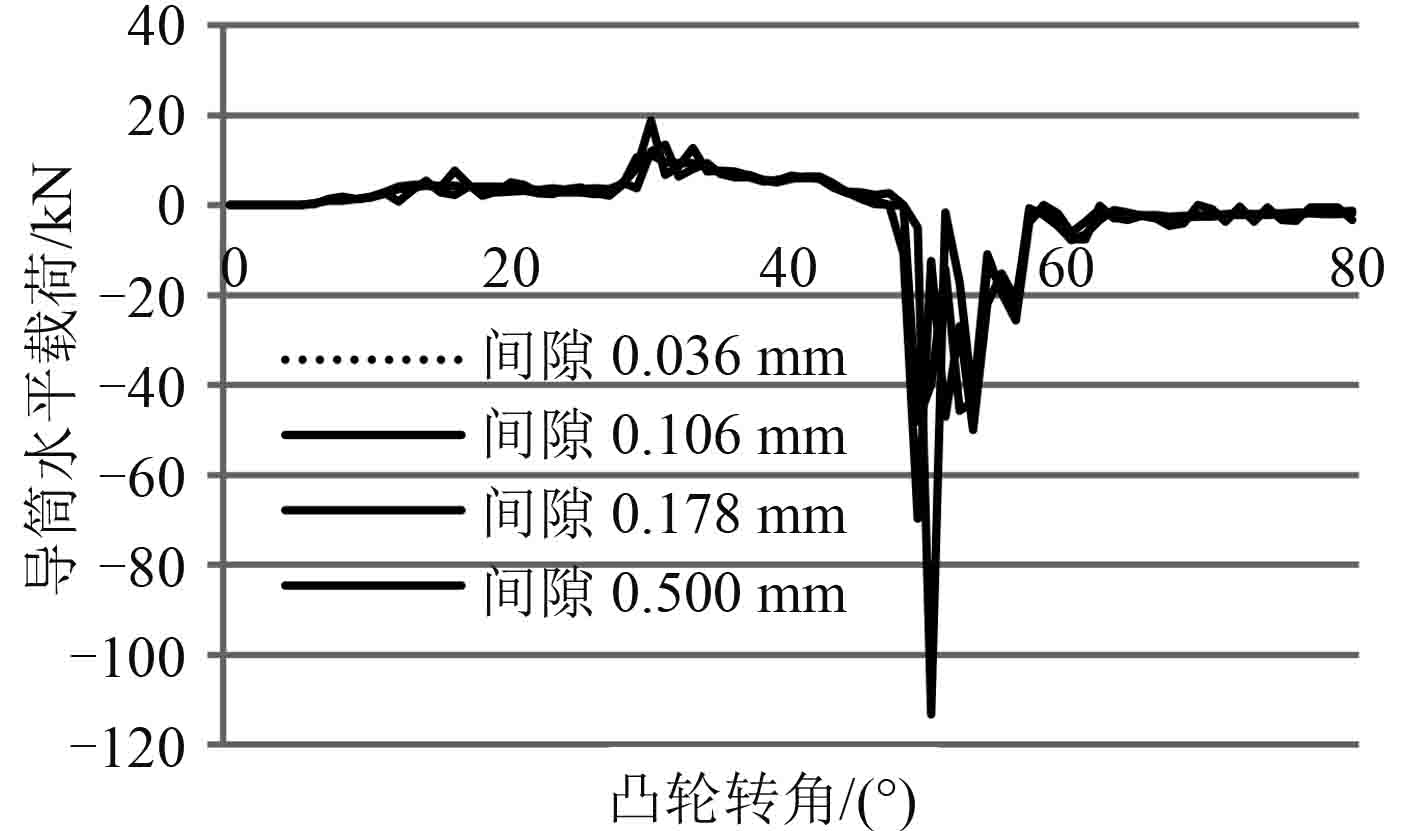

为了模拟滚轮导筒和导筒间不同间隙值的作用,利用 Adams 参数化建模功能,建立滚轮导筒和导筒的参数化模型,通过改变设计变量,模拟不同间隙的变化[4-5]。根据之前分析,设计间隙值为 0.036~0.106 mm,实际间隙值为 0.108~0.178 mm,所以建立 0.036 mm 和 0.106 mm 两档正常间隙模型,0.178 mm 和 0.500 mm 两档非正常间隙模型,其中 0.500 mm 为推测的非正常磨损后间隙值。

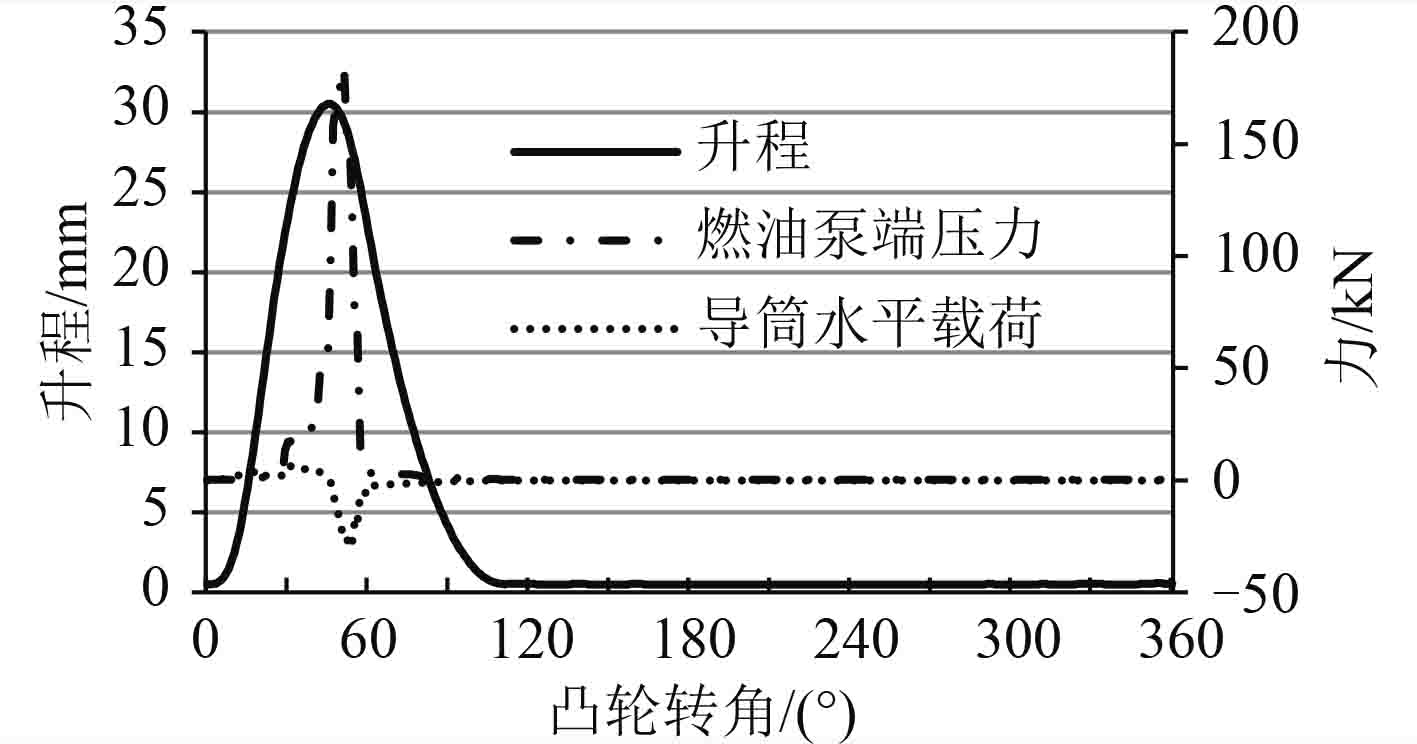

3.2 动力学计算结果凸轮对滚轮的载荷可分解为竖直方向(Z 向)和水平方向(X 向)。导筒所受载荷主要为X 方向,并且随凸轮升程做周期性的变化,凸轮升程、燃油泵端压力及导筒水平方向载荷如图 4 所示。导筒载荷在凸轮上升段和下降段均出现峰值,其中在燃油泵端压力达峰值时,导筒载荷达到负向最大值。

|

图 4 燃油凸轮升程及导筒水平方向载荷 Fig. 4 Lift and load of guide tube |

通过改变设计变量,对不同间隙的动力学模型进行仿真计算,不同间隙模型对应的导筒水平载荷如图 5 所示,随着间隙增大,导筒所受载荷也随之增大。

|

图 5 不同间隙模型的导筒水平载荷 Fig. 5 Horizontal load of different clearances |

导筒所受载荷在凸轮升程上升阶段和下降阶段分别出现X 正向和负向最大值,如表 2 所示。

|

|

表 2 导筒载荷峰值 Tab.2 Peak load of guide tube |

喷油泵顶杆机构三维 NX 模型如图 6 所示,主要组件包含滚轮导筒、导筒、滚轮导筒座和滚轮销等。

|

图 6 顶杆机构 NX 模型 Fig. 6 NX model of guide tube |

进行强度分析时需要的零件材料参数如表 3 所示。

|

|

表 3 材料机械性能参数列表 Tab.3 Parameter of materials |

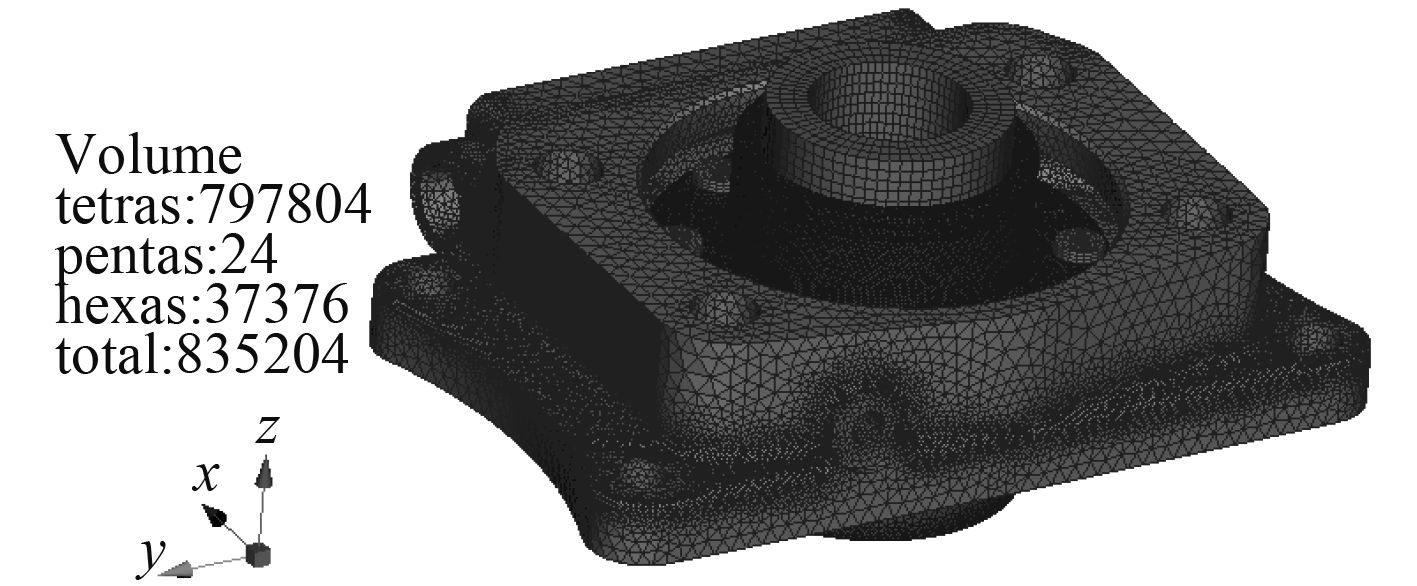

喷油泵顶杆机构的有限元网格模型如图 7 所示,主要包括滚轮导筒座、导筒、连接螺钉和滚轮导筒 4 个部分。导筒通过螺钉与滚轮导筒座固定。模型节点数为 223 064,单元数为 835 204。

|

图 7 有限元网格模型 Fig. 7 Finite element model of guide tube |

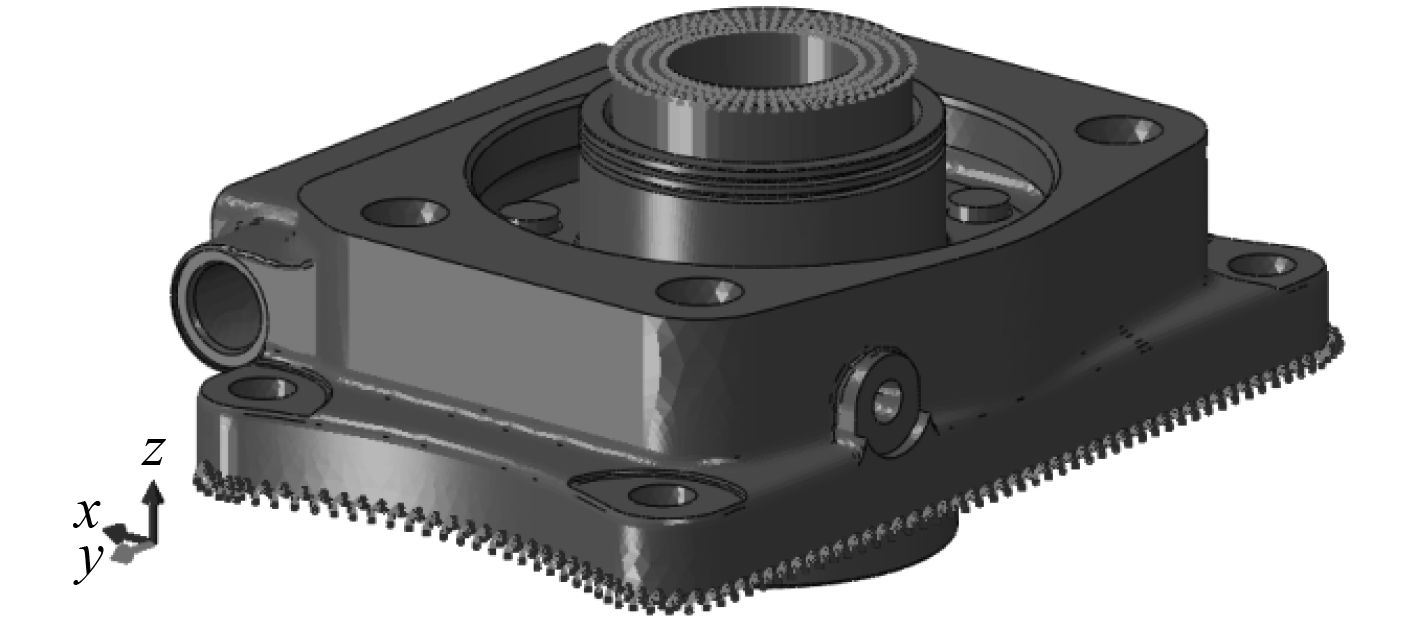

将滚轮导筒座底面固定,模拟滚轮导筒座螺栓的固定作用。将滚轮导筒顶面Z 方向固定,模拟导筒对滚轮导筒的约束作用,如图 8 所示。同时,在滚轮导筒与导筒间建立接触对。

|

图 8 边界约束 Fig. 8 Boundary conditions of guide tube |

1) 连接螺钉预紧力

导筒通过法兰上的一圈连接螺钉与滚轮导筒座相连。螺钉的规格为 M12,螺母的扳紧力矩是 54 N·m。则螺钉的预紧力为:

| $ F = \frac{T}{{k \times d}} = \frac{{54}}{{0.2 \times 12}} = 22\,\,500{\rm{N}}\text{。} $ | (1) |

2) 导筒侧向力

根据动力学计算结果,不同间隙模型均有 2 个危险工况,即X 正向载荷最大和X 负向载荷最大。同时,在有限元计算时要考虑到螺钉预紧力作用,其中间隙值为 0.036 mm 的模型载荷工况设置如表 4 所示。

|

|

表 4 载荷工况 Tab.4 Load cases of guide tube |

在有限元模型中将销孔耦合到滚轮销的中心点,在该点处施加工况 1 和工况 2 对应的侧向力,如图 9 所示。同时为了模拟不同工况下滚轮导筒和导筒的接触区域不同,需要在模型中根据升程的不同,移动滚轮套筒的位置重新建立接触对,再进行侧向力的加载。

|

图 9 工况 1 载荷施加 Fig. 9 Load case 1 of guide tube |

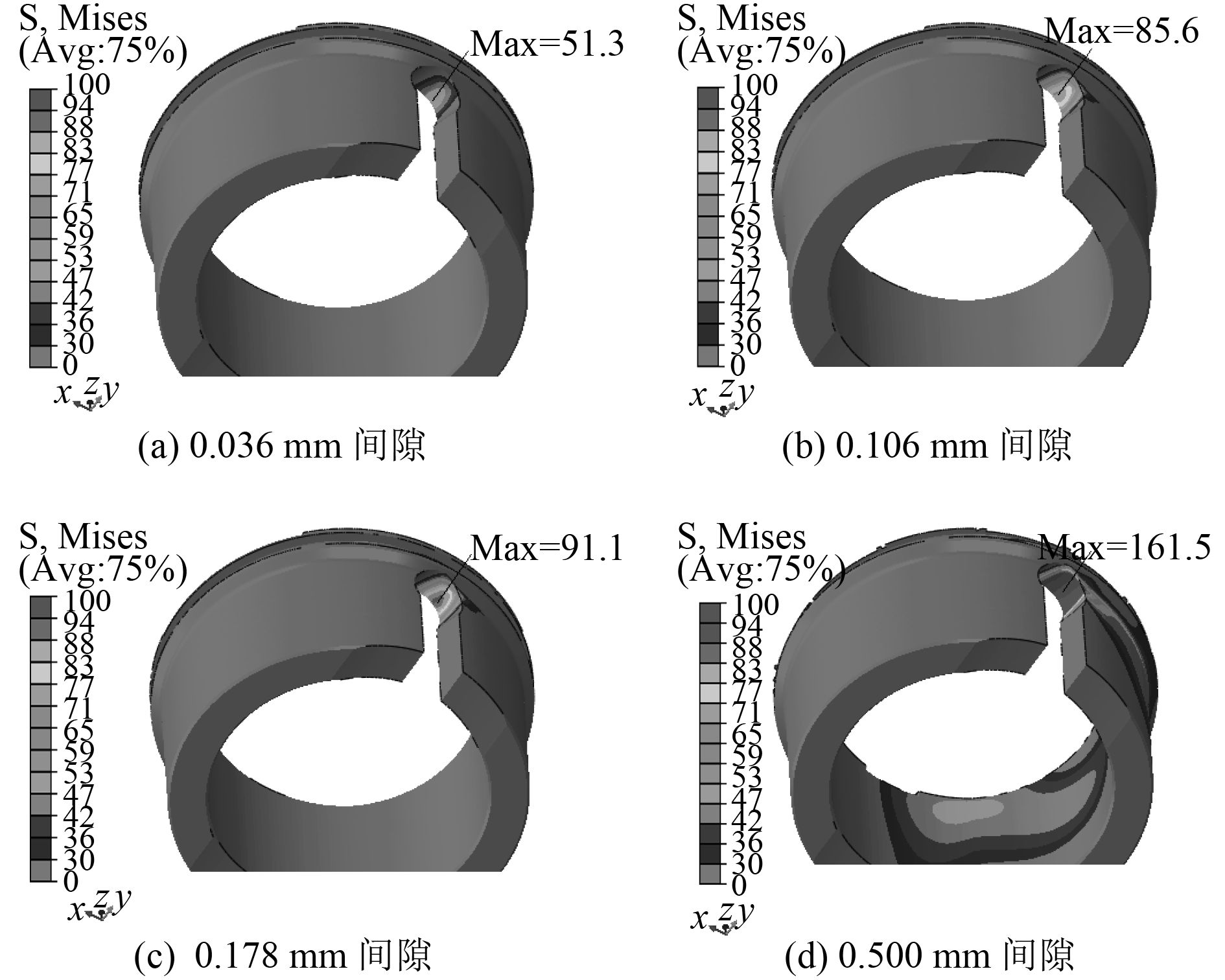

由于不同间隙模型的工况 2 应力均远大于工况 1,因此以更为恶劣的工况 2 的应力结果进行分析。由于X 方向凸轮侧推力的影响,导筒引导槽倒圆处存在相应的应力集中,工况 2 侧向力沿着X 负方向,在引导槽右侧圆角处出现较大应力且该处应力随着滚轮导筒和导筒的间隙增大而增大。如图 10 所示,间隙值为 0.036 mm 时,最大 S.MISES 应力为 51.3 MPa;间隙值为 0.106 mm 时,最大 S.MISES 应力为 85.6 MPa;间隙值为 0.178 mm 时,最大 S.MISES 应力为 91.1 MPa;间隙值为 0.500 mm 时,最大 S.MISES 应力为 161.5 MPa。

|

图 10 不同间隙模型工况二圆角处等效应力 Fig. 10 Mises stress of different clearance models at fillet |

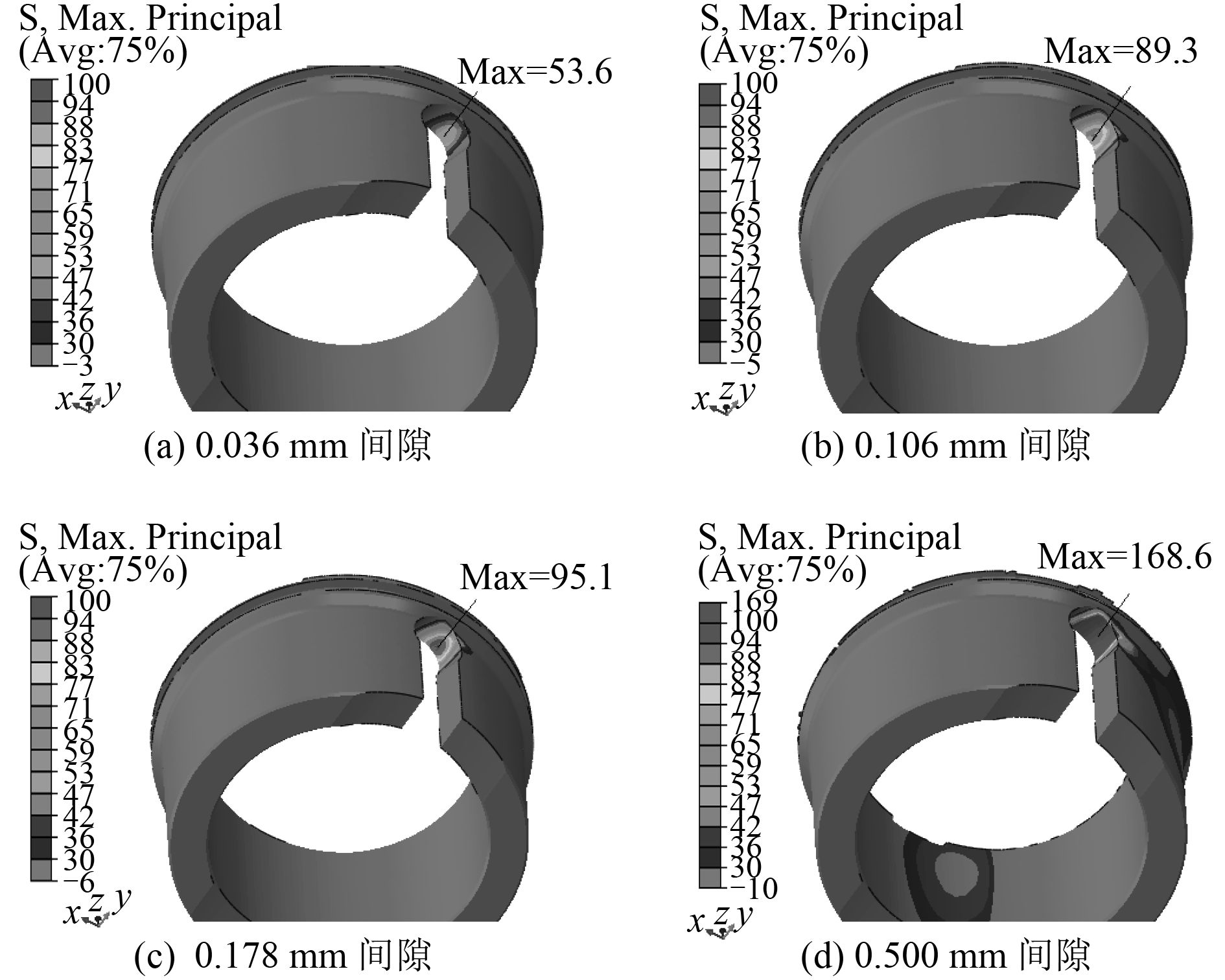

各模型最大主应力如图 11 所示,间隙值为 0.036 mm时,导向槽圆角处的最大主应力为 53.6 MPa;间隙值为 0.106 mm 时,导向槽圆角处的最大主应力为 89.3 MPa;间隙值为 0.178 mm 时,导向槽圆角处的最大主应力为 95.1 MPa;间隙值为 0.500 mm 时,导向槽圆角处的最大主应力为 168.6 MPa;可以看出该处圆角主要受拉应力影响。

|

图 11 工况 2 圆角处最大主应力 Fig. 11 Principal stress of different clearance models at fillet |

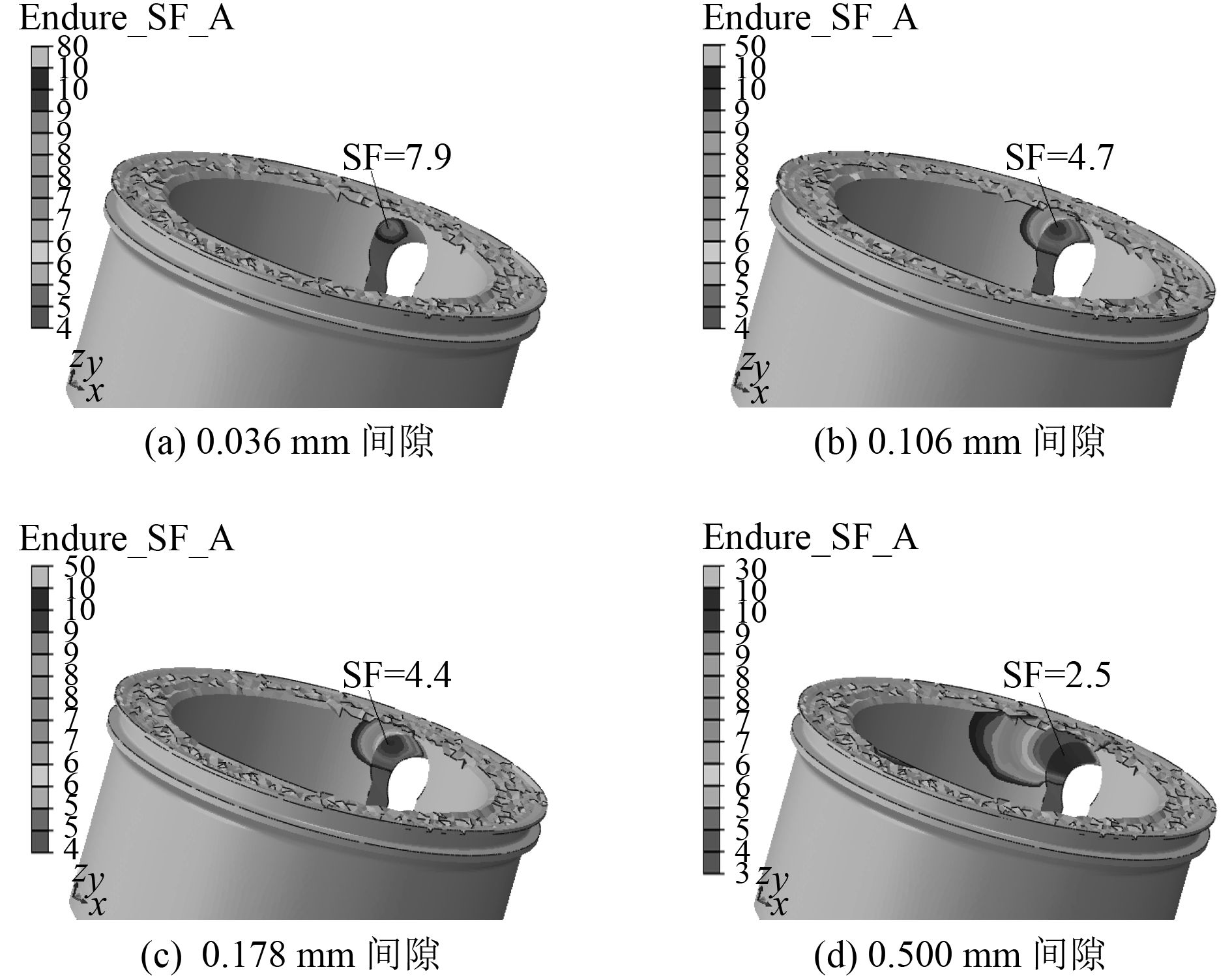

将不同间隙模型的工况 1 和工况 2 的应力结果导入疲劳分析软件进行疲劳安全系数计算。导筒的疲劳安全系数结果如图 12 所示,相应的最小安全系数均出现在导向槽圆角处,间隙值为 0.036 mm 时,最小安全系数为 7.9,0.106 mm 间隙模型的最小安全系数为 4.7,0.178 mm 间隙模型的最小安全系数为 4.4,0.500 mm 间隙模型的最小安全系数为 2.5。

|

图 12 疲劳安全系数结果 Fig. 12 Fatigue safety factor of different clearance models |

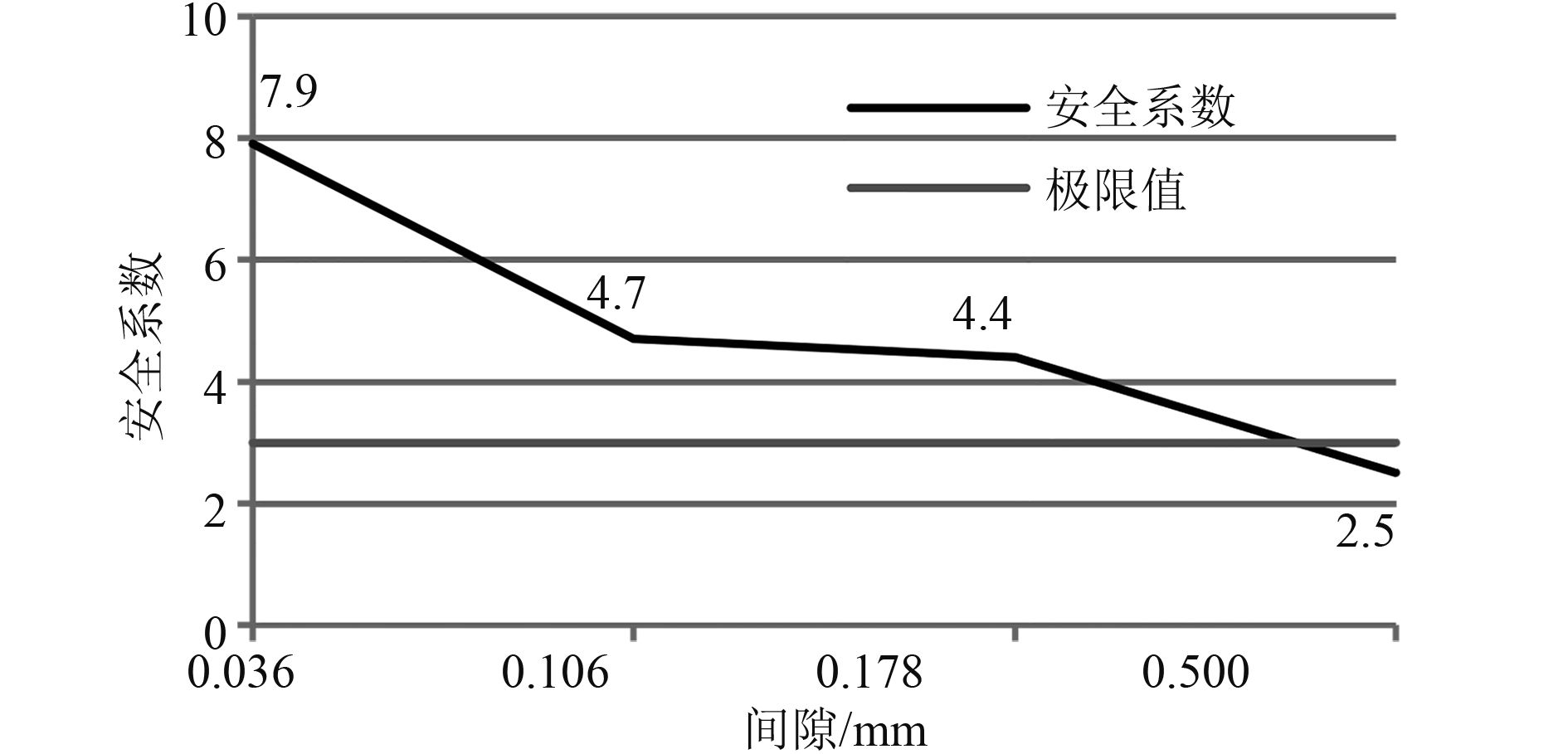

随着滚轮导筒和导筒之间的间隙增大,导筒导向槽圆角处的疲劳安全系数减小,如图 13 所示,当间隙增大到 0.500 mm 时,疲劳安全系数已经小于该零部件设计极限安全系数 3。

|

图 13 不同间隙对应的安全系数 Fig. 13 Fatigue safety factor of different clearances |

导筒与滚轮导筒之间的间隙增大导致侧向力增大,从而造成导筒和滚轮导筒间接触面异常磨损。

符合设计间隙要求的导筒引导槽圆角处最大等效应力为 89.3 MPa,小于材料的屈服极限(165 MPa),最小安全系数为 4.7 符合零部件设计要求[6]。

实际加工的导筒引导槽圆角处最大等效应力为 95.1 MPa,虽然小于材料的屈服极限(165 MPa),但随着磨损加剧,间隙增大到 0.5 mm 时,最大等效应力为 168.6 MPa,超过了材料屈服极限,安全系数降低到 2.5,不满足企业内部零部件设计要求。

| [1] | 熊之林. 船用柴油机设计手册(五)[M]. 北京: 国防工业出版社, 1982. |

| [2] | 赵倩茹, 周瑞萍, 杨红斌, 王平. 柴油机燃油滚轮导筒异常磨损故障分析与研讨[J]. 内燃机, 2015 (3): 59–62. |

| [3] | 肖岱宗. AMESim仿真技术及其在液压元件设计和性能分析中的应用[J]. 舰船科学技术, 2007, 29 (21): 142–145. |

| [4] | 李增刚. ADAMS入门详解与实例[M]. 北京: 国防工业出版社, 2010. |

| [5] | 唐文献, 张琼宇, 张建. 船用柴油机配气机构动力学分析及滚轮改进设计[J]. 船舶工程, 2014 (4): 34–37. |

| [6] | 闻邦椿. 机械设计手册[M]. 北京: 机械工业出版社, 2010. |

2017, Vol. 39

2017, Vol. 39