加肋锥环柱结合壳作为一种新型耐压结构,以增加少许重量的代价大幅度降低锥柱结合处的应力峰值。郭日修[1-2]课题组对加肋锥环柱结合壳进行了一系列的模型试验并提出了加肋锥环柱应力和稳定性计算方法,设计制作了多个锥环柱结合壳模型的试验,验证了锥环柱结合壳的优越性以及“分区样条等参元方法”[3]和“ARSASS”程序正确性,对试验中的特殊现象进行了分析[4-5]。为给加肋锥环柱的设计提供依据,对加肋锥环柱的结构参数进行了研究[6-7],其中对于凹型锥环柱研究中得出了:0~30° 内半锥角越大,嵌入环壳段的优势越明显;增大环壳与柱壳半径比可环壳段中部的纵向弯曲应力,并突出环壳中部增加一档肋骨的建议,对于凸型结合壳:环壳半径对其力学性能影响最大,其次是环壳厚度,最后是半锥角,合理的锥环柱环壳参数设计,可使应力满足相关规范的要求。在加肋锥环柱结构参数研究中,在加肋凹型锥环柱局部加强形式进行研究中得出:环壳加厚是较为优越的加强方式的结论[8]。

从已完成的加肋凹型锥环柱模型试验中,观察到,屈服破坏、肋间壳板失稳破坏及总体失稳破坏等多种不同的破坏形式。对于这些破坏形式产生的原因以及其变形破坏机理研究却为少见。研究加肋锥环柱结合壳特别是对于凹型壳结合壳其受力特点、破坏模式、破坏过程等机理特性,这对加肋锥环柱结构的设计、改进和应用具有一定的参考意义。本文主要通过 Ansys 仿真分析技术,分析静水压力作用下加肋凹型锥环柱结合壳的应力特点,通过分析壳板和肋骨随外载荷作用下应力和位移曲线,对加肋凹型锥环柱的破坏模式、破坏过程进行机理性研究。

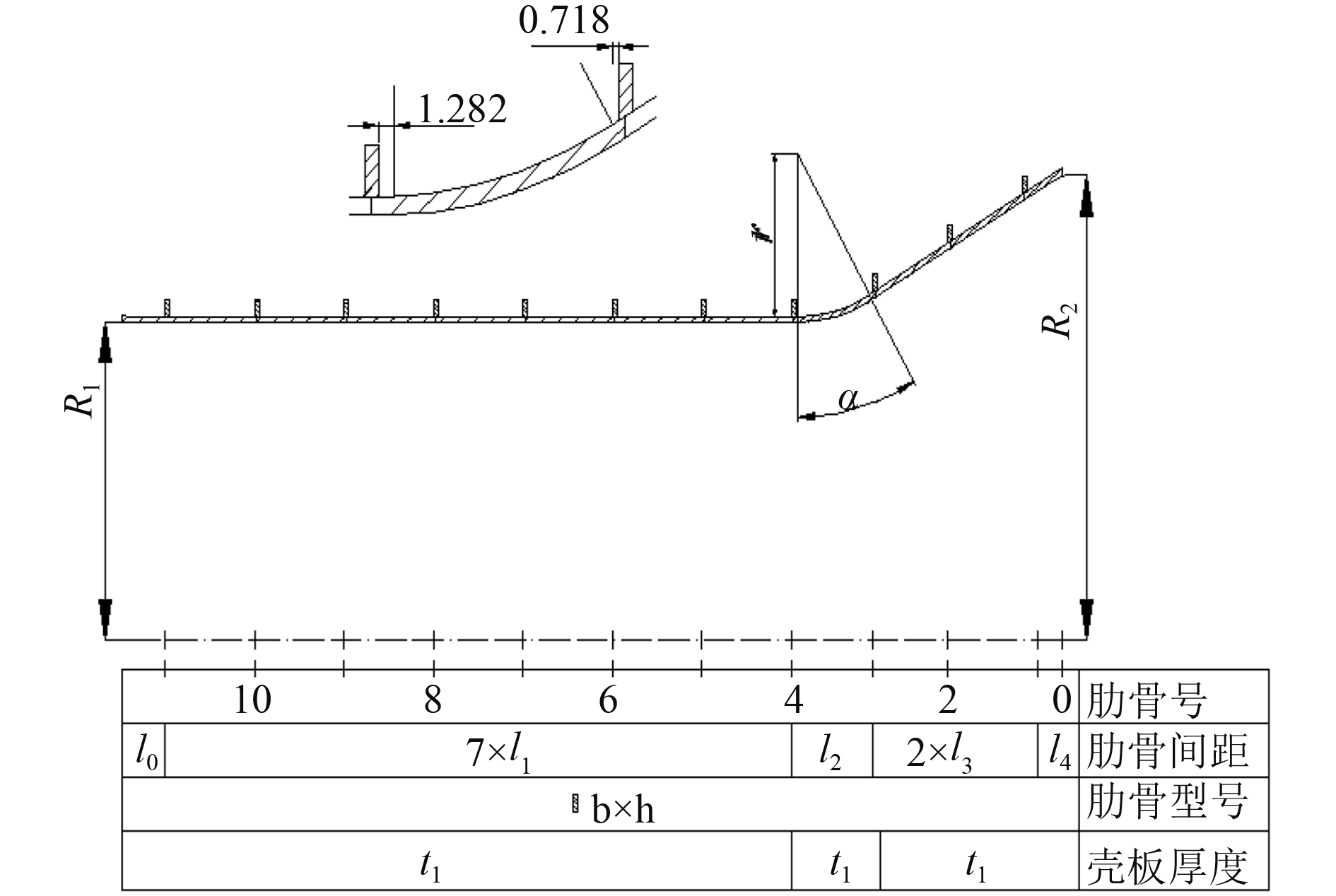

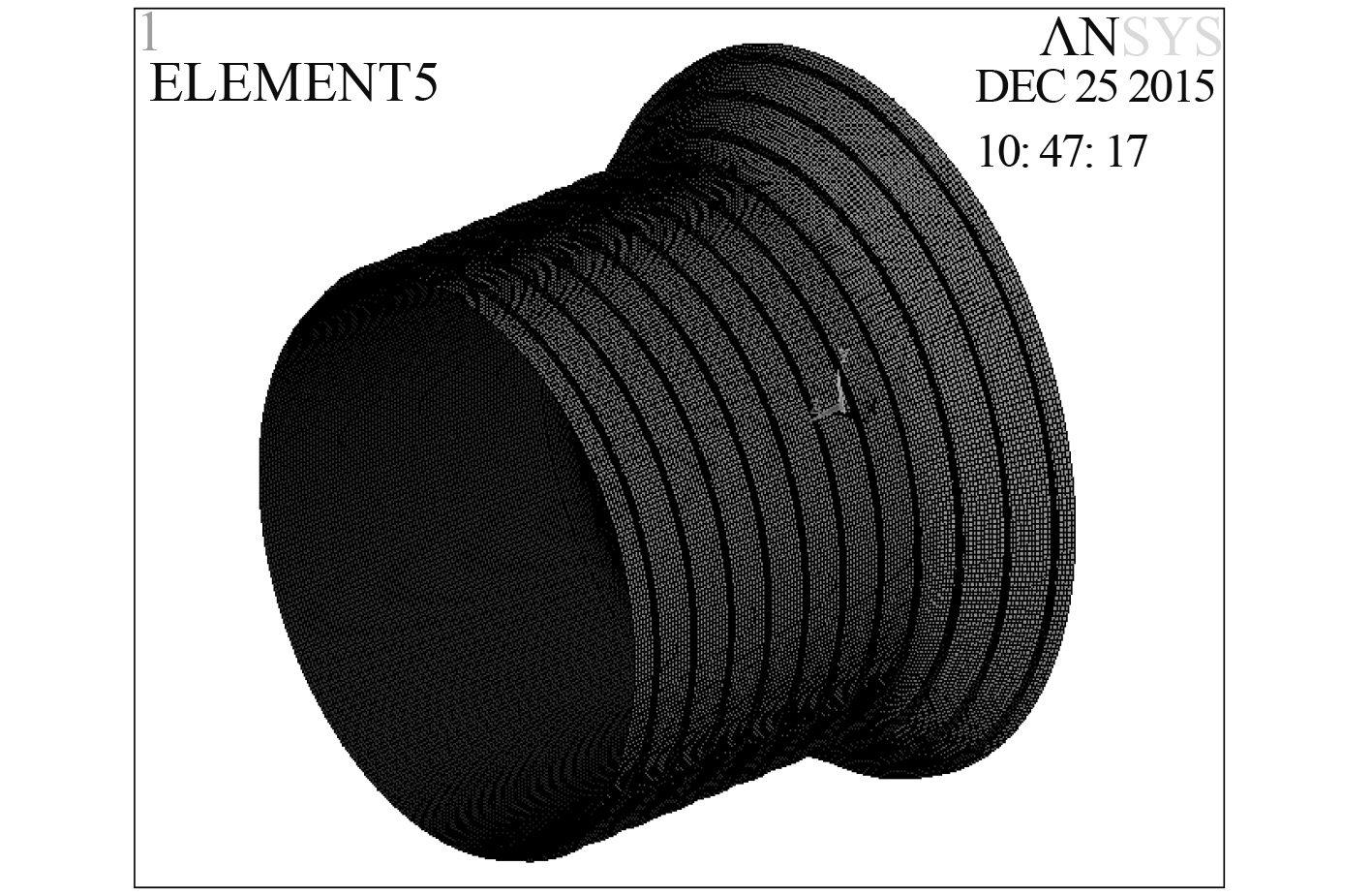

1 计算模型本文模型如图 1 所示,圆柱壳R1 = 136 mm,半锥角a = 30°,壳板厚度均为 1.4 mm,环壳与柱壳半径比为 0.3,结合壳长L = 252 mm,肋骨界面尺寸为bh = 1.24 mm2,柱壳段肋骨间距l1 = 24 mm,环壳段肋骨间距l2 = 22,锥壳段肋骨间距l3 = 20 mm,柱壳端边界l0 = 12 mm,锥壳端边界l4 = 10 mm,材料弹性模量 E = 2.1 × 105 MPa ,泊松比为μ = 0.3,屈服极限σs = 355 MPa。图 2 为有限元模型示意图。

|

图 1 结构示意图 Fig. 1 Model structure |

|

图 2 有限元模型示意图 Fig. 2 Finilite element model |

壳体与肋骨均采用 Ansys 中的 shell181 单元。圆锥壳边界固支,圆柱壳边界仅放松轴向约束。壳板单元划分为 2 mm,肋骨单元划分:周向为 2 mm,径向为 1 mm。

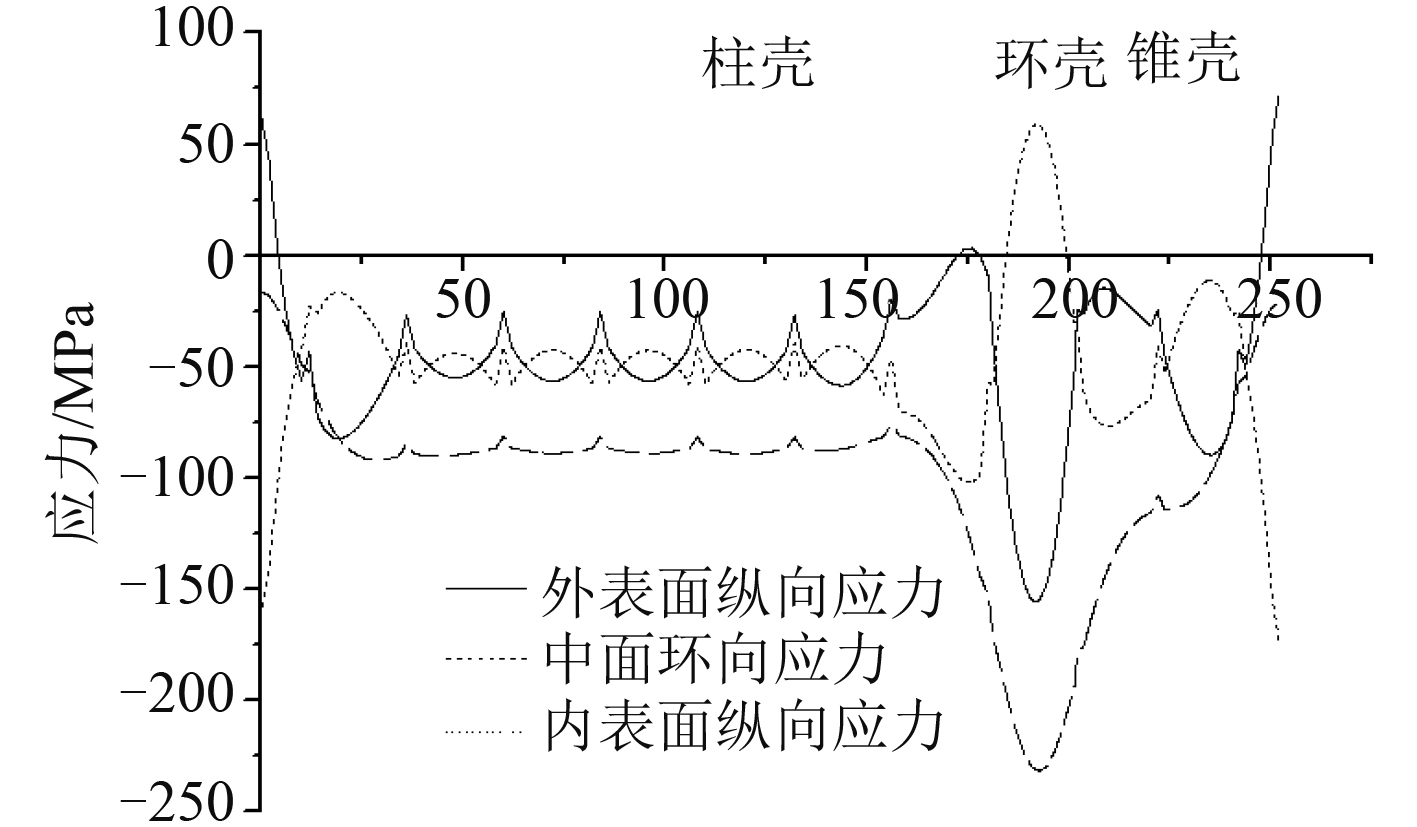

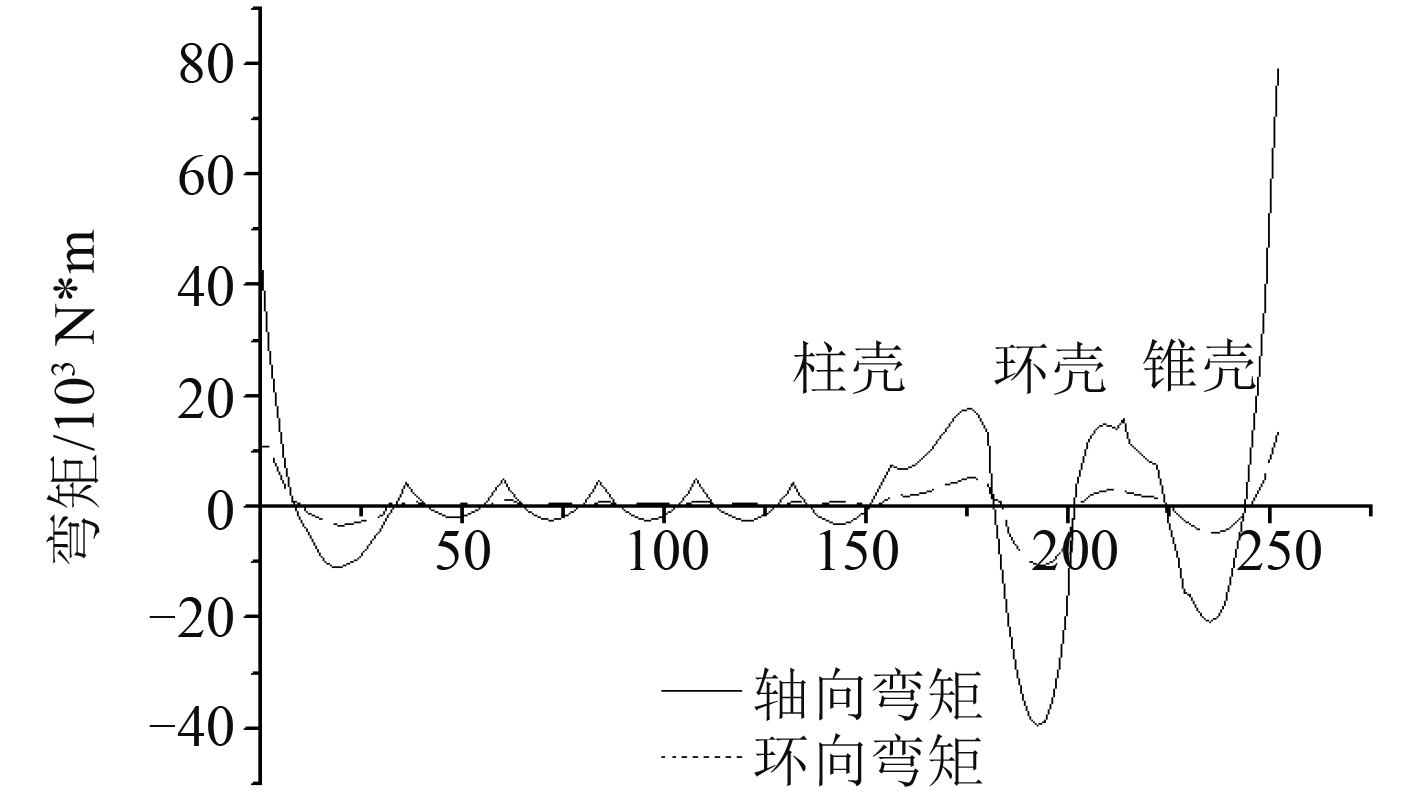

2 加肋凹型锥环柱应力特点分析图 3~图 4 分别为计算载荷为 1 MPa 时,应力、弯矩沿轴向分布情况。其中横坐标为节点到柱壳端点的轴向距离,坐标值 0~181.282 为柱壳段;坐标值 181.282~201.282 为环壳段;坐标值 202.282~252 为锥壳段,纵坐标为应力、弯矩。

|

图 3 应力沿轴向分布 Fig. 3 Axial pressure distibution |

|

图 4 弯矩沿轴向分布 Fig. 4 Axial moment distibution |

观察应力分布图 3 可知,壳板应力沿轴向呈波浪式分布,肋骨的支撑作用使得肋骨处板壳应力值稍有降低。应力在柱壳段变幅较小,在环壳段和临近环壳的锥壳段变幅较大。除边界外,加肋凹型锥环柱结合壳的中面环应力值大于内、外表面纵向应力值,中面环向应力在环壳段达到峰值。内表面纵向应力与外表面纵向应力近似沿中面纵向应力值-50 MPa 对称分布,环壳中部的外表面应力和环壳两端的内表面应力较为突出。

观察图 4 所示弯矩沿轴向分布情况。加肋凹型锥环柱结合壳受静水外压力后 ,壳板中会出现抵御静水压力的弯矩,轴向弯矩和环向弯矩与内、外表面纵向应力分布形式相似,内、外表面纵向是由中面纵向应力与纵向弯矩产生的弯曲应力叠加而成,环壳中部存在较高的纵向弯矩值,故而环壳处内、外表面应力值比较突出。同样,与环壳紧邻的柱壳和锥壳存在较高的纵向弯矩值,紧邻环壳的柱壳、锥壳的应力分布较其他部位的环壳锥壳不同。

3 加肋凹型锥环柱破坏机理分析 3.1 求解方法不考虑初始几何缺陷并假设材料为理想弹塑性,采用 Mises 屈服准则,运用弧长法对加肋凹型锥环柱进行极限承载能力分析。弧长法是增量非线性有限元分析中,沿平衡路径迭代位移增量的大小(即弧长)和方向确定载荷增量的自动加载方案,弧长法通过追踪整个加载过程中实际的载荷、位移关系,可获得结构破坏前后的全部信息。

3.2 破坏过程分析选取圆柱壳、圆环壳、圆锥壳各自位移最大点以及临近环壳的 3 号和 4 号肋骨进行载荷-位移与载荷-应力分析。

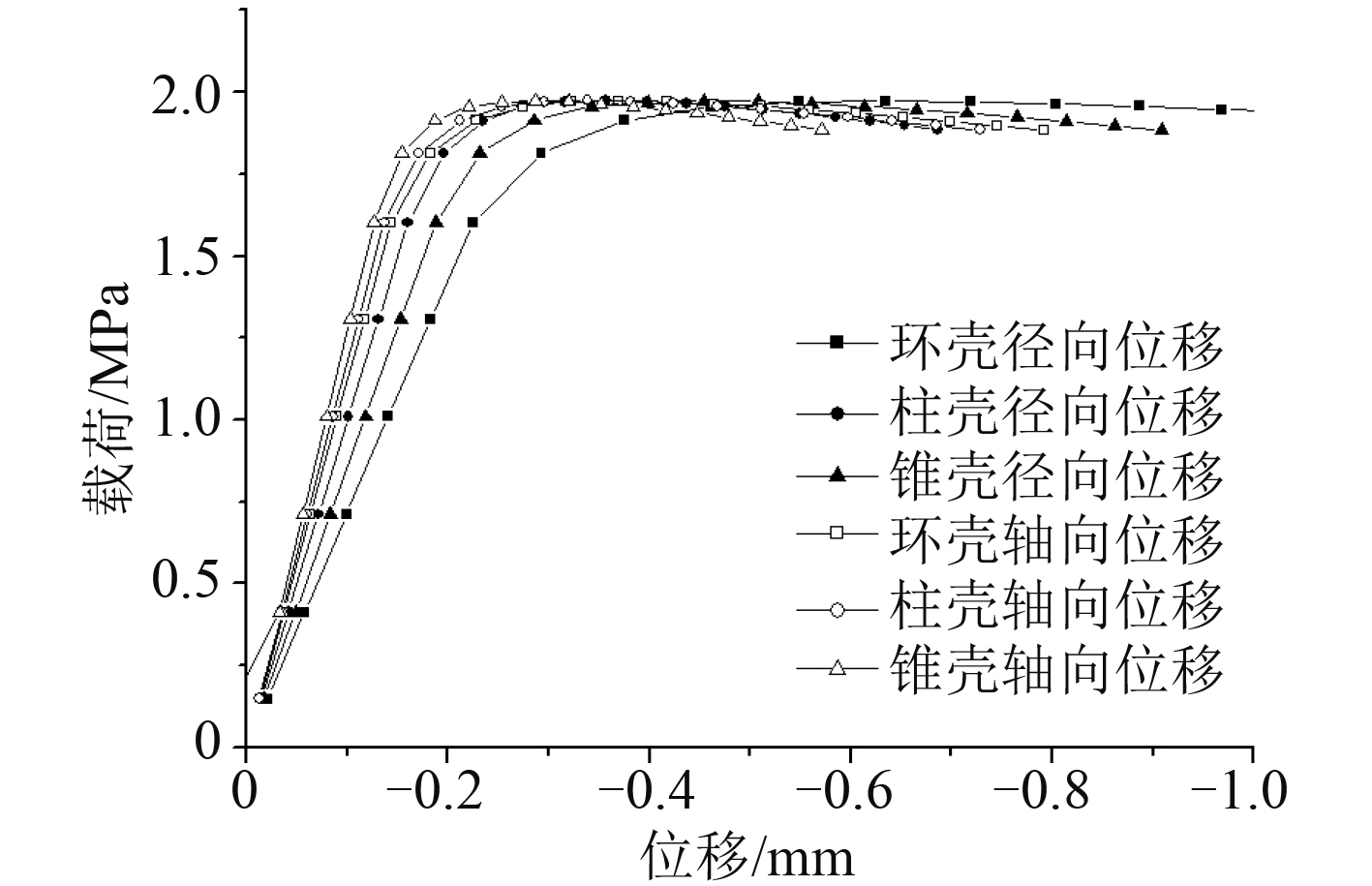

图 5 为模型圆柱、圆环、圆锥位移最大点的载荷-位移曲线图。从图 5 载荷-位移曲线中可看出,该计算模型的外载荷达到 1.97 MPa 时,各点的载荷-位移曲线发生突变。在此之前,0~1.6 MPa 内,载荷位移呈线性增长,位移随载荷增长缓慢;1.6~1.97 MPa 内,载荷-位移曲线呈非线性曲线增长,位移随载荷增长速度加快。经过突变点后模型的位移随载荷减小而急剧增大。该突变点即为模型的破坏点,模型的极限承载能力为 1.97 MPa。

|

图 5 载荷-位移 Fig. 5 Load-displacement |

观察图 5 中各点位移值,从大到小依次为环壳径向位移、锥壳径向位移、柱壳径向位移、环壳的轴向位移、柱壳的轴向位移,锥壳的轴向位移。加肋凹型锥环柱的环向应力大于纵向应力,所以其环壳、柱壳、锥壳的最大位移点的径向位移均要大于轴向位移。不管是径向还是环向,环壳的位移值都是最大的,这说明破坏过程中是环壳带动相邻的柱壳锥壳沿径向和轴向变形。

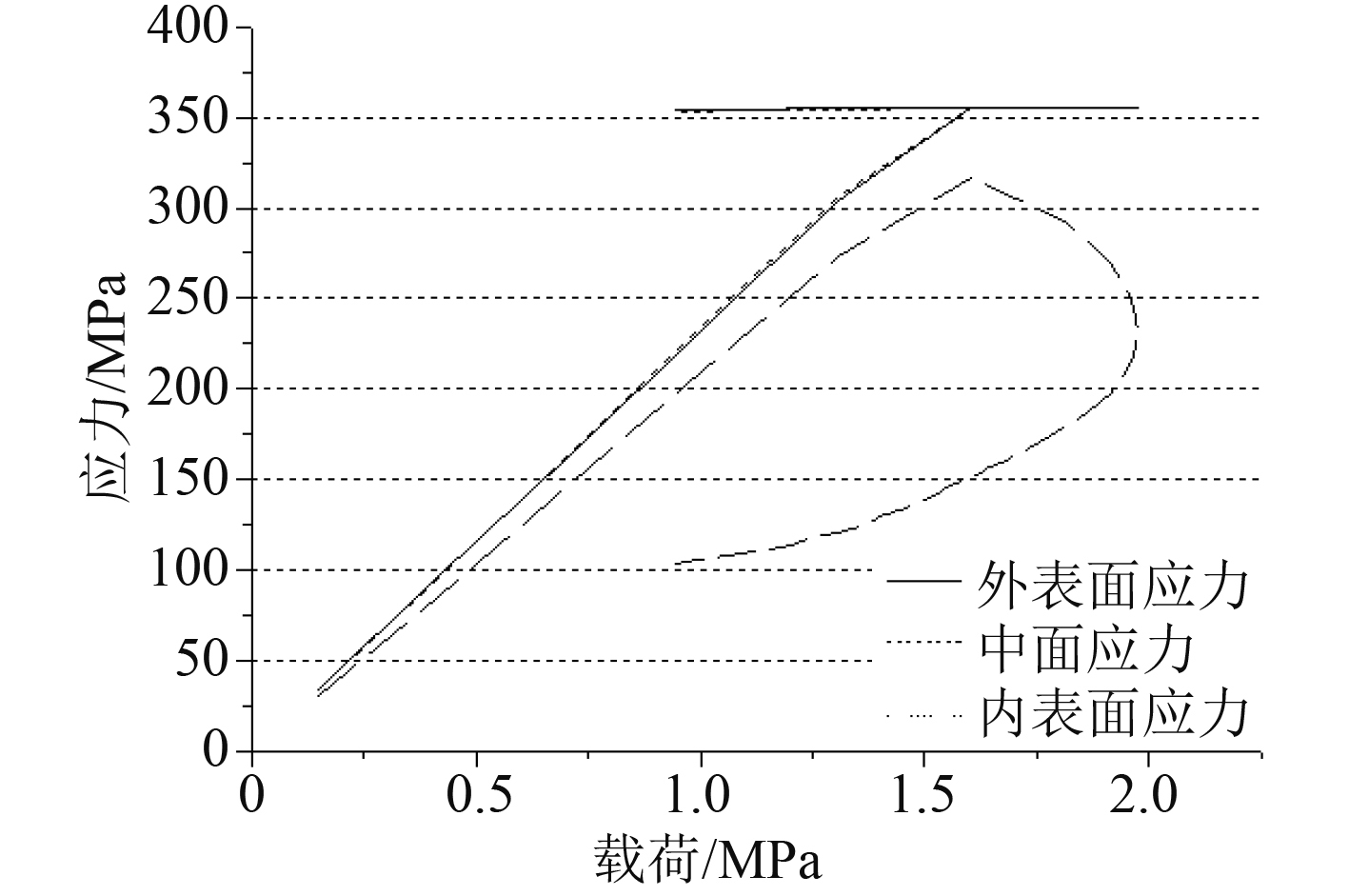

图 6~图 8 分别为圆柱壳、圆环壳、圆锥壳位移最大点的 Mises 应力随载荷变化的图。从图中可看出,载荷应力变化规律与应力位移变化规律相似,圆环壳在外载为 1.3 MPa 时,圆柱壳、圆锥壳在外载荷为 1.6 MPa 左右开始呈现非线性增长。

|

图 6 圆柱壳最大位移点应力-载荷 Fig. 6 Load-displacement of max deformation node in cylinder |

|

图 7 圆环壳最大位移点应力-载荷 Fig. 7 Load-displacement of max deformation node in toroid |

|

图 8 圆锥壳最大位移点应力-载荷 Fig. 8 Load-displacement of max deformation node in cone |

从应力增长看,圆环壳应力增长最快,外载荷达到 1.6 MPa 时,圆环壳内、外表面应力达到 355 MPa,中面应力达到最大值 316 MPa。圆柱壳和圆锥壳的应力在外载荷 1.9 MPa 时达到最大值 350 MPa,这与第 2 节分析过的加肋凹型锥环柱的受力特点一致。

从应力幅值看,外载荷达到 1.97 MPa 前,锥、环、柱三部分内、外表面应力均达到最大值。但仅环壳的内、外表面应力达到了屈服极限。柱壳和环壳的中面应力在模型破坏前,均开始回落。而锥壳的中面应力在破坏后也有小幅回落。

由于实际壳板的中面应力并未达到屈服极限,且环壳、柱壳中面应力在模型破坏前均开始下降,即截面处于弹塑性状态。从环壳的应力与位移的分析中,可以得出环壳部位发生的是弹塑性失稳,由于相邻肋骨及壳板的约束,模型并未达到极限承载。

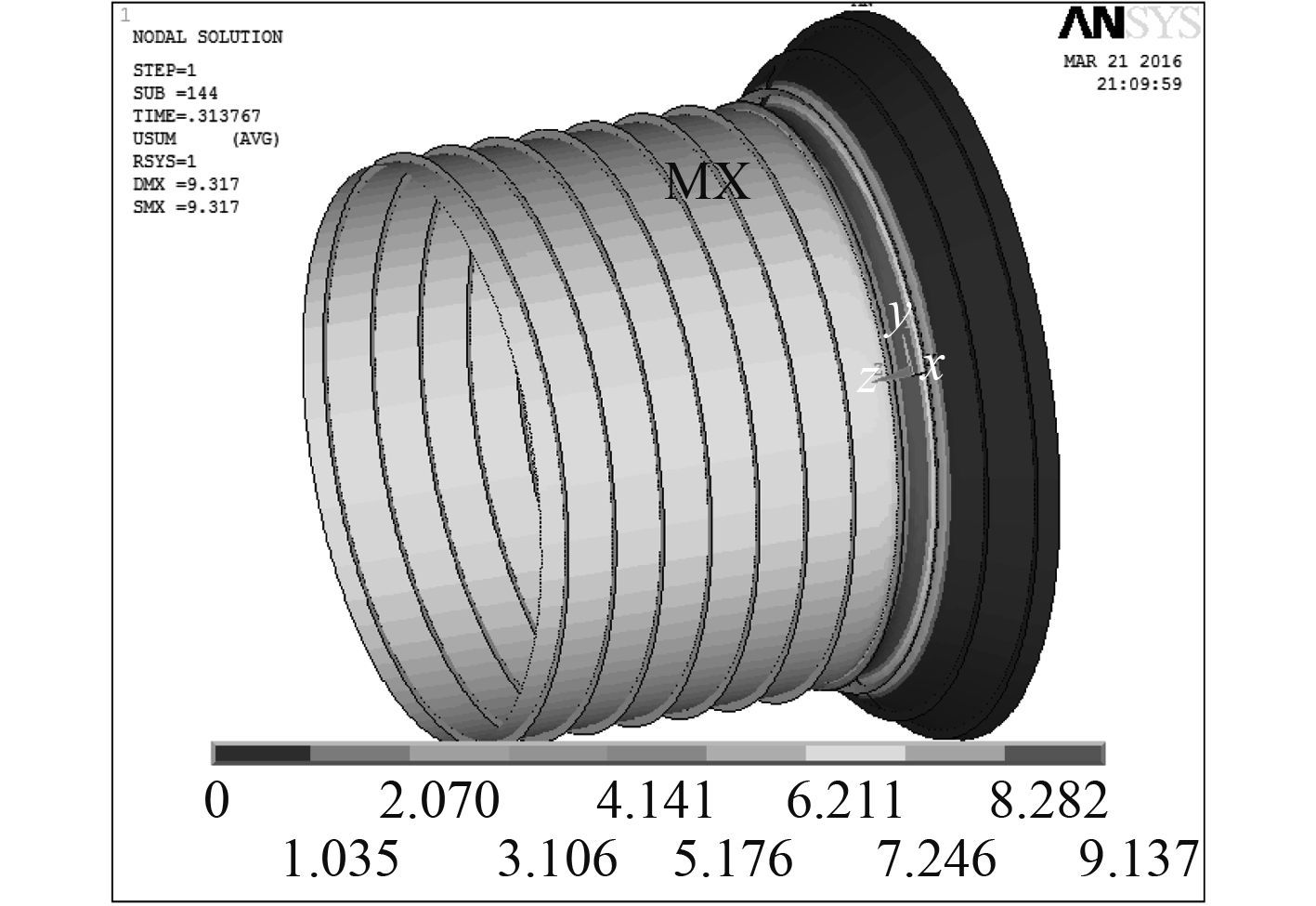

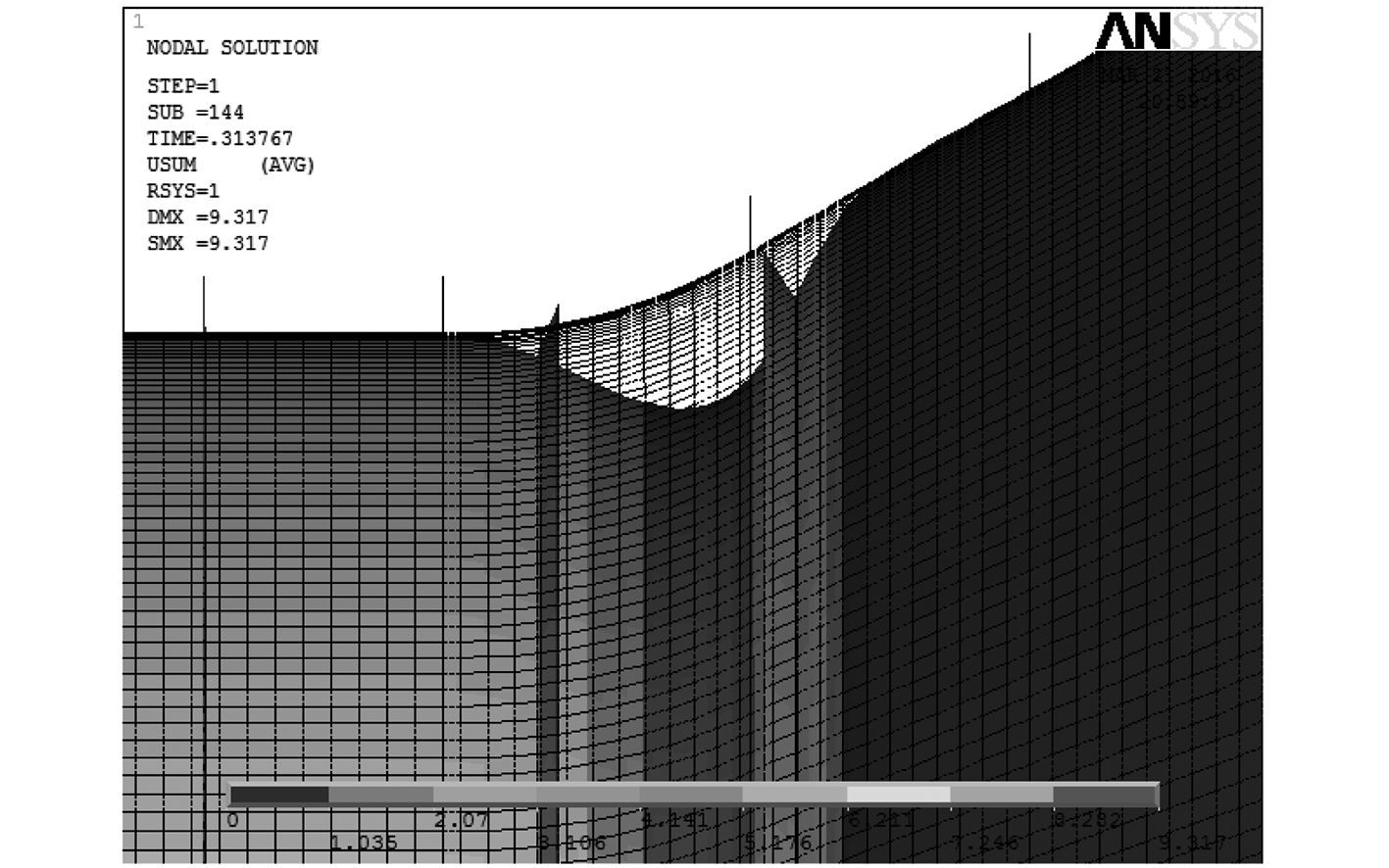

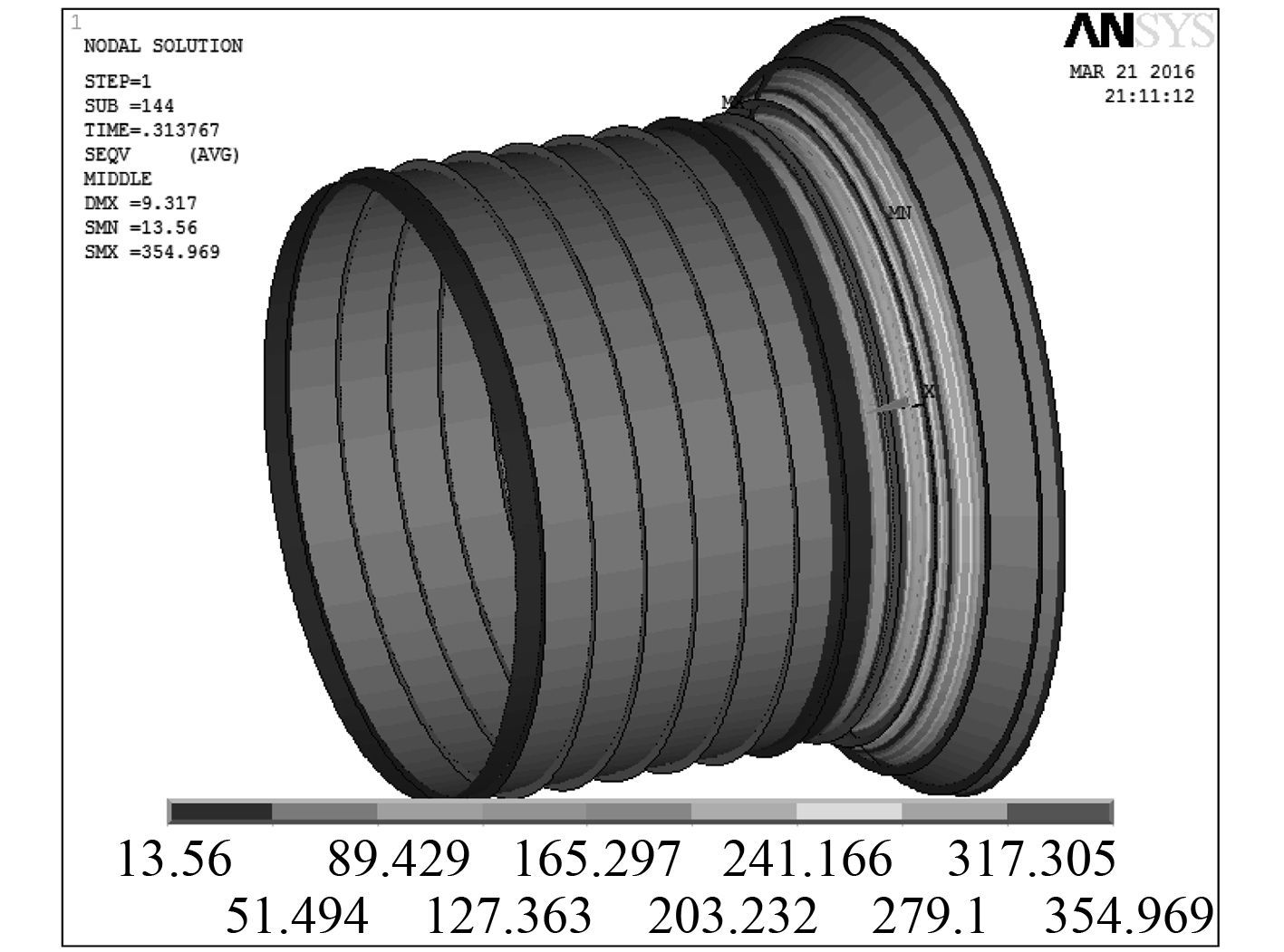

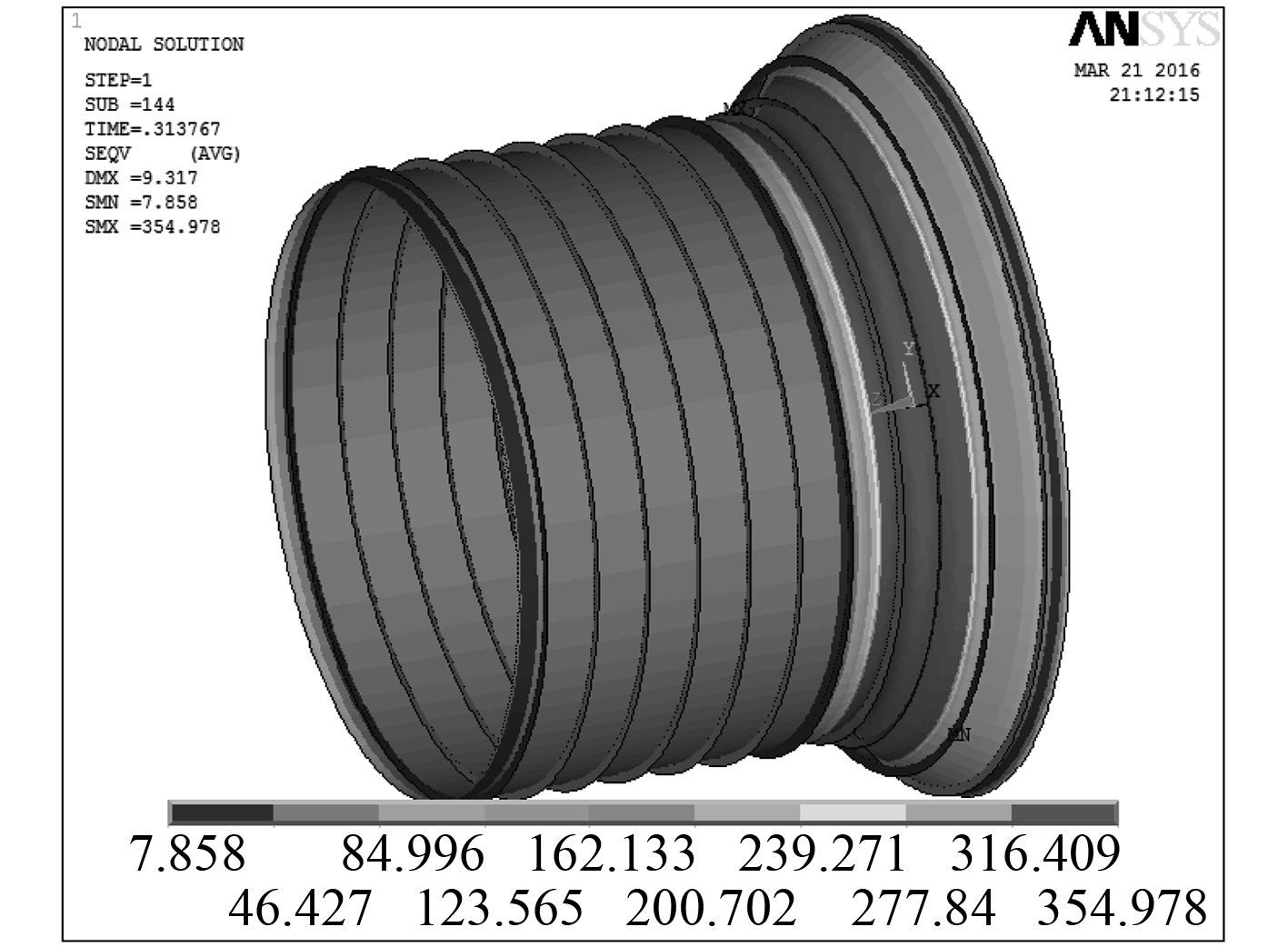

观察图 9 和图 10 的位移云图和中面Mises应力云图中可看到,环壳两端肋骨应力高于环壳中面应力,且已达到屈服极限,肋骨的两端的位移也仅此于环壳位移。由于环壳应力增长过快、径向收缩变形过大,从而导致肋骨对壳板约束力加强。反之,肋骨也因壳板变形过大而承担了环壳部分较大的中面环向应力,这也是为什么模型破坏前,环壳中面应力未达到屈服极限便开始回落。从上分析,可初步判定为肋骨屈服破坏。下面对环壳两端的肋骨进行分析。

|

图 9 整体位移云图 Fig. 9 Entire deformation |

|

图 10 局部位移云图 Fig. 10 Partial deformation |

|

图 11 中面 Mises 应力云图 Fig. 11 Mid-plane Mises stress |

|

图 12 表面 Mises 应力云图 Fig. 12 Surface Mises stress |

由于环壳两端肋骨即 3 号和 4 号出现高应力现象,依次从 3 号和 4 号肋骨顶端至肋骨根部提取 3 号肋骨节点 15199,15307,15306,15305 及 3 号肋骨根部壳板节点 2795 和 4 号肋骨节点 15627,15735,15734,15733 及 4 号肋骨根部壳板节点 5352 进行应力和位移分析。

从节点径向位移看,壳板的位移值均大于肋骨的位移值,肋骨根部位移值大于肋骨端部位移值,即外载荷作用下,壳板带动肋骨沿径向收缩变形。对比 3 号肋骨处与 4 号肋骨处发现,3 号肋骨的径向收缩变形要大于 4 号肋骨处,即锥壳的径向变形大于柱壳的径向变形。

从节点轴向位移看,3 号肋骨处壳板的位移值大于肋骨位移值,肋骨端根部移值也大于肋骨端部位移值。这说明外载荷作用下 3 号肋骨处是壳板带动肋骨沿轴向变形。4 号肋骨处则不同,4 号肋骨的轴向位移大于壳板轴向位移,肋骨端部位移大于肋骨根部位移。这说明外载荷作用下是 4 号肋骨处是肋骨带动壳板沿轴向变形。对比 3 号肋骨处与 4 号肋骨处发现,3 号肋骨处的轴向变形比 4 号肋骨处的轴向变形小,且 4 号端部的轴向位移值是 3 号肋骨端部位移值的 3 倍。

从表 1 和表 2 中分析可以得到,3 号肋骨处,壳板带动肋骨沿径向和轴向变形,但主要以径向变形为主。4 号肋骨处,肋骨带动壳板沿轴向变形,壳板带动肋骨沿径向变形,壳板和肋骨一起发生转动。下面从应力方面对肋骨进行分析。

|

|

表 1 肋骨相邻壳板的径向位移(单位:mm) Tab.1 Radial displacement of frame and shell |

|

|

表 2 肋骨和相邻壳板的轴向位移(单位:mm) Tab.2 Axial displacement of frame and shell |

从表 3 中数据可以看出,肋骨应力与肋骨根部壳板应力相比而言,肋骨的应力幅值和应力增长均大于肋骨根部壳板,也就是说肋骨对外载荷的敏感程度要大于与其相邻的壳板,相同载荷下,肋骨的应力比壳板应力更高,也更容易先达到屈服。

|

|

表 3 肋骨和相邻壳板的载荷-应力(单位:MPa) Tab.3 Load-stress displacement of frame and shell |

肋骨面内的应力分布情况看,肋骨根部应力较肋骨其他部分增长较快,也较先达到屈服极限水平。随载荷继续增大,肋骨根部的应力有所减小,而肋骨端部保持着屈服状态。

3 号肋骨处于锥壳段,其平均应力水平较处于柱壳的 4 号肋骨的应力水平更大,3 号肋骨也先达到屈服状态。在达到极限载荷前,3 号和 4 号肋骨均达到了屈服。

结合对肋骨的位移和应力的分析,可以得出:3 号肋骨处,应力水平较高,肋骨先达到屈服极限,肋骨的刚度下降,导致壳板带动肋骨一起变形,即肋骨应力过高而发生屈服。而 4 号肋骨处,应力水平较小,壳板带着肋骨沿径向变形时,肋骨带着壳板沿轴向变形,壳板和肋骨发生了发生转动,肋骨应力随着变形增大而增大,最后也达到了屈服。

3.3 破坏原因分析加肋凹型锥环柱在静水外压力作用下,环壳部分有较高的环向应力,外载荷较小的时候,环壳的应力上升较快,应力水平较高,变形较大。随着外载荷增大,环壳带动相邻的锥壳沿径向变形,带动相邻的柱壳沿轴向和径向变形,这样导致环壳两端肋骨应力增长较快,而环壳中面应力在未到屈服应力前便出现“卸载”现象。外载荷继续增加,环壳两端肋骨达到屈服极限,随后整个模型达到承载极限。

4 结 语1)静水压力下,加肋凹型锥环柱环壳部分存在应力集中现象,一定范围内环壳应力随外载荷增加而增长较快,环壳变形也较为突出。

2)加肋凹型锥环柱破坏前,环壳、柱壳和锥壳存在应力回落和环壳两端肋骨环向应力高应力等特殊现象。是由于环壳两端肋骨在环壳变形过大后承担了较大部分的环向应力。

3)加肋凹型锥环柱环壳两端的肋骨对外载荷的敏感程度大于相邻壳板,靠近柱壳的肋骨侧向变形较大,靠近锥壳的肋骨径向变形较大,且肋骨较壳板更容易达到屈服状态。

| [1] |

郭日修, 吕岩松, 黄加强, 等. 加肋锥-环-柱结合壳试验研究[J]. 船舶力学, 2008, 2 (12): 252–257.

GUO Ri-xiu, LV Yan-song, HUANG Jia-qiang, et al. Experimental research on the ring-stiffened cone-toroid-cylinder combination shell[J]. Journal of Ship Mechanics, 2008, 2 (12): 252–257. |

| [2] |

王安稳, 郭日修. 锥-环-柱结合壳的应力和稳定性[J]. 中国造船, 1995 (3): 54–61.

WAN An-wen, GUO Ri-xiu. Stress and stability for cone-toroid-cylinder combination[J]. Shipbuilding of China, 1995 (3): 54–61. |

| [3] |

黄加强, 郭日修. 分区样条等参元方法分析加肋轴对称组合壳[J]. 计算力学学报, 1995, 15 (1): 59–68.

HUANG Jia-qiang, GUO Ri-xiu. Sub-region isoparametric spline element analysis of strengthand stability of ring-stiffened combined of revolution[J]. Chinese journal of Computational Mechanics, 1995, 15 (1): 59–68. |

| [4] |

白雪飞, 陈昕, 丁锦超, 等. 凹型加肋锥-环-柱结合壳强度的模型试验研究[J]. 船舶力学, 2006, 2 (10): 65–72.

BAI Xue-fei, CHEN Xin, DING Jin-chao, et al. Experimental research of the strength of ring-stiffened concave cone-toroid-cylinder combined shell[J]. Journal of Ship Mechanics, 2006, 2 (10): 65–72. |

| [5] |

白雪飞, 陈昕, 丁锦超, 等. 加肋轴对称组合壳稳定性的一个特殊问题-肋间壳板"诱导"失稳[J]. 船舶力学, 2007, 11 (5): 768–772.

BAI Xue-fei, CHEN Xin, DING Jin-chao, et al. A special problem of the stability of ring-stiffenedcombined shell of revolution-interframe "induced" buckling[J]. Journal of Ship Mechanics, 2007, 11 (5): 768–772. |

| [6] |

吴梵, 陈昕, 郭日修. 加肋凹锥-环-柱结合壳结构参数分析[J]. 海军工程大学学报, 2004, 6 (16): 64–69.

WU Fan, CHEN Xin, GUO Ri-xiu. Analysis of structural parameters of ring stiffened concave cone-toroid-cylinder combined shell[J]. Journal of Naval University of Engineering, 2004, 6 (16): 64–69. |

| [7] |

肖文勇, 黄旎. 不同结构参数的锥环柱结构强度性能分析[J]. 船海工程, 2015 (1): 19–22.

XIAO Wen-yong, HUANG Ni. A structural parametric study on the the strength of the cone-toroid-cylindercombined shell[J]. Ship &Ocean Engineering, 2015 (1): 19–22. |

| [8] |

郭日修, 吕岩松. 凹型加肋锥-环-柱结合壳局部加强方式研究[J]. 哈尔滨工程大学学报, 2010, 2 (31): 170–176.

GUO Ri-xiu, LV Yan-song. Research on local strengthening modes for ring-stiffened concave cone-toroid-cylinder combination shells[J]. Journal of Harbin Engineering University, 2010, 2 (31): 170–176. |

2017, Vol. 39

2017, Vol. 39