钢板在强度、弹塑性、可加工性、承载能力、材料供应、价格低廉等方面的优势,决定了其是防护领域应用最广泛的材料之一。单层靶的贯穿问题和弹道侵彻已经有了大量的研究。文献[1-8]对钝头弹侵彻靶板问题进行了实验和理论分析。文献[9-10]通过使用不同弹体对金属靶板的侵彻问题进行了实验及数值理论研究。

从研究现状可以发现,靶板抗弹性能涉及弹体初速、入射角度、靶板厚度的有限元数值分析还相对有限。

本文利用撞击实验并结合有限元仿真探究了钢板对立方体弹的抗侵彻特性,分析了弹体质量、弹体初速、入射角度及靶板厚度对抗弹性能和破坏模式的影响。

1 实验设计及结果实验采用 14.5 mm 口径的滑膛弹道枪系统发射弹体,通过火药推进,该系统包括激光测速装置。采用边长 7.5 mm,设计质量 3.30 g 的立方体弹。

靶板为 Q235 钢,正方形靶板尺寸为 400 mm × 400 mm,暴露面积为 300 mm × 300 mm。实验采用靶架固定的形式,事先将靶架固定于滑道上,实验过程中再将靶板固定在靶架上。

45# 钢及 Q235 钢的材料参数如表 1 所示。

|

|

表 1 材料性能参数 Tab.1 Material properties |

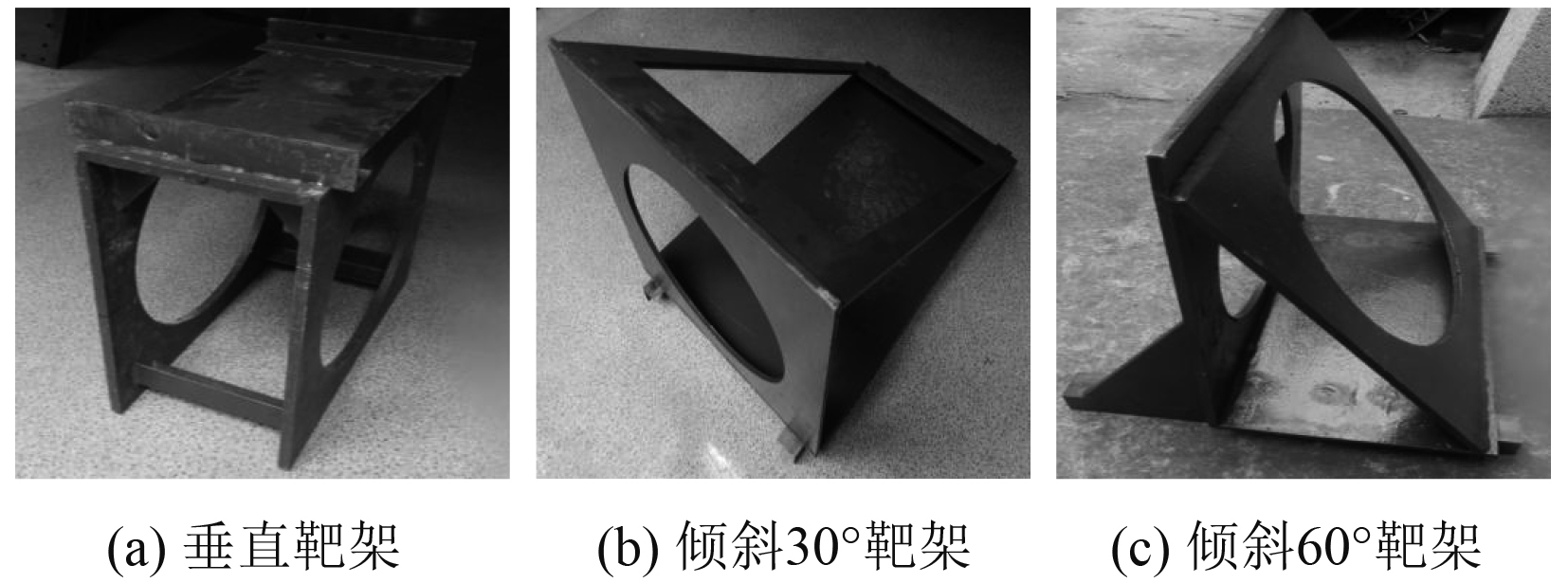

图 1 (a),图 1 (b) 和图 1 (c) 分别为垂直靶架和倾斜 30°,60° 的靶架,用于模拟不同入射角侵彻时的工况。实验靶板用 G 形夹固定在靶架上。

表 2 给出了弹体以不同初速、入射角度侵彻不同靶板厚度所得到的剩余速度及钢板单位面密度吸能和部分实验工况对应的靶板上弹孔直径测量值。

|

|

表 2 3.30 g 立方体弹侵彻 Q235 钢板弹道实验结果 Tab.2 The results of metal plates subjected to impact by 3.30 g and 2.20 g target projectiles |

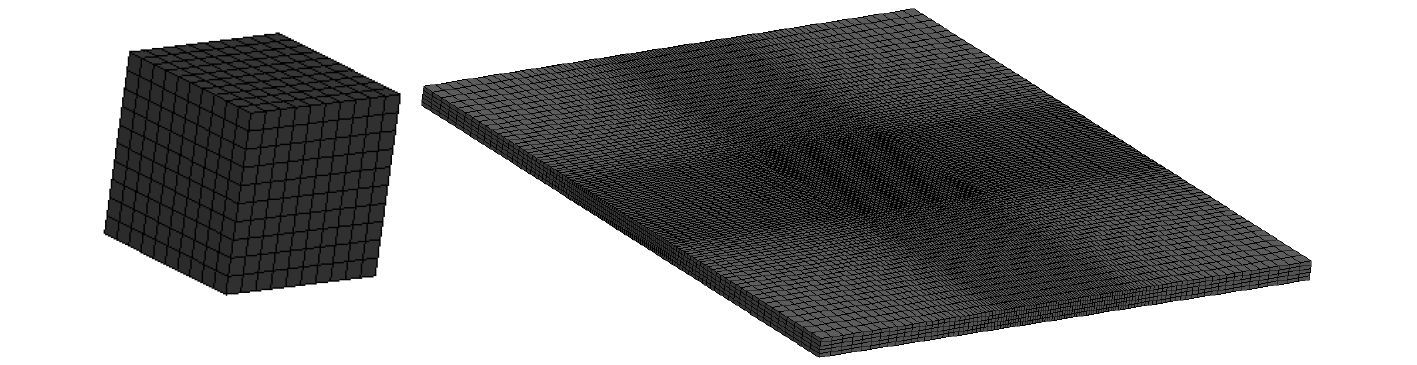

利用有限元软件 LS-DYNA,建立高速弹体侵彻钢板的数值仿真。弹体和钢板均采用 8 节点拉格朗日实体单元模拟,采用 Lagrange 网格建模,在撞击点区域网格加密处理,远离撞击区域网格逐步稀疏过渡。弹体采用双线性弹塑性本构模型 Plastic_Kinematic,其应变率效应由 Cowper-Symonds 模型描述:

|

图 1 不同倾斜角度的靶架 Fig. 1 Targets in different inclination angle |

| $ {\sigma _{d}} = \left( {{\sigma _0} + \frac{{E{E_{{h}}}}}{{E - {E_{{h}}}}}{\varepsilon _{{p}}}} \right)\left[ {1 + {{\left( {\frac{{\dot \varepsilon }}{D}} \right)}^{1/{{n}}}}} \right]\text{,} $ | (1) |

式中:σd 为动态屈服强度;σ0 为静态屈服强度;E 为弹性模量;Eh 为硬化模量,σp 为有效塑性应变;ε 为等效塑性应变率;D,n 为常数,对于低碳钢,通常取D = 40.4/s,n = 5。材料失效模型采用最大等效塑性应变失效准则。

钢板材料采用 Johnson-Cook 本构模型,该模型考虑了应变率强化、绝热升温引起的软化效应,能反映材料在高应变率以及高温情况下材料性质的变化,其状态方程为:

| $ {\sigma _y} = (A + B{\varepsilon ^p}^n)\left[ {1 + c\ln \frac{{{\varepsilon ^p}}}{{{\varepsilon _0}}}} \right]\left[ {1 - {{\left( {\frac{{T - {T_0}}}{{{T_m} - {T_0}}}} \right)}^m}} \right]\text{,} $ | (2) |

式中:σy 为钢板材料动态屈服强度;A = 235 MPa 为静态屈服强度;B = 300 MPa 为应变硬化模量;n = 0.26 为应变硬化指数;c = 0.014 为应变率系数;m = 1.03 为热软化指数;εp 为等效塑性应变;ε0 为参考塑性应变率,一般取 1 s-1;Tm = 1 793 K 为材料的熔点;T0 = 300 K 为参考温度(取室温)。

受冲击区域材料的失效方式为:

| $ {\varepsilon _{\rm{f}}} \!\!=\!\! \left[\! {{D_1} \!\!+\!\! {D_2}\exp \left( \!{{D_3}\frac{{{\sigma _{\rm{h}}}}}{{{\sigma _{{\rm{eff}}}}}}} \right)} \!\right]\left( \!\!{1 \!\!+\!\! {D_4}\frac{{{\varepsilon ^p}}}{{{{\dot \varepsilon }_{\rm{0}}}}}} \!\!\! \right)\left[ \!\!{1 \!\!+\!\! {D_5}\left( {\frac{{T\!\! -\!\! {T_0}}}{{{T_m} \!\!-\!\! {T_0}}}} \right)} \!\right]\text{。} $ |

式中:D1~D5 为材料常数,D1 = 0.4;σeff 为 Mises 等效应力,取σh 为材料在三向应力状态下的静水压力;当破坏参数

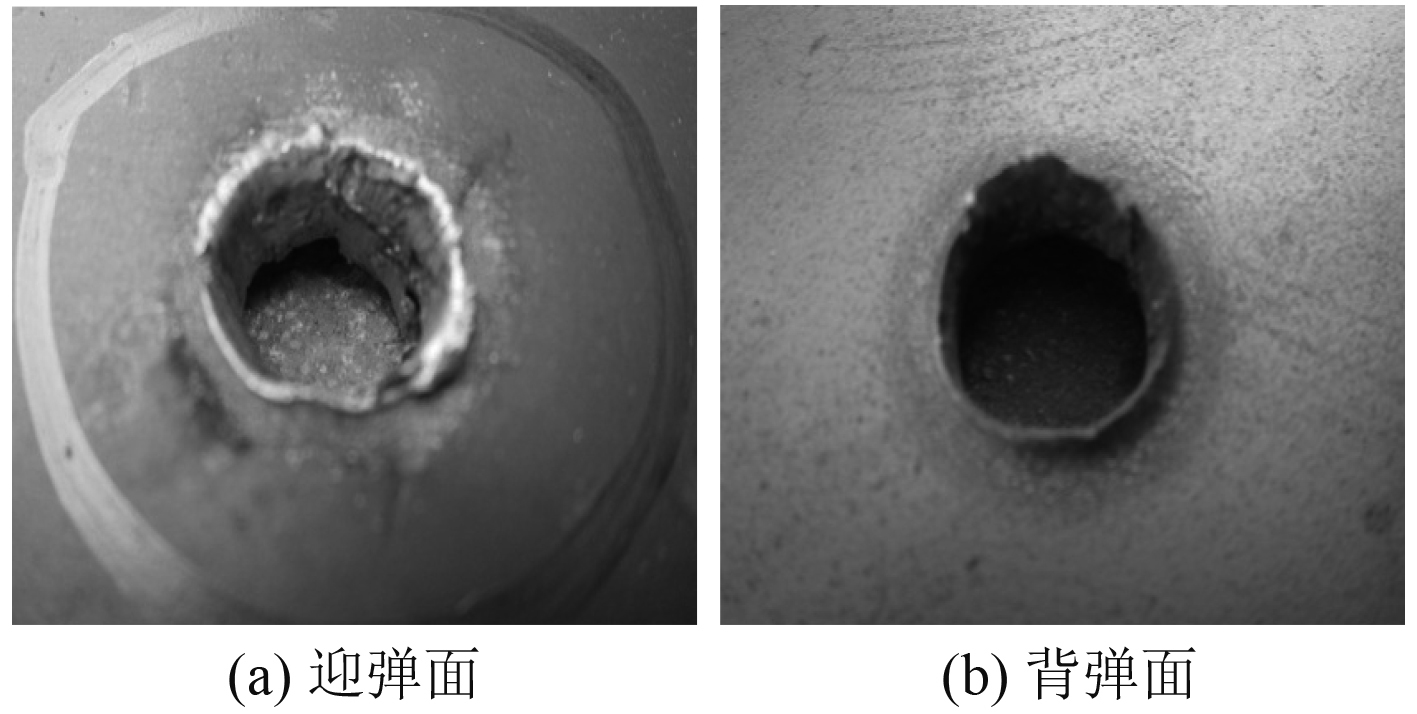

弹体垂直入射情形下,钢板的穿甲破坏模式为剪切冲塞破坏。图 3 给出了工况 2 中弹体以 1 029 m/s 的初速垂直侵彻钢板所得到的钢板破坏形貌,钢板侵彻区呈现明显的局部效应,没有出现大范围的弯曲变形和整体变形,其原因是破片的侵彻速度较高,靶板中的应力波还来不及向四周传播,两者的接触问题已经完成;钢板迎弹面破口附近呈现出明显延性扩孔堆积现象,局部的高温导致了靶板材料的热软化甚至熔化,热软化的靶材在破片的挤压下向迎弹面的破口附近堆积而造成的。

|

图 2 立方体弹、长方体弹及钢板模型示意图 Fig. 2 Sketch of finite element model for cube projectile,cuboid projectile and steel |

|

图 3 工况 2 靶板的破坏形貌 Fig. 3 Failure mode 2 |

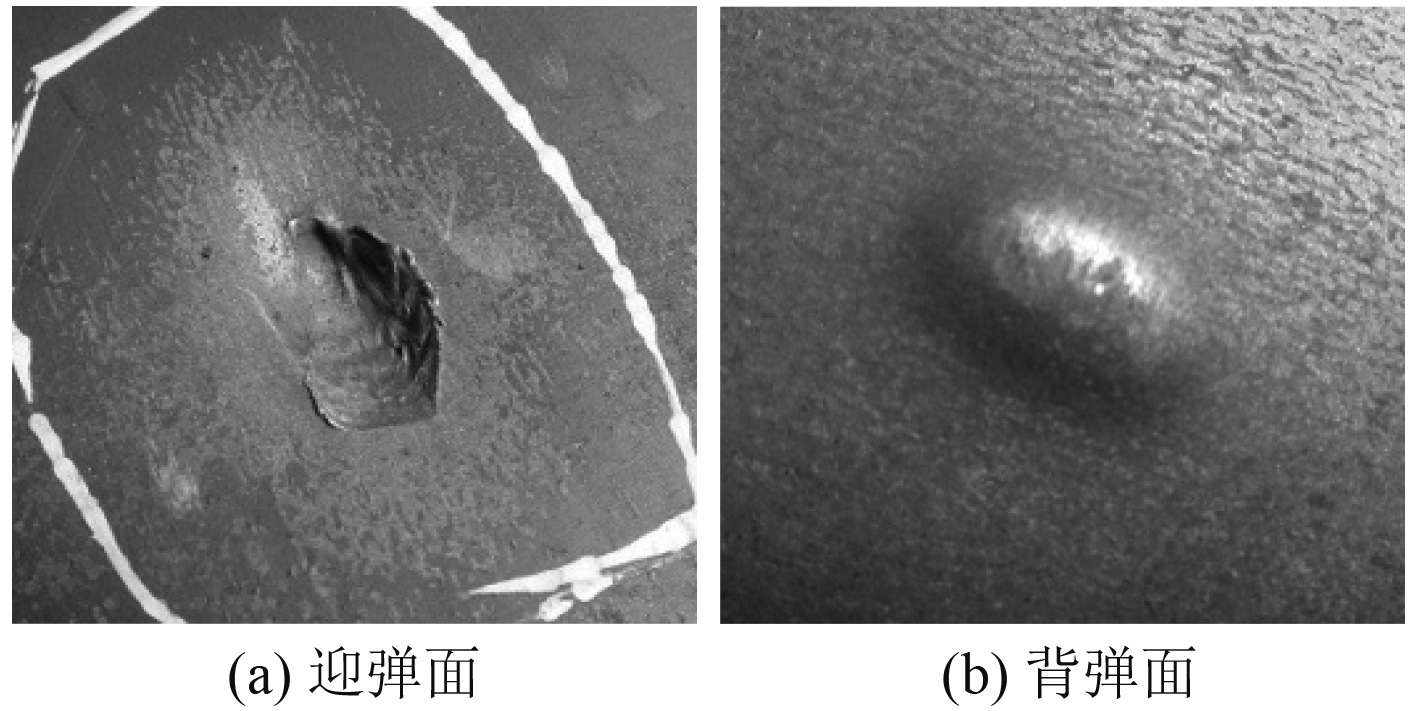

图 4 为工况 5 中弹体在入射角为 60 °时,钢板的典型破坏形貌。由于弹体的入射角较大,产生了跳弹现象。迎弹面出现了冲塞凹坑,而背弹面有一定程度的凸起,形成鼓包。

|

图 4 工况 5 靶板的破坏形貌 Fig. 4 Failure mode 5 |

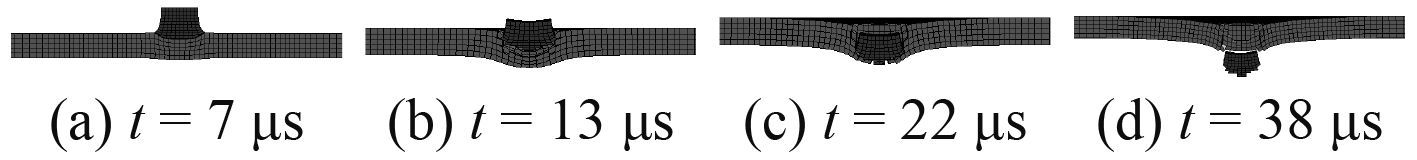

图 5 给出了对工况 2 的有限元模拟过程。由图可看出,弹体接触钢板表面,对其产生剪切破坏,弹体自身出现墩粗现象(图 5(a));弹体继续侵彻钢板,使其出现弯曲变形(图 5(b));在后期的侵彻过程中,钢板发生失效破坏,弹体也不断出现镦粗,直至穿透整个钢板(图 5(d))。

|

图 5 工况 2 侵彻过程仿真 Fig. 5 Penetration process emulation 2 |

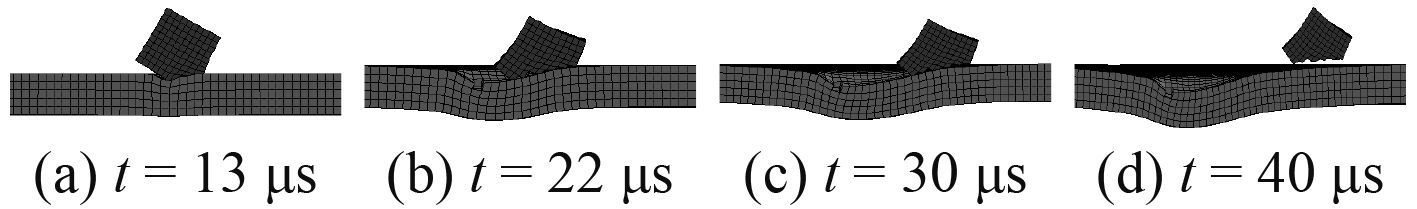

图 6 给出了弹体以 60° 的入射角斜侵彻钢板的数值仿真过程。由图可看出,弹体局部接触钢板出现墩粗,钢板受撞击处应力集中(图 6(a));弹体出现倾斜和翻转现象,仍以一定入射角侵彻钢板(图 6(b));弹体的运动轨迹与靶板平面接近平行,弹体跳飞,钢板出现凹陷(图 6(d))。

|

图 6 工况 5 侵彻过程仿真 Fig. 6 Penetration process emulation 5 |

实验工况 2 和工况 3 为立方体弹侵彻厚度分别为 4.86 mm,2.86 mm 的实验靶板,工况 2 和工况 3 的钢板吸能E 分别 1 522.5 J·m2/kg,1 056.6 J·m2/kg。比较二者可得,厚度大的 Q235 钢板,其吸能值大,抗弹性能好。这是由于当靶板厚度增加时,局部惯性质量增大,弹丸侵彻靶板所需能量增加所致。

3.2.2 弹丸初速影响因素分析实验工况 1 和工况 2 为立方体弹分别以 1 264.7 m/s,1 029.0 m/s 的初始速度侵彻实验靶板,钢板厚度约为 5 mm。工况 1 和工况 2 的单位面密度吸能EA 分别 56.4 J·m2/kg 和 39.7 J·m2/kg。比较二者可得,弹丸初速度大,靶板单位面密度吸能值大,抗弹性能好。这是由于当弹丸初速度增加时,弹丸动能随之增加,弹丸侵彻靶板时墩粗耗能增加;同时,冲塞形成的塞块质量增大,动能增大。这两部分能量也包含在靶板吸能之内,因此,使得靶板抗弹吸能增大。此外,破片在侵彻靶板过程中,随着初速的增大,破片的镦粗效应越大,破片在侵彻过程中,头部的面积增大,从而导致与后续靶材的接触面积增大,靶板耗能增加。

3.2.3 弹体入射角影响因素分析实验工况 2 和工况 4 为立方体弹分别以入射角为 0°、30° 侵彻实验靶板,钢板厚度约为 5 mm,弹体初速度约为 1 000 m/s。工况 2 和工况 8 的单位面密度吸能EA 分别 39.67 J·m2/kg,44.35 J·m2/kg。比较两者的单位面密度吸能可得,在一定范围内弹体入射角越小,靶板抗弹吸能能力越弱。当入射角增大到一定程度后,弹体将会发生跳弹现象。在实验工况 9 中,弹体的入射角为 60°,弹体在靶板上开坑阶段就发生跳弹现象,因此弹体未能击穿靶板。

4 结 语在本文的实验中,改变单一因素的条件下,弹体初速越大、入射角越大、钢板厚度越大,钢板吸能越高,抗侵彻能力越强。

| [1] | 潘建华, 文鹤鸣. 平头弹丸撞击下延性金属靶板的破坏模式[J]. 高压物理学报, 2007, 21 (2): 157–164. |

| [2] | 刘文韬, 张数道, 李恩征. 金属材料侵彻的理论分析和数值模拟研究[R]. 中国国防科学技术报告, GF-A-0061577G, 2004. |

| [3] | 朱学旺, 黄寅生, 李永池. 贯穿有限厚金属靶板的一种模型[J]. 弹道学报, 2001, 13 (2): 1–6. |

| [4] | 张国伟. 爆炸作用原理[M]. 北京: 国防工业出版社, 2006. |

| [5] | 蒋志刚, 曾首义, 周建平. 金属薄靶板冲塞破坏最小穿透能量分析[J]. 工程力学, 2004, 21 (5): 203–208. |

| [6] | CHEN X W, LI Q M. Shear plugging and perforation of ductile circular plates struck by a blunt projectile[J]. International Journal of Impact Engineering, 2003, 28 (5): 513–536. DOI: 10.1016/S0734-743X(02)00077-5 |

| [7] | 王儒策, 赵国志. 弹丸终点效应[M]. 北京: 北京理工大学出版社, 1993. |

| [8] | 马晓青, 韩峰. 高速碰撞动力学[M]. 北京: 国防工业出版社, 1998. |

| [9] | TENG X, DEY S, BORVIK T, et al. Protection performance of double-layered metal shields against projectile impact[J]. Journal of Mechanics of Materials and Structures, 2007, 2 (7): 1309–1330. DOI: 10.2140/jomms |

| [10] | TENG X, WIERZBICKI T, HUANG M. Ballistic resistance of double-layered armor plates[J]. International Journal of Impact Engineering, 2008, 35 (8): 885–894. DOI: 10.1016/j.ijimpeng.2008.01.006 |

2017, Vol. 39

2017, Vol. 39