2. 中国人民解放军91404部队, 河北 秦皇岛 066000;

3. 中国人民解放军91550部队, 山东 烟台 265700;

4. 武汉铁路职业技术学院, 湖北 武汉 430033;

5. 海军工程大学, 湖北 武汉 430033

2. No. 91404 Unit of PLA, Qinhuangdao 066000, China;

3. No. 91550 Unit of PLA, Yantai 265700, China;

4. Wuhan Railway Vocational College of Technology, Wuhan 430033, China;

5. Naval University of Engineering, Wuhan 430033, China

腐蚀以及腐蚀相关问题被认为是造成老龄船舶结构以及其他类型海洋钢结构失效的主要因素之一[1]。从安全的角度来讲,腐蚀可以导致厚度减薄、疲劳断裂、脆性断裂、失稳等危害性结果。进而根据船舶类型的不同造成船员生命、财产的损失和海洋环境的污染。

对于发生均匀腐蚀的船体板,整个钢板表面的腐蚀损耗厚度被认为相同,因此,在发生均匀腐蚀钢板的剩余强度评估中,只需根据剩余厚度进行计算即可。然而,对于发生点腐蚀的钢板,整个钢板不同位置的厚度减少不尽相同,极大地增加了评估点蚀钢板剩余强度的难度[2]。目前尚未出现公认的方法对点蚀钢板极限强度进行评估,但学者们一致认为由于钢板腐蚀厚度的不规则性,用解析法评估点蚀钢板的极限强度很困难。对于点腐蚀,传统的做法是通过等截面损失将点腐蚀等效为均匀腐蚀,该方法显然没有考虑由于局部腐蚀而产生的应力集中。由于点腐蚀的普遍存在及其巨大的破坏性,近年来,考虑腐蚀的舰船的剩余强度评估领域的工作重心正在由均匀腐蚀向点腐蚀转变[3]。

1 受蚀船体板的前处理 1.1 几何属性和初始缺陷在海洋工程中,船体一般由大量板结构组成,这些板结构包括以下 3 种结构要素:1)板面(板、加强筋自由翼板和波纹板);2)小型支撑构件(加强筋、横梁和柱);3)主要支撑构件(梁)[4]。纯板可认为是大多数海洋结构物的基本组成元素,主要承受轴向载荷(拉伸和压缩),而支撑构件被设计用来抵御侧向载荷、剪切和弯曲。板和加筋(梁柱)板作为基本模型在考虑腐蚀影响的局部结构分析中被频繁的使用。结构模型的简化使学者们能够把精力集中在多种腐蚀损伤上。为了简便地对局部结构构件进行描述和分类,板的长宽比α,长细比β 和柱长细比λ 如下式所示:

| $ \alpha {\rm{ = }}\frac{a}{b},\beta = \frac{b}{t}\sqrt {\frac{{{\sigma _y}}}{E}} ,\lambda = \frac{a}{{\pi r}}\sqrt {\frac{{{\sigma _y}}}{E}} \text{。} $ |

式中:a,b 和t 分别为板长、板宽和板厚;σy 为屈服强度;E 为杨氏模量;

对于船体和海洋结构,β 的变化范围一般为 1.5~3.5[4]。几何属性对腐蚀结构单元的影响被广泛研究,特别是长细比的影响极为重要。相反的,Rahbar-Ranji[5-6]和 Paik 等[7]表示长细比对强度减少没有影响。很多学者认为长细比是压缩极限强度减少的主导参数,然而黄一等[2]、Ok 等[8-9]和 Paik 等[10]强烈认为长细比对压缩和剪切强度减少的影响可以忽略不计。这些相反的结论主要通过数值研究得出,因此除了多种被选择参数之间的复杂相互作用外,证明数值模型方法中潜在的不确定性也十分必要。

作为基本几何参数的补充,由于建造水平的限制,几何变形不可避免,在强度分析中应当予以考虑。一般来说,由于建造过程之中和之后的不确定性因素,用数值分析方法得到变形量十分困难。缺陷值可以通过试验手段来确定,然而,为了简化问题,初始缺陷通常通过文献[11]中定义的不同缺陷性状的特征值屈曲分析中的最低阶屈曲模态来确定。而且,通过能量测量定义的初始缺陷可以提供更经济的极限强度评估[12-13]。几何缺陷在由于腐蚀损伤而造成的压缩和弯曲强度减少的数值研究中经常被考虑,然而,不同初始缺陷对由于腐蚀损伤而造成的压缩和弯曲强度减少的影响在文献中尚未被研究。

1.2 焊接引起的缺陷除了几何缺陷,在船体建造过程中由于切割和焊接引起的残余应力也不可避免。在冷却时,局部收缩和残余拉伸应力直到屈服应力在这些区域出现,而在邻近区域残余压应力出现来保持平衡。就腐蚀影响研究而言,只有文献[14,15]将焊接残余应力分别应用到承受单向轴压缩载荷的加筋板和板模型中。腐蚀特征分布在压缩或拉伸残余应力区域。Dunbar 等[14]得出拉伸残余应力区域的腐蚀主要减少柱极限强度并在腐蚀出现在压缩区域时提高屈服强度的结论。Tamagawa 和 Kim 报导了即使不考虑腐蚀参数的影响,残余应力也会降低极限强度[15],但当由于腐蚀造成的厚度减少变得重要时,残余应力的影响程度开始降低。以上 2 项研究都在考虑腐蚀损伤后使用各种方法研究了船体板屈曲的再平衡状态。而且,Tamagawa 和 Kim[15]还更新了预定义的几何缺陷来满足该平衡。然而,上述研究大多忽略了焊接的影响。学者们认为焊接残余应力并不重要,而由于点腐蚀造成的极限强度减少是首要考虑的问题[7]。Nakai[16]对完整船体板的残余应力进行了研究并得出残余应力可以被忽略的结论。另一个不考虑残余应力的原因是调整效应,随着船体服役年限的增加,船体结构构件会经历持续的加载和卸载,由于材料的塑性焊接残余应力会减小。胡勇等[17]认为摇荡作用对承受拉伸和压缩载荷的船体板有重要影响,而且提出了 2 种预测船体板应力-应变曲线的方法并与有限元法做了对比。Paik 和 Thayamballi[4]建议减小的拉伸残余应力(如 80%σ)可以用于添加到摇荡的影响。然而,目前尚未出现公开发表的同时考虑摇荡行为和腐蚀影响的文章。

1.3 边界条件无论试验还是模型的边界条件都完全依赖于船外板上被研究结构构件的位置。不同的边界条件直接决定不同的失效模式和极限强度。对于一个连续的板结构(见图 3),理想的边界条件如简支或者固支被认为足够满足工程设计意图[4]。然而,对于单轴压缩和边缘剪切状态,通过保持非受载边笔直可以使板的极限强度提高 18%(尤其对于薄板)[4,18]。而且,周期性对称边界条件被报导可以包含两跨加筋板的对称和非对称崩塌模式[19-20]。总体来讲,几乎所有公开发表的关于受蚀板单元或加筋板在压缩或剪切载荷下的极限强度研究都应用了简支边界条件。然而,为了达到简支边界条件,很少有研究使用了相同的约束方法。更为普遍的事实是边界条件没有清楚的定义。

2 研究方法 2.1 模型试验尽管花费时间、金钱并受到许多参数的限制,但就发展和检验数值方法的有效性并基于新概念理解新结构系统的崩塌特性而言,模型试验法在评估结构构件渐进崩塌特性中总是必不可少[21],人工腐蚀模式经常被应用到试件中来控制被研究参数。载荷-位移关系通过在试件表面离散位置放置应变测量仪来监控。为了更好地测量不规则横截面的平均应力变化,Ahmmad 和 Sumi 的试验中采用了视野传感系统(a vision sensor system)[22]。

Paik 等[7]和 Nakai 等[23]使用不同的边界条件进行了压缩试验。Paik 等将压缩载荷应用到含有均匀分布人造蚀坑的箱型板结构中来模拟简支的边界条件。Nakai 等的试验是在两端固支的钢板上进行的。Paik 等对 2 个点蚀度(degree of pitting)值进行了试验,结果表明当 DOP 值约为 10% 时钢板的极限强度见笑了 20%。在 Nakai 等的试验中,腹板上规则分布了铣削的不同 DOP 和位置的人造蚀坑。得到的极限强度小于或等于均匀分布的试件。对于相同的 DOP 值,蚀坑的位置越靠近腹板中心时,极限强度越小。然而,与蚀坑在中心位置时相比,蚀坑集中在腹板两端时钢板的极限强度更小。该发现尚未得到合理的解释。一般来说,这 2 种情况下板的强度值都比表面周期性分布蚀坑的情况小。

在腐蚀船体板件文献中,拉伸试验的论述更为频繁。Nakai 等[16,23]、Sumi 等[22,24]和 Appuhamy 等使用标准拉伸试验步骤处理了 3 组试验。3 组试验中都包含了腐蚀模式试件。需特别指出的是,Nakai 等和 Sumi 等的研究焦点在于船体结构而 Appuhamy 等更为关注受蚀钢质船桥。试验结果表明名义拉伸强度和拉伸率由于腐蚀而减小。与均匀腐蚀试件相比,点腐蚀对拉伸强度的减弱程度更大。破坏点可等效为最小厚度点或均匀厚度点。重要的是,学者们确信规则分布、具有固定直径的蚀坑可以模拟实际随机分布的蚀坑(当前者的固定直径和后者的平均直径相等时)。然而,在 Appuhamy 等的工作中,并不清楚为什么轻微腐蚀和中度腐蚀试样(最小腐蚀厚度/初始厚度 = 0.5~1)的拉伸强度比无腐蚀的试样高。而且,Nakai 等的结论是对于点腐蚀,与压缩强度和弯曲强度相比,拉伸强度更为脆弱,然而 Sumi 等建议 Paik 等[7]压缩强度减小的经验公式对于含圆锥形和椭圆形蚀坑钢板的拉伸强度同样适用,这表明腐蚀钢板的拉伸强度和压缩强度并无明显区别。

在板单元、加筋板(梁柱)和箱梁模型的极限强度分析中,弯曲试验也经常被采用。文献[23,25]在腹板上含有人造腐蚀特征的加筋板上进行了 3 点和 4 点弯曲试验。发现在 4 点弯曲的情况下屈曲模式为横向畸变而在 3 点弯曲的情况下为局部面屈曲。点蚀对横向畸变屈曲强度几乎没有影响而且可以被处理成等平均厚度损失的均匀腐蚀。在板单元上做的 4 点弯曲试验表明含点蚀表面钢板的弯曲强度和拉伸、压缩强度并无明显区别。但相对于压缩/拉伸/剪切强度而言,由于点蚀引起的弯曲强度减小更为明显,这与 Nakai 等[16]的发现时相反。3 种箱型梁上也进行了 4 点弯曲试验,在该试验[26-27]中累计腐蚀程度逐渐减小。在严重腐蚀的情况(平均腐蚀厚度 2.62 mm)下,极限弯矩最大减小了 64.7%。

2.2 数值模拟前文总结的试验方法几乎都是在数值方法模拟相似试验条件的比较下完成的。然而,由于实船结构的大尺度性和复杂性、高拉伸强度钢的使用(小尺度大变形)以及材料属性的非线性,数值模型方法已经得到广泛的应用。非线性有限元分析已经在各种各样的商业软件中得到了补充和发展,如 Ansys,DNV PULS,ALPS/ULSAP,MSC/MARC 和 Abaqus。2008 年,Paik 等发表了一系列的文章阐述一些候选方法在板结构分析中的适用性。他们认为与更为受限的 Ansys 方法相比,DNV PULS 和 ALPS/ULSAP 在计算效率和计算精度上都能满足非加筋板和加筋板的极限强度评估需求。

多种误差会导致计算不收敛,包括错误的输入数据,不合适的单元类型,较差的单元形状/大小(自由式网格和映射式网格),错误的载荷/边界条件和不合理的计算方法。而且,由于缺乏对计算元素特性和设置的理解,即使应用相同的试验条件,不同的商业软件可能会产生完全相反的输出。因此,检验数值模型的综合有效性和可靠性必须。在这部分,本文对文献中数值研究的总结将主要围绕各种腐蚀特征、软件、单元选择、有效性和主要结论展开。

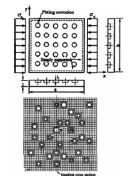

由于船级社对新型防护涂料日益增长的需求,船舶研究中点腐蚀被更加频繁的关注。作为潜在提高应力集中的因素,局部蚀坑对船体结构的影响可能是决定性的。学者们在模拟不同的 DOP、蚀坑深度、蚀坑形状、蚀坑大小、分布规律和分布位置的点腐蚀模式上进行了大量的数值研究。表3总结了由于点腐蚀造成强度降低的模型研究,包括典型模型,有效性检验和控制参数。可以看出点腐蚀的影响研究主要集中在压缩、拉伸、剪切、弯曲载荷下的板单元上。局部腐蚀模式是矩形面积或不同形状的蚀孔(圆柱形、圆锥形、半球形或椭圆形)。结构属性如长宽比、细长比也和腐蚀特性一样被考虑。对于点腐蚀的若干重点发现总结如下:

1)涂层:所有的结构构件被认为没有涂层防护或至少忽略了涂层对强度的贡献。然而,腐蚀位置和蚀坑分布并不经常被实测腐蚀模式验证。也就是说,点蚀研究中没有涉及到腐蚀模型。

2)长宽比和长细比:Paik 等[7]建议板的长宽比和长细比对甚于强度降低的影响可以被忽略。江晓俐和 Guedes Soares 认为当 DOP 相同时长宽比可以被忽略,但长细比却控制着崩溃特性。Khedmati 等[28]认为长细比和长宽比的影响不同。

3)初始缺陷:不同形状的几何缺陷几乎应用到了所有的模型上,但少量的工作中考虑了焊接残余应力。

4)蚀坑形态:文献[23]认为蚀坑形状是必须的参数,因此应该基于结构构件的位置建模,然而 Paik 等[7]和黄一等[2]陈述了对于强度减少应该没有太大影响所以应该被简单的处理为圆柱形。而且,在全船寿命周期内不同时刻的蚀坑形态还未见有效的研究。

5)控制参数:就腐蚀和结构特性而言,不同的控制参数是针对不同的载荷状态提出的。特别的是,对于压缩载荷、体积损失、DOP[16,29]或最小横截面积[7]是主要控制参数。对于拉伸载荷,常见的结论是最小横截面积是主要控制参数[22,24]。DOP 被认为控制剪切强度降低[10],而等厚度损失或最小横截面积对弯曲强度[25,30]最重要。可以看出,结论取决于被学者们认为重要的参数。然而,被研究参数尚未被联系到实际腐蚀评估。

6)有效性:模型的试验有效性检验比较缺乏,尤其是在压缩和剪切载荷下。壳单元和体单元的相互比较并不能作为有说服力的有效性检验,因为对于不同的单元类型,FEA 中包含的控制方程一样。

|

|

表 1 点蚀钢板的数值分析(a) Tab.1 Numerical analyses of pitting corrosion of steel plates(a) |

|

|

表 2 点蚀钢板的数值分析(b) Tab.2 Numerical analyses of pitting corrosion of steel plates(b) |

总的来说,从 2010 年开始,由于计算能力可行性的提高,对于均匀腐蚀使用数值方法取得了更大的重视。然而,无论代表腐蚀表面的众多粗糙表面模拟的可行性,日益严格的防腐要求已从一般的情况转变为局部腐蚀形态,暗示了局部腐蚀建模需要更大的关注。自从 2002 年,点腐蚀已成为强度评估领域的主要方面。学者们尝试用不同的方法来简化点蚀区域来简化参数分析和节约计算成本。然而,基于实际点蚀模式如何被解释(在结构表面或更为集中的区域分布),在 2013 年 Silva 等建立了单点合并模型之前并没有真正意义上的进展。无论对于均匀腐蚀还是点腐蚀,单轴/双轴压缩载荷都是学者们最为感兴趣的试验条件。就结论而言,由于各参数之间复杂的相互作用,被研究参数和载荷条件的不同不易导致不一致的结果。因此,学者们在最近的参数研究中趋向于定义有限数量的变量,目的在于聚焦于像长细比,DOP 和体积损失等最主要的参数。不幸的是,在数值研究中,合理的有效性检验比较缺乏,这影响了可靠性和一些关键性实例研究中主要发现的有效性。

| [1] | GUEDES SOARES C, Y. G., ZAYED A, et al. Influence of environmental factors on corrosion of ship structures in marine atmosphere[J]. Corrosion Science, 2009, 51 : 2014–2016. DOI: 10.1016/j.corsci.2009.05.028 |

| [2] | HUANG Yi, Y., LIU Gang, et al. Ultimate strength assessment of hull structural plate with pitting corrosion damnification under biaxial compression[J]. Ocean Engineering, 2010, 37 : 1503–1512. DOI: 10.1016/j.oceaneng.2010.08.001 |

| [3] | 王燕舞, 崔.. 考虑腐蚀影响的船舶结构可靠性研究现状与展望[J]. 船舶力学, 2007, 11 (2): 307–320. |

| [4] | PAIK J K, A.K.T.. Ultimate limit state design of steel-plated structures, ed. J.W. Sons2003, England. |

| [5] | Rahbar-Ranji, A.. Ultimate strength of corroded steel plates with irregular surfaces under in-plane compression[J]. Ocean Engineering, 2012, 54 : 261–269. DOI: 10.1016/j.oceaneng.2012.07.030 |

| [6] | Rahbar-Ranji, A.. Plastic collapse load of corroded steel plates[J]. Sadhana,, 2012, 37 : 341–349. DOI: 10.1007/s12046-012-0084-2 |

| [7] | PAIK J.K., J.M.L., M.J. Ko. Ultimate compressive strength of plate elements with pit corrosion wastage in Proceedings of The Institution of Mechanical Engineers[R]. 2003. |

| [8] | D. Ok, Y. P., INCECIK A. Computation of ultimate strength of locally corroded unstiffened plates under uniaxial compression[J]. Marine Structures, 2007, 20 : 100–114. DOI: 10.1016/j.marstruc.2007.02.003 |

| [9] | D. Ok, Y. P., INCECIK A. Artificial neural networks and their application to assessment of ultimate strength of plates with pitting corrosion[J]. Ocean Eng., 2007, 34 : 2222–2230. DOI: 10.1016/j.oceaneng.2007.06.007 |

| [10] | PAIK J.K., J.M.L., M.J.Ko. Ultimate shear strength of plate elements with pit corrosion wastage[J]. Thin Wall. Struct, 2004, 42 : 1161–1176. DOI: 10.1016/j.tws.2004.03.024 |

| [11] | SAAD-ELDEEN S., Y. G., SOARES C.G. Effect of corrosion severity on the ultimate strength of a steel box girder[J]. Engineering Structures, 2013, 49 : 560–571. DOI: 10.1016/j.engstruct.2012.11.017 |

| [12] | SADOVSKY Z., C.G.S., TEIXEIRA A.P.. Random field of initial deflections and strength of thin rectangular plates[J]. Reliab. Eng. Syst. Saf., 2007, 92 : 1659–1670. DOI: 10.1016/j.ress.2006.09.026 |

| [13] | SADOVSKY Z., A.P.T., SOARES C.G.. Degradation of the compressive strength of rectangular plates due to initial deflection[J]. Thin Wall. Struct., 2005, 43 : 65–82. DOI: 10.1016/j.tws.2004.08.005 |

| [14] | DUNBAR T.E., N. P., TAHERI F., et al. A computational investigation of the effects of localised corrosion on plates and stiffened panels[J]. Mar. Struct, 2004, 17 : 385–402. DOI: 10.1016/j.marstruc.2004.08.012 |

| [15] | TAMAGAWA S., Y. K.. Effects of welding residual stress on compressive behaviour and ultimate strength of corroded plate[J]. Int. J. Steel Struct., 2010 (10): 147–155. |

| [16] | NAKAI T., H. M., YAMAMOTO N.. Effect of pitting corrosion on the ultimate strength of steel plates subjected to in-plane compression and bending[J]. Mar. Sci. Technol, 2006 (11): 52–64. |

| [17] | 胡勇. 船体结构中船体板摇荡后的平均应力-应变曲线[J]. 上海交通大学学报, 2003, 37 : 1947–1952. |

| [18] | MATEUS A.F., J.A.W.. On the post-buckling of corroded steel plates used in marine structures[J]. RINA, Trans, 1998, 140 : 165–183. |

| [19] | XU M., D. Y., FUJIKUBO M., et al. Influence of boundary conditions on the collapse behaviour of stiffened panels under combined loads[J]. Marine Structure, 2013, 34 : 205–225. DOI: 10.1016/j.marstruc.2013.09.002 |

| [20] | XU M., M. F., SOARES C.G.. Influence of model geometry and boundary conditions on the ultimate strength of stiffened panels under uniaxial compressive loading[J]. Offshore Mech. Arct. Eng, 2013, 135 : 1–10. |

| [21] | ISSC. Report of specialist committee III.1 ultimate strength[C]//Proceedings of the 16th International Ship and Offshore Structures Congress, 2006, Seoul, Korea. |

| [22] | AHMMAD M., Y. S.. Strength and deformability of corroded steel plates under quasi-static tensile load[J]. J. Mar. Sci. Technology, 2010, 15 : 1–15. DOI: 10.1007/s00773-009-0066-1 |

| [23] | NAKAI T, M. H., YAMAMOTO N, et al. Effect of pitting corrosion on local strength of hold frames of bulk carriers (1st report)[J]. Marine Structures, 2004, 17 : 403–432. DOI: 10.1016/j.marstruc.2004.10.001 |

| [24] | ISLAM M.R., Y. S.. Geometrical effects of pitting corrosion on strength and deformability of steel rectangular plates subjected to uniaxial tension and pure bending[J]. J. Jpn. Soc. Naval Architects Ocean Eng, 2011, 14 : 9–17. DOI: 10.2534/jjasnaoe.14.9 |

| [25] | NAKAI T., H. M., YAMAMOTO N.. Effect of pitting corrosion on strength of web plates subjected to patch loading[J]. Thin Wall. Struct, 2006, 44 : 10–19. DOI: 10.1016/j.tws.2005.09.004 |

| [26] | SAAD-ELDEEN S., Y. G., SOARES C.G.. Experimental assessment of the ultimate strength of a box girder subjected to severe corrosion[J]. Mar. Struct, 2011, 24 : 338–357. DOI: 10.1016/j.marstruc.2011.05.002 |

| [27] | SAAD-ELDEEN S., Y. G., SOARES C.G.. Corrosion-dependent ultimate strength assessment of aged box girders based on experimental results[J]. Ship Res., 2011, 55 : 289–300. DOI: 10.5957/JOSR.55.4.100042 |

| [28] | KHEDMATI M.R., Z.H.M.E.N., ROSHANALI M.M.. A comparative computational investigation on the effects of randomly distributed general corrosion on the post-buckling behaviour of uniaxially loaded plates[J]. Mech. Sci. Technology, 2012, 26 : 767–783. DOI: 10.1007/s12206-011-1222-1 |

| [29] | SAAD-ELDEEN S., C.G.S.. Effect of pitting corrosion on the collapse strength of rectangular plates under axial compression[R]. Analysis and Design of Marine Structures, ed. P.K.D.E. C. Guedes Soares 2009, London, UK:Taylor &Francis Group. |

| [30] | NAKAI T., H. M., YAMAMOTO N.. Effect of pitting corrosion on local strength of hold frames of bulk carriers (2nd report)-lateral-distortional buckling and local face buckling[J]. Mar. Struct, 2004, 17 : 612–641. DOI: 10.1016/j.marstruc.2005.03.001 |

| [31] | PAIK J.K., A.K.T.. Ultimate strength of ageing ships[J]. Proc. Instit. Mech. Eng., Part M:J. Eng. Maritime Environ, 2002 : 57–58. |

| [32] | 王燕舞. 考虑腐蚀影响的船舶结构极限强度研究[D]. 上海:上海交通大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010112712.htm |

| [33] | JIANG X., C.G.S.. Ultimate capacity of rectangular plates with partial depth pits under uniaxial loads[J]. Marine Structures, 2012, 26 : 27–41. DOI: 10.1016/j.marstruc.2011.12.005 |

| [34] | RAHBAR-Ranji, A.. Shear buckling strength of corroded steel plates with irregular surfaces[J]. Zhejiang Univ.-Sci. A (Appl. Phys. Eng.), 2012 : 1–9. |

| [35] | SILVA M.A.C.E., Y. G., SOARES C.G.. Ultimate strength assessment of rectangular steel plates subjected to a random localised corrosion degradation[J]. Eng. Struct, 2013, 52 : 295–305. DOI: 10.1016/j.engstruct.2013.02.013 |

| [36] | 冯国庆, 胡冰楠, 吴明远, 等. 随机腐蚀船体板结构极限强度分析[J]. 华中科技大学学报(自然科学版), 2015, 43 (12): 76–81. |

2017, Vol. 39

2017, Vol. 39