近年来,随着造船工业与海洋事业的迅猛发展,海生物污损对船体造成的危害已经受到广泛关注[1-2]。海生物在船体上的附着使船舶阻力大大增加,减缓了航行速度,提高了燃料的消耗,同时加快了船体的腐蚀,大大增加了船舶运行和维修费用,导致经济损失增多[3-5]。因此,解决船体清污问题具有重要意义,已经成为相关学者研究的重点课题[6]。

目前,有关船体清污的研究有很多,相关研究也取得了一定的研究成果,其中,文献[7]通过在冷却水中通入臭氧对船体进行清污处理,不但可以杀灭船体中的细菌、病毒,还能够防止结垢,避免船体腐蚀,同时不需要添加化学药品,不仅不污染环境,而且操作成本低,但该方法正处于开发阶段,技术并不成熟,无法应用于实际的船体清污中;文献 [8] 利用防污材料制作结构物实现船体清污,按照结构物的性能要求,选用合理的金属材料制作结构物,通过结构物自身的毒性,防止污损生物附着在船体上。但该方法在很大程度上会导致局部环境被污染。文献 [9] 采用电解金属的方法实现船体清污,通常采用的金属为铜及其合金。该方法将金属铜与铝看作是阳极,将被保护的金属结构物看作是阴极,通入少量直流电,将铜离子和铝离子电解出来。金属铜具有毒性,能够降低很多动物性生物的附着量,达到船体清污的目的。由于所采用的阳极为消耗型的,因此需定期更换阳极,成本较高,而且更换过程十分复杂;文献 [10] 采用涂刷防污漆的方法实现船体清污,防污漆主要包括毒料、漆料、溶剂等,其中毒料所占比重最多。防污漆通过毒料的不断渗出,在船体表面形成一个有毒薄层,从而杀灭漆膜上的污损生物,实现船体清污。但该方法的防污寿命较短,需要反复涂刷,成本较高。

针对上述方法的弊端,将电解海水计算应用于船体清污中,分析了电解海水计算在船体清污中的应用原理,采用电解槽方式对船体进行清污,给出电解海水计算应用于船体清污的装置流程。给出电解槽的数学模型,通过该模型对电解槽结构中的相关问题进行解决,设计出性能优良的电解槽。仿真实验结果表明,采用所提方法对船体进行清污,清污效果较好,在 RuO2 含量为 30% 的情况下,电极性能最高。

1 电解海水计算在船体清污中的应用原理通过电解海水计算对船体清污是 20 世纪 60 年代发展起来的一项清污新技术。简单的说,其通过直接电解海水获取氯和氯的化合物-氯酸钠,以杀灭附着在船体的海生物。

海水为含有多种盐类的电解质,其浓度在 3.5% 上下,其中 70% 为 NaCl,海水的主要成分如表 1 所示。

|

|

表 1 海水的主要成分 Tab.1 Main composition of seawater |

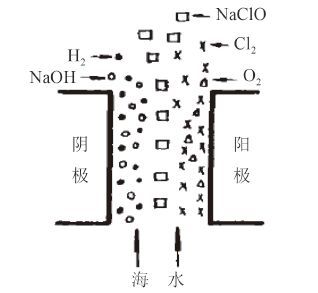

针对不同的海区,海水的成分和浓度也有所不同,所以海水电解计算过程非常复杂。为了便于分析,本节将海水看作是约 3% 的弱碱性食盐溶液,用不溶性或微溶性电极对海水进行电解,图 1 描述的是电解反应示意图,其主要反应过程如下:

|

图 1 电解海水反应示意图 Fig. 1 Electrolytic water reaction schematic diagram |

阳极

| $ 2{\rm{C}}{{\rm{l}}^-} \to {\rm{C}}{{\rm{l}}_2} \uparrow + 2{\rm{e}}\text{,} $ | (1) |

| $ 4{\rm{OH}} \to {{\rm{O}}_2} \uparrow + 2{{\rm{H}}_2}{\rm{O}} + 4{\rm{e}}\text{,} $ | (2) |

阳极上产生的 Cl2 在电解液中立即溶解成氯的水合物,水合物再离解成次氯酸和盐酸,反应式如下:

| $ {\rm{C}}{{\rm{l}}_2} + {{\rm{H}}_2}{\rm{O}} \to {\rm{HClO}} + {\rm{HCl}}\text{,} $ | (3) |

阴极

| $ 2{{\rm{H}}^ + } + 2{\rm{e}} \to {{\rm{H}}_2} \uparrow\text{,} $ | (4) |

| $ {\rm{N}}{{\rm{a}}^ + } + {\rm{O}}{{\rm{H}}^{-1}} \to {\rm{NaOH}}\text{,} $ | (5) |

阴极周围的产生物 NaOH 和海水中的镁离子反应,产生絮状的白色沉淀物 Mg(OH)2:

| $ 2{\rm{NaOH}} + {\rm{MgC}}{{\rm{l}}_2} \to {\rm{Mg}}{\left( {{\rm{OH}}} \right)_2} \downarrow + 2{\rm{NaCl}}\text{,} $ | (6) |

若选用无隔膜形式对海水进行电解计算,则阳极周围的 HClO 和阴极周围的 NaOH 反应,产生次氯酸钠 HClO:

| $ {\rm{HClO + NaOH}} \to {\rm{NaClO + }}{{\rm{H}}_2}{\rm{O}}\text{。} $ | (7) |

电解海水计算过程中形成的 Cl2 与 NaClO 即为船体清污的有效成份,其可以对附着在船体上的海生物维持生命所必须的酵素进行分解,使海生物的呼吸系统被损伤。所以,仅需在船体上施以一定浓度的氯即可避免海生物的附着,达到船体清污的目的。

2 电解海水计算在船体清污中的应用通过电解海水计算对船体进行清污共有 2 种方式:一种是电解槽方式,另一种是直接电解方式,当前通常采用的是电解槽方式。

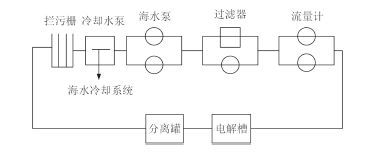

2.1 电解海水计算应用于船体清污的基本流程和装置电解海水计算应用于船体清污的装置流程图如图 2 所示,其主要由电解槽、分离罐、拦污栅和冷却水泵等构成。

|

图 2 电解海水计算应用于船体清污的装置流程图 Fig. 2 Device flow chart of Electrolytic water calculation applied to hull clean-up |

将海水从海水泵导入电解槽进行电解,再通过电解槽出口进入分离罐,到达拦污栅,最后冷却水泵从海水箱中吸入和电解液混合的海水,传输至海水冷却系统,从而防止海生物附着在船体上。

2.2 电解槽的数学模型分析以上流程可知,将电解海水计算应用于船体清污的核心部件为电解槽,若电解槽性能优异,则可有效控制电极反应的进行,使电解海水反应朝着有助于船体清污的方向前进。依据电化学理论,海水在电解槽中电解的电化学关系可通过一个数学模型进行描述,也可通过该模型对电解槽结构中的相关问题进行解决,设计出性能优良的电解槽。

电解槽的数学模型可描述成:

| $ V = \frac{{RT}}{{2F}}\ln \frac{{{P_{{\rm{C}}{{\rm{l}}_2}}} \cdot {{\rm{P}}_{{{\rm{H}}_2}}} \cdot {{\left[ {{\rm{O}}{{\rm{H}}^-}} \right]}^2}}}{{\left[ {{\rm{C}}{{\rm{l}}^-}} \right]}} + {\eta _{{\text{极化}}}} + {\eta _{{\text{欧}}}} + {\eta _{{\text{浓差}}}}\text{,} $ | (8) |

式中:V 用于描述电解槽槽压;PCl2、PH2 分别用于描述形成的 Cl2、H2 的分压;[] 为浓度;η极化 用于描述电极的极化电位;η欧 用于描述海水的欧姆降;η浓差 用于描述浓差极化电位。

分析式(8)可知,在电流密度条件相同的情况下,随着电解槽槽压V 的逐渐降低,电解反应的去极化作用越强,即产氯量越高,耗电量越低。因为海水的浓度针对同一海域而言为定值,η浓差 在电流密度与海水浓度相同的情况下变化较少,所以影响电解槽性能的因素为η极化,η欧 以及PCl2,PH2。

2.2.1 降低极化电位η极化,确定电极材料降低η极化 就是降低阳极极化电位。由于在阳极析氯反应中,随着η极化 的降低,电极去极化作用逐渐增强,电极对氯的超电压逐渐降低,所以,如果可以获取一种对电解放氯起到催化作用的电极材料,则η极化 将很小,使得电解海水得到的氯量增加,电流效率提高。本节对几种电极材料进行分析,其相关性能如表 2 所示。

|

|

表 2 电解阳极性能参数 Tab.2 Electrolytic anode performance parameters |

如表 2 所示,综合分析极化电位、电流效率和产氯量等方面可知,将 Ti-RuO2 看作是电解海水的阳极材料最好。

2.2.2 降低欧姆降η欧 对电解糟的影响η欧 不但能够消耗能量,而且可使产氯量、电流效率逐渐减少,甚至导致电解槽无法正常运行。η欧 主要取决于海水的电导率、电极间隔和 Mg(OH)2 和 Ca(OH)2 沉积物 3 个因素。

因为海水电导率固定,因此选择合理的电极间隔与降低沉积物的量为减少η欧 的关键。

经大量研究表明,电极间隔低于 1 cm 较为合理。

依据速度与溶度积定律,在进行电解海水计算时,当

在电解槽被通以某固定的电流后,其产氯量将处于某恒定区间中,

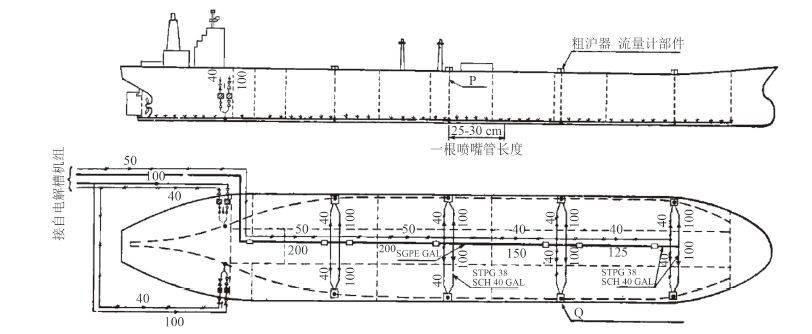

本文以 20 万吨油船的清污为例,分析实船上的装备概况,图 3 描述的是全套装置。

|

图 3 20 万吨油船的全套装置图 Fig. 3 Full set equipment drawing of 200000 tons oil tanker |

将电解槽装置安装于 3.5 m3 的容器中,在机舱上部或甲板上进行实验。

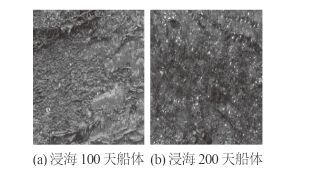

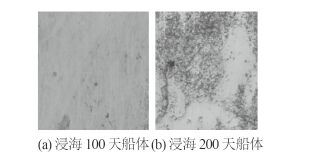

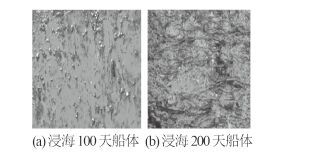

3.2 船体清污性能分析分别采用本文方法和电解金属方法对船体进行清污处理,将浸海 100 天和浸海 200 天的船体与未进行任何清污处理的船体进行比较,得到的结果用图 4~图 6所示。

|

图 4 未进行清污处理的船体 Fig. 4 Hull without clean-up |

|

图 5 改进方法清污结果 Fig. 5 Clean-Up results of improved method |

|

图 6 金属电解方法清污结果 Fig. 6 Clean-Up results of metal electrolytic method |

分析图 4~图 6 可看出,当浸海时间为 100 天时,无任何清污处理的船体有大量藻类附着,当浸海时间达到 200 天时,船体上逐渐出现了大量生物粘膜、淤泥、藻类等。采用金属电解方法对船体进行去污时,虽然船体附着物明显少于无清污处理的船体,但较本文方法而言却明显增加,当浸海时间达到 200 天时,差别更加明显,说明采用本文方法对船体进行清污的效果较优。

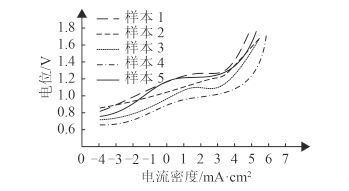

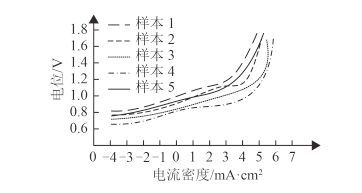

3.3 RuO2 含量对电极性能的影响在依据电解海水计算对船体进行清污的过程中,电解槽是重中之重,而电解槽中电极的性能主要取决于 RuO2 含量,因此,需在分析 RuO2 含量对电极性能的影响的过程中,找到最佳 RuO2 含量,以提高电极性能。

图 7~图 8 分别描述的是 Ti-RuO2 电极在饱和氯化钠与 0.5 mol/L 硫酸溶液中的析氯、析氧阳极极化曲线,其中样本 1~样本 5 的 RuO2 含量逐渐升高。

|

图 7 RuO2 含量对电极析氯极化曲线的影响 Fig. 7 Influence of RuO2 content to electrode chlorinepolarization curve |

|

图 8 RuO2 含量对电极析氧极化曲线的影响 Fig. 8 Influence of RuO2 content to Oxygen electrodepolarization curve |

分析图 7~图 8 可知,在电位为 0.8~1 V 时,电位与电流密度呈直线关系,电位大于 1 V 后,随着电位的升高,电流密度的增长趋势减缓,极化率增加。在电流密度较高的情况下,电极反应主要是扩散控制,电极间性能差异不大。且随着 RuO2 含量的逐渐增加,电极析氯极化曲线逐渐增加后又有降低趋势,电极析氧极化曲线也呈同样趋势。

为了更加直观的验证 RuO2 含量对电极性能的影响,将析氯电位、析氧电位随 RuO2 含量的变化情况用表 3 进行描述。

|

|

表 3 RuO2 含量对电极性能的影响 Tab.3 Influence of RuO2 content to electrode performance |

分析表 3 可以看出,当 RuO2 含量在 15%~30% 时,随着 RuO2 含量的逐渐升高,析氯电位逐渐减少,这主要是因为单位电流密度下,单位面积上的活性点数量逐渐增多,实际电流密度逐渐减少,导致析氯电位下降。但在 RuO2 含量超过 30% 的情况下,析氯电位增加,说明此时 Ti-RuO2 电极具有最低的析氯电位。RuO2 含量对析氧电位的影响与析氯电位,说明在 RuO2 含量为 30% 的情况下,电极性能最高。

4 结 语本文将电解海水计算应用于船体清污中,分析了电解海水计算在船体清污中的应用原理,采用电解槽方式对船体进行清污,给出电解海水计算应用于船体清污的装置流程,将海水从海水泵导入电解槽进行电解,通过电解槽出口进入分离罐,到达拦污栅,令冷却水泵从海水箱中吸入和电解液混合的海水,传输至海水冷却系统,防止海生物附着在船体上。给出电解槽的数学模型,降低极化电位,确定电极材料,降低欧姆降对电解糟的影响,减少

| [1] |

李军威, 田俊杰, 马光皎. 电解防污技术及其实际应用情况探析[J]. 全面腐蚀控制, 2015, 29 (10):44–47.

LI Jun-wei, TIAN Jun-jie, MA Guang-jiao. Electrolytic anti-fouling system and actual applying cases analysis[J]. Total Corrosion Control, 2015, 29 (10):44–47. |

| [2] | 安兴杰, 傅瑛, 刘馨. 新型自抛光海洋防污涂料的制备与性能测试[J]. 青岛大学学报: 工程技术版, 2015, 30 (2):67–74. |

| [3] |

沙长源, 蔡萍. 多抽样率原理在舰船振动信号分析中的应用与研究[J]. 电子设计工程, 2015, 23 (20):110–113.

SHA Chang-yuan, CAI Ping. Multi-rate spectrum octave analysis of ship vibration[J]. Electronic Design Engineering, 2015, 23 (20):110–113. |

| [4] |

兰志刚, 李新仲, 肖钢, 等. 海上核电船海水冷却系统的防腐防污问题[J]. 全面腐蚀控制, 2015, 29 (11):55–57.

LAN Zhi-gang, LI Xin-zhong, XIAO Gang, et al. Fouling and corrosion prevention for seawater cooling system of offshore floating nuclear power plant[J]. Total Corrosion Control, 2015, 29 (11):55–57. |

| [5] | 吴贵德, 庞万春, 姚建红, 等. 电解氯化系统投入时段的研究[J]. 东北电力技术, 2014, 35 (1):48–50. |

| [6] |

巴淼, 张占平, 齐育红. 甲基硅油对有机硅防污涂层表界面特性的影响[J]. 材料工程, 2015, 43 (4):59–65.

BA Miao, ZHANG Zhan-ping, QI Yu-hong. Influence of methyl silicone oil on surface and interfacial properties of silicone antifouling coatings[J]. Journal of Materials Engineering, 2015, 43 (4):59–65. |

| [7] | 倪余伟, 董建民, 张松. 浮码头钢趸船防腐涂装体系研究[J]. 装备环境工程, 2015 (2):110–115. |

| [8] |

付宜风, 白秀琴, 袁成清, 等. 基于仿生的船体防污减阻协同作用及其进展[J]. 舰船科学技术, 2014, 36 (9):7–12.

FU Yi-feng, BAI Xiu-qin, YUAN Cheng-qing, et al. Synergistic effect and progress of ship antifouling and drag reduction based on bionics[J]. Ship Science and Technology, 2014, 36 (9):7–12. |

| [9] | 丁锐, 李相波, 王佳, 等. 冷喷涂Cu-Cu2O涂层防污机理研究——机理讨论[J]. 涂料工业, 2014, 44 (7):5–12. |

| [10] |

任润桃, 梁军. 海洋防污涂料发展现状与研究趋势[J]. 材料开发与应用, 2014, 29 (1):1–8.

REN Run-tao, LIANG Jun. Marine antifouling coatings: development and trends[J]. Development and Application of Materials, 2014, 29 (1):1–8. |

2017, Vol. 39

2017, Vol. 39