现代舰船推进系统的发展,需要研发同时满足高可靠性、高效率、长寿命、高功率密度、低振动和低噪声等要求的船用齿轮传动装置[1-3]。国外舰船传动装置一直与主机同步发展。国内也在借鉴有益的模式。

在 20 世纪 60 年代,在船用 CODOG,CODAG 传动装置基础上诞生出一种新的传动方式—CCG 传动方式。该种传动方式不仅能够满足舰船全速航行时能发出全功率,而且在巡航航速时又有较好的经济性。

大功率 CCG(Cross-Connect Gear)传动作为一种新型的传动形式,其诸多优点已引起了许多国家的重视,并将其应用于实船。目前,国外主要的 CCG 传动装置的典型传动形式主要有两机两轴传动、三机两轴传动和四机两轴传动形式。两机两轴传动型式主要应用于护卫舰、水翼船等小型船舶。三机两轴和四机两轴传动形式主要应用于巡洋舰、驱逐舰等大中型船舶[4]。

由于大功率 CCG 传动系统[5] 的复杂性,仅仅通过仿真很难获得详细的重要参数和系统特性。许多学者对 CCG 传动装置系统进行了仿真研究[5-10]。本文对两机两轴和三机两轴 CCG 传动装置进行试验研究。

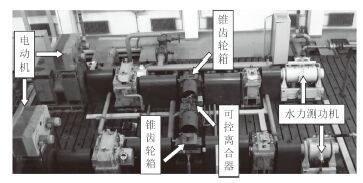

用于本次试验的两机两轴和三机两轴 CCG 传动装置试验台均包含试验台的机械系统、控制系统、润滑系统和数采系统 4 个子系统。两机两轴 CCG 传动装置试验台的机械系统主要由直流电机、增速箱、锥齿轮箱、离合器、水力测功机等组成。控制系统由集中控制台、监控系统、离合器控制箱、水力测功器控制箱、现场设备信号检测箱等组成。润滑系统由若干油泵、输油管、油箱等组成。数采系统则主要包括扭矩仪、温度传感器、油压传感器等设备。两机两轴 CCG 传动装置试验台现场布局如图 1 所示。

|

图 1 两机两轴 CCG 传动装置试验台 Fig. 1 Equipment of two-engine and two-axis transfer CCG |

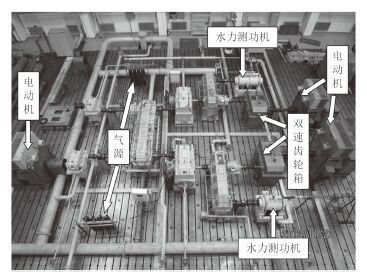

三机两轴 CCG 传动装置试验台的机械系统主要由直流电机、增速齿轮箱、横接齿轮箱、减速齿轮箱、换向齿轮箱、双速齿轮箱、离合器、水力测功机等组成。控制系统由集中控制台、监控系统、离合器控制箱、水力测功器控制箱、现场设备信号检测箱等组成。润滑系统由若干油泵、输油管、油箱等组成。数采系统则主要包括扭矩仪、温度传感器、油压传感器等设备。三机两轴 CCG 传动装置试验台现场布局如图 2 所示。

|

图 2 三机两轴 CCG 传动装置试验 Fig. 2 Equipment of two-engine and two-axis transfer CCG |

在试验台带有负荷的情况下,进行了单一运行模式运转试验。需要说明的是,试验台所加负荷的特性应与实船螺旋桨的负载特性相同。一般情况下,实船螺旋桨的负载特性可由下式描述,即

| $P = K{n^{\rm{3}}},$ | (1) |

式中:P 为螺旋桨的功率,kW;K 为系数;n 为螺旋桨的转速,r/min。

在本次试验中,试验台的负荷是由水力测功机提供的,因此水力测功机的负载特性应与实船螺旋桨的负载特性相同,而电机的输出功率则由水力测功机提供的负载所决定,因此电机的输出功率与转速之间也应满足一定的对应关系。根据电机的额定功率、额定转速以及试验系统的传动比特性,可以求出系数K 的数值约为 2.02 × 10-8。在K 值已知的前提下,就可以确定具体的电机输出功率与转速之间的对应关系。例如:当试验台在两机两轴模式下运转时,电机转速分别为 100,200,300,400,500,630 r/min,电机的输出功率则分别约为 0,30,108,256,500,1 000 kW。

具体的带负荷试验流程如下:

1) 两机两轴模式运转(两侧电机分别驱动、摩擦离合器脱开),电机转速分别为 100,200,300,400,500,630 r/min,其中 630 r/min 为电机最高转速,也是模拟全速航行时的最高转速,系统单轴的负荷功率分别约为 0,30,108,256,500,1 000 kW;

2) 左侧一机两轴模式运转(左侧电机驱动、摩擦离合器接合),电机转速分别为 100,200,300,400,500,545 r/min,其中 545 r/min 是模拟巡航时的最高转速,此时对应的电机输出功率约为模拟全速航行时电机输出功率的 65%,系统单轴的负荷功率分别约为 0,16,54,128,250,325 kW;

3) 右侧一机两轴模式运转(右侧电机驱动、摩擦离合器接合),电机转速分别为 100,200,300,400,500,545 r/min,系统单轴的负荷功率分别约为 0,16,54,128,250,325 kW。

1.2 试验结果与分析本节针对最能表征两机两轴 CCG 传动装置系统运转特性的参量进行分析,即分析了相关转速、扭矩、系统的传动效率。获取传动系统关键部位的扭矩、转速、振动等动态特性的变化规律,验证传动装置设计方案、设计方法的合理性。

根据 CCG 传动装置在一机两轴和两机两轴空负荷与带负荷运转工况下的实测效率值,验证该传动装置设计过程中效率计算方法的正确性。

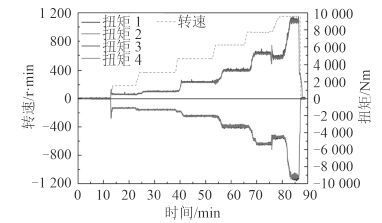

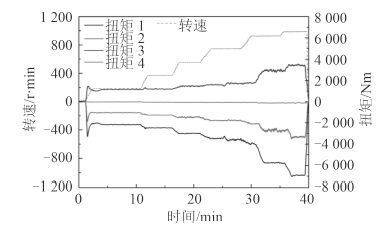

试验台带负荷运行时的转速、扭矩变化曲线如图 3~图 5 所示。根据下列曲线可知:当电机启动或转速由上升转入平稳状态时,输出端会出现扭矩冲击。根据带负荷运转工况特点进行分析,可知:当电机启动或转速由上升转入平稳状态时,输出端出现扭矩冲击的原因与试验台空负荷运转时相同。两电机、左电机、右电机驱动两轴带负荷运转时的效率值分别约为 100%,98.9%,97.6%。由于两电机驱动两轴带负荷运转时传动链最短,因此传动效率值最高。

|

图 3 转速-扭矩曲线(两电机驱动两轴带负荷运转) Fig. 3 Rotate speed-torsion curve(two-engine working with load) |

|

图 4 转速-扭矩曲线(左电机驱动两轴带负荷运转) Fig. 4 Rotate speed-torsion curve(left-engine working with load) |

|

图 5 转速-扭矩曲线(右电机驱动两轴带负荷运转) Fig. 5 Rotate speed-torsion curve(two-engine working with load) |

1) 通过电机、水力测功机、齿轮箱、同步自动离合器、可控离合器的组合形式,两机两轴 CCG 传动装置试验台实现了一机两轴、两机两轴的带负荷平稳运转。

2) 两电机、左电机、右电机驱动两轴带负荷运转时的效率值分别约为 100%,98.9%,97.6%,该实测值与设计计算结果基本符合。

3) 不同工况下实测扭矩曲线与仿真结果曲线的变化趋势相同,扭矩仿真结果的误差约为 5%,仿真结果较为可靠。

4) 在启动或转速发生变化时,电机输出端会出现较大的扭矩冲击。当负载突然发生变化时,电机输出端会出现扭矩冲击,此扭矩冲击随着切换转速的增加而增大。

2 三机两轴 CCG 传动装置试验研究 2.1 试验内容及负载特性三机两轴 CCG 传动试验为带负荷运转试验。通过三机两轴 CCG 传动装置试验台所采集的试验数据包括:电机转速,各扭矩仪转速、扭矩,润滑油压力,离合器工作压力,轴承温度,齿轮箱的振动等。

在试验台带有负荷的情况下,进行了单一运行模式运转试验。需要说明的是,试验台所加负荷的特性应与实船螺旋桨的负载特性相同。一般情况下,实船螺旋桨的负载特性可由下式描述,即

| ${P = K}{{n}^{3}},$ | (1) |

式中:P 为螺旋桨的功率,kW;K 为系数;n 为螺旋桨的转速,r/min。

在本次试验中,试验台的负荷由水力测功机提供,因此水力测功机的负载特性应与实船螺旋桨的负载特性相同,而电机的输出功率则由水力测功机提供的负载所决定,因此电机的输出功率与转速之间也应满足一定的对应关系。根据电机的设定功率、设定转速以及试验系统的传动比特性,可以求出系数K 的数值为 9.6 × 10-8。在K 值已知的前提下,就可以确定具体的电机输出功率与转速之间的对应关系。具体的带负荷试验流程如下:

1) 两机两轴运行模式:后侧两电机驱动两轴运转,电机转速分别为 100,200,300,454 r/min,可控离合器脱开,双速齿轮箱 1:1 速比齿轮副啮合,测功机加载功率分别为 2,12,41,150 kW。

2) 一机两轴运行模式:右后电机驱动两轴运转,电机转速分别为 100,200,300,454 r/min,可控离合器接合,双速齿轮箱 1:1 速比齿轮副啮合,测功机加载功率分别为 2,12,41,150 kW。

3) 三机两轴运行模式:三电机驱动两轴运转,其中 1# 电机转速分别为 99,198,297,396,495,594,694,793 r/min,2#,3# 电机转速相同,与 1# 电机的对应转速分别为 57,115,172,229,286,344,401,458 r/min,可控离合器接合,双速齿轮箱 1:1.746 速比齿轮副啮合,测功机加载功率分别为 1,9,28.5,66,129,224,355,465 kW。

2.2 试验结果分析三机两轴 CCG 传动试验的测量结果包括:电机转速,各扭矩仪转速、扭矩,润滑油压力,离合器工作压力,轴承温度等。本文对最能表征三机两轴 CCG 传动装置系统运转特性的参量进行了分析,即分析了相关转速、扭矩。此外,还对系统在带负荷运行时的效率变化进行了分析。

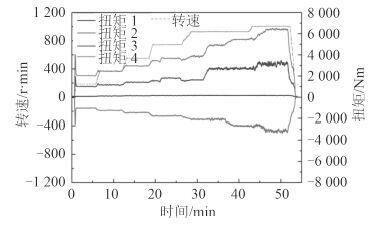

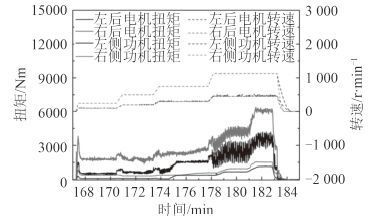

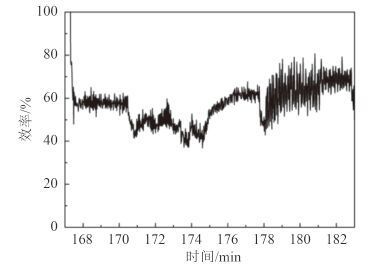

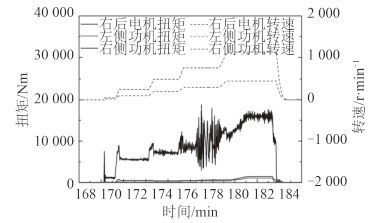

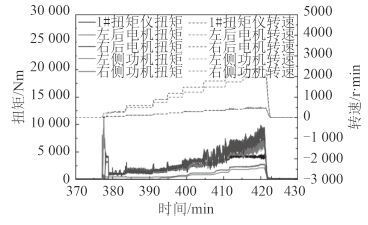

试验台带负荷运行时的转速、扭矩以及效率变化特性曲线如图 6~图11 所示。

|

图 6 转速-扭矩曲线(后侧两电机驱动两轴带负荷运转) Fig. 6 Rotate speed-torsion curve(back two-engine working with load) |

|

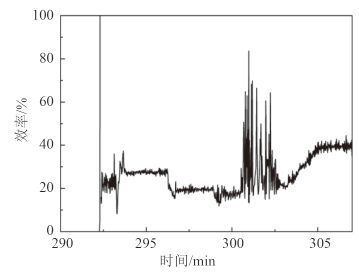

图 7 效率曲线(后侧两电机驱动两轴带负荷运转) Fig. 7 Efficiency curve(back two-engine working with load) |

|

图 8 转速-扭矩曲线(右后电机驱动两轴带负荷运转) Fig. 8 Rotate speed-torsion curve(right-back engine working with load) |

|

图 9 效率曲线(右后电机驱动两轴带负荷运转) Fig. 9 Efficiency curve(right-back engine working with load) |

|

图 10 转速-扭矩曲线(三电机驱动两轴带负荷运转) Fig. 10 Rotate speed-torsion curve(three-engine working with load) |

|

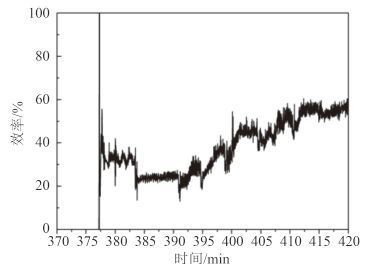

图 11 效率曲线(三电机驱动两轴带负荷运转) Fig. 11 Efficiency curve(three-engine working with load) |

根据图 6~图11 曲线可知:当电机启动或转速由上升转入平稳状态时,输出端会出现扭矩冲击;试验台效率较低,效率值随电机输入功率的增加先减小后增加。根据带负荷运转工况特点进行分析,可知:当电机启动或转速由上升转入平稳状态时,输出端出现扭矩冲击。其原因是试验台即使处于空负荷状态时,输出轴端仍有载荷存在,该载荷是由于测功机空转功耗所致。为了克服试验台传动系统的启动阻力,电机启动时的输出扭矩会较大。试验台开始运转后,启动阻力转变为运转阻力,阻力值大幅下降,电机输出扭矩回落,扭矩冲击过程结束。为了模拟实船的运行状态,试验台所加负荷的特性应与实船螺旋桨的负载特性相同,但当转速较低时,应施加于输出轴上的模拟扭矩小于该转速下水力测功机的空载扭矩。因此,在带负荷运转试验的开始阶段,试验台仍然存在一段空负荷运行时段。例如:后侧两电机驱动两轴带负荷运转时,电机转速为 100~300 r/min 的运行阶段;右后电机驱动两轴带负荷运转时,电机转速为 100~300 r/min的运行阶段;三电机驱动两轴带负荷运转时,后电机转速为 57~230 r/min 的运行阶段。在这些阶段,试验台效率值仍将随输入功率的增加而减小。试验台开始真正加载后,输出轴端消耗的功率占试验台总消耗功率的比例逐渐加大,这就体现为试验台效率值的增加。因此,在试验台带负荷运行时,效率值会随电机输入功率的增加先减小后增加。通过对比效率曲线可知,在最高工况下,后侧两电机驱动两轴带负荷运转的效率值最高,约为 70%,其余 2 个工况的效率值则分别约为 40%和 55%。试验台的效率值较低,这是由于试验过程中电机的输出功率较小,而整个传动系统的固定功耗较大所致。需要指出的是,本试验台中的 CCG 齿轮箱与将应用到实船上的 CCG 齿轮箱尺寸相同,而其他齿轮箱则均为缩比设计。因此,在本试验系统中 CCG 齿轮箱的固定功耗最大。当后侧两电机驱动两轴带负荷运转时,传动链最短,并且未将 CCG 齿轮箱引入,故该工况下试验台的传动效率最高。

2.3 试验小结1) 通过电机、水力测功机、齿轮箱(包括双速齿轮箱)、同步自动离合器、(气动)可控离合器的组合形式,三机两轴 CCG 传动装置试验台实现了一机两轴、两机两轴、三机两轴的带负荷平稳运转。

2) 在带载状态下,系统的传动效率随输入功率的增加而增加。试验用三机两轴 CCG 装置的传动效率较低,这是由于试验过程中电机的输出功率较小,而整个传动系统的固定功耗较大所致。

3) 在启动或转速发生变化时,电机输出端会出现较大的扭矩冲击。

3 结语1)通过电机、水力测功机、齿轮箱(包括双速齿轮箱、横接齿轮箱)、同步自动离合器、可控离合器的组合形式,两机两轴 CCG 传动装置试验台实现了一机两轴、两机两轴的带负荷平稳运转;三机两轴 CCG 传动装置试验台实现了一机两轴、两机两轴、三机两轴的带负荷平稳运转。

2)在启动或转速发生变化时,电机输出端会出现较大的扭矩冲击。当负载突然发生变化时,电机输出端会出现扭矩冲击,此扭矩冲击随着切换转速的增加而增大。

3)两机两轴 CCG 传动装置运转试验在两电机、左电机、右电机驱动两轴带负荷运转时的效率值分别约为 100%,98.9%,97.6%,该实测值与设计计算结果基本符合。

4)三机两轴 CCG 传动装置运转试验在带载状态下,系统的传动效率随输入功率的增加而增加。试验用三机两轴 CCG 装置的传动效率较低,这是由于试验过程中电机的输出功率较小,而整个传动系统特别是横接齿轮箱的固定功耗较大所致。

5)不同工况下实测扭矩曲线与仿真结果曲线的变化趋势相同,扭矩仿真结果的误差约为 10%,仿真结果较为可靠。

该两机两轴、三机两轴 CCG 传动装置试验台为国内首创,试验的设计立足于实船应用。对 CCG 传动装置进行试验研究,既验证了 CCG 传动装置设计中仿真方法的可行性又验证了 CCG 传动装置设计方法的合理性,能极大促进国内 CCG 传动技术的发展并应用于实船。

| [1] |

常山. 船舶大功率齿轮传动装置的技术发展现状与展望[J]. 舰船科学技术 , 2010, 32 (7):17–22, 45.

CHANG Shan. Research on high power CCG transmission for warship[J]. JIANCHUAN KEXUE JISHU , 2010, 32 (7) :17–22, 45. |

| [2] | 唐定国, 陈国民. 齿轮传动技术的现状与展望[J]. 机械工程学报. 1993, 20(5): 35-42. |

| [3] | 程万康. 大功率舰船后传动装置发展趋势[J]. 现代制造工程. 2005, (2): 140-141. |

| [4] |

宋强, 于东洋, 陈涛. 基于SimulationX的船用大功率CCG传动系统仿真[J]. 舰船科学技术 , 2014, 36 (3):56–61.

SONG Qiang, YU Dong-yang, CHEN Tao. System simulation on the high-power CCG transmission for warship based on SimulationX[J]. JIANCHUAN KEXUE JISHU , 2014, 36 (3) :56–61. |

| [5] |

于东洋, 刘永恒, 邹璇, 等. 船用大功率CCG传动系统研究[J]. 舰船科学技术 , 2010, 32 (8):154–156.

YU Dong-yang, LIU Yong-heng, ZOU Xuan, et al. Research on high power CCG transmission for warship[J]. JIANCHUAN KEXUE JISHU , 2010, 32 (8) :154–156. |

| [6] | 刘艳芳. Simulation X精解与实例[M]. 北京: 机械工业出版社, 2010. |

| [7] | 黎文勇, 王书翰, OBENAUS C. 基于Simulation X的斜盘柱塞泵的模拟仿真[J]. 液压气动与密封. 2010(8): 32-36. |

| [8] | 黎文勇, 王书翰, OBENAUS C. 基于Simulation X的斜盘柱塞泵的模拟仿真[C]//. 第六届全国流体传动与控制学术会议. 2010: 89-96. |

| [9] | 王志, 谢华锟, 王贵成. 齿轮传动系统仿真[J]. 农业机械学报 , 2005, 36 (12):110–113. |

| [10] |

秦小霞, 韩振南. 齿轮传动系统的动态模拟[J]. 机械工程与自动化 , 2010, 1 (1):37–39.

QIN Xiao-xia, HAN Zhen-nan. Danymic simulation on gear transmission system[J]. Mechanical engineering & automation , 2010, 1 (1) :37–39. |

2017, Vol. 39

2017, Vol. 39